Как правильно варить сваркой электродами типы швов: Как варить сваркой красивый шов. Как правильно сварить сваркой. Как правильно нужно класть сварочный шов. Как правильно класть шов сваркой. Варим трубопроводы, особые требования

alexxlab | 02.03.2023 | 0 | Разное

Сварка в нижнем положении | Тиберис

0

На сумму: 0 р.

При сварке в нижнем положении существуют следующие разновидности соединений:

- Стыковые (применяется сварной шов стыкового соединения)

- Угловые (применяется сварной шов углового, нахлестного или таврового соединений).

3.1 Сварка стыкового соединения

Данный тип сварного соединения чаще всего используется для несложных конструкций обычного назначения. При двухсторонней сварке металла толщиной до 8 мм такое соединение будет достаточно прочным, стыковые соединения изделий толщиной не более 4 мм свариваются с одной стороны. Прочность сварных стыковых соединений определяется глубиной проплавления, а она зависит от диаметра электродов, от толщины свариваемых деталей, от величины сварочного тока и от зазора между деталями.

| Односторонние соединения без скоса кромок, выполняют электродами диаметром равным толщине металла, если она не превышает 4 мм. | |

| Листы диаметром от 4 до 8 мм сваривают двусторонним швом. | |

|

Металл толщиной более 8 мм сваривают с разделкой кромок под углом около 30 градусов. Во избежании прожогов сварку ведут на съемных подкладках (медных или стальных) в несколько проходов. Для первого прохода рекомендуется использовать электрод толщиной не более 4 мм, для последующих – применять электроды с большим диаметром. На рисунке видно, что при первом проходе корневой шов заваривают электродом меньшего размера. Для первого шва важна достаточная глубина провара и его точность (проплавленный метал не должен выходить за кромки). При втором и последующих проходах используется больший по диаметру электрод, его нужно с небольшой скоростью продвигать вперед по шву, при этом делая колебательные движения электрода из стороны в сторону для полного заполнения выемки между кромок. |

3.2 Сварка углового соединения

Хорошие результаты при сварке угловых швов обеспечиваются установкой плоскостей соединяемых элементов «в лодочку», т.е. под углом 45 градусов к горизонтали (возможны варианты с меньшим радиусом угла). При этом достигается хорошее проплавление стенок и угла элементов, а опасность непровара или подреза невелика. Сварка «в лодочку» дает возможность наплавлять за один проход швы большого сечения. Оптимальный метод подбирается в зависимости от положения и места проведения сварки.

|

Сварка в симметричную «лодочку» производится при высоких значениях сварочного тока (как обратной, так и прямой полярности) Сварку в симметричную «лодочку» при обратной полярности рекомендуется проводить на максимально короткой дуге. При таком методе меньше вероятность подрезов одной стенки и наплывов на другой, чем при несимметричной «лодочке» |

|

|

Сварка в несимметричную «лодочку» осуществляется при наклоне под углом 60 и 30 градусов. Метод хорош при работе в труднодоступных местах за счет небольшой амплитуды движений электрода. |

Сварку в «лодочку» лучше всего применять при взаимном расположении свариваемых изделий под углом в 90 градусов при длине угловых швов 8 мм и более.

3.3 Сварка углового соединения (таврового типа)

Обычно при сварке тавровых соединений в нижнем положении нужно несколько проходов. Однопроходные угловые швы допустимы при сварке простых конструкций, но при этом они должны иметь стороны, образующие угол в 45 градусов при угловом сварном шве, и не превышать диаметр используемого электрода более чем на 1,5-3,0 мм.

При многопроходной сварке угловых швов, первый проход всегда выполняется электродом большего размера, чем будут использоваться при повторных проходах. Диаметр электрода для первого прохода – 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

Диаметр электрода для первого прохода – 4-6 мм, шов наплавляется без каких-либо поперечных колебаний электрода. Последующие проходы электродами меньшего диаметра обязательно применяются поперечные колебания (движение электрода из стороны в сторону) Следует внимательно следить, чтобы размах этих колебаний не превысил допустимую ширину шва.

|

Важно – при сварке угловых соединений таврового типа дугу следует возбуждать на горизонтальной полке, а не на вертикальной. Все угловые швы без скоса кромок со сторонами образующими угол в 90 градусов и со стенками толщиной не больше 10 мм нужно выполнять в один слой поперечными движениями электрода треугольником с небольшой задержкой в корне шва. |

3.4 Сварка углового соединения (нахлесточного типа)

|

Для сварки нахлесточного соединения в нижнем положении при прямой полярности требуется поддерживать короткую сварочную дугу, а при обратной полярности – максимально короткую. |

Угловые сварные швы в нижнем горизонтальном положении, при нахлесточном соединении образуют, угол в 90 градусов и при низкой высоте стенок угла до 10 мм, следует применять электроды диаметром до 10 мм, а так же не стоит производить поперечные колебания электрода из стороны в сторону. Для стенок углов свыше 10 мм применять метод описанный ранее.

Спасибо за подписку!

Техника сварки штучными электродами MMA

Сварка методом MMA — это способ ручной дуговой сварки с применением штучных электродов. Он подходит для углеродистых или нержавеющих типов стали; при этом углеродистую сталь можно варить как на постоянном, так и на переменном токе, а нержавеющую — только на постоянном.

Выбор аппарата и электродов для сварки

Для MMA-сварки используются две разновидности аппаратов: трансформаторы и инверторы.

Сварочные трансформаторы работают по принципу преобразования переменного напряжения, получаемого из сети, в пониженное переменное напряжение для сварки. Такие аппараты достаточно мощны и крупногабаритны, поэтому используются чаще в профессиональных целях. К достоинствам трансформаторов следует отнести доступную стоимость, простоту в обслуживании и эксплуатации, высокий КПД. Недостатками же являются невозможность сваривать таким аппаратом цветные металлы и нержавеющую сталь, большой вес, затрудняющий транспортировку, и высокую нагрузку на сеть.

Сварочные инверторы функционируют за счет преобразования полученного сетевого напряжения в постоянный сварочный ток со сглаженными параметрами.

Электроды для MMA-сварки подбирают по следующим критериям:

- тип сварочного тока — электроды могут быть как универсальными, так и подходящими только для переменного или постоянного тока;

- положение будущего шва — вертикальное, горизонтальное, нижнее, потолочное и т. д.;

- вид металла — сталь различных марок, чугун, медь или другой цветной металл;

-

толщина свариваемого металла — от нее напрямую зависит диаметр электрода.

При подключении источника сварочного тока рекомендуется соблюдать обратную полярность: это означает, что «плюс» источника присоединяется к электроду. Расходный материал в этом случае плавится быстрее, зато уменьшается риск прожога металла.

Алгоритм сварки MMA-способом

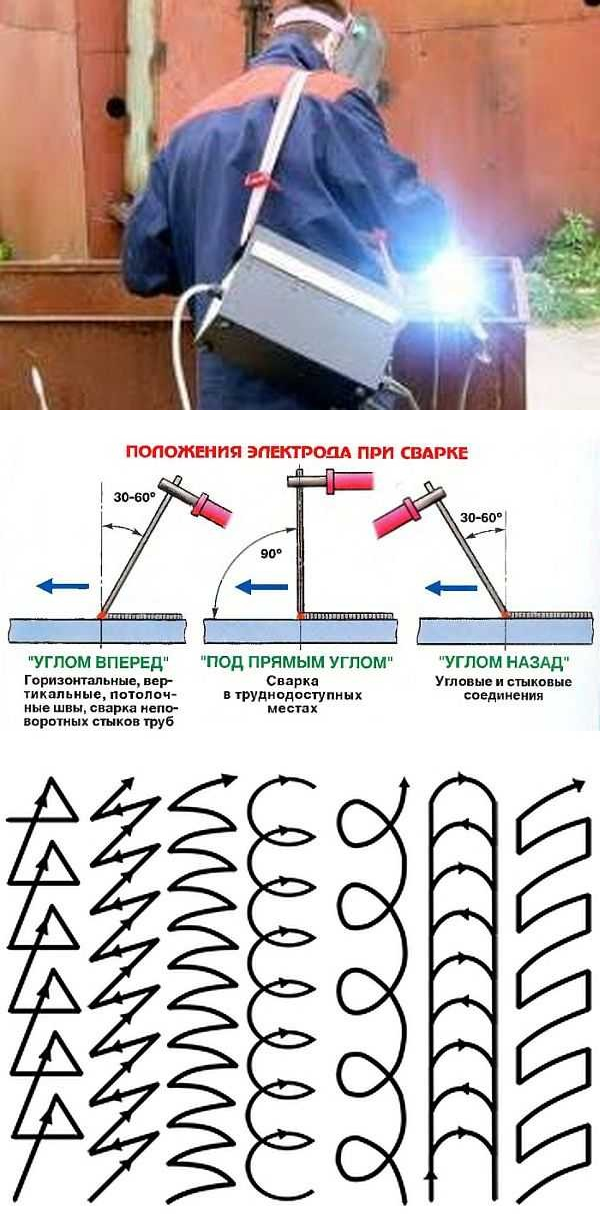

Перед началом сварочных работ выберите то положение рук и электрода, которое наиболее удобно для вас. Область сварки должна быть хорошо видна. В идеале следует провести воображаемую линию, перпендикулярную плоскости расположения шва, и поместить электрод под 30-градусным углом к ней. Оптимальные положения для разных типов швов показаны на рисунке.

Следующий шаг — розжиг дуги. Он выполняется двумя способами: постукиванием электрода о металл или резким «чирканьем» по его поверхности — подобно тому, как зажигают спичку. Второй вариант предпочтительнее, но применять его в узких пространствах не слишком удобно.

После образования дуги следует держать электрод так, чтобы обмазка слегка касалась поверхности, и дождаться образования сварочной ванны — небольшого количества расплавленного металла, из которого и формируется шов. Приступать к работе следует в тот момент, когда центр ванны из ярко-красного станет оранжевым.

Приступать к работе следует в тот момент, когда центр ванны из ярко-красного станет оранжевым.

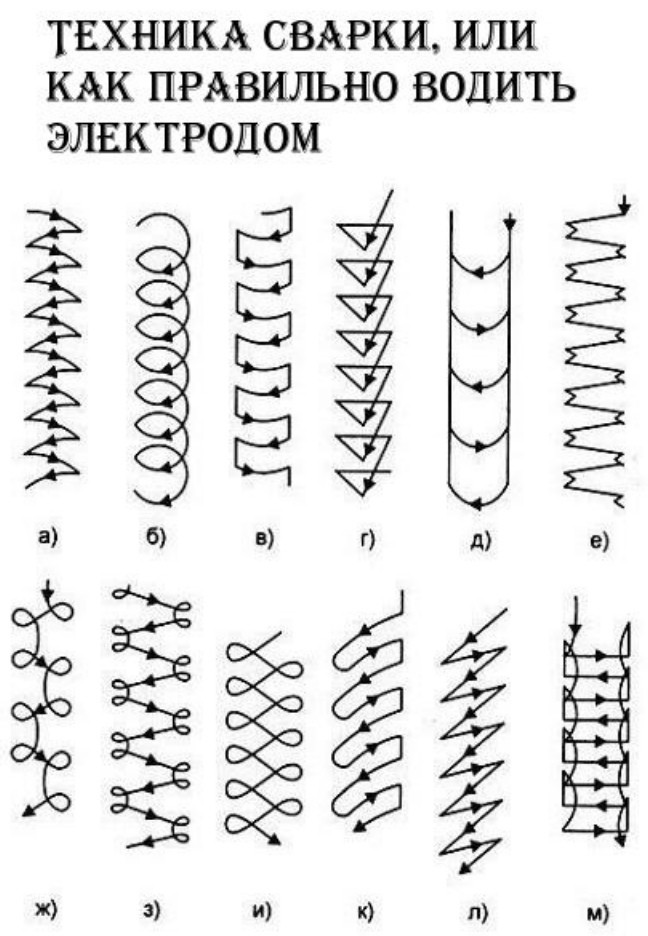

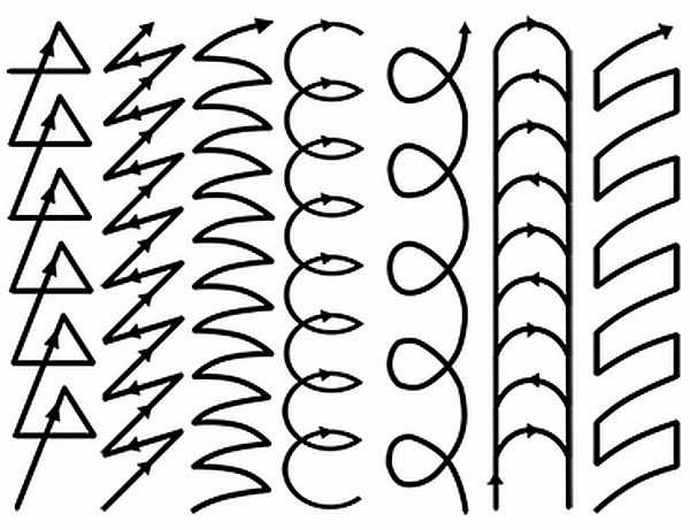

Вести электрод, образуя шов, следует медленно, буквально по паре миллиметров за одно движение. Желательно удерживать его на одном расстоянии от поверхности металла, слегка касаясь ее обмазкой. Самый простой способ выполнения надежного шва — вести электрод по прямой; зигзагообразная или другая «фигурная» траектория только усложняет процесс.

Резко обрывать шов нельзя: нужно плавно довести электрод до конца и подождать. Пока финальный кратер (углубление в поверхности) целиком заполнится расплавленным металлом. Если в ходе работы все-таки образовался прожог — не стоит сразу же пытаться заварить его; лучше сделать это после завершения основного шва, предварительно удалив с поверхности шлак и окалину.

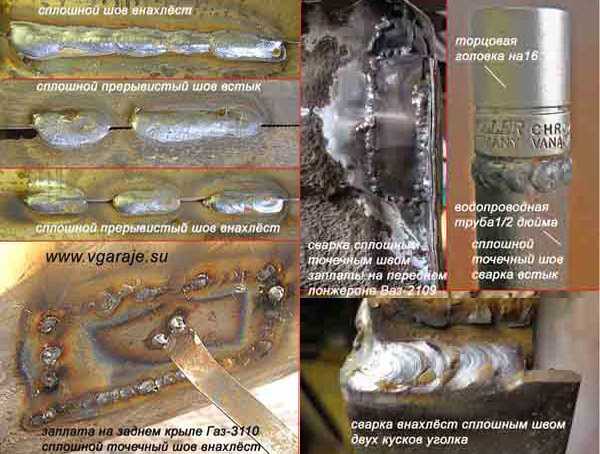

Что такое сварка внахлестку?

Сварка внахлестку представляет собой разновидность контактной сварки, также известную как электрическая контактная сварка (ERW). В отличие от дуговой сварки, при которой используется газ, при контактной сварке для соединения двух металлических деталей используется сильный электрический ток. Ток нагревает металлические детали в месте сварки, заставляя их плавиться и свариваться. В частности, при шовной сварке сварочные колеса (электроды) прикладывают усилие и подают необходимый ток. После того, как сварной шов поглощает тепловую энергию расплавленного сварного шва, в точке затвердевания образуется сварной шов. Применение давления до, во время и после прохождения электрического тока помогает поддерживать тепло в точке приложения давления. Этот процесс хорошо работает на низкоуглеродистых сталях, высоколегированных сталях, нержавеющей стали, алюминии, титане и т. д.

В отличие от дуговой сварки, при которой используется газ, при контактной сварке для соединения двух металлических деталей используется сильный электрический ток. Ток нагревает металлические детали в месте сварки, заставляя их плавиться и свариваться. В частности, при шовной сварке сварочные колеса (электроды) прикладывают усилие и подают необходимый ток. После того, как сварной шов поглощает тепловую энергию расплавленного сварного шва, в точке затвердевания образуется сварной шов. Применение давления до, во время и после прохождения электрического тока помогает поддерживать тепло в точке приложения давления. Этот процесс хорошо работает на низкоуглеродистых сталях, высоколегированных сталях, нержавеющей стали, алюминии, титане и т. д.

Сварка сопротивлением имеет различные подкатегории, такие как сварка внахлестку, точечная сварка, стыковая сварка, выступающая сварка и сварка оплавлением. Каждый тип имеет уникальные принципы сварки, подходящие для конкретного применения. В этой статье мы сосредоточимся на сварке внахлестку и рассмотрим процесс, преимущества, недостатки, обычное использование и меры предосторожности, связанные с этой техникой.

Что такое сварка внахлестку?

При сварке внахлест два металлических листа, слегка перекрывающих друг друга, соединяются непрерывным локальным сплавлением. В процессе сварки используются два электрода в форме колеса для приложения давления и пропускания электричества через металлические детали. Удержание двух металлических деталей вместе создает контактное электрическое сопротивление, которое вызывает аккумулирование тепловой энергии на границе шва. Это отличается от стыковой сварки тем, что детали располагаются внахлест, а не бок о бок.

И переменный ток (AC), и постоянный ток средней частоты (MDFC) идеально подходят для сварки внахлестку. Величина используемого тока определяет уровень тепловой энергии, выделяемой в процессе сварки. Степень силы сварки, которую вам необходимо использовать, прямо пропорциональна твердости/прочности материала.

Процедура сварки

Процесс начинается с очистки и надлежащего соединения металлических деталей внахлест. Затем заготовки помещаются между двумя круглыми электродами, которые оказывают давление, чтобы удерживать их на месте. Затем включается подача охлаждающей жидкости, позволяя воде течь к электроду. Некоторые сварочные аппараты используют дополнительную внешнюю струю воды непосредственно на зону сварки в качестве дополнительной охлаждающей жидкости. Чтобы начать сварку, включается подача электрического тока, в результате чего круговые электроды с механическим приводом вращаются и перемещают заготовки. Непрерывную зону плавления, состоящую из перекрывающихся самородков, можно создать, быстро включая и выключая электричество.

Затем заготовки помещаются между двумя круглыми электродами, которые оказывают давление, чтобы удерживать их на месте. Затем включается подача охлаждающей жидкости, позволяя воде течь к электроду. Некоторые сварочные аппараты используют дополнительную внешнюю струю воды непосредственно на зону сварки в качестве дополнительной охлаждающей жидкости. Чтобы начать сварку, включается подача электрического тока, в результате чего круговые электроды с механическим приводом вращаются и перемещают заготовки. Непрерывную зону плавления, состоящую из перекрывающихся самородков, можно создать, быстро включая и выключая электричество.

Типы сварки внахлестку

Существуют две основные категории контактной шовной сварки.

Роликовая точечная шовная сварка

В этом процессе электрический ток синхронизируется для запуска в последовательности, которая разделяет отдельные сварные швы на желаемое расстояние. Сварочные круги сохраняют силу и катятся в течение всего процесса. Сварка происходит в разных точках, а не по непрерывной линии. Роликовое пятно используется, когда не требуется герметичное соединение.

Сварка происходит в разных точках, а не по непрерывной линии. Роликовое пятно используется, когда не требуется герметичное соединение.

Непрерывная шовная сварка

Непрерывный шов можно получить с помощью непрерывной шовной сварки. Здесь время сварки регулируется скоростью круга, в результате чего отдельные точечные сварные швы слегка перекрывают друг друга. Сварочные круги поддерживают постоянное давление на зону сварки во время процесса. В результате получается непроницаемый для жидкости или воздуха сварной шов внахлест. Тип используемого электрода зависит от типа свариваемого материала. Например, для нержавеющей стали может потребоваться RWMA класса 3, в то время как для других сталей может использоваться RWMA класса 2.

Преимущества шовной сварки внахлестку

Простота в эксплуатации

После того, как сварщик преодолеет начальную кривую обучения и найдет правильное время, машина для шовной сварки потребует базовых навыков работы.

Идеально подходит для непроницаемых для жидкости контейнеров

Сварка внахлестку является отличным вариантом сварки для жидких и газообразных соединений. Сварку непрерывным швом можно использовать для изготовления воздухонепроницаемых радиаторов, жестяных банок, посудомоечных и стиральных машин и других стальных бочек.

Небольшой нахлест

Нахлест при контактной шовной сварке часто не превышает 10 мм, что меньше, чем при точечной и рельефной сварке. Эта функция идеально подходит для ситуаций, когда чрезмерное перекрытие является проблемой.

Экологичный процесс

Поскольку в нем не используется наполнитель, этот процесс не приводит к выбросу газов или паров. Материал наполнителя является распространенным источником загрязнения.

Эффективность

Сварщики швов имеют гораздо более высокую производительность сварки за то же время по сравнению с другими процессами. Сварочный аппарат автоматически загружает и выгружает заготовки, чтобы обеспечить быструю и эффективную сварку. Это снижает потребность в рабочей силе при увеличении производительности труда.

Это снижает потребность в рабочей силе при увеличении производительности труда.

Недостатки сварки внахлестку

Дорогостоящее оборудование

Стоимость оборудования и оборудования для шовной сварки, как правило, высока. Тем не менее, нет другого процесса, который обеспечивает такой же результат с той же эффективностью, что и сварка швов.

Энергопотребление

Для работы шовных сварочных аппаратов требуется экстремальное количество энергии. Это необходимо учитывать в инфраструктуре объекта, а также в бюджете компании. Однако, как и в случае со стоимостью оборудования, высокая производительность вполне оправдывает затраты.

Ограничения по материалам

Могут возникнуть трудности с обработкой металлических деталей толщиной более 3 мм.

Реальное применение

Сварка швов сопротивлением находит широкое применение в автомобильной промышленности, поскольку сварщики могут использовать ее для изготовления шасси автомобилей и топливных баков. Прочные сварные швы гарантируют надежность и надежность деталей автомобиля. Он также используется для изготовления теплообменников, поскольку он экономически эффективен и устойчив к коррозии. В бытовой технике часто используется шовная сварка для создания посудомоечных и стиральных машин или любых других устройств, которые должны быть водонепроницаемыми.

Прочные сварные швы гарантируют надежность и надежность деталей автомобиля. Он также используется для изготовления теплообменников, поскольку он экономически эффективен и устойчив к коррозии. В бытовой технике часто используется шовная сварка для создания посудомоечных и стиральных машин или любых других устройств, которые должны быть водонепроницаемыми.

Соблюдайте меры предосторожности

Использование слишком большого количества электроэнергии может привести к порче электрода, если поверхность раздела между заготовкой и электродом станет слишком горячей. Охлаждающая жидкость или внешнее водоснабжение должны работать надлежащим образом, чтобы снизить тепловую энергию от электродов и охладить ролики во время процесса сварки. Также нужно следить за скоростью сварки, чтобы добиться качественного шва по всему стыку.

Итак, обзор процесса сварки внахлестку. У каждого типа контактной сварки есть свои лучшие варианты использования, а сильные стороны сварки внахлест помогают компенсировать недостатки других методов. Мы продолжим предоставлять вам ценный контент от Tuffaloy. Подпишитесь на нас в LinkedIn, Twitter и Facebook, чтобы быть в курсе последних событий.

Мы продолжим предоставлять вам ценный контент от Tuffaloy. Подпишитесь на нас в LinkedIn, Twitter и Facebook, чтобы быть в курсе последних событий.

Шовная сварка – практическое руководство по сварке сопротивлением

Вопросы и ответы

В обычных стандартах, на которые я ссылаюсь, очень мало данных для такого тонкого материала. В стандарте AWS C1.1 указаны данные для нержавеющей стали толщиной 0,38 мм (0,015 дюйма), но нет информации о тестировании сварных швов.

Дальнейшее обсуждение с коллегами показало, что все, что меньше 0,2 мм (0,008 дюйма), считается фольгой в соответствии со стандартом AWS D17.2 (спецификация самолета). Ниже приведено содержание этого стандарта AWS D17.2. Это может дать некоторое представление об этом запросе?

AWS D17.2

.

Справочник: AWS C1.1, Рекомендуемые методы сварки сопротивлением

AWS D17. 2, Спецификация сварки сопротивлением для аэрокосмических применений

2, Спецификация сварки сопротивлением для аэрокосмических применений

Существует два основных типа сварных швов.

Первый – сплошной шов.

НЕПРЕРЫВНЫЙ ШВ

Это ряд точечных сварных швов внахлест. Они часто представляют собой непроницаемое для жидкости/газа уплотнение.

Сварная сварка будет выглядеть так, как этот образец:

Сварка рулона сварной шервы

Отдельные сварные швы распределены на части, и они не образуют жидкое/газовое плотное уплотнение.

Предположим, изготавливается бочка для жидкости. Стали придают круглую форму, а сварочный круг проходит по всей длине, образуя непрерывный шов. Затем добавляются крышка и дно, и у вас есть бочка.

«Вопрос в том, нужно ли колеса поменять местами и приварить по той же поверхности второй раз?»

При условии, что все было установлено правильно, а сварные швы расположены правильно, а сварные швы по графику выполнены качественно, бочка должна пройти проверку после первого прохода сварки. Ответ должен быть: «ВТОРОЙ ПРОХОД НЕ НУЖЕН».

Ответ должен быть: «ВТОРОЙ ПРОХОД НЕ НУЖЕН».

Во-вторых, еще один проход по тем же сварным швам с теми же настройками сварки не будет. На втором проходе сварочные круги пропускают ток через точечные сварные швы. Сопротивление теперь очень низкое, и они не будут нагреваться, как это было, когда они были двумя листами металла. Область будет нагреваться, но не формировать самородок.

Есть возможность запустить второй проход. Первоначальный проход мог создать некоторое напряжение или может возникнуть необходимость в ковке, которую можно улучшить с помощью дополнительного нагрева и давления с помощью приложенного тепла. Закалке или ковке может помочь второй проход с некоторым нагревом. Второй проход может не расплавить самородок, но он может закалить или помочь создать продукт, который принесет пользу.

Если вам необходимо выполнить реверс для отпуска или ковки, на рынке продаются машины, называемые СТАНКОМ ДЛЯ СВАРКИ С ДВУМЯ КРУТКАМИ, которые имеют следующее шовное колесо в механизме «тяни-толкай». Первое колесо делает шов / точечную сварку, второе колесо следует за ним и видит тот же ток, но находится над затвердевшим самородком и может только повторно нагревать область сварки для преимуществ отпуска или ковки. Это избавляет от необходимости делать реверс. Обе функции выполняются за один проход.

Первое колесо делает шов / точечную сварку, второе колесо следует за ним и видит тот же ток, но находится над затвердевшим самородком и может только повторно нагревать область сварки для преимуществ отпуска или ковки. Это избавляет от необходимости делать реверс. Обе функции выполняются за один проход.

Если мы делаем не непрерывную сварку, а точечную сварку, зачем переваривать тот же участок, если первый проход настроен правильно и он прошел хорошо. Через каждые «X» мм должен быть хороший сварной шов, и продукт готов к проверке качества.

Дополнительную информацию о шовной сварке см. в документе, доступном на сайте AWS, указанном ниже.

Ссылка: RWMA – Руководство по контактной сварке, 4-е издание

0003

Определение сварки сопротивления составляет:

, которое, как говорят, тепло генерируется в соответствии с «Закон о джоулзах»

, чтобы сделать ток сварного шва для шва, который должен протекать через желаемую соединительную область. Насколько я знаю, пластик является электрическим изолятором и не способен пропускать ток. Поэтому не подходит для контактной сварки.

Насколько я знаю, пластик является электрическим изолятором и не способен пропускать ток. Поэтому не подходит для контактной сварки.

Насколько мне известно, пластик не сваривается сопротивлением.

Я знаю об ультразвуковой сварке пластмасс. Это тепло трения, образованное ультразвуковым движением и давлением.

Ссылка: Руководство RWMA по контактной сварке, 4-е издание

Фактическая температура поверхности будет зависеть от используемого режима сварки и метода охлаждения. Это непроницаемый для жидкости шов или точечный шов? Используется ли охлаждение потоком или нет? Какова скорость сварки швов? Эти и другие факторы будут влиять на выработку тепла и его накопление. Сталь независимо от толщины должна достигать одинаковой температуры для сварки. Толщина определяет, сколько общего тепла вводится и должно быть удалено.

Пятно на рулоне

,

Непрерывный шв – жидкость/газ. Прочитайте больше:

Чтобы ответить на этот вопрос, предположим, что мы делаем непроницаемый для жидкости шов.

Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное – чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход.

Электрод должен направлять сварочную дугу прямо в корень сварного шва. Главное – чтобы сварочная дуга не вышла на поверхность пластины за пределами формирующегося шва. Не допускается наплавка слишком большого количества металла за один проход. Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов.

Дуга должна быть направлена в корень соединения и расположена по направлению к горизонтальной поверхности пластины (свариваемого изделия). Во время сварки необходимо совершать небольшие возвратно-поступательные движения электродом. Эти колебания будут разогревать всю сварную область, что поможет равномерно заполнить всю сварочную ванну и получить полноразмерный выпуклый шов.