Как правильно варить трубы отопления электросваркой: выбор электродов и несколько советов

alexxlab | 01.05.1986 | 0 | Разное

Как варить трубы отопления электросваркой: технология

Главная » Сварка » Можно ли варить трубы отопления электросваркой и как это сделать

Содержание

- Подготовка поверхности

- Разновидности сварных швов и соединений

- Разновидности электродов

- Выбор сварочного аппарата

- Технология проведения работ

- Как сварить пластиковые трубы

- Возможные ошибки в процессе

Каждый хозяин загородного дома и дачи должен уметь обращаться со сварочным аппаратом и работать с металлом. Это устройство требуется для всех ремонтных и монтажных работ, где присутствуют металлические трубы. Оно помогает сделать соединение герметичным. Советы специалистов помогут разобраться новичкам, как варить трубы отопления электросваркой правильно.

Работа с электросваркойПодготовка поверхности

Перед тем как варить трубы электросваркой, нужно подготовить их к процессу соединения. Последовательность подготовки поверхности:

- Трубы должны соответствовать всем параметрам, которые указанны в проекте.

По всей длине они должны иметь равномерную толщину стенок, а срез должен быть круглым.

По всей длине они должны иметь равномерную толщину стенок, а срез должен быть круглым. - Трубу подрезают под углом в 90° и на расстоянии в 1 см от среза зачищают до блеска.

- Затем срез обезжиривают. Для этого удаляют все масляные подтеки и счищают ржавчину. Если есть краска, то ее снимают.

При необходимости торец дополнительно обрабатывают. Кромка среза трубы должна иметь угол раскрытия в 65° с величиной притупления до 0,2 см. Такой срез поможет качественно соединить изделия.

Разновидности сварных швов и соединений

Сварку стальных труб производят сварочным аппаратом методом плавления. Сварочный аппарат из переменного тока образует постоянный и посредством электрической дуги нагревает локальный участок изделия до нужной температуры. Формирование электрической дуги происходит на металлическом стержне (электроде). Там где работает дуга, образуется специальная атмосфера, которая при плавлении металла не позволяет ему окисляться. Благодаря качественному сварному шву протечки полностью исключены, т.

Есть много способов наложения швов. Какой способ выбрать, это зависит от толщины труб и материала, из которого они изготовлены. Основные типы швов:

- в тавр;

- встык;

- внахлест;

- угловые.

Также важно учитывать расположение труб по отношению друг к другу:

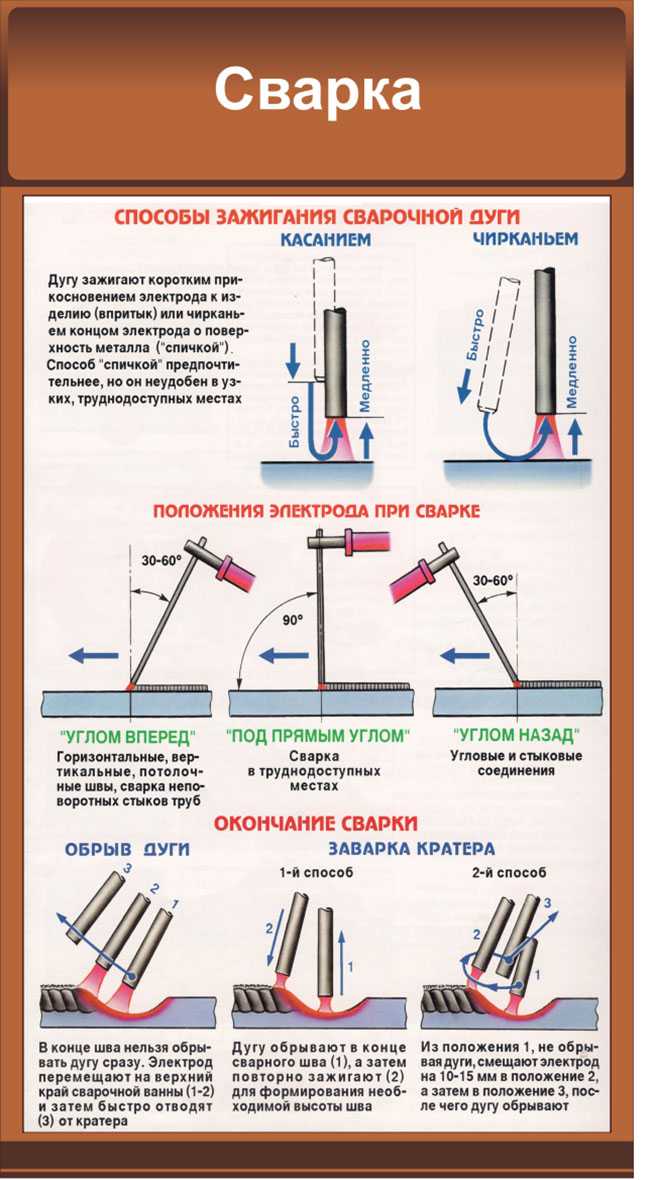

- Нижний шов. Во время сварочных работ электрод располагают над соединяемыми элементами. При таком способе сварщику хорошо видны все свариваемые участки, поэтому данный метод является самым удобным.

- Потолочный шов. Электрод располагают под свариваемым элементом. При этом оператор поднимает руку вверх и держит над головой, поэтому этот способ применяют только во время ремонта или при замене деформированного участка трубы. При обустройстве новой системы его не используют.

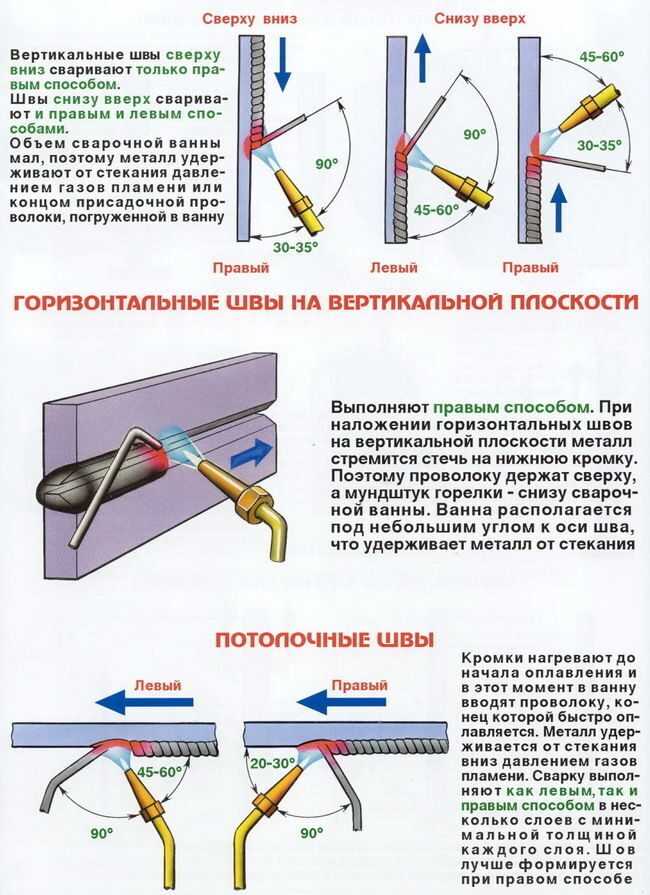

- Вертикальный шов. Такой способ соединения применяют, если 2 трубы располагаются горизонтально. Сварщик проводит электродом движения вверх и вниз и снизу вверх (в вертикальном направлении).

- Горизонтальный шов. Часто горизонтальными соединениями делают монтаж отопительных и водопроводных систем. При этом две трубы находятся в вертикальном положении.

Разновидности электродов

Электрод — тонкий металлический стержень, который покрыт специальным составом. Он защищает металл от возникновения коррозийного налета и от него зависит, каким получится сварочный шов. Чтобы разобраться, какими электродами варить трубы, нужно рассмотреть свойства каждого из них. Главные параметры, по которым классифицируют электроды — это вид покрытия и тип сердцевины. Изделия бывают с плавящей и неплавящей сердцевиной.

- Для изготовления плавящей сердцевины используют сварочную проволоку с разным диаметром, который подбирают в зависимости от вида работ.

- Для изготовления неплавящей сердцевины используют вольфарм, графит или электротехнический уголь.

Электроды покрывают целлюлозным, рутиловым, рутилово-кислотным или рутилово-целлюлозным покрытием.

Выбор сварочного аппарата

Сварочные аппараты бывают трех типов. Какой из них выбрать, это зависит от метода сварки и обрабатываемого материала. Виды устройств:

- Понижающие сварочные трансформаторы. Это надежное устройство, которое применяют для сварки углеродистой стали. Качество шва — среднее.

- Сварочные выпрямители. Подходят для углеродистого и алюминиевого материала, а также для нержавейки. Качество шва — высокое.

- Сварочные инверторы. Универсальное устройство, которое подходит для любого материала.

Нельзя при сварке труб отопления электросваркой использовать испорченное оборудование. Поэтому перед началом работ аппаратуру тщательно проверяют.

Технология проведения работ

Вначале необходимо подготовить рабочее место и средства защиты. Чтобы разобраться, как правильно варить трубы отопления, нужно попрактиковаться на отдельном куске металла. Для этого понадобится толстая труба и универсальный электрод диаметром от 3 мм и выше, т. к. с ним легче учиться делать швы. Процесс работы:

к. с ним легче учиться делать швы. Процесс работы:

- На одном сварочном кабеле есть держатель. В него вставляют электрод, затем подключают кабели.

- Аппарат имеет 2 кабеля и 2 выхода тока с положительной и отрицательной полярностью. Конец одного кабеля оснащен зажимом, который подключается к детали, конец второго — это держатель для электрода. Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью.

- Зажечь дугу можно 2 способами. Для этого кончиком электрода постукивают несколько раз по детали или проводят вдоль шва (чириканьем).

- Какого типа получится сварной шов на трубе, зависит от наклона электрода. Основной наклон составляет 30-60°. Чтобы сделать глубокий прогрев металла, наклон электрода делают «углом назад». При этом ванна и расплавленный металл поступают за электродом. Если требуется поверхностный прогрев, тогда угол наклона меняют в противоположную сторону.

Как сварить пластиковые трубы

Сварка пластиковых труб проходит по особой технологии, т. к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

- Сварочный аппарат устанавливают на подставку и разогревают до 260° C.

- В насадку для сварки вставляют конец пластиковой трубы и подходящего диаметра фитинг таким образом, чтобы они располагались в одной плоскости.

- Если труба толстая, то уровень температуры увеличивают. Когда детали прогреются, их достают из устройства и соединяют.

Когда шов застынет, трубу проверяют на наличие протечек. Спайку изделий с большим диаметром (свыше 63 мм) проводят стык в стык. Срез торцовых труб расплавляют и соединяют, при этом сильно надавливая друг на друга. При муфтовой и раструбной спайке используют ручные приборы. Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Возможные ошибки в процессе

Качество готового изделия может стать низким из-за дефекта сварного шва. Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

- из-за дешевого материала низкого качества;

- из-за некачественного оборудования;

- когда нарушается технологический процесс работы;

- из-за неопытности сварщика.

Иногда сварщики делают усиление шва до 4 мм. Из-за такой ошибки он становится хрупким. Высота усиления не должна превышать 2 мм, тогда шов будет иметь максимальную прочность.

Сварка металлических труб отопления | Шадринский электродный завод

Сварка труб отопления является одним из самых востребованных и распространённых способов использующихся для объединения теплоисточника с теплопроводом и отопительными приборами (батареями) в единую систему.

Использование сварки позволяет обеспечить высокий уровень прочности и долгий период работы отопительной системы.

Наиболее популярным методом сварки тепловых сетей, является ручная электродуговая сварка. Значительно реже используется полуавтоматическая и автоматическая газовая сварка. РДС выполняется определенными видами электродов, которые могут обеспечить требуемые характеристики металла шва. Особенности состава и требования к свойствам сварочных электродов регулируются ГОСТом и ТУ.

Сварка труб отопления, при наличии необходимого оборудования и базовых навыков, может выполняться своими руками. Если же опыт сварки отсутствует, лучше обратится за помощью к специалисту сварщику.

Что необходимо для сварки труб отопления?

Для установки стальных труб необходимы следующие инструменты:

– сварочный аппарат – в качестве источника тока;

– болгарка или резак – для резки труб;

– защитная маска, костюм и перчатки – для обеспечения безопасности процесса сварки и здоровья сварщика;

– электроды – для выполнения сварочных работ;

– молоток – используется для удаления шлака.

Также нужны будут средства для зачистки и обезжиривания стальных поверхностей.

Подготовка поверхности

Перед началом выполнения сварочных работ, нужно подготовить свариваемые поверхности. Чтобы исключить появление дефектов в сварочном шве, места стыковки трубных элементов должны быть тщательно зачищены (до металлического блеска) и обезжирены. Деформированные участки необходимо выправить или отрезать болгаркой.

Угол раскрытия кромки у подготовленных трубных стыков, должен быть около 65 градусов. Торцевая плоскость реза должна располагаться исключительно под углом 90 градусов к оси изделия. Величина притупления составляет около 2 мм.

Трубы отопления большого диаметра свариваются после их торцевания с помощью особой техники. Размеры стыков должны соответствовать установленным ГОСТом требованиям к толщине изделий, химическому составу и механическим свойствам.

Важным фактором, влияющим на эффективность работ, является выбор сварочных электродов.

Электроды для сварки труб отопления

Качество сварного шва зависит от выбранного электрода.

Существует два основных вида электродов: плавящиеся и неплавящиеся. Они отличаются материалом стержня. Сердцевиной неплавящихся электродов могут быть графит, вольфрам или уголь. Основанием плавящихся электродов является сварочная проволока, химический состав которой зависит от конкретной марки изделия. Как правило, плавящиеся электроды имеют диаметр от 2 до 5 мм, но могут встречаться и больших диаметров.

Электрод состоит из металлического стержня, покрытого специальным составом. Сердцевина электрода обеспечивает прохождение тока для создания электрической дуги, а покрытие служит для защиты сварочной ванны от внешних факторов окружающей среды и поддержания стабильности горения дуги.

Согласно ГОСТ 9466-75 существует несколько типов покрытия:

– кислое (А) – преимущество обмазки кислого типа – низкая вероятность, что в области шва образуются поры;

– основное (Б) – универсальное покрытие, которое обеспечивает получение качественного соединения с высокой стойкостью к образованию трещин в широком диапазоне температур;

– рутиловое (Р) – используются в основном для прихваток и угловых швов. Обеспечивают легкое отделение шлаковой корки и зажигание дуги. Металл шва имеет привлекательный внешний вид;

Обеспечивают легкое отделение шлаковой корки и зажигание дуги. Металл шва имеет привлекательный внешний вид;

– целлюлозное (Ц) – применяется для вертикальных и кольцевых швов при сварке изделий и конструкций большого диаметра на протяженных технологических магистралях;

– кисло-рутиловое (АР) – самый популярный тип электродов, использующихся для сварки труб отопления и водоснабжения. Обеспечивает получение качественного шва и легкое удаление шлака;

– рутилово-целлюлозное (РЦ) – применяются для формирования вертикальных соединений (шов – сверху вниз).

Важной характеристикой при выборе электрода, является диаметр стержня. Чем больше диаметр, тем большую глубину металла способен проплавить электрод.

Для соединения труб толщиной до 5 мм рекомендуются электроды диаметром 3 мм.

Для сварки труб толщиной до 10 мм можно использовать электроды диаметром 4 мм. Эти электроды позволяют производить сварку в несколько слоев.

Кроме вышеперечисленных характеристик на качественное выполнение сварки влияет сила тока, зависящая от способа соединения труб, марки и диаметра сварочного электрода. Рекомендуемые значения сварочного тока, как правило, указаны на упаковке электродов.

Марки электродов подходящие для сварки труб отопления: МР-3, УОНИ-13/45, GOODEL-ОК46, АНО-21, ОЗС-4.

Технологии выполнения сварочных работ

Соблюдение технологии сварочных работ позволит получить надежный и качественный шов. При подготовке труб к соединению необходимо удалить или выправить деформированные концы. Срез трубы должен быть строго под прямым углом. Затем выполнить очистку всех свариваемых элементов от грязи, краски и пыли с помощью наждачной бумаги и обезжирить.

На технику выполнения влияют диаметр, толщина и форма сечения свариваемых элементов. Для сварки трубопроката толщиной менее 6 мм необходимо нанесение двухслойного шва. Для толщины 6-12 мм шов наносится в 3 слоя. При толщине свыше 12 мм – в 4 слоя. Сварка круглых труб выполняется по окружности без отрыва электрода от изделия, пока элементы не будут сварены. Швы наносятся поочередно. Перед нанесением второго и последующих слоев шва необходимо дать предыдущему остыть. После завершения каждого прохода и остывания поверхности, шлаковая корка удаляется легкими ударами молотка. Это обеспечивает получение красивого и прочного шва.

При толщине свыше 12 мм – в 4 слоя. Сварка круглых труб выполняется по окружности без отрыва электрода от изделия, пока элементы не будут сварены. Швы наносятся поочередно. Перед нанесением второго и последующих слоев шва необходимо дать предыдущему остыть. После завершения каждого прохода и остывания поверхности, шлаковая корка удаляется легкими ударами молотка. Это обеспечивает получение красивого и прочного шва.

Нанесение первого слоя требует особого внимания. Как правило, для него используется метод ступенчатой наплавки, разбитие на участки с помощью прихваток и дальнейшее соединение остальных участков. Остальные швы наносятся сплошным методом под углом около 70 градусов и совершением колебательных движений электродом. Следующий слой нужно начинать варить со смещением примерно на 30 мм от начала предыдущего. Последний слой необходимо наносить с плавным переходом к основному металлу. Он должен быть ровным и гладким.

Надежность и герметичность сваренного соединения можно проверить, запустив воду или газ по трубе. Если в месте сварного шва не обнаружатся протечки, значит шов выполнен качественно.

Если в месте сварного шва не обнаружатся протечки, значит шов выполнен качественно.

Техника безопасности

Чтобы избежать ожогов кожи и сетчатки глаз необходимо использовать защитную экипировку: маску, краги и костюм. Для защиты от удара током можно использовать резиновый коврик или галоши, а также заземлить сварочный аппарат.

как варить отопление электросваркой в труднодоступных местах, как сварить пластиковые и металлические трубы, сварной шов

Содержание:

Пластиковые трубы

Металлические трубы

Сварка трубопровода в рабочем состоянии

Видео

Чтобы система отопления была максимально надежной и функциональной, проводят сварку труб отопления. В зависимости от того, из каких именно труб организовывается контур, технология сварочных работ может отличаться.

Пластиковые трубы

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка.

Осуществляется погружением одного конца трубы в другой.

Осуществляется погружением одного конца трубы в другой. - Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре +27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течении 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Металлические трубы

Для соединения комплектующих системы отопления из металла применяется метод электрической сварки. Перед тем, как варить трубы отопления, необходимо обзавестись металлическими электродами. Они проводят электрический ток и играют роль «присадки» для заполнения сварочного шва. Приступая к соединению, отдельные отрезки труб чистят от песка, грязи и мусора. Все замеченные при этом деформированные концы необходимо выровнять или обрезать. Для реализации дуговой сварки края деталей зачищают на ширину не менее 10 мм. Для коммутации труб по окружности необходимо наблюдать непрерывный режим. Чтобы сварить трубы отопления электросваркой, как правило, применяется разное число слоев.

Для реализации дуговой сварки края деталей зачищают на ширину не менее 10 мм. Для коммутации труб по окружности необходимо наблюдать непрерывный режим. Чтобы сварить трубы отопления электросваркой, как правило, применяется разное число слоев.

Это напрямую зависит от того, какую толщину имеют стенки труб отопления:

- 2 слоя – при толщине не более 6 мм.

- 3 слоя — 6-12 мм.

- 4 слоя — более 12 мм.

С каждого уложенного слоя перед укладкой следующего нужно убрать шлак. Стартовый слой укладывают методом ступенчатой наплавки. В дальнейшем применяется сплошная наплавка размягченного металла. По ходу соединения необходимо распределить ступенчатую наплавку на несколько промежутков, применив метод «через один».

Особенно важна при организации отопительного контура укладка первого слоя. Если будет допущен брак, такой участок устраняется и накладывается заново. Осуществляя накладку последующих слоев сварки, необходимо равномерно поворачивать трубу по своей оси. При реализации каждого последующего слоя делают небольшие смещения на 1,5-3 см от начала предыдущего. Завершающая наплавка должна состыковаться с основной поверхностью, и быть гладкой и ровной.

Осуществляя накладку последующих слоев сварки, необходимо равномерно поворачивать трубу по своей оси. При реализации каждого последующего слоя делают небольшие смещения на 1,5-3 см от начала предыдущего. Завершающая наплавка должна состыковаться с основной поверхностью, и быть гладкой и ровной.

Сварка трубопровода в рабочем состоянии

Что соединить трубы под давлением, приходится столкнуться с вопросом, как варить отопление электросваркой в труднодоступных местах. Это объясняется частым расположением трубопровода в узких нишах или вплотную к стенам.

Чтобы реализовать сварочные работы, вырезают отверстие для сварки внутри трубы. После этого провариваются остальная часть. Начинать работу лучше всего от центральной части нижней поверхности трубы. для получения качественного шва электрод позиционируют под углом 90 градусов. Вертикальные швы накладывают в другом положении электрода (под углом вверх): для этих целей нередко используется точечная сварка.

Как правильно сварить трубу для отопления?

0

Опубликовано: 27.04.2017

Осуществить врезку в трубу отопления без использования сварки вполне возможно, однако исполнить это самостоятельно без применения специального оборудования не получится. Поэтому для подключения к магистральной отопительной системе тоже нужно будет использовать сварку. Для того чтобы качественно сваривать между собой металлические элементы разного рода, необходимо разобраться, что же именно представляет собой сварка.

Принцип данной технологии заключается в следующем: металлическая заготовка под воздействием высокой силы тока и определенного напряжения начинает расплавляться и состыковывается с аналогичным краем другой заготовки. Изделия начинают проникать друг в друга, их частицы пересекаются между собой на молекулярном уровне. Во многом за счет этого электросварку металлических труб отопления принято считать одной из наиболее надежных технологий, которая позволяет обеспечить очень высокий уровень прочности соединения.

Оглавление:

- Разновидности электродов

- Подготовка поверхности

- Технология проведения работ

- Выбор сварочного аппарата

Разновидности электродов

Электросварочный электрод является металлическим стержнем определенного диаметра, который обладает специальным покрытием для проведения сварных работ. Толщина данного расходника бывает различной – этот показатель следует выбирать в зависимости от того, металл какой толщины планируется соединять. Обмазка электрода предназначена для дополнительной защиты стальных элементов и сварной ванны от непосредственного воздействия внешней среды. Более того, она помогает сделать горение дуги значительно лучше.

Обмазка электрода предназначена для дополнительной защиты стальных элементов и сварной ванны от непосредственного воздействия внешней среды. Более того, она помогает сделать горение дуги значительно лучше.

Перед непосредственной покупкой электродов желательно проконсультироваться у сварщиков или у соседей, которые периодически занимаются проведением сварных работ в домашних условиях, какими именно расходными материалами они пользуются. Сварка металлических труб отопления поддельными или низкокачественными электродами приведет к возникновению низкокачественного соединения, которое с течением времени начнет протекать. Нужно сказать, что надежные электроды дешево стоить не могут.

При изготовлении домашнего трубопровода с помощью электросварки желательно использовать электроды, диаметр которых составляет от 2 до 5 мм. Покрытие тоже играет немаловажную роль. Оно бывает разных видов:

- основное – является универсальным, способствует получению высококачественного соединения даже при использовании холодной сварки.

В течение последующей эксплуатации швы практически никогда не растрескиваются, обладают великолепными показателями вязкости;

В течение последующей эксплуатации швы практически никогда не растрескиваются, обладают великолепными показателями вязкости; - выполненное на основе целлюлозы и рутила. Предназначено для формирования сложных соединений, в частности вертикального шва, идущего строго сверху вниз;

- рутиловое покрытие будет смотреться наиболее привлекательно. С поверхности соединения можно с легкостью удалить шлак, очень легко зажигается дуга. Подобные электроды, как правило, используются в процессе создания прихваток или для формирования угловых швов;

- покрытие на основе рутила и кислоты позволяет получить не только качественный шов, но и шлак, обладающий собственной структурой. После завершения сварки труб отопления электросваркой его будет очень легко удалить;

- целлюлозное покрытие идеально подходит для конструкций, отличающихся большим диаметром. Благодаря такому покрытию можно быстро и надежно сформировать не только вертикальный, но и кольцевой шов.

Подготовка поверхности

Перед тем как приступить к непосредственному выполнению работ, поверхность соединяемых элементов следует тщательно высушить и зачистить щеточкой для того, чтобы получить металлический блеск, счистить все следы коррозии и так далее. Если труба имеет деформированный участок, то его нужно удалить. Зачищают примерно по два сантиметра с каждого конца заготовки.

Чтобы понять, как правильно варить, необходимо учитывать, что разновидностей сварных соединений существует несколько:

- стыковое;

- внахлест;

- угловое;

- тавровое;

- крест-накрест.

Технология проведения работ

Прежде всего вставляют электрод в держатель и зажигают дугу, чиркая им по основному металлу. Благодаря этому становится возможной сварка труб отопления электросваркой. Если все было сделано правильно, получится соответствующая электрическая дуга, за счет которой и будет производиться расплавление металла. Электрод нужно держать на расстоянии около 5 мм от поверхности заготовок на участке, где их планируется соединить. Варить трубу электросваркой следует под определенным углом – порядка 70 градусов. Шов накладывают осторожно, колебательными движениями, только в этом случае продукция соединение элементов будет наиболее качественным.

Благодаря этому становится возможной сварка труб отопления электросваркой. Если все было сделано правильно, получится соответствующая электрическая дуга, за счет которой и будет производиться расплавление металла. Электрод нужно держать на расстоянии около 5 мм от поверхности заготовок на участке, где их планируется соединить. Варить трубу электросваркой следует под определенным углом – порядка 70 градусов. Шов накладывают осторожно, колебательными движениями, только в этом случае продукция соединение элементов будет наиболее качественным.

Можно проводить электродом по зигзагу серповидной траектории. В районе формирования дуги будет образовываться соответствующий валик. Когда соединение будет закончено или кончится электрод, надо дать стыку немного остыть, после чего сбить шлак с поверхности соединения. Вполне возможно, что нужно будет наложить несколько дополнительных швов. Главное, о чем следует помнить, – после каждого прохода требуется сбивать шлак.

Холодная сварка для труб отопления может использоваться даже в бытовых условиях начинающим сварщиком. Сам сварочный процесс начинается с формирования прихваток вне зависимости от типа соединения. Прихватки делают с помощью тех же электродов, которыми в дальнейшем будет образовываться весь шов. Если диаметр трубы не слишком большой, можно сделать всего две-три прихватки – они будут удерживать конструкцию в одном положении, не позволяя элементам смещаться относительно друг друга. В дальнейшем это значительно облегчит проведение работ.

Сам сварочный процесс начинается с формирования прихваток вне зависимости от типа соединения. Прихватки делают с помощью тех же электродов, которыми в дальнейшем будет образовываться весь шов. Если диаметр трубы не слишком большой, можно сделать всего две-три прихватки – они будут удерживать конструкцию в одном положении, не позволяя элементам смещаться относительно друг друга. В дальнейшем это значительно облегчит проведение работ.

Выбор сварочного аппарата

В последнее время наибольшей популярностью как в бытовых, так и в промышленных условиях пользуются инверторные сварочные аппараты. Они отличаются превосходным качеством, позволяют обеспечивать постоянное горение дуги и формирование надежной сварной ванны. В результате за счет использования данного аппарата можно получить наиболее качественное соединение.

Трансформаторные сварочные аппараты более громоздкие и не слишком надежные. Они создают довольно серьезную нагрузку на электрическую сеть, что в дальнейшем может стать причиной возникновения короткого замыкания. Из-за этого их нежелательно подключать к разного рода генераторам бензинового или дизельного типа.

Они создают довольно серьезную нагрузку на электрическую сеть, что в дальнейшем может стать причиной возникновения короткого замыкания. Из-за этого их нежелательно подключать к разного рода генераторам бензинового или дизельного типа.

Сергей Одинцов

tweet

Учебное пособие по сварке труб отопления

Сегодня для построения систем отопления используются разные методы – пайка полипропиленовых труб, фитиновое соединение металлопластиковых труб, резьбовое соединение труб из металла. Но, несмотря на использование новых технологий, металл по-прежнему остается востребованным, поэтому и применяется сварка труб отопления электросваркой. Для профессиональных сварщиков нет особой разницы, с каким материалом работать, а вот для тех, кто только решается попробовать себя в роли сварщика стоит внимательно изучить все тонкости работы в этой профессии.

Содержание

- 1 Сварка труб отопления: технология соединения металлических труб

- 1.

1 Сварка металлических труб отопления при помощи электросварки

1 Сварка металлических труб отопления при помощи электросварки - 1.2 Разновидности сварных швов и соединений труб

- 1.

- 2 Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

- 2.1 Подготовка труб к электросварке

- 3 Описание процедуры сварки труб

Сварка труб отопления: технология соединения металлических труб

Нормальная работа системы отопления дома возможна при полной герметичности всех соединений. Достигнуть необходимого результата при постройке системы с использованием стальных труб способна сварка труб отопления. Используемые технологии сваривания металлов основаны на расплавлении небольшого участка труб и наложения поверх этого участка дополнительного слоя металла – сварного шва.

На сегодняшний момент широко используется две технологии сварки – сварка труб отопления электросваркой и соединение при помощи газосварки. Первая использует для работы электрический ток, во втором случае делается нагрев и расплавление металла при помощи пламени газовой горелки.

Сварка металлических труб отопления при помощи электросварки

Сварка металлических труб отопления при помощи электросварки осуществляется с помощью сварочного аппарата, подключаемого к электрической сети. В основе большинства таких устройств лежит принцип плавления металлического стержня электрода в среде защитных газов под действием электрического тока большой силы. Этот метод менее опасный, чем газосварка поскольку в работе не используется летучий огнеопасный газ и открытое пламя. С другой стороны, сварка отопления электросварочным методом требует наличия определенного опыта работы и знания основ сварочного дела.

Принцип соединения металлов электросваркой заключается в создании в месте стыка деталей электрической дуги, от которой происходит плавление металлического стержня электрода. После включения питания в аппарате происходит преобразование электрического тока высокого напряжения в ток низкого напряжения, но при этом возрастает сила тока. Когда электрод касается поверхности металла труб, возникает электрическая дуга. Под ее действием происходит розжиг металлического стержня электрода – его сердцевина начинает плавиться, а обмазка под действием высокой температуры гореть. Это пламя выжигает кислород в непосредственной близости электрической дуги, что позволяет создать сварочную ванну из расплавленного металла. Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально 2-3 минуты после наложения шва металл в месте сварки остывает до 300-400 градусов, а через 15-20 минут до шва уже можно дотронуться рукой.

После включения питания в аппарате происходит преобразование электрического тока высокого напряжения в ток низкого напряжения, но при этом возрастает сила тока. Когда электрод касается поверхности металла труб, возникает электрическая дуга. Под ее действием происходит розжиг металлического стержня электрода – его сердцевина начинает плавиться, а обмазка под действием высокой температуры гореть. Это пламя выжигает кислород в непосредственной близости электрической дуги, что позволяет создать сварочную ванну из расплавленного металла. Металл электрода, расплавляясь, плавит и края металла, создавая прочный металлический шов. Проводя электродом по месту соединения отрезков труб, постепенно формируется сварной шов. Спустя буквально 2-3 минуты после наложения шва металл в месте сварки остывает до 300-400 градусов, а через 15-20 минут до шва уже можно дотронуться рукой.

При кажущейся простоте технологии сварка труб отопления дело очень кропотливое, без достаточного опыта сделать нормальный шов очень трудно. Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Дело в том, что электрод касается металла только при розжиге дуги, в дальнейшем он отрывается от металла и держится на определенном расстоянии, так, чтобы металл электрода плавился в сварочной ванне – области жидкого металла. Кроме того, сварщик не проводит по месту соединения строго прямой шов, движение кончика электрода напоминает что-то похожее на урок каллиграфии, когда ученики в специальных тетрадях прописях пишут специальные упражнения – завитки, зигзаги, сложные и простые линии, напоминающие волны.

Использование такой техники и заключается секрет, как правильно варить трубы отопления ручной электросваркой.

Разновидности сварных швов и соединений труб

В теории сварки и резки металла при помощи электродуговой сварки используется несколько видов сварных соединений, различающихся между собой в зависимости от положения электрода.

Для начинающего сварщика достаточно знать три основных типов соединений деталей:

- Прямое

- Угловое;

- Внахлест.

Прямое соединение подразумевает расположение деталей друг против друга с минимальным зазором между ними. Кстати, как отмечают профессионалы, мастерство заключается не в том, чтобы соединить трубы с большим зазором, а как раз, чтобы соединить поверхности таким образом, чтобы между ними был минимальный зазор.

Угловая сварка подразумевает соединение деталей находящихся под углом друг к другу. Такое соединение встречается в месте врезки трубы меньшего диаметра в трубу большего. Здесь соединяемые поверхности находятся под углом друг к другу.

Сварка внахлест делается, когда детали накладываются друг на друга. Сварка металлических труб отопления делается с применением различных пространственных положений шва – горизонтального, вертикального, потолочного или нижнего.

Горизонтальное расположение имеет свиду нахождение свариваемого объекта в горизонтальной плоскости, при этом электрод двигается подобно острию карандаша на листе бумаги, который лежит на столе. Здесь все предельно просто.

Здесь все предельно просто.

С вертикальным швом намного сложнее – здесь электрод ведется не только вверх или вниз, но еще и вправо, и влево.

Самым сложным считается потолочный шов – здесь работа осуществляется с нижнего положения, сварщик находится под соединяемыми деталями. Правда, для таких типов работ существует и специальный инструмент – электрод, у которого при работе кончик напоминает кратер вулкана. Обмазка при сгорании образует чашу, в которой находится расплавленный металл, более того, он не выплескивается и не выпадает во время работы. Что касается приемов работы то стоит помнить, что в процессе соединения всех элементов сварка труб отопления проводится без их жесткой фиксации относительно основных конструкций дома, только в самом конце большие отрезки соединяются в единое целое, вот тогда и приходится варить в самых неудобных положениях. Поэтому предварительно трубы рекомендуется сваривать большими отрезками, чтобы сократить количество потолочных швов до минимума. Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Кроме того, можно аккуратно согнуть электрод, чтобы получить возможность дотянуться до самой дальней и неудобной точки.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения.

Они предназначены для сварки в любых положениях.

Они предназначены для сварки в любых положениях. - Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей.

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Описание процедуры сварки труб

Наглядно пояснить, как варить трубы отопления электросваркой рекомендуется на примере монтажа отрезка системы отопления состоящей из двух прямых и двух угловых элементов. Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Для ясности ситуации рекомендуется представить, что оба элемента в двух смежных комнатах, между которыми имеется отверстие для прокладки трубы.

Перед началом работ осуществляется подгонка всех элементов. При помощи болгарки выравниваются края отрезков. При помощи наждачного круга делается снятие фаски на ½ толщины металла трубы.

Для удобства работы сначала делается соединение угловых элементов с прямыми отрезками:

- Торцы элементов очищаются от ржавчины, пыли, масляных пятен.

- На ровной поверхности выкладывается отрезок и к нему стыкуется угловой элемент.

- В одной точке делается прихватка электродом на 4-5 мм. И мелом отмечается на наружной поверхности начало формирования шва.

- После того как прихватка остынет при помощи молотка несколькими ударами угловой элемент ставится на место. Дело в том, что наживляя детали, металл может повести, и элементы просто сдвинутся относительно друг друга. После остывания шва можно подкорректировать положение, максимально прижав элементы, друг к другу.

- После коррекции с противоположной стороны снова делается точечный шов. И снова проверяется положение деталей.

- После того как все элементы будут правильно расположены относительно друг друга, делается первый основной шов.

- После прохождения всей окружности дается время остыть шву, буквально через 2-3 минуты после окончания сваривания при помощи молотка делается отделение шлака и окалины от металла. Особенно тщательно осматриваются углубления и небольшие кратеры, именно в этих местах шлак может образовать отверстие в сварном шве.

- Если подозрительных мест не обнаружено от риски поставленной мелом отступается 2-4 см и начинается наплавка второго слоя. Движения в этом случае нужно делать зигзагообразные, чтобы наплавка закрывала справа и слева первый, основной шов.

- После того как будет сделано соединение обеих отрезков труб и угловых элементов делается установка их на место и соединение в одну конструкцию.

- При помощи подставок делается выравнивание отрезков.

Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва.

Подобно тому как наживлялись отрезки с уголками, делается наживка в 2- точках и этого шва. - После того как будет проверена правильность установки делается наложение первого слоя напайки. При работе можно немного расширить отверстие в стене, чтобы уголковые элементы не мешали, а вся конструкция могла сделать полный оборот вокруг оси.

- Работа осуществляется небольшими отрезками с короткими перерывами для поворота конструкции.

- После наложения первого слоя делается очистка и проверка качества поверхности. Аналогично предыдущим соединениям делается напайка второго слоя сварного шва.

Несмотря на простоту операций в реальности многое зависит от опыта подобных работ. Профессионалы советуют в таких случаях не браться сразу за работу самому, а попросить опытного сварщика показать несколько приемов работы и внимательно понаблюдать за действиями наставника, такой урок может многому научить.

youtube.com/embed/B5PAeM8tg1M?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Как варить трубы: полезные советы для начинающих

Советы

Начиная сварочные работы водопровода своими руками, нужно прислушаться к советам и рекомендациям специалистов. Они помогут машинальные движения при сварке превратить в обдуманный процесс.

Они помогут машинальные движения при сварке превратить в обдуманный процесс.

Если сварочные работы проводятся первый раз, то необходимо перед началом монтажа пластиковых труб немного потренироваться. После резки труб останутся ненужные куски, которые вполне подойдут для тренировки. Делать все нужно так, как при полноценном процессе.

Покупать материалы необходимо с небольшим запасом, так как их можно повредить еще до начала работ. Даже опытные специалисты не застрахованы от каких-либо форс-мажоров, что говорить о новичке. Поэтому пусть лучше какой-нибудь элемент останется после окончания работ.

Соединяя конструкции с небольшим диаметром, нужно следить, чтобы вследствие перегрева материала в середине не образовались наплывы. В этом случае проход может закупориться, и в системе произойдет прорыв воды. Поэтому перед запуском необходимо продуть водопроводные трубы воздухом.

Кроме этого, существует еще много случаев, когда несоблюдение правил может привести к подобным протеканиям или закупоркам в системе. Например, неправильное введение трубы в фитинг, то есть не до упора. В таком случае между стенками труб образуется зазор, и обычные нагрузки окажутся слишком большими, что может привести к протечке.

Например, неправильное введение трубы в фитинг, то есть не до упора. В таком случае между стенками труб образуется зазор, и обычные нагрузки окажутся слишком большими, что может привести к протечке.

Также можно протестировать качество, надавив на трубу или на место соединения. Конструкция должна выдержать такой тест. Если не выдержит, то и в процессе эксплуатации она окажется недолговечной. Поэтому приобретать полипропиленовые трубы нужно только у поставщиков, имеющих хорошую репутацию – в этом случае можно не беспокоиться о том, что конструкция в итоге прогнется или сломается под напором.

Собрав всю систему, начинать ее эксплуатацию нужно не раньше, чем пройдет хотя бы один час. Такого промежутка времени будет достаточно для затвердения швов. Не стоит удалять оплывы, когда идет процесс сварочных работ – это приведет к еще большей деформации труб, при этом такой процесс уже будет необратимым. Полипропилен после его разогрева остывает довольно быстро, поэтому медлительность в сварочном деле неприемлема.

Необходимо следить за тем, чтобы вода не попала в трубу, так как, нагреваясь, она превратится в пар, а соединение при этом потеряет прочность

Разогретые пластиковые трубы имеют очень высокую температуру, поэтому обязательно нужно принимать меры предосторожности. Чтобы защитить свое тело, надевают робу и толстые перчатки – это убережет кожу от ожогов

Все действия должны быть аккуратными и выверенными.

Начиная сварочные работы, все стыкующие элементы нужно обязательно зачистить и обезжирить, иначе качественная сварка не получится. Делать это нужно непосредственно перед началом работ.

Производители полипропиленовых труб говорят, что спаять изделия, имеющие разные торговые марки невозможно, ведь и трубы, и фитинги отличаются друг от друга, поэтому совмещение материалов с разными техническими характеристиками может привести не только к трудностям монтажных работ, но и стать причиной брака конструкции.

В процессе разводки используются и трубы, и муфты, а также поворотники. Поэтому стоит знать, что трубы нагреваются с внешней стороны, а все остальные элементы – изнутри. Не стоит забывать это правило, иначе соединения будут недолговечными.

Поэтому стоит знать, что трубы нагреваются с внешней стороны, а все остальные элементы – изнутри. Не стоит забывать это правило, иначе соединения будут недолговечными.

Изучив все тонкости процесса сварки пластиковых труб, можно с легкостью определить для себя, какой вариант процесса выбрать при укладе нового водопровода или отопительной системы. Сварить такие трубы будет по силе каждому, если дома имеется помощник. Для работы не нужна никакая сложная машина, ведь достаточно только рук и сварочного аппарата.

О том, как паять полипропиленовые трубы самостоятельно, смотрите в следующем видео.

Сварка электромуфтовая

Сварка полиэтиленовых труб электромуфтовым способом используется в том случае, если магистраль монтируется в ограниченном пространстве, где мастер не имеет возможности передвигаться свободно. Кроме того такой способ сварки применим для соединения туб с разной толщиной стенок, с различными диаметрами или для монтажа систем канализации.

Электромуфтовая сварка полиэтиленовых труб считается самой дорогостоящей, но при этом соединения, полученные таким способом, пригодны для эксплуатации при давлении 16 атм. Работа по стыковке туб таким методом выполняется с использованием специальных муфт, в конструкции которых имеется нагревательный спиральный элемент.

Работа по стыковке туб таким методом выполняется с использованием специальных муфт, в конструкции которых имеется нагревательный спиральный элемент.

Сварка выполняется таким образом:

- В первую очередь подготавливают все необходимые отрезы труб с их обязательным обезжириванием и очисткой от грязи, пыли. Таким же образом обрабатывают и внутреннюю часть электромуфты. Желательно в этих целях использовать специальные салфетки, пропитанные спиртовым летучим веществом.

- Концы свариваемых труб следует освободить от производственной окиси методом механической зачистки. При этом те же концы следует ровно обрезать, чтобы соединение было максимально плотным и предотвращало протекание пластика вовнутрь туб.

- Трубы помещают в позиционер и надевают на стык электромуфту. Концы труб с противоположной стороны магистрали на момент выполнения сварки своими руками следует закрыть, чтобы избежать теплопотерь.

- К выводам надетой электромуфты подводят электрический ток и доводят процесс до плавления ПЭ-трубы и качественного её соединения.

Как подобрать электрод?

Перед тем как варить трубы электросваркой, нужно выбрать подходящий электрод, поскольку от его выбора сильно зависит уровень качества шва, а соответственно, и продолжительность эксплуатации трубопровода. Он представляет собой железный стержень, покрытый особым слоем для сварки. Электроды отличаются количеством обмазки и толщиной стержня. Для труб используют стержни с толщиной от 2 до 5 мм. Покрытие наряду с этим может составлять от 3 до 20% от общей массы.

Но чем больше обмазки, тем больше образуется шлака, который представляет собой неметаллическое соединение, существенно теряющее свои прочностные свойства по окончании остывания, исходя из этого нужно обнаружить некоторый компромисс при выборе.

В зависимости от толщины трубы электроды выбирают следующим образом:

- При толщине стенок свариваемых труб менее 5 мм выбирается электрод с толщиной 3 мм.

- При толщине более 5 мм подбирают электрод 4 либо 5 мм в зависимости от требуемой степени проварки и толщины шва.

- При многослойном способе формирования сварного шва в большинстве случаев применяют 4 мм электроды.

Исходя из этого необходимо знать, как верно выбрать электрод, при котором обеспечивается достаточный проходящий ток. Ориентиром может служить сухой треск дуги без дополнительных шумов.

Рекомендации мастеров

Советы опытных сварщиков новичкам:

- Перед тем как заварить трубу с водой, необходимо снизить напор жидкости. Если доступ к кранам или насосной станции не предусмотрен, то можно аккуратно забить в отверстие стальной болт или гвоздь подходящего диаметра. Посторонний предмет частично перекрывает сечение, способствуя уменьшению потока жидкости. Затем следует равномерно обварить головку, добиваясь герметизации стыка.

- Некоторые мастера используют при работе гайку, которая приваривается к магистрали и отводит поток жидкости. Необходимо приварить деталь к трубе, а затем ввернуть болт, обмотанный паклей или иным герметизирующим материалом. Методика подходит для отверстий на верхней части трубопроводов и нарушает эстетический облик, но позволяет ускорить процесс ремонта и повышает качество работ.

- Для ускорения заливки разлома металлом используют дополнительный электрод, очищенный от флюса. После возбуждения дуги в ванну расплава вводят присадочный стержень. Дополнительный объем позволяет заполнить разлом за несколько секунд с одновременным испарением влаги с сопрягаемых поверхностей. Альтернативный метод основан на увеличении диаметра основного электрода, но рост силы тока в цепи питания приводит к прогоранию стенок трубопровода.

Экспонат #3 – черепаха из морской гальки

Пестрая черепаха, поселившись на загородном участке, поможет создать ту особую атмосферу уюта и комфорта.

Своим присутствием черепаха Тортилла будет непременно поднимать настроение и вызывать восторг у детей и гостей участка

Для воплощения идеи необходимо подготовить:

- Камни среднего размера любой формы;

- Отрезки металлического прута;

- Цементный раствор;

- Пропитка для бетона;

- Акриловые или масляные краски.

Размеры фигуры зависят только от задумки мастера и объема необходимых материалов. Выбрав место для установки фигуры, выравниваем площадку под ее размещение.

Выбрав место для установки фигуры, выравниваем площадку под ее размещение.

Из камней формируем небольшую горку, которая внешне напоминает туловище черепахи. Для обустройства лап фигуры на уровне нижнего ряда камней укладываем металлические прутки, которые в последующем будут выполнять роль каркаса конструкции. На такой же каркас можно «посадить» и голову черепахи, либо же уложить ее на землю. После того как уложен нижний ряд и вставлены металлические прутья, покрываем его цементным раствором. Все пустоты между камнями следует залить и утрамбовать цементом. По такому же принципу выкладываем последующие ряды, тщательно фиксируя камни.

Выложив туловище, приступаем к изготовлению лап и головы животного. Выбираем камни небольших размеров и выкладываем их горкой вокруг прутков. Для фиксации камней и придания желаемой полукруглой формы лапам и голове нашего персонажа лучше использовать раствор более густой консистенции. После того как сформировали и скрепили лапы фигуры, приступаем к отделочным работам. Для этого выравниваем поверхность и заштукатуриваем ее более жидким цементным раствором. На еще не застывший слой цемента выкладываем морскую гальку.

Для этого выравниваем поверхность и заштукатуриваем ее более жидким цементным раствором. На еще не застывший слой цемента выкладываем морскую гальку.

Плоские гладкие камешки будут превосходно имитировать пластины панциря. Для закрепления гальки в панцире их достаточно слегка вдавить в «штукатурный слой»

Готовую фигуру оставляем на 2-3 дня для полного высыхания. После затвердения бетона туловище и панцирь можно раскрасить специальными пигментами, а плоскую морскую гальку акриловыми красками.

Все не так уж и сложно. Немного фантазии и терпения – и на вашем участке появится новый запоминающийся персонаж, который станет удачным дополнением ландшафтного дизайна.

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Оптимальную величину сварочного тока подбирают на какой-либо металлической поверхности. Для начала выставляется 50 — 60 ампер. Если при опробовании дуга стабильна, нужно без усилия коснуться поверхности расплавленного металла кончиком электрода — он не должен прилипать. Сбавляя ток, подбирается его максимально малое значение, при котором дуга горит стабильно.

4 комментария

Пропорции бетона в вёдрах

Базы процесса

Процесс электродуговой сварки содержится в том, дабы между свариваемым электродом и металлическим материалом появилась электрическая дуга, под действием которой разогреваются электрод и определённый участок труб, в следствии чего они плавятся и два состава перемешиваются. Величина оплавления зависит во многом от диаметра электрода, материала трубы, режима сварки, скорости передвижения дуги по поверхности.

Электрод имеет особое покрытие, которое на протяжении плавления формирует в дуге особенные условия, мешающие сотрудничеству металла с воздухом и образованию защитной пленки. Одновременно с этим материал трубы и расплавленный материал электрода при нахождении в дуге содействуют созданию сварного шва при удалении дуги и остыванию. На поверхности сварного соединения образуется шлак, который потом требуется удалить.

Технология проведения работ

Вначале необходимо подготовить рабочее место и средства защиты. Чтобы разобраться, как правильно варить трубы отопления, нужно попрактиковаться на отдельном куске металла. Для этого понадобится толстая труба и универсальный электрод диаметром от 3 мм и выше, т. к. с ним легче учиться делать швы. Процесс работы:

- На одном сварочном кабеле есть держатель. В него вставляют электрод, затем подключают кабели.

- Аппарат имеет 2 кабеля и 2 выхода тока с положительной и отрицательной полярностью. Конец одного кабеля оснащен зажимом, который подключается к детали, конец второго — это держатель для электрода.

Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью.

Полярность выбирают в зависимости от вида работ. Наилучший прогрев металла происходит с прямой полярностью. - Зажечь дугу можно 2 способами. Для этого кончиком электрода постукивают несколько раз по детали или проводят вдоль шва (чириканьем).

- Какого типа получится сварной шов на трубе, зависит от наклона электрода. Основной наклон составляет 30-60°. Чтобы сделать глубокий прогрев металла, наклон электрода делают «углом назад». При этом ванна и расплавленный металл поступают за электродом. Если требуется поверхностный прогрев, тогда угол наклона меняют в противоположную сторону.

Для каждого материала и типа шва применяется свое движение электрода. Для домашних работ достаточно освоить некоторые из них

Во время работы важно следить за величиной и состоянием сварной ванны. Для этого движения ускоряют или замедляют

Как сварить пластиковые трубы

Сварка пластиковых труб проходит по особой технологии, т. к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

к. из-за высокой температуры внутри них часто образовываются наплывы. Поэтому выполнять сварочные работы нужно аккуратно. Но если температура будет слишком низкой, то детали не зафиксируются. Порядок работ:

- Сварочный аппарат устанавливают на подставку и разогревают до 260° C.

- В насадку для сварки вставляют конец пластиковой трубы и подходящего диаметра фитинг таким образом, чтобы они располагались в одной плоскости.

- Если труба толстая, то уровень температуры увеличивают. Когда детали прогреются, их достают из устройства и соединяют.

Когда шов застынет, трубу проверяют на наличие протечек. Спайку изделий с большим диаметром (свыше 63 мм) проводят стык в стык. Срез торцовых труб расплавляют и соединяют, при этом сильно надавливая друг на друга. При муфтовой и раструбной спайке используют ручные приборы. Они оснащены центрирующим элементом и насадками, которые удерживают заготовки. Все детали трубопровода загоняют в разогретый сварочный аппарат и делают спайку. Чтобы детали соединились, всю работу проводят быстро.

Чтобы детали соединились, всю работу проводят быстро.

Возможные ошибки в процессе

Качество готового изделия может стать низким из-за дефекта сварного шва. Дефект может находиться внутри или снаружи изделия, а также быть сквозным. Причины, из-за которых он возникает во время сварки металлических труб отопления и других изделий:

- из-за дешевого материала низкого качества;

- из-за некачественного оборудования;

- когда нарушается технологический процесс работы;

- из-за неопытности сварщика.

Иногда сварщики делают усиление шва до 4 мм. Из-за такой ошибки он становится хрупким. Высота усиления не должна превышать 2 мм, тогда шов будет иметь максимальную прочность.

Этап третий. Монтаж трубопровода

При прокладке магистрали понадобятся:

- трубы;

- тройники;

- шаровые краны;

- заглушки;

- переходники;

- отводы;

- муфты;

- разъемные соединительные элементы;

- резьбовые фитинги;

- пластиковые хомуты.

В первую очередь проводится монтаж основных элементов системы (сантехники, радиаторов, котлов и проч.), после чего в соответствии с составленным проектом размечается будущая магистраль. Элементы трубопровода соединяются между собой с помощью муфт.

Если речь идет об отоплении или горячем водоснабжении, то учитывается термальное расширение. Для компенсации последнего желательно использовать подвижные соединения. При монтаже закрытого трубопровода вначале штробируются стены (в соответствующих местах проделывается канавка шириной в два диаметра трубы).

Заполнение трубопровода жидкостью допустимо лишь по истечении одного часа с окончания монтажа. Гидравлическое испытание можно проводить только через сутки.

СПЕЦИФИКА

У ручной дуговой сварки на трубопроводах в сравнении со сваркой плоских деталей, существуют отличия. Есть основной набор параметров, которые нужно соблюдать. И у ее подвидов – аргонной и газовой – тоже. Они в ходу на газо- и водопроводах.

Для расчета оптимальной силы варочного тока d электрода умножается на 35. Допустим, у вас проводник 2 мм, значит, ток нужен 70 А. Некая условность примера не исключает закономерность. Если варите трубы малого d толщиной до 5 мм, то 175 А хватит за глаза.

Для удержания дуги дистанция, отделяющая проводник от металла, должно сохраняться на одном уровне. Ее расчет делают с учетом d электрода плюс 1. Допустим, электрод 5 мм, значит, дистанция – 6 мм.

Монтажные работы

Принцип устройства тройниковой разводки максимально прост и монтаж системы также не вызывает проблем, в том числе и у начинающего сантехника. Работа выполняется в следующем порядке:

- приобретаются трубы и дополнительное оборудование согласно ранее разработанной схеме разводки. В стандартную сеть входят такие устройства, как водорозетки, краны, фильтры грубой очистки, счетчики, тройники и угольники;

Стандартная схема тройниковой разводки

- центральный стояк соединяется с подающей трубой.

В месте соединения монтируется кран, позволяющий перекрывать водоснабжение системы;

В месте соединения монтируется кран, позволяющий перекрывать водоснабжение системы; - трубы постепенно подводятся ко всем источникам потребления, имеющимся в квартире/загородном доме;

Разводка для подключения ванны и умывальника

- к подведенным трубам производится подключение сантехнического оборудования.

В целях достижения эстетичного вида трубы можно закрыть специальными коробами или «спрятать» в стене.

Монтаж коллекторной разводки производится по следующей схеме:

- разрабатывается схема разводки, приобретаются необходимые материалы;

Схема коллекторной разводки

- к центральному стоку подключаются коллекторы. Перед каждым устройством рекомендуется дополнительно установить кран для полного перекрытия системы, фильтр грубой очистки, счетчик воды и обратный клапан, что позволит продлить срок службы системы и ее отдельных элементов;

Последовательность расположения оборудования перед монтажом коллектора

- подключение и подводка труб к каждому сантехническому прибору.

Обзор коллекторной разводки и последовательность монтажа оборудования представлены на видео.

Все места стыков труб, фитингов и присоединения оборудования должны быть герметизированы. Перед вводом системы в эксплуатацию рекомендуется провести проверку герметичности и прочности соединений путем подачи максимального напора.

История создания

Фотогалерея

Особенности сварки водопроводных труб

Заварить трубу с водой можно электродуговой, газовой сваркой, полуавтоматом с применением наплавочной проволоки. Электросварка водопровода, заполненного водой, связана с некоторыми особенностями:

- Рабочий режим сварки при заделке дефектов, утечек воды регулируется.

Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой.

Если нет риска прожогов истонченной ржавчиной стенки, силу тока при сварке системы ХВС, заполненную водой, увеличивают на 5–10% в зависимости от вида сплава. За счет охлаждения стенки электрод к ней не будет прилипать при сварке. В зависимости от вида сварочного аппарата, варят на переменном или постоянном токе. Предпочтительнее переменный, дуга при сварке будет стабильной. Соединение образуется даже под толстым слоем воды. Если нужен качественный шов, используют постоянный ток. Хотя напряжение при сварке будет нестабильным, но расплавленный металл наплавки будет глубже проникать в область дефекта при сварке трубопровода с водой. - Для работы электроды выбирают по виду материала трубопровода. Для сварки нержавеющих труб подходят НЖ-13, для ремонта чугунных стояков – МНЧ-2 или ОЗЧ-2, или можно заварить серое высокоуглеродистое чугунное литье. При использовании инвертора в качестве источника тока для ремонтных работ на водоводах приобретают электроды МР-3с, ЦЧ-4, они плавятся на низких токах, имеют невысокую температуру плавления.

Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Электроды предварительно прокаливают, нагревая до 200°С выдерживают от 40 минут до часа.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности

Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя

Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Пошаговая инструкция процесса сварки

Технология сварки очень сложная, и поэтому требует тщательной подготовки, педантичного выполнения всех правил. Эти нормы вырабатывались годами трудом и опытом тысяч сварщиков. Они изложены в технологической инструкции.

Инструкция по выполнению работ при сварке:

- Подготовка рабочего места.

- Подготовка труб для сварки.

- Подготовка сварочной аппаратуры.

- Проверить сварочный аппарат, кабели и другое оборудование на исправность.

- Провести разделку кромок.

- Подготовить рабочие поверхности к сварке.

- Подключить кабели к силовым разъемам в зависимости от выбора полярности сварки (+ на держатель электродов, — на массу: при обратной полярности).

- Подключить сварочный аппарат к источнику питания.

- Включить аппарат через кнопку (рычаг) включения.

- Инверторный агрегат нужно размещать не ближе 2 м от стен;

- Аппарат обязательно заземлить.

- Убрать от места сварки все воспламеняющиеся предметы.

- Сварку вести на металлическом столе (замена данного покрытия на любое другое запрещена).

- Подключить инвертор либо к домашней сети 220 В, либо к сети 380 В. Если нет возможности подключиться к электросети, то придется подключаться к передвижному генератору, предварительно проверив сечение используемых проводов.

- Проверить все электрические соединения.

- Розжиг электрической дуги.

После выполнения подготовительных работ можно начинать сварку.

Сварка – это сложный технологический процесс, требования которого подразумевают наличие специального оборудования, материалов и квалифицированного персонала. В быту на простейшем оборудовании возможно выполнение несложных сварочных работ. Более того, в сети есть множество обучающих видео, которые можно посмотреть и сразу же приниматься за сварочные работы. Но в любом случае необходимо строжайшее соблюдение правил электро- и газобезопасности.

Размеры

Какую трубу выбрать для водоснабжения — к этому моменту читатель уже может определиться. Ну а что с ее размером?

Для того, чтобы определить необходимый диаметр трубы, существуют специальные гидродинамические таблицы.

Они отталкиваются от необходимого расходы воды в литрах и учитывают ряд факторов:

- Материал трубы и связанную с ним шероховатость внутренних стенок;

- Протяженность водопровода (чем она больше, тем большее сопротивление испытывает вода при движении по трубе;

- Количество поворотов трубы;

- Неизбежное зарастание стальной трубы.

Однако все эти расчеты нужны по большей части инженерам при разработке проекта здания: там простое уменьшение диаметра трубы до минимально необходимого принесет большую экономию.

Поскольку стальная труба для водоснабжения нами отвергнута с презрением, проблема зарастания тоже может быть забыта.

А раз так — правила просты:

- Для ввода воды в частный дом может быть использована оцинкованная труба диаметром 3/4 дюйма, полиэтиленовая или полипропиленовая труба диаметром 26 миллиметров. Полиэтилен, как мы помним, используется лишь для холодной воды;

- Разводка по дому или квартире выполняется оцинковкой или медью диаметром 1/2 дюйма; металлопластиком диаметром 16 мм, полипропиленом или полиэтиленом с внешним диаметром 20 миллиметров.

Этих размеров достаточно для любого разумного количества сантехнических приборов в доме.

Подведение итогов

Предварительный подогрев труб и трубопроводов на строительной площадке

В критических случаях сварки труб часто требуется предварительный подогрев и, возможно, термическая обработка после сварки, чтобы уменьшить вероятность образования трещин. Изучение различных методов и правильное применение предварительного нагрева при сварке может помочь сэкономить время и деньги.

Неправильный предварительный нагрев, вероятно, увеличит вероятность появления трещин и других проблем со сваркой, что может привести к дорогостоящим доработкам или повреждению сварных швов.

Ресурс Американского общества сварщиков (AWS), используемый для справки при предварительном нагреве в полевых условиях: AWS D10.10, Рекомендуемая практика локального нагрева сварных швов трубопроводов и труб . Используя этот документ в сочетании с примерами из реальной жизни, в этой статье обсуждаются основные причины, по которым требуется предварительный нагрев, и рассматриваются три метода нагрева, обычно используемые сегодня на стройплощадках: индукция, открытое пламя и сопротивление.

Зачем нужен предварительный подогрев сварных швов

Как подробно описано в D10.10, существует три причины для предварительного подогрева при сварке труб и труб:

– Чтобы предотвратить водородное растрескивание в металле сварного шва или в околошовной зоне. Это достигается предварительным подогревом за счет удаления влаги перед началом сварки, снижения скорости охлаждения сварного шва и увеличения скорости диффузии водорода;

– Для перераспределения напряжений затвердевания, возникающего при более медленном охлаждении, что позволяет увеличить время уменьшения внутренних напряжений; и

– Для снижения скорости охлаждения материалов, которые образуют твердые или хрупкие микроструктурные компоненты при слишком быстром охлаждении от температур сварки.

Методы предварительного нагрева при сварке

Тип и толщина материала, сроки и бюджет проекта, а также наличие персонала и опыта являются факторами, которые следует учитывать при выборе метода предварительного нагрева для сварки труб на строительной площадке. В D10.10 обсуждается несколько методов нагрева, но наиболее часто на рабочих площадках используются три метода нагрева: индукционный, пламенный и резистивный.

В D10.10 обсуждается несколько методов нагрева, но наиболее часто на рабочих площадках используются три метода нагрева: индукционный, пламенный и резистивный.

Индукционный нагрев

Эта технология используется уже несколько десятилетий, но ее популярность растет благодаря портативному оборудованию, специально предназначенному для сварочных работ. Индукция использует электромагнитные поля, которые генерируют вихревые токи в основном металле, нагревая его изнутри — рис. 1. Индукционные аксессуары, такие как кабели или одеяла, генерируют магнитное поле и размещаются на детали или рядом с ней для обеспечения непрерывного контролируемого и равномерного нагрева. нагреваться везде, где расположены принадлежности.

Рис. 1 — Индукционный нагрев обеспечивает равномерную площадь нагрева, что позволяет легко достичь и оставаться в пределах даже строгого температурного диапазона.

D10.10 отмечает многочисленные преимущества индукционного нагрева (рис. 2), в том числе следующие:

2), в том числе следующие:

-Высокие скорости нагрева за счет высокой удельной мощности;

– Быстрый нагрев по толщине, поскольку индукция не зависит исключительно от проводимости;

-Возможность обогрева узкой полосы, прилегающей к областям, имеющим температурные ограничения;

-Более равномерный нагрев, позволяющий избежать локальных горячих точек;

– Нагревательные змеевики, обеспечивающие относительно долгий срок службы и с меньшей вероятностью выхода из строя во время нагрева по сравнению с оборудованием в других системах; и

– Общая эффективность нагрева с точки зрения преобразования частоты и эффективности катушки может превышать 90% при правильной конструкции выходной цепи.