Как правильно варить вертикальный шов дуговой сваркой: Советы профессионалов и обзоры на продукцию Кедр

alexxlab | 30.04.2023 | 0 | Разное

Советы профессионалов и обзоры на продукцию Кедр

Горячие трещины при сварке

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Отправить

Не хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Отправить

Хочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Отправить

Купить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Советы профессионалов и обзоры на продукцию Кедр

Горячие трещины при сварке

Газосварочная резка металла

Как выбрать сварочный газ

Как выбрать сварочные материалы

Сварка стали

Светофильтр «Хамелеон» в сварочной маске: особенности, устройство и характеристики

Обратная связь

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Отправить

Не хватает прав доступа к веб-форме.

Написать hr-директору

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Нажимая на кнопку, вы даете согласие на обработку персональных данных и соглашаетесь с политикой конфиденциальности.

Отправить

Хочу работать у вас

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

Отправить

Купить

Оставьте заявку, и мы свяжемся с вами в ближайшее время.

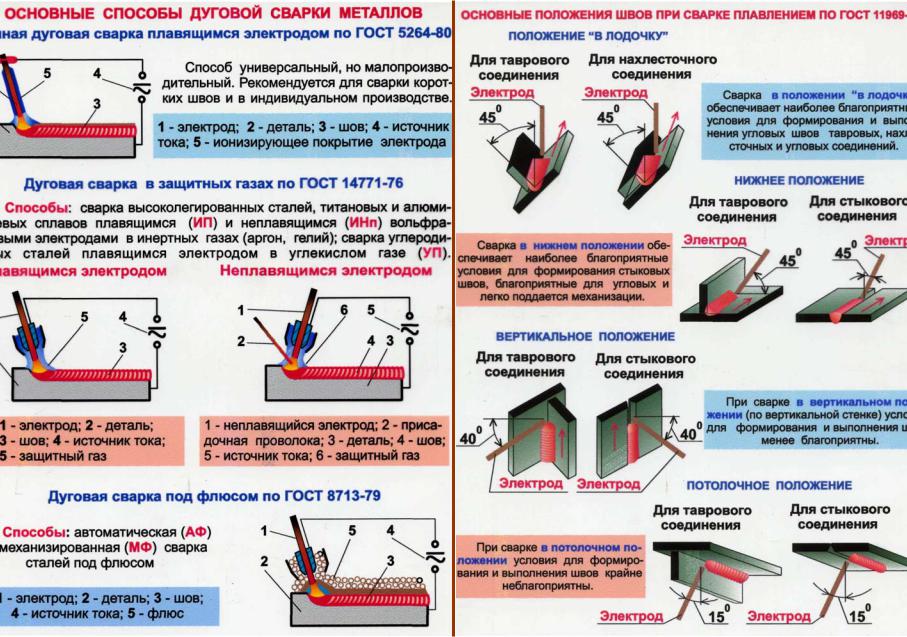

На что следует обратить внимание при сварке вертикальных и потолочных?

Потолочная сварка является одним из самых сложных положений сварки. При сварке сварочная ванна располагается над дугой горения, и сварщику плохо видно в верхнем положении сварки. Сварочный рукав расположен от ближнего к дальнему (от низкого к высокому), что увеличивает сложность работы. Кроме того, люди с высоты заготовки должны быть умеренными, низкими неудобными для наблюдения за сварочной ванной, высоким при сварке рука все более и более высокая , снизить стабильность, увеличить трудоемкость. При сварке подложкой из-за эффекта гравитации металла капли сварочного стержня будет препятствовать переходу капли, легко проявляется явление сварочного стержня; расплавленная ванна подвешивается вверх дном под сварочной деталью без опора из цельного металла. Расплавленный металл легко течет под действием силы тяжести. Только полагаясь на поверхностное натяжение и силу дугового разряда металлического раствора, ванна растворения может существовать непрерывно. Чем выше температура расплавленной ванны, тем меньше поверхностное натяжение. форму и размер расплавляющей ванны трудно контролировать, а такие дефекты, как включения шлака, неполная сварка, углубление дна, выпуклость поверхности и подрезы, легко возникают, что затрудняет формирование сварочных швов.

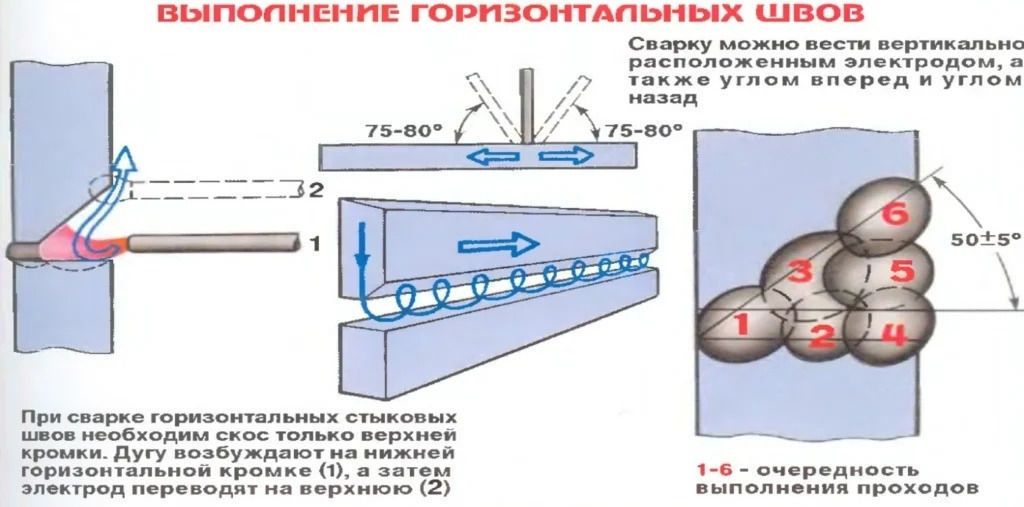

Сварочный рукав расположен от ближнего к дальнему (от низкого к высокому), что увеличивает сложность работы. Кроме того, люди с высоты заготовки должны быть умеренными, низкими неудобными для наблюдения за сварочной ванной, высоким при сварке рука все более и более высокая , снизить стабильность, увеличить трудоемкость. При сварке подложкой из-за эффекта гравитации металла капли сварочного стержня будет препятствовать переходу капли, легко проявляется явление сварочного стержня; расплавленная ванна подвешивается вверх дном под сварочной деталью без опора из цельного металла. Расплавленный металл легко течет под действием силы тяжести. Только полагаясь на поверхностное натяжение и силу дугового разряда металлического раствора, ванна растворения может существовать непрерывно. Чем выше температура расплавленной ванны, тем меньше поверхностное натяжение. форму и размер расплавляющей ванны трудно контролировать, а такие дефекты, как включения шлака, неполная сварка, углубление дна, выпуклость поверхности и подрезы, легко возникают, что затрудняет формирование сварочных швов. Поэтому сварку короткой дугой следует используется для работы. При потолочной сварке необходимо правильно подобрать диаметр сварочной проволоки и сварочный ток. Диаметр сварочного стержня не должен превышать 4 мм. Сварочный ток на 15%-20% меньше плоского сварочного тока. Диаметр сварочного стержня большой, переход капли сварочного стержня затруднен; Если сварочный ток большой, температура расплавленная ванна будет высокой, объем увеличится, а текучесть расплавленного металла увеличится, что легко приведет к тому, что металл в расплавленной ванне будет стекать вниз, делая нижнее отверстие для сварки большим, сварной шов вогнутым, а заполнение и Поверхностный слой покрытия выпуклый. Если сварочный ток слишком мал, в корень трудно проникнуть, что приводит к таким дефектам, как включение шлака и плохое формирование сварного шва. Вертикальная сварка: основной рабочий процесс такой же, как и при горизонтальной сварке, но следует обратить внимание на следующие проблемы:

Поэтому сварку короткой дугой следует используется для работы. При потолочной сварке необходимо правильно подобрать диаметр сварочной проволоки и сварочный ток. Диаметр сварочного стержня не должен превышать 4 мм. Сварочный ток на 15%-20% меньше плоского сварочного тока. Диаметр сварочного стержня большой, переход капли сварочного стержня затруднен; Если сварочный ток большой, температура расплавленная ванна будет высокой, объем увеличится, а текучесть расплавленного металла увеличится, что легко приведет к тому, что металл в расплавленной ванне будет стекать вниз, делая нижнее отверстие для сварки большим, сварной шов вогнутым, а заполнение и Поверхностный слой покрытия выпуклый. Если сварочный ток слишком мал, в корень трудно проникнуть, что приводит к таким дефектам, как включение шлака и плохое формирование сварного шва. Вертикальная сварка: основной рабочий процесс такой же, как и при горизонтальной сварке, но следует обратить внимание на следующие проблемы:

1. При тех же условиях мощность сварочного тока на 10–15 % меньше, чем постоянный сварочный ток.

2. Сварка короткой дугой, длина дуги обычно составляет 2 ~ 3 мм.

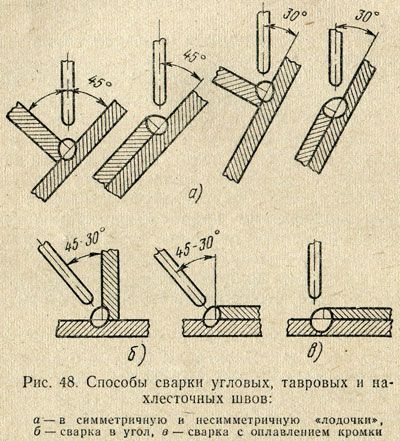

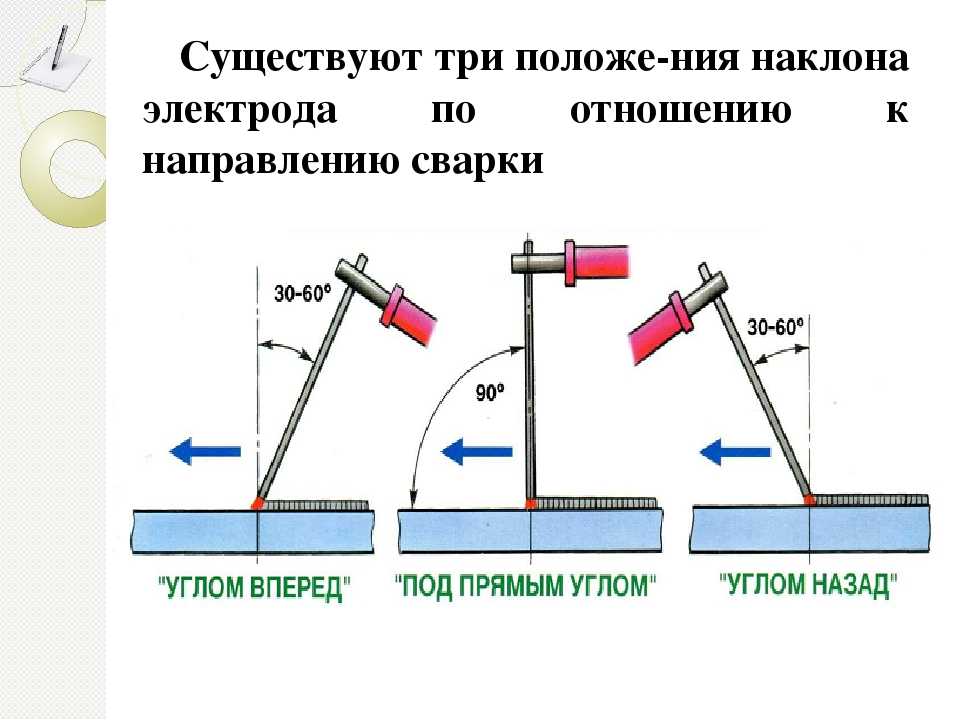

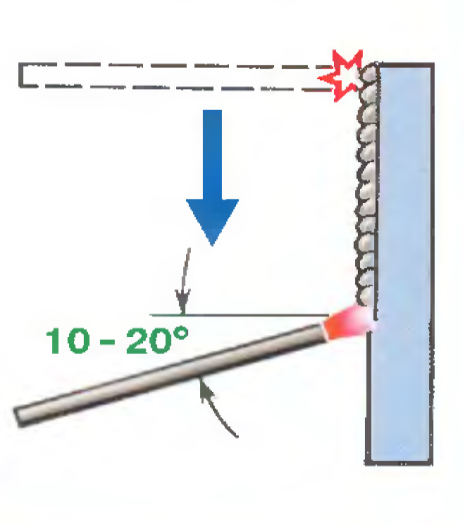

3. Угол сварочного стержня определяется в соответствии с толщиной свариваемой детали. Толщина двух свариваемых деталей одинакова, а включенный угол между электродом и электродом в левом и правом направлениях составляет 45°. Когда Толщина двух сварочных деталей различна, угол между электродом и более толстой сварочной частью должен быть больше, чем угол более тонкой части. Сварочный стержень должен образовывать угол 60 ° ~ 80 ° с вертикальной плоскостью, делая дугу слегка направленной вверх. , дуя в центр расплавленной ванны.

4. Закрытие дуги: при сварке до конца заполните дуговую яму методом разряда дуги и переместите дугу к центру сварочной ванны, чтобы остановить дугу. Не отклоняйте дуговую яму в сторону. кусок мяса, дуга должна быть понижена, чтобы изменить угол сварочного электрода.

Сварка электродом – Создание высококачественных сварных швов электродом

Сварка электродом – наиболее распространенный вид дуговой сварки, но для новичка создание качественного сварного шва может оказаться непростым делом. В отличие от сварки проволокой, когда вы в основном «наводите и стреляете», сварка палкой требует более высокого уровня навыков и требует владения определенными приемами.

В отличие от сварки проволокой, когда вы в основном «наводите и стреляете», сварка палкой требует более высокого уровня навыков и требует владения определенными приемами.

В этой статье вы найдете советы, которым вы можете следовать, чтобы повысить свои шансы на создание высококачественного сварного шва с самого начала. Также будет обсуждаться, как устранять неполадки и устранять их.

1. Выбирайте сталь в нормальном диапазоне

По возможности выбирайте сталь в «нормальном диапазоне», включая стали AISI-SAE 1015–1025 с максимальным содержанием кремния 0,1% и содержанием серы менее 0,035%. Выбор этих сталей облегчит процесс сварки электродами, поскольку их можно сваривать на высоких скоростях с минимальной тенденцией к растрескиванию.

При сварке низколегированных сталей и углеродистых сталей с химическим составом выше «нормального диапазона» они будут иметь тенденцию к растрескиванию, особенно при сварке толстых листов и жестких конструкций.

2. Выберите положение стыка и электрод, подходящие для металла

Положение стыка может сильно повлиять на качество готового сварного шва. При сварке листовой стали толщиной от 10 до 18 самые высокие скорости перемещения достигаются при расположении детали под углом от 45 до 75 градусов вниз по склону. Кроме того, не переваривайте и не делайте шов большего размера, чем необходимо для обеспечения прочности соединения — это может привести к прожогу.

Для сварки листов из низкоуглеродистой стали толщиной не менее 3/16 дюйма лучше располагать рабочую поверхность горизонтально, поскольку это облегчит оператору манипулирование электродом. Наконец, высокоуглеродистые и низколегированные стальной лист лучше всего сваривать, работая в горизонтальном положении.0003

Наконец, высокоуглеродистые и низколегированные стальной лист лучше всего сваривать, работая в горизонтальном положении.0003

3. Следуйте простым принципам геометрии соединения и подгонки

Размеры соединения выбираются для обеспечения высокой скорости сварки и хорошего качества сварки. Правильная геометрия сустава основана на нескольких простых принципах:

- Подгонка должна быть одинаковой для всего сустава. Поскольку листовой металл и большинство угловых и нахлесточных соединений плотно зажимаются по всей длине, необходимо точно контролировать зазоры или скосы по всему соединению. Любые изменения в данном соединении заставят оператора снизить скорость сварки, чтобы избежать прожога, и манипулировать электродом, чтобы приспособиться к изменению посадки.

- Для хорошей формы валика и проникновения требуется достаточная фаска; недостаточный скос препятствует попаданию электрода в соединение. Например, глубокий и узкий валик может не проникнуть внутрь и иметь сильную склонность к растрескиванию.

- Для полного провара требуется достаточное раскрытие корня шва, в то время как чрезмерное раскрытие корня приводит к трате металла шва и снижению скорости сварки. Важно отметить, что отверстие корня должно соответствовать диаметру используемого электрода.

- Для быстрой и качественной сварки требуется притупление притупления или опорная полоса. Подготовка краев пера требует медленного дорогостоящего уплотняющего валика. Тем не менее, стыковые соединения с двойным V-образным вырезом без фаски практичны, когда стоимость уплотняющего валика компенсируется более простой подготовкой кромок, а раскрытие корня может быть ограничено примерно до 3/32 дюйма.

- Как правило, сваривайте уплотнительные валики на плоских изделиях с помощью 3/16″ AWS E6010 при приблизительно 150 А постоянного тока+. Используйте 1/8″ при приблизительно 90 А постоянного тока+ для вертикальных, потолочных и горизонтальных стыковых швов. Для сварки с низким содержанием водорода и уплотнительных валиков используйте электрод AWS EXX18 при силе тока примерно 170 ампер.

4. Избегайте налипания и переваривания

Скругления должны иметь равные стороны и почти плоскую поверхность валика. Нарост редко должен превышать 1/16 дюйма. Дополнительное наплавление требует больших затрат материала и времени, мало увеличивает прочность сварного шва и увеличивает деформацию. Например, удвоение размера галтели требует в четыре раза больше металла шва. Кроме того, это стоит 2/ Еще 3, чтобы сварить встык одинарную V-образную форму с кромкой 1/8 дюйма и корневым отверстием 1/32 дюйма, когда избыток нароста приближается к 1/8 дюйма.

5. Очистите соединение перед сваркой

Чтобы избежать пористости и достичь идеальной скорости перемещения сварного шва, важно удалить с поверхности соединений чрезмерную окалину, ржавчину, влагу, краску, масло и жир. Если такие элементы невозможно удалить, используйте электроды AWS E6010 (Fleetweld® 5P+) или AWS E6011 (Fleetweld® 35 или Fleetweld® 180) для проникновения через загрязнения и глубоко в основной металл. Снизьте скорость перемещения, чтобы пузырьки газа успели выкипеть из расплавленного шва, прежде чем он замерзнет.

Снизьте скорость перемещения, чтобы пузырьки газа успели выкипеть из расплавленного шва, прежде чем он замерзнет.

6. Выберите правильный размер электрода

Большие электроды сваривают при высоких токах для высокой скорости наплавки. Поэтому используйте самый большой электрод, чтобы обеспечить хорошее качество сварки. Но размер электрода может быть ограничен, особенно при обработке листового металла и корневых швов, где может произойти прожог. Как правило, 3/16 дюйма — это максимальный размер электрода, пригодный для вертикальной и потолочной сварки, а 5/32 дюйма — максимальный размер, подходящий для сварки с низким содержанием водорода. Кроме того, размеры стыка иногда ограничивают диаметр электрода, который подходит к стыку.

Устранение дефектов сварки

Вот некоторые из наиболее распространенных проблем при электродуговой сварке и способы их устранения:

Брызги не влияют на прочность сварного шва внешний вид и увеличивает затраты на очистку. Существует несколько способов борьбы с чрезмерным разбрызгиванием. Во-первых, попробуйте уменьшить ток. Убедитесь, что оно находится в пределах диапазона для типа и размера электрода, которым вы свариваете, и что полярность правильная. Другой способ борьбы с разбрызгиванием — попробовать уменьшить длину дуги. Если расплавленный металл движется перед дугой, измените угол наклона электрода. Наконец, обратите внимание на условия дуновения дуги (обычно называемые блуждающей дугой) и убедитесь, что электрод не мокрый.

Существует несколько способов борьбы с чрезмерным разбрызгиванием. Во-первых, попробуйте уменьшить ток. Убедитесь, что оно находится в пределах диапазона для типа и размера электрода, которым вы свариваете, и что полярность правильная. Другой способ борьбы с разбрызгиванием — попробовать уменьшить длину дуги. Если расплавленный металл движется перед дугой, измените угол наклона электрода. Наконец, обратите внимание на условия дуновения дуги (обычно называемые блуждающей дугой) и убедитесь, что электрод не мокрый.

Подрезка

Подрезка часто является лишь проблемой внешнего вида, но она может ухудшить прочность сварного шва, когда сварной шов нагружен растяжением или подвергается усталости. Чтобы избежать подреза, уменьшите силу тока и медленную скорость движения или просто уменьшите размер лужи до тех пор, пока вы не получите размер лужи, с которым сможете справиться. Затем измените угол электрода, чтобы сила дуги удерживала металл в углах. Используйте постоянную скорость движения и избегайте чрезмерных колебаний.

Используйте постоянную скорость движения и избегайте чрезмерных колебаний.

Влажные электроды

Если полярность и сила тока соответствуют рекомендациям производителя электродов, но дуга неровная и неравномерная, электроды могут быть влажными. Попробуйте сухие электроды из нового контейнера. Если проблема повторяется часто, храните открытые контейнеры с электродами в отапливаемом шкафу.

Блуждающая дуга

При сварке постоянным током блуждающие магнитные поля заставляют дугу отклоняться от намеченного курса. Это большая проблема при больших токах и сложных соединениях. Для управления блуждающей дугой лучше всего перейти на сварку переменным током. Если это не сработает, попробуйте использовать более низкие токи и электроды меньшего размера или уменьшите длину дуги. Кроме того, вы можете изменить электрический путь, переместив рабочее соединение на другой конец изделия или выполнив соединения в нескольких местах. Вы также можете сделать это, приваривая к толстым прихваткам или готовым сварным швам, используя выступы на выходе; добавление стальных блоков для изменения пути рабочего тока или прихватка небольших пластин поперек шва на концах сварки.

Вы также можете сделать это, приваривая к толстым прихваткам или готовым сварным швам, используя выступы на выходе; добавление стальных блоков для изменения пути рабочего тока или прихватка небольших пластин поперек шва на концах сварки.

Пористость

Большая часть пористости не видна. Однако, поскольку сильная пористость может ослабить сварной шов, вы должны знать, когда это может произойти и как с этим бороться. Начните с удаления окалины, ржавчины, краски, влаги и грязи из соединения. Обязательно держите лужу расплавленной в течение более длительного времени, чтобы позволить газам выкипеть до того, как она замерзнет. Если сталь имеет низкое содержание углерода или марганца, высокое содержание серы (сталь, не требующая механической обработки) или фосфора, ее следует сваривать электродом с низким содержанием водорода. Иногда содержание серы в стали, не требующей механической обработки, может быть достаточно высоким, чтобы предотвратить успешную сварку. Сведите к минимуму примеси основного металла в металл сварного шва, используя малый ток и высокую скорость перемещения для меньшего провара. Или попробуйте использовать более короткую длину дуги. Метод легкого сопротивления рекомендуется для электродов с низким содержанием водорода. Для поверхностных отверстий используйте те же растворы, что и для пористости. Если вы используете электроды AWS E6010 или 11, убедитесь, что они не слишком сухие.

Сведите к минимуму примеси основного металла в металл сварного шва, используя малый ток и высокую скорость перемещения для меньшего провара. Или попробуйте использовать более короткую длину дуги. Метод легкого сопротивления рекомендуется для электродов с низким содержанием водорода. Для поверхностных отверстий используйте те же растворы, что и для пористости. Если вы используете электроды AWS E6010 или 11, убедитесь, что они не слишком сухие.

Плохое сплавление

Надлежащее сплавление означает, что сварной шов должен физически прочно прилегать к обеим стенкам соединения и образовывать сплошной валик поперек соединения. Непровар часто виден и должен быть устранен для качественного сварного шва. Чтобы исправить плохое плавление, попробуйте более высокий ток и метод стрингерного валика. Убедитесь, что края соединения чистые, или используйте электрод AWS E6010 или 11, чтобы прокопать грязь. Если зазор слишком большой, обеспечьте лучшую подгонку или используйте технику плетения, чтобы заполнить зазор.

Неглубокое проплавление

Проплавление относится к глубине, на которую сварной шов входит в основной металл, и обычно не виден. Для полнопрочных сварных швов требуется проплавление до нижней части соединения. Чтобы преодолеть неглубокое проникновение, попробуйте более высокие токи или более медленное перемещение. Используйте маленькие электроды, чтобы добраться до глубоких узких канавок. Не забудьте оставить небольшой зазор в нижней части шва.

Растрескивание

Растрескивание — сложная тема, поскольку существует множество различных типов трещин, которые возникают в разных местах сварного шва. Все трещины потенциально серьезны, так как могут привести к полному выходу из строя сварного шва. В большинстве случаев растрескивание связано с высоким содержанием углерода или сплава или высоким содержанием серы в основном металле.

Чтобы предотвратить растрескивание, попробуйте следующие советы:

- Сварка электродами с низким содержанием водорода

- Используйте сильный предварительный нагрев для толстолистового проката и жестких соединений

- Уменьшите проникновение, используя малые токи и маленькие электроды.

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла .

Это уменьшает количество сплава, добавляемого в сварной шов из расплавленного основного металла . - Заполните каждый кратер перед разрывом дуги

- При многопроходных или угловых сварных швах убедитесь, что первый валик имеет достаточный размер и плоскую или выпуклую форму, чтобы противостоять растрескиванию, до тех пор, пока не можно будет добавить последующие валики для поддержки. Чтобы увеличить размер валика, используйте меньшую скорость перемещения и метод короткой дуги или сваривайте под углом 5 градусов вверх по склону. Всегда продолжайте сварку, пока пластина горячая

- Жесткие детали более склонны к растрескиванию. Если возможно, приварите к свободному концу. Оставьте зазор 1/32 дюйма между пластинами для свободной усадки по мере остывания сварного шва. Проклейте каждый валик, пока он еще горячий, чтобы снять напряжения

Заключение

Следуя приведенным здесь советам, даже новичок сможет выполнить сварку высокого качества.