Как просверлить каленую сталь: Как просверлить отверстие в каленом металле, какое сверло взять

alexxlab | 22.05.2023 | 0 | Разное

Как просверлить каленый металл в домашних условиях

Содержание

- Методы сверления каленой стали

- Применение смазочных материалов

- Марки сверл для каленой стали

- Самодельное сверло

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Re: Как сверлить каленую сталь

- Кто сейчас на конференции

Обычную сталь или любой другой металл сверлить несложно, для этого применяются стандартные сверла из быстрорежущего материала. Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Другое дело – просверлить каленую сталь: здесь нужно потрудиться. После закаливания заготовка приобретает необычайную прочность, и возникает вопрос, как просверлить отверстие в каленом металле, ведь обыкновенное сверло в этом случае уже мало чем может помочь.

Специалисты рекомендуют делать отверстия в деталях до того момента, как произошла закалка. Еще можно попробовать отпустить сталь, затем произвести сверловку и снова закалить материал. Если это экономически оправдано и технически исполнимо, то следует так и сделать, но в некоторых случаях просто невозможно поступить иначе, как приступить к получению канала по уже закаленной поверхности.

Есть несколько способов, которые позволяют просверлить в каленом металле отверстия любого диаметра. Эти методы с большим успехом можно реализовать как на производстве, так и в домашней мастерской.

Методы сверления каленой стали

Сверловка каленой стали характеризуется высоким нагревом поверхности заготовки и инструмента, что ведет к быстрому износу последнего. Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Поэтому во время обработки стараются отвести лишнее тепло или сделать так, чтобы участок, где будет канал, стал более мягким.

Первый способ, который позволяет сделать каленый металл более податливым, основан на использовании кислот. Из подходящих веществ можно указать азотную, хлорную или серную кислоту. Эти жидкости применяют точечно, то есть ими обрабатывают конкретно то место, где в дальнейшем будет отверстие (протравливают участок). Чтобы кислота не вышла за пределы рабочей области из материалов, не подверженных воздействию кислоты (полимеры, краски, парафин), вокруг будущего отверстия организуют что-то наподобие бортика. Отверстие заливают активной жидкостью и выдерживают определенное время. Далее проводят сверление обычным сверлом.

Еще один метод ослабления твердости каленого металла в зоне получения канала основан на прогреве этой зоны до высоких температур. Наилучшим образом с этим справляется сварочный аппарат. В этом случае нужно правильно подобрать силу дуги, чтобы металл не плавился и не деформировался. Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

Когда заготовка в зоне сверления раскалится, можно проделывать отверстие обычным сверлом из быстрорежущей стали.

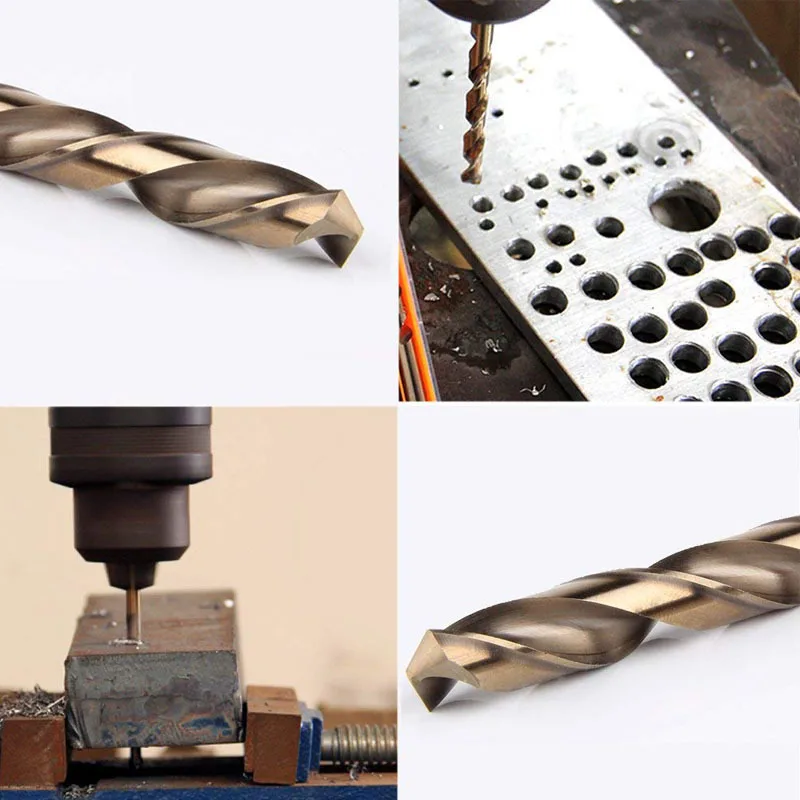

Самый простой способ, но не самый дешевый, заключается в приобретении специального сверла, рассчитанного на проделывание отверстий в каленом металле. Режущие кромки такого инструмента усилены победитовыми напайками или выполнены из победитовых пластин. В этом случае также желательно применять дополнительное охлаждение рабочей области.

Во время работы с кислотами нужно быть предельно осторожным и выполнять операцию в хорошо проветриваемом помещении. Это поможет предотвратить ожоги либо отравление вредными парами.

Применение смазочных материалов

Когда происходит сверление отверстий в каленом металле, обязательно необходимо применять смазывающее вещество. Оно частично охлаждает рабочую область, не давая оснастке быстро выходить из строя. В качестве смазки можно использовать обычное машинное масло или специальные мастики для сверления.![]() Правильная обработка смазкой заключается в следующем:

Правильная обработка смазкой заключается в следующем:

- Область сверления на каленом металле отмечают керном. На эту точку наносят небольшое количество смазки. Если она жидкая, то выдавливают каплю масла так, чтобы оно не растекалось.

- Режущую область инструмента опускают в смазку и устанавливают на отмеченную ранее точку.

- Во время сверления каленого металла следят за количеством смазки и добавляют по мере ее выработки.

- Следят за состоянием нагрева инструмента, не допуская его перегрева. Интенсивное выделение дыма от горения смазки указывает на необходимость прекратить работу и остудить оснастку и металл.

Марки сверл для каленой стали

Сверла для закаленной стали, если брать из наиболее подходящих старых советских, – это инструмент на базе стали Р18. Оснастка имеет содержание вольфрама до 18 %, что делает ее высокопрочной, не подверженной перегреву и быстрому износу. Такими сверлами можно работать на высоких оборотах электроинструмента. Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Металл выпускался до 70-х годов прошлого столетия – это очень редкий инструмент.

Сталь марки Р6М5К5 – материал отечественного производства, где вольфрама меньше, всего 6 %, но его недостаток компенсируется за счет применения в сплаве элемента кобальта (до 5 %). Кобальт также способствует крепости оснастки, возможности долго выдерживать повышенные тепловые нагрузки при работе с калеными материалами.

Среди иностранных аналогов быстрорежущих сталей, подходящих для производства сверл по каленому металлу, стоит отметить марку HSS-Co. Это, по сути, такой же инструмент, как и предыдущий, где имеется схожий состав основных элементов сплава.

Любые сверла по керамограниту также подходят для получения отверстий в каленом металле, только их победитовые напайки нужно перетачивать.

Самодельное сверло

Дорогое сверло для работы необязательно покупать, в некоторых случаях его можно изготовить в домашних условиях. Лучше всего для этого подойдет стержень из сплава кобальта и вольфрама – победит. Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

Такой стержень легко распознать среди других железок: он не будет поддаваться резанию полотном для металла. Далее делают следующее:

- Устанавливают на наждак алмазный круг.

- Торцуют одну сторону стержня и стачивают на этой стороне шлицы, как на плоской отвертке.

- Далее стачивают бока, чтобы получился острый конус.

Уважаемые посетители сайта, поделитесь в комментариях предложениями, как еще можно просверлить отверстие в стали, которая была подвержена закалке.

Конечно, сверлить сталь надо до каления. А если вам попалась калёная заготовка (особенно толстая) – отпустите её, просверлите дырки обычным сверлом и снова закалите, если в этом есть необходимость. Но, не всегда такой вариант возможен и оправдан, иногда возникают нестандартные ситуации, в которых надо просверлить (продырявить) сталь уже сильно каленную.

Ну, к примеру, сломалось лезвие ножа, или вы решили сделать нож из обломка пилы. Жаль выкидывать такой ценный материал, мастеровитые люди обычно таким вещам дают вторую жизнь.

Да, это не технологично, но народные умельцы придумали много различных способов, как сверлить калённую сталь, или – как делать в ней дырки. Чтобы это сделать меньшими усилиями, исходить надо из тех возможностей и материалов которые у вас есть, а также смотря для каких целей. Может быть, вместо отверстия, вас устроит просто прорезь болгаркой, в которую можно пропустить винт и закрепить деталь. Чтобы прорезь получилась меньше, надо делать её с двух сторон, а обрезной диск испльзовать самого маленького диаметра, т.е. почти стертый.

Перед сверлением надо хорошо обследовать сталь, насколько она твердая (крохкая), а отсюда уже выбирать методы. Если все-таки сталь хоть немножко гнется, а затем ломается (это можно определить по обломанному торцу или проведя напильником), то её можно просверлить и обычным сверлом по бетону с победитовыми напайками. Правда, сверло надо чтобы было острое. Заточку сверла, угол, тоже очень желательно сменить (подправить), сделать как у сверла по металлу, тогда процесс сверления пойдёт намного быстрее.

Но, победитовое сверло на обычном наждаке точить бесполезно, делать это надо только алмазном круге, тогда это можно будет сделать легко и без усилий. А если нет алмазного круга – просто возьмите новое сверло по бетону с победитовыми напайками.

При сверлении калёной стали надо достаточно сильно прижимать дрель и сверлить на больших оборотах (если сверло тупое или не заточено как по металлу), предварительно смазав место сверления спреем w-40 или маслом. Легче будет проделать отверстие, если сверлить сначала сверлом меньшего диаметра, а затем побольше. Площадь сопротивления будет меньше, а следовательно сверло будет идти в материал легче.

Тонкую сталь, под нож например, можно просверлить калёными стержнями или победитовыми, затачивать надо как сверло и сразу несколько штук (сделать пику и заточить 2 грани), и по мере их затупления менять. Пару минут и дырка готова.

Из своего опыта скажу, хорошо делать дырки в калёной стали цельносплавными победитовыми сверлами, у меня было парочку, диаметром на 6 мм. Заточив его как для металла, капнул маслеца, и – всё идёт как по маслу, на оборотах примерно 600-1000 об/минуту.

Заточив его как для металла, капнул маслеца, и – всё идёт как по маслу, на оборотах примерно 600-1000 об/минуту.

Следующий способ долгий, требует несколько часов, зато надежный. Дырку в стальной пластине можно легко протравить кислотой: серной, азотной, или хлорной, подойдет и 10-15%-я. Делаем из парафина бортик нужного диаметра и формы, капаем туда кислоту и ждем. Отверстие получается немножко больше чем диаметр бортика, это надо учитывать. Чтобы ускорить процесс, заготовку можно немножко подогреть, примерно до 45 градусов.

Если у вас есть сварочный аппарат, это тоже можно использовать. Дырку можно просто пропалить в заготовке или местно «отпустить», а затем просверлить. Оплавленные края зашлифовать затем и порядок.

Или, мне удавалось выходить из положения ещё следующим методом: наметив место сверления каким-то сверлом, лишь бы видно было, и, затем, вокруг потыкал электродом, разогрев металл до красна в месте сверления – а затем, не дожидаясь пока металл остынет, тут же сверлю сталь обычным сверлом по металлу. Точки от сварки затем зачищаю кругом, и порядок. А если успели просверлить дырку пока металл не остыл – тут же его в воду, он ещё и закалится в этом месте.

Точки от сварки затем зачищаю кругом, и порядок. А если успели просверлить дырку пока металл не остыл – тут же его в воду, он ещё и закалится в этом месте.

Аналогично поступал, если надо было чуть разширить отверстие в стальной пластине. Напильник калёную сталь ну никак не брал. Тогда я сваркой разогревал металл, хотя бы до вишнёвого цвета, и – пока не остыло – подправлял, круглым напильником. Даже если сталь была уже почти серого цвета – напильник её ещё брал.

Есть, конечно, специальные сверла для таких целей, но они не дешевые, в пределах 4 долларов за штуку. Это трубчатые алмазные сверла для высоко углеродистых сталей.

Также подойдёт, хотя и не совсем идеально, перовидное сверло предназначенное для сверления стекла. Перовидным сверлом надо пользоваться аккуратно, сильно не жать, чтобы не сломать. Пластины там тонковатые, а сам победит хрупкий.

Сделать отверстие в стальной пластине можно ещё методом прожигания, на больших оборотах и специальной твёрдосплавной насадкой. Для этого делаем специальное «сверло». Из победитовой пластины (можно использовать зуб от дисковой пилы) делаем заготовку круглого сечения и затачиваем её под конус. Вставляем в электродрель и на больших оборотах прожигаем дырку в пластине. Вся операция занимает всего несколько минут.

Для этого делаем специальное «сверло». Из победитовой пластины (можно использовать зуб от дисковой пилы) делаем заготовку круглого сечения и затачиваем её под конус. Вставляем в электродрель и на больших оборотах прожигаем дырку в пластине. Вся операция занимает всего несколько минут.

Если сталь не очень крохкая, например, как на ножовке по дереву или на шпателе, то можно легко пробить дырку нужного диаметра пробойником, через потставку такого же или чуть большего диаметра.

Нержавейку сверлить будет намного легче, если капнуть паяльной кислоты в место сверления.

А если есть доступ на предприятие, где стоит электро-эрозионный станок, то на таком станке отверстия можно делать без проблем, в считанные минуты.

Ну, вот пока все методы сверления калёной стали. Появятся ещё какие-то, допишу. С того времени как я написал эту статью, я уже несколько это делал, так что заходите 🙂 А если у Вас есть свой, уникальный метод сверления каленной стали, напишите.

Сообщение митяй » 09 ноя 2011, 22:12

Да нах того хиндерера с его фиксаторами! Так буду ходить!

То есть даже если просверлить отверстие(нужного диаметра и не отпустить железку перегревом), то основные трудности начнутся потом – с нарезкой резьбы. На фиг, на фиг. Это уже в будущем, если надумаю плашку менять на самодельную, то тогда уже и насверлю нужных отверстий, и резьбу в них посажу – а потом уже и закалить можно будет.

На фиг, на фиг. Это уже в будущем, если надумаю плашку менять на самодельную, то тогда уже и насверлю нужных отверстий, и резьбу в них посажу – а потом уже и закалить можно будет.

Зато тема получилась насыщенная на полезные советы.

Re: Как сверлить каленую сталь

Сообщение kuhuk » 10 ноя 2011, 02:13

Re: Как сверлить каленую сталь

Сообщение Aleks » 10 ноя 2011, 09:48

kuhuk

Высоко – это выше 56. 57. Да и то смотря к чему.

Ну ты же помнишь смертоубийственный кинжалище, помишь, как я засверливал через две втулки для соосности отверстие в хвосте. При таком раскладе у меня твердосплав достаточно быстро бы ушел в небытие. А вот быстрорезом аккуратненько с минимальными оборотами и с грамотной смазкой взял. Долго, нудно, с постоянным подтачиванием, но осилил. Не перегрел, не сжог, а именно просверлил. А ведь там было около 53 единиц! Твердосплавом было бы гораздо быстрее и проще, но в тех условиях на тех биениях патрона он бы и нескольких секунд не продержался. Так что возможно ХОРОШИМ быстрорезом сделать отверстие. Сложно, но можно. Твердосплавом проще.

Так что возможно ХОРОШИМ быстрорезом сделать отверстие. Сложно, но можно. Твердосплавом проще.

А вот резьба – в тако отверстии – это действительно проблемища.

Re: Как сверлить каленую сталь

Сообщение vadel » 10 ноя 2011, 10:02

Митяй, видел я твою Чибензу вчера 😉

Давай приделаю фиксатор.

Только на дюймового стандарта болтики. Китайские 50HRC против метчика из HSS-G? Три ха-ха два раза

PS а может и 2.5 найду. надо порыться в запасах

Re: Как сверлить каленую сталь

Сообщение Олег25 » 10 ноя 2011, 22:19

Re: Как сверлить каленую сталь

Сообщение Григорьевич » 11 ноя 2011, 10:29

Re: Как сверлить каленую сталь

Сообщение митяй » 11 ноя 2011, 18:58

Re: Как сверлить каленую сталь

Сообщение peyot » 12 ноя 2011, 01:04

Re: Как сверлить каленую сталь

Сообщение mr_Equator » 19 ноя 2011, 23:42

в связи с покупкой на сегодняшяшней СГ клинка под складник стала задача рассверливания отварстия с 3мм до 4 мм в х12мф каленой до 58-59.

справиться ли с етой задачей обычное сверло из быстрореза или надо искать из специальных сталей?

Re: Как сверлить каленую сталь

Сообщение Aleks » 20 ноя 2011, 00:17

mr_Equator

На такой твердости только свердосплав. И сверлить очень аккуратно. поскольку сверла эти хрупкие (в идеале, вообще на вертикально-сверлильном станке с нормальным патроном без серъезных биений).

Можно конечно и быстрорезом просверлить но это будет ну совсем уж очень долго.

Re: Как сверлить каленую сталь

Сообщение mr_Equator » 20 ноя 2011, 00:31

Re: Как сверлить каленую сталь

Сообщение Wild Nick » 20 ноя 2011, 11:04

На днях чинил старые каминные часы.

В них лопнула пружина завода. Лопнула не смертельно, примерно в 12 см от наружного края, т.е. края, который крепится к обойме.

Сама пружина представляет из себя полосу каленой стали шириной 15 мм, толщиной около 0,5 мм, полированную и вороненную (или очерненную) с обеих сторон.

Суть ремонта – сделать отверстие диам. 5-6 мм в пружине ближе к концу для крепления за выступ в обойме.

Так вот, я наметил дюбелем отверстие (керна не было под рукой). Острие дюбеля при этом полностью замялось.

Начал серлить сверло д.3 мм из Р6М5 еще советским.

Результат – “0”. Сверло просто скользит по поверхности, даже не снимая минимальныю стружку.

В итоге я дюбелем разбил отверстие где-то до 3 мм и дольше растачивал круглым надфилем, который стал почти лысым.

До нужного размера доточил алмазным надфилем.

К чему я это все – а не все так просто со сверлением каленой стали.

Re: Как сверлить каленую сталь

Сообщение митяй » 20 ноя 2011, 11:20

Re: Как сверлить каленую сталь

Сообщение mr_Equator » 20 ноя 2011, 11:56

Re: Как сверлить каленую сталь

Сообщение Wild Nick » 20 ноя 2011, 12:08

Re: Как сверлить каленую сталь

Сообщение mr_Equator » 20 ноя 2011, 12:14

Re: Как сверлить каленую сталь

Сообщение Aleks » 20 ноя 2011, 21:42

Да не просверлите вы на твердостях близких к 60 единицам простыми сверлами. Нет, можно конечно и простыми, если так пару-тройку месяцев с постоянной подточкой сверда день и ночь мучать эту самую железку.

Нет, можно конечно и простыми, если так пару-тройку месяцев с постоянной подточкой сверда день и ночь мучать эту самую железку.

mr_Equator

Тогда очень акуратно без сильного нажима, с постоянной смазкой. И сверел сразу минимум пару брать – ломаются они в таких условиях довольно резво и что называется пачками. Ну и сверла нужны по металлу. Стандартный твердосплав по бетону здесь не катит.

Re: Как сверлить каленую сталь

Сообщение mr_Equator » 21 ноя 2011, 13:46

Re: Как сверлить каленую сталь

Сообщение kuhuk » 21 ноя 2011, 17:12

Re: Как сверлить каленую сталь

Сообщение Aleks » 22 ноя 2011, 09:09

Re: Как сверлить каленую сталь

Сообщение kuhuk » 22 ноя 2011, 09:43

Re: Как сверлить каленую сталь

Сообщение Aleks » 22 ноя 2011, 09:46

Re: Как сверлить каленую сталь

Сообщение kuhuk » 22 ноя 2011, 09:54

Re: Как сверлить каленую сталь

Сообщение roman251 » 26 ноя 2011, 17:04

Re: Как сверлить каленую сталь

Сообщение scorp1612 » 23 июл 2012, 11:54

Всем привет.

Не знаю актуально еще или нет но раскажу как сверлю закаленные стали я, может кому пригодится.

Сверлю при помощи дрели и стойки сверлильной.

1й способ с помощью перьевого сверла для стекла:

Обязательное условие вода в зоне обработки и минимальная подача! Проще всего горлышко от пластиковой бутылки из под молока или газировки приклеенное на воск от свечи.

Получается небольшой колодец с водичкой а внутри наше будущее отверстие.

2й способ это твердосплавные сверла:

Есть сверла практически любого диаметра встречал от 1мм и до 8мм (это имеется в виду цельные) большего диаметра это с напаянными пластинками и чаще всего для бетона. Но

если вдруг кому нужны такие огромные отверстия то эти сверла нужно перетачивать и обязательно охлаждать при сверлении, чтобы не распаялись.

Проще всего просверлить отверстие маленьким диаметром, а затем рссверлить большим так как у больших твердосплавных сверл очень толстая ленточка и ими сверлить очень неудобно

(нужно очень часто перетачивать) проще рассверлить меньшего диаметра отверстие. Мне очень понравилось сверлить центровочным твердосплавным сверлом, а затем рассверливать до нужного диаметра.

Мне очень понравилось сверлить центровочным твердосплавным сверлом, а затем рассверливать до нужного диаметра.

И очень важные момент во всем процессе сверления твердосплавом(проверено на горьком опыте убито не одно твердосплавное сверло):

1е-твердосплав очень боится вибраций и ударов поэтому желательно сверлить на хорошем станке и с хорошим патроном без биения, если использовать сверлильную стойку то желательно брать одельную дрель только для этих работ(у меня ударная дрель не один год в эксплуатации беение ужасное) или как в моем случаи отверстие нужно проходить за один раз!

2е-(очень важное условие для сохранения вашего инструмента) пожложка под заготовкой дожна быть металлической и без отверстий и вмятин-любая полоска Ст3 ровная чтобы сверло при выходе из вашей закаленной заготовки не меняло скорости, небыло удара и увода сверла.

3е – хоть сверла и твердые но садятся и выкрашиваются очень быстро(у меня после 2-3х отверстий, а иногда и после1го), поэтому вам понадобится алмазный круг для правки и точило. Пробовал извращаться дремелем и алмазным диском но очень это мне показалось неудобным и сложным.

Пробовал извращаться дремелем и алмазным диском но очень это мне показалось неудобным и сложным.

Надеюсь, что мой опыт Вам пригодится.

А еще по поводу резьбы в отверстии: я бы попробовал просверлить отверстие в 2 раза большее чем необходимо, надфилем сделал канавки или изменил форму отверсия на квадрат или овал и затем заклепал внутрь серцевину из более мягкого метала(сталь, латунь, медь, нержавейка в крайности), просверлил отверстие под резьбу и нарезал.

Кто сейчас на конференции

Сейчас этот форум просматривают: AhrefsBot и 0 гостей

Как просверлить отверстие в пиле от пилорамы. Как просверлить каленую сталь, методы

Заточка циркулярных пил

Материал и свойства карбидных зубьев

В отечественных пилах в качестве материала для режущих вставок используются спеченные вольфрам-кобальтовые сплавы марок (6, 15 и т. Д., Рисунок означает процентное содержание кобальта). В 6 твердость 88,5 HRA, в 15. 86 HRA. Иностранные производители используют свои сплавы. Твердые сплавы состоят в основном из карбида вольфрама, цементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и от размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Твердые сплавы состоят в основном из карбида вольфрама, цементированного кобальтом. Характеристики сплава зависят не только от его химического состава, но и от размера зерна карбидной фазы. Чем меньше зерно, тем выше твердость и прочность сплава.

Пластины из твердого сплава прикрепляются к диску с помощью высокотемпературной пайки. В качестве материала для пайки в лучшем случае используются серебряные припои (PSr-40, PSr-45), в худшем случае. медно-цинковые припои (L-63, MNMC-68-4-2).

Геометрия карбидных зубцов

В форме различают следующие типы зубов.

Прямой зуб . Обычно используется в пилах для продольной быстрой распиловки, качество которых не особенно важно.

Наклонный (косой) зуб с левым и правым углом наклона задней плоскости. Зубы с различным углом наклона чередуются между собой, из-за того, что они называются чередующимися. Это наиболее распространенная форма зуба. В зависимости от размера углов шлифования пилы с чередующимся зубом используются для распиловки самых разнообразных материалов (дерева, ДСП, пластмасс). как в продольном, так и в поперечном направлениях. Пилы с большим углом наклона задней плоскости используются в качестве подрезки при резке пластин с двухсторонним ламинированием. Их использование позволяет избежать сколов по краям разреза. Увеличение угла скоса уменьшает силу резания и снижает риск сколов, но в то же время уменьшает прочность и прочность зуба.

как в продольном, так и в поперечном направлениях. Пилы с большим углом наклона задней плоскости используются в качестве подрезки при резке пластин с двухсторонним ламинированием. Их использование позволяет избежать сколов по краям разреза. Увеличение угла скоса уменьшает силу резания и снижает риск сколов, но в то же время уменьшает прочность и прочность зуба.

Зубы могут быть склонны не только к тылу, но и к передней плоскости.

Трапециевидный зуб . Особенностью этих зубов является относительно медленная скорость притупления режущих кромок по сравнению с чередующимися зубьями. Обычно они используются в сочетании с прямым зубом.

Перемещаясь с последним и слегка поднимаясь над ним, трапециевидный зуб выполняет сквозное резание и прямую линию, следуя за ним. чистый. Пилы с чередующимися прямыми и трапециевидными зубьями используются для резки пластин с двухсторонним ламинированием (ДСП, МДФ и т. Д.), А также для распиловки пластмасс.

Конический зуб . Пилы с коническим зубцом являются вспомогательными и используются для забора нижнего слоя ламината, защищающего его от сколов во время прохождения основной пилы.

Пилы с коническим зубцом являются вспомогательными и используются для забора нижнего слоя ламината, защищающего его от сколов во время прохождения основной пилы.

В подавляющем большинстве случаев передняя сторона зубов имеет плоскую форму, но есть пилы с вогнутой передней поверхностью. Они используются для отделки поперечной резки.

Углы шлифования зубов

Значения углов шлифования определяются с помощью пилы. те. один для резки материала и в каком направлении он предназначен. Пилы для продольной распиловки имеют относительно большой передний угол (15 °.25 °). В поперечных пилах угол γ обычно колеблется от 5-10 °. Универсальные пилы, предназначенные для поперечной и продольной распиловки, имеют среднее значение переднего угла. обычно 15 °.

Значения углов шлифования определяются не только по направлению резания, но и по твердости материала пилы. Чем выше твердость, тем меньше передний и задний углы (меньше сужения зуба).

Передний угол может быть не только положительным, но и отрицательным. Пилы с этим углом используются для резки цветных металлов и пластмасс.

Пилы с этим углом используются для резки цветных металлов и пластмасс.

Основные принципы заточки

Читайте так же

При распиливании массивных заготовок боковые поверхности также подвергаются быстрому износу.

Не перегоняйте пилу. Радиус закругления режущей кромки не должен превышать 0,1-0,2 мм. В дополнение к тому факту, что, когда лезвие сильно тупые, производительность резко падает, для того, чтобы измельчить его, требуется в несколько раз больше времени, чем точить лезвие с нормальным притуплением. Степень притупления может быть определена как самими зубами, так и типом разреза, который они оставляют.

Правильная заточка циркулярных пил должна обеспечивать, в то же время, что режущая кромка должным образом заточена, чтобы обеспечить максимальное количество резцов, что в оптимальном случае может достигать 25-30 раз. Для этой цели рекомендуется использовать твердосплавный зуб, который следует шлифовать вдоль передней и задней плоскостей. Фактически, зубы могут быть измельчены и вдоль одной передней плоскости, но количество возможной заточки оказывается почти в два раза меньше, чем при заточке на двух плоскостях. На рисунке ниже ясно показано, почему это происходит.

На рисунке ниже ясно показано, почему это происходит.

Перед заточкой необходимо очистить пилу от грязи, например смолы, и проверить значения углов шлифования. На некоторых пилах они записываются на диск.

Оборудование и материалы для заточки пильных полотен

При использовании абразивных дисков (особенно алмазных колес) желательно их охлаждать.

По мере повышения температуры микротвердость абразивных материалов уменьшается. Повышение температуры до 1000 ° C снижает микротвердость почти в 2-2,5 раза по сравнению с микротвердостью при комнатной температуре. Повышение температуры до 1300 ° C приводит к уменьшению твердости абразивных материалов почти в 4-6 раз.

Сверлим диск для дисковой пилорамы

сверлим диск для дисковой пилорамы Диск пильный 350х30 мм 24 зуб. по дереву CONSTRUCT WOOD BOSCH

Чем сверлить каленую сталь. Сверлим пилу из быстрореза

Маленькие хитрости. Сверлим каленую сталь. Есть много способов сверления каленой стали. Кто-то прожигает

Кто-то прожигает

Использование воды для охлаждения может привести к ржавчине на деталях и компонентах машины. Для устранения коррозии к воде добавляют воду и мыло, а также некоторые электролиты (карбонат натрия, кальцинированная сода, тринатрийфосфат, нитрит натрия, силикат натрия и т. Д.), Которые образуют защитные пленки. При обычном шлифовании чаще всего используются мыльные и содовые растворы и с тонким шлифованием. низкоконцентрированные эмульсии.

Однако при шлифовании пильных дисков дома с низкой интенсивностью шлифовальных работ круг часто не используется для охлаждения круга. не желая тратить время на это.

Чтобы увеличить шлифовальную способность абразивных дисков и уменьшить удельный износ, следует выбрать наибольший размер зерна, который обеспечивает требуемую чистоту поверхности заостренного зуба.

Чтобы выбрать размер зерна абразива, в соответствии со стадией измельчения, вы можете использовать таблицу в статье о шлифовальных стержнях. Например, если используются круги с бриллиантами, для черновой обработки можно использовать круги с размером зерна 160/125 или 125/100. 63/50 или 50/40. Круги с размерами зерен от 40/28 до 14/10 используются для удаления зубцов.

63/50 или 50/40. Круги с размерами зерен от 40/28 до 14/10 используются для удаления зубцов.

Окружная скорость круга при заточке зубов карбида должна составлять около 10-18 м / с. Это означает, что при использовании круга диаметром 125 мм частота вращения двигателя должна быть около 1500-2700 об / мин. Заточка более хрупких сплавов производится с меньшей скоростью из этого диапазона. При заточке карбидных инструментов использование жестких мод приводит к образованию повышенных напряжений и трещин, а иногда и к измельчению режущих кромок, в то время как износ колеса увеличивается.

При использовании заточных станков для пильных полос изменение относительного положения пилы и шлифовального круга может осуществляться по-разному. перемещение одной пилы (двигатель с кругом неподвижен), одновременное движение пилы и двигателя, перемещение только мотора с кругом (пильный диск неподвижен).

Производится большое количество шлифовальных машин различных функций. Самые сложные и дорогие программируемые комплексы способны обеспечить полностью автоматический режим шлифования, при котором все операции выполняются без участия рабочего.

В простейших и дешевых моделях после установки и закрепления пилы в положении, обеспечивающем требуемый угол заточки, все дальнейшие операции. поворот пилы вокруг ее оси (включение зуба), подача на шлифовку (контакт с кругом) и контроль толщины металла, удаляемого с зуба. производятся вручную. Такие простые модели целесообразно использовать дома, когда заточка циркулярных пил эпизодична.

Примером самой простой машины для является система, фотография которой показана на фотографии ниже. Он состоит из двух основных узлов. двигатель с кругом (1) и опорой (2), на которой установлена заостренная пила. Вращающийся механизм (3) служит для изменения угла полотна (при затачивании зубов скошенной передней плоскостью). С помощью винта (4) пила перемещается вдоль оси абразивного колеса . Это гарантирует, что заданное значение угла переднего шлифования будет установлено. Винт (5) используется для установки стопора в нужном положении, предотвращая чрезмерное попадание круга в межзубную полость.

Процесс заточки пильных дисков

Читайте так же

Пила устанавливается на оправке, зажатой с помощью конической (центрирующей) втулки и гайки, а затем устанавливается в строго горизонтальном положении с помощью механизма (3). Это обеспечивает угол наклона передней плоскости (ε 1) равна 0 °. В машинах для шлифовальных дисков, которые не имеют встроенной угловой шкалы в механизме наклона, это делается с помощью обычного гониометра маятника. В этом случае проверьте горизонтальность машины.

Вращение винта (4) механизма, обеспечивающего горизонтальное перемещение оправки с кругом, задает необходимый угол резания. Другими словами, пила перемещается в положение, где передняя плоскость зуба плотно прилегает к рабочей поверхности круга.

Маркер отмечает зуб, с которого начинается заточка.

Двигатель включен, а передняя плоскость заострена. вставка зуба в контакт с кругом и несколько перемещений пилы назад и вперед с одновременным нажатием зуба на круг. Толщина удаляемого металла регулируется количеством затачивающих движений и силой нажатия зуба на абразивное колесо. После заточки одного зуба пила извлекается из контакта с кругом, она включает один зуб и повторяется операция заточки. И так далее, пока маркер маркера не сделает полный круг, показывая, что все зубы заострены.

После заточки одного зуба пила извлекается из контакта с кругом, она включает один зуб и повторяется операция заточки. И так далее, пока маркер маркера не сделает полный круг, показывая, что все зубы заострены.

Заточка зуба наклонена на передней плоскости . Разница между заточкой скошенного зуба и заточкой прямого зуба заключается в том, что пилу нельзя устанавливать горизонтально, но с наклоном. с углом, соответствующим углу наклона передней плоскости.

Угол пильного диска устанавливается с использованием того же маятникового гониометра. Сначала устанавливается положительный угол (в данном случае 8 °).

После этого каждый второй зуб затачивается.

После затачивания половины зубов угол наклона пильного диска изменяется от 8 ° до 8 °.

И каждый второй зуб затачивается снова.

Заточка задней плоскости . Чтобы затачивать зуб на задней плоскости, необходимо, чтобы шлифовальный станок пильного диска позволял устанавливать пилу таким образом, чтобы задняя плоскость зуба находилась в одной плоскости с рабочей поверхностью абразивного колеса.

Если нет машины для заточки пильных дисков

Точно выдерживайте необходимые углы заточки, удерживая пилу в руках от веса. Задача невозможна даже для человека с уникальным глазом и завидной жесткостью рук. Самое разумное в этом случае. для создания простого устройства для заточки, что позволяет фиксировать пилу в определенном положении относительно круга.

Простейшим из таких инструментов для шлифовальных подставка, поверхность которой находится на том же уровне, что и ось шлифовального круга. Расположив на нем пильный диск, вы можете убедиться, что передняя и задняя плоскости зуба перпендикулярны пильному лезвию. И если верхняя поверхность стенда сделана мобильной. фиксируя одну сторону навесной, а другую. Опираясь на пару болтов, которые можно прикрутить и скрутить. то он может быть установлен под любым углом, получая возможность затачивать наклонный зуб на передней и задней плоскостях.

Правда, в этом случае одна из основных проблем остается нерешенной. Извлечение одного и того же переднего и заднего углов. Эта задача может быть решена путем фиксации центра пилы по отношению к абразивному колесу в нужном положении. Один из способов реализовать это. Сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Эта задача может быть решена путем фиксации центра пилы по отношению к абразивному колесу в нужном положении. Один из способов реализовать это. Сделать паз на поверхности опоры оправки, на которой установлена пила. Двигая оправу с кругом в канавке, можно будет выдержать требуемый угол реза зуба. Но для заточки циркулярных пил разного диаметра или угла заточки должна быть возможность либо переместить двигатель, либо опору, а вместе с ней и канавку. Другой способ обеспечить желаемый угол заточки более прост и установить на ступеньку стопов, фиксирующих диск в нужном положении. В конце статьи есть видео с демонстрацией такой адаптации.

Post Views: 2

Чем сверлить быстрорежущую сталь марки Р6М5 или HSS по европейскому обозначению? Например, мы сделали нож из полотна от механической пилы, и требуется в нем просверлить отверстия диаметром 5-6 мм под штифты для установки и закрепления накладок ручки.

Такая же операция может понадобиться для просверливания полотна ножовки по металлу из стали 1Х6ВФ, из которой можно сделать какие-то полезные изделия. Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Необходимый инструмент и образцы

Все рассмотренные и другие марки быстрорежущих сталей сверлятся с помощью копьевидных (перьевых) сверл по кафелю, имеющие различное исполнение. Так, например, хвостовики выполняются круглыми или шестигранными, что для основной работы – сверления, не имеет принципиального значения.

Они свободно продаются почти во всех строительных магазинах или точках, торгующих всевозможными инструментами. Что очень важно, сверла данного типа и назначения привлекательны тем, что стоят недорого.

Также для сверления быстрорежущих сталей понадобятся шарошки различной формы и исполнения. С их помощью обеспечивается точность, чистота, форма и необходимый диаметр просверленного отверстия.

Сверлить нам предстоит следующие образцы:

- кусок от рамной пилы из стали марки 9ХФ.

- полотно от ножовки по металлу из стали марки 1Х6ВФ.

- полотно от механической пилы из стали марки HSS.

Процесс сверления образцов быстрорежущих сталей

Начнем с полотна от ножовки по металлу. В качестве инструмента выберем подержанное перьевое сверло по кафелю, которое уже было не раз переточено на алмазном круге. То есть, от заводской заточки, которая дала бы, несомненно, лучший результат, давно ничего не осталось.

Вставляем наш инструмент в патрон электродрели и начинаем сверление без применения смазки или охлаждения. В качестве рабочего режима выбираем низкие обороты. Замечаем, что процесс идет медленно, но при определенном терпении через некоторое время на полотне получается коническое углубление, своего рода зенковка, вызванная формой нашего сверла.

Сверлим до тех пор, пока с другой стороны не появится бугорок.

После этого переворачиваем полотно и продолжаем процесс, ориентируясь по бугорку.

Поочередно сверля то с одной, то с другой стороны, добиваемся увеличения диаметра отверстия, пока не получим нужного размера.

Следующий образец – полотно от рамной пилы. Место сверления выбираем у основания зубьев, где материал имеет наибольшую твердость.

Процесс протекает также не очень быстро, но неуклонно. Это видно по постепенно увеличивающемуся объему стружки вокруг сверла.

Замечаем, что работа идет быстрее, если слегка покачивать инструмент из стороны в сторону. Это помогает удалению стружки из зоны реза.

Сверление с одной стороны продолжаем до тех пор, пока кончик инструмента не пройдет всю толщину металла и не образует маленький бугорок с другой стороны нашего образца.

Поскольку толщина металла больше, чем у полотна по металлу, придется на середине процесса заменить сверло или переточить то, которое мы используем. После этого переворачиваем образец и продолжаем сверление.

После этого переворачиваем образец и продолжаем сверление.

Буквально через несколько оборотов сверла образуется сквозное отверстие. Продолжая процесс, добиваемся требуемого диаметра под сопрягаемую деталь.

Доводим отверстие с помощью подходящей шарошки.

В нашем случае удобнее всего использовать инструмент конической формы. Ею легче и быстрее добиться требуемого размера отверстия и придать ему цилиндрическую форму.

Ведь после перьевого сверла с его большой конусностью, отверстие получается разным по диаметру: ближе к поверхности образца оно больше, а в центре меньше.

Приступаем к сверлению полотно от механической пилы.

Также для этого выбираем зону ближе к зубьям, поскольку в этом месте металл тверже благодаря особой закалке.

Процесс по сравнению с двумя предыдущими образцами, кажется, протекает быстрее. Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.

Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.

Довести отверстие до нужного диаметра и придания ему цилиндрической формы, как и в прошлых случаях, поможет одна из шарошек.Используя для сверления льняное масло (оно применяется при работе с нержавейкой и содержит в своем составе олеиновую кислоту), удастся повысить производительность, реже перетачивать инструмент и повысить чистоту обработки.

Практика показывает, что процесс сверления быстрорежущих сталей станет производительней, если вначале использовать сверла меньшего диаметра, а затем – большего.

В качестве инструментов для сверления быстрорежущих сталей некоторые мастера используют шурупы или винты, произведенные в Германии, и используемые для работы по бетону. Их отличительная черта – на головке есть литера «Н» (Hardened – закаленный).

Конечно, сверлить сталь надо до каления. А если вам попалась калёная заготовка (особенно толстая) – отпустите её, просверлите дырки обычным сверлом и снова закалите, если в этом есть необходимость. Но, не всегда такой вариант возможен и оправдан, иногда возникают нестандартные ситуации, в которых надо просверлить (продырявить) сталь уже сильно каленную.

Но, не всегда такой вариант возможен и оправдан, иногда возникают нестандартные ситуации, в которых надо просверлить (продырявить) сталь уже сильно каленную.

Ну, к примеру, сломалось лезвие ножа, или вы решили сделать нож из обломка пилы. Жаль выкидывать такой ценный материал, мастеровитые люди обычно таким вещам дают вторую жизнь…

Да, это не технологично, но народные умельцы придумали много различных способов, как сверлить калённую сталь, или – как делать в ней дырки. Чтобы это сделать меньшими усилиями, исходить надо из тех возможностей и материалов которые у вас есть, а также смотря для каких целей. Может быть, вместо отверстия, вас устроит просто прорезь болгаркой, в которую можно пропустить винт и закрепить деталь. Чтобы прорезь получилась меньше, надо делать её с двух сторон, а обрезной диск испльзовать самого маленького диаметра, т.е. почти стертый.

Перед сверлением надо хорошо обследовать сталь, насколько она твердая (крохкая), а отсюда уже выбирать методы. Если все-таки сталь хоть немножко гнется, а затем ломается (это можно определить по обломанному торцу или проведя напильником), то её можно просверлить и обычным сверлом по бетону с победитовыми напайками. Правда, сверло надо чтобы было острое. Заточку сверла, угол, тоже очень желательно сменить (подправить), сделать как у сверла по металлу, тогда процесс сверления пойдёт намного быстрее.

Если все-таки сталь хоть немножко гнется, а затем ломается (это можно определить по обломанному торцу или проведя напильником), то её можно просверлить и обычным сверлом по бетону с победитовыми напайками. Правда, сверло надо чтобы было острое. Заточку сверла, угол, тоже очень желательно сменить (подправить), сделать как у сверла по металлу, тогда процесс сверления пойдёт намного быстрее.

Но, победитовое сверло на обычном наждаке точить бесполезно, делать это надо только алмазном круге, тогда это можно будет сделать легко и без усилий. А если нет алмазного круга – просто возьмите новое сверло по бетону с победитовыми напайками.

При сверлении калёной стали надо достаточно сильно прижимать дрель и сверлить на больших оборотах (если сверло тупое или не заточено как по металлу), предварительно смазав место сверления спреем w-40 или маслом. Легче будет проделать отверстие, если сверлить сначала сверлом меньшего диаметра, а затем побольше. Площадь сопротивления будет меньше, а следовательно сверло будет идти в материал легче. ..

..

Тонкую сталь, под нож например, можно просверлить калёными стержнями или победитовыми, затачивать надо как сверло и сразу несколько штук (сделать пику и заточить 2 грани), и по мере их затупления менять. Пару минут и дырка готова…

Из своего опыта скажу, хорошо делать дырки в калёной стали цельносплавными победитовыми сверлами, у меня было парочку, диаметром на 6 мм. Заточив его как для металла, капнул маслеца, и – всё идёт как по маслу, на оборотах примерно 600-1000 об/минуту.

Следующий способ долгий, требует несколько часов, зато надежный. Дырку в стальной пластине можно легко протравить кислотой: серной, азотной, или хлорной, подойдет и 10-15%-я. Делаем из парафина бортик нужного диаметра и формы, капаем туда кислоту и ждем. Отверстие получается немножко больше чем диаметр бортика, это надо учитывать. Чтобы ускорить процесс, заготовку можно немножко подогреть, примерно до 45 градусов.

Если у вас есть сварочный аппарат, это тоже можно использовать. Дырку можно просто пропалить в заготовке или местно «отпустить», а затем просверлить. Оплавленные края зашлифовать затем и порядок.

Оплавленные края зашлифовать затем и порядок.

Или, мне удавалось выходить из положения ещё следующим методом: наметив место сверления каким-то сверлом, лишь бы видно было, и, затем, вокруг потыкал электродом, разогрев металл до красна в месте сверления – а затем, не дожидаясь пока металл остынет, тут же сверлю сталь обычным сверлом по металлу. Точки от сварки затем зачищаю кругом, и порядок. А если успели просверлить дырку пока металл не остыл – тут же его в воду, он ещё и закалится в этом месте…

Аналогично поступал, если надо было чуть разширить отверстие в стальной пластине. Напильник калёную сталь ну никак не брал… Тогда я сваркой разогревал металл, хотя бы до вишнёвого цвета, и – пока не остыло – подправлял, круглым напильником. Даже если сталь была уже почти серого цвета – напильник её ещё брал.

Есть, конечно, специальные сверла для таких целей, но они не дешевые, в пределах 4 долларов за штуку. Это трубчатые алмазные сверла для высоко углеродистых сталей.

Также подойдёт, хотя и не совсем идеально, перовидное сверло предназначенное для сверления стекла. Перовидным сверлом надо пользоваться аккуратно, сильно не жать, чтобы не сломать. Пластины там тонковатые, а сам победит хрупкий…

Сделать отверстие в стальной пластине можно ещё методом прожигания, на больших оборотах и специальной твёрдосплавной насадкой. Для этого делаем специальное «сверло». Из победитовой пластины (можно использовать зуб от дисковой пилы) делаем заготовку круглого сечения и затачиваем её под конус. Вставляем в электродрель и на больших оборотах прожигаем дырку в пластине. Вся операция занимает всего несколько минут.

Если сталь не очень крохкая, например, как на ножовке по дереву или на шпателе, то можно легко пробить дырку нужного диаметра пробойником, через потставку такого же или чуть большего диаметра.

Нержавейку сверлить будет намного легче, если капнуть паяльной кислоты в место сверления.

А если есть доступ на предприятие, где стоит электро-эрозионный станок, то на таком станке отверстия можно делать без проблем, в считанные минуты.

Ну, вот пока все методы сверления калёной стали. Появятся ещё какие-то, допишу. С того времени как я написал эту статью, я уже несколько это делал, так что заходите:) А если у Вас есть свой, уникальный метод сверления каленной стали, напишите.

В поисках лучших твердосплавных сверл для закаленной стали

Сверла являются одним из самых необходимых инструментов, которые могут можно найти в ящике с инструментами. Ваши дрели должны быть в состоянии прорезать отверстия в различных материалах, включая дерево, пластик, металл и другие, при соблюдении точных размеров и требований к качеству, чтобы быть эффективными для вашего бизнеса или продукта. Однако, если прилагаемые к нему сверла не справляются с поставленной задачей, то и самая лучшая дрель в мире вам не поможет. Эффективность вашей дрели на самом деле определяется не мощностью самой дрели, а битой.

Когда дело доходит до выбора подходящего твердосплавного сверла для закаленной стали, необходимо учитывать еще несколько факторов. В этом посте будет рассказано все, что вам нужно знать о сверлении закаленной стали, а также даны некоторые рекомендации по лучшим твердосплавным сверлам для закаленной стали, которые будут хорошо работать в соответствии с вашими конкретными требованиями.

В этом посте будет рассказано все, что вам нужно знать о сверлении закаленной стали, а также даны некоторые рекомендации по лучшим твердосплавным сверлам для закаленной стали, которые будут хорошо работать в соответствии с вашими конкретными требованиями.

Для начала нам необходимо иметь представление о процессе строительства буровых долот. Сплавы стали используются при производстве нескольких различных типов сверл, а не одного элемента. На конце некоторых сверл имеется дополнительное вещество, нанесенное на кончик или покрытое, чтобы они были более прочными или устойчивыми к ржавчине.

Из-за своей низкой стоимости и способности легко резать дерево, пластик и мягкую сталь, быстрорежущая сталь, сокращенно HSS, часто используется в производстве сверл и полотен для механических пил. Тот факт, что сверла из быстрорежущей стали режут быстрее, чем сверла из других сортов стали, объясняет их название. С другой стороны, несмотря на то, что быстрорежущая сталь подходит для широкого круга работ по техническому обслуживанию, она не подходит для более промышленного применения; здесь вступают в игру другие материалы.

Поскольку кобальтовые сверла изготавливаются из стального сплава, содержащего от 5 до 8 процентов кобальта, они способны прорезать сталь, а также другие твердые металлы, такие как чугун.

Титановые сверла часто изготавливаются из стали с титановым покрытием. Из-за этого они не так долговечны, как кобальтовые сверла, и их титановое покрытие с большей вероятностью со временем изнашивается.

Третий тип соединения известен как карбид, который в данном контексте относится к карбиду вольфрама и представляет собой комбинацию углерода и вольфрама. Биты, используемые для сверления с использованием твердого сплава, обычно состоят из стали и имеют твердосплавный наконечник. Из-за своей исключительной прочности они часто используются в различных отраслях промышленности. Они способны резать различные материалы, включая плитку, бетон и каменную кладку.

Тип сверла, который вам нужен, определяется рядом критериев, наиболее важным из которых является материал, который вы будете резать, а также необходимая длина сверла. Даже если они изготовлены из прочного материала, более длинные сверла, скорее всего, будут хрупкими и разобьются при поломке.

Даже если они изготовлены из прочного материала, более длинные сверла, скорее всего, будут хрупкими и разобьются при поломке.

Давайте посмотрим на уровень твердости, которым обладают различные типы сверл, а также на некоторые соображения, которые следует учитывать при выборе производителей твердосплавных сверл.

Какое сверло самое твердое?Твердый сплав является самым твердым материалом для сверл (он может быть до пяти раз тверже стали) и самым хрупким из всех материалов для сверл. Это может показаться нелогичным, но это правда. Из-за этого твердость — не единственный компонент, влияющий на общую прочность материала, когда речь идет об инструментах; скорее, это лишь один из нескольких факторов.

Поверхность материала определяется его твердостью, которая в основном связана с тем, насколько легко поцарапать или потускнеть его поверхность. С другой стороны, хрупкость относится к тому, насколько легко материал может разрушиться. Твердосплавные сверла по металлу чрезвычайно прочны и могут прорезать самые прочные материалы; тем не менее, они также хрупкие и могут разбиться, если с ними не обращаться должным образом. Твердосплавные сверла для закаленной стали — самые твердые сверла, доступные в настоящее время, что делает их идеальным выбором для сверления закаленной стали. Вольфрам и углерод объединяются, образуя вещество, известное как карбид. Твердосплавные сверла по металлу обычно изготавливаются из стали с твердосплавным наконечником на самом конце сверла.

Твердосплавные сверла по металлу чрезвычайно прочны и могут прорезать самые прочные материалы; тем не менее, они также хрупкие и могут разбиться, если с ними не обращаться должным образом. Твердосплавные сверла для закаленной стали — самые твердые сверла, доступные в настоящее время, что делает их идеальным выбором для сверления закаленной стали. Вольфрам и углерод объединяются, образуя вещество, известное как карбид. Твердосплавные сверла по металлу обычно изготавливаются из стали с твердосплавным наконечником на самом конце сверла.

Сверла с твердосплавными напайками наиболее долговечны, но, несмотря на свою прочность, они легко ломаются, поэтому при работе с ними важно соблюдать осторожность. Они широко используются в различных отраслях промышленности из-за огромной прочности, которой они обладают. Они способны резать бетон, кирпич, плитку и даже закаленную сталь.

Из-за этого они чаще всего используются в автоматизированном оборудовании, поскольку они не подходят для использования в ручных дрелях или других ручных процедурах, где они подвергаются давлению и могут сломаться. Когда подходят только самые прочные наконечники сверл, вы найдете их на самых разных предприятиях, включая, например, те, которые производят автомобили и аэрокосмические компоненты.

Когда подходят только самые прочные наконечники сверл, вы найдете их на самых разных предприятиях, включая, например, те, которые производят автомобили и аэрокосмические компоненты.

При определенных обстоятельствах корпус сверла будет изготовлен из менее хрупкого материала, а только наконечник будет изготовлен из карбида. Таким образом, поверхность сверления будет иметь тот же уровень твердости, что и карбид, но само сверло будет иметь стабильность материала, который менее хрупок и, следовательно, с меньшей вероятностью растрескивается. В других видах инструментов используются твердосплавные вставки, которые часто имеют форму треугольника или ромба и помещаются в инструмент, изготовленный из другого металла, например из углеродистой стали. Преимущество использования этого метода заключается в том, что он делает инструмент в целом менее хрупким, а также позволяет поворачивать твердосплавные пластины так, чтобы в случае износа режущей стороны обнажалась другая кромка.

Как это работает? После ковки или литья при высоких температурах большинство металлических изделий необходимо охлаждать до комнатной температуры после производства. Криогенные процедуры обеспечивают более регулируемый процесс обработки по сравнению с традиционным методом помещения их под воду для охлаждения, который был традиционным методом.

Криогенные процедуры обеспечивают более регулируемый процесс обработки по сравнению с традиционным методом помещения их под воду для охлаждения, который был традиционным методом.

Криогенная обработка — это одноразовый процесс, включающий охлаждение металла до криогенных температур (–238 °F или ниже) с помощью криогенной жидкости или газа. Криогенные температуры – это чрезвычайно низкие температуры. После этого температуру можно снова поднять до более высокого уровня, а затем дать остыть самостоятельно.

Поскольку каждый инструмент имеет свою уникальную пропорцию карбида вольфрама, вам может потребоваться поэкспериментировать с несколькими различными методами обработки, прежде чем вы найдете тот, который лучше всего подходит для ваших сверл.

Можно ли заточить твердосплавные сверла? Даже самые качественные сверла рано или поздно затупятся, и тогда вам нужно будет решить, будет ли более рентабельно их заточить или просто заменить на новые. Поскольку твердосплавные сверла для закаленной стали очень дороги, обычно в ваших интересах заточить их перед использованием. С другой стороны, твердосплавное сверло нельзя затачивать практически никаким точилом. Для успешного выполнения задачи вам понадобится соответствующее оборудование, которым в данном случае является шлифовальный круг с алмазной поверхностью.

Поскольку твердосплавные сверла для закаленной стали очень дороги, обычно в ваших интересах заточить их перед использованием. С другой стороны, твердосплавное сверло нельзя затачивать практически никаким точилом. Для успешного выполнения задачи вам понадобится соответствующее оборудование, которым в данном случае является шлифовальный круг с алмазной поверхностью.

Если у вас нет доступа к шлифовальному кругу, для вас может быть более практичным и экономичным обратиться к опытному специалисту, который сделает эту работу за вас. Таким образом, несмотря на то, что заточить твердосплавные сверла с отверстиями для СОЖ можно самостоятельно, для этого требуется определенное оборудование, и вам также может быть полезно получить некоторые инструкции.

Преимущества использования твердосплавных сверл для закаленной сталиТвердосплавные сверла по сравнению с обычными сверлами по стали, цельные твердосплавные сверла оптом для закаленной стали имеют ряд преимуществ, включая следующие:

(1) Обладает хорошей жесткостью и высокой прочностью, несложно добиться высокой точности сверления.

(2) Сверло для плитки из твердого сплава способно быстрее сверлить и полезно для сверления сложных материалов.

(3) Твердосплавные сверла имеют высокий уровень износостойкости и способны эффективно уменьшить поломку кромки.

(4) Эффективность удаления стружки с многослойной геометрической режущей кромки значительно улучшена, и она имеет низкое сопротивление резанию.

(5) В дополнение к прямому хвостовику, который является наиболее распространенным типом хвостовика, существует множество других разновидностей хвостовиков, каждый из которых совместим с определенным типом сверлильного станка или токарного станка.

(6) Карбид вольфрама не всегда используется для изготовления твердосплавных сверл с отверстиями для подачи СОЖ для закаленной стали. Иногда твердые твердосплавные сверла оптом изготавливаются полностью из карбида вольфрама. Вместо того, чтобы полностью изготавливаться из карбида вольфрама, некоторые сверла имеют покрытие из карбида вольфрама. Из-за того, как долго они служат, они чрезвычайно ценны в горнодобывающей, строительной и сельскохозяйственной отраслях.

Из-за того, как долго они служат, они чрезвычайно ценны в горнодобывающей, строительной и сельскохозяйственной отраслях.

Однако, как и любое другое сверло, твердосплавные сверла с отверстиями для охлаждающей жидкости со временем теряют свою остроту и эффективность. Их можно затачивать в механических мастерских, что также помогает увеличить срок их службы. Долговечность производителей твердосплавных сверл Huana делает их гораздо более устойчивыми к износу, чем другие типы сверл. Твердосплавные сверла для закаленной стали не обладают таким же уровнем долговечности, как твердосплавные сверла, что в процессе их использования может сэкономить пользователю как деньги, так и время.

Как работает твердосплавное сверло при сверлении закаленной стали?

При сверлении закаленной стали скорость твердосплавного сверла абсолютно необходима. При бурении с высокой скоростью долото будет нагреваться до высоких температур, что приведет к его повреждению. Из-за этого сверление через закаленную сталь должно выполняться с небольшой скоростью вращения в минуту и скоростью подачи. Как правило, скорость подачи как минимум на 50 % ниже, чем для стали с более низкой твердостью. В большинстве случаев скорость примерно на 30 процентов ниже, чем у незакаленного материала.

Из-за этого сверление через закаленную сталь должно выполняться с небольшой скоростью вращения в минуту и скоростью подачи. Как правило, скорость подачи как минимум на 50 % ниже, чем для стали с более низкой твердостью. В большинстве случаев скорость примерно на 30 процентов ниже, чем у незакаленного материала.

- Наденьте защитные очки

Защитные очки, закрывающие лицо по бокам, обеспечат вам повышенную защиту. Защита глаз необходима, так как даже небольшой кусочек металла может нанести значительный вред глазу человека. Создайте углубление Сначала измерьте, а затем отметьте расположение отверстия. Затем с помощью кернера и молотка сделайте небольшую ямочку. Когда сверление только начинается, сверло имеет тенденцию к блужданию. В результате углубление способствует тому, что сверло становится более устойчивым. Углубление также можно использовать в качестве ориентира для сверления отверстия в правильном месте.

- Зажмите для безопасности

Убедитесь, что кусок металла находится на ровном и безопасном месте. Не рекомендуется работать дрелью одной рукой, одновременно удерживая металл другой рукой. Для фиксации металла рекомендуется использовать зажим.

Не рекомендуется работать дрелью одной рукой, одновременно удерживая металл другой рукой. Для фиксации металла рекомендуется использовать зажим.

- Использовать смазку

Важно наносить смазку не только на поверхность сверления, но и на сверло. Этот процесс следует повторять между каждой операцией бурения, чтобы снизить температуру.

- Вращайте дрель с постоянной скоростью

С помощью сверла, желательно из твердого сплава, с рекомендуемой скоростью просверлите закаленный насквозь стальной металл. Более крупные сверла требуют еще более медленных скоростей.

Заключение

Если вы когда-либо работали с закаленной сталью, то знаете, что стандартное сверло не сможет проникнуть в материал. Поскольку это сверла с самым высоким уровнем твердости, цельные твердосплавные сверла оптом — лучший вариант для вас. Благодаря прочным и жаростойким свойствам, они являются сверлами, которые лучше всего подходят для работы с закаленной сталью. Вам следует выбрать лучшее твердосплавное сверло HUANA, которое включает твердосплавные сверла для закаленной стали. Если вы заинтересованы в том, чтобы узнать цены на твердосплавные сверла, не стесняйтесь обращаться к нам. Если у вас есть какие-либо вопросы относительно наших твердосплавных сверл, напишите нам! Мы с радостью ответим на любые ваши вопросы и поможем найти необходимую информацию.

Вам следует выбрать лучшее твердосплавное сверло HUANA, которое включает твердосплавные сверла для закаленной стали. Если вы заинтересованы в том, чтобы узнать цены на твердосплавные сверла, не стесняйтесь обращаться к нам. Если у вас есть какие-либо вопросы относительно наших твердосплавных сверл, напишите нам! Мы с радостью ответим на любые ваши вопросы и поможем найти необходимую информацию.

Как сверлить закаленную сталь? Краткое руководство 2020

Как сверлить закаленную сталь? Краткое руководство 2020 | МоторманнерСуществует факт, что по сравнению со сверлением дерева сверлить металл или сталь было бы труднее. Если вы не знаете, как сверлить закаленную сталь, вы можете затупить сверла намного быстрее. Таким образом, необходимо просто убедиться, что используется сверло, предназначенное для стали, такое как кобальтовое сверло. Эти сверла по дереву имеют специальное острие, которое не работает с металлом.

Как сверлить закаленную сталь? Ваш помощник для успешного бурения

Но сначала, что такое сверла?

Так какую дрель лучше всего использовать?

Теперь, как сверлить закаленную сталь?

Основные советы по безопасности дрели

Правильно одевайтесь

Правильно заряжайте дрель

Правильно обращайтесь с дрелью

Проверьте дрель

Закрепите деталь

Отметьте глубину

3, 901 Прежде всего?

Сверла считаются режущими инструментами, используемыми для удаления материалов, которые могут создавать отверстия. Они могут быть разных размеров и форм и могут создавать различные отверстия в разных материалах. Чтобы вы могли создавать отверстия, эти сверла должны быть прикреплены к сверлу, которое заставит их прорезать заготовку, особенно за счет вращения. И, наконец, сверло захватывает верхний конец сверла, который называется хвостовиком в патроне.

Они могут быть разных размеров и форм и могут создавать различные отверстия в разных материалах. Чтобы вы могли создавать отверстия, эти сверла должны быть прикреплены к сверлу, которое заставит их прорезать заготовку, особенно за счет вращения. И, наконец, сверло захватывает верхний конец сверла, который называется хвостовиком в патроне.

Кроме того, сверла также поставляются стандартных размеров. Существуют также определенные специализированные сверла, которые могут создавать отверстия с некруглым поперечным сечением. Для типов сверл, которые вы, возможно, захотите выбрать, эта статья может помочь.

Так какую дрель лучше всего использовать?

В большинстве случаев сверла с твердосплавными наконечниками действительно идеально подходят для автомехаников, слесарей или других специалистов по сверлению закаленной стали. Их также можно использовать для высверливания сломанных болтов, сверл, метчиков и шпилек.

Они также могли резать твердую сталь, такую как кольца подшипников, штампы и сейфы. Действительно, этот разработан для предотвращения сколов, а также для более быстрого рассеивания тепла. И на самом деле, эти сверла определенно предназначены для использования только с закаленной сталью и плохо работают с этими более мягкими материалами. Этот набор сверл по каменной кладке также является мудрым выбором для отличного выбора сверл.

Действительно, этот разработан для предотвращения сколов, а также для более быстрого рассеивания тепла. И на самом деле, эти сверла определенно предназначены для использования только с закаленной сталью и плохо работают с этими более мягкими материалами. Этот набор сверл по каменной кладке также является мудрым выбором для отличного выбора сверл.

Набор ударных сверл по каменной кладке премиум-класса DEWALT из 7 предметов — через Amazon

Проверьте текущую цену на Amazon

Теперь, как сверлить закаленную сталь?

Несмотря на то, что сверление закаленной стали довольно сложное дело, все же соблюдение правильных шагов при этом может сделать задачу успешной. При выполнении шагов учитывайте следующее:

1

Нанесите немного масла на сталь, чтобы смазать и охладить сверло. От жары лезвие тупится намного быстрее. Для сверления стали потребуется более медленная скорость сверления, чем слишком высокая, а также выделяется больше тепла.

2

Затем поместите деревянный брусок под стальную заготовку. Это позволит сверлу войти в дерево, а не затупить сверло на куске бетона.

Это позволит сверлу войти в дерево, а не затупить сверло на куске бетона.

3

Если у вас есть правильное острое сверло, немного масла и дрель с регулируемой скоростью, вы можете сверлить листовой металл или сталь, не повреждая сверло.

4

Если вы хотите увеличить отверстие, то сверло большего размера будет часто вибрировать и производить дребезг, который будет давать ужасный 5- или 6-сторонний край, а не гладкий точный край в отверстии.

5

Итак, решение этой проблемы — использовать наждачную бумагу. Просто сложите примерно 1 x 2-дюймовый кусок наждачной бумаги пополам гладкой стороной наружу, чтобы не поцарапать заготовку.

6

Теперь поместите его над отверстием для увеличения, положите сверло на наждачную шкурку над отверстием и начинайте сверлить. Автоматически он будет центрироваться. Тогда наждачная шкурка пропускала бы сверло легко и гладко и давала бы красивую ровную кромку без следов дребезга.

Руководствуясь этими шагами, сверление закаленной стали станет немного проще и удобнее.

Основные советы по безопасности при сверлении

При сверлении закаленной стали или любых других операциях по сверлению безопасность действительно имеет первостепенное значение. При этом учитывайте следующие советы по безопасности:

Одевайтесь правильно

Действительно, профилактика является одним из наиболее важных шагов, которые следует учитывать. Это определенно верно, когда вы работаете с ручными инструментами из вашего лучшего набора инструментов. Избегайте мешковатой одежды или одежды с длинными рукавами, убирайте длинные волосы назад и всегда носите защитные очки.

Также необходимо подготовить место для бурения. Это будет включать физическое пространство, в котором пользователь будет бурить, а также окружающее пространство. Домашние животные и дети не должны находиться в зоне сверления, поскольку отвлечение внимания при работе с электроинструментом может причинить вам вред. Кроме того, удалите некоторые посторонние материалы из области.

Правильная зарядка дрели

Аккумуляторная дрель-шуруповерт должна быть правильно подготовлена к использованию. Температура не должна быть слишком высокой или слишком низкой, так как это может привести к замерзанию или выходу из строя батареи. Те аккумуляторы, которые слишком холодные или слишком горячие, могут выйти из строя, если их подключить к дрели.

Правильно обращайтесь с дрелью

Электродрель необходимо держать за основание, а не за наконечник, куда вставляется сверло. Также важно, чтобы вы не переносили дрель через спусковой крючок. Дрели со съемными аккумуляторами должны оставаться отдельно от аккумуляторных блоков до момента их использования.

Проверка дрели

Необходимо убедиться, что дрели находятся в рабочем состоянии. Также важно, чтобы вы зарегистрировали недавно купленную дрель у производителя и регулярно проверяли ее на предмет отзыва.

Закрепите деталь

Закрепите незакрепленные предметы, такие как металлические листы или доски, с помощью зажима или других тяжелых предметов. Это будет служить двойной цели: удерживать материал устойчивым, чтобы отверстие было помещено в нужное место, и закреплять материал, чтобы он не улетел и не ударил кого-то.

Просверлите пилотные отверстия или используйте кернер. Центровочный керн сделает небольшое углубление в древесине, которое будет ориентировать сверло, а также предотвратит проскальзывание, если сверление уже началось.

Отметить глубину

Это приведет к тому, что вам придется точно сверлить, чтобы не перебраться и не разрушить проект или не уйти, а также начать заново. Рассмотрите возможность использования изоленты, которая будет обернута вокруг сверла на нужной глубине, что четко предупредит пользователя, как только глубина будет достигнута.

Вы должны руководствоваться этими советами, чтобы быть в безопасности в процессе сверления. В связи с тем, как отремонтировать, а также заточить сверла по металлу, может помочь это видео. Если вы будете руководствоваться этими советами, то не только правильно справитесь со сверлением закаленной стали, но и обезопасите себя.

В связи с тем, как отремонтировать, а также заточить сверла по металлу, может помочь это видео. Если вы будете руководствоваться этими советами, то не только правильно справитесь со сверлением закаленной стали, но и обезопасите себя.

В самом деле, когда у вас есть нужные инструменты, которые могут быть найдены в вашем лучшем ящике с инструментами вместе со ступенями, сверлить закаленную сталь будет намного проще. Это может быть только сложно, но это также может быть полезным, если вы правильно это сделаете.

Если эта статья была вам полезна, не стесняйтесь ставить лайки, делиться ею и комментировать!

Нажмите, чтобы оценить этот пост!

[Всего: 0 Среднее: 0]

https://motormanner.com/ является участником партнерской программы Amazon Services LLC, партнерской рекламной программы, предназначенной для предоставления сайтам средств для получения платы за рекламу за счет рекламы и ссылок на amazon.com. Amazon, логотип Amazon, AmazonSupply и логотип AmazonSupply являются товарными знаками Amazon.