Как просверлить рельсу в домашних условиях: Виды сверл для сверления рельс Rail

alexxlab | 26.12.1990 | 0 | Разное

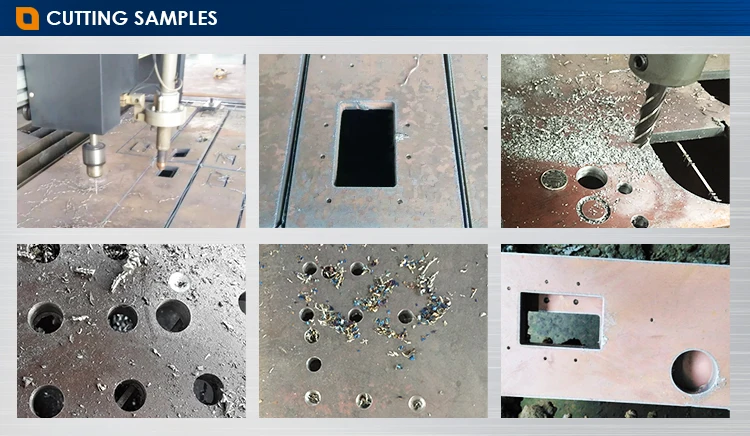

Сверление отверстий в рельсах – NZIZN.RU

Виды сверл для сверления рельс

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверление нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, Которые могут быть Оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальными переходниками под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируем Необходимую устойчивость при сверления.

Сверла серии RAIL бывают двух видов:

| 1. Спиральные сверла, изготовленные из быстрорежущих стали М2, применяются для сверления рельсов и подготовки отверстий для болтовых соединений небольших диаметров 9,8х30 мм 10,2х30 мм. Хвостовик Weldon 19 позволяет применять эти сверла на рельсосверлильних магнитных сверлильных станках. |

| 2. С твердосплавным пластинами ТСТ применяются для сверления отверстий от 12 мм и выше, в любых видах рельсовой стали Р50, Р65, Р75. Такие сверла изготовлены методом порошковой металлургии и Оснащены твердосплавным пластинами из карбид вольфрама. |

Твердосплавные корончатые сверла серии Rail Разработаны специально для сверления рельсовой стали. Достигается это благодаря особой геометрии режущих кромок, и специальной заточке твёрдосплавных зубьев, что позволяет достичь эффективного сверления для данного вида стали и большого срока службы. Расширяющаяся канавка на корпусе сверла облегчает отвод стружки, а специальное покрытие Снижает трение при сверления и обеспечивает оптимальную скорость и ресурс.

Наиболее популярные размеры для сверления рельс 22х30 28х30 34х30 36х30 10,2х30 9,8х30 мм. Все сверла изготовлены с хвостовиком Weldon 19 (Уэлдон).

Ключевым моментом при выполнении сверления рельсовой стали является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве. СОЖ как правило поставляется в виде концентрата, який необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие Сожа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверления.

Рельсосверлильный станок с электроприводом 1 кВт

Рельсосверлильный станок с электрическим двигателем моделей 1024В и 1000 (РСС) оснащен электроприводом и предназначен для сверления отверстий под Стыковые болты и рельсовые соединители в объемнозакаленных и незакаленных рельсах типов Р50, Р65 и Р75 для крепления рельс друг к другу и к шпалам.

Любой, кто видел сложенный штабелями рельсы, наверняка задавался вопросом о том, как же скрепляют между собой эти монолитные стальные громадины. Точнее даже не как скрепляют, а как делают отверстия для креплений, ведь повредить рельс, способный выдерживать ежедневное передвижение многотонных составов, кажется невозможным. Для производства отверстий в рельсах долгое время использовалась тяжёлая путевая техника, требующая больших затрат средств и времени на эксплуатацию, сегодня же существуют станки рельсосверлильные с электрическим двигателем, управляемые одним человеком.

Применение рельсосверлильного станка с электроприводом.

Рельсосверлильный станок используется для прокладки новых участков путей и для текущего, либо капитального ремонта уже существующих отрезков железной дороги. При этом РСС может быть использован как дополнение к крупной рельсорезной технике, так и как основное устройство для работы.

Устройство станка рельсосверлильного с электроприводом.

Основа станка, его электрический двигатель мощностью 1 кВт. Данный двигатель был выбран потому, что он имеет высокие показатели надёжности и экономии электроэнергии.

Данный двигатель был выбран потому, что он имеет высокие показатели надёжности и экономии электроэнергии.

Каркас, ручки и крепления станка выполнены из конструкционной стали, что повышает прочность самого устройства, а также надёжность установки агрегата на рельс. Корпус редуктора сделан из алюминия, что позволило нам сильно понизить вес станка РСС, а не пожертвовав его надёжностью и крепостью. Станок имеет жидкостную систему охлаждения сверла.

Для крепления к рельсам в РСС модели 1000 есть особый восторг, позволяющий надёжно устанавливать станок на различные типоразмеры рельс. Крепёжная система разработана под использующиеся у нас типы рельс, поэтому РСС устанавливается на рельс «намертво», пресекая вибрацию и тем более передвижение. РСС может использовать для сверления свёрла с твердосплавной пластиной, сменной или напаянной, и стандартные свёрла из быстрорежущих стали.

Так же в станок встроен механизм экстренного прекращения работы, что резко Снижает травматизм и шанс испортить заготовку.

Рельсосверлильный станок гораздо выгодней для использования, чем тяжёлая техника. Его можно привезти на личном транспорте, благо габариты и вес в 15.5 кг позволяют, в любую точку работ, тогда как тяжёлая техника требует долгой и затратной транспортировки. К тому же, нередко тяжёлая техника для сверления рельс просто не может пройти в назначенной место, тогда появляется необходимость транспортировать материал к агрегата и обратно. РСС же может работать прямо на месте прокладки путей, полностью исключая какие-либо лишние передвижения. Кроме этого, РСС очень удобен в эксплуатации, потому как выполнен по всем требованиям эргономики. Надёжной крепление устраняет вибрацию при работе, а значит, оператор будет меньше уставать и его продуктивность повысится. Все операции РСС выполняет автоматически, от железнодорожного рабочего требуется только передвигать и закрепл его.

Для движения по рельсам станок имеет колёсики, поэтому без каких-либо проблем управляется и передвигается одним человеком. На случай приближения поезда предусмотрена возможность оперативного демонтажа рельсосверлильного станка РСС с путей, чтоб избежать столкновения. Это возможно благодаря системе электронного отвода шпинделя в исходное положение в любой момент цикла сверления, позволяющей также прервать сверление в случае поломки режущего инструмента.

На случай приближения поезда предусмотрена возможность оперативного демонтажа рельсосверлильного станка РСС с путей, чтоб избежать столкновения. Это возможно благодаря системе электронного отвода шпинделя в исходное положение в любой момент цикла сверления, позволяющей также прервать сверление в случае поломки режущего инструмента.

сверла железнодорожные

Наша компания ООО «АЛЬЯНС» предлагает к поставке сверла железнодорожные для сверления отверстий диаметром 22 мм, 28 мм, 36мм в объемно закаленных рельсах на рельсосверлильных станках СТР-1, СТР-2, СТР-3, РСМ-1М и МП6-1515

Предлагаем сверла укороченные повышенной жесткостью с механическим креплением сменных многогранных твердосплавных пластин МС 138-146

- сверло 22 мм с цилиндрическим хвостовиком с механическим креплением пластин и подвод СОЖ

- сверло 28 мм с цилиндрическим хвостовиком с механическим креплением пластин и подвод СОЖ

- сверло 36 мм с цилиндрическим хвостовиком с механическим креплением пластин и подвод СОЖ

Сверла с механическим креплением сменных многогранных твердосплавных пластин (МС-146), в том числе с однослойными или многослойным износостойких покрытием, предназначены для сверления отверстий на станках с ЧПУ, автоматических линиях и агрегатных станках, удовлетворяющих установленным для них нормам точности и жесткости, с мощностью привода 7. 30 кВт. Радиальная жесткость системы «станок-приспособление-инструмент-деталь» (СПИД) должна быть не мене 8000 15000 Н / мм в зависимости от диаметра сверла.

30 кВт. Радиальная жесткость системы «станок-приспособление-инструмент-деталь» (СПИД) должна быть не мене 8000 15000 Н / мм в зависимости от диаметра сверла.

Сверла выпускаются с цилиндрическим хвостовиком, имеют внутренний подвод СОЖ и Оснащены фиксируемыми винтами двумя пластинами с центральным отверстием.

При установке сверл на станке с применением Специальных переходных патронов и устройств для подвода СОЖ, Возможны следующие конструктивные варианты.

- Вращающееся сверло. подвод СОЖ осуществляется через специальное съемное кольцо.

- Невращающееся сверло. подвод СОЖ осуществляется через ниппель.

Установку сверла в невращающемся варианте можно производить без специального переходного патрона. непосредственно за цилиндрический хвостовик с Подводя СОЖ через ниппель.

Применение сверл позволяет получать Не только отверстия номинального диаметра, но и производить растачивание при радиально смещения сверла, а также зенкерование.

Большим преимуществом является возможность сверления при засверловке по косой, выпуклой или вогнутой поверхностям. При использовании сверл с твердосплавным пластинами, производительность возрастает в 2 2,5 раза по сравнение со стандартными сверлами из быстрорежущих стали.

При использовании сверл с твердосплавным пластинами, производительность возрастает в 2 2,5 раза по сравнение со стандартными сверлами из быстрорежущих стали.

В качестве смазочно-охлаждающей жидкости при работе сверл применяется 5% раствор эмулсола в воде (ГОСТ 1975-75) с расходом 20. 60 л / мин и давление 0,2 МПа. СОЖ в виде струй отражается от дна отверстия, охлаждает режущие кромки и транспортирует стружку по стружечными канавкам.

Сверла с механическим креплением сменных многогранных твердосплавных пластин укороченные, повышенной жесткости, для рельсосверлильных работ ТУ2.035.1143-93

Сверла укороченные повышенной жесткости с механическим креплением сменных многогранных твердосплавных пластин диам. 22, 36 мм предназначены для сверления отверстий глубиной до одного диаметра в деталях из легированной и закаленное стали, на станках с ЧПУ, Специальных станках и автоматических линиях.

Большим преимуществом является применение сверл повышенной жесткости при сверление отверстий в объемно-закаленных железнодорожных рельсах на переносных станках типа СТР-1, СТР-2, СТР-3, РСМ-1м, 3023, 3028 как в стационарных, так и в полевых условиях, а также на Специальных рельсорезных. сверлильных станках типа МП6-1515.

сверлильных станках типа МП6-1515.

Внимание! Во время работы периодически проверять затяжку винтов. Смену или поворот пластин осуществлять в холодном состоянии, при этом тщательно очищать Посадочное гнездо пластины от стружки и металлической пыли.

при сверления должна быть обеспечена надежная защита от разбрызгивающейся СОЖ, сходящий стружки, диска, образующегося в момент выхода сверла.

Материал пластин. твердый сплав групп применения МТ-2 (МС 146, МС 1460, МС-1465), PT40 с износостойкими напылением

- пластина для сверла 22 мм. WCMX050308 (2008-9156)

- пластина для сверла 36 мм. WCMX06T308 (2008-5055)

Сверла с напайной твердосплавной пластиной Т5К10, Т15К6, ВК8 укороченные для рельсосверлильных работ ТУ2.035.636

- сверло с цилиндрическим хвостовиком 22 мм Т15К6

- сверло железнодорожное 22,0 ц / х с напайной твердосплавной пластиной Т5К10

- сверла ж / д 22 с цилиндрическим хвостовиком ВК8

- сверло с цилиндрическим хвостовиком 36 мм Т15К6

- сверло железнодорожное 36,0 ц / х с напайной твердосплавной пластиной Т5К10

- сверла ж / д 36 с цилиндрическим хвостовиком ВК8

- сверло с конический хвостовик 22 мм Т15К6, Т5К10, ВК8

- сверло с конический хвостовик 36 мм Т15К6, Т5К10, ВК8

ООО «Альянс» г. Ярославль предлагает оптовые поставки пластин для сверла с механическим креплением твердосплавных пластин МС:

Ярославль предлагает оптовые поставки пластин для сверла с механическим креплением твердосплавных пластин МС:

- Пластина WCMX050308 МС2210 с точечным стружколомом, с отверстием 3,4 мм для сверла 22-28мм с мехеханическим креплением пластин 2008-9156 (ломанный треугольник)

- Пластина WCMX050308 МС146 с точечным стружколомом, с отверстием 3,4 мм для сверла 22-28мм с мехеханическим креплением пластин 2008-9156 (ломанный треугольник)

- Пластина WCMX050308 МС1465 с точечным стружколомом, с отверстием 3,4 мм для сверла 22-28мм с мехеханическим креплением пластин 2008-9156 (ломанный треугольник)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 3,4 мм WCMX050308 МС146 для сверла ф 22-28мм с мех.кр.пл. 2008-9156 (ломанный треугольник)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 3,4 мм WCMX050308 МС1465 для сверла ф 22-28мм с мех.кр.пл. 2008-9156 (ломанный треугольник с напылением)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 3,7 мм WCMX06T308-37 МС146 для сверла ф 36мм с мех.

кр.пл. 2008-5056 (ломанный треугольник)

кр.пл. 2008-5056 (ломанный треугольник) - Пластина 6-гр.С точеч.стружколомом внутр.Ф 3,7 мм WCMX06T308-37 МС1465 для сверла ф 36мм с мех.кр.пл. 2008-5056 (ломанный треугольник с напылением)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 4,4 мм WCMX06T308-44 МС146 для сверла ф 36мм с мех.кр.пл. 2008-5056 (ломанный треугольник)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 4,4 мм WCMX06T308-44 МС1465 для сверла ф 36мм с мех.кр.пл. 2008-5056 (ломанный треугольник с напылением)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 4,4 мм WCMX08T308-44 МС121-118 для сверла ф 50-60мм с мех.кр.пл. 2008-5073 (ломанный треугольник)

- Пластина 6-гр.С точеч.стружколомом внутр.Ф 4,4 мм WCMX08T308-44 МС221-259 для сверла ф 50-60мм с мех.кр.пл. 2008-5073 (ломанный треугольник)

вернуться на главную страницу сайта

Сверление отверстий в рельсахРазработан для быстрого и точного сверления всех типов железнодорожных или трамвайных рельсов твердостью до 270 HB (при более высокой твердости обращаться к производителю). сверление отверстий для рельсовых соединитель спиральнымы сверлами твердостьюдо 270 HB (при более высокой твердости обращаться к производителю) .Полые сверла: — сокращение времени сверления- превосходное состояние поверхност — уменьшение количества стружки

сверление отверстий для рельсовых соединитель спиральнымы сверлами твердостьюдо 270 HB (при более высокой твердости обращаться к производителю) .Полые сверла: — сокращение времени сверления- превосходное состояние поверхност — уменьшение количества стружки

Разработан для быстрого и точного сверления всех типов железнодорожных или трамвайных рельсов твердостью до 325 HB (при более высокой твердости обращаться к производителю).

Твердосплавные технологии.Легкий, надежный и экономичный.Быстрота и точность: отверстие Ø 36 мм в рельсах UIC 60 за 40 секунд. Ручная подача, смазка под давлением через сверло.

Ручная подача, смазка под давлением через сверло.

ручная подача. сверление отверстий до Ø 38 мм, сверло с конусом Морзе (возможен конус Морзе и сверла с плоскими наконечниками) .Трансмиссия с 1 или 2 скоростями.Широкий выбор скоростей вращения сверла.Может работать со сверлами со стандартным или плоским наконечником.

PR8: автоматическая подача.PR8 DUAL: ручная или автоматическая подача сверла.сверление отверстий в Ø38 мм, сверло с конусом Морзе (возможен конус Морзе и сверла с плоскими наконечниками) .Трансмиссия с 1 или 2 скоростями.Широкий выбор скоростей вращения сверла.

Сверла серии Rail используются для сверления таких материалов, как железнодорожные рельсы, а также могут применяться при сверление нержавеющий стали, меди, никеля, магния, цинка, чугуна. Благодаря высокому качеству и инновационным техническим решениям, твердосплавные корончатые сверла для рельс заслужили популярность у многих пользователей.

Для выполнения отверстий в рельсах используются специальные магнитные станки, Которые могут быть Оснащены электрическим или бензиновым двигателем. Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальными переходниками под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируем Необходимую устойчивость при сверления.

Такие станки как правило используются, когда нужно просверлить отверстия под болты заземления, рельсовую контактную систему и изоляционные стыки. Благодаря специальными переходниками под различные профили рельс, обеспечивается легкое позиционирование, обслуживание и сверление. А при помощи быстрозажимной системы, автоматически задается высота отверстий и расстояние между ними, обеспечивается оптимальное давление на подошву рельса, гарантируем Необходимую устойчивость при сверления.

Сверла серии RAIL бывают двух видов:

| 1. Спиральные сверла, изготовленные из быстрорежущих стали М2, применяются для сверления рельсов и подготовки отверстий для болтовых соединений небольших диаметров 9,8х30 мм 10,2х30 мм. Хвостовик Weldon 19 позволяет применять эти сверла на рельсосверлильних магнитных сверлильных станках. | |

2. С твердосплавным пластинами ТСТ применяются для сверления отверстий от 12 мм и выше, в любых видах рельсовой стали Р50, Р65, Р75. Такие сверла изготовлены методом порошковой металлургии и Оснащены твердосплавным пластинами из карбид вольфрама. Такие сверла изготовлены методом порошковой металлургии и Оснащены твердосплавным пластинами из карбид вольфрама. |

Твердосплавные корончатые сверла серии Rail Разработаны специально для сверления рельсовой стали. Достигается это благодаря особой геометрии режущих кромок, и специальной заточке твёрдосплавных зубьев, что позволяет достичь эффективного сверления для данного вида стали и большого срока службы. Расширяющаяся канавка на корпусе сверла облегчает отвод стружки, а специальное покрытие Снижает трение при сверления и обеспечивает оптимальную скорость и ресурс.

Наиболее популярные размеры для сверления рельс 22х30 28х30 34х30 36х30 10,2х30 9,8х30 мм. Все сверла изготовлены с хвостовиком Weldon 19 (Уэлдон).

СТР-2Д! ОБЗОР! Сверление отверстий в рельсу, диаметр Сверла НА 36!!

Ключевым моментом при выполнении сверления рельсовой стали является подача в зону резки СОЖ (смазывающей охлаждающей жидкости) в достаточном количестве. СОЖ как правило поставляется в виде концентрата, який необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие Сожа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверления.

СОЖ как правило поставляется в виде концентрата, який необходимо разбавлять перед работой простой водой в определенной пропорции. Отсутствие Сожа существенно повышает нагрузку на привод (электрический или бензиновый), что отрицательно сказывается на сроке службы станка и тем более на ресурсе корончатых сверл. Производительность без смазки и охлаждения падает более чем в 5 раз, из-за перегрева и трения возникающего при сверления.

— Гидравлические рельсосверлильные станки

Рельсосверлильному оборудованию удалось проделать значимый путь развития и совершенствования с 19-го столетия. Изначально использовались при сверления рельс ручные агрегаты, нуждаясь во множестве расходных материалов (пластин и сверл) и трудовых ресурсов. Такое рельсосверлильное оборудование могло эксплуатироваться лишь с привлечением бригады рабочих от 4-5 человек.

В комплектацию современных станков входят силовые приводы, предусмотрена автоматизация с повышением общего качества и оперативности необходимых работ. Вся работа агрегата может выполняться одним оператором в течение всей смены. Современнее станки обращают на себя внимание уникальной конструкцией, с возможностью удобного, точного, оперативного и надежного крепления на любых видах рельсов (включая VIC 50/54/60, S 49/54) с их сверлением. Силовыми агрегатами в рельсосверлильных станках обычно используются электромоторы, подобно магнитно-сверлильным станкам. Работа электромоторов поддерживается от 220-240В. Такие станки отличаются специальной зажимной рамой, несущей силовую установку. Производится надежная установка зажимной рамы на рельс, с внедрением шаблона индивидуально под определенный вид рельса. Благодаря рельсосверлильным станкам прижимной усилие при установке составляет 10000 Н. Подобно другим видам металлообработки, предусмотрены привычная технология изготовления отверстий — режущий элементами являются кольцевые фрезы (корончатые твердосплавные сверла).

Вся работа агрегата может выполняться одним оператором в течение всей смены. Современнее станки обращают на себя внимание уникальной конструкцией, с возможностью удобного, точного, оперативного и надежного крепления на любых видах рельсов (включая VIC 50/54/60, S 49/54) с их сверлением. Силовыми агрегатами в рельсосверлильных станках обычно используются электромоторы, подобно магнитно-сверлильным станкам. Работа электромоторов поддерживается от 220-240В. Такие станки отличаются специальной зажимной рамой, несущей силовую установку. Производится надежная установка зажимной рамы на рельс, с внедрением шаблона индивидуально под определенный вид рельса. Благодаря рельсосверлильным станкам прижимной усилие при установке составляет 10000 Н. Подобно другим видам металлообработки, предусмотрены привычная технология изготовления отверстий — режущий элементами являются кольцевые фрезы (корончатые твердосплавные сверла).

При сверления ключевой момент заключается в подаче достаточного количества смазывающих охлаждающей жидкости в зону реза — струйно, без остановки. Поставка СОЖ предусмотрена в виде концентрата, с необходимостью разбавкы водой аналогичной температуры перед выполнением работы. Уточнят точные пропорции при разбавлении нужно по маркировке емкости смазывающей охлаждающей жидкости — значения могут варьироваться, в зависимости от конкретного производителя. Нагрузка на привод (бензиновый либо электрический) без использования СОЖ будет существенно возрастать в результате повышенного трения, негативно влияя на общую надежность и срок эксплуатации. Основное при этом — без охлаждения и смазки ресурс корончатых твердосплавных сверл сокращается в более 5 раз, трение и перегрев будут негативно влият на режущие способности используемого инструмента. Приведенные утверждения распространяются на работу метчики, зенкерами.

Поставка СОЖ предусмотрена в виде концентрата, с необходимостью разбавкы водой аналогичной температуры перед выполнением работы. Уточнят точные пропорции при разбавлении нужно по маркировке емкости смазывающей охлаждающей жидкости — значения могут варьироваться, в зависимости от конкретного производителя. Нагрузка на привод (бензиновый либо электрический) без использования СОЖ будет существенно возрастать в результате повышенного трения, негативно влияя на общую надежность и срок эксплуатации. Основное при этом — без охлаждения и смазки ресурс корончатых твердосплавных сверл сокращается в более 5 раз, трение и перегрев будут негативно влият на режущие способности используемого инструмента. Приведенные утверждения распространяются на работу метчики, зенкерами.

Обслуживание ж / д полотен часто требуется для мест, находящихся на значительном расстоянии от источников питания и коммуникационных сетей. Поэтому многие производители предлагают отдельной категорией рельсосверлильное оборудование, оснащенное бензиновым двигателями. Использование бензиновых двигателей позволяет добиться независимости от электроэнергии, без необходимости покупать и перевозит дорогостоящие генераторы. Также бензиновые генераторы способствуют маневренности, должной мощности и высокой надежности.

Использование бензиновых двигателей позволяет добиться независимости от электроэнергии, без необходимости покупать и перевозит дорогостоящие генераторы. Также бензиновые генераторы способствуют маневренности, должной мощности и высокой надежности.

— Гидравлические рельсосверлильные станки

Рельсосверлильному оборудованию удалось проделать значимый путь развития и совершенствования с 19-го столетия. Изначально использовались при сверления рельс ручные агрегаты, нуждаясь во множестве расходных материалов (пластин и сверл) и трудовых ресурсов. Такое рельсосверлильное оборудование могло эксплуатироваться лишь с привлечением бригады рабочих от 4-5 человек.

В комплектацию современных станков входят силовые приводы, предусмотрена автоматизация с повышением общего качества и оперативности необходимых работ. Вся работа агрегата может выполняться одним оператором в течение всей смены. Современнее станки обращают на себя внимание уникальной конструкцией, с возможностью удобного, точного, оперативного и надежного крепления на любых видах рельсов (включая VIC 50/54/60, S 49/54) с их сверлением. Силовыми агрегатами в рельсосверлильных станках обычно используются электромоторы, подобно магнитно-сверлильным станкам. Работа электромоторов поддерживается от 220-240В. Такие станки отличаются специальной зажимной рамой, несущей силовую установку. Производится надежная установка зажимной рамы на рельс, с внедрением шаблона индивидуально под определенный вид рельса. Благодаря рельсосверлильным станкам прижимной усилие при установке составляет 10000 Н. Подобно другим видам металлообработки, предусмотрены привычная технология изготовления отверстий — режущий элементами являются кольцевые фрезы (корончатые твердосплавные сверла).

Силовыми агрегатами в рельсосверлильных станках обычно используются электромоторы, подобно магнитно-сверлильным станкам. Работа электромоторов поддерживается от 220-240В. Такие станки отличаются специальной зажимной рамой, несущей силовую установку. Производится надежная установка зажимной рамы на рельс, с внедрением шаблона индивидуально под определенный вид рельса. Благодаря рельсосверлильным станкам прижимной усилие при установке составляет 10000 Н. Подобно другим видам металлообработки, предусмотрены привычная технология изготовления отверстий — режущий элементами являются кольцевые фрезы (корончатые твердосплавные сверла).

При сверления ключевой момент заключается в подаче достаточного количества смазывающих охлаждающей жидкости в зону реза — струйно, без остановки. Поставка СОЖ предусмотрена в виде концентрата, с необходимостью разбавкы водой аналогичной температуры перед выполнением работы. Уточнят точные пропорции при разбавлении нужно по маркировке емкости смазывающей охлаждающей жидкости — значения могут варьироваться, в зависимости от конкретного производителя. Нагрузка на привод (бензиновый либо электрический) без использования СОЖ будет существенно возрастать в результате повышенного трения, негативно влияя на общую надежность и срок эксплуатации. Основное при этом — без охлаждения и смазки ресурс корончатых твердосплавных сверл сокращается в более 5 раз, трение и перегрев будут негативно влият на режущие способности используемого инструмента. Приведенные утверждения распространяются на работу метчики, зенкерами.

Нагрузка на привод (бензиновый либо электрический) без использования СОЖ будет существенно возрастать в результате повышенного трения, негативно влияя на общую надежность и срок эксплуатации. Основное при этом — без охлаждения и смазки ресурс корончатых твердосплавных сверл сокращается в более 5 раз, трение и перегрев будут негативно влият на режущие способности используемого инструмента. Приведенные утверждения распространяются на работу метчики, зенкерами.

Обслуживание ж / д полотен часто требуется для мест, находящихся на значительном расстоянии от источников питания и коммуникационных сетей. Поэтому многие производители предлагают отдельной категорией рельсосверлильное оборудование, оснащенное бензиновым двигателями. Использование бензиновых двигателей позволяет добиться независимости от электроэнергии, без необходимости покупать и перевозит дорогостоящие генераторы. Также бензиновые генераторы способствуют маневренности, должной мощности и высокой надежности.

Виды сверл (Рис.

2):

2):Бензиновый рельсосверлиный станок самопадающий и в него устанавливаются сверла со сменным насадками. Для сверления отверстий диаметром 22 мм со станком 1024В требуется съемный конусный хвостовик.

Для рельсорезных станков употребляют круг или полотно. РМ5ГМ Не только тяжелый, но и трудный в обслуживании. После установки, полотна, как и сверла, нуждаются в обильно поливать жидкости (специальный раствор или обыкновенная вода). Давит на ручку необходимо не сильно, иначе разрез получится дугообразный.

Кругом не любят влаги, их нужно хранить в сухом месте, где нет сырости. Если намокнуть, то выкрутит. После установки на рельсорезный станок, круг обязательно простукивают молоточком и проверяют на наличие трещин. НЕ стоит пренебрегать защитной маской, потому что круги разлетаются на куски и могут навредить человеку.

Технология сверления и резки

рельсОпубликовано 17.05.2020 Обновлено 04.02.2021

В статье «инструмент монтера пути »были рассмотрены популярные станки. Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

Работа с ними требует навыков и опыта, а при неправильной эксплуатации, рельсу можно испортить.

На Рис.1 показаны два типа рельсосверлильных станков: бензиновый и электрический. Станок 1024В редко встречается в путейцев, но принцип его работы в том, что монтер, при помощи съемной рукоятки, постепенно прокручивает по часовой стрелкой корпус с вращающимся сверлом, прижимает его к рельсу.

Рукоятка оснащена «трещоткой» и срабатывает только против часовой стрелки. Но в 1024В существует недостаток — когда нижняя станина повреждений, она не позволяет просверлить ровно и отверстия уходят в сторону.

Порядок резки и сверления рельс

На Рис.3 показан пример сверления отверстий рельсы Р-65. одно отверстие имеет диаметр 36 мм, а маленькие (если они предусмотрены в схеме укладки) на 22 мм.

На Рис.4 наглядный пример, когда в процессе сборки или реставрации устанавливают рельсы без отверстий. Вертикальные риска наносят мелом с внедрением шаблона — зачастую деревянная рейка с метками из краски.

Вот крайней шпалы всегда расположена возле стыка рельсы между двумя первыми отверстиями. Не всегда рельсу сверлят на 3 отверстия — зависит от типа подкладок, Которым будут сболчивать звенья между собой.

Чтобы нормально установить станок 1024В, нужно первые две шпалы сдвинуть в сторону от стыка, как показано на Рис.4. Также и с бензиновым рельсосверлильным инструментом. Центр сверла обязательно должен совпадать с риской.

Каким бы вы опытным монтером пути НЕ были — самостоятельно ставит метки под резку и сверление отверстий не рекомендуется. Этим должен заниматься бригадир или мастер околотков — они также за данный получают заработную плату, и выставлять метки входит в их обязанности.

Если отверстия НЕ совпадут из-за неисправного сверлильного станка либо метки неправильные — лишают премии либо выписывают денежный штраф, Закрепляя приказом по предприятию, який вычитают с зарплаты монтера пути.

Никогда не ставьте метки и НЕ сверла рельсы на стрелочных переводах, когда рядом отсутствует бригадир или мастер — если в первом случае останетесь премии, то с СП придется полностью возместить стоимость стрелочного перевода.

Были Путейцы, когда мастер выставил им метки и ушел на время, а монтеры ленились раскрутить брус и подвинуть его — просверлилы возле метки отверстия на 22 мм. В копейку НЕ влетел, так как нашли место на перегоне под Испорченный СП, но в год без премии остались. На перегоне, во время укладки, смены плетей, не стал метки и НЕ режья рельсы — этим занимается техотдел или начальник.

Электрический путевой инструмент

МПИ для работы с рельсами. С этой целью используются три основных типа станков: рельсосверлильные, рельсорезные и рельсошлифовальные.

Рельсосверлильные станки — один из Наиболее распространенных видов МПИ, применяемых на ремонтно-путевых работах. Они предназначены для сверления отверстий в шейках рельсов.

Согласно современным требованиям, в болтовых отверстиях в обязательном порядке Должны быть сняты фаски размером (1 2) мм под углом 45 ° и произведено уплотнение отверстия после снятия фасок.

Испытания, проведенные во ВНИИЖ, показали, что обработка болтовых отверстий в рельсах по новой технологии позволяет увеличить предел выносливости по болтовым отверстиям не мене чем в 1,7 раза.

Рельсосверлильные станки серии СТР включают станкиСТР1, стр2 СТРЗ.

Стр1 предназначен для сверления отверстий под Стыковые болты в рельсах типов Р50, Р65, Р75, включая объемнозакаленные. В составе стр1 имеются кольцевое сверло или сверло со смещеннымы пластинками, оснащенное многограннымы поворотными режущий пластинами, а не требующий переточки; устройство для ломки стружки и ее удаления из зоны сверления. Обеспечивается автоматический возврат сверла в исходное положение после завершения сверления отверстия, а высокая чистота поверхности просверленных отверстий Снижает дефектности рельсов.

Рельсосверлильный станок стр1 состоит из зажимного устройства и мотор-редуктора. Зажимное устройство предназначено для закрепления станка на рельсы и включает в себя упор-захват J (рис. 6.1), зажим 2, Соединенные с упором-восторгом осью 4 и выдвижным штырь 3, рукояткой 7 с ручкой и подпятником. С другой стороны рельс опирается на съемные шаблоны 21 Которые могут быть закреплены на упоре-захвате 5 в двух положениях. Их устанавливают к рельсу то поверхностью, на которой имеется маркировка данного типа рельса. К упора-восторга прикреплена рукоятка 7.

Их устанавливают к рельсу то поверхностью, на которой имеется маркировка данного типа рельса. К упора-восторга прикреплена рукоятка 7.

| Рис. 6.1. Рельсосверлильный станок стр1: I — винт с ручкой; 2 — зажим; 3 — выдвижной штырь; 4 — ось; 5 — упор-захват; 6 — гайка; 7 — рукоятка; 8 — вал шпинделя; 9 — втулка; 10 — пробка-воздушник; II — шестерня; 12 — вал-шестерня; 13 — электродвигатель; 14 — кабельная вилка; 15-квадрат вала электродвигателя; 16-штифт; 17 18-зубчатые колеса; 19-пружина; 20 — кулачок; 21 — шаблон |

Для сверления отверстий по разметка в упор-захвате 2 (см. Рис. 6.1) предусмотрено окно 4, а зажим 1 имеет угловой паз 5, середину которого при установке изделия совмещают с риской 3 на головке рельса.

В станок стр1 может быть включено дополнительное устройство для сверления болтовых отверстий без предварительной разметки, аналогичное изображенному на рис. 6.2. Мотор-редуктор станка состоит из встроенного электродвигателя 73 (см. Рис. 6.1), магнитного пускателя, микровыключатели и редуктора с механизмами вращения и подачи сверла. Механизм вращения сверла состоит из вала-шестерни 12 и зубчатого колеса 17 установленного на валу шпинделя 8. К механизму подачи сверла относятся шестерня 11 закрепленная на валу электродвигателя, зубчатое колесо 18 насаженное на втулку 9, и кулачок 26 який, вращаясь, взаимодействует с торцевым толкателем шпинделя 8, при этом сверло вместе со шпинделем перемещается в продольном направлении. Возврат шпинделя со сверлом в исходное положение осуществляется с помощью пружины 19.

Рис. 6.1), магнитного пускателя, микровыключатели и редуктора с механизмами вращения и подачи сверла. Механизм вращения сверла состоит из вала-шестерни 12 и зубчатого колеса 17 установленного на валу шпинделя 8. К механизму подачи сверла относятся шестерня 11 закрепленная на валу электродвигателя, зубчатое колесо 18 насаженное на втулку 9, и кулачок 26 який, вращаясь, взаимодействует с торцевым толкателем шпинделя 8, при этом сверло вместе со шпинделем перемещается в продольном направлении. Возврат шпинделя со сверлом в исходное положение осуществляется с помощью пружины 19.

Заливка масла в редуктор производится через отверстие с пробкой-воздушников 10 до уровня контрольной пробки, слив масла — через отверстие, закрываемое пробкой.

| а Рельс Р75 |

| шаблон |

| г! ! «Ч в |

| рельс Р65 |

| Шаблон Рис. 6.2. шаблон для установки станков типа СТР на рельсы типов Р75, Р65 (а) и Р50 (б) |

| рельс Р50 |

К источнику электроэнергии станок стр1 подключается четырех- жильным кабелем с кабельной вилкой 14. Четвертая жила кабеля является заземляющей. При нажатии кнопки «Пуск», находящейся на панели крышки (см. Рис. 6.1), ток от сети поступает к электродвигателю 13. Вращение от вала электродвигателя передается через механизм вращения вала шпинделя 8 со сверлом. Одновременно через механизм подачи вращение передается втулки 9 и кулачке 20. Из-за разности передаточных отношений втулка 9 опережает во вращении вал шпинделя 8. При этом кулачок 20 перемещается по винтовой поверхности шпинделя, обеспечивая продольное перемещение вала шпинделя со сверлом. После окончания сверления вал шпинделя под действием пружины 19 возвращается в исходное положение и штифтом 16 через пластину 21 и валик

Четвертая жила кабеля является заземляющей. При нажатии кнопки «Пуск», находящейся на панели крышки (см. Рис. 6.1), ток от сети поступает к электродвигателю 13. Вращение от вала электродвигателя передается через механизм вращения вала шпинделя 8 со сверлом. Одновременно через механизм подачи вращение передается втулки 9 и кулачке 20. Из-за разности передаточных отношений втулка 9 опережает во вращении вал шпинделя 8. При этом кулачок 20 перемещается по винтовой поверхности шпинделя, обеспечивая продольное перемещение вала шпинделя со сверлом. После окончания сверления вал шпинделя под действием пружины 19 возвращается в исходное положение и штифтом 16 через пластину 21 и валик

| Рис. 6.3. Рельсосверлильный станок РСМ1М: 1 — зажимное устройство; 2 рама 3 клуба-упор; 4 болт кулачкового зажима; 5 — мотор-редуктор |

ства, упор для крепления подошвы рельса и четыре стойки для крепления штанг. Зажимное устройство состоит из вставки, винта с рукояткой и упора. Зажим подошвы рельса осуществляется поворотом рукоятки.

Зажим подошвы рельса осуществляется поворотом рукоятки.

РСМ1М выпускается с верхним захватом и дополнительным устройством для сверления болтовых отверстий без предварительной разметки.

Мотор-редуктор крепится на штангах кулачковым зажимом с помощью болтов 4. Регулирование мотор-редуктора со штангами по высоте производится при помощи шайб-упоров 3, имеющих пазы с маркировкой типа рельса.

Мотор-редуктор состоит из встроенного электродвигателя с выключателем и редуктора. Последний, в свою очередь, состоит из механизмов вращения и рабочей подачи сверла и механизма ускоренного подвода сверла к рельсу и отвода в исходное положение. В корпусе мотор редуктора закреплен стружколом.

Как просверлить рельс?

Заливка масла в редуктор производится через отверстие с пробкой- воздушников к уровня контрольной пробки, слив масла — через отверстие, закрываемое пробкой.

К источнику электроэнергии станок РСМ1М подключается четы- рехжильным кабелем с кабельной вилкой. Четвертая жила кабеля является заземляющей.

Четвертая жила кабеля является заземляющей.

При включении электродвигателя вращение от вала ротора передается через механизм вращения вала шпинделя со сверлом.

Для подвода сверла к рельсу необходимо вернут рукоятку по ходу сверла вперед. Вращение гайки-шестерни прекращается, и вал шпинделя со сверлом, вывертываясь из гайки-шестерни, ускоренного перемещается вперед до упора сверла в шейке рельса. При упоре сверла в шейке рельса перемещение вала шпинделя прекращается. Происходят рабочая подача и сверление отверстия. Рукоятку в этот момент необходимо возвратить в нейтральное положение.

После окончания сверления отверстия, когда осевая нагрузка на сверло отсутствует, пружина отжимает гайку-шестерню с валом шпинделя.

Для отвода сверла необходимо вернут рукоятку назад. При этом вилка перемещает муфту обратно в соединения конических поверхностей.

Станок своей рамой крепится за подошву рельса и допускает беспрепятственный пропуск поездов.

Рельсосверлильный станок 1024В (рис. 6.4) предназначен для сверления отверстий под Стыковые болты в незакаленных рельсах типов от Р43 до Р75 как лежащих в пути, так и подготавливаемых к укладке. Станок облегченный, с ручной подачей сверла. В качестве режущего инструмента могут употребляться стандартные сверла из быстрорежущих стали. сверла большого диаметра устанавливают непосредственно в шпинделе станка, який имеет внутренний конус Морзе, а для сверла меньшего диаметра употребляют переходные втулки. В комплект поставки станка входит переходная втулка с наружным и внутренним конусами Морзе необходимых размеров.

6.4) предназначен для сверления отверстий под Стыковые болты в незакаленных рельсах типов от Р43 до Р75 как лежащих в пути, так и подготавливаемых к укладке. Станок облегченный, с ручной подачей сверла. В качестве режущего инструмента могут употребляться стандартные сверла из быстрорежущих стали. сверла большого диаметра устанавливают непосредственно в шпинделе станка, який имеет внутренний конус Морзе, а для сверла меньшего диаметра употребляют переходные втулки. В комплект поставки станка входит переходная втулка с наружным и внутренним конусами Морзе необходимых размеров.

Рельсосверлильный станок состоит из рамы 2 с зажимным устройством и механизмом подачи мотор-редуктора и бачка для охлаждающей жидкости 7. Рама представляет собой сварную конструкцию из уголков и швеллера, к Которым приварены неподвижные упор 12 колодка 14 зажимного устройства для крепления подошвы рельса и четыре стойки 9 для крепления направляющих штанг 10 мотор-редуктора. Для перемещения и установки станка к раме приварена ручка 11.

| Рис. 6.4. Рельсосверлильный станок 1024В: 1 — бачок для охлаждающей жидкости; 2 — рама; 3 — редуктор; 4 — электродвигатель; 5-рукоятка маховичок; 6-трещоточные ключ; 7-винт подачи; 8- траверса-гайка; 9 — стойка; 10 — направляющая штанга; 11 — ручка; 12 — неподвижные упор; 13 — съемный упор; 14 — литая колодка; 15 — эксцентрик; 16 — рукоятка |

Зажимное устройство эксцентрикового типа состоит из неподвижного упора 12 литой колодки 14 съемного упора 13 с эксцентрик 15 и рукояткой 16. Съемный упор (см. Рис. 6.4) прижимают к подошве рельса одной из четырех граней, на которой указан тип рельса, а эксцентрик зажимного устройства устанавливают в одно из трех имеющихся в колодки (рис. 6.5) отверстий с маркировкой типа рельса. Поворотом рукоятки эксцентрикового зажима рельсосверлильный станок закрепляют на подошве рельса.

Мотор-редуктор (рис. 6.6) состоит из встроенного электродвигателя 10 с выключателем 9 и редуктора 6 вращения сверла. Вращение от вала ротора 8 электродвигателя передается шпинделя 1 через двухступенчатый соосные цилиндрический редуктор, ведущая шестерня 12 которого установлена на конце вала, а ведомое зубчатое колесо 13 — на шпинделе. Шестерня и колесо посажены на шпонках. Промежуточные зубчатые колеса выполнены в виде сборного блока 5, установленного на оси 4. Шпиндель станка вращается в двух подшипниках скольжения — втулках, установленных в корпусе 7 июля редуктора. Осевая сила при сверление воспринимается упорным шариковым подшипником 2.

Шестерня и колесо посажены на шпонках. Промежуточные зубчатые колеса выполнены в виде сборного блока 5, установленного на оси 4. Шпиндель станка вращается в двух подшипниках скольжения — втулках, установленных в корпусе 7 июля редуктора. Осевая сила при сверление воспринимается упорным шариковым подшипником 2.

В зависимости от типа рельса регулирование мотор-редуктора по высоте производится Перестановкой направляющих штанг в четырех стойках 9 рамы, имеющих по четыре отверстия, расположенных на разной высоте. Маркировка указанных отверстий по типам рельсов нанесена на поверхности крышки мотор-редуктора 75.

В корпусе редуктора имеется окно 16 через которое вставляется клин для выталкиванию сверла из конуса шпинделя.

| Рис. 6.5. Колодка зажимного устройства: А — отверстие для установки эксцентрикового зажима для рельсов типа Р50; Б — то же для Р65 и Р75; В — то же для Р43 |

Заливка масла в редуктор производится через отверстие с пробкой- воздушников 7 до уровня пробки 14 слив масла — через отверстие, закрываемое этой пробкой, наклоном станка. Для смазывания подшипников шпинделя установлена масленка 3. Электродвигатель защищен от попадания смазки манжетой 77. Бачок для охлаждающей жидкости НЕ связан с рельсосверлильным станком и крепится на головке рельса отдельно двумя скобами-пружинами.

Для смазывания подшипников шпинделя установлена масленка 3. Электродвигатель защищен от попадания смазки манжетой 77. Бачок для охлаждающей жидкости НЕ связан с рельсосверлильным станком и крепится на головке рельса отдельно двумя скобами-пружинами.

| Рис. 6.6. Мотор-редуктор рельсосверлильного станка 1024В: 1 — шпиндель; 2 — упорный шариковый подшипник; 3 — масленка; 4 — вот блока зубчатых колес; 5 — блок зубчатых колес; 6 — редуктор; 7- пробка-воздушник; 8 — вал ротора; 9 — выключатель; 10 — электродвигатель; 11 — манжета; 12 — шестерня; 13 — ведомое зубчатое колесо; 14 — пробка; 15 — крышка; 16 — окно; 17 — корпус редуктора; 18-переходная втулка |

К источнику электроэнергии станок 1024В подключается четырех- жильным кабелем с кабельной вилкой. Четвертая жила кабеля заземляющая. При включении электродвигателя вращение от вала ротора передается через редуктор шпинделя со сверлом. Ускоренный подвод сверла, т.е. ускоренное перемещение мотор-редуктора по направляющим штангам, осуществляется вращением рукоятки-маховичка 5 (см. рис. 6.4) до момента соприкосновения вращающегося сверла и рельса. Затем производится рабочая подача трещоточным ключом 6. Ускоренный отвод сверла после окончания сверления выполняется рукояткой-маховичком 5.

рис. 6.4) до момента соприкосновения вращающегося сверла и рельса. Затем производится рабочая подача трещоточным ключом 6. Ускоренный отвод сверла после окончания сверления выполняется рукояткой-маховичком 5.

Рельсосверлильный станок 1024В выпускается также и с верхним захватом (рис. 6.7) и дополнительным устройством для сверления болтовых отверстий без предварительной разметки.

| ключ; 5 — винт подачи; 6 — траверса-гайка; 7 — направляющая штанга; 8 — верхний захват; 9 — рукоятка |

Технические характеристики станка 1024В

Электродвигатель или бензодвигатель. трехфазный

Мощность на валу при 2800 об / мин, кВт. 1,0

Зажимной патрон шпинделя, конус Морзе, ед. 4

Фаскосъемный станок ФС2 (рис. 6.8) предназначен для снятия фасок в болтовых отверстиях объемнозакаленных и незакаленных рельсов типов Р50, Р65, Р75 как лежащих в пути, так и подготавливаемых к укладке.

Тип обрабатываемых рельсов. Р75, Р65 и Р50

Режущий инструмент. зенковки со сменным стандартными

зенковки со сменным стандартными

многограннымы твердосплавным режущим пластинами, крепящимися винтами

Тип пластины. SDCW 0903 APTN твердый сплав МР4

Размер снимаемое фаски, мм. (1,5-2) под углом 45 °

Станок состоит из зажимного устройства, мотор-редуктора, шпинделя 18 и зенковки 22 с режущим пластинами 23. зажимное устройство предназначено для закрепления изделия на рельсы и включает в себя кронштейн 2, прижим 6 и рукоятку 10. Мотор-редуктор состоит из встроенного электродвигателя 11 с выключателем 13 и двухступенчатого редуктора 7, включающего вал-шестерню 8 с насаженным на него зубчатым колесом 16 и зубчатое колесо 17 насаженное на шпиндель 18. Редуктор заполняется консистентной смазкой.

К источнику электроэнергии станок ФС2 подключается четырех- жильным кабелем с кабельной вилкой 12. Четвертая жила кабеля заземляющая.

| Рис. 6.8. Станок для снятия фасок ФС-2: 1 — конус; 2 — кронштейн; 3 — зажимное устройство; 4 — болт; 5, 25, 26 — гайки; 6 — прижим; 7 — редуктор; 8, 9 — валы-шестерни; 10 — рукоятка; 11 — электродвигатель; 12 — кабельная вилка; 13 — рукоятка включения; 14 — установочный винт; 15 — подшипник; 16, 17 — зубчатые колеса; 18 — шпиндель; 19 — пружина; 20 — шарик; 21 — упор; 22 — зенковки; 23 — Режущая пластина; 24 — винт |

Фаску снимают сначала с одной стороны болтового отверстия. Станок устанавливают в просверленного отверстия и зажимают рукояткой 10. При этом конус 1 должен войти в рельсовое отверстие, а левый конец вала шпинделя — зафиксироваться в конусе. При включении электродвигателя поворотом рукоятки 13 вращение от вала-шестерни 9 ротора электродвигателя через зубчатое колесо 16, вал-шестерню 8 и зубчатое колесо 17 передается на шпиндель 18. На шпинделе имеются винтовые канавки, в Которые входят два шарика 20 передающие вращающий момент на зенковку 22. зенковки режущий пластинами 23 снимает фаску. По окончании этой операции электродвигатель выключают, переводят станок на другую сторону рельса и снимают фаску с другой стороны отверстия.

Станок устанавливают в просверленного отверстия и зажимают рукояткой 10. При этом конус 1 должен войти в рельсовое отверстие, а левый конец вала шпинделя — зафиксироваться в конусе. При включении электродвигателя поворотом рукоятки 13 вращение от вала-шестерни 9 ротора электродвигателя через зубчатое колесо 16, вал-шестерню 8 и зубчатое колесо 17 передается на шпиндель 18. На шпинделе имеются винтовые канавки, в Которые входят два шарика 20 передающие вращающий момент на зенковку 22. зенковки режущий пластинами 23 снимает фаску. По окончании этой операции электродвигатель выключают, переводят станок на другую сторону рельса и снимают фаску с другой стороны отверстия.

Устройство для снятия фасок ФС1 (рис. 6.9) предназначено для снятия фасок в болтовых отверстиях объемнозакаленных и незакаленных рельсов типов Р50, Р65, Р75 как лежащих в пути, так и подготавливаемых к укладке. Обе фаски снимаются одновременно с двух сторон болтового отверстия.

studopedia.org. Студопедия. Орг. 2014-2021 год. Студопедия НЕ является автором материалов, Которые размещены. Но предоставляет возможность бесплатного использования (0.006 с).

Орг. 2014-2021 год. Студопедия НЕ является автором материалов, Которые размещены. Но предоставляет возможность бесплатного использования (0.006 с).

Шуруповерт для дома и работы. Мои советы по выбору (вольтаж, мощность и т.д.)

Как определить мощность шуруповерта

Редко можно найти на упаковке беспроводного или аккумуляторного шуруповерта сведения о его мощности. Хотя, это является чуть ли не главным параметром. Чтобы определиться, какая мощность шуруповерта нужна, нужно узнать следующее:

- Напряжение АКБ. Этот показатель может быть разным. У бытовых инструментов он может составлять 10.8, 12, 14.4 вольт. Встречаются модификации с цифрой 18 или 24 вольта.

- Емкость батареи. Среднее значение емкости может варьироваться в пределах от 1.2 до 1.5 Ач.

- Крутящий момент. Усилие шуруповерта, позволяющее определить длину и диаметр крепежа.

Емкость батареи, измеряемая в амперах, не может определять мощность шуруповерта.

Бывает, что производитель указал на коробке мощность в ваттах. Здесь можно посчитать, сколько тока потребляет шуруповерт. К примеру, мощность ватт (200) разделить на рабочее напряжение (12 В). 16.6 А – потребление тока инструментом при работе.

Мощность и крутящий момент неразрывно связаны

Какой мощности нужен шуруповерт можно рассчитать по крутящему моменту. Для дома можно купить инструмент с величиной 10 Нм, а мощный хороший шуруповерт потребует уже показателя 60 Нм и более. При наличии этих показателей, можно определяться с инструментом.

2. Устройство современных моделей и их принцип работы

Сверление и завинчивание крепежа требуют коротких временных интервалов и относительно низкого приложения мощности. В таком прерывистом режиме, когда чередуются фазы работы и отдыха, предпочтительны именно аккумуляторные дрели-шуруповерты. Очень маленькие и удобные в обращении, они могут незначительно отличаться конструктивно, а именно – расположением рукоятки. На рисунке ниже представлена модель с рукояткой, расположенной по центру тяжести – наиболее распространенной для этого инструмента. А рукоятка пистолетного типа, смещенная назад, считается более эргономичной для сверления.

На рисунке ниже представлена модель с рукояткой, расположенной по центру тяжести – наиболее распространенной для этого инструмента. А рукоятка пистолетного типа, смещенная назад, считается более эргономичной для сверления.

На что влияет мощность шуруповерта

В профессиональном плане стоит учитывать все параметры инструмента. А на показателе мощности, заострить внимание вдвойне. Какая мощность двигателя шуруповерта нужна, зависит от вида крепежа или объема кровельных работ.

Если говорить проще, мощность шуруповерта напрямую зависит от того, с какой силой будет вкручиваться саморез или шуруп. Длинный крепеж при малой мощности ввернуть будет проблематично. И наоборот. Слишком мощный шуруповерт загонит саморез вместе со шляпкой, что нежелательно.

Чем мощнее элемент питания и сам инструмент, тем габариты и вес шуруповерта выше.

Содержание

Широкая сфера применения инструмента обусловлена преимуществами, среди которых мобильность, а значит возможность работы в любых труднодоступных местах без подключения к электросети, и небольшой вес. Аккумуляторная дрель- шуруповерт используется для завинчивания и отвинчивания саморезов, болтов, винтов, шурупов, затягивания дюбелей и анкеров. Инструмент эффективен для сверления мягкого и твердого дерева, пластика, гипсокартона, мягких металлов. Если дрель оснащена функцией удара, ей под силу справиться с прикипевшим крепежом и просверлить отверстия в кирпиче и бетоне. При помощи специальных насадок инструментом снимают старую краску, зачищают и полируют поверхности. Как большинство видов инструмента, дрели-шуруповерты делятся на профессиональные – модели с высокими техническими характеристиками и значительным ресурсом, и бытовые, предназначенные для небольших нагрузок время от времени. Чтобы выбрать инструмент, который оправдает ваши ожидания и потраченные средства, разберемся в устройстве и диапазоне рабочих характеристик.

Аккумуляторная дрель- шуруповерт используется для завинчивания и отвинчивания саморезов, болтов, винтов, шурупов, затягивания дюбелей и анкеров. Инструмент эффективен для сверления мягкого и твердого дерева, пластика, гипсокартона, мягких металлов. Если дрель оснащена функцией удара, ей под силу справиться с прикипевшим крепежом и просверлить отверстия в кирпиче и бетоне. При помощи специальных насадок инструментом снимают старую краску, зачищают и полируют поверхности. Как большинство видов инструмента, дрели-шуруповерты делятся на профессиональные – модели с высокими техническими характеристиками и значительным ресурсом, и бытовые, предназначенные для небольших нагрузок время от времени. Чтобы выбрать инструмент, который оправдает ваши ожидания и потраченные средства, разберемся в устройстве и диапазоне рабочих характеристик.

Какой мощности должен быть шуруповерт

Какая мощность у шуруповерта должна быть, зависит от того, для каких целей приобретается инструмент. Для бытовых дел подойдет шуруповерт 0. 5-0.7 кВт. Для сложных и громоздких объемов лучше выбирать прибор с мощностью 0.85 кВт. Это примерный расчет какой мощности должен быть шуруповерт для разных целей.

5-0.7 кВт. Для сложных и громоздких объемов лучше выбирать прибор с мощностью 0.85 кВт. Это примерный расчет какой мощности должен быть шуруповерт для разных целей.

Профессиональные модели имеют высокую мощность, у бытовых она намного ниже

Бытовой или профессиональный

Как известно, профессиональные шуруповерты отличаются большей стоимостью, но это не случайно. Они сделаны с большим запасом прочности, для чего используются более качественные и дорогие материалы. Кроме того, они обладают большей мощностью, что дает возможность вкручивать более длинные саморезы и/или работать с более жесткими материалами.

Разница между профессиональным и бытовым шуруповертом в ресурсе

Чтобы решить бытовой или профессиональный шуруповерт вам нужен, оцените объем работ, который необходимо будет выполнить. Если вы начинаете стройку или капитальный ремонт, наверное, нужна профессиональная или полупрофессиональная модель. Если инструмент нужен будет периодически — что-то выкрутить/закрутить время от времени, бытового более чем достаточно. При такой работе ресурс профи инструмента просто не будет востребован. Так что выбрать шуруповерт по этому критерию не очень сложно.

При такой работе ресурс профи инструмента просто не будет востребован. Так что выбрать шуруповерт по этому критерию не очень сложно.

Соотношение к диаметру винта

Во время приобретения шуруповёрта следует также сделать акцент на соотношении диаметра винта и частоты вращения. Сделать это достаточно просто:

- Для винта в 6 мм частота вращения в процессе его закручивания будет равняться 10 Нм. Если конструкция материала очень мягкая или жёсткая, то частота повысится до 25 Нм.

- Для винта в 7 мм, крутящий момент составит 27 Нм для жёстких поверхностей и 11 Нм – для мягких.

- Для 8 мм винта (максимальное значение) используется крутящий момент в 30 Нм.

Верный выбор частоты вращения позволит не только работать с большей эффективностью. Он также обеспечивает высокое качество, надёжность и долгий срок службы шуруповёрта. С большим крутящим моментом задачи выполняются быстрее, а мастер не прилагает много усилий.

Для инструментов, работающих от сети, мощность вращения не оказывает большого влияния на работоспособность. А вот аккумуляторные модели садятся намного быстрее. Именно поэтому для профессиональных инструментов рекомендуется всегда иметь при себе запасную батарею или устройство для быстрой зарядки. При покупке профессиональных инструментов обычно в комплекте идут запасные батареи, а вот владельцам бытовых моделей придётся приобретать их самостоятельно.

А вот аккумуляторные модели садятся намного быстрее. Именно поэтому для профессиональных инструментов рекомендуется всегда иметь при себе запасную батарею или устройство для быстрой зарядки. При покупке профессиональных инструментов обычно в комплекте идут запасные батареи, а вот владельцам бытовых моделей придётся приобретать их самостоятельно.

Важно! При покупке инструмента стоит обратить внимание и на присутствие режима обратного хода, он поможет освободить насадки во время застревания. На шуруповёртах реверсы бывают электронными, для их включения используются двухпозиционные переключатели, расположенные рядом с пусковой клавишей.

Сборка рабочей конструкции

Для удобства пользования и подключения, я вывел шнур от блока питания в корпус батареи. Шнур взял 3,5 метра длинной, какой был в наличии. Из батареи удалил все аккумуляторные элементы и вмонтировал LC-фильтр. Теперь, если у меня появится каким-то образом исправная батарея — ее всегда можно будет поставить на шуруповерт, а блок питания убрать про запас. Аккумуляторы из батареи не выбросил, есть идея где их применить, но это тема для другого обзора.

Аккумуляторы из батареи не выбросил, есть идея где их применить, но это тема для другого обзора.

Так как шнур, соединяющий блок с шуруповертом, обладает определенным сопротивлением и индуктивностью, можно попробовать замкнуть перемычкой выводы катушки L1. Теоретически, это может повысить мощность на мизерное значение.

Со шнуром шуруповерт себя отлично чувствует, но если честно, мне он показался несколько слабоватым при торможении рукой. Но пробные закручивания саморезов развеяли мои сомнения: саморезы длинной 35 мм спокойно закручиваются в фанеру 20 мм. Это означает, что шуруповерт будет удовлетворять большинство потребностей в ремонте.

У блока я отрезал все выходные провода, оставив зеленый стартовый, его конец я припаял к общему проводнику платы, куда впаяны все черные. Лучше всего аккуратно выпаять все провода, но мой паяльник был слишком слабый для этого и пришлось обрезать. К общему контакту и +12 (куда впаяны желтые) припаял два коротких, жестких медных провода и соединил через клемник со шнуром к шурику.

На этом мы закончим данный обзор, желаемого мы добились — шуруповерт отлично работает от компьютерного блока питания. В дальнейшем планирую сделать для платы блока питания добротный фанерный корпус без щелей — тесты показали, радиаторы на плате совсем не греются и можно не беспокоиться о перегреве элементов в закрытом корпусе.

Тип патрона

Типы патронов для шуруповерта

Та же операция с ключевым патроном требует наличия специального ключа. Его вставляют в специальное гнездо, проворачивают до тех пор, пока не освободиться насадка. После замены ключ проворачивается в обратном направлении. Недостаток очевиден: необходимо иметь под рукой этот ключ.

Выбрать шуруповерт по этому параметру несложно — обычно все сходятся на быстрозажимных. Они позволяют фиксировать насадки больших размеров, правда стоят при прочих равных немного дороже.

Момент силы

Крутящий момент определяется как воздействие на твердое тело силы во время вращения. К примеру, требуется затянуть болт с шестигранной головкой. Для этой задачи предназначен ключ к которому потребуется приложить силу. Произведение этой силы и длины ключа, и есть тот самый крутящий момент. Больший рычаг обеспечивает больший момент силы. Измеряется данный показатель в ньютонах на метр.

Для этой задачи предназначен ключ к которому потребуется приложить силу. Произведение этой силы и длины ключа, и есть тот самый крутящий момент. Больший рычаг обеспечивает больший момент силы. Измеряется данный показатель в ньютонах на метр.

Тяговый момент в 10 Нм у шуруповёрта возможно представить как груз с массой 100 грамм на конце метрового рычага, либо, можно сократить длину рычага до 10 см, увеличив массу груза до 10 кг.

Важность повышенного крутящего момента при работе с крепежными элементами больших диаметров и длин обусловлена высокой силой трения, возникающей в момент вворачивания. Чем глубже крепеж будет погружаться в материал, тем эта сила будет выше.

Именно по этой причине, характеристика «крутящий момент» является одной из самых значимых для инструмента. Величина напрямую соотносится с доступным размером крепежного элемента либо диаметром отверстия при сверлении. Говоря простыми словами, высокий крутящий момент обозначает высокую мощность самого инструмента, как следствие больший набор доступных возможностей. Такое изделие потенциально интереснее покупателю.

Такое изделие потенциально интереснее покупателю.

Подключение шуруповерта 12 вольт к блоку питания АТХ

Батарейные шуруповерты очень удобны в использовании и получили широкое распространение, как у профессионалов, так и у домашних мастеров. Самой первой, как правило, приходит в негодность батарея. В настоящий момент все производители электроинструмента перешли на литиевые батареи и приобрести новую никель-кадмиевую батарею на старый шуруповерт становится все проблематичней, а цены на эти батареи гораздо выше, чем на литиевые.

Конечно, существует возможность покупки аккумуляторов на различных сервисах, торгующих китайскими товарами. Но нужно время, пока придет посылка с «банками» и опять же, это определенные затраты. Существует альтернатива покупке батареи/банок — подключить шуруповерт к сетевому блоку питания и забыть про быстрый разряд батареек. Мощный блок питания на Алиэкспресс. Появляется много неудобств из-за сетевого шнура, но всегда приходится чем-то жертвовать.

Пробные тесты

Прежде, чем приниматься за сооружение рабочей конструкции, следует протестировать все на «коленках», убедиться в стабильности работы шуруповерта под нагрузкой и отсутствии сильных перегревов в блоке питания.

Берем компьютерный блок питания и проверяем его: включаем в сеть, в выходном пучке проводов находим зеленый (говорят он может быть другого цвета, но мне всегда попадались зеленые) и замыкаем его перемычкой на любой из черных (все черные провода на выходе — общий вывод, в нашем случае он минус). Блок должен включиться, между черными и желтыми проводами появится напряжение 12 вольт. Проверить это можно мультиметром или подключив к названным выводам любой компьютерный кулер.

Если все в порядке и блок выдает около 12 вольт на желтом(+) и черном(-) выводах, продолжаем. Если же напряжение на выходе отсутствует — ищем другой блок или ремонтируем этот, эта отдельная тема будет описана отдельно.

Отрезаем штекер от выхода блока и берем по 3-4 желтых и черных проводов, идущих из блока и соединяем их параллельно. Отрезая штекер, не забудьте о зеленом пусковом проводнике, он должен быть замкнут на черный. Мы получили источник 12 В с приличной нагрузочной способностью по току в 10-20 А, токи зависят от модели и мощности блока.

Отрезая штекер, не забудьте о зеленом пусковом проводнике, он должен быть замкнут на черный. Мы получили источник 12 В с приличной нагрузочной способностью по току в 10-20 А, токи зависят от модели и мощности блока.

Теперь нужно подцепить наши 12 В к клеммам шуруповерта без батареи, полярность подключения смотрим по батарее. Ну и проверяем шуруповерт — на холостом ходу, потом притормаживая рукой. На этом этапе я столкнулся с проблемой: при полном нажатии кнопки шуруповерт работает, при медленном, плавном нажатии кнопки шуруповерта блок питания уходит в защиту. Для сброса защиты необходимо отключать блок от сети и включать заново. Совсем не пойдет, нужно как-то исправлять такую нестабильность.

На мой взгляд, такое явление может возникать из-за того, что блоком питания и кнопкой шуруповерта управляют ШИМ-контроллеры, из-за помех по проводам питания, контроллеры как-то мешают друг другу. Пробуем решить эту проблему использованием импровизированного LC-фильтра.

Я собрал фильтр за 5 минут из того что было под рукой: 3 электролитических конденсатора по 1000 мкф на 16 вольт, неполярного конденсатора менее 1 мкф и намотал 20 витков медного провода диаметром 2 мм на ферритовое колечко от другого блока. Вот его схема:

Вот его схема:

А вот так он выглядит. Это чисто пробная версия, в дальнейшем эта конструкция перенесется в корпус батареи шуруповерта и будет выполнена аккуратнее.

Проверяем всю конструкцию: блок не уходит в защиту при любых положениях кнопки, великолепно! Теперь можно попробовать закрутить несколько саморезов — все пучечком. Чувствуется, что шуруповерт сможет закрутить и более крупные саморезы.

Ну чтож, теперь нужно убрать все сопли и кучи проводов, вытащить из корпуса батареи «сдохшие банки», заменив их на LC-фильтр и уже потестировать шуруповерт в более реальных условиях.

Крутящий момент шуруповёрта

Выбирая шуруповёрт, следует разобраться в нескольких важных особенностях. Можно купить инструмент бытового назначения, выполнять не сложные работы от случая к случаю, либо задаться целью приобрести инструмент профессиональной категории, чтобы с его помощью выполнять коммерческие задачи. В любом случае, уделите внимание характеристике «крутящий момент», чтобы предотвратить перегрузку и поломку изделия при интенсивной работе.

Функции и опции

Функция удара в шуруповерте предусмотрена непосредственно для работы с кирпичной кладкой и бетоном. При включении данной функции инструмент помимо вращательных движений, совершает так же поступательные.

Импульсный режим очень удобен при выворачивании «упрямых» шурупов и саморезов с сорванной головкой, так как при работе в импульсном режиме вращение шпинделя шуруповерта идет не постоянно, а рывками.

Таким образом, правильно подобрав инструмент с характеристиками, которые подходят вашему случаю, работа будет более результативной и не потребует излишних усилий.

Источник

Дополнительные функции

Как водится, эти функции не есть обязательными, но они значительно повышают удобство использования. Некоторые цену если и поднимают, то совсем не значительно, а некоторые довольно ощутимо. Чтобы выбрать самый недорогой шуруповерт, обойтись можно минимумом — реверсом и наличием подсветки места работы. Остальные, конечно, полезны, но больше подходят для профессионалов.

Остальные, конечно, полезны, но больше подходят для профессионалов.

Некоторые дополнительные функции очень полезны

Обратный ход или реверс

Наличие этой опции позволяет выкрутить шуруп или застрявшее в материале сверло. Смена направления вращения происходит при изменении полярности электропитания, что осуществляется через специальную кнопку. Она обычно устанавливается недалеко от пускового рычага.

Примеры расположения кнопки обратного хода в шуруповерте

Чаще всего кнопка переключения направления хода имеет три положения: в среднем инструмент блокируется. Это повышает безопасность: если вы случайно задели рычаг, шуруповерт просто остановится, а не начнет сразу вращаться в обратном направлении.

Подсветка рабочей зоны

Очень удобная опция, которая не очень влияет на цену шуруповерта — подсветка места работы. При хорошей освещенности намного проще контролировать инструмент.

Освещение зоны работы — полезная дополнительная функция шуруповерта

В ручку или корпус инструмента возле патрона встраивается светодиод, который зажигается при нажатии кнопки пуска. Если хотите выбрать шуруповерт, которым удобно работать, смотрите чтобы была подсветка места работы.

Если хотите выбрать шуруповерт, которым удобно работать, смотрите чтобы была подсветка места работы.

Индикатор заряда батареи

Если вы решили выбрать шуруповерт с аккумулятором, неплохо было бы иметь индикатор заряда батареи. Это светодиоды разных цветов — зеленый, желты, красный, которые расположены на корпусе. Если горит зеленый — заряд полный, если красный — почти разряжен.

Индикатор заряда батареи

Расположение индикатора зависит от фирмы, но обычно находится на утолщении ручки, там же, где и светодиод подсветки, или в верхней части корпуса.

Автоматическая подача саморезов

Такие шуруповерты называют еще магазинными. Эта опция полезна профессионалам, особенно тем, кто работает с гипсокартоном, где крепеж надо ставить с небольшим шагом. Саморезы крепятся на специальной ленте, заправляются в направляющие, автоматически подаются на держатель.

Шуруповерты с автоматической подачей крепежа

Эта опция может быть реализована в двумя способами: есть именно магазинные шуруповерты (на фото слева) и есть насадки на обычный шуруповерт. Для домашнего использования второй вариант предпочтительнее, так как инструмент может работать как дрель или на реверс. Магазинный же шуруповерт — узкоспециальное оборудование для профессионального использования.

Для домашнего использования второй вариант предпочтительнее, так как инструмент может работать как дрель или на реверс. Магазинный же шуруповерт — узкоспециальное оборудование для профессионального использования.

Источник

Как установить межкомнатные раздвижные – сдвижные двери своими руками: есть видео

Читайте в статье:

- Первоначально выберите раздвижную дверь, которая вам по душе

- Что вам будет нужно из инструментов?

- Установка системы, монтаж дверей

- Сперва необходимо закрепить верхнюю часть

- Дальше нам необходимо закрепить нижний паз

Достаточно часто мы сталкиваемся с проблемой отсутствия свободного пространства комнат. Такую ситуацию в квартирах можем разрешить с помощью установки раздвижных дверей.

Уже сейчас при планировке квартиры мы обязательно учитываем наше пространство и стараемся сэкономить место при воплощении идей по дизайну интерьера. Установить раздвижную дверь или дверь-купе можно и самостоятельно, даже не привлекая к работе дорогих специалистов.

Может вам еще нужно установить распашную дверь? Читайте про установку межкомнатных дверей своими руками.

Итак, речь пойдет о том, как установить такую дверь, какие они бывают и что для этого понадобится.

Первоначально выберите раздвижную дверь, которая вам по душе

Следуйте простым инструкциям вы установите такую дверь без специальных навыков и инструментов.

Что вам будет нужно из инструментов?

Вам понадобятся жидкие гвозди, деревянные бруски, которые мы будем использовать в качестве распорок, саморезы по дереву (размеры понадобятся различные – 5 х 45, 5 х 80, 5 х 110), пластмассовые дюбеля, а также гвозди ( размер 40 мм и маленькие для завершения работы).

Для установки раздвижных дверей подготовьте следующие инструменты:

- электродрель с ударником или перфоратор,

- строительный уровень (размер лучше более 1,8 м),

- ножовки по металлу,

- ножовку по дереву,

- не забудьте шуруповерт (можно заменить отвертками),

- гаечный ключ,

- молоток,

- а также шестигранный ключ и киянку с резиновым бойком.

Установка системы, монтаж дверей

Выбор конструкции ваших будущих дверей зависит от ваших предпочтений и пожеланий. Такие двери хорошо смотрятся в различных интерьерах и комнатах. Поэтому с их помощью можно прекрасно преобразить комнату. Установка такого рода систем достаточно проста и с ней можно справиться самим. Однако, например, системы весом от 100 кг или стеклянные створки – это работа посложнее и здесь уже лучше работать специалистам.

Раздвижную дверь монтировать лучше в готовом варианте, нежели по отдельным компонентам. Так намного удобнее и проще. Поэтому подбирайте лучше сразу готовую конструкцию. А дальше начинаем установку.

Сперва необходимо закрепить верхнюю часть

Дверное полотно ставим плотно к стене рядом с проемом, куда будем устанавливать раздвижную дверь. На стене чертим полосу по верхней линии нашей двери карандашом, например. Если же пол неровный, то линия может немного «гулять». Поэтому делаем повторную разметку уже после того, как установили нашу дверь в проем. Также отмечаем на стене верхний уровень створки.

Также отмечаем на стене верхний уровень створки.

Очень важно проследить, чтобы наша линия, что рисовали по верху двери, обязательна была строго горизонтальной. Ведь далее мы отмеряем от нее 7 см и рисуем еще одну полосу – это для верхней направляющей рельсы. Если линии не будут ровными, то ваши двери перекосит и возможно со временем перестанут плавно двигаться.

Над нашей второй нарисованной полосой(что на 7 см отчерчена выше первой) ставим брусок 50*50 мм и прикрепляем на саморезы прям к основанию. Длина бруска должна быть больше ширины проема в 2 раза. Брусок стоит очень сильно прижать к стене. Если стена неровная, то используйте пару лишних саморезов. Горизонтальную линию обязательно перепроверьте строительным уровнем.

Следующим этапом будет установка направляющей. Крепить ее надо к бруску снизу. Сперва высчитаем место крепежа с двух сторон. Толщину створки двери делим пополам + небольшое расстояние от стены (это не более 3-5 мм). Отмечаем эти точки на бруске и фиксируем направляющую саморезами с обоих сторон. Не зажимайте очень сильно, чтобы при финишной установке можно было проверить расстояние между стеной и створкой и зажать потом уже полностью. Расстояние должно быть достаточным для того, чтобы створка двери свободно и без проблем двигалась по рельсе. Иначе придется повторить все заново. Еще раз повторюсь, что важным и главным условием монтажа является идеально горизонтальное и прямое расположение направляющей, независимо от того, насколько стены неровны. После всех проверок направляющую закрепляем окончательно.

Не зажимайте очень сильно, чтобы при финишной установке можно было проверить расстояние между стеной и створкой и зажать потом уже полностью. Расстояние должно быть достаточным для того, чтобы створка двери свободно и без проблем двигалась по рельсе. Иначе придется повторить все заново. Еще раз повторюсь, что важным и главным условием монтажа является идеально горизонтальное и прямое расположение направляющей, независимо от того, насколько стены неровны. После всех проверок направляющую закрепляем окончательно.

После этого мы собираем каретки и опробываем ход. Болты в каретки и ролики закрепляем не полностью, а так, чтобы они немного торчали из отверстия. Каретки в таком состоянии заводим в направляющую и аккуратно проверяем ход. Плавно ли двигается по направляющей, свободно ли передвигается по направлению движения. Смазывать ничего не нужно. После проверки по краям направляющей закрепляем ограничители с резиновыми амортизаторами.

Дальше нам необходимо закрепить нижний паз

Отступаем от краев нашей створки по 15 мм и на этом месте необходимо просверлить отверстие до 2 см глубиной и в диаметре 7 мм. Это отверстие сверлится с обоих сторон. Строго посередине створки с торцевой стороны необходимо вырезать небольшой паз для нашей нижней направляющей. Паз вырезаем на 2 мм шире самой направляющей и в глубину где-то 18 мм. Чтобы вырезать паз можно использовать дрель, пилу для паркета или фрезер. В домашних условиях сделать идеально ровный паз достаточно сложно, поэтому можете использовать П-образный профиль или пару реек как направляющую.

Это отверстие сверлится с обоих сторон. Строго посередине створки с торцевой стороны необходимо вырезать небольшой паз для нашей нижней направляющей. Паз вырезаем на 2 мм шире самой направляющей и в глубину где-то 18 мм. Чтобы вырезать паз можно использовать дрель, пилу для паркета или фрезер. В домашних условиях сделать идеально ровный паз достаточно сложно, поэтому можете использовать П-образный профиль или пару реек как направляющую.

Теперь нам надо установить крепление к кареткам на дверь. Мы их крепим посередине дверного полотна, отступив 2 мм от бокового торца створки двери. Устанавливать надо таким образом, чтобы полукруглые вырезы смотрели в сторону стены.

На этом этапе нужно звать друга! Нам необходимо установить само полотно двери, поэтому необходим еще один человек. Дверное полотно подставляем к рельсу, чуть приподнимаем, чтобы совместить болт каретки и вырез на скобе. Шайбу для регулировки оставляем вне скобы, а болт заводим в отверстие для крепежа. Гайки на болтах не затягивайте до конца.

Теперь мы должны немного сместить дверь от стены, придерживая при этом, чтобы установить нижнюю направляющую в заранее подготовленный нами вырез. Возвращаем дверь в первоначальное положение, при этом смещаем направляющий нож в открытое положение. Фиксируем положение ножа на полу при его самой большой длине. Теперь начинаем настраивать расстояние от двери и стены – это не более 5мм. Само дверное полотно снимаем с верхней направляющей.

Паз в торцевой части снизу двери совмещаем с рельсом и затем опять навешиваем дверь. Расстояние от пола до створки контролируем закручиванием или ослаблением болтов на каретки. После этого гайки закручиваем уже до конца. Проверьте ровное положение нижней направляющей, оно должно быть строго горизонтальным во избежания в дальнейшем выхода системы из строя.

Итак, дверь уже установлена. Остались лишь небольшие моменты установке наличника, плинтусов и других элементов декора.

Как правило, наличники устанавливаются выше на 5-10 мм от линии верхней направляющей. Все декор компоненты обычно идут в цвет вашей двери, либо можете подобрать в цвет стен, а также обклеить их или покрасить.