Как проверить инвертор сварочный: Страница не найдена – ccm-msk.com

alexxlab | 12.10.1987 | 0 | Разное

Как проверить сварочный аппарат на работоспособность

Содержание

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

- Частые неисправности

- Устройство не запускается

- Залипание электрода (прерывание дуги)

- Самопроизвольное отключение

- Неисправности инверторных устройств

- Электрическая схема

- Особенности эксплуатации

- Порядок самостоятельного ремонта

- Как самостоятельно сделать ремонт

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Общеизвестно, что ремонт сварочных аппаратов в подавляющем большинстве случаев может быть организован и проведён самостоятельно. Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Исключением является лишь восстановление работоспособности электронного инвертора, сложность схемы которого не позволяет провести полноценный ремонт в домашних условиях.

Одна только попытка отключить защиту инвертора может поставить в тупик даже специалиста по электротехнике. Так что в этом случае лучше всего обратиться за помощью в специализированную мастерскую.

Частые неисправности

Основными проявлениями неполадок аппаратов электродуговой сварки являются:

- прибор не включается при подсоединении к электросети и запуске;

- залипание электрода с одновременным гулом в районе преобразователя;

- самопроизвольное отключение сварочного аппарата в случае его перегрева.

Ремонт всегда начинается с осмотра сварочного аппарата, проверки питающего напряжения. Провести ремонт трансформаторных сварочных аппаратов несложно, к тому же они непривередливы в обслуживании. У инверторных аппаратов определить поломку сложнее, а ремонт в домашних условиях зачастую невозможен.

Однако при правильном обращении инверторы служат долго, и не ломаются. Необходимо защищать от пыли, высокой влажности, мороза, хранить в сухом месте. Есть наиболее характерные неисправности сварочных аппаратов, устранить которые можно своими руками.

Устройство не запускается

В этом случае, прежде всего, необходимо убедиться в наличии напряжения в сети и целостности предохранителей, установленных в обмотках трансформатора. При их исправности следует прозвонить с помощью тестера токовые обмотки и каждый из выпрямительных диодов, проверив тем самым их работоспособность.

При обрыве одной из токовых обмоток потребуется её перемотка, а в случае неисправности обеих проще заменить трансформатор целиком. Повреждённый или «подозрительный» диод заменяют новым. После ремонта сварочный аппарат снова включают и проверяют на исправность.

Иногда из строя выходит фильтрующий конденсатор. В этом случае ремонт будет заключаться в его проверке и замене новой деталью.

В случае исправности всех элементов схемы необходимо разобраться с сетевым напряжением, которое может быть сильно занижено и его просто не хватает для нормального функционирования сварочного аппарата.

Залипание электрода (прерывание дуги)

Причиной залипания электрода и прерывания дуги может быть снижение напряжения из-за короткого замыкания в обмотках трансформатора, неисправности диодов или ослабления соединительных контактов. Также возможен пробой конденсаторного фильтра или замыкания отдельных деталей на корпус сварочного аппарата.

К причинам организационного характера, вследствие которых аппарат не варит как надо, можно отнести чрезмерную длину сварочных проводов (более 30 метров).

Если залипание сопровождается сильным гудением трансформатора – это также свидетельствует о перегрузке в нагрузочных цепях прибора или замыкании в сварочных проводах.

Одним из вариантов ремонта с устранением этих эффектов может стать восстановление изоляции соединительных кабелей, а также подтяжка ослабевших контактов и клеммников.

Самопроизвольное отключение

В некоторых случаях ремонт можно провести самостоятельно, если аппарат начал самопроизвольно отключаться. Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

Большинство моделей сварочных аппаратов оснащено защитной схемой (автоматом), срабатывающей в критической ситуации, сопровождающейся отклонением от нормальной работы. Один из вариантов такой защиты предполагает блокировку работы устройства при отключении вентиляционного модуля.

После самопроизвольного отключения сварочного аппарата, прежде всего, следует проверить состояние защиты и попытаться возвратить этот элемент в рабочее состояние.

При повторном срабатывании защитного узла необходимо перейти к поиску неисправности по одной из описанных выше методик, связанных с замыканиями или неисправностью отдельных деталей.

В этой ситуации в первую очередь следует убедиться в том, что узел охлаждения агрегата работает нормально, и что перегрев внутренних пространств исключён.

Бывает и так, что узел охлаждения не справляется со своими функциями из-за того, что сварочный аппарат в течение длительного времени находился под нагрузкой, превышающей допустимую норму. Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

Единственно верное решение в этом случае – дать ему «отдохнуть» порядка 30-40 минут, после чего попытаться вновь включить.

При отсутствии внутренней защиты предохранительный автомат может быть установлен в электрическом щитке. Для поддержания нормального функционирования сварочного агрегата его настройки должны соответствовать выбранным режимам.

Так, некоторые модели таких аппаратов (сварочный инвертор, в частности) в соответствии с инструкцией должны работать по графику, предполагающему перерыв на 3-4 минуты после 7-8-ми минут непрерывной сварки.

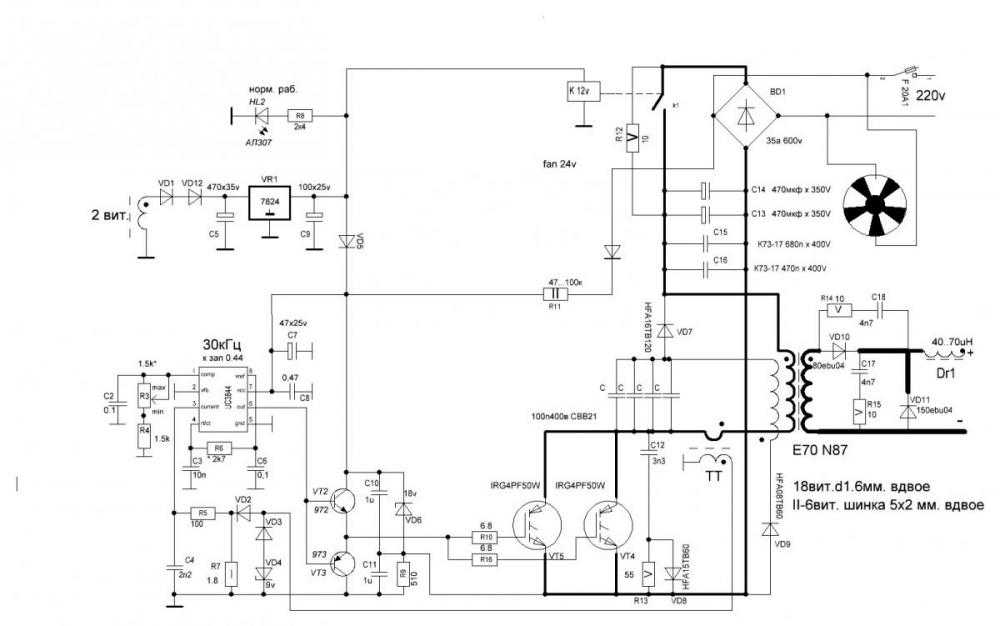

Неисправности инверторных устройств

Перед ремонтом инверторного сварочного аппарата своими руками желательно ознакомиться с принципом действия, а также с его электронной схемой. Их знание позволит быстрее выявить причины поломок и постараться своевременно устранить их.

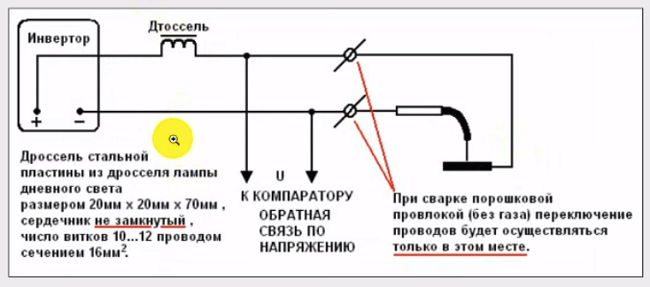

Электрическая схема

В основу работы этого устройства заложен принцип двойного преобразования входного напряжения и получения на выходе постоянного сварочного тока путём выпрямления высокочастотного сигнала.

Использование промежуточного сигнала высокой частоты позволяет получить компактное импульсное устройство, располагающее возможностью эффективной регулировки величины выходного тока.

Поломки всех сварочных инверторов условно можно разделить на следующие виды:

- неисправности, связанные с ошибками в выборе режима сварки;

- отказы в работе, обусловленные выходом из строя электронного (преобразовательного) модуля или других деталей устройства.

Метод выявления неисправностей инвертора, связанных с нарушениями в работе схемы, предполагает последовательное выполнение операций, производимых по принципу «от простого повреждения – к более сложной поломке». С характером и причиной поломок, а также со способами ремонта более подробно можно ознакомиться в сводной таблице.

Там же приводятся данные по основным параметрам сварки, обеспечивающие режим безаварийной (без отключения инвертора) работы устройства.

Особенности эксплуатации

Обслуживание и ремонт сварочных аппаратов инверторного типа отличается рядом особенностей, связанных со сложностью схемы этих электронных агрегатов. Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

Для их ремонта потребуются определённые знания, а также умение обращаться с такими измерительными приборами, как цифровой мультиметр, осциллограф и подобные им.

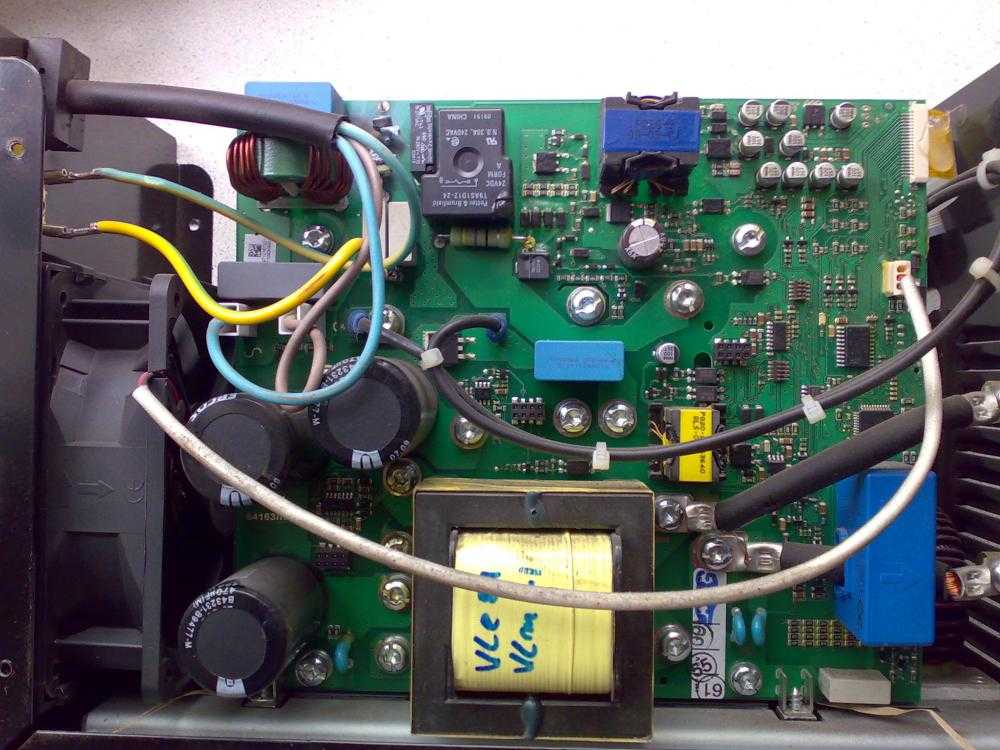

В процессе ремонта электронной схемы сначала производится визуальный осмотр плат с целью выявления обгоревших или «подозрительных» элементов в составе отдельных функциональных модулей.

Если в ходе осмотра никаких нарушений обнаружить не удаётся – поиск неисправности продолжается путём выявления нарушений в работе электронной схемы (проверки уровней напряжения и наличия сигнала в её контрольных точках).

Для этого потребуется осциллограф и мультиметр, приступать к работе с которыми следует лишь при наличии полной уверенности в своих силах. Если возникли какие-либо сомнения по поводу своей квалификации – единственно верным решением будет отвезти (отнести) прибор в специализированную мастерскую.

Специалисты по ремонту сложных импульсных устройств оперативно найдут и устранят возникшую неисправность, а заодно и проведут техобслуживание данного агрегата.

Порядок самостоятельного ремонта

В случае принятия решения о самостоятельном ремонте платы – рекомендуем воспользоваться следующими советами опытных специалистов.

При обнаружении в ходе визуального осмотра сгоревших проводов и деталей следует заменить их новыми, а заодно и переткнуть все разъёмы, что позволит исключить вариант пропадания контакта в них.

Если такой ремонт не привел к желаемому результату – придётся начать поблочное обследование цепей преобразования электронного сигнала.

Для этого необходимо найти источники, в которых приводятся эпюры напряжений и токов, предназначенные для более полного понимания работы этого агрегата.

Ориентируясь на эти эпюры с помощью осциллографа можно последовательно проверить все электронные цепочки и выявить узел, в котором нарушается нормальная картинка преобразования сигнала.

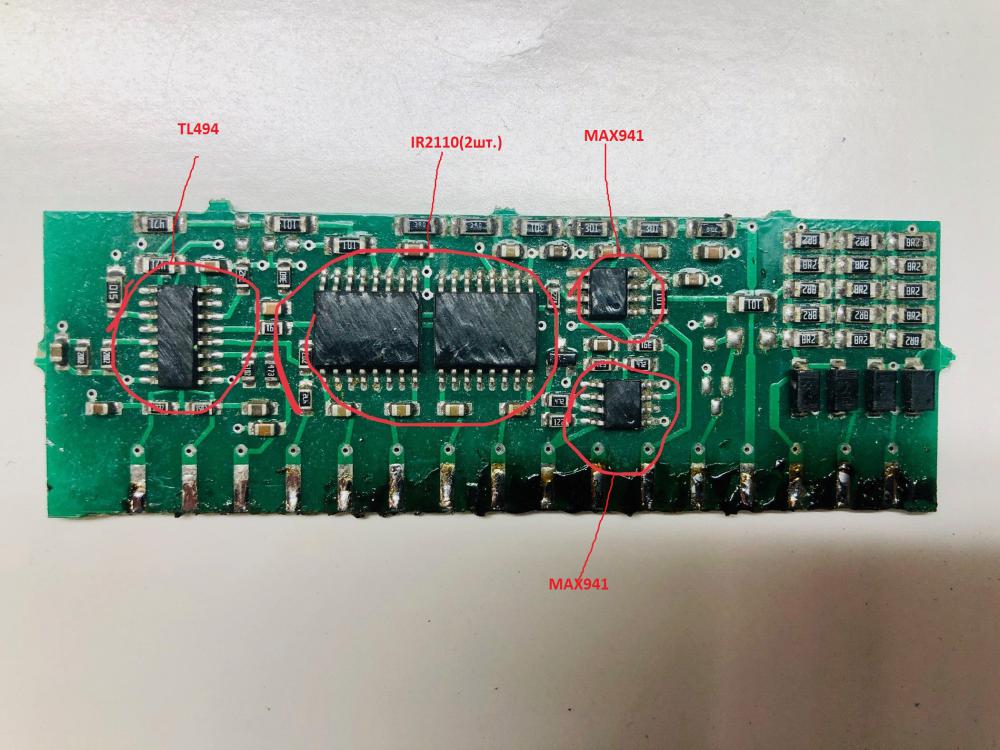

Одним из наиболее сложных узлов инверторного сварочного аппарата считается плата управления электронными ключами, проверить исправность которой можно с помощью того же осциллографа.

При сомнениях в работоспособности этой платы можно попробовать заменить её исправной (от другого, работающего инвертора) и попытаться вновь запустить сварочный аппарат.

В случае благоприятного исхода останется только отдать свою плату в ремонт или заменить её купленной новой. Таким же образом следует поступать и при появлении подозрений в исправности всех других модулей или блоков сварочного аппарата.

В заключении напомним, что ремонт любых сварочных агрегатов (и инверторов, в частности) считается достаточно сложной процедурой, требующей определённых навыков и умения обращаться со сложной измерительной техникой.

При наличии малейших сомнений в своём профессионализме следует воспользоваться помощью специалистов и предоставить им возможность вернуть неисправный аппарат в работу.

Предпосылки для проведения ремонта инвертора:

- Горение сварочной дуги сопровождается большим числом брызг от материала электрода.

Такой дефект возникает при неправильном выборе тока, диаметра и типа электродов.

Такой дефект возникает при неправильном выборе тока, диаметра и типа электродов. - Чрезмерное прилипание к свариваемым деталям. Данная проблема возникает из-за низкого уровня сетевого напряжения.

- При включенном инверторе и при световых индикаторах отсутствует дуга. Отсутствие объясняется наличием перегрева аппарата. Повреждение разъемов проводов сварочного аппарата.

- Отключается напряжение в сети во время сварки. Неправильно подключен автоматический выключатель.

- Инвертор не включается. Отсутствует, либо низкий уровень напряжения в сети.

Этапы проведения диагностики инвертора:

- Визуальный анализ транзисторов.

- Проверка на наличие неисправностей драйверов.

- Проверка работоспособности выпрямителей.

- Анализ работы управляемой платы.

Как самостоятельно сделать ремонт

Самое сложное при ремонте инверторных сварочных аппаратов – это выявление поломки в схемах управления, которая напрямую влияет на правильную работоспособность устройства.

Применяется осциллограф для проверки подачи сигналов с платы управления на ключи.

Видео о ремонте сварочного инвертора в двух частях.

Часть 1:

Часть 2:

Как проверить сварочный аппарат

Как Проверить Сварочный Инвертор

Сварочные инверторы – это сложные электронные устройства, предназначенные для проведения, как обычных, так и специальных сварочных работ. При правильной эксплуатации, они довольно надежны и безотказны. Но, в процессе их использования, иногда, возникают такие обстоятельства, когда ремонт сварочных инверторов бывает просто необходим.

В сравнении со сварочным трансформатором, который является электротехническим устройством, сварочные инверторы, в большей степени электронные устройства. Поэтому, ремонт такого прибора предполагает собой, выявление не работоспособных стабилитронов, диодов, транзисторов, резисторов и других элементов, составляющих основу электронных приборов. Для этой работы необходимы навыки работы с осциллографом, вольтметром, мультиметром и другой электроизмерительной техникой.

Для этой работы необходимы навыки работы с осциллографом, вольтметром, мультиметром и другой электроизмерительной техникой.

Основной трудностью ремонта инвертора, является невозможность определения неработоспособного элемента, по характеру неисправности, что приводит к последовательной проверке всех элементов схемы. Учитывая все вышесказанное, становится понятным, что для того, что бы осуществить ремонт сварочного инвертора своими руками, необходимы познания в области электронных устройств и, хотя бы, начальные знания в чтении электросхем, знания устройства инвертора и принципа его действия. Если этого нет, то самостоятельный ремонт, лучше не начинать.

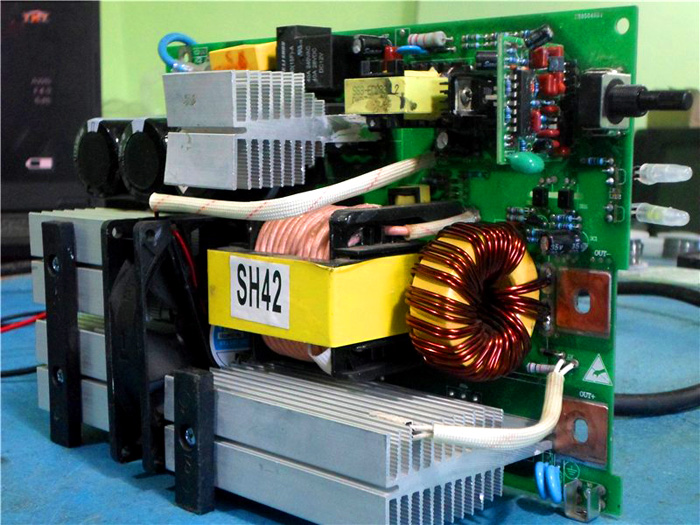

Устройство и принцип работы инвертора

Общеизвестно, что работа сварочного инвертора – это преобразование электрического импульса, осуществляемое в несколько этапов:

Первый этап – переменный ток питающей сети, выпрямляется на входном выпрямителе,

Второй этап – выпрямленный ток, преобразовывается в инверторном модуле в высокочастотный переменный ток,

Третий этап – высокочастотное напряжение, понижается до сварочного при помощи силового трансформатора, гораздо меньшего размера, чем обычный трансформатор, благодаря высокой частоте понижаемого напряжения.

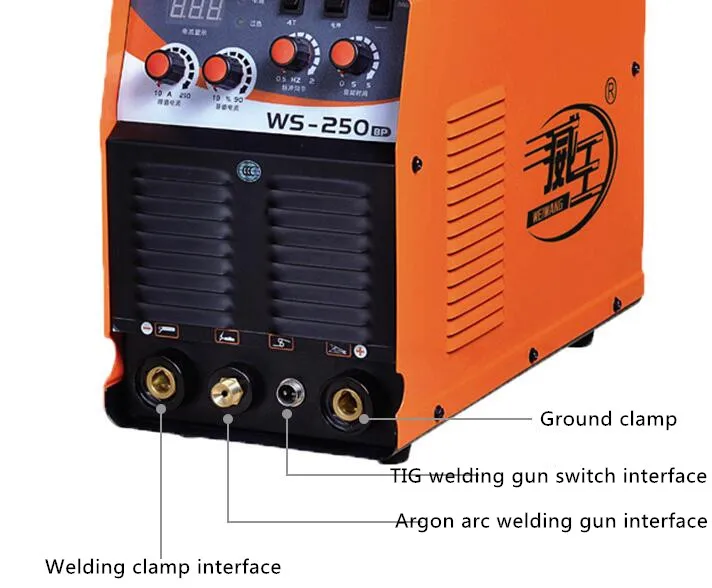

Каждый этап происходит в соответствующем электронном модуле инвертора, в выпрямителе входного напряжения, в плате управления ключам (полевыми транзисторами) и так далее. Следует заметить, что в инверторах разных производителей, основные модули, входящие в конструкцию, компонуются по-разному.

Проверяем полевые транзисторы

Обычно, ремонт сварочных инверторов начинается с проверки транзисторов, так как они, являются самым уязвимым местом инверторов. Бывает, транзистор, вышедший из строя, можно определить визуально – лопнувший или треснувший корпус, оплавленные или обгоревшие выводы. Это самый простой вид определения неисправности, обычно, внешние признаки, у вышедших из строя транзисторов, бывают редко. Поэтому, для того, что бы найти сгоревшие транзисторы, необходимо произвести последовательную прозвонку с помощь мультиметра, всех этих элементов.

Как проверить качество сварки

Сварка пользуется большой популярностью в тех случаях, когда необходимо соединить вместе металлические элементы какой-нибудь конструкции, причем образующееся соединение должно быть неразъемным.

Существует большое количество разновидностей данного технологического процесса, но все условно делятся на две большие категории. В первом случае расплавление основного металла в процессе образования шва будет происходить, во втором – нет.

Но какой бы способ ни был выбран, контроль качества сварных соединений выполнить необходимо обязательно. Это будет являться гарантией качества и долговечности готового изделия

Контроль качества сварных соединений всегда производится в полном соответствии с нормативными актами, к которым, в зависимости от назначения конструкции, относятся ГОСТ или СНИП, регламентирующие порядок и требования к последовательности выполнения данного вида работ.

Как правило, он состоит из двух этапов:

- Предупреждение образования возможных дефектов. На данном этапе контролируется основной металл, все виды сварочных материалов, соблюдение технологии подготовки деталей к проведению сварочных работ. Чаще всего здесь применяется метод визуального контроля.

- Выявление дефектов. Здесь чаще всего применяется неразрушающий метод контроля, который позволяет выявить всевозможные недостатки у сварного шва без нарушения его целостности.

Последний этап мы рассмотрим более подробно. Очевидно, что контроль качества сварных швов производится для того, чтобы выявить наружные, внутренние и сквозные дефекты. Для начала путем внешнего осмотра выявляются:

- неровности, образовавшиеся в обеих плоскостях,

- непровар, при котором отсутствует соединение между частями основного металла, основой и слоем (или слоями),

- неполномерность,

- шлаковые включения,

- видимые трещины,

- подрезы,

- крупные поры.

Даже если сварной шов полностью соответствует предъявляемым к нему требованиям, то есть плавно переходит в основной металл, имеет мелкочешуйчатую или гладкую поверхность без характерных дефектов, то контроль качества сварных соединений внешним осмотром готового изделия не заканчивается.

Внутренние дефекты швов можно выявить, например, с помощью ультразвуковой или цветной дефектоскопии. В первом случае используется специальные прибор, принцип работы которого основан испускании ультразвуковых волн, которые, дойдя до трещины либо поры, отражаются и создают определенное изображение на экране прибора. Во втором случае наносится вещество, которое при некачественном выполнении шва проникает на противоположную сторону изделия и проявляется с помощью второго вещества. Данным способом можно выявить трещины даже очень небольшого размера.

Также контроль качества сварных соединений может производиться путем проверки качества пробных образцов, изготовленных из тех же материалов, что и готовые изделия. В данном случае в лабораторных условиях испытываются механические свойства наплавленного металла шва, которые должны удовлетворять определенным критериям. В частности, помимо предела прочности, твердости и относительного удлинения, определяется угол загиба и ударная вязкость. Также готовятся шлифы, позволяющие достаточно точно определить качество провара корня и выявить внутренние дефекты шва.

В частности, помимо предела прочности, твердости и относительного удлинения, определяется угол загиба и ударная вязкость. Также готовятся шлифы, позволяющие достаточно точно определить качество провара корня и выявить внутренние дефекты шва.

Как проверить сварочный инвертор

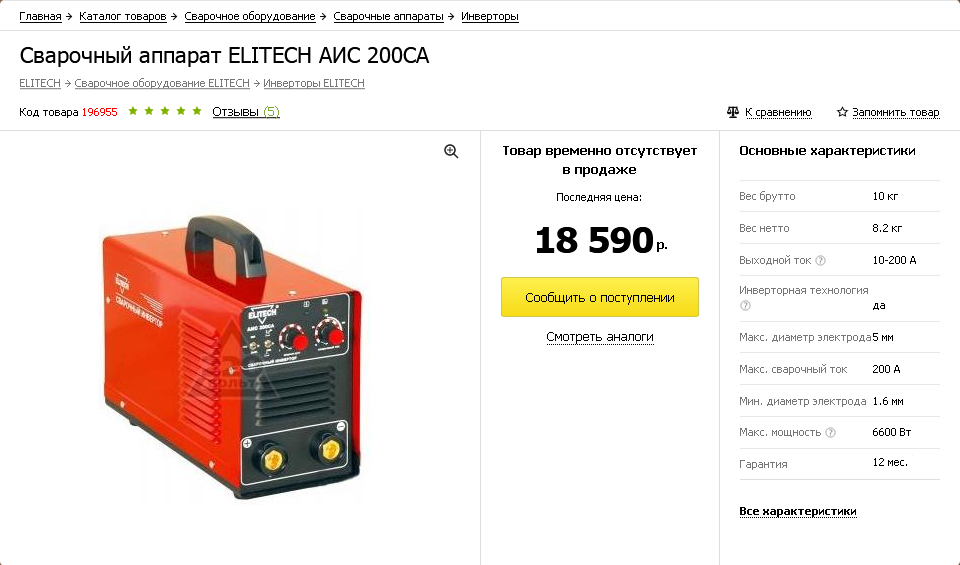

Выбирая перед покупкой сварочный инвертор, одним из первых параметров, на который обращают внимание покупатели, является сила тока аппарата. Так уж сложилось, что украинский потребитель отдает предпочтение инструментам по-мощнее. И сегодня этим активно пользуется большинство производителей. В этой статье мы хотим разобраться с указанной и реальной силой тока сварочных инверторов, рассказать, какие маркетинговые ходы используют производители, что бы вы отдали предпочтение именно их товару, а так же мы попробуем подсказать, какая реальная сила тока в сварочном инверторе потребуется, в зависимости от поставленных задач и условий работы сварочного аппарата.

Поиск данных по Вашему запросу:

Схемы, справочники, даташиты:

Прайс-листы, цены:

Обсуждения, статьи, мануалы:

Дождитесь окончания поиска во всех базах.

По завершению появится ссылка для доступа к найденным материалам.

Содержание:

- Как правильно проводить ремонт сварочного инвертора своими руками

- Ремонт сварочного инвертора своими руками

- Как проверить сварочный инвертор при покупке

- Реальная сила тока в сварочных аппаратах инверторного типа

- Практика сварочного обмана. Как не проколоться при выборе аппарата. Часть 1

- Ремонт инверторного сварочного аппарата

ПОСМОТРИТЕ ВИДЕО ПО ТЕМЕ: Ремонт сварочного аппарата , инвертора Tecnica 164

Как правильно проводить ремонт сварочного инвертора своими руками

Выбирая перед покупкой сварочный инвертор, одним из первых параметров, на который обращают внимание покупатели, является сила тока аппарата. Так уж сложилось, что украинский потребитель отдает предпочтение инструментам по-мощнее. И сегодня этим активно пользуется большинство производителей. В этой статье мы хотим разобраться с указанной и реальной силой тока сварочных инверторов, рассказать, какие маркетинговые ходы используют производители, что бы вы отдали предпочтение именно их товару, а так же мы попробуем подсказать, какая реальная сила тока в сварочном инверторе потребуется, в зависимости от поставленных задач и условий работы сварочного аппарата.

Так уж сложилось, что украинский потребитель отдает предпочтение инструментам по-мощнее. И сегодня этим активно пользуется большинство производителей. В этой статье мы хотим разобраться с указанной и реальной силой тока сварочных инверторов, рассказать, какие маркетинговые ходы используют производители, что бы вы отдали предпочтение именно их товару, а так же мы попробуем подсказать, какая реальная сила тока в сварочном инверторе потребуется, в зависимости от поставленных задач и условий работы сварочного аппарата.

Здесь уместным будет вспомнить стихотворение рубаи с глубоким смыслом от Омара Хайяма:. Все, что видим мы – видимость только одна. Далеко от поверхности моря до дна. Полагай несущественным явное в мире,. Ибо тайная сущность вещей не видна. Как правило, указанную на корпусе сварочного инвертора информацию, например ММА или ММА, большинство расценивает как пресловутую силу тока, а ведь зачастую – это далеко не так. Особенно, если речь заходит про инверторы произведенные в Китае.

На самом же деле, на практике – это маркетинговый ход производителей. Большинство таких аппаратов имеют реальную рабочую силу тока от до Ампер. А порой, встречаются инверторы с током и в Ампер, на корпусе которых гордо указана цифра – Более того, как правило, шкала регулировки тока, тоже подвергается модификации, получая градацию значений до Ампер которых по сути в инверторе нет , а это уже добавляет сложности пользователю в регулировке сварочного тока при работе с различными типами электродов, либо при регулировании уровня провара металла.

Поэтому первое что стоит запомнить при выборе сварочного инвертора, не ориентируйтесь на то что написано на панеле аппарата. Если этот показатель вам необходимо знать совершенно точно, тогда полезно будет раздобыть токоизмерительные клещи с датчиком Холла, тогда вы сможете проверить выдаваемый сварочным аппаратом ток прямо во время покупки, включив инвертор, установив на его регуляторе максимальное значение и померив ток, который может генерировать инструмент. Более того, одного замера тока недостаточно, ведь аппарат может выдать ток в или Ампер, но рабочим этот ток едва ли можно назвать.

Более того, одного замера тока недостаточно, ведь аппарат может выдать ток в или Ампер, но рабочим этот ток едва ли можно назвать.

Здесь потребуется замер сварочного напряжения, и если при номинальном токе в Ампер, напряжение окажется ниже требуемого, тогда рабочими Ампер в сварочном инверторе назвать нельзя. Стоит понимать что рабочее сварочное напряжение для различной силы тока будет отличаться, но посчитать необходимое не составит труда.

Для этого нужно применить следующую формулу:. Так легко вычислить, что для аппарата в Ампер напряжение должно составлять 26,4 Вольта ; для А – 28В , а для А – 30В. Тогда нужно просто немного внимательней изучить другие характеристики. Правильно их сопоставив, вы сможете определить приблизительную к реальной силу тока сварочного выпрямителя. Нужно понимать, что чем большую силу тока способен генерировать сварочный инвертор, тем больше ему для этого необходимо потребить электроэнергии.

Другими словами, если в характеристиках указана сила тока Ампер, и в то же время мощность не превышает 5,5 кВт, тогда, скорее всего, реальная производительность подобного сварочного инвертора составляет не более Ампер. Конечно, наценка может различаться в зависимости от многих факторов: степени популярности и разрекламированности торговой марки, качества самих комплектующих, уровня наценки розничного магазина и прочих моментов, но все-же, исходя из цены на сварочный инвертор, можно сделать некоторые предположения о его производительности.

Конечно, наценка может различаться в зависимости от многих факторов: степени популярности и разрекламированности торговой марки, качества самих комплектующих, уровня наценки розничного магазина и прочих моментов, но все-же, исходя из цены на сварочный инвертор, можно сделать некоторые предположения о его производительности.

Как правило если цена инвертора составляет менее грн, тогда вряд ли стоит ожидать, что аппарат выдаст более Ампер. Транзисторные сварочные аппараты с силой тока от Ампер, находятся в ценовом диапазоне от до грн. А цена на инверторы, которые способны реально выдать Ампер уверенно перескакивает грн. Здесь в первую очередь мы советуем оттолкнутся от тех задач, которые вы поставите перед аппаратом.

Начните с вопроса: А нужно ли вам Ампер? Для справки: тока ампер вполне достаточно для качественного провара металла толщиной 4 мм, ели вы будете использовать электрод диаметром 4 мм. Что уже говорить о электродах с меньшим диаметром. Для того, чтобы более точно подобрать производительность инвертора в зависимости от толщины используемого электрода, предлагаем ознакомится со следующей таблицей.

Толщина металла, мм. Как видим инверторы с мощностью до Ампер вполне способны справится практически с любой бытовой задачей, а если основное назначение, это работа с электродом 3 мм и металлом толщиной до 4 мм, тогда вы вполне можете рассматривать недорогой сварочный инвертор, для таких задач его вполне хватит, даже если окажется что реальная выдача у него Ампер, вместо ти заявленных. Надеемся эта статья поможет грамотно подойти к выбору сварочного инвертора и вы сможете найти аппарат, который качественно поможет выполнять необходимую работу.

А ознакомится с ассортиментом аппаратов мы предлагаем посетив каталог сварочных инверторов нашего магазина. Ваш комментарий будет опубликован после модерации. К сожалению, по вашему запросу ничего не найдено. Пожалуйста, убедитесь, что запрос введен корректно или переформулируйте его. Пожалуйста, введите более двух символов. Личный кабинет. Главная Новости Реальная сила тока в сварочных аппаратах инверторного типа. Реальная сила тока в сварочных аппаратах инверторного типа.

На инверторе написано Ампер, а по факту Здесь уместным будет вспомнить стихотворение рубаи с глубоким смыслом от Омара Хайяма: Все, что видим мы – видимость только одна. Полагай несущественным явное в мире, Ибо тайная сущность вещей не видна. Как же понять – какая сила тока в том или ином инверторе? Мощность, которую потребляет инвертор ее указывают в киловаттах, – кВт Нужно понимать, что чем большую силу тока способен генерировать сварочный инвертор, тем больше ему для этого необходимо потребить электроэнергии.

Если аппарат способен выдать около Ампер, он максимально будет потреблять 6,5 – 7 кВт При Амперах – максимальная мощность потребления инвертором составит 8,5 – 9 кВт. Цена на сварочный инвертор Конечно, наценка может различаться в зависимости от многих факторов: степени популярности и разрекламированности торговой марки, качества самих комплектующих, уровня наценки розничного магазина и прочих моментов, но все-же, исходя из цены на сварочный инвертор, можно сделать некоторые предположения о его производительности.

Какая же сила тока нужна сварочному инвертору? Толщина металла, мм Диаметр электрода Сила тока, А 1,6 2 2,5 3 4 5 Как видим инверторы с мощностью до Ампер вполне способны справится практически с любой бытовой задачей, а если основное назначение, это работа с электродом 3 мм и металлом толщиной до 4 мм, тогда вы вполне можете рассматривать недорогой сварочный инвертор, для таких задач его вполне хватит, даже если окажется что реальная выдача у него Ампер, вместо ти заявленных.

Анатолий Александрович. Познавательно, было бы интересно еще увидеть список сварочных инверторов среднего ценового диапазона из моделей года, которые Вы рекомендуете к покупке! Представитель “ТакиДа”.

Интернет магазин ТакиДа Электроинструмент Аккумуляторный инструмент Сварочное оборудование Садовая техника Строительное и прочее оборудование. Вход Регистрация Сравнения Обратный звонок.

Днепр, ул. Диаметр электрода. Сила тока, А.

Ремонт сварочного инвертора своими руками

Довольно часто от клиентов слышу следующий вопрос — возможно ли самостоятельно попытаться отремонтировать сварочный инвертор? Отвечаю — ремонт сварочного инвертора своими руками возможен, если у вас есть навыки в ремонте оборудования, время и самое главное желание этим заниматься. Если у вас недостаточно знаний и опыта ремонта электронной аппаратуры, но желание самостоятельно отремонтировать свой инвертор велико, то будьте готовы потратить немало времени на изучение принципов работы радиоэлектронных компонентов. Инверторный сварочный аппарат — достаточно сложное устройство, поэтому вам потребуются навыки работы с измерительной техникой — вольтметром, мультиметром, осциллографом и другими приборами.

Если у вас недостаточно знаний и опыта ремонта электронной аппаратуры, но желание самостоятельно отремонтировать свой инвертор велико, то будьте готовы потратить немало времени на изучение принципов работы радиоэлектронных компонентов. Инверторный сварочный аппарат — достаточно сложное устройство, поэтому вам потребуются навыки работы с измерительной техникой — вольтметром, мультиметром, осциллографом и другими приборами.

Проверить статус заказа Оплатить заказ онлайн. Каталог товаров . Сварочный инвертор ТСС САИ ММА Код товара: Сварочный инвертор (маска+краги) Сварог ARC REAL ZN Black · 8. Самовывоз.

Как проверить сварочный инвертор при покупке

Сварочный инвертор — это современное оборудование, использование которого в процессе сварки позволяет добиться очень высокого качества работы и предоставляет сварщику возможность работать в комфортных условиях. Но при этом сварочный инвертор обладает и более сложной, по сравнению с предыдущими моделями сварочного оборудования, конструкцией, что повышает шанс возникновения неисправности во время его работы. Второй вид неисправностей возникает чаще всего, поэтому прежде, чем обращаться в специализированную мастерскую или начинать самостоятельно разбирать аппарат с целью выявления поломки, необходимо проверить, правильно ли установлены все настройки режима работы, а кроме того, следует еще раз прочитать инструкцию по эксплуатации данного прибора, чтобы определить, не допускаете ли вы какой-либо ошибки в процессе работы. Большинство производителей при составлении инструкции указывают причины неисправности сварочного инвертора, которые могут возникать в процессе работы, а также описывают, каким образом эти неисправности можно устранить самостоятельно. Существует ряд типичных неисправностей, которые возникают, когда речь идет о сварочных инверторах:. Рассмотрим подробнее, по какой причине может возникнуть та или иная ситуация, и что можно сделать в случае проявления какой-либо неисправности сварочных инверторов. Эта неисправность может возникнуть в том случае, если при ведении сварки вы неправильно выбрали ток.

Второй вид неисправностей возникает чаще всего, поэтому прежде, чем обращаться в специализированную мастерскую или начинать самостоятельно разбирать аппарат с целью выявления поломки, необходимо проверить, правильно ли установлены все настройки режима работы, а кроме того, следует еще раз прочитать инструкцию по эксплуатации данного прибора, чтобы определить, не допускаете ли вы какой-либо ошибки в процессе работы. Большинство производителей при составлении инструкции указывают причины неисправности сварочного инвертора, которые могут возникать в процессе работы, а также описывают, каким образом эти неисправности можно устранить самостоятельно. Существует ряд типичных неисправностей, которые возникают, когда речь идет о сварочных инверторах:. Рассмотрим подробнее, по какой причине может возникнуть та или иная ситуация, и что можно сделать в случае проявления какой-либо неисправности сварочных инверторов. Эта неисправность может возникнуть в том случае, если при ведении сварки вы неправильно выбрали ток. Как правило, сварочный ток выбирается в соответствии с типом и размером применяемого при сварке электрода.

Как правило, сварочный ток выбирается в соответствии с типом и размером применяемого при сварке электрода.

Реальная сила тока в сварочных аппаратах инверторного типа

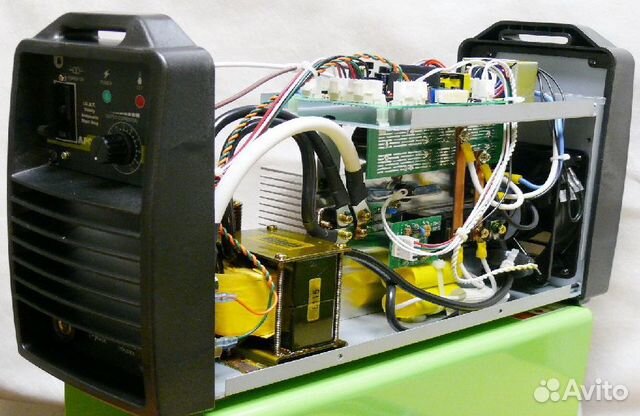

Все большую популярность среди мастеров сварщиков завоевывают инверторные сварочные аппараты благодаря своим компактным размерам, небольшой массе и приемлемым ценам. Как и любое другое оборудование, данные аппараты могут выходить из строя по причине неправильной эксплуатации или из-за конструктивных недоработок. В некоторых случаях ремонт инверторных сварочных аппаратов можно провести самостоятельно, изучив устройство инвертора, но существуют поломки, которые устраняются только в сервисном центре. Сварочные инверторы в зависимости от моделей работают как от бытовой электрической сети В , так и от трехфазной В.

Первый сварочные аппарат для ручной дуговой сварки был опробован ещё в году. Принцип работы с тех пор так и не изменился, правда, во многом усовершенствовалось само оборудование для сварочных работ.

Практика сварочного обмана. Как не проколоться при выборе аппарата. Часть 1

Приходя в магазин или заглядывая на интернет-порталы, покупатель в первую очередь смотрит на ценник представленного оборудования, естественно ищется вариант, который был бы оптимален по соотношению стоимости и качества. В то же время, цена не всегда является объективным критерием выбора. Именно в низшей ценовой категории лежит огромный пласт некачественного товара. В этой статье мы поговорим о технологиях, которые применяются для обмана покупателя. Часто цифры, указанные на аппаратах, в инструкциях или на коробках оборудования не имеют к реальности никакого отношения.

Ремонт инверторного сварочного аппарата

Благодаря своей компактности и широкому диапазону настроек, инверторы активно используются частными сварщиками и мобильными бригадами. Шов, получаемый от подобных аппаратов, отличается хорошей степенью проплавки и чешуйчатости. Сила тока позволяет работать с разной толщиной металла. Но что делать если устройство сломалось? Ситуация осложняется когда гарантия магазина уже истекла, или когда оборудование нужно на ближайшее время для срочной работы. Ремонт сварочного инвертора может быть выполнен быстро или занять время. Все зависит от степени поломки и уровня осведомленности в электротехнике того, кто будет осуществлять ремонт.

Но что делать если устройство сломалось? Ситуация осложняется когда гарантия магазина уже истекла, или когда оборудование нужно на ближайшее время для срочной работы. Ремонт сварочного инвертора может быть выполнен быстро или занять время. Все зависит от степени поломки и уровня осведомленности в электротехнике того, кто будет осуществлять ремонт.

Как купить инверторный сварочный аппарат дешево и не прогадать. Как проверить сварочный инвертор при покупке. Первый сварочные аппарат для .

Приходя в магазин или заглядывая на интернет-порталы, покупатель в первую очередь смотрит на ценник представленного оборудования, естественно ищется вариант, который был бы оптимален по соотношению стоимости и качества. В то же время, цена не всегда является объективным критерием выбора. Именно в низшей ценовой категории лежит огромный пласт некачественного товара. В этой статье мы поговорим о технологиях, которые применяются для обмана покупателя.

Для прочтения нужно: 3 мин. Легкие и удобные в работе, сварочные инверторы вытеснили с рынка трансформаторные сварочные аппараты. Ведущие производители сварочного оборудования выпускают десятки моделей с различными техническими характеристиками. Как правильно сделать выбор, какие параметры при этом нужно учесть и что предлагают поставщики? Об этом расскажем в нашем обзоре. Сварочные инверторы появились еще в х годах ХХ века.

Ведущие производители сварочного оборудования выпускают десятки моделей с различными техническими характеристиками. Как правильно сделать выбор, какие параметры при этом нужно учесть и что предлагают поставщики? Об этом расскажем в нашем обзоре. Сварочные инверторы появились еще в х годах ХХ века.

Содержание: Назначение оборудования и особенности его конструкции Особенности технического обслуживания и ремонта инверторных аппаратов Факторы, приводящие к выходу из строя сварочного инвертора Распространенные неисправности Как выполнить самостоятельный ремонт инверторного устройства. Ремонт сварочных инверторов , несмотря на его сложность, в большинстве случаев можно выполнить самостоятельно.

Сварочные инверторы все больше распространяются среди широкого круга пользователей, вытесняя при этом аппараты старого образца. Это обуславливается большим количеством преимуществ этого вида сварочных устройств. Он работает по принципу фазового сдвига напряжения. Маркировка MMA обозначает что данный аппарат предназначен для ручной сварки с использованием электродов с покрытием. В основном используются любителями в домашних условиях.

В основном используются любителями в домашних условиях.

Приходя в магазин или заглядывая на интернет-порталы, покупатель в первую очередь смотрит на ценник представленного оборудования, естественно ищется вариант, который был бы оптимален по соотношению стоимости и качества. В то же время, цена не всегда является объективным критерием выбора. Именно в низшей ценовой категории лежит огромный пласт некачественного товара.

Содержание: В настоящее время инверторная сварка нашла широкое применение в самых разных областях. Эти аппараты считаются очень надежными и долговечными. Однако несмотря на все положительные качества, они иногда выходят из строя. В таких случаях при отсутствии специализированных мастерских, особую актуальность приобретает вопрос, как выполнить ремонт сварочного инвертора своими руками. Принцип работы сварочного инвертораТрадиционный инверторный аппарат по своей сути является источником постоянного тока, обеспечивающим зажигание и поддержку электрической дуги в процессе сварки металлических деталей и конструкций. Основным принципом работы устройства служит высокочастотная трансформация тока, обладающего значительной силой. За счет этого размеры трансформатора существенно уменьшаются, а выходной ток становится более стабильным и хорошо поддается регулировке. Получение тока с нужными параметрами происходит в несколько этапов:

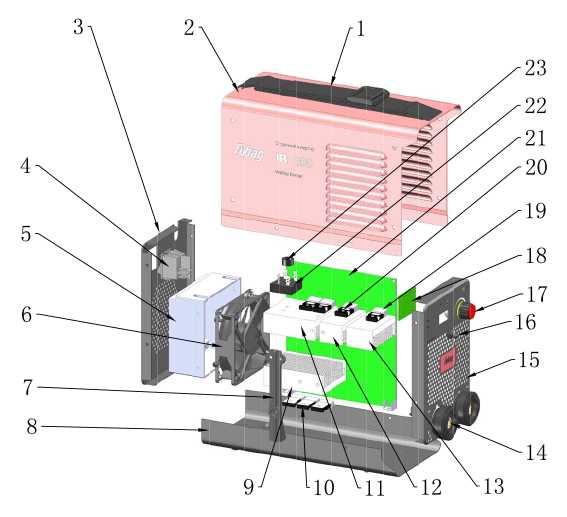

Для выпрямления тока используются диодные мосты с необходимой мощностью. Частота изменяется под действием транзисторов повышенной мощности. Получение необходимой силы тока на выходе обеспечивается с помощью трансформатора высокой частоты. Конструкция сварочного инвертораВ состав стандартного инвертора входят несколько блоков. Среди них следует отметить блок питания, предназначенный для стабилизации входных сигналов. Схема данного элемента состоит из многообмоточного дросселя, управляемого с помощью транзисторов, а также конденсатора, в котором накапливается энергия. В дроссельной системе управления используются диоды. Блок питания как правило отделяется от других элементов и блоков специальной металлической перегородкой. Основной деталью сварочного инвертора считается силовой блок. Первичный выпрямитель изготовлен в виде диодного моста, на который происходит подача электротока, не превышающего 40 ампер. Чаще всего подается от 25 до 32 А. Значение напряжения составляет 200-250 вольт, а частота – 50 Гц. Конструкция инверторного преобразователя выполнена в виде мощного силового транзистора, рассчитанного на ток в 32 А, напряжение – до 400 В и мощность – не ниже 8 кВт. Выход сигнала из преобразователя имеет частоту от 50 до 55 кГц, максимально – 100 кГц. Основой трансформатора высокой частоты служат обмотки из тонкой медной ленты, позволяющие увеличивать силу тока до 200-250 ампер. При этом напряжение во вторичной обмотке не превышает 40 вольт. Управление и защитаСистемы управления и защиты играют важную роль в обеспечении надежной и устойчивой работы сварочного инвертора. Основой блока управления служит задающий генератор с использованием специальной микросхемы или широкоимпульсный модулятор. Плата управления дополняется резонансным дросселем и резонансными конденсаторами в количестве от 6 до 10 единиц. Трансформатор обеспечивает каскадную систему управления. Защитная схема чаще всего собирается на плате силового блока, обеспечивая защиту соответствующих частей и элементов. Защита от перегрузок осуществляется с помощью специальной платы, основой которой является микросхема 561ЛА7. Выпрямители и преобразователь защищаются путем использования снабберов, включающих в себя резисторы и конденсаторы К78-2. Почему инверторы выходят из строяМногие поломки и неисправности сварочных инверторов возникают в результате нарушений правил эксплуатации. Нередко внутрь устройства попадает влага, вызывая короткие замыкания. К негативным последствиям может привести пыль, концентрирующаяся внутри аппарата. Инверторы очень часто выходят из строя при попытках выполнения работ, на которые они не рассчитаны. Это происходит из-за существенных перегрузок. Поломки нередко случаются в результате сильного падения сетевого напряжения, особенно при работе в загородных домах и в сельской местности. Критичным становится снижение напряжения до 190 вольт и более. Поломка инвертора может быть вызвана некачественным креплением в контактных колодках входного или выходного кабеля. Ослабленные контакты в местах соединений приводят к появлению в этих местах зоны перегрева. В некоторых случаях наблюдается искрение. Довольно частой причиной становится использование некачественных деталей при ремонте аппаратов и замене схем. Кроме того, в электрических схемах возникают повреждения, вызванные перегревом силовых элементов из-за недостаточного охлаждения. Основные неисправности сварочных инверторовСуществуют определенные виды неисправностей, характерные именно для сварочных инверторов. Среди них в первую очередь нужно отметить следующие:

Порядок действий при проведении ремонтных работПрежде чем выполнять ремонт сварочного инвертора, необходимо произвести внешний осмотр устройства. Визуально определяются механические повреждения корпуса, а также черные пятна и прожоги, указывающие на возможные короткие замыкания. Кроме того, проверяется качество крепления кабелей во входных и выходных контактных колодках. В любом случае все имеющиеся зажимы подтягиваются с помощью отвертки или ключей. Работоспособность предохранителей проверяется тестером, неисправные элементы подлежат замене. Если первичные действия не позволили устранить неисправность, то следующим этапом будет снятие крышки корпуса устройства. При снятой крышке выполняется осмотр внутреннего содержимого, чтобы выявить возможные обрывы электрических цепей и действия коротких замыканий. Далее, необходимо измерить значения входного тока и напряжения, а затем выполнить такие же замеры на выходе. Для проведения измерений применяется тестер или мультиметр. В случае отсутствия видимых неисправностей, целостность цепи проверяется путем поблочного контроля всех систем и частей аппарата. В начале проверяется блок питания, а после него все остальные блоки. Как отремонтировать силовой блок инвертораСиловой блок играет важную роль в обеспечении общей работоспособности сварочного инвертора. Поэтому его проверка осуществляется в первую очередь, сразу же после блока питания. Одновременно рекомендуется проверять и блок управления. Как правило неисправность силового транзистора сопровождается ярко выраженными следами повреждений в виде следов прогара, деформации корпуса и других признаков. Если визуальный осмотр не дал положительных результатов, рекомендуется проверить транзистор с помощью мультиметра. В случае неисправности транзистора, он должен быть заменен. При установке нового транзистора на плату используется специальная термопаста марки КПТ-8. Другой причиной неисправности может стать драйвер, вышедший из строя. Данная микросхема является транзистором управления и проверяется омметром. При обнаружении неисправных деталей их нужно аккуратно отпаять от платы и заменить новыми. Проверка диодных мостов также должна быть проведена, несмотря на более высокую надежность этих элементов по сравнению с транзисторами. Для того чтобы точно установить неисправность, диодный мост полностью снимается с платы и проверяется в том состоянии, когда все диоды соединяются друг с другом. Если значение сопротивления близко к нулевому, необходимо определять уже конкретный неисправный диод. При замене диода следует помнить, что в инверторах как правило применяются быстродействующие элементы. В случае неисправности термовыключателя, в силовом блоке не отключается аппаратура в случае перегрева. В первую очередь проверяется надежность его крепления к тому участку, где осуществляется контроль температуры. Если термовыключатель определяется как нерабочий, его нужно заменить. Инструменты для ремонта инвертораДля того чтобы выполнить ремонт сварочного инвертора своими руками потребуется: паяльник, мощностью 40-100 Вт, отвертка, плоскогубцы, кусачки, ключи и нож. Проведение измерений осуществляется с помощью амперметра, омметра и вольтметра, частотомера и осциллографа. Ремонт сварочных инверторов своими руками |

Ремонт аргонодугового сварочного аппарата

В этой статье я покажу на примере как ремонтировать сварочный инвертор аргонодуговой сварки. Расскажу почему не стоит ремонтировать такие аппараты самостоятельно и желательно не сдавать в ремонт гаражным мастерам. Будем ремонтировать сварочный инвертор НЕОН ВД-201 АД 2011 года выпуска. Хочется отметить, что аппарат уже ремонтировался «горе мастерами», поэтому некоторые неисправности пришлось устранять по вине этих неквалифицированных специалистов.

Расскажу почему не стоит ремонтировать такие аппараты самостоятельно и желательно не сдавать в ремонт гаражным мастерам. Будем ремонтировать сварочный инвертор НЕОН ВД-201 АД 2011 года выпуска. Хочется отметить, что аппарат уже ремонтировался «горе мастерами», поэтому некоторые неисправности пришлось устранять по вине этих неквалифицированных специалистов.

По внешнему виду этого сварочного аппарата видно, что им попользовались на славу. Умельцы приварили к корпусу самодельные ножки, сделанные из кусочков металлического профиля. Задача ножек — это изоляция корпуса от поверхности на которой он стоит, поэтому, если вы решили самостоятельно изготовить ножки, то рекомендуем в качестве материала использовать диэлектрик.

Диагностика неисправностей

После снятия крышки сразу видно, что не хватает одного болта крепления радиаторов к силовым транзисторам и обратным диодам. Запрещено в таком виде эксплуатировать сварочный аппарат — есть вероятность, что транзистор плохо прижимается к радиатору, будет перекос, что приведет к его перегреву и быстрому выходу из строя.

После визуального осмотра пытаемся запустить аппарат от источника тока. Инвертор не запустился.

Откручиваем и снимаем плату CC-TIG и сразу становится понятно, что плату силового преобразователя уже ремонтировали. Видны следы небрежной пайки, отсутствие на контактных площадках защитного компаунда (виксинта).

Для быстрой диагностики силовых транзисторов IGBT тестером в режиме прозвонки прикладываемся к формообразующей емкости (показаны красным на рисунке). Эти конденсаторы нужны для формирования фронта и среза для плавной коммутации транзисторов, т.к емкость расположена параллельно коллектору и эмиттеру в одну сторону на исправном транзисторе будет заряд электролитических конденсаторов, а в другую сторону — падение напряжения коллектор — эмиттер, примерно 0,4 Вольта. В случае если силовой переход транзистор разорван так проверить не получится.

Снимаем плату силового преобразователя и смотрим дальше.

На радиаторе охлаждения видим следы замыкания, можно сделать вывод, что транзисторы вышли из строя — сгорели. Транзисторы были припаяны безобразно. Наляпан припой таким образом, что заусенцы торчат и прижимаются вплотную к радиатору. Это быстро вызвало замыкание. Силовая техника не терпит такого. Цена ошибки ощутимо бьёт по карману владельца сварочного аппарата при ремонте.

Транзисторы были припаяны безобразно. Наляпан припой таким образом, что заусенцы торчат и прижимаются вплотную к радиатору. Это быстро вызвало замыкание. Силовая техника не терпит такого. Цена ошибки ощутимо бьёт по карману владельца сварочного аппарата при ремонте.

Как правило с силовыми транзисторами сгорает и их обвязка — драйверные каскады. В них входят резисторы c2-33-0,25 номиналом 24 Oм, диоды 1n5819, транзистор 2n4403. Быстро можно проверить драйверный каскад через резистор 24 ОМ, если резистор жив, то и весь каскад наверняка исправен. Так же проверяем диод через резистор 6,8 Ком, в одну сторону с сопротивление должно быть около 2,8 КОм, в обратном 6,8 КОм. Так как аппарат уже ремонтировался неизвестно кем, меняем драйверные каскады.

Процесс ремонта

Выпаиваем силовые транзисторы и драйверную обвязку. Прочищаем контактные площадки от грязи, моем плату, подготавливаем отверстия под элементы.

При пайке драйверов оказалось, что один из резисторов на 24 Ом был просто разорван. Хотя визуально было незаметно.

Хотя визуально было незаметно.

Места пайки платы включения инвертора сильно окислены, что привело к кольцевой трещине. Видно на фото.

Устранили кольцевую трещину. Аккуратно пропаяли контактные площадки.

На краях платы расположены транзисторы KSE 340 и KSE 350 c небольшими радиаторами, на них собраны компенсационные стабилизаторы на +- 15 Вольт для питания платы управления (СУ) и питания первичной обмотки базового трансформатора. Перед включением инвертора, даже от источника тока нужно убедиться, что питание на стабилитронах 15 Вольт. Допускается расхождение 0,3-0,5 Вольт между плечами. Запускаем плату инвертора от источника, в качестве нагрузки подключаем эмулятор нагрузки — дроссель. Без нагрузочного дросселя запускать инвертор запрещено, сразу сгорят силовые транзисторы. Для включения на плате нужно замкнуть оптрон (разрешение на включение). Запустить не удалось. После длительного процесса, выяснилось, что вышел из строя базовый трансформатор. Устанавливаем новый.

Плату инвертора успешно запустили. Ура! Подготавливаем для сборки. Моем, чистим, покрываем плату компаундом — виксинтом.

Ура! Подготавливаем для сборки. Моем, чистим, покрываем плату компаундом — виксинтом.

Вот такая красивая и качественная пайка у нас получилась: запаяли новые элементы. Так выглядит правильная пайка. Никаких ляпушек, кусков канифоли т.д. Качественный ремонт начинается с аккуратной пайки.

Покрываем транзисторы равномерным слоем термопасты КПТ-8, поверхности транзисторов должны быть чистыми и сухими. Хочется отметить, что тиристор требует изоляции в виде 2 слоев слюды, каждый слой промазываем термопастой.

Собираем все обратно. В ходе ремонта так же поставили новый предохранитель на плату СС-tig и заменили шлейф на плате управления, шлейф от старости потерял эластичность, изоляция задубела и стала трескаться.

При включении высоковольтного осциллятора отсутствовала искра на выходе. Пришлось снять модуль, выяснилось, что провод оторвался от платы осциллятора. Синий провод виден на фото. Запаяли, переклепали уголки крепления модуля, заодно почистили газовую магистраль от грязи, было ее там достаточно, если не прочистить, то давления в горелке не хватило бы для нормальной сварки.

Испытания после ремонта

Аккуратно собираем все обратно, ставим аппарат на стенд, включаем от сети, проверяем выходные характеристики на балластном реостате. Важной особенностью аргонодугового аппарата является широкий диапазон регулировки выходного тока: от 5 до 200 Ампер, такой диапазон достигается с помощью дополнительного моточного узла — магнитный ключ, не буду вдаваться в подробности, но проверить его очень просто, при изменении тока нужно наблюдать за изменением частоты на диаграмме. При увеличении выходного тока, в районе 70 Ампер произойдет резкий скачок частоты преобразователя — частота уменьшится, а при уменьшении выходного тока произойдет обратный скачок — частота увеличится примерно в районе около 40 Ампер, если магнитный ключ неисправен, то диапазон регулировки выходного тока будет примерно от 20 до 180 Ампер, т.е. сварочный аппарат не будет выдавать минимум и максимум. Но это уже отдельная история.

Для финального испытания подключаем сварочный аппарат к балластному реостату и даем полный ток. В данном случае это 200 Ампер. В условиях реальной сварки напряжение на дуге в районе 25 Вольт, поэтому исправный сварочный аппарат на максимальном токе должен обеспечивать падение напряжения 25 Вольт, или немного выше.

В данном случае это 200 Ампер. В условиях реальной сварки напряжение на дуге в районе 25 Вольт, поэтому исправный сварочный аппарат на максимальном токе должен обеспечивать падение напряжения 25 Вольт, или немного выше.

Резюме

Для экономии денег и времени не рекомендуем сдавать свою сварочную технику на ремонт в кустарные мастерские. В данное время очень мало мастеров, которые имеют достаточную компетенцию для ремонта. Такие мастера только сломают вам сварочный аппарат, а за ремонт в дальнейшем платить придется только Вам.

проверка и устранение причин неисправностей

Содержание

- 1 Схема сварочного аппарата

- 2 Причины и особенности ремонта

- 3 Основные неисправности оборудования

- 4 Самостоятельный ремонт инвертора

В случае выхода из строя инверторного сварочного аппарата необходимо в порядке очереди проверить все элементы схемы. Ремонт сварочного инвертора своими руками требует определенных навыков в работе с электросхемами. Также нужно уметь пользоваться устройствами: вольтметром¸ цифровым мультиметром и осциллографом. Эти приборы помогают разобраться в работоспособности элементов сварочного аппарата.

Также нужно уметь пользоваться устройствами: вольтметром¸ цифровым мультиметром и осциллографом. Эти приборы помогают разобраться в работоспособности элементов сварочного аппарата.

Схема сварочного аппарата

Инвертор предназначен для выпрямления переменного тока и преобразования его в постоянный. Обуславливается эта возможность наличием трансформатора. Примером такого оборудования служит аппарат Торус 200.

Электросварочный инвертор состоит из следующих элементов:

- Первичный выпрямительный блок. Задачу выпрямления тока выполняет диодный мост.

- Инверторный блок.

- Высокочастотный понижающий трансформатор.

- Выходной выпрямитель, созданный из силовых диодов.

Причины и особенности ремонта

Из-за сложности конструкции ремонт инверторной сварки имеет свои особенности. Связано это с тем, что оборудование является электронным. Обладая достаточными знаниями в этой области, вопрос, где отремонтировать сварочный инвертор, отпадает. Проведя в домашних условиях диагностику с применение специализированных приборов, выявляется причина неисправности.

Проведя в домашних условиях диагностику с применение специализированных приборов, выявляется причина неисправности.

Основные факторы, влияющие на появление поломки, следующие:

- нарушение режима работы;

- выход из строя деталей.

Методика проверки заключается в выявлении простых неисправностей и постепенного переходя к более сложным.

К основным причинам относятся:

- Попадание влаги во внутреннюю часть аппарата.

- Оседание пыли на электронных элементах. Как результат, они перестают полноценно выполнять свои функции. Это происходит на строительных площадках. В целях профилактики оборудование требует постоянно чистки.

- Несоблюдение продолжительности включения. Это приводит к перегреву системы.

Основные неисправности оборудования

Как правило, выход из строя полуавтомата вызван внешними факторами. Бывают случаи несоблюдение режима работы или условий эксплуатации.

Бывают случаи несоблюдение режима работы или условий эксплуатации.

Наиболее часто случаются следующие неисправности:

- Неустойчивый характер горения сварочной дуги, что приводит к разбрызгиванию металла. Для этого нужно проверить силу подаваемого тока. Параметр зависит от диаметра электрода и скорости выполнения работы. Исходить нужно из расчета: на 1 мм электрода приходится 20−40А тока. Чем меньше скорость сварки, тем меньше и сила тока.

- Прилипание электрода к деталям. Причина заключается в падении питающего напряжения. Происходит это из-за плохого контакта в панельных гнездах. Устраняется такая поломка путем чистки контактных гнезд. Другая причина в маленьком сечении провода, включенном в сеть и большой его длине.

- Невозможно начать работать при включенном аппарате. Причина — перегревание прибора. Это сопровождается горением контрольного индикатора на панели. Происходит такое из-за обрыва или отсоединения проводов.

- Во время сварочных работ инвертор начинает самопроизвольно включаться.

В этом случае должна быть проведена проверка автоматических выключателей. Их параметры подбираются на ток в 25А.

В этом случае должна быть проведена проверка автоматических выключателей. Их параметры подбираются на ток в 25А. - Не включается оборудование. В сети недостаточное напряжение.

- При продолжительных работах идет автоматическое отключение. Причина — температурные датчики, встроенные в прибор. Если нагрев доходит до критического уровня, то идет автоматическое отключение оборудования. Чтобы такого не происходило, нужно временами делать перерывы.

Самостоятельный ремонт инвертора

Ремонт инверторных сварочных аппаратов своими руками начинается после проведения диагностики и выявления причин поломки. Для этого корпус разбирается и ведется устранение неисправности.

Работы выполняются следующие:

- Часто причина заключается в некачественной пайке деталей и отсутствии контакта в проводах.

Элементы схемы могут быть подгоревшими или треснувшими. Воспользовавшись паяльником, элементы выпаиваются из платы и меняются на исправные. При отсутствии маркировки на корпусе следует воспользоваться таблицами. После их установки проводится тестирование электронной платы.

Элементы схемы могут быть подгоревшими или треснувшими. Воспользовавшись паяльником, элементы выпаиваются из платы и меняются на исправные. При отсутствии маркировки на корпусе следует воспользоваться таблицами. После их установки проводится тестирование электронной платы. - Ремонт силового блока. Основной причиной бывает пробой мощного транзистора. Определяется это визуально, по характерному потемнению. Такая деталь подлежит замене. Перед установкой нового транзистора термопастой смазываются все места контактов. Следует учитывать, что такая поломка часто влечет за собой перегорание других деталей. Они тоже подлежат замене. Реже происходит перегорание диодов силового моста. Однако перед установкой нового транзистора их нужно проверить мультиметром. Если на одном из диодов будет нулевое или бесконечно большое сопротивление, его требуется заменить. При установке новых деталей на силовой блок подбираются их полные аналоги.

- Ремонт блока управления. Работа заключается в визуальном осмотре.

Самостоятельно он не разбирается. В случае его нагрева, когда не загорается сигнальная лампочка, проверяются соединения датчиков с термовыключателями. Если эти элементы неисправные, то проводится их замена.

Самостоятельно он не разбирается. В случае его нагрева, когда не загорается сигнальная лампочка, проверяются соединения датчиков с термовыключателями. Если эти элементы неисправные, то проводится их замена.

Ремонт инвертора сварочного своими руками проводится только в том случае, если есть соответствующий опыт. Не имея знаний в области электроники, нет смысла разбирать оборудование.

- Автор: admin

- Распечатать

Оцените статью:

(0 голосов, среднее: 0 из 5)

Поделитесь с друзьями!

window. yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-88’, blockId: ‘R-A-1479353-88’ })})“+”ipt>”; cachedBlocksArray[281763] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-86’, blockId: ‘R-A-1479353-86’ })})“+”ipt>”; cachedBlocksArray[281761] = “

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_695142’]={‘i’:__lxGc__.b++};“+”ipt>”; cachedBlocksArray[281757] = “

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__. b++};

b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>

“+”ipt>

((__lxGc__=window.__lxGc__||{‘s’:{},’b’:0})[‘s’][‘_226729’]=__lxGc__[‘s’][‘_226729’]||{‘b’:{}})[‘b’][‘_689910’]={‘i’:__lxGc__.b++};“+”ipt>”; cachedBlocksArray[281759] = “

“+”ipt>

(MRGtag = window.MRGtag || []).push({})“+”ipt>”; cachedBlocksArray[281758] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-49’, blockId: ‘R-A-1479353-49’ })})“+”ipt>”; cachedBlocksArray[281762] = “

window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1479353-29’, blockId: ‘R-A-1479353-29’ })})“+”ipt>”;

физические испытания, сварочные позиции, сварочные аппараты и другие сварочные системы резки Плазменная сварка

ФИЗИЧЕСКИЕ ИСПЫТАНИЯ

13-12.

ОБЩИЙ

ОБЩИЙа. Испытания, описанные в этом разделе, были разработаны для проверки навыков сварщика, а также качества металла сварного шва и прочности сварного соединения для каждого типа металла, используемого в боевой технике.

б. Некоторые из этих испытаний, такие как испытания на растяжение и изгиб, являются разрушительными, поскольку образцы для испытаний нагружаются до тех пор, пока они не разрушатся, поэтому можно получить желаемую информацию. Другие методы испытаний, такие как рентгеновские и гидростатические испытания, не являются разрушающими.

13-13. КИСЛОТНОЕ ТРАВЛЕНИЕ ТЕСТ

а. Это испытание используется для определения прочности сварного шва. Кислота воздействует или вступает в реакцию с краями трещин в основном металле или металле сварного шва и выявляет дефекты сварки, если таковые имеются. Он также подчеркивает границу между основным металлом и металлом сварного шва и, таким образом, показывает размер сварного шва, который в противном случае может быть нечетким. Этот тест обычно проводят на поперечном срезе сустава.

Этот тест обычно проводят на поперечном срезе сустава.

б. Растворы соляной кислоты, азотной кислоты, персульфата аммония или йода и йодида калия обычно используются для травления углеродистых и низколегированных сталей.

13-14. НАПРАВЛЯЕМЫЙ ТЕСТ НА ИЗГИБ

Качество металла шва на поверхности и в корне сварного соединения, а также степень проплавления и сплавления с основным металлом определяют с помощью управляемых испытаний на изгиб. Эти испытания проводятся на приспособлении (рис. 13-1). Эти образцы для испытаний изготавливаются из сварных пластин, толщина которых должна быть в пределах возможностей приспособления для гибки. Образец для испытаний помещают на опоры матрицы, которая является нижней частью приспособления. Плунжер, приводимый в действие сверху гидравлическим домкратом или другим устройством, заставляет образец вдавливаться в пресс-форму и обеспечивать ее форму. Чтобы выполнить требования этого испытания, образцы должны быть согнуты на 180 градусов, и чтобы они были признаны пригодными, на поверхности не должно быть трещин размером более 1/8 дюйма (3,2 мм) в любом размере. Испытания на торцевой изгиб проводятся на приспособлении с лицевой стороной сварного шва, находящейся под напряжением (т. е. снаружи изгиба) (А, рис. 13-2). Испытания на корневой изгиб проводятся при растяжении корня шва (т. е. снаружи изгиба) (B, рис. 13-2). Образцы для испытаний на направленный изгиб также показаны на рис. 13-3.

Испытания на торцевой изгиб проводятся на приспособлении с лицевой стороной сварного шва, находящейся под напряжением (т. е. снаружи изгиба) (А, рис. 13-2). Испытания на корневой изгиб проводятся при растяжении корня шва (т. е. снаружи изгиба) (B, рис. 13-2). Образцы для испытаний на направленный изгиб также показаны на рис. 13-3.

13-15. БЕСПЛАТНЫЙ ТЕСТ НА ИЗГИБ

а. Испытание на свободный изгиб было разработано для измерения пластичности металла шва, наплавленного в сварном соединении. Образец для испытаний вытачивают из сварной пластины со сварным швом, расположенным, как показано в A на рис. 13-4. Каждый угол по длине образца должен быть закруглен по радиусу, не превышающему одной десятой толщины образца. Следы инструмента, если таковые имеются, должны располагаться вдоль образца. На лицевой стороне на расстоянии 1/16 дюйма (1,6 мм) от края сварного шва наносятся две размеченные линии. Расстояние между этими линиями измеряется в дюймах и записывается как начальное расстояние X (B, рис. 13-4). Затем концы испытуемого образца сгибают под углом около 30 градусов, причем эти изгибы составляют примерно одну треть длины с каждого конца. Таким образом, сварной шов располагается по центру, чтобы гарантировать, что весь изгиб происходит в сварном шве. Первоначально согнутый образец затем помещают в машину, способную оказывать большое сжимающее усилие (С, рис. 13-4), и изгибают до тех пор, пока на поверхности образца не появится трещина размером более 1/16 дюйма (1,6 мм) в любом размере. сварка. Если трещины не появляются, изгиб продолжают до тех пор, пока образцы толщиной 1/4 дюйма (6,4 мм) или меньше не смогут быть испытаны в тисках. Более тяжелая пластина обычно испытывается на прессе или на приспособлении для гибки. Независимо от того, используются ли при испытании на свободный изгиб тиски или другой тип сжимающего устройства, рекомендуется обработать верхнюю и нижнюю контактные пластины гибочного оборудования так, чтобы поверхности были параллельны концам образца (E, рис.

Расстояние между этими линиями измеряется в дюймах и записывается как начальное расстояние X (B, рис. 13-4). Затем концы испытуемого образца сгибают под углом около 30 градусов, причем эти изгибы составляют примерно одну треть длины с каждого конца. Таким образом, сварной шов располагается по центру, чтобы гарантировать, что весь изгиб происходит в сварном шве. Первоначально согнутый образец затем помещают в машину, способную оказывать большое сжимающее усилие (С, рис. 13-4), и изгибают до тех пор, пока на поверхности образца не появится трещина размером более 1/16 дюйма (1,6 мм) в любом размере. сварка. Если трещины не появляются, изгиб продолжают до тех пор, пока образцы толщиной 1/4 дюйма (6,4 мм) или меньше не смогут быть испытаны в тисках. Более тяжелая пластина обычно испытывается на прессе или на приспособлении для гибки. Независимо от того, используются ли при испытании на свободный изгиб тиски или другой тип сжимающего устройства, рекомендуется обработать верхнюю и нижнюю контактные пластины гибочного оборудования так, чтобы поверхности были параллельны концам образца (E, рис. 13- 4). Это предотвратит соскальзывание и выпадение образца из испытательной машины при его изгибе.

13- 4). Это предотвратит соскальзывание и выпадение образца из испытательной машины при его изгибе.

б. После изгиба образца до точки, где завершается испытательный изгиб, расстояние между размеченными линиями на образце снова измеряют и записывают как расстояние Y. Чтобы найти процент удлинения, вычтите из конечного расстояния начальное расстояние, разделите на начальное расстояние и умножить на 100 (рис. 13-4). Обычные требования для прохождения этого испытания заключаются в том, что минимальное удлинение должно составлять 15 процентов, а на поверхности сварного шва не должно быть трещин более 1/16 дюйма (1,6 мм) в любом размере.

в. Испытание на свободный изгиб в значительной степени заменяется испытанием на управляемый изгиб, где имеется необходимое испытательное оборудование.

13-16. ТЕСТ НА ИЗГИБ

Испытание на обратный изгиб используется для определения качества металла шва и степени проникновения в корень Y сварного стыкового соединения. Используемые образцы аналогичны тем, которые требуются для испытания на свободный изгиб (параграф 13-15), за исключением того, что они изгибаются так, что корень сварного шва находится на стороне растяжения или снаружи. Испытываемые образцы должны изгибаться 90 градусов без разрыва. Это испытание в значительной степени заменяется испытанием на управляемый изгиб (параграфы 13-14).

Используемые образцы аналогичны тем, которые требуются для испытания на свободный изгиб (параграф 13-15), за исключением того, что они изгибаются так, что корень сварного шва находится на стороне растяжения или снаружи. Испытываемые образцы должны изгибаться 90 градусов без разрыва. Это испытание в значительной степени заменяется испытанием на управляемый изгиб (параграфы 13-14).

13-17. НИК БРЕЙК ТЕСТ

а. Испытание на надрыв было разработано для определения наличия в металле шва сварного стыкового соединения каких-либо внутренних дефектов, таких как шлаковые включения, газовые карманы, непровар и/или окисленный или перегоревший металл. Образец получают из сварного стыка механической обработкой или резкой кислородно-ацетиленовой горелкой. Каждая кромка сварного шва в месте соединения прорезается с помощью пропила по центру (рис. 13-5). Подготовленная таким образом деталь накладывается на два стальных блока (рис. 13-5) и забивается тяжелым молотком до тех пор, пока участок сварного шва между пазами не разрушится. Обнаженный таким образом металл должен быть полностью расплавлен и не содержать шлаковых включений. Размер любого газового кармана не должен превышать 1/16 дюйма (1,6 мм) по большему измерению, а количество газовых карманов или пор на квадратный дюйм (64,5 кв. мм) не должно превышать 6,9.0005

Обнаженный таким образом металл должен быть полностью расплавлен и не содержать шлаковых включений. Размер любого газового кармана не должен превышать 1/16 дюйма (1,6 мм) по большему измерению, а количество газовых карманов или пор на квадратный дюйм (64,5 кв. мм) не должно превышать 6,9.0005

б. Другой метод испытания на разрыв используется для определения прочности угловых сварных швов. Это испытание на разрыв углового шва. К вершине V-образного образца прикладывают усилие с помощью пресса, испытательной машины или ударов молотка до разрыва углового шва. Поверхности излома затем будут проверены на прочность.

13-18. ИСПЫТАНИЕ НА ПРОЧНОСТЬ НА РАСТЯЖЕНИЕ

а. Это испытание используется для измерения прочности сварного соединения. Часть а для определения приваренной пластины находится посередине между губками испытательной машины (рис. 13-6). Толщину по ширине испытуемого образца измеряют перед испытанием, площадь в квадратных дюймах рассчитывают путем их умножения перед испытанием, а площадь в квадратных дюймах рассчитывают путем умножения этих двух цифр (см. формулу, рис. 13-6). Затем образец для испытания на растяжение монтируют в машину, которая будет прикладывать к нему достаточное усилие, чтобы сломать образец. Испытательная обработка может быть как стационарной, так и переносной. На рис. 13-7 показана машина переносного типа, работающая по гидравлическому принципу и способная как тянуть, так и сгибать образцы для испытаний. Когда образец испытывается на этой машине, на манометре регистрируется нагрузка в фунтах. В стационарных типах приложенная нагрузка может быть зарегистрирована на балансировочной балке. В любом случае регистрируется нагрузка в точке разрыва. Образцы для испытаний, разрушенные при испытании на растяжение, показаны на рис. 13-3.

формулу, рис. 13-6). Затем образец для испытания на растяжение монтируют в машину, которая будет прикладывать к нему достаточное усилие, чтобы сломать образец. Испытательная обработка может быть как стационарной, так и переносной. На рис. 13-7 показана машина переносного типа, работающая по гидравлическому принципу и способная как тянуть, так и сгибать образцы для испытаний. Когда образец испытывается на этой машине, на манометре регистрируется нагрузка в фунтах. В стационарных типах приложенная нагрузка может быть зарегистрирована на балансировочной балке. В любом случае регистрируется нагрузка в точке разрыва. Образцы для испытаний, разрушенные при испытании на растяжение, показаны на рис. 13-3.

б. Прочность на растяжение, которая определяется как напряжение в фунтах на квадратный дюйм, рассчитывается путем деления разрушающей нагрузки образца на исходную площадь поперечного сечения образца. Обычные требования к прочности на растяжение сварных швов заключаются в том, что образец должен растягиваться не менее чем на 90 % от прочности на растяжение основного металла.

Обычные требования к прочности на растяжение сварных швов заключаются в том, что образец должен растягиваться не менее чем на 90 % от прочности на растяжение основного металла.

в. Прочность на сдвиг поперечных и продольных угловых швов определяют по растягивающему напряжению на испытуемых образцах. Ширина образца измеряется в дюймах. Образец разрывается под действием растягивающей нагрузки и определяется максимальная нагрузка в фунтах. Прочность сварного шва на сдвиг в фунтах на погонный дюйм определяется путем деления максимальной нагрузки на длину разорвавшегося углового шва. Прочность на сдвиг в фунтах на квадратный дюйм получается путем деления прочности на сдвиг в фунтах на погонный дюйм на средний размер сварного шва в дюймах. Образцы для испытаний делаются шире, чем требуется, и обрабатываются до нужного размера.

13-19. ГИДРОСТАТИЧЕСКОЕ ИСПЫТАНИЕ

Это неразрушающий контроль, используемый для проверки качества сварных швов на закрытых емкостях, таких как сосуды под давлением и резервуары. Испытание обычно состоит из заполнения сосуда водой и приложения давления, превышающего рабочее давление сосуда. Иногда большие резервуары наполняют водой без давления, чтобы обнаружить возможную утечку через дефектные сварные швы. Другой метод заключается в проверке с помощью масла, а затем пропаривания сосуда. Заметно проявляется обратное просачивание масла из-за хвостовика.

Испытание обычно состоит из заполнения сосуда водой и приложения давления, превышающего рабочее давление сосуда. Иногда большие резервуары наполняют водой без давления, чтобы обнаружить возможную утечку через дефектные сварные швы. Другой метод заключается в проверке с помощью масла, а затем пропаривания сосуда. Заметно проявляется обратное просачивание масла из-за хвостовика.

13-20. ТЕСТ НА МАГНИТНЫЕ ЧАСТИЦЫ

Это метод испытания или контроля, используемый для сварных швов и деталей, изготовленных из сталей из магнитных сплавов. Он применим только к ферромагнитным материалам, в которых наплавленный шов также является ферромагнитным. С помощью электрического тока большой силы тока в проверяемом изделии создается сильное магнитное поле. Поле рассеяния будет создано любой неоднородностью, пересекающей это поле в детали. Локальные полюса создаются полем рассеяния. Эти полюса притягивают и удерживают магнитные частицы, которые для этой цели помещаются на поверхность. Рисунок частиц, образующийся на поверхности, указывает на наличие несплошности или дефекта на поверхности детали или вблизи нее.

Рисунок частиц, образующийся на поверхности, указывает на наличие несплошности или дефекта на поверхности детали или вблизи нее.

13-21. РЕНТГЕНОВСКИЙ ТЕСТ

Это радиографический метод контроля, используемый для выявления наличия и характера внутренних дефектов в сварном шве, таких как трещины, шлак, пузыри и зоны, где отсутствует надлежащее плавление. На практике с одной стороны свариваемой пластины размещают рентгеновскую трубку, а с другой — рентгеновскую пленку со специальной чувствительной эмульсией. При проявлении дефекты в металле проявляются в виде темных пятен и полос, которые может интерпретировать оператор, имеющий опыт работы с этим методом контроля. Пористость и неполноценное проникновение корня, выявленные при рентгенологическом контроле, показаны на рис. 13-8.

ПРИМЕЧАНИЕ

Инструкции по обращению с рентгеновским аппаратом во избежание причинения вреда обслуживающему персоналу содержатся в «Американских стандартных правилах промышленного использования рентгеновских лучей».

13-22. ГАММА-ТЕСТ

Этот тест представляет собой радиографический метод контроля, аналогичный рентгеновскому методу, описанному в пунктах 13-13, за исключением того, что гамма-лучи исходят из капсулы из сульфата радия, а не из рентгеновской трубки. Из-за коротких длин волн гамма-излучения возможно проникновение в срезы значительной толщины, но время, необходимое для воздействия на металл любой толщины, намного больше, чем требуется для рентгеновских лучей, из-за меньшей скорости, с которой гамма-излучение образуются лучи. Рентгеновское тестирование используется для большинства рентгенографических проверок, но гамма-оборудование имеет то преимущество, что оно чрезвычайно портативно.

13-23. ФЛУОРЕСЦЕНТНЫЙ ТЕСТ ПЕНЕТРАНТНОСТИ

Флуоресцентная проникающая дефектоскопия представляет собой метод неразрушающего контроля, с помощью которого можно обнаружить трещины, поры, утечки и другие дефекты в твердых материалах. Он особенно полезен для обнаружения поверхностных дефектов в сварных швах из немагнитных материалов, таких как алюминий, магний и аустенитная сталь, а также для обнаружения утечек во всех типах сварных швов. В этом методе используется смываемый водой высокофлуоресцентный материал с исключительными проникающими свойствами. Этот материал наносится на чистую сухую поверхность проверяемого металла кистью, распылением или погружением. Избыток материала удаляют ополаскиванием, протиранием чистой смоченной водой тряпкой или пескоструйной обработкой. Затем наносится проявитель влажного или сухого типа. Неровности на поверхностях, которые были должным образом очищены, обработаны пенетрантом, промыты и обработаны проявителем, имеют яркую флуоресцентную индикацию в черном свете.