Как работает гидравлический пресс – –

alexxlab | 25.06.2020 | 0 | Разное

Как работает гидравлический пресс

Чаще всего гидравлический пресс применяется для штамповки, ковки, гибки, выдавливания профилей из листовой стали

Чаще всего гидравлический пресс применяется для штамповки, ковки, гибки, выдавливания профилей из листовой стали. Также при помощи таких установок осуществляют прессование различных материалов в брикеты либо гранулы, например, угля или комбикорма. В домашнем хозяйстве обычно используется ручной гидравлический пресс небольшого размера. С его помощью можно производить склеивание поверхностей, сгибание металлических деталей, брикетирование отходов, выдавливание масла из каких-либо семян.Устройство гидравлического пресса

Во время ремонта автомобиля компактную гидравлическую установку можно использовать для снятия и запрессовки подшипников. Для домашних работ вполне хватает пресса, развивающего усилие до 15 тонн. Принцип действия устройства основан на давлении в различных направлениях жидкого масла, находящегося в системе замкнутого пространства. Такая система состоит из следующих элементов:

– двух цилиндров;

– трубопровода;

– нагнетательного и всасывающего клапанов;

– резервуара для масла;

– вентиля;

– манометра.

При помощи насоса нагнетается давление на плунжер одного из цилиндров. По трубопроводу сдавливаемое масло передает усилие на плунжер второго цилиндра, выполняющего функцию пресса. Регулировка движения масла осуществляется специальными клапанами, которые находятся в связанном с насосом цилиндре. Поскольку при подъеме насосного плунжера давление в системе уменьшается, под воздействием масла нагнетательный клапан закрывается.

Создание необходимого давления

Одновременно с этим открывается всасывающий клапан, и в трубопровод из резервуара поступает определенная порция масла. При опускании насосного плунжера нагнетательный клапан открывается, а всасывающий закрывается. Благодаря этому создается необходимое давление на плунжер пресса. Чтобы вернуть пресс в исходное положение, осуществляется снятие давления при помощи вентиля. Большинство конструкций гидравлических прессов имеют вертикальное расположение рабочих цилиндров.

Для гаражных работ пресс обычно изготавливают из домкрата, установленного в сваренную из швеллеров металлическую рамку. Швеллера верхней балки свариваются в короб. На концах короба приваривают четыре вертикальные стойки. Чтобы те пары стоек, которые находятся с обеих сторон поперечных балок, не прогибались, их усиливают ребрами жесткости. Внизу рамки к вертикальным стойкам приваривают два опорных уголка. Для устойчивости конструкции нижние уголки соединяются стальными прутьями.

Одна рабочая сторона домкрата упирается в усиленную пластину, приваренную снизу поперечной балки. Другая его часть создает давление на плунжер, который двигается по направляющим. Под плунжером находятся два прижимных швеллера, стянутых шпильками. Прижимные швеллеры опираются на стальные штыри, которые вставлены в специальные отверстия. Для изменения высоты пресса в вертикальных стойках имеется несколько пар отверстий. Благодаря этому увеличивать размер прессующего устройства можно практически до самого пола.

prihoz.ru

Гидравлический пресс в производстве и быту.

Пресс гидравлический имеет множество областей применения. Универсальность обусловлена простой технологией, придуманной несколько столетий назад.

Сначала появилась технология обыкновенного пресса, который использовали в быту. Затем учёные усовершенствовал конструкцию, предложив гидравлический пресс. Принцип работы был достаточно прост и подтверждал один из основных законов механики.

Первые прессы, работающие оп принципу гидравлики, представляли собой громоздкие машины, поэтому их чаще использовали на производстве. С их помощью можно было осуществить различные процессы при минимальных энергозатратах. Конструкция состояла из двух взаимосвязанных сосудов с поршнями, которые погружались воду и создавали сильное давление мощностью более тысячи тонн.Сегодня на производстве используют пресс гидравлический разных модификаций. Каждый тип имеет набор типичных характеристик. Горизонтальный пресс используют для производства деталей из металла, а также для их правки. Работа конструкции не требует особых навыков, главное соблюдать предписания техники безопасности. Процесс может контролировать один человек.

Пресс вертикальный гидравлический используют в промышленности и машиностроении. Он имеет более сложную конструкцию. Она состоит из двух насосов с разной шкалой давления. Процесс начинает насос с более низким давлением. Мощный насос подключается позднее в момент опрессовки. Для проверки уровня мощности рабочие пользуются специальным устройством, манометром. Давление поддерживает машинное масло. Ранее цилиндры заполняли водой, однако масло более эффективно для пресса. Пресс гидравлический может быстро видоизменить крепкую металлическую трубу, арматуру до необходимых параметров.

Ручной инструмент для опрессовки проводов и кабельных систем также работает по принципу гидравлики. Ручной пресс используют для монтажа конструкций, прокладывания линей связи и других работ.

Гидравлические ручные инструменты активно применяются в производственных мероприятиях и в процессе обработки различных деталей. Молотки и свёрла могут придать металлической пластине нужную форму и размеры.

Ручной пресс справится и с работой, требующей ювелирной точности. Работая таким инструментом, мастер быстро произведёт спресовку нужных деталей без использования дополнительных инструментов.

Пресс гидравлический применяют и в других видах деятельности. Каждый водитель знает, без пресса невозможен ремонт автомобиля. Прессы используют для сборки, гибки, калибровки подшипников и других деталей.

Сегодня активно используются пакетировочные прессы. С их помощью многие предприятия избавляются от мусора, ненужных бумаг. Эта техника позволяет сократить объёмы выбросов в несколько раз. Конструкция не занимает много места, ей может пользоваться любой работник.

Пресс гидравлический используют ювелиры. С его помощью можно произвести штамповку изделий из драгоценных металлов. Техника работает безупречно, не повреждая изящные украшения. Кроме этого прессы нашли применение в пищевом производстве. Их используют для приготовления теста, отжима и других процессов.

Ручной инструмент реализуют множество организаций. Выбрать подходящий пресс Вам помогут специалисты, которые знакомы со всеми особенностями предлагаемой продукции. Не забывайте проверить документы и другие бумаги, подтверждающие качество инструментов. Сотрудничая с честными компаниями, Вы сможете купить качественный инструмент, который прослужит Вам не один строительно-ремонтный сезон.

www.erg74.ru

История гидравлического пресса | Великие открытия человечества

Гидравлический пресс — это гидравлическая машина, создающая большие сжимающие усилия в процессе работы. Первоначально была названа «пресс Брама» в честь ее изобретателя Джозефа Брама, запатентовавшего машину в 1795 году. Действие гидравлического пресса основано на малой способности воды к сжатию. Благодаря этому свойству, давление, оказываемое на воду, помещенную в замкнутый сосуд, будет передаваться в разные стороны с равной силой, т. е. на каждую единицу поверхности оказывается такое давление, как и давление, которое производится извне. Сила (F), воздействующая на поверхность, равна F=PoS, где S — площадь, на которую действует сила, а P — давление. Если в замкнутый сосуд с водой вставлены два поршня, то при воздействии с силой F на меньший поршень, начнет подниматься больший поршень. Сила давления воды на больший поршень будет больше во столько раз, во сколько площадь этого поршня больше, чем площадь меньшего поршня. В этом заключается суть эффекта гидравлического усилия.

Свойство несжимаемой жидкости было открыто Паскалем (в середине 17-го века), о чем он писал в трактате о равновесии жидкостей. После посмертной публикации трактата (1663 г.) идея гидравлического пресса будоражила ума многих ученых, но еще более ста лет нельзя было достичь необходимой герметичности сосуда. В 90-х годах XVIII столетия английский изобретатель Брам взялся за создание гидравлического пресса. Проблему уплотнения ему помог решить Г. Модсли, создавший специальный самоуплотняющийся воротничок (манжету), без которого бы пресс не работал. Это было кольцо, разрез которого представлял обращенную букву V. С помощью чугунной формы его вытягивали из юфти, размоченной в теплой воде. Чугунная форма состояла из кольцеобразного углубления и кольца, которое соответствовало внутренней его поверхности. Прежде, чем кожа высыхала, ее пропитывали салом для мягкости. Когда цилиндр под высоким давлением заполнялся водой, края манжета раздвигались, прижимались плотно к поверхности цилиндра и таким образом, закрывали собой зазор. Если диаметр поршня был велик, воротничок был слишком гибким и легко отставал. Тогда внутрь воротничка помещали кольцо, наподобие кольца для вытягивания. Гидравлический пресс впервые был построен Брамом в 1797 году.

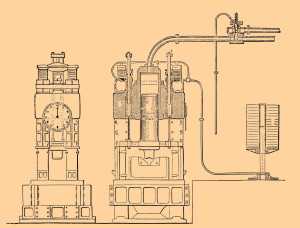

После этого появилось много других гидравлических изобретений, например, домкрат — устройство, предназначенное для поднятия тяжестей. В 20-е годы XIX столетия появились прессы для штамповки деталей из мягкого металла, а еще через несколько десятилетий — ковочные прессы для штамповки железных и стальных изделий. В 1875 году английский изобретатель Витворт запатентовал свой ковочный пресс. Пресс состоял из 4 колонн, закрепленных в фундаментной плите. В верхней части колонн находилась траверса (неподвижная поперечная балка) с 2-мя подъемными гидравлическими цилиндрами, с помощью которых перемещалась подвижная траверса (вверх и вниз). Внизу на подвижной траверсе был установлен штамп. Устройство было основано на комбинированном использовании гидравлических аккумуляторов и силовых насосов. Гидравлический пресс Витворта впервые использовали в 1884 году для ковки отливок. В скором времени стало очевидно бесспорное преимущество прессов над паровыми молотами. Так, ковка крупногабаритных деталей прессом была дешевле молота в 7 раз. Вскоре тяжелые паровые молоты заменили прессами.

и стальных изделий. В 1875 году английский изобретатель Витворт запатентовал свой ковочный пресс. Пресс состоял из 4 колонн, закрепленных в фундаментной плите. В верхней части колонн находилась траверса (неподвижная поперечная балка) с 2-мя подъемными гидравлическими цилиндрами, с помощью которых перемещалась подвижная траверса (вверх и вниз). Внизу на подвижной траверсе был установлен штамп. Устройство было основано на комбинированном использовании гидравлических аккумуляторов и силовых насосов. Гидравлический пресс Витворта впервые использовали в 1884 году для ковки отливок. В скором времени стало очевидно бесспорное преимущество прессов над паровыми молотами. Так, ковка крупногабаритных деталей прессом была дешевле молота в 7 раз. Вскоре тяжелые паровые молоты заменили прессами.

mirnovogo.ru

ГИДРАВЛИЧЕСКИЙ ПРЕСС

В основе действия гидравлического пресса лежит одно из важнейших свойств воды — ее малая способность к сжатию. Благодаря этому давление, производимое на воду, заключенную в замкнутый сосуд, передается во все стороны с одинаковой силой, так что на каждую единицу поверхности приходится такое же давление, как и давление, производимое извне.

Сила, с которой оказывается воздействие на поверхность, определяется по формуле F=P•S, где P — давление, а S — площадь, к которой прилагается сила. Представим себе замкнутый сосуд с водой (или любой другой несжимаемой жидкостью), в который вставлены два поршня. Воздействуя на меньший поршень с силой F, мы заставим подниматься больший поршень. Сила, с которой вода будет давить на этот поршень (как это следует из приведенной выше формулы), будет во столько раз больше, во сколько его площадь больше площади меньшего поршня. В этом состоит суть эффекта гидравлического усиления. Например, если на меньший поршень давить с силой 10 кг, то воздействие, оказываемое на поршень в другом колене, диаметр которого вдвое больше, будет в четыре раза больше (так как площадь этого поршня в четыре раза больше), то есть оно будет равняться 40 кг. Соответствующим подбором диаметров того и другого поршня можно достигнуть чрезвычайно большого увеличения силы давления, оказываемой водой на второй поршень, но в такой же мере уменьшиться скорость, с которой он будет подниматься вверх. (В нашем примере для того, чтобы большой поршень поднялся на 1 см, маленький должен опуститься на 4 см.)

Это замечательное свойство несжимаемой жидкости, получившее широчайшее использование в современной технике, было открыто Паскалем. В своем трактате о равновесии жидкостей, изданном посмертно в 1663 году, он писал: «Если сосуд, полный водою, закрытый со всех сторон, имеет два отверстия, и одно имеет площадь в сто раз больше, чем другое, с плотно вставленными поршнями, то один человек, толкающий маленький поршень, уравновесит силу ста человек, которые будут толкать в сто раз больший, и пересилит 99 из них».

После опубликования трактата Паскаля идея гидравлического пресса витала в воздухе, но осуществить ее на практике не удавалось еще более ста лет, потому что не могли добиться необходимой герметичности сосуда: при больших давлениях вода просачивалась между стенками цилиндра и поршня и никакого усиления не получалось. В 90-х годах XVIII века за создание гидравлического пресса взялся известный английский изобретатель Брама. Ему тоже пришлось столкнуться с проблемой уплотнения, но эту задачу Браме помог разрешить его сотрудник и будущий великий изобретатель Генри Модсли, который придумал особый самоуплотняющийся воротничок (манжету). Изобретение Модсли фактически было равно изобретению самого пресса, так как без него он никогда не смог бы работать. Современники хорошо сознавали это. Ученик Модсли Дж. Несмит писал позже, что если бы Модсли не изобрел ничего, кроме этого самоуплотняющегося воротничка, уже и тогда имя его навсегда бы вошло в историю техники. Воротничок представлял собой кольцо, имевшее в разрезе вид обращенной буквы V, его вытягивали из куска толстой юфти, хорошо размоченной в теплой воде, с помощью чугунной формы, состоявшей из кольцеобразного углубления и сплошного кольца, соответствовавшего его внутренней поверхности. Раньше полного высыхания кожу надо было пропитать салом, чтобы она сохранила свою мягкость. При заполнении цилиндра водой под высоким давлением края кожаного воротничка раздвигались, плотно прижимаясь к поверхности цилиндра и закрывая собой зазор. При больших диаметрах поршня такой воротничок оказывался слишком гибким и поэтому легко отставал. В этом случае внутрь него помещали кольцо, подобное тому, что служило для вытягивания. В 1797 году Брама построил первый в истории гидравлический пресс.

Здесь EE изображают стойки, D — крышку, а C — платформу пресса, составляющую одно целое с его поршнем, тогда как внешний цилиндр отливался вместе с основанием для стоек. В представленном рядом разрезе цилиндра виден воротничок Модсли, изображенный также отдельно в увеличенном виде под буквой Q. Цилиндр пресса соединялся гибкой трубкой с отдельно стоящим нагнетательным насосом. Его сплошной поршень приводился в начальное движение с помощью рычага GH, шатуна H′ и направляющего стержня K. Насос обычно укреплялся на чугунном ящике, служившим резервуаром для жидкости (воды, глицерина или масла), в этот же резервуар вытекала обратно жидкость, когда давление достигало установленной величины и предохранительный клапан V поднимал свой груз P или когда отворяли винтовой затвор, чтобы выпустить жидкость и дать возможность поршню вновь опуститься вниз.

Пресс Брамы послужил образцом для множества других гидравлических приспособлений, изобретенных позже. Вскоре был создан домкрат — устройство для поднятия тяжестей. В 20-е годы XIX века пресс стал широко использоваться для штамповки изделий из мягкого металла. Однако прошло еще несколько десятилетий, прежде чем были созданы мощные ковочные прессы, пригодные для штамповки стальных и железных деталей.

Настоятельная потребность в таких прессах появилась во второй половине XIX века, когда заметно увеличились размеры обрабатываемых заготовок. Их проковка требовала все более мощных паровых молотов. Между тем для увеличения силы удара парового молота приходилось либо увеличивать вес падающей части, либо высоту ее падения. Но и то и другое имело свои пределы. Быстрый процесс машиностроения, необходимость оковки все более и более крупных предметов довели наконец вес бабы (бьющей части молота) до колоссальных размеров — порядка 120 тонн. При падении таких огромных масс, конечно, невозможно было добиться необходимой точности. Кроме того, сила удара, вызывающая резкую деформацию предмета, действовала благодаря инерции лишь на поверхностный слой отковки. С технологической точки зрения медленное, но сильное давление было гораздо более целесообразно, поскольку металл получал время раздаться, и это способствовало более правильной деформации. Наконец, сильные удары молота настолько сотрясали почву, что это сделалось опасным для окружающих построек и сооружений.

Впервые ковочный пресс был разработан в 1860 году директором мастерских государственных железных дорог в Вене Дж. Газвеллом. Мастерские были расположены в черте города вблизи жилых построек, так что разместить в них мощный паровой молот не представлялось возможным. Тогда Газвелл и решил заменить молот прессом. Созданный им пресс обслуживался паровой машиной двойного действия с горизонтальным цилиндром, приводившей в действие два насоса. Мощность пресса составляла 700 тонн, и он с успехом применялся при штамповке паровозных деталей: поршней, хомутов, кривошипов и тому подобного. Выставленный в 1862 году на всемирной выставке в Лондоне, он привлек к себе живейший интерес. С этого времени во всех странах стали создаваться все более мощные прессы. Английский инженер Витворт (один из учеников Генри Модсли и сам выдающийся изобретатель), увлеченный примером Газвелла, поставил перед собой сложную задачу — создать такой пресс, который бы можно было использовать для получения изделий непосредственно из железных и стальных слитков. В 1875 году он получил патент на свой первый ковочный пресс.

Пресс Витворта состоял из четырех колонн, укрепленных в фундаментной плите. На верхней части колонн была расположена неподвижная поперечная балка (траверса) с двумя гидравлическими подъемными цилиндрами — с их помощью вверх и вниз перемещалась подвижная траверса, на которой внизу был установлен штамп. Устройство пресса основывалось на комбинированном использовании силовых насосов и гидравлических аккумуляторов. (Гидравлический аккумулятор — устройство, позволяющее накапливать гидравлическую энергию; он состоит из цилиндра и поршня, к которому крепится груз; сначала вода, поступающая в цилиндр, приподнимает груз, затем, в нужный момент, груз отпускается, и вода, выходя из цилиндра под его давлением, совершает необходимую работу.) В прессе Витворта между четырьмя колоннами на некоторой высоте над наковальней K помещался массив P; внутрь него был вставлен большой цилиндр C, поршень которого E и был кующей частью пресса. Этот поршень соединялся с поршнями двух малых цилиндров a и a1, также вставленных в массив, так что при работе все три поршня поднимались и опускались одновременно. Пространство C над поршнем большого цилиндра соединялось с коробкой D, куда вгонялась насосами вода. У малых цилиндров пространство над поршнем соединялось с трубкой грузового аккумулятора AB, груз которого был уравновешен с весом всех трех поршней E, a и a1.

Сама работа ковки производилась следующим образом: открывался клапан d в нагнетательной коробке, воду насосов направляли в пространство над поршнем большого цилиндра, отчего все три поршня опускались. При этом большой поршень производил сжатие металла, а малые поршни давили на воду под ними и этим давлением поднимали уравновешивающий груз аккумулятора. Когда клапан нагнетательного насоса закрывали, давление на большой поршень прекращалось, и тогда поднятый груз аккумулятора начинал опускаться, передавая давление на воду, которая поднимала все три поршня. Таким образом, груз и три уравновешенных с ним поршня представляли собой как бы две чаши весов. Насосы приводились в действие паровой машиной. Для наблюдения за силой сжатия с кующим поршнем была соединена стрелка F, что давало возможность вести ковку с исключительной точностью.

Впервые гидравлический пресс Витворта был применен для ковки отливок в 1884 году. До этого времени ковка орудийных стволов на заводе Витворта, как и многие другие кузнечные операции, велась на паровых молотах. Однако преимущество гидравлических прессов перед паровыми молотами оказалось бесспорным. Так, например, для ковки ствола орудия из слитка массой 36, 5 т требовалось 3 недели и 33 промежуточных нагрева; с применением же гидравлического пресса, дававшим усилие в 4000 т, ковка слитка массой 37, 5 т занимала всего 4 дня и требовала 15 промежуточных нагреваний. Замена молота прессом удешевляла операцию ковки крупногабаритных деталей примерно в семь раз. Поэтому в короткое время прессы Витворта получили широкое распространение. Вскоре применение гидравлических ковочных прессов привело к серьезным техническим преобразованиям на крупных металлургических и машиностроительных заводах. Тяжелые паровые молоты были повсеместно демонтированы и заменены прессами. К началу 90-х годов XIX века уже имелись прессы мощностью в 1000 т.

Пожалуйста оцените материал:

- Другие материалы в этом разделе:

www.dmitrysmor.ru

Тема: Устройство и работа гидравлического пресса

ЛАБОРАТОРНАЯ

РАБОТА № 2.

ЛАБОРАТОРНАЯ

РАБОТА № 2.

Тема: Устройство и работа гидравлического пресса

Цель роботы:

1 Ознакомление с устройством и работой гидравлического пресса на примере пресса 1Д2037.

2 Освоение методики расчета усилия прессования при заданном удельном усилии.

Общие сведения

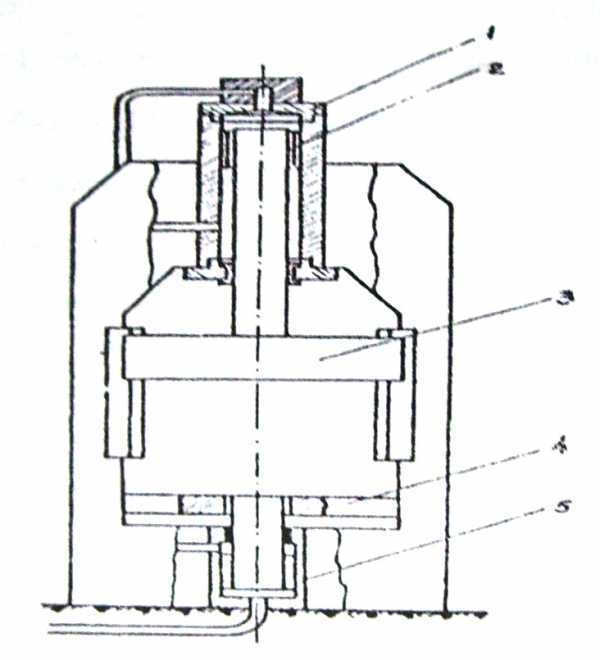

Действие гидравлических прессов основано на законе гидравлического давления Паскаля. Схема пресса показана на рисунке 1.

1 – главный цилиндр; 2 – поршень;

3 – ползун; 4 – стол; 5 – выталкиватель

Рисунок 1 – Схема гидравлического пресса

В верхнюю (поршневую) полость главного цилиндра 1 пресса (рисунок 1) подается рабочая жидкость (масло) высокого давления,

которая

давит на

поршень 2 и перемещает его вместе со

штоком и ползуном 3 вниз. В нижней части

ползуна крепится прессовый инструмент

(пуансоны, верхние половины пресс-форм,

верхние части штампов и т.д.). Вторая

часть инструмента (матрицы, нижние

половины пресс-форм, нижние части

штампов) крепится к столу пресса. Обратный

подъем ползуна совершается путем подачи

рабочей жидкости в нижнюю (штоковую)

часть главного цилиндра. Извлечение

готового изделия из пресс-формы

производится с помощью выталкивателя

5, установленного в нижней части пресса.

которая

давит на

поршень 2 и перемещает его вместе со

штоком и ползуном 3 вниз. В нижней части

ползуна крепится прессовый инструмент

(пуансоны, верхние половины пресс-форм,

верхние части штампов и т.д.). Вторая

часть инструмента (матрицы, нижние

половины пресс-форм, нижние части

штампов) крепится к столу пресса. Обратный

подъем ползуна совершается путем подачи

рабочей жидкости в нижнюю (штоковую)

часть главного цилиндра. Извлечение

готового изделия из пресс-формы

производится с помощью выталкивателя

5, установленного в нижней части пресса.

Гидравлические прессы используют для прессования профильных изделий, глубокой втяжки металла, листовой штамповки, изготовления деталей из металлических порошков, получения пластмассовых изделий и т.д. Кафедра МТМ располагает гидравлическими прессами с номинальными усилиями от 0,1 до 4 Ml 1. Среди них 1Д2037, ПЛ474,116320 и др.

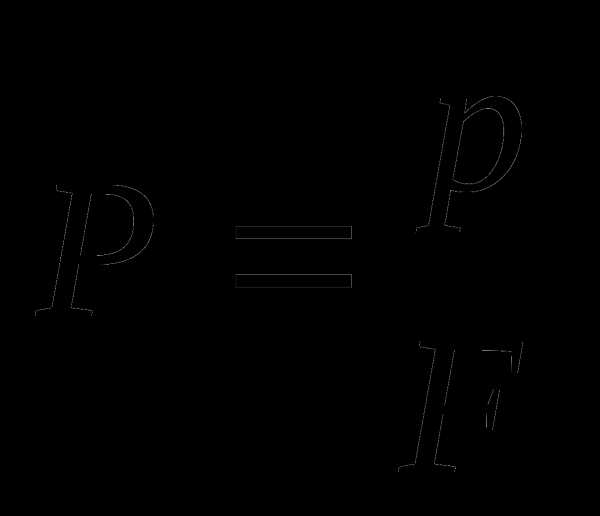

Данная лабораторная работа посвящена изучению устройства и работы гидравлических прессов па примере пресса 1Д2037. Расчет усилия пресса для достижения заданного удельного усилия производится по формуле

,

,

где Р – усилие, создаваемое прессом в направлении, нормальном к рассматриваемому сечению заготовки, МН;

р – удельное усилие прессования, ковки, штамповки и т.д., МПа;

F – площадь поперечного сечения заготовки, м2.

Порядок выполнения работы:

1. Ознакомьтесь с принципом работы гидравлических прессов, а также с устройством и работой пресса 1Д2037.

2.

Руководствуясь таблицей 21.1 и разделом

21.2, рассчитайте показания манометра

пресса для достижения заданного удельного

усилия при обработке конкретной заготовки

определенной формы и размеров (задание

выдается преподавателем).

2.

Руководствуясь таблицей 21.1 и разделом

21.2, рассчитайте показания манометра

пресса для достижения заданного удельного

усилия при обработке конкретной заготовки

определенной формы и размеров (задание

выдается преподавателем).

3. Под наблюдением лаборанта или преподавателя включите пресс. Для этого:

а) закройте с обеих сторон пресса ограждающие створки;

б) нажмите на пульте управления кнопку «Двигатель пуск»;

в) нажмите кнопку «Ползун вниз». После опускания ползуна на 100-200 мм отпустите кнопку (это задание по указанию преподавателя может быть видоизменено. Если на прессе закреплены части штампа или пресс-формы, то студенты могут опустить ползун до соприкосновения верхней и нижней частей прессового инструмента и, наблюдая за показаниями манометра, достичь заданного усилия).

г) нажмите кнопку «Ползун вверх». Отпустите кнопку.

д) нажмите кнопку «Двигатель стоп».

Контрольные вопросы:

1 На каком принципе основано действие гидравлических прессов?

2 Каковы области применения гидравлических прессов?

3 Какие основные сборочные единицы входят в конструкции гидравлического пресса?

4 Как обеспечивается безопасная работа на гидравлических прессах?

5 По какой формуле производится расчет усилия прессования?

Вывод: я ознакомился с устройством и работой гидравлического пресса на примере пресса 1Д2037, освоил методики расчета усилия прессования при заданном удельном усилии.

gigabaza.ru

Гидравлический пресс и его применение в промышленности – Торговое оборудование

Гидравлический пресс имеет широкое применение в производстве и быту, его универсальность заключается в простой технологии, изобретенной несколько столетий назад. Первоначально появился обыкновенный пресс, имеющий простую технологию, для применения в быту.

С годами конструкцию пресса изобретатели усовершенствовали на гидравлический пресс, у которого был достаточно прост принцип работы, подтверждающий один из законов механики.

Такие прессы, в виде громоздких машин работали по принципу гидравлики, и чаще всего использовались на производстве для осуществления различных процессов при минимальных затратах энергии. Конструкция имела два взаимосвязанных сосуда с поршнями, погруженные в воду поршни создавали очень сильное давление, которое имело мощность более тысячи тонн.

На производстве в наше время используют гидравлические прессы разных модификаций, каждая из которых имеет свою характеристику и свою область применения, например, вертикальный пресс и горизонтальный.

Во многих областях промышленности применяют вертикальный гидравлический пресс, имеющий довольно сложную конструкцию, состоящую из двух насосов, каждый из них имеет свою шкалу давления.

Горизонтальный гидравлический пресс применяют для производства частей из металла, и их правки. Для работы с такими конструкциями не требуются особые навыки, главное выполнять и соблюдать правила техники безопасности.

Гидравлические прессы используют в системах водоснабжения, в строительстве, в пищевой, химической промышленности, и на станциях технического обслуживания автомашин и другой техники, для выполнения слесарных работ, а ручные гидравлические прессы активно применяют для обработки различных деталей, поскольку такие инструменты справляются с работой, которая требует точность.

Ювелиры в своей работе используют гидравлический пресс для штамповки изделий из дорогих металлов. Данная техника работает идеально, и не повреждает изящность драгоценных украшений. Помимо этого прессы гидравлические используют в пищевом производстве для приготовления теста, отжима продуктов (масла, овощей, фруктов) и т.д.

Сегодня применяются довольно активно и пакетировочные гидравлические прессы. Используя их многие предприятия и учреждения, освобождаются от ненужных бумаг и мусора, при этом сокращается объём выбросов в несколько раз. Пакетировочный пресс не занимает большой площади, а его конструкцией может пользоваться любой работник.

Наши покупатели интересовались: пресс для мусора, пресс для макулатуры, VAKKPRESS

Похожие статьи

Распродажа пакетировочных прессов в Саратове Распродажа в Саратове пакетировочных прессов, в том числе и компактных, особо мощных агрегатов промышленного уровня…

Пресс для производственных отходов — решения экономических и экологических проблем Пресс для производственных отходов прекрасно справляется с переработкой мусора на предприятиях, и в результате его применения объем отходов..

Пресс для мусора — продажа в Саратове Пресс для мусора — это способ экономии средств, а также большая экономия времени на вывозе отходов.

Поделиться ссылкой:

torgtehnika-saratov.ru