Как работает сварочный аппарат: Принцип работы сварочного инвертора – Моссом.ру в Москве

alexxlab | 07.08.2023 | 0 | Разное

Как работает сварочный инвертор – Конструкция и особенности ✓ Новости

Сварочный инвертор – Обобщение

Сегодня на рынке, с развитием электросварки, появилось огромное множество предложений по оборудованию, особой популярностью среди которого пользуются сварочные инверторы. На волне своей популярности в интернете гуляет очень много информации от фирм относительно своих аппаратов и их преимуществ. Очень часто покупателю тяжело разобраться в актуальности и корректности относительно оборудования, перед покупкой сварочного инвертора. Именно поэтому, мы попробуем простыми словами донести что же собой являет аппарат инверторного типа и как он работает, чтобы выбирая инвертор для себя, вы могли понимать на что обратить внимание

Сварочный инвертор по сути является преобразователем тока, который пропуская его через себя, несколько раз изменяет его показатели, добиваясь характеристик, пригодных для возбуждения сварочной дуги, в процессе которой происходит расплавление металла на обрабатываемой поверхности и электроде (как пример) с последующим плавным переносом его в сварочный шов.

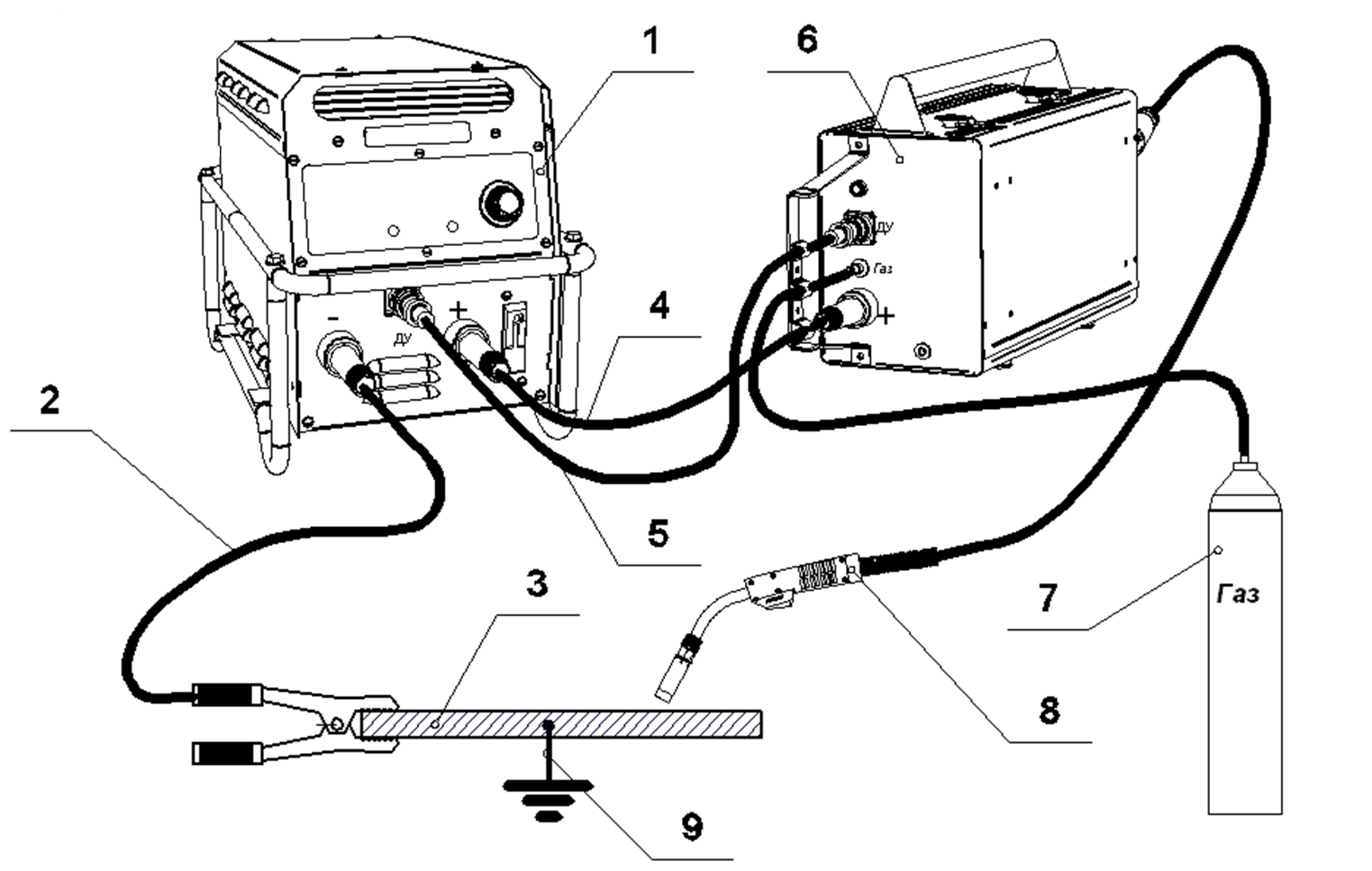

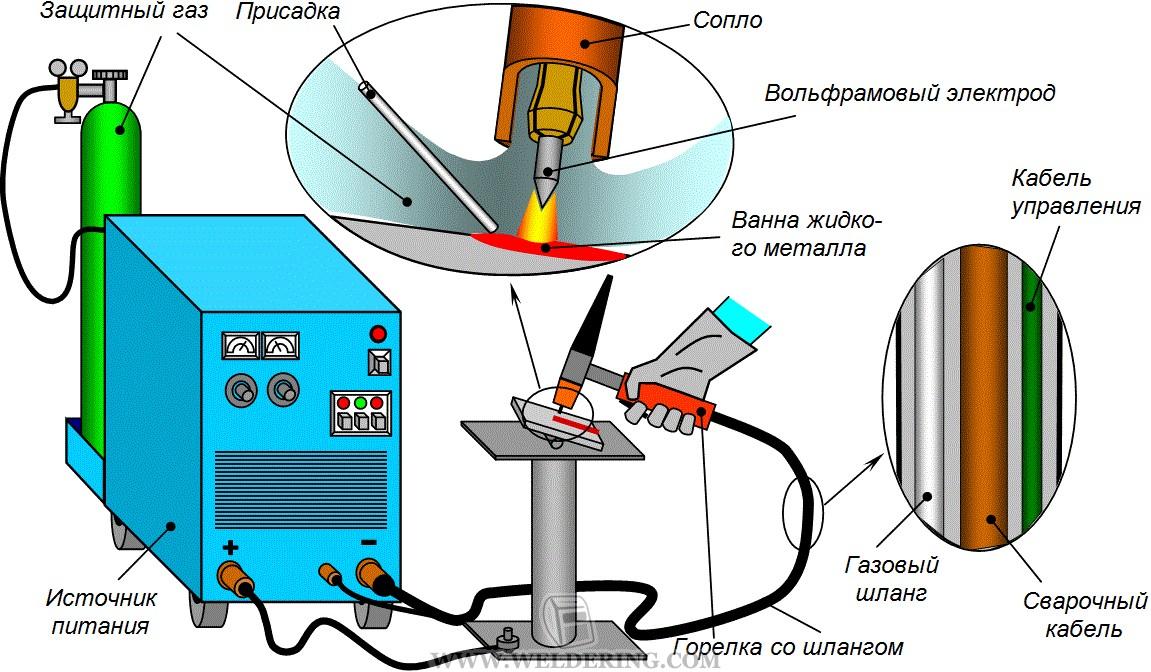

Наиболее распространенными и применяемым в широкой области выступают сварочные аппараты для работы с электродами, большинство пользователей ассоциирует само понятие сварочного инвертора именно с такими аппаратами, хотя все инверторы имеют похожий принцип работы. В статье мы будем придерживаться такой же линии, хотя по большому счету она не совсем верна, ведь сварочным инвертором можно назвать любой аппарат, который в своей конструкции имеет диоды и силовые транзисторы. Таким образом по инверторной технологии могут работать не только сварочники для работы с электродами (ручная дуговая сварка, или РДС, ММА), но и полуавтоматы (MIG, MAG) или аппараты для работы с неплавящимся электродом (TIG, TAG).

Итак, первое что нужно понимать – Сварочный инвертор – это тип устройства, конструкции аппарата, которая преобразовывает ток, но никак не вид аппарата по назначению.

Принцип работы сварочного инвертора

Перед тем как понять, что же делает инвертор с током, необходимо вспомнить некоторые характеристики, которые свойственны току.

Зависимо от частоты, ток бывает переменным или постоянным.

Переменный ток имеет высокую частоту, в стандартной розетке 50 Герц (это количество раз которое частицы переносящие заряд в потоке за 1 секунду меняют направление движения). Поток образует постоянное колебание, волнение, которое выглядит как синусоида

Постоянный ток – это когда в потоке заряженные частицы движутся строго в одном направлении, без колебаний, его график стремиться к ровной линии, направление движения не меняется, а соответственно частота стремиться к 0.

Ключевым фактором здесь выступает частота тока (именно она и определяет каким будет ток)

Можно выделить 4 основных момента в процессе трансформации тока аппаратом

- Из сети электропитания переменный ток (с частотой 50-60 Гц) попадая в инвертор (на сетевой выпрямитель) преобразуется в постоянный, другими словами его частота выравнивается (задается строгое направление движения частицам в потоке, и убираются их колебания).

- Затем ток попадает на транзисторы, которые получая постоянный ток, снова задают хаотичное движение, только теперь значительно увеличивая его частоту, вплоть до 50 кГц (это в тысячу раз больше чем частота изначального переменного тока из розетки). Это ключевой элемент, который в последующем позволяет избежать применения громоздких и тяжелых элементов в устройстве сварочного оборудования.

- Далее на трансформаторе понижается напряжение высокочастотного тока с 220 Вольт из розетки до 60-70 Вольт (в 6 раз ниже) что значительно увеличивает его силу. Так как транзисторы до этого задали току высокую частоту, в сварочном инверторе нет необходимости применять большую катушку, поэтому трансформатор здесь используется маленький, что значительно уменьшает массу и размеры устройства.

- Теперь, ток с низким напряжением, высокой силой и частотой отправляется на выходной выпрямитель, где снова преобразуется в постоянный, подходящий для сварки с высокой силой и низким напряжением.

Что позволяет концентрировано плавить металл, плавно и мягко не разбрызгивая его, вести сварочный шов аккуратно и просто, добиваясь отличного результата, даже не имея большого опыта сварщика.

Что позволяет концентрировано плавить металл, плавно и мягко не разбрызгивая его, вести сварочный шов аккуратно и просто, добиваясь отличного результата, даже не имея большого опыта сварщика.

Помимо указанных этапов, параллельно протекает и множество других процессов, связанных с контролем и управлением процессом внутри сварочного инвертора, обеспечивающих изменение и корректировку показателей, чтобы вы могли настроить аппарат под необходимые условия сварки, и получить комфортные характеристики тока.

Отличия в ключевых деталях сварочных инверторов

Сегодня прогресс шагает очень быстро и уже внутри инверторных технологий произошел ряд модификаций. Так первое на что можно обратить внимание в сварочном инверторе это тип силовых транзисторов:

- MOSFET – простые силовые ключи (их называют полевые). В виду своей простой структуры, требуют больший блок для управления, чем следующий вид, а соответственно сварочный инвертор становиться несколько массивней, да и самих транзисторов, как правило, требуется больше в таком аппарате.

- IGBT – более новый, сложный и совершенный по структуре тип транзисторов, они требуют меньше управления, являясь более самостоятельными, что позволяет снизить вес и размер сварочного инвертора.

В последнее время нововведения появились и в способе компоновки деталей на плату сварочного инвертора. Можно выделить такие варианты монтажа:

Пайка обычных выводных элементов

Такой вид внутренней компоновки в сварочном инверторе часто предполагает ручную сборку, даже если на заводе процесс автоматизирован, то некоторые детали часто все равно паяют мастера. По итогу качество и надежность работы инвертороного сварочника во многом зависит от качества сборки.

SMT или поверхностный монтаж

Компоненты, используемые в таком сварочном инверторе называются SMD, – они выглядят как небольшие, почти плоские прямоугольники, которые в разы меньше обычных деталей. Такие элементы впечатываются в плату на заводе, как правило процесс полностью автоматизирован, такой способ обеспечивает лучший контакт и более эффективную передачу сигналов, с меньшими потерями, по сравнению с обычными деталями. Исключается вероятность брака что положительно сказывается на точности работы всего сварочного инвертора, исключая вероятность брака.

Исключается вероятность брака что положительно сказывается на точности работы всего сварочного инвертора, исключая вероятность брака.

Размер SMD деталей в несколько раз меньше, при этом сварочный инвертор становиться еще компактней, вместе с IGBT транзисторами, производители добиваются размеров сопоставимых с тостером.

К недостаткам такой технологии можно отнести сложность обратной пайки без специализированного оборудования. Другими словами, не каждый мастер сможет заменить детали на такой плате, что сужает круг мастерских, которые занимаются ремонтом подобных сварочных инверторов.

В нашем интернет магазине представлен широкий выбор аппаратов, и если вы надумаете купить сварочный инвертор, мы поможем подобрать модель, которая будет соответствовать вашим требованиям и задачам, которые необходимо решать.

Если у вас остались вопросы про устройство или отличия сварочных инверторов, пишите в комментариях к этой статье и мы с удовольствием дополним материал, интересующей информацией.

Как работает инверторный сварочный аппарат — принцип действия

0

Опубликовано: 30.04.2017Традиционные сварочные агрегаты, в конструкцию которых обязательно включены довольно громоздкие трансформаторы, сегодня энергично вытесняют инверторы для сварки. Чтобы понять работу сварочного инвертора, работающего от напряжения 140 вольт, нужно разобраться из каких элементов он состоит, по какой схеме он работает, его функциональные особенности, выявить плюсы и минусы инструмента.

Оглавление:

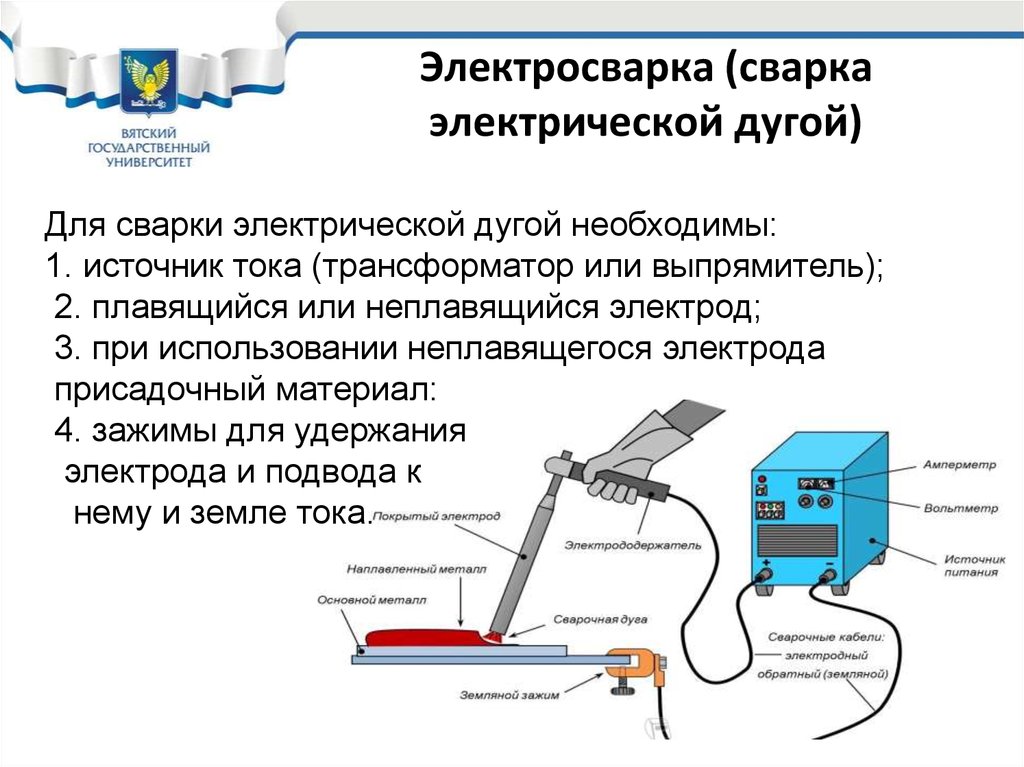

Что такое сварочный инвертор и как он работает?

Инвертор — современный инструмент, предназначенный для сварочных работ. Приборы данного типа интенсивно вытесняют из автомобильных мастерских, гаражей сварочные приборы, оснащенные трансформаторами, генераторы, выпрямители.

Принцип действия такого аппарата аналогично любому другому сварочному оборудованию основывается на выработке максимальной силы тока, необходимого для возбуждения дуги, дальнейшей ее стабильной работы. Как правило, дуга формируется между электродом и свариваемыми металлическими заготовками. В результате этого процесса металл расплавляется и заполняет пустоты между соединяемыми деталями, формируется очень прочный сварной шов, ничем не отличающийся от монолитных изделий. В традиционных сварочных агрегатах мощный ток вырабатывал стандартный трансформатор, в инверторном оборудовании сила тока увеличивается по иной технологии.

Общий принцип работы инверторных устройств

Преобразование тока в инверторных сварочниках в отличие трансформаторных происходит в несколько стадий с помощью трансформатора небольшой мощности, размеры которого практически не превышают пачку сигарет, и электронной схемы.

Для инверторного оборудования дополнительно предусмотрена система управления, благодаря которой с инструментом намного проще работать, а сварочный шов получается достаточно высокого качества.

Преобразование сетевого напряжения происходит следующим образом:

- Первостепенно входной ток с параметрами – 220В, 50А пропускается через выпрямитель прибора, реформируется в постоянный, одновременно сглаживается фильтрами.

- Постоянное напряжение, полученное при помощи модулятора, снова преобразуется в переменное напряжение, но его частота уже составляет практически 100 кГц.

- Следующий шаг – выпрямление, понижение напряжения до необходимого значения для выполнения сварочных работ.

Применение высокочастотного преобразователя предоставило возможность использовать мини-трансформаторы. Благодаря этому инверторы значительно компактнее и имеют малый вес. К примеру, для того, чтоб инвертор выдавал сварочный ток 160А, будет достаточно трансформатора весом 250 гр. Для сравнения: для традиционной сварки, чтобы получить аналогичный сварочный ток, понадобится трансформатор весом 18 кг.

Как работает сварочный инвертор?

Преобразование в инверторе электроэнергии осуществляется следующим образом:

- Переменный ток от сети 220В преобразуется в постоянный.

- Далее ток постоянный снова реформируется в переменный ток посредством электрической схемы аппарата, но уже с достаточно большей частотой.

- Высокочастотное напряжение понижается, увеличивается сила тока.

- Полученный ток высокой частоты, пониженным напряжением, высокой силы реформируется в постоянный ток, который непосредственно используется для выполнения сварочных работ.

Изобретение современного инверторного оборудования предоставило возможность существенно снизить массу, размеры сварки. В аппаратах данного типа намного эффективнее производится регулировка сварочного тока. Габариты оборудования зависят от частоты тока. Чем она выше, тем размеры инвертора меньше.

Главная задача любого инверторного агрегата – повышение частоты сетевого электротока. Возможно это из-за применения транзисторов, переключающихся при частоте 60-80 Гц. Но, как правило, на транзисторы подается лишь постоянный ток, а в стандартной электросети переменный с частотой 50 Гц. Для того чтоб сделать переменный ток постоянным, инверторы оснащены специальными выпрямителями, сделанными на основании диодного моста.

Возможно это из-за применения транзисторов, переключающихся при частоте 60-80 Гц. Но, как правило, на транзисторы подается лишь постоянный ток, а в стандартной электросети переменный с частотой 50 Гц. Для того чтоб сделать переменный ток постоянным, инверторы оснащены специальными выпрямителями, сделанными на основании диодного моста.

Преимущества

- Небольшая потребляемая мощность. Для стандартного трансформатора при использовании электродов диаметром 3 мм потребуется мощность электросети порядки 8 кВт, а для инвертора необходимо не более 3 кВт при работе четырехмиллиметровыми электродами. На холостом ходу сварка инверторного типа также потребляет гораздо меньше электрической энергии.

- Высокий КПД. Минимальные затраты на электромагнитную индукцию, формирующуюся в сварочных трансформаторах стандартного типа, предоставляет возможность достигать КПД инверторного оборудования больше 90 процентов. Энергия, потребляемая сваркой, практически в полном объеме уходит на электрическую дугу.

- Малая масса, небольшие размеры. Как говорилось выше, применение для преобразования тока высокой частоты предоставило возможность существенно уменьшить размеры трансформатора, предназначенного для снижения напряжения.

- При выполнении сварочных работ разбрызгивание расплавленного металла минимальное. Это особенно заметно при работе электродами небольшого диаметра. В данном случае дуга зажигается и работает достаточно мягко, в результате практически не образуется шлак, а сварочный шов получается высокого качества.

- Плавная настройка параметров тока сварки. При эксплуатации сварочного инвертора, работающего от напряжения 140 вольт, уменьшить ток можно до 10A, а сваривание металлических образцов осуществлять электродами Ø1,6мм.

- Улучшенные показатели дуги. Благодаря постоянному контролю, корректировке параметров дуги сварки, ее показатели значительно улучшились.

- Минимальная нагрузка на электросеть.

Инвертор в процессе сварки не перегружает электрическую сеть, можно даже не отключать бытовые электроприборы, так как риски их выхода из строя минимальны. Оборудование данного типа можно питать даже электрогенератором.

Инвертор в процессе сварки не перегружает электрическую сеть, можно даже не отключать бытовые электроприборы, так как риски их выхода из строя минимальны. Оборудование данного типа можно питать даже электрогенератором. - Возможность сваривания заготовок из нержавеющей стали, цветных металлов. При использовании специальных электродов инверторами можно сваривать детали из меди, нержавейки. А неплавящимися электродами можно варить алюминиевые образцы в газовой защитной среде.

- Применение электродов разного типа. Плавная регулировка рабочих параметров агрегата предоставляет возможность применять электроды любого типа в зависимости от свариваемого металла. Также можно менять полярность тока.

- Удобство, простота эксплуатации. Благодаря дополнительным функциям, к примеру, горячий старт, антизалипание при помощи инверторного оборудования качественно выполнять работы могут даже молодые неопытные сварщики.

Недостатки

- Сложность конструкции. Использование для инверторного оборудования полупроводниковой электроники делает его менее надежным.

- Высока цена. По сравнению с традиционной трансформаторной сваркой инверторы стоят намного дороже.

- Чувствительность к строительной пыли. Инструмент достаточно чувствителен к строительной пыли, предполагает периодическую очистку в процессе работы на достаточно запыленных строительных участках.

- Необходимость контроля нарушений контактов. Из-за плохих контактов происходит искрение, способное формировать в выходных цепях неконтролируемые автоматикой токовые скачки.

- Негативное влияние температурных колебаний

Поэтому перед началом работы нужно дать испариться влаге с электронных плат оборудования.

Поэтому перед началом работы нужно дать испариться влаге с электронных плат оборудования.

Итог

Несмотря на эти незначительные недостатки, при правильной эксплуатации, соблюдении правил безопасности инструмент характеризуется довольно продолжительным сроком службы.

Сергей Одинцов

tweet

Как работают сварочные аппараты?

Тенденции роста смежных профессий

Редакция•

Обновлено 04 марта 2019 г.robertprzybysz/iStock/GettyImages

Power

9 0006 В сварочных аппаратах используется газ или аккумулятор. Для простых сварных швов может потребоваться очень мало электроэнергии (несколько ампер). Для сильноточных сварочных работ используется минимум 80 ампер. Для точечной сварки требуется 12 000 ампер. Сварочные аппараты регулируют электрическую мощность как постоянный ток или постоянное напряжение. Сварочные аппараты постоянного тока изменяют выходную электрическую мощность для поддержания определенного тока. Сварочные аппараты постоянного напряжения изменяют электрическую мощность для поддержания определенного напряжения. Сварщики используют различные источники питания, например, автомобильный аккумулятор или механический генератор. Последний производит энергию для сварщика, преобразовывая механическую силу в электрическую энергию. Механическая сила создается двигателем внутреннего сгорания. Производство сварочных аппаратов обычно автоматизировано, и в них используется высокочастотный инверторный сварочный аппарат (десять тысяч герц и выше). Вся электрическая мощность и преобразование в автоматизированном сварочном аппарате с высокочастотным инвертором контролируется компьютерным программным обеспечением.

Сварочные аппараты постоянного тока изменяют выходную электрическую мощность для поддержания определенного тока. Сварочные аппараты постоянного напряжения изменяют электрическую мощность для поддержания определенного напряжения. Сварщики используют различные источники питания, например, автомобильный аккумулятор или механический генератор. Последний производит энергию для сварщика, преобразовывая механическую силу в электрическую энергию. Механическая сила создается двигателем внутреннего сгорания. Производство сварочных аппаратов обычно автоматизировано, и в них используется высокочастотный инверторный сварочный аппарат (десять тысяч герц и выше). Вся электрическая мощность и преобразование в автоматизированном сварочном аппарате с высокочастотным инвертором контролируется компьютерным программным обеспечением.Ток, напряжение и частота

Постоянные токи используются при дуговой сварке защитным металлом для поддержания заданного количества ампер на выходе. Однако при дуговой сварке металлическим газом будет использоваться постоянное выходное напряжение, поскольку длина дуги не регулируется вручную..jpg) Трансформаторные сварочные аппараты преобразуют высокое напряжение/низкий входной ток в высокий ток/низкое выходное напряжение. Функция подъемной дуги позволяет оператору сваривать хрупкие металлы (например, алюминий). Выбрав настройку подъемной дуги, оператор может снизить выходную частоту настолько, чтобы обеспечить безопасную сварку и ремонтные работы вблизи чувствительного электрического оборудования. Убедитесь, что заземляющий провод закреплен на поверхности свариваемой детали.

Трансформаторные сварочные аппараты преобразуют высокое напряжение/низкий входной ток в высокий ток/низкое выходное напряжение. Функция подъемной дуги позволяет оператору сваривать хрупкие металлы (например, алюминий). Выбрав настройку подъемной дуги, оператор может снизить выходную частоту настолько, чтобы обеспечить безопасную сварку и ремонтные работы вблизи чувствительного электрического оборудования. Убедитесь, что заземляющий провод закреплен на поверхности свариваемой детали.

Наконечники сопла

Сварочные аппараты генерируют дугу с помощью электрода со сферическим концом или тонкого наконечника. Дуги имеют тенденцию немного отклоняться от траектории с электродом со сферическим концом. Чтобы уменьшить блуждание дуги, используйте только те продукты, которые включают сварочную горелку с тонким концом. Чтобы отличить электрод с тонким концом от электрода со сферическим концом, ищите машины, в которых проволока выступает из сопла сварочной горелки (тонкий конец). Убедитесь, что дуга удерживается на расстоянии от заготовки при дуговой сварке (некоторые сварщики-любители требуют, чтобы сопло осторожно водили по рабочей зоне, как спичку [зажигая наконечник сварщика]).

Точечная сварка

В машинах для точечной сварки используется пара электродных зажимов для неразъемного соединения двух листов металла. Электрический ток проходит от одного электрода к другому электроду. В процессе движения электрической энергии между электродами металл сильно нагревается, вызывая возбуждение молекул в металле. Когда металл остывает, молекулы перестают двигаться, что приводит к постоянной связи между двумя металлическими листами.

WriterЭта статья была написана командой CareerTrend, отредактирована и проверена с помощью многоточечной системы аудита, чтобы наши читатели получали только самую лучшую информацию. Чтобы задать свои вопросы или идеи или просто узнать больше о CareerTrend, свяжитесь с нами [здесь](http://careertrend.com/about-us).

Фото Кредитыrobertprzybysz/iStock/GettyImages

Сварка – что это такое? Как это работает? 12 Объяснение типов

Сварка — это производственный процесс, при котором два или более металлов соединяются с использованием тепла, давления или того и другого для образования прочного постоянного соединения. Свариваемые материалы обычно включают металлы и термопласты, но также возможна сварка других материалов, таких как дерево.

Свариваемые материалы обычно включают металлы и термопласты, но также возможна сварка других материалов, таких как дерево.

Современная сварка была изобретена в 1800 году, когда сэр Хамфри Дэви зажег электрическую дугу с помощью батареи и двух угольных электродов. С тех пор сварка превратилась в очень универсальные формы, проложив путь для ее использования в различных приложениях, от небольших проектов «сделай сам» до крупномасштабных производственных сборок.

Различные процессы сварки являются основными в большинстве отраслей промышленности, поэтому давайте разберемся, как они работают и на каких принципах они основаны.

Как работает сварка?

Сварка — это высокотемпературный процесс, при котором основные материалы плавятся. Это также является основным отличительным фактором от пайки и пайки твердым припоем, при которых плавится только присадочный материал и не происходит сплавления между исходными материалами.

Сварочные работы путем соединения двух и более заготовок вместе при высоких температурах. Тепло вызывает сварочную ванну из расплавленного материала, который после охлаждения затвердевает как единое целое, образуя сварной шов. Сварной шов может быть даже прочнее основного металла.

Тепло вызывает сварочную ванну из расплавленного материала, который после охлаждения затвердевает как единое целое, образуя сварной шов. Сварной шов может быть даже прочнее основного металла.

Существует множество различных видов сварки, но все они связаны с нагреванием или давлением для расплавления металлов и создания сварных соединений. Источник тепла или давления может варьироваться в зависимости от применения и используемого материала.

Металлы известны как наиболее часто свариваемые материалы, учитывая их простые и простые принципы сварки. Сварка пластика также довольно распространена, но сварка дерева находится только в зачаточном состоянии.

На процесс сварки влияет множество факторов, таких как потребность в специальных дополнительных инструментах, защитных газах, сварочных электродах и присадочном материале. Давайте подробнее рассмотрим некоторые из наиболее распространенных методов сварки, используемых сегодня, и выясним, что делает каждый из них уникальным.

Различные типы сварки

Хотя основная концепция сварки довольно проста, мы классифицируем их по используемому источнику энергии. По мере того, как мы еще больше разбиваем эти подкатегории, мы можем глубже погрузиться в принципы работы каждого отдельного метода.

Дуговая сварка

Дуговая сварка включает в себя некоторые из наиболее известных сварочных процессов, и именно они, скорее всего, приходят на ум при визуализации процесса сварки в целом. В этих процессах электрическая дуга выделяет тепло между электродом и свариваемым металлом. Электрод может быть расходуемым или нерасходуемым, а его источник питания может варьироваться от переменного (AC) до постоянного тока (DC).

Сварка MIG/MAG

Дуговая сварка металлическим электродом в среде защитного газа (GMAW), также известная как сварка MIG/MAG (металлический инертный газ/металлический активный газ), используется непрерывный проволочный электрод, подаваемый через сварочный пистолет. По мере того как электрическая дуга плавит электродную проволоку, она затем сплавляется вместе с основными металлами в сварочной ванне.

По мере того как электрическая дуга плавит электродную проволоку, она затем сплавляется вместе с основными металлами в сварочной ванне.

Одновременно в зону сварки подается защитный газ для создания защитного слоя от атмосферных загрязнений.

Простота этого метода сварки делает его одним из предпочтительных вариантов для промышленной сварки, производства, строительства и автомобильной промышленности. GMAW в значительной степени заменил сварку атомным водородом (AHW), в основном из-за доступности недорогих инертных газов.

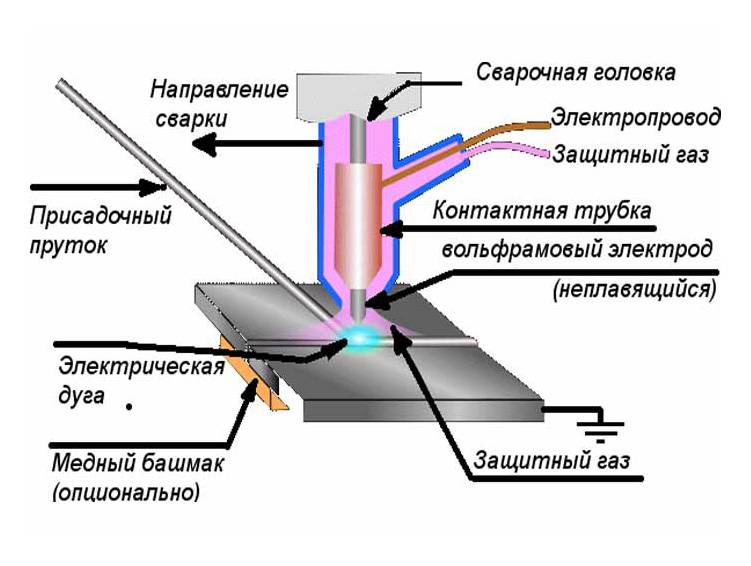

Сварка ВИГ

При сварке вольфрамовым электродом в среде инертного газа используется неплавящийся вольфрамовый электрод и защитный инертный газ. В отличие от сварки MIG/MAG, использование отдельного присадочного металла при сварке TIG не является обязательным и зависит от проекта.

Процесс дуговой сварки вольфрамовым электродом в среде защитного газа (GTAW) создает точные и высококачественные сварные швы с большим проплавлением, что делает его пригодным для различных применений, например, в аэрокосмической и автомобильной промышленности. В то время как сварка TIG имеет более крутую кривую обучения, чем сварка MIG, множество регулируемых характеристик и функций сварочного аппарата TIG делают этот процесс очень универсальным.

В то время как сварка TIG имеет более крутую кривую обучения, чем сварка MIG, множество регулируемых характеристик и функций сварочного аппарата TIG делают этот процесс очень универсальным.

Дуговая сварка металлическим электродом в среде защитного газа

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMAW/MMA) или просто сварка электродом, при которой для соединения металлов используется расходуемый металлический электрод с флюсовым покрытием.

Когда мы ударяем электрод по основному металлу, возникает дуга, расплавляющая материалы в сварочной ванне. Флюс выделяет защитный газ для защиты металла сварного шва от загрязнения. Отложения шлака удаляются после процесса охлаждения с помощью обычных инструментов, таких как проволочная щетка.

SMAW — это надежный процесс сварки, обеспечивающий универсальность при сварке различных металлов и различных условий. Он также портативный и легкий, без бензобака, как в случае с некоторыми другими методами сварки, упомянутыми ранее. Сварочный электрод поставляется в виде сварочного стержня, что делает его идеальным для труднодоступных мест и неудобных положений при сварке.

Сварочный электрод поставляется в виде сварочного стержня, что делает его идеальным для труднодоступных мест и неудобных положений при сварке.

Дуговая сварка с флюсовой проволокой

Дуговая сварка с флюсовой проволокой (FCAW) — это автоматический или полуавтоматический процесс, в котором используется сварочный электрод, содержащий флюсовый сердечник, который действует как защитный агент. Дополнительная защита от загрязнений называется FCAW с двойной защитой, при которой наряду с порошковым электродом используется защитный газ.

FCAW хорошо подходит для черных металлов и операций, не требующих предварительной очистки. Его лучше всего использовать для ремонта труб, судостроения, наружной и подводной сварки из-за его невероятной защиты от внешних условий.

Хотя FCAW и GMAW — это два разных типа сварки, единственное существенное различие заключается в защите зоны сварки с помощью электродов и защитных газов.

Газовая сварка

Газовая сварка, или кислородно-топливная сварка, является одной из старейших форм тепловой сварки, в которой для соединения металлических поверхностей используются кислород и горючие газы. Этот метод сварки обычно использует ацетилен или бензин в качестве горючего газа, что делает его известным как кислородно-ацетиленовая, кислородно-бензиновая сварка. Другие газы, такие как водород и пропан, можно использовать для пайки и пайки цветных металлов, но они не выделяют достаточного количества тепла для плавления стали.

Этот метод сварки обычно использует ацетилен или бензин в качестве горючего газа, что делает его известным как кислородно-ацетиленовая, кислородно-бензиновая сварка. Другие газы, такие как водород и пропан, можно использовать для пайки и пайки цветных металлов, но они не выделяют достаточного количества тепла для плавления стали.

Уникальным свойством газовой сварки является то, что она не работает от электричества, что делает ее приемлемым выбором, если она недоступна. Этот метод сварки позволяет сплавлять черные и цветные металлы и позволяет сваривать как тонкие металлические профили, так и стальные листы. Процесс относительно прост в освоении и недорог по своей природе.

Это же оборудование можно использовать для газокислородной резки при регулировке потока газа для управления профилем пламени.

Плазменная сварка

Плазменная дуговая сварка

Плазменно-дуговая сварка работает по той же схеме, что и сварка TIG, но горелка сконструирована таким образом, что инертный газ выходит из сопла с более высокой скоростью по узкому и узкому пути. Плазма создается при воздействии на дугу инертного газа, который ионизируется при попадании в область. Это приводит к температурам сварки до 28000 °C, при которых можно расплавить любой металл. Высокие рабочие температуры плазменных горелок (наряду с газовыми горелками) позволяют использовать эти процессы для сварки и резки.

Плазменная сварка является одним из самых чистых методов сварки, поскольку высококонцентрированное тепло создает узкий валик, что приводит к минимальному разбрызгиванию. Он идеально подходит для таких приложений, как аэрокосмическое производство, где требуется высочайшая точность. Плазменная сварка является одним из наиболее востребованных автоматизированных сварочных процессов, поскольку она требует низких эксплуатационных расходов и обеспечивает точные и аккуратные сварные швы.

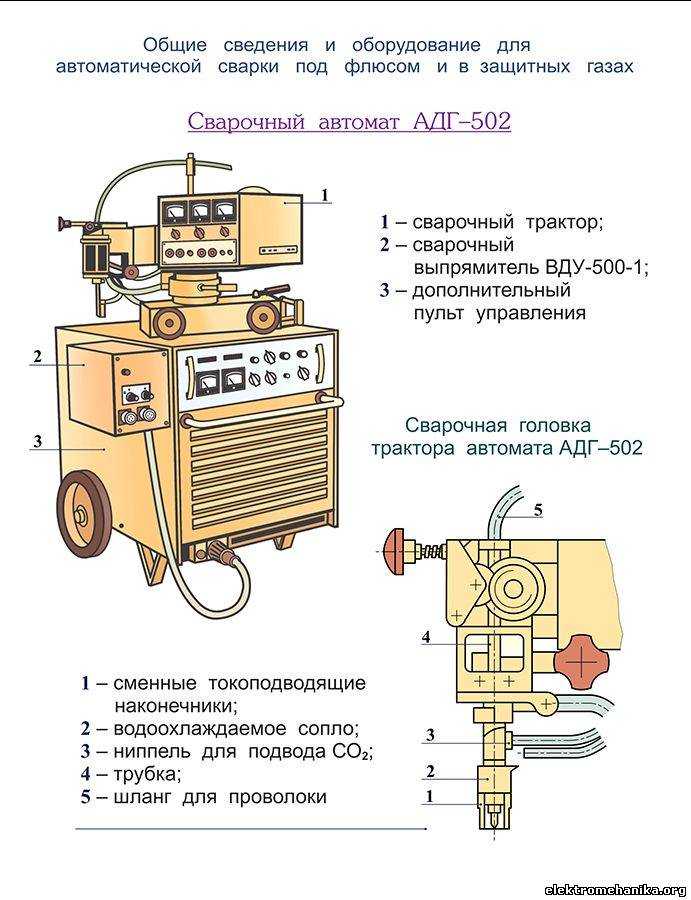

Дуговая сварка под флюсом

Дуговая сварка под флюсом

Дуговая сварка под флюсом (SAW) работает аналогично SMAW, которая защищает металл сварного шва с помощью флюса. Сварочная технология, лежащая в основе этого автоматического или полуавтоматического процесса сварки, использует отдельный бункер для флюса, который наносит гранулированный присадочный металл на сварной шов.

Этот метод сварки создает стабильные и чистые сварные швы, что делает его лучше, чем большинство обычных процессов ручной сварки. Это отличный выбор для металлов, таких как никель, сталь и нержавеющая сталь, и часто используется для производства труб, сосудов под давлением и котлов.

Сварка сопротивлением

Сварка сопротивлением или сварка давлением использует приложение давления и тока между двумя металлическими поверхностями для создания плавления. Заготовки соприкасаются друг с другом под высоким давлением с током, проходящим через точку контакта. Сопротивление в металлах генерирует тепло, которое сплавляет металлические поверхности заготовки.

Заготовки соприкасаются друг с другом под высоким давлением с током, проходящим через точку контакта. Сопротивление в металлах генерирует тепло, которое сплавляет металлические поверхности заготовки.

Точечная сварка

Точечная сварка сопротивлением (RSW) использует два электрода для прижатия друг к другу перекрывающихся металлов, в то время как сварочный ток подается через резистивные металлы. Вырабатывается тепло, и металлические поверхности сплавляются друг с другом, образуя сварной шов в форме пуговицы или самородка.

Металлы сплавляются с использованием большого количества энергии за короткий промежуток времени (около 10-100 миллисекунд), соединяя заготовки почти мгновенно. Область вокруг точки сварки остается неповрежденной избыточным теплом, поэтому зона термического влияния при точечной сварке минимальна.

Точечная сварка чаще всего автоматизируется с помощью сварочных роботов. Это делает его одним из наиболее эффективных методов сварки, используемых на сборочных линиях, и, таким образом, привлекательным выбором для автомобильной, электронной и обрабатывающей промышленности.

Шовная сварка

Шовная сварка

Шовная сварка — это подкатегория точечной сварки, в которой используются два электродных колеса для приложения давления при пропускании тока через заготовку. Сварочный аппарат может создавать отдельные приварные точки к заготовке, подавая ток через определенные промежутки времени, или он может быть непрерывным, в зависимости от проекта.

Соединения, создаваемые контактной шовной сваркой, получаются плотными, а процесс невероятно быстрым и чистым, что делает его идеальным выбором для автоматизированной сварки. Промышленность по производству листового металла использует шовную сварку для производства жестяных банок, радиаторов и стальных бочек.

Лазерная сварка

Лазерная сварка

Лазерная сварка (LBW) использует, как следует из названия, лазерный луч в качестве концентрированного источника тепла для расплавления металлов и создания сварных швов. Высокая удельная мощность LBW приводит к небольшим зонам термического влияния. Размер пятна лазера составляет от 0,2 до 13 мм, что делает его пригодным для сварки материалов различной толщины, обеспечивая лучший результат, чем обычный процесс сварки.

Высокая удельная мощность LBW приводит к небольшим зонам термического влияния. Размер пятна лазера составляет от 0,2 до 13 мм, что делает его пригодным для сварки материалов различной толщины, обеспечивая лучший результат, чем обычный процесс сварки.

Лазерная сварка быстро создает высококачественные сварные швы с малыми допусками. Этот процесс обычно автоматизирован и используется в автомобильной, медицинской и ювелирной промышленности.

Хотя можно подумать, что поскольку кислородно-топливные и плазменные горелки могут использоваться как для сварки, так и для резки, это относится и к лазерным горелкам, но, как правило, это не так. Стандартная лазерная режущая головка не может использоваться для сварки, а лазерная сварочная головка не может обеспечить скорость резки и качество, требуемые в большинстве промышленных применений.

Электронно-лучевая сварка

Электронно-лучевая сварка

Электронно-лучевая сварка (ЭЛС) — это процесс сварки плавлением, при котором электроны, генерируемые электронной пушкой, разгоняются до высоких скоростей. Электронный луч создает кинетическую теплоту при контакте с основными металлами, заставляя их плавиться и образовывать сварочную ванну. Сварной шов создается по мере остывания соединения. Эта процедура сварки выполняется в контролируемом вакууме, чтобы предотвратить рассеивание лучей.

Электронно-лучевая сварка обеспечивает точность, что делает ее ценным процессом для приложений, требующих минимальных искажений. Некоторые из его применений включают электронные компоненты, детали самолетов, резервуары для хранения и компоненты мостов. ЭЛС позволяет сваривать материалы, подверженные загрязнению.

Сварка трением

Сварка трением

Сварка трением — это процесс в твердом состоянии, в котором, как следует из названия, используется трение для сплавления металлов. В отличие от большинства сварочных процессов, для создания сварных швов не используется сварочная горелка, сварочные прутки или защитный газ. В процессе используется только тепло, выделяемое при высоких скоростях вращения, вибрации или поперечного контакта между двумя чистыми металлами для создания связи. Остаток металла, образующийся при этой процедуре, удаляется после процесса охлаждения.

В отличие от большинства сварочных процессов, для создания сварных швов не используется сварочная горелка, сварочные прутки или защитный газ. В процессе используется только тепло, выделяемое при высоких скоростях вращения, вибрации или поперечного контакта между двумя чистыми металлами для создания связи. Остаток металла, образующийся при этой процедуре, удаляется после процесса охлаждения.

Сварочное оборудование, используемое для сварки трением, более экологично, чем другие методы, поскольку оно не выделяет вредных сварочных дымов и не выделяет токсины в атмосферу. Его простота делает его отличным вариантом для сварки сверл, соединительных стержней, осевых труб и клапанов.

Безопасность при сварке

Все производственные процессы сопряжены с некоторыми рисками, и сварка здесь не является исключением. Важно иметь надлежащие знания и сварочное оборудование, чтобы защитить себя от любых опасностей. Наряду с соблюдением мер предосторожности также необходимо использовать современное защитное снаряжение, такое как соответствующий сварочный шлем, перчатки и т.