Как работает заклепка: Какие бывают заклепки: обзор вытяжных и резьбовых заклепок

alexxlab | 10.06.2023 | 0 | Разное

Как пользоваться клепальником ручным

Ручной заклёпочник — простой инструмент, который используется в работе с листовыми материалами. Существует два основных типа клепальников — вытяжной и резьбовой. Первый используется для неразрывного соединения двух (или более) листовых материалов. Второй — для создания в тонком листовом материале прочного резьбового соединения. Подробно рассмотрим устройство заклёпочников и особенности их использования.

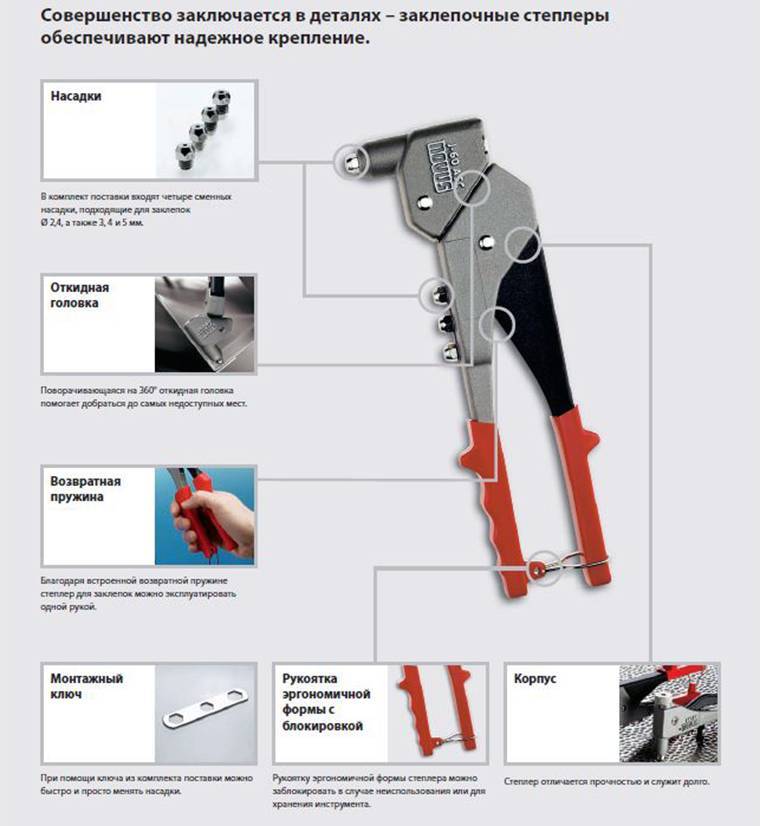

Устройство заклёпочников с ручным приводом

Общее для всех типов ручных клепальников — устройство рабочей головки. Механизм заклёпочника состоит из корпуса цанги в состав которого входит: зажимные губки с насечками (у профессиональных инструментов они изготовлены из твердого сплава), зажимная втулка, пружина и резьбовая крышка. Сверху цанга закрывается крышкой, в которую вкручиваются съемные насадки. Как правило, в комплект заклёпочника входит несколько различных насадок для заклёпок разного диаметра и гаечный ключ для их установки.

Одноручные (стандартные)

Инструмент Г-образной формы, где рабочей является только одна рукоятка. Позволяет работать с вытяжными заклёпками диаметром до 4,8 мм и резьбовыми до размера М6.

Опционально может оснащаться поворотной головкой с возможностью вращения на 360 градусов, что позволяет производить монтаж заклёпок даже в ограниченном пространстве.

Двуручные

Инструмент V-образной формы, где усилие сжатия обеспечивают обе рукоятки. Увеличенная длина рукояток дает больший рычаг, и, как следствие, дополнительное усилие. Такой инструмент позволяет монтировать резьбовые клёпки размером до М12 и вытяжные диаметром до 6,4 мм.

Кулисный

Он же “гармошка” или “жабка”. Инструмент с многорычажным механизмом, позволяющий оператору приложить меньшее усилие и работать одной рукой. При этом вытяжное усилие «на выходе» сопоставимо с двуручной моделью. Предназначен для вытяжных заклёпок диаметром до 6,4 мм.

Как пользоваться заклёпочником

Вытяжные

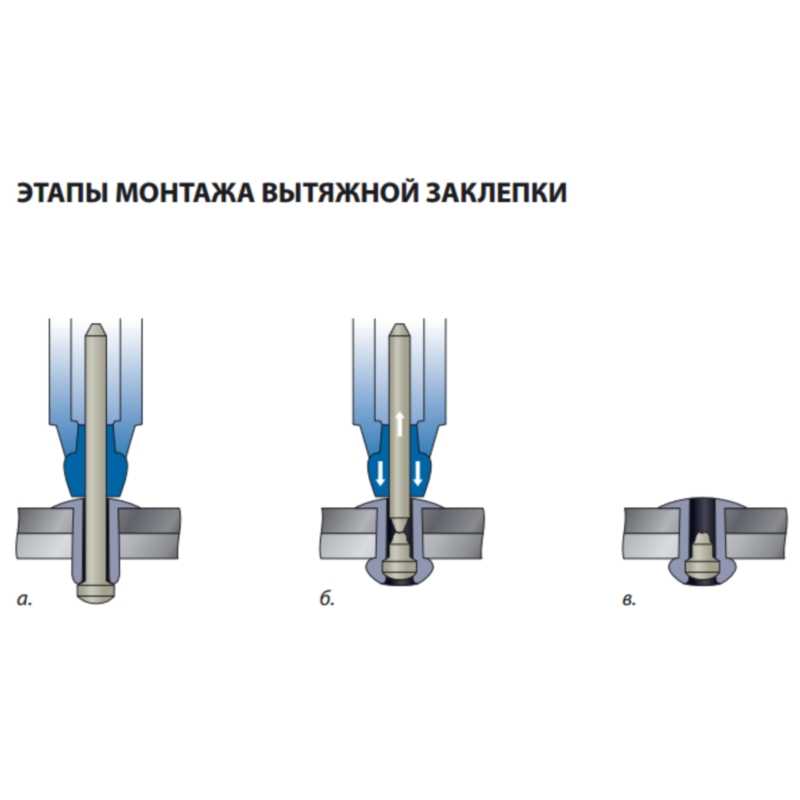

Вытяжной заклёпочник пригодится в случае, когда нужно соединить два (или более) листа материала. Воздействие механизма приводит к сминанию клёпки с обратной стороны посредством вытягивания шпильки наружу.

Воздействие механизма приводит к сминанию клёпки с обратной стороны посредством вытягивания шпильки наружу.

Технология вытяжных заклёпочников позволяет устанавливать заклёпки «вслепую», то есть, находясь с одной стороны рабочей поверхности.

Для того, чтобы заклепать необходимые детали, требуется просверлить в них отверстия. Диаметр отверстий должен быть больше диаметра рабочей части заклёпки примерно на 1 мм.

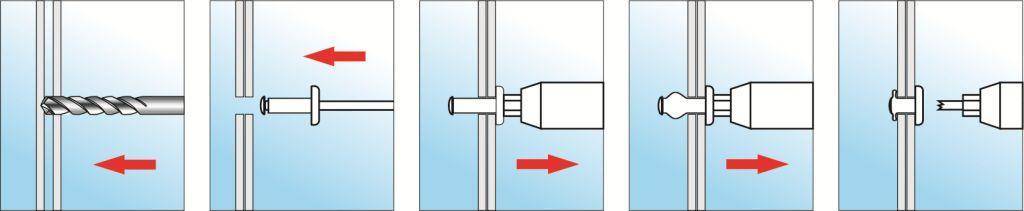

Порядок установки вытяжных заклепок:

- Подбирается рабочая насадка под нужный диаметр заклёпки.

- Металлический цилиндр заклёпки вставляется в отверстие соединяемых деталей.

- Заклёпочник упирается в буртик заклёпки и крепко захватывает губками пуансон.

- Оператор прилагает усилие на рукоятки инструмента.

- Цилиндр протягивается сквозь тело заклёпки, формируя тем самым надёжное соединение. При достижении определенного тягового усилия, стержень обламывается.

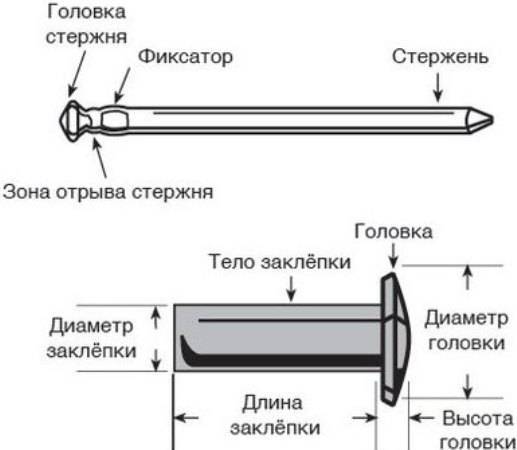

Основные размеры клёпок для таких заклёпочников: 2,4; 3,2; 4; 4,8 и 6,4 мм. Когда мы говорим о размерах вытяжных заклёпок, речь идет о размере рабочей части, а не о размере хвостовика.

Когда мы говорим о размерах вытяжных заклёпок, речь идет о размере рабочей части, а не о размере хвостовика.

ВАЖНО! Некоторые производители указывают максимальный диаметр вытяжной заклёпки 6,4 мм при том, что модель явно относится к категории бюджетных. Но верно это лишь отчасти. Диаметр 6,4 мм является максимальным для алюминиевых заклёпок, а диаметр «нержавейки» по факту не превышает 4,8 или даже 4 мм.

Резьбовые

Монтаж таких клёпок занимает больше времени, чем монтаж вытяжных, но данный тип заклёпочников незаменим там, где в листовом материале необходимо сделать резьбовое отверстие. Нарезание резьбы стандартным методом (с помощью метчика) в данном случае неприменимо. Листовой материал слишком тонкий, чтобы обеспечить необходимую прочность резьбы: нарезать удастся максимум пару витков, и такую резьбу сорвет при первом же серьезном усилии.

Часть с внутренней резьбой при применений резьбовой заклёпки обладает достаточной прочностью, но является неразборной, как в классическом соединении «гайка-болт».

Установка резьбовых заклёпок:

- Подбирается рабочая насадка с требуемой резьбой.

- На насадку накручивается резьбовая гайка-заклёпка. Важно, чтобы она была накручена полностью, без свободных витков резьбы.

- Металлический цилиндр заклёпки вставляется в отверстие соединяемых деталей.

- Механизм, втягивая резьбовую шпильку, сминает заклёпку на материале.

- Резьбовая насадка выкручивается вручную.

У резьбовых заклёпок основная характеристика — размер метрической резьбы. Основные размеры: М3, М4, М5, М6, М8, М10, М12. Самым распространенным — является М6.

Также встречаются комбинированные заклёпочники, поставляемые в комплекте вытяжными и резьбовыми насадками: одно- и двуручные. Кулисные модели, из-за особенностей конструкции бывают только вытяжными.

Расстояние между заклёпками

Не проблема, но довольно часто задаваемый вопрос. Ответ: расстояние между двумя ближайшими клёпками должно составлять не менее трех диаметров. Пример — минимальное расстояние между центрами заклёпок диаметром 4,8 мм равно 14,4 мм.

Подробный обзор на основные виды ручных заклёпочников можно посмотреть здесь:

Проблемы при клёпке

Заклёпочник не захватывает заклёпку

Основных причины две. Первая — в механизме остался «хвостик» старой заклёпки. При усилии он мог погнуться и просто застрять внутри. Разберите механизм и извлеките застрявшую деталь. Вторая — повреждены зажимные губки с насечками. Как мы писали выше — у качественного инструмента данные губки твердосплавные и повредить их практически невозможно. Если поломка произошла в бюджетном инструменте, извлеките губки и слегка отшлифуйте смыкаемые поверхности. Неровности исчезнут и шпилька снова будет плотно обхватываться.

Заклёпочник не откусывает стержень

Причины, скорее всего, не в инструменте.

- При работе по слишком мягким материалам (пластик, алюминий и т.п.) может не обеспечиваться достаточное сопротивление материала. Выручить может заклёпка меньшего диаметра или алюминиевая вместо стальной. На крайний случай — прокладка из более твердого материала, если толщина позволяет.

- Неправильно подобран диаметр сверла. Таблицу с рекомендуемыми параметрами мы прикрепим в конце этого материала.

- Неправильно подобрана длина заклёпки относительно толщины материала. Верная информация также есть в таблице ниже.

- Бракованная заклёпка. Совет один — взять другую.

Длина фланца заклёпки, L | Диаметр фланца заклёпки, D | Диаметр отверстия, H | Суммарная толщина скрепляемых материалов, M |

3,8 мм | 2,4 мм | 2,5 мм | 0,5 – 1,3 мм |

4,3 мм | 3,2 мм | 3,3 мм | 0,5 – 1,6 мм |

6,4 мм | 4,0 мм | 4,1 мм | 0,5 – 3,2 мм |

7,0 мм | 4,8 мм | 4,9 мм | 0,5 – 3,2 мм |

В компании ГАРВИН с 2019 года. Пишу статьи и снимаю видео о профессиональном инструменте.

Пишу статьи и снимаю видео о профессиональном инструменте.

Санкт-Петербург

Установка заклепки: как работает заклепочник

Применение заклепок – это очень распространенный способ соединения различных деталей. Такой способ имеет длительную историю. Но сейчас, когда многие процессы механизируются, многим хочется узнать, как работает заклепочник.

Заклепочник – это инструмент, который предназначен для заклепочных работ.

Этот достаточно простой аппарат позволяет облегчить процесс установки заклепок. Если раньше все приходилось делать простым расклепыванием металла, то он обеспечивает качественное соединение без приложения больших усилий.

Особенности процесса

Процесс установки заклепок при помощи заклепочника.

Процесс заклепывания представляет собой соединение заготовок при помощи дополнительного элемента (заклепки), который закрепляет их за счет приплюснутых головок. Для реализации этого принципа в заготовках делается сквозное отверстие, куда с усилием вводится металлический цилиндрический прутик так, чтобы концы вышли с обеих сторон соединяемых заготовок наружу.

С помощью клепок можно соединить две детали или более, а также просто заглушить при необходимости отверстие в детали. Соединение получается достаточно прочным. Даже в случае, когда прикладываются усилия выше допустимых значений, разрыв заклепки происходит постепенно после определенной вытяжки металла за счет пластической деформации. Прочность соединения зависит от размеров заготовки и материала, из которого она сделана, а также размеров шляпки и отверстия. Важное значение имеет соответствие диаметров отверстия и заклепки, так как она должна обязательно заполнить весь объем заготовки.

Вернуться к оглавлению

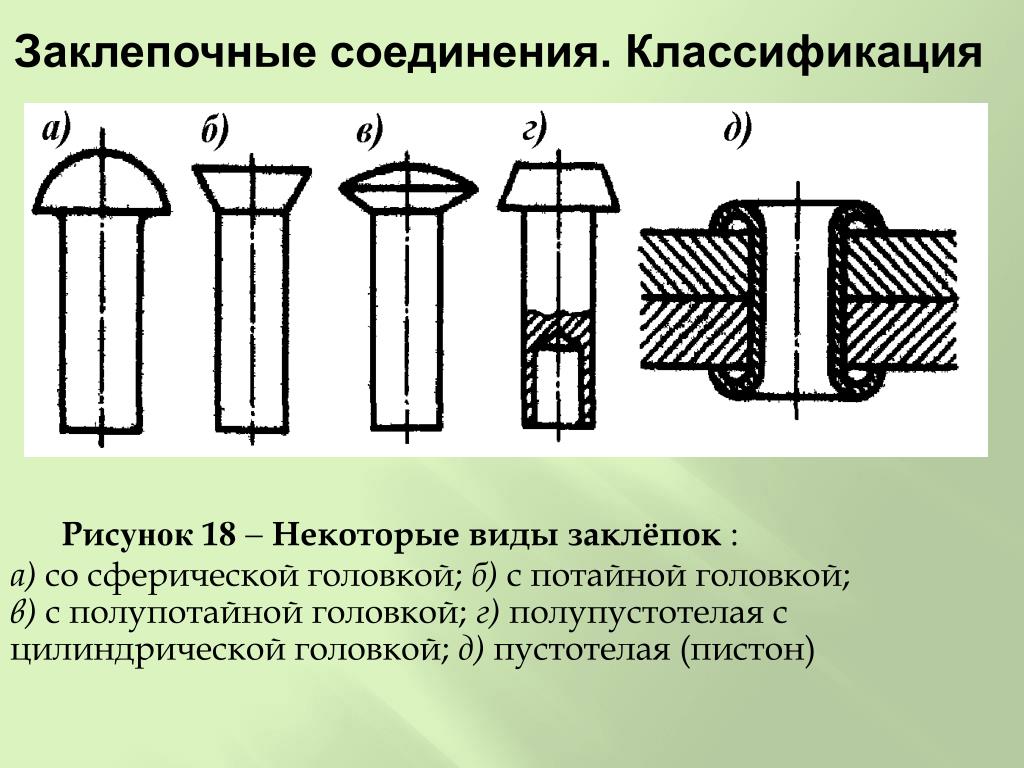

Разновидности заклепок

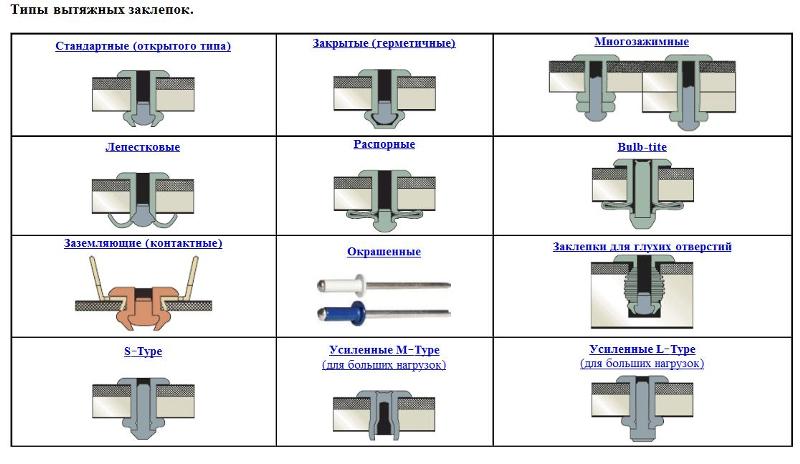

Виды заклепок.

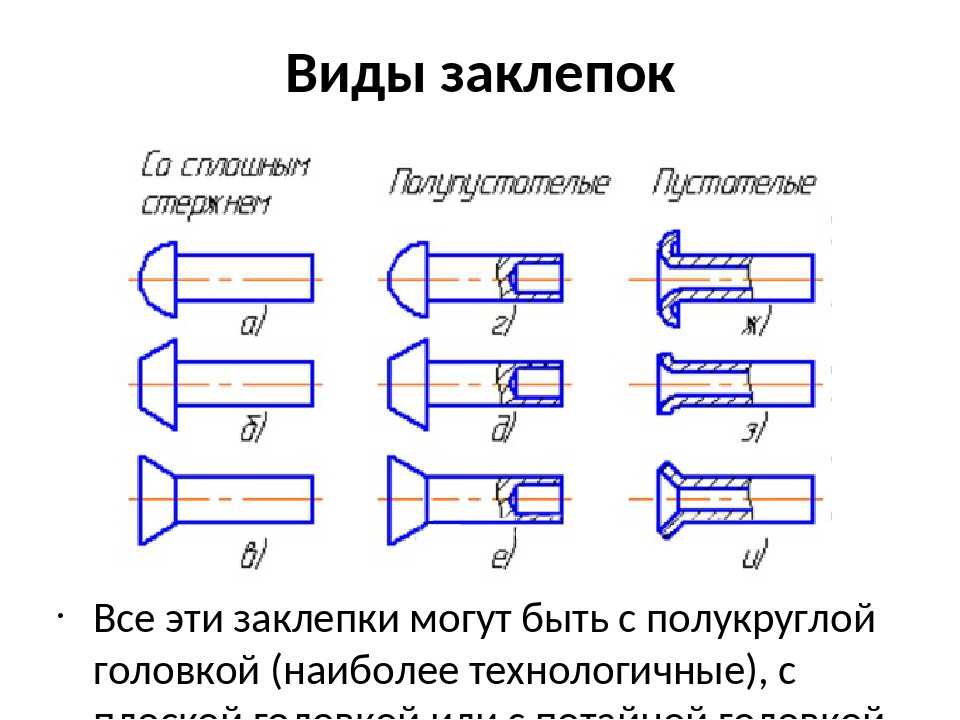

В общем случае заклепка представляет собой металлический цилиндр разной длины и диаметра. Выделяется 2 основных вида – монолитные (цельные) и трубчатые (пистоны) клепки. Цельнометаллические имеют вид отрезка проволоки или прутика. Пистоны имеют форму трубки, т.е. внутри у них есть канал, не заполненный металлом. До недавнего времени цельные клепки считались классическими и являлись единственным видом клепок. Сейчас в основном используются пистоны, так как позволяют механизировать процесс. Классические применяются только при ручном способе расплющивания шляпок.

В свою очередь, пистоны подразделяются на следующие типы: вытяжные и гаечные клепки. Вытяжные имеют форму трубки, с одной стороны которой выполнена расширенная головка. Во внутренний канал цилиндра такого устройства вводится стержень (пуансон) с расширенной головкой на одном конце. Пуансон вставляется со стороны, противоположной головке, и после пропускания через отверстие образует вторую головку.

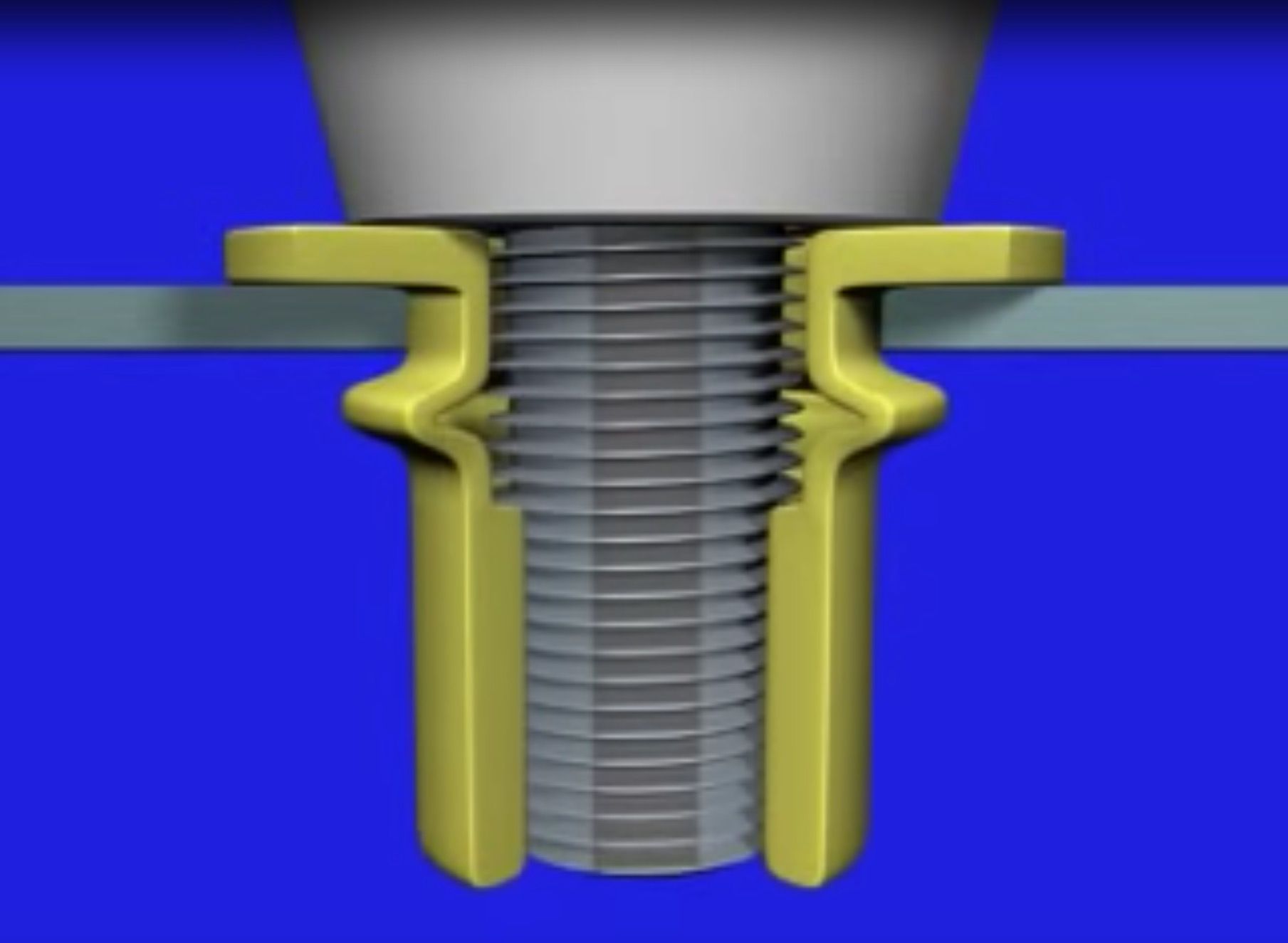

Схема устройства заклепки.

На внутреннем канале гаечной заклепки выполняется резьба приблизительно на половине длины клепки, предназначенная для последующего завертывания в нее винта (болта). На конце клепки без резьбы изготавливается расширенная головка. Участок клепки, где отсутствует резьба, является деформационной зоной. Для установки гаечных заклепок применяется специальный тип заклепочника. Экземпляры с резьбой помимо цилиндрической формы могут быть выполнены в виде шестигранника.

Заклепки различаются по материалу, из которого они сделаны. Наибольшее распространение находят экземпляры из алюминия или его сплавов из-за его мягкости и пластичности. Для соединений с повышенной прочностью применяются стальные заклепки. Установка таких заклепок требует значительных усилий для расплющивания головок. В отдельных случаях находят применение заклепки из медных сплавов – латуни, бронзы.

Вернуться к оглавлению

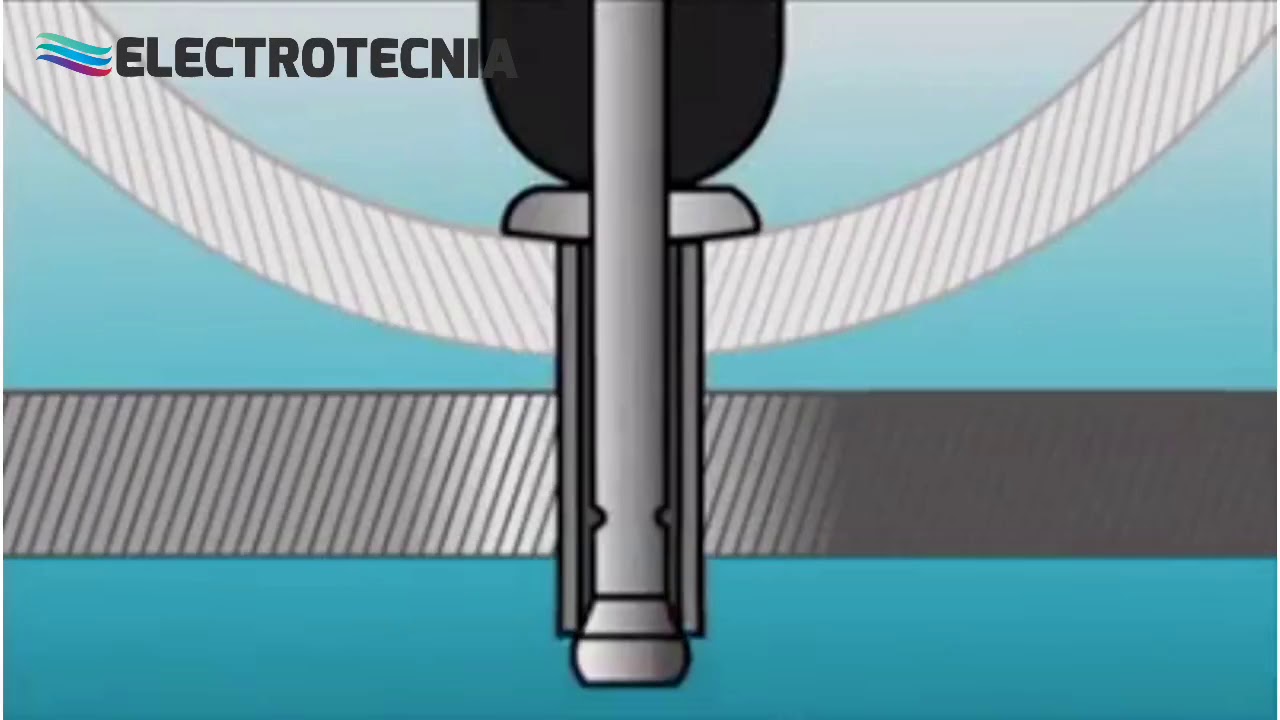

Особенности работы заклепочника

Основное условие заклепывания заключается в том, что при формировании головок усилие должно быть приложено с обеих сторон клепки. Заклепочник может быть подведен к деталям только с одной стороны, поэтому нагрузка на заклепку с другой стороны обеспечивается конструкцией самой клепки.

Заклепочник может быть подведен к деталям только с одной стороны, поэтому нагрузка на заклепку с другой стороны обеспечивается конструкцией самой клепки.

Заклепочники выпускаются нескольких типов. Они различаются по виду привода рабочего элемента – механические, пневматические, пневмогидравлические заклепочники. По типу используемых клепок заклепочники подразделяются на устройства для вытяжных заклепок и для гаечных. Кроме того, выпускаются универсальные устройства и приспособления для шестигранных заклепок. Наконец, заклепочники могут быть любительскими и профессиональными.

В бытовых условиях обычно используются механические любительские заклепочники. Конструктивно они могут подразделяться на устройства с одной ручкой, с двумя раздвигающимися ручками и типа «гармошка».

Конструкция заклепочника основана на рычажном механизме со значительным соотношением длины плеч рычагов. Механический привод приводит в движение цангу, которая тянет расклепывающий элемент до формирования головки заклепки.

Работает заклепочник с вытяжными элементами по типу протягивания дополнительной заклепочной проволоки по внутреннему каналу основного элемента. В этом случае усилие прикладывается с одной стороны, но перераспределяется на обе стороны деталей. Это достигается установкой элементов (корпус и пуансон) с разных сторон соединяемых металлов. Пуансон подвергается вытяжке, а в это же время прикладывается значительная нагрузка на головку корпуса в противоположном направлении, что вызывает сплющивание корпуса внутри отверстия и за счет этого зажатие пуансона.

Гаечная заклепка устанавливается с использованием специальной винтовой головки. Во время приложения усилия за счет заклепочника с обеих сторон деталей образуются складки, закрепляющие заклепку в отверстии. Аппарат имеет набор головок для заклепок разного диаметра (3-10 мм).

Вернуться к оглавлению

Установка вытяжной конструкции

Схема расчета параметров отверстия под заклепку.

Для соединения деталей методом заклепывания необходимо прежде всего просверлить сквозное отверстие через соединяемые заготовки (2 или более).

С более удобной стороны вставляется корпус заклепки так, чтобы головка уперлась в поверхность детали. Корпус должен выйти с другой стороны отверстия на 5-10 мм. С обратной стороны вдевается пуансон и пропускается по внутреннему каналу корпуса, пока его головка не упрется в торец корпуса. Вылет пуансона со стороны головки корпуса должен позволить зажать его в заклепочник. Нажатием ручек аппарата производится вытяжка пуансона до полного разрыва его стержня.

Если одно полное нажатие ручки не привело к разрыву стержня, то ручка отводится и повторно нажимается, так делается до полного разрыва стержня.

Заклепка зажимается в отверстии.

Вернуться к оглавлению

Установка гаечной конструкции

Процесс установки гаечной заклепки.

Подготовка деталей производится аналогично рассмотренному случаю – делается отверстие с фаской. Для соединения металлов гаечной заклепкой применяется заклепочник, снабженный специальной насадкой и винтовым элементом. Гаечная клепка вставляется в отверстие так, чтобы с одной стороны она уперлась в заготовку своей головкой, а с другой вышла наружу на 8-10 мм. Со стороны резьбовой части заклепки в нее вкручивается винтовой элемент аппарата с вылетом на противоположной стороне для закрепления в насадке заклепочника. Насадка упирается в головку клепки. Ручками-рычагами создается усилие для вытягивания винтового элемента. За счет этого усилия деформационная зона сплющивается, а на поверхности детали вылет заклепки расплющивается. Таким образом обеспечивается соединение деталей.

Для соединения металлов гаечной заклепкой применяется заклепочник, снабженный специальной насадкой и винтовым элементом. Гаечная клепка вставляется в отверстие так, чтобы с одной стороны она уперлась в заготовку своей головкой, а с другой вышла наружу на 8-10 мм. Со стороны резьбовой части заклепки в нее вкручивается винтовой элемент аппарата с вылетом на противоположной стороне для закрепления в насадке заклепочника. Насадка упирается в головку клепки. Ручками-рычагами создается усилие для вытягивания винтового элемента. За счет этого усилия деформационная зона сплющивается, а на поверхности детали вылет заклепки расплющивается. Таким образом обеспечивается соединение деталей.

В процессе заклепывания деталей потребуется дополнительно следующий инструмент:

- электродрель;

- нож;

- ножницы;

- плоскогубцы;

- отвертка;

- гаечные ключи;

- напильник;

- штангенциркуль.

В ряде случаев установка заклепок является единственным способом соединения деталей. Механизацию процесса заклепывания легко осуществить, если узнать, как работает заклепочник. Принцип его действия очень прост и доступен любому человеку.

Механизацию процесса заклепывания легко осуществить, если узнать, как работает заклепочник. Принцип его действия очень прост и доступен любому человеку.

5 типов заклепок и принцип их работы

Введение

Если вы не можете использовать традиционные болты и гайки, вам, вероятно, придется прибегнуть к заклепкам. Заклепки — это уникальный способ полупостоянного скрепления вещей. В этом руководстве вы узнаете о 5 различных типах заклепок. Мы объясним, как они работают и когда вы должны использовать каждый вариант.

Что такое заклепка?

Заклепка — это тип крепежа, который нельзя легко удалить после установки. Для установки заклепки требуется специальный заклепочный инструмент. Инструмент деформирует заклепку и заклинивает ее на месте.

Если вы представляете себе болт, который нельзя выкрутить после установки, у вас останется заклепка (по крайней мере, теоретически).

Из-за особенностей работы заклепок они в основном изготавливаются из стали или алюминия.

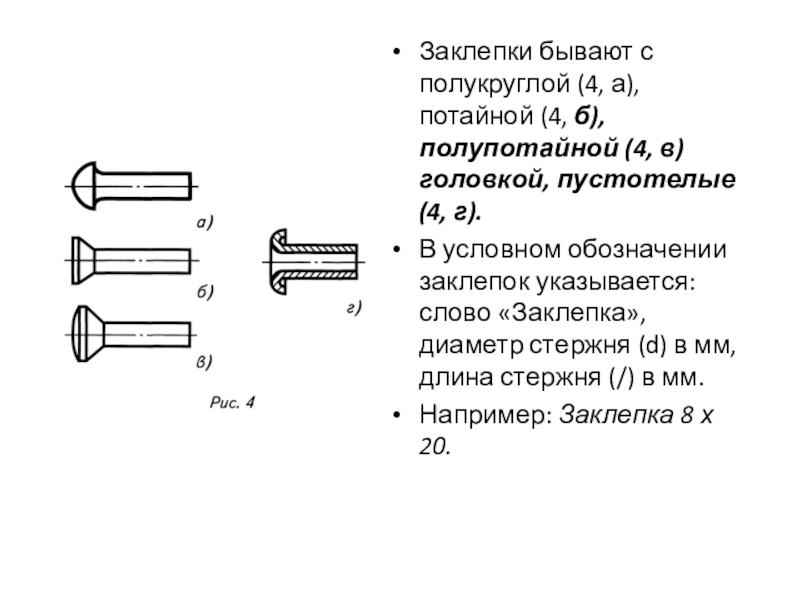

Заклепки выглядят немного по-разному, но общая форма примерно одинакова. Вы заметите, что одна сторона имеет плоскую головку, а противоположная сторона обычно представляет собой какой-то стержень. Плоская головка, разумеется, называется «головкой» заклепки, а противоположный конец — «хвостом».

Как работает заклепка?

Заклепка вставляется в сквозное отверстие, которое проходит между двумя частями, как два куска листового металла. Клепальщик, который является инструментом, используемым для установки заклепки, начнет тянуть или толкать хвост заклепки. Он будет толкать или тянуть так сильно, что хвост деформируется и образует головку пуговицы размером примерно с фактическую головку заклепки.

Необратимая деформация заклепки, она внезапно становится слишком большой, чтобы поместиться в просверленное отверстие, в которое она была установлена. Кроме того, это добавит силу, проталкивающую материал к расчетной головке заклепки.

Что у тебя осталось? Вал с двумя головками на нем слишком велик, чтобы пройти через обработанное отверстие, поэтому он заклинен на месте – это навсегда скрепляет два куска листового металла.

5 типов заклепок и принцип их работы

Существует несколько различных типов заклепок, которые вы можете использовать в своем будущем проекте. Вот наш список из 5 распространенных типов заклепок, а также то, как работает каждый вариант.

Цельные заклепки

Цельные заклепки являются наиболее распространенным вариантом. Этот вариант имеет простой вал с головкой на одном конце. Заклепочный пистолет или молоток используются для выравнивания и деформации хвоста после установки головки.

Массивные заклепки часто встречаются на конструктивных элементах самолетов, так как этот вариант заклепок очень прочный и надежный. Установка очень проста, а конструкция проста.

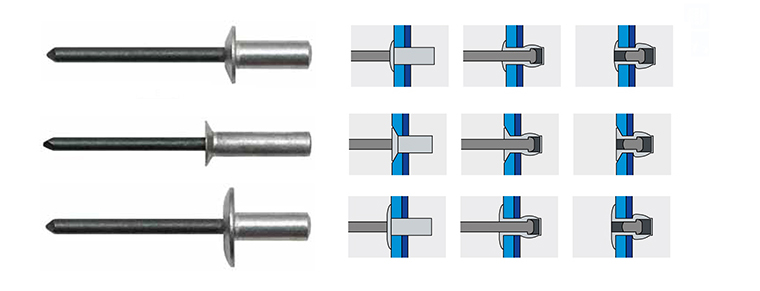

Втулочные заклепки

Выпуклые заклепки, также называемые глухими или полыми заклепками, являются вторым наиболее распространенным вариантом на рынке. У них есть длинный стержень, который проходит через полую трубку между головкой и хвостом заклепки.

Их называют глухими заклепками, потому что они могут быть установлены только с одной стороны материала, а это означает, что вы можете установить их, не видя другой стороны.

Потянув за стержень, вы деформируете хвостик этой заклепки. После этого центральная оправка отщелкнется и навсегда закрепит заклепку на деталях, которые вы крепите.

Этот тип заклепок нельзя установить без заклепочного пистолета, а установить выдвижную заклепку относительно просто и быстро.

Выкидные заклепки обычно используются на мостах, кораблях и самолетах.

Трубчатые заклепки

Трубчатые заклепки имеют полый конец и изготовленную головку. Из-за их конструкции их, как правило, необходимо формовать в холодном состоянии и забивать в нужное положение, чтобы полностью активировать заклепку. Этот процесс более сложен и очень труден для выполнения, но он создает прочное сцепление между обеими частями, которые склеиваются.

Разрезные заклепки

Разрезные заклепки очень часто используются в домашнем ремонте. Хвост раздваивается или расщепляется (отсюда и название), и они могут протыкать материал. Они действительно хороши на более мягких материалах, таких как кожа, дерево и пластик.

Острый конец используется для протыкания материала, затем хвост забивается на нижней стороне материала, чтобы расширить головку и зафиксировать заклепку на месте.

Эти заклепки не следует использовать в критических случаях, так как они не такие прочные, как другие варианты.

Заклепки с потайной головкой

Головка заклепки с потайной головкой более плоская и низкопрофильная, чем другие варианты на рынке. По этой причине эти заклепки обычно используются в тех случаях, когда действительно важны коэффициент сопротивления или окончательный внешний вид.

Следует также отметить, что эти заклепки обычно дороже и могут иметь меньшую общую прочность крепления. Обычно вы увидите их только в аэрокосмических приложениях.

Заключение

Теперь, когда вы знаете больше о заклепках, вы можете использовать их в своем следующем дизайне. Помните об этих 5 вариантах и помните, что вы здесь узнали. Если вам нужна дополнительная информация или вы хотите начать работу с заклепками, обратитесь к нашей команде в Rapid Axis. Мы являемся механическим цехом высококвалифицированных специалистов по механической обработке, которые могут включить заклепки в вашу конструкцию. Получите бесплатную цитату сегодня.

Мы являемся механическим цехом высококвалифицированных специалистов по механической обработке, которые могут включить заклепки в вашу конструкцию. Получите бесплатную цитату сегодня.

Типы заклепок: рабочий процесс, использование и материалы

- 11 апреля 2023 г.

Производители и проектировщики продукции в различных отраслях промышленности используют некоторые важные инструменты для соединения и выравнивания нескольких компонентов и структур. Заклепки являются одним из жизненно важных инструментов, позволяющих выполнять сборку этих компонентов. Однако эти типы заклепок часто имеют различные конструктивные требования, материалы, области применения и свойства.

Эта статья представляет собой подробное руководство по типам заклепок, принципам их работы и их применению. Мы также сравним клепку и сварку, чтобы помочь вам решить, какой из них лучше всего подходит для вашего проекта.

Что такое заклепка?

Заклепка представляет собой механическое соединение, которое скрепляет металлические листы при различных производственных работах. Обычно он состоит из головы и хвоста на противоположных сторонах. Головка обычно гладкая и крупнее цилиндрического корпуса/стержня, похожая на металлическую булавку. Кроме того, они обрабатывают детали из различных материалов, таких как латунь, медь, сталь и алюминий.

Обычно он состоит из головы и хвоста на противоположных сторонах. Головка обычно гладкая и крупнее цилиндрического корпуса/стержня, похожая на металлическую булавку. Кроме того, они обрабатывают детали из различных материалов, таких как латунь, медь, сталь и алюминий.

Более того, заклепки — это тип крепежа, отличный от обычных болтов и гаек. Они требуют различных методов установки, которые обеспечивают долговечную сборку или соединение деталей.

Как работает заклепка?

Заклепки — это основной инструмент, используемый для изготовления нескольких машин и конструкций. Общий принцип работы заклепки требует, чтобы сверла пробивали отверстие в деталях, в то время как вы устанавливаете заклепки в отверстие и деформируете хвостовик. Этот процесс относительно прост и практичен.

Предварительно отформованная головка заклепки — это «заводская головка», а новая головка, известная как «цеховая головка», создается после вставки заклепки в компоненты, которые необходимо соединить. Хвост заклепки превращается в головку магазина после того, как вы деформируете его молотком. Этот процесс называется осадкой или короблением. Он расширяет заднюю часть, заставляя надежно удерживать заклепку на месте.

Хвост заклепки превращается в головку магазина после того, как вы деформируете его молотком. Этот процесс называется осадкой или короблением. Он расширяет заднюю часть, заставляя надежно удерживать заклепку на месте.

Пошаговое руководство по процессу клепки

Чтобы прочно установить заклепку, выполните несколько шагов:

Шаг 1 : Вам необходимо определить подходящую заклепку для ваших деталей. Было бы лучше учитывать такие факторы, как идеальный материал заклепки, тип и размер, чтобы сделать это успешно.

Шаг 2 : Следующим шагом является определение места установки заклепки на детали. Это поможет обеспечить эффективное соединение материалов или компонентов.

Шаг 3 : Вы должны просверлить отверстие точно на 1,5 мм больше, чем диаметр заклепки, которую вы хотите установить.

Шаг 4 : Вставьте заклепку в отверстие, просверленное в материалах, которые вы хотите соединить.

Шаг 5 : Когда вы устанавливаете заклепку, хвостовик/стержень выходит на противоположном конце детали, где вы будете его деформировать.

Шаг 6 : После того, как вы забьете хвост, он сгладит материал, в результате чего хвост расправится примерно в полтора раза от его фактического размера. Что еще более важно, убедитесь, что нижняя часть заклепки идентична заготовке, чтобы завершить заклепочное соединение.

Материалы, используемые для изготовления заклепок

Вы можете использовать различные материалы для создания различных типов заклепок для ваших продуктов. Нержавеющая сталь, алюминий, латунь и медь являются основными материалами, которые помогают соответствовать различным стандартам продукции. Однако, поскольку существует обширный список материалов, подходящих для изготовления заклепок, очень важно использовать правильный материал с желаемыми механическими свойствами, совместимый с деталями, которые необходимо соединить.

Алюминиевые заклепки

Алюминий — это стандартный вариант металла, используемый для изготовления заклепок и крепежных деталей. Он имеет широкое применение благодаря своим свойствам легкости и нежности. Как правило, алюминиевые сплавы обладают отличной стойкостью к износу. Что еще более важно, алюминий облегчает производство сложных деталей благодаря своей пластичности.

Заклепки из нержавеющей стали

Они очень прочные и устойчивы к износу. Обычно заклепки из нержавеющей стали применяются в авиационной, локомотивной и энергетической промышленности. Производители часто используют эти заклепки из нержавеющей стали из-за их способности противостоять коррозии.

Стальные заклепки

Стальные заклепки могут хорошо входить или защелкиваться в своих приложениях. Низкоуглеродистые характеристики некоторых сталей делают их подходящими для нескольких применений заклепок. Между тем, заклепки из низкоуглеродистой стали обладают большей гибкостью и приспособляемостью, чем заклепки из жесткой высокоуглеродистой стали. В результате для заклепок из высокоуглеродистой стали требуется дополнительный материал, а их формуемость снижается.

В результате для заклепок из высокоуглеродистой стали требуется дополнительный материал, а их формуемость снижается.

Медные заклепки

Заклепки из меди обладают отличной тепло- и электропроводностью. Медный материал гибок как в применении, так и во внешнем виде. Это замечательный проводник электричества. Следовательно, медные заклепки больше всего подходят для электроприборов.

Латунные заклепки

Латунь — это гибкий материал с низким коэффициентом трения, поэтому они обладают превосходной прочностью и впечатляющей стойкостью к потускнению. Кроме того, латунь не может генерировать искры из-за своих свойств. Что еще более важно, эти свойства делают латунные заклепки наиболее предпочтительным типом в газовых приборах.

7 Типы заклепок, используемых в производстве

Как правило, существуют различные типы заклепок, каждый из которых специально разработан для широкого спектра применений, прочности и материалов. Ниже приведены семь наиболее часто используемых заклепок в проектах по изготовлению листового металла.

1. Цельные заклепки

Это наиболее широко используемые заклепки, обычно называемые круглыми заклепками. Они просты в использовании, надежны и имеют самую старую форму соединительных материалов. В зависимости от мягкости и разного размера заклепки вы можете легко деформировать хвостовик обжимным инструментом или молотком.

Сплошные заклепки имеют основную конструкцию, состоящую из сплошного стержня и головки, обычно из меди, стали или алюминия. В результате эти заклепки обладают высокой прочностью и долговечностью. Типичные применения сплошных заклепок включают изготовление различных тонких конструкционных деталей в самолетах, электронике, кораблях, машиностроении, строительстве и других отраслях промышленности.

2. Вытяжные заклепки

Вытяжная заклепка представляет собой трубчатую заклепку с головкой и стержнем через центр. Вы должны вставить глухие заклепки в уже просверленные отверстия в частях, которые должны быть соединены. Затем с помощью клепальщика или специального инструмента протолкните оправку через заклепку. Сила сжатия между инструментом и головкой оправки расширяет диаметр трубы, фиксируя листы.

Сила сжатия между инструментом и головкой оправки расширяет диаметр трубы, фиксируя листы.

Вытяжные заклепки можно устанавливать только с одной стороны детали, в отличие от сплошных заклепок. Глухие заклепки идеально подходят для случаев, когда почти невозможно увидеть или получить доступ к задней/глухой части соединения. Типичные области применения глухих заклепок включают судостроение, электронику, домашнее применение и аэрокосмическую промышленность.

3. Ведущие заклепки

Ведущие заклепки имеют в центре шпильку, аналогичную вытяжным заклепкам. Однако приводные заклепки требуют использования какого-либо уникального инструмента для протягивания оправки через заклепку. Нужен только молоток и, возможно, опорный блок, чтобы вставить оправку в тело заклепки и закрепить детали.

Эти заклепки идеально подходят для любого применения, когда отверстия не протыкают весь блок, панель или металлический лист. Например, вы можете использовать заклепки для крепления панелей или вставлять таблички с именами в отверстия для крепления.

4. Самонарезающие заклепки

Эти заклепки не требуют сверления отверстия в материале перед использованием. Самопроникающие заклепки могут проделывать отверстия в материалах с помощью сверла со скошенной кромкой. Они протыкают самый верхний слой материала, оставляя нижний слой наполовину проколотым. Осадочная матрица расширяет хвост заклепки и фиксирует ее в основном листе, создавая низкопрофильную пуговицу.

Что еще более важно, самопроникающие заклепки предпочтительны для применений с высокими нагрузками и могут скреплять разнородные материалы, которые почти невозможно сварить, такие как сталь и алюминий.

5. Разрезные заклепки

Раздвоенные или раздвоенные заклепки аналогичны самонарезающим заклепкам. Они идеально подходят для соединения мягких материалов, таких как дерево, пластик и кожа. В результате они не идеальны для критически важных приложений, но подходят для домашних ремонтных работ.

Разрезные заклепки обычно имеют распиленные тела или разрезы и пригодны для ремонта. Поэтому распиленные тела или распилы этих заклепок имеют острые концы, что позволяет им создавать отверстия в материалах.

Поэтому распиленные тела или распилы этих заклепок имеют острые концы, что позволяет им создавать отверстия в материалах.

6. Трубчатые заклепки

Трубчатые заклепки — это обычные трубчатые заклепки с головкой, стержнем и частично полой трубкой. Они бывают различной конфигурации, обычно с головкой на одном конце и полой стороной. Полая сторона проходит через любую деталь, которую необходимо соединить. Производители соединяют полевую головку с полой стороной методом холодной штамповки.

Однако использование высокопластичных металлов с низкой прочностью для ваших заклепок имеет решающее значение, поскольку они требуют интенсивной холодной штамповки. Следовательно, трубчатые заклепки популярны в коммерческих целях и электрических устройствах.

7. Плоские заклепки

Плоские заклепки также называются заклепками с потайной головкой. Их лучше всего использовать на внешних поверхностях, чтобы обеспечить привлекательный внешний вид и избежать аэродинамического сопротивления. Он состоит из потайных головок и отверстий, что делает его подходящим для готовых металлических поверхностей, требующих минимальной видимости. Они являются функциональными инструментами для аэродинамических приложений из-за их плоского внешнего вида.

Он состоит из потайных головок и отверстий, что делает его подходящим для готовых металлических поверхностей, требующих минимальной видимости. Они являются функциональными инструментами для аэродинамических приложений из-за их плоского внешнего вида.

Другие основные типы заклепок

Вот другие типы заклепок, которые производители используют для соединения различных материалов и компонентов.

| Типы заклепок | Характеристики | Применение |

| Заклепка с резьбой | держать и вращать его. | Автомобильная, аэрокосмическая и промышленная техника. |

| Заклепка с защелкой | Обеспечивает прочное соединение с длиной головки около 0,7 дюйма и диаметром стержня 1,6 дюйма. | Идеально подходит для использования в строительстве и обрабатывающей промышленности с высокими требованиями к максимальной прочности. |

| Заклепки с фрикционным замком | Представляют собой составные заклепки, состоящие из стержня и втулки. | Авиастроение, автомобилестроение, железнодорожное и транспортное машиностроение. |

| Заклепки с грибовидной головкой | Имея грибовидную головку и более низкий профиль, чем обычные заклепки, они обеспечивают фиксацию деталей. | Облегчает соединение материалов различной толщины. |

| Заклепки с полукруглой головкой | Имеют уникальную форму, состоящую из цилиндрической головки, наклоненной сверху вниз. | Тяжелая конструкционная конструкция из-за исключительного сцепления и прочности. |

Применение типов заклепок

В различных отраслях промышленности используются заклепки для обеспечения надежного крепления или соединения двух или более деревянных или металлических материалов. Заклепки позволяют соединять детали, обычно более прочные, чем винты того же диаметра. Ниже приведены некоторые области применения заклепок:

Строительство/Соединения

Заклепки известны в области строительства благодаря высокой эффективности, которую они обеспечивают. Они являются надежными крепежными элементами, облегчающими соединение различных частей конструкции или машины. Вы можете использовать заклепочное соединение для соединения любого деревянного и металлического материала. Эти заклепки позволяют соединять различные деревянные предметы, такие как шкафчики, шкафы и полки.

Они являются надежными крепежными элементами, облегчающими соединение различных частей конструкции или машины. Вы можете использовать заклепочное соединение для соединения любого деревянного и металлического материала. Эти заклепки позволяют соединять различные деревянные предметы, такие как шкафчики, шкафы и полки.

Автомобильная промышленность

В автомобильной промышленности заклепки используются по-разному. Производители в этом секторе используют эти крепежные детали для сборки компонентов шасси, панелей кузова и некоторых других деталей. Он в основном используется для крепления материалов с различными свойствами, таких как сталь и алюминий. Кроме того, заклепки обладают отличной устойчивостью к вибрации и усталости, что обеспечивает впечатляющие преимущества высокопрочного применения.

Ювелирная промышленность

Опытные и начинающие производители ювелирных изделий применяют клепку в качестве метода холодного соединения в своих различных операциях. Производители ювелирных изделий используют заклепки для эффективного выполнения холодных соединений, используя базовые возможности обработки металлов давлением, специальные обучающие видео и некоторые стандартные инструменты. Многие производители обратились к клепке, поскольку она позволяет им соединять металлические детали без обязательного использования техники пайки.

Производители ювелирных изделий используют заклепки для эффективного выполнения холодных соединений, используя базовые возможности обработки металлов давлением, специальные обучающие видео и некоторые стандартные инструменты. Многие производители обратились к клепке, поскольку она позволяет им соединять металлические детали без обязательного использования техники пайки.

Аэрокосмическая промышленность

Производители в этом секторе часто используют твердые, долговечные и надежные материалы для обработки различных проектов. В результате заклепки являются важным методом изготовления самолетов, они облегчают выравнивание и формирование твердых деталей. Кроме того, заклепки соединяют алюминиевые сплавы из-за их низкой совместимости с техникой пайки.

Sports

Производители широко используют заклепки в индустрии спортивного инвентаря. Они используют заклепки для соединения таких компонентов, как скейтборды, велосипедные рамы и лыжные крепления. Заклепки идеально подходят для этих целей из-за их высокой прочности и долговечности.

Клепка или сварка: что выбрать?

Клепка по сравнению со сваркой — идеальные методы соединения со своими плюсами и минусами. Они оба подходят для широкого спектра продуктов. Однако важно понимать различия между обоими методами, чтобы определить совместимые продукты для каждого метода. На приведенной ниже диаграмме показано сравнение их различий.

| Коэффициенты | Клепка | Сварка |

| Материалы | Клепка – лучший выбор для соединения разнородных материалов. | Не подходит для соединения материалов с разными свойствами. |

| Стоимость | Клепка требует более высоких затрат из-за эксплуатационных, трудовых и материальных затрат. | Сварка недорогой вариант. |

| Применение | Этот метод имеет типичные применения в производстве потребительских товаров, авиационной промышленности, судостроении и мостостроении. | Производители оборонной, аэрокосмической и электротехнической промышленности предпочитают сварку. |

| Прочность | Клепка не подходит для изготовления изделий, требующих жесткого каркаса. | Сварные материалы имеют неразъемные и прочные соединения, что делает этот процесс идеальным для создания жестких каркасов. |

| Скорость | Клепка включает в себя различные процессы, такие как сверление отверстий, соединение и сплющивание заклепок, которые могут занять больше времени. | Сварка представляет собой автоматизированный метод с оптимальной производительностью при соединении различных металлических деталей. |

| Безопасность | Клепка является более безопасным методом. | Хотя сварка является автоматизированным процессом, использование тепла может представлять определенную опасность. |

Заключение

Заклепки являются идеальной альтернативой болтам, гайкам, винтам и сварке. Они являются более надежными и долговечными крепежными материалами, чем некоторые другие соединители.

Они являются более надежными и долговечными крепежными материалами, чем некоторые другие соединители.

Теперь у нас есть различные формы заклепок с различной конфигурацией и назначением. Это может быть следствием динамического характера конструкций и конструкций машин. Тем не менее, рекомендуется выбрать идеальный материал для ваших заклепок, поскольку вы выбираете тип заклепки, который лучше всего подходит для ваших проектов.

Какой тип заклепок наиболее распространен?

Наиболее распространенным типом заклепок являются сплошные заклепки. Цельные заклепки адаптируются, просты в установке и широко используются в приложениях с высокими требованиями к безопасности и надежности.

Каков обычный диаметр заклепки?

Стандартный диаметр заклепки составляет 1/8 дюйма (3,175 мм).

Какой материал заклепок лучше всего подходит для металла?

Заклепки из нержавеющей стали идеально подходят для металлических деталей благодаря их прочности и устойчивости к износу и коррозии.