Как расплавить дома медь: Как расплавить медь в домашних условиях: температура плавления, инструкция, видео

alexxlab | 09.02.2023 | 0 | Разное

Как расплавить медь в домашних условиях

Медные изделия смотрятся очень красиво и стильно, тем самым вызывая желание создать изделие из меди собственноручно. В этих целях металл нужно предварительно расплавить. В процессе литья в большинстве своем используют несколько основных видов меди — чистую красную и такие сплавы как бронза и латунь.

Процесс плавки медных изделий в муфельной печи

Для начала в тигель необходимо положить подготовленные куски металла, после чего разместите тигель в муфельной печи. Отрегулируйте нагрев до нужной позиции. Когда металл начинает плавится, на его поверхности наблюдается появление окисной пленки.

Когда достигается определенная температура плавления, нужно открыть дверцу и прихватить тигель с помощью щипцов. Стальным крюком следует сдвинуть образовавшуюся окисную пленку, после чего, вылить расплавившийся металл в приготовленные заранее формы. В случае, если в муфельной печи есть необходимая мощность, в ней есть возможность расплавлять разнообразные сплавы из меди или красную медь.

Как расплавить медь при помощи других способов

Если нет возможности использовать муфельную печь, есть альтернатива – расплавить металл при помощи автогена, при этом, пламя следует направлять от дна тигля по направлению вверх. Этот процесс сопровождается хорошим доступом воздуха. Для того, чтобы избежать сильного окисления меди, можно посыпать сверху толченый древесный уголь.

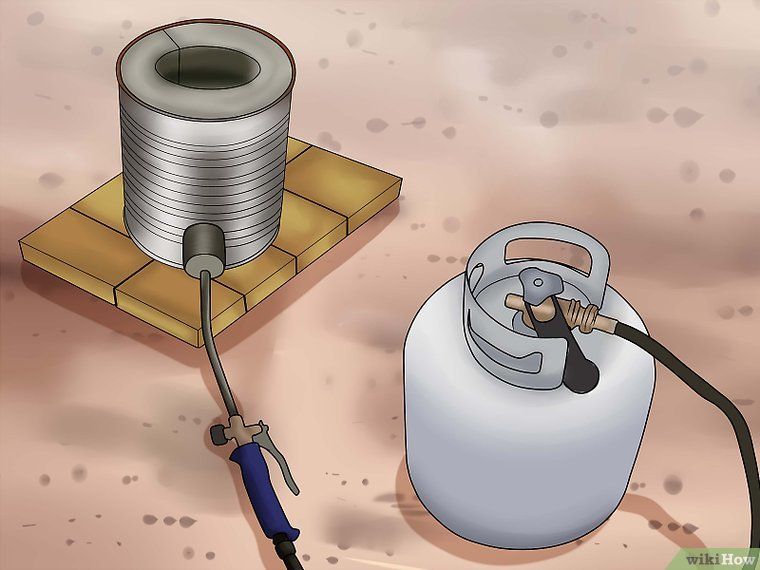

Желтая медь, так называемая латунь, и некоторые виды бронзы, обладающие легкоплавкостью, можно расплавить при помощи паяльной лампы. Этот процесс в чем-то сходен с использованием автогена, стоит учесть, что тигель должен быть максимально охваченным пламенем.

Если нет возможности использования автогена или паяльной лампы, используйте обыкновенный горн. Нужно установить тигель поверх слоя древесного угля. Для повышения температуры горения, можно применить технологию вдувания воздуха в зоны горения. В этих целях можно воспользоваться бытовым пылесосом, работающим на выдувание. Его шланг должен быть оснащен металлическим наконечником, который можно заузить, что даст возможность получить значительно тоньше струю воздуха.

Красная медь обладает вязкоплавкостью, поэтому она практически не подходит для фигурного отлива. Для такой процедуры лучше подходит латунь. Она и легче плавится, и цвет у нее намного ярче.

Не рекомендуют переплавлять старинную бронзу, происхождение которой вам неизвестно, так как в ней может быть мышьяк.

Популярные материалы

Что такое краски металлики

Большой популярностью в наше время пользуются краски с блестящими металлическими оттенками. Этот оптический эффект позволяет отнести краску к особому типу — металлик. В состав краски действительно входят мельчайшие металлические частицы, в основном…Что такое катализ

Катализ — это когда скорость химического процесса меняется из-за участвующих в процессе катализаторов. Катализаторы влияют на скорость реакции, но по ее окончанию они остаются неизменными и не принимают участия в конечном итоге, а лишь в…

Катализаторы влияют на скорость реакции, но по ее окончанию они остаются неизменными и не принимают участия в конечном итоге, а лишь в… Что такое антидетонаторы

Когда стало понятно, что такое детонация, стали появляться вопросы — как от этого избавиться. С одной стороны, можно изменить состав бензина, но этот вариант отпадает сразу, так как это выйдет слишком дорого. А с другой стороны можно…Что собой представляет криогенный бластинг?

Криогенный бластинг — это отличный способ очистки загрязненной поверхности при помощи мощной струи сухих ледяных гранул. Этот метод довольно универсален и поэтому получил широкое применение. По действию данный метод напоминает пескоструйный….Что входит в состав пластмассы

Пластмассы состоят преимущественно из смолы которая и является ее основой, пластификатора, наполнителя, а также стабилизатора и красителя и других веществ. Каждая составляющая играет свою роль, повышающую свойства пластмассы. Так как этот…Новости

Чистая прибыль «Фосагро»

Компания «Фосагро» недавно выставило в публичный доступ последние показатели своего капитала в…Химические предприятия Татарстана надежны?

Известная компания, производящая оценку многочисленным корпорациям, «Стандарт и Пурс», на этот раз…Термометр для клетки из алмазов

Нераскрытый потенциал нано масштабной термометрии на сегодняшний день может быть охотно использован. ..

.. Применение холодной кровли и ее конструкция

Часто устройство холодной кровли является самым оптимальным и экономичным решением для…Отчет от ОАО «Уралхим»

Крупная корпорация ОАО «Уралхим» объявила итоги полугодия холдинговой фирмы «Уралхим Холдинг». Как…Нефтяная компания «Альянс» расширяет зону торговли на Камчатку и в Китай

Нефтяная компания «Альянс» планирует расширять свой рынок сбыта, продавая топливо на Камчатке, в…Индия тормозит ОАО «Фосагро»

Недавно компания ОАО «Фосагро» объявила свои показатели за первые шесть месяцев текущего 2013 года. ..

.. Плавка меди

Медь и медные сплавы можно приготовить во всех печах, обеспечивающих получение температур 1000—1300°С. Однако предпочтительнее использовать агрегаты, в которых перегрев до этих температур осуществляется в более короткое время. В этом отношении применяемые в современной практике печи для плавки меди и медных сплавов можно расположить в следующей последовательности: электрические индукционные (высокочастотные, низкочастотные и на промышленной частоте) печи, электродуговые с косвенной дугой (ДМ), тигельные и отражательные (пламенные) печи, отапливаемые мазутом или газом. Выбор печи обусловлен типом сплава, потребностью в металле, требованиями, предъявляемыми к отливкам, территориальными условиями производства, экономическими соображениями и др. В меднолитейных цехах поэтому можно встретить и допотопные горны, отапливаемые коксом, и современные электрические печи. Наилучшее качество металла получается при плавке в индукционных печах, но при правильном ведении плавки хороших результатов можно добиться, используя любой из перечисленных печной агрегат.

Плавка меди, бронз и латуней в различных печах в основном похожа, но имеются специфические особенности в зависимости от конструкции печей, времени плавки, возможности применения флюсов, разнообразия шихты и др. Общим является требование, чтобы время плавки металла было минимальным, металл был чистым от окислов, газов и вредных примесей, безвозвратные потери металла были небольшими; технология была проста и надежна, а затраты на материалы и обслуживание были минимальными.

Чистая медь применяется в технике в основном в виде проката (проволока, листы, прутки и др.). Фасонные литые изделия из меди трудно получить из-за низких литейных свойств ее. Слитки под прокатку получают отливкой в водоохлаждаемые изложницы или непрерывным методом.

Плавку меди, если необходимо сразу большое количество металла, производят в пламенных отражательных печах емкостью до 50 т и выше. При небольшом производстве медь можно плавить в электрических, а также в тигельных печах. Особо чистую бескислородную медь плавят в вакуумных индукционных печах или в печах с контролируемой атмосферой, исключающей контакт с кислородом.

Плавка меди заключается либо в простом расплавлении и перегреве ее до нужных температур с последующим раскислением, либо одновременно в процессе плавки производят рафинирование (очистку) ее от примесей, если применяемая шихта содержит значительное количество примесей (5—10%).

Рафинировочная плавка проводится в отражательных пламенных печах, где можно легко изменять атмосферу. Процесс окислительно-рафинировочной плавки состоит последовательно из окисления примесей, удаления образовавшихся окислов примесей и восстановления растворенной закиси меди.

Окисление происходит с начала плавки и в течение всего периода расплавления шихты, для этого в печи поддерживают сильно окислительную атмосферу. Окисляются цинк, железо и Другие примеси. Естественно, одновременно окисляется также и медь. Для более полного удаления вредных примесей ванну расплавленной меди продувают сжатым воздухом или кислородом. Окисление примесей происходит в последовательности, соответствующей упругости диссоциации их окислов, как в результате прямой реакции между кислородом и примесью, так и благодаря взаимодействию закиси меди Cu2O с примесями, обладающими большим, чем у меди, химическим сродством к кислороду:

Cu2O + Me = MeО + 2Cu.

По закону действующих масс наибольшая часть примесей окисляется через посредство Cu2O, кроме того, Cu2O хорошо растворяется в меди и обеспечивает удобные условия окисления примесей по всему объему металла. Последовательность окисления примесей, присутствующих в меди, следующая: цинк, железо, сера, олово, свинец, мышьяк, сурьма и т. д. Если имеются примеси алюминия, магния, кремния, то они окисляются в первую очередь, как обладающие более высоким сродством к кислороду.

Образующиеся окислы, имеющие основной характер, всплывают и ошлаковываются кремнеземом шлака:

ZnO + SiO2 → (ZnO • SiO2),

FeO + SiO2 → (FeO • SiO2)

и т. д.

Вместе с примесями в шлак переходит также и Cu2O в количествах, определяемых химическим равновесием между металлом и шлаком:

[Cu2O] + (SiO2) → (Cu2O • SiO2).

Реакция эта нежелательна: она увеличивает потери меди. Поэтому шлак подбирают таким образом, чтобы в его состав входили окислы, у которых основность выше, чем у закиси меди, и они вытесняли бы Cu2O из шлака в металл по реакции

Поэтому шлак подбирают таким образом, чтобы в его состав входили окислы, у которых основность выше, чем у закиси меди, и они вытесняли бы Cu2O из шлака в металл по реакции

(Cu2O • SiO2) + (Me`O) → (Me`O • SiO2) + [Cu2O].

Такими окислами могут быть CaO, MnO, FeO и др. На практике для этой цели находит применение основной мартеновский шлак состава: 24—40% СаО, 10—15% FeO, 10—15% Аl2О3, 8—12% MnО и 25—30% SiO2. Шлак наводят на поверхность меди при плавке в количестве 1,5—2% от массы шихты. Для разжижения шлака в него дополнительно добавляют плавиковый шпат CaF2, криолит Na3AlF6, кальцинированную соду Na2CO3 и др.

Ошлакование примесей ускоряют перемешиванием металла со шлаком. Перемешивание металла облегчает также удаление из меди свинца, так как он вследствие большей плотности оседает на дне. Сера удаляется в окислительный период в виде газообразного продукта SO2 по реакции:

Cu2S + 2Cu2O ↔ 6Cu + SO2.

Во время удаления серы наблюдается «кипение» металла.

Полноту окисления расплава определяют путем взятия проб на излом. Плотный, неноздреватый грубокристаллический излом коричневого цвета свидетельствует об окончании окислительного периода плавки. С поверхности жидкого металла снимают шлак и приступают к восстановлению закиси меди, которой содержится в растворе после снятия шлака до 10%. Такая медь в твердом состоянии хрупкая и без раскисления непригодна для отливки слитков. Атмосферу печи делают восстановительной, т. е.

горение факела происходит с избытком топлива и недостатком воздуха (коптящее пламя). Восстановление меди из закиси усиливается операцией, которую принято называть «дразнением» металла. Дразнение производится погружением в расплав сырых осиновых или березовых бревен. При сгорании дерева выделяются водяные пары и продукты перегонки древесины (водород и углеводороды), вследствие чего металл бурно кипит, хорошо перемешивается и более активно взаимодействует с восстановительной атмосферой печи.

Поверхность ванны на этот период покрывают древесным углем для усиления восстановительной атмосферы. Закись меди, растворенная в металле, соприкасаясь с такой атмосферой, восстанавливается: Cu2O + CO = 2Cu + CO2.

Поскольку медь в этот момент содержит большое количество кислорода, погружение сырых бревен относительно неопасно в отношении возможности насыщения металла водородом, так как его растворимость в меди при значительном количестве кислорода очень мала.

Проба на излом хорошо раскисленной меди имеет плотный, мелкозернистый излом светло-розового цвета. Металл считается готовым к разливке, когда содержание закиси меди доводится примерно до 0,4%, дальнейшее уменьшение содержания Cu2O не считается желательным, так как с этого момента возрастает опасность насыщения меди водородом, который при последующей кристаллизации разлитой меди способен взаимодействовать с кислородом с образованием пузырьков паров воды, снижающих плотность и свойства меди.

Плавка меди из чистой шихты состоит из расплавления, перегрева, раскисления и разливки. Для этой цели в заготовительных цехах применяют электрические индукционные печи. Плавку ведут обычно под защитным покровом прокаленного древесного угля, который предохраняет металл от окисления. После расплавления шихты в ванну вводят раскислитель — фосфористую медь в количестве 0,1—0,3% от массы шихты. Затем расплав тщательно перемешивают, контролируют по излому, выдерживают в течение 3—5 мин, а затем по достижении температуры 1150—1200°С разливают.

Для удаления кислорода применяется также литий, который является хорошим раскислителем меди. Иногда применяют комплексный раскислитель из лития и фосфора (когда надо получить особо чистый металл), а также магний.

Однако почти все раскислители, оставаясь в меди, снижают ее важнейшее свойство — электропроводность, поэтому стремятся, чтобы их количество в меди было минимальным, а наиболее качественную бескислородную медь плавят в печах со специальной защитной атмосферой в виде генераторного газа или же в вакууме, при котором не требуется раскисления.

Бескислородная медь содержит не менее 99,97% Cu — она пластичнее меди обычного состава, более коррозионноустойчива и имеет высокую электропроводность.

Несмотря на плохие литейные свойства меди, в частности низкую жидкотекучесть, из нее можно получить довольно сложные пустотелые отливки литьем в песчаные или металлические формы. Медь в этом случае должна быть очень хорошо раскислена и очищена от водорода (продувкой азотом). Для улучшения ее литейных свойств вводят до 1,0% Sn + Zn + Pb. Чем при меньших количествах этих элементов возможно получение фасонной отливки, тем выше ее свойства (электропроводность и теплопроводность). Из такой меди отливают фурмы доменных печей, задвижки, кольца и другие детали.

Плавка меди – порошковая металлургия

Последнее обновление вторник, 17 января 2023 г. | Порошковая металлургия

В последние годы растущий акцент на чистоте вытеснил медную прокатную окалину и цементную медь в качестве исходных материалов для изготовления медных порошков с пониженным содержанием оксидов.

Плавка меди осуществляется как в печах с жидким топливом, так и в печах с индукционным нагревом. Содержание сильных оксидообразователей, таких как алюминий и кремний, поддерживается на низком уровне; таким образом, расплавленный металл остается жидким и его можно без труда разливать. Оксиды алюминия и кремния также делают порошок менее сжимаемым и очень абразивным. Кроме того, свинец и олово вызывают проблемы при заливке расплава из-за налипаний и засоров в печах и соплах.

В некоторых случаях применения медного порошка (например, металлографитовые щетки и фрикционные детали) важна хорошая электрическая или теплопроводность. По этой причине уровни примесей должны поддерживаться на низком уровне. Пагубное влияние на электропроводность некоторых примесей, присутствующих в твердом растворе, показано на рис. 1. Аналогичным образом теплопроводность зависит от содержания примеси.

- Рис. 1 Влияние примесей в твердом растворе на электропроводность бескислородной меди Распыление и распыление меди

Крупномасштабное распыление меди обычно проводится на воздухе в виде непрерывного процесса. Жидкая медь может быть распылена непосредственно из трубы сбоку от стенки печи или через промежуточный ковш. В качестве распыляющей среды можно использовать как воздух, так и воду, а горизонтальное распыление воздухом под высоким давлением во вращающемся барабане устраняет необходимость сушки порошка. Для получения подробной информации об распылении, включая конфигурации форсунок и соотношение давления, см. статью «Распыление» в этом томе.

Жидкая медь может быть распылена непосредственно из трубы сбоку от стенки печи или через промежуточный ковш. В качестве распыляющей среды можно использовать как воздух, так и воду, а горизонтальное распыление воздухом под высоким давлением во вращающемся барабане устраняет необходимость сушки порошка. Для получения подробной информации об распылении, включая конфигурации форсунок и соотношение давления, см. статью «Распыление» в этом томе.

Сканирующие электронные микрофотографии порошков меди, распыленных воздухом и водой, представлены на рис. 2. Порошок, распыленный водой, имеет более неправильную форму частиц, а содержание оксида в нем несколько ниже. Однако на этой стадии процесса форма частиц не имеет большого значения. Крупнозернистый дробеструйный порошок, получаемый распылением воздуха или воды под низким давлением (рис. 3), является типичным исходным материалом для процесса получения чистого оксида меди.

- Рис. 2 Сканирующие электронные микрофотографии медного порошка.

(а) Распыление воздуха. (b) Распыление воды

(а) Распыление воздуха. (b) Распыление воды

- Рис. 3. Окисление медного порошка воздушной дробью технические свойства деталей из порошка. Полностью окисленные и восстановленные порошки с полностью губчатой (пористой) структурой и полностью твердые порошки, характерные для порошков, распыляемых газом, представляют собой крайние варианты доступных медных порошков. Частичное окисление приводит к образованию промежуточных структур.

Процесс окисления меди хорошо известен. Есть два оксида меди, красный оксид меди, Cu2O, и черный оксид меди, CuO. При высоких температурах и в так называемом диапазоне толстых пленок окисление протекает по параболическому закону скорости, в котором толщина пленки (у) увеличивается пропорционально корню квадратному из времени (у = 1/К. При низких температурах линейный, логарифмический и кубический наблюдались скорости окисления в зависимости от истории образования оксида. Свободная энергия, теплота реакции и скорость образования оксида меди показаны в таблице 1.

Таблица 1 Свободные энергии, теплоты и скорости образования оксида меди – 1,80x 10-7T + 27,881 T

+ ‘(O2) = экзотермический_ \G = -37,353 – 0,16 TlnT – 1,69 x 10-3T – 9 x 10-8T3 + 25,082T_

\H = -38,170 + 1,30T + 0,99 x 10-3T + 0,57 x 105r’ 10-3Т -0,20 х

АГ — свободная энергия; A/f – теплота; значения AG и AH даны в калориях на грамм-моль; k представляет собой математически полученную константу скорости; T – абсолютная температура, градусы Кельвина; R — абсолютная газовая постоянная; ln — натуральный логарифм (по основанию e, где e = 2,7182).

В коммерческой практике окисление или обжиг медного порошка обычно производится на воздухе при температуре выше 650 °C (1200 °F). Окисление во вращающихся печах или в псевдоожиженном слое обеспечивает более высокую скорость окисления за счет увеличения площади контакта между порошком и окисляющим газом. Однако из-за сильно экзотермического характера реакций окисления эти операции труднее контролировать, чем обжиг в печи с ленточным конвейером.

Измельчение оксида меди. Оба оксида меди являются хрупкими и легко измельчаются до порошка -100 меш. Сами частицы оксида пористые. На рис. 4 показана окисленная дробь до и после измельчения.

Рис. 4 Микрофотографии оксида меди. (а) Медная дробь после окисления. (b) Сканирующая электронная микрофотография медной дроби после измельчения

Продолжить чтение здесь: Цементация

Была ли эта статья полезной?

Узнайте, как плавить медь с помощью индукционных плавильных печей

- К Электронагрев индукционный

- 2 июня 2014 г.

- Индукционная печь

Медь является переходным металлом, что означает, что она является хорошим проводником электричества и тепла.

Это делает его особенно ценным для строительства, производства проволоки, трубопроводов и многих других часто используемых предметов. Он легко расплавляется, чтобы сформировать любую форму, необходимую пользователю. В этой статье будет кратко объяснен процесс плавки меди и почему индукционная печь является идеальным средством для этого.

Это делает его особенно ценным для строительства, производства проволоки, трубопроводов и многих других часто используемых предметов. Он легко расплавляется, чтобы сформировать любую форму, необходимую пользователю. В этой статье будет кратко объяснен процесс плавки меди и почему индукционная печь является идеальным средством для этого.Плавление меди

Медь плавится при температуре 1981,4 градуса по Фаренгейту или 1083 градуса по Цельсию. Вопрос о том, как плавить медь, является однозначным. Вам понадобится печь, способная нагревать металл до более высокой температуры и поддерживать тепло.Загрузите медный лом в тигель (печь) и включите печь. Как только вы достигнете точки плавления, поддерживайте температуру на стабильном уровне, пока вся медь не превратится в жидкость. Индукционная печь поддерживает стабильный уровень тепла лучше, чем другие виды печей, и может обеспечить более плавное и стабильное производство, а это означает, что ваш конечный продукт будет более прочным.

Снятие окалины

На поверхности, скорее всего, будет окалина, образовавшаяся из минеральных отходов, сверху. Этот осадок необходимо снять с поверхности, чтобы ваша медь была настолько чистой, насколько это возможно.Извлечение меди из печи

Последним этапом является извлечение меди из нагрева и перенос ее в формы или другое формовочное оборудование. Это нужно делать быстро, так как расплавленная медь затвердеет после удаления из огня и может разрушить тигель. Используйте щипцы или наклоните печь, чтобы перенести расплавленный металл в форму.Усовершенствованная индукционная печь, которая может обеспечить эффективность от 60 до 75%, является чистой и обеспечивает однородность и чистоту в конечной выдаче, является идеальным средством для плавки меди.

Индукционные печи и плавка меди

Несмотря на то, что существует множество печей, способных достичь точки плавления меди, система индукционной плавки является идеальным средством для плавки меди, поскольку в этих печах используется электрическая катушка с низким напряжением и высоким током для передавать тепловую энергию эффективным и легко контролируемым образом.

(а) Распыление воздуха. (b) Распыление воды

(а) Распыление воздуха. (b) Распыление воды

Это делает его особенно ценным для строительства, производства проволоки, трубопроводов и многих других часто используемых предметов. Он легко расплавляется, чтобы сформировать любую форму, необходимую пользователю. В этой статье будет кратко объяснен процесс плавки меди и почему индукционная печь является идеальным средством для этого.

Это делает его особенно ценным для строительства, производства проволоки, трубопроводов и многих других часто используемых предметов. Он легко расплавляется, чтобы сформировать любую форму, необходимую пользователю. В этой статье будет кратко объяснен процесс плавки меди и почему индукционная печь является идеальным средством для этого.