Как резать газовым резаком: Как пользоваться газовым резаком – Avantcom Статьи

alexxlab | 19.07.1993 | 0 | Разное

Чем режут металл: основные способы резки металла

- Главная

- Статьи

- Чем режут металл: основные способы резки металла

Обработка металлических заготовок выполняется различными способами. В зависимости от параметров детали, которая должна получиться в итоге, применяются штамповка, гибка, ковка. Но каждая из операций нередко требует резки металла, что обуславливает опережающее развитие соответствующих технологий.

Используются различные технологии резки: горячая (лазер, плазма, газорезка) и холодная (гидроабразивная, механическая). В первой используется только механическое воздействие на заготовку, вторая связана с высокотемпературным нагревом.

Содержание статьи

- Лазерная резка

- Конструкция лазерного станка

- Этапы обработки лазером

- Способы лазерной резки

- Преимущества лазерной резки

- Плазменная резка

- Преимущества плазменной резки металла

- Особенности

- Газовая резка

- Этапы процесса

- Используемое оборудование

- Преимущества газорезки

- Преимущества газовой резки

- Кислородная резка

- Газоэлектрическая резка

- Гидроабразивная резка

- Механические способы

- Станочная резка

- Ручная резка

- Ножницы

- Пилы

- Шлифовальные машинки

- Сравнение способов

Лазерная резка

В обрабатывающих операциях, где к конечным параметрам предъявляются повышенные требования по точности и производительности, используются металлорежущие лазерные станки. Суть этой технологии заключается в направленном, точечном воздействии концентрированного энергетического луча на рабочую зону. Толщина светового потока составляет доли миллиметра, благодаря чему сокращается участок, подвергаемый нагреву, и сам рез. Это позволяет резать металл с высокой точностью, без деформации. Оборудование лазерной резки оснащается ЧПУ, что уменьшает риск ошибки оператора и повышает производительность. Лазерное оборудование требует надежного энергоснабжения и потребляет много энергоресурсов, поэтому использование таких станков рационально при изготовлении изделий большими партиями.

Суть этой технологии заключается в направленном, точечном воздействии концентрированного энергетического луча на рабочую зону. Толщина светового потока составляет доли миллиметра, благодаря чему сокращается участок, подвергаемый нагреву, и сам рез. Это позволяет резать металл с высокой точностью, без деформации. Оборудование лазерной резки оснащается ЧПУ, что уменьшает риск ошибки оператора и повышает производительность. Лазерное оборудование требует надежного энергоснабжения и потребляет много энергоресурсов, поэтому использование таких станков рационально при изготовлении изделий большими партиями.

Конструкция лазерного станка:

-

генератор энергии;

-

рабочая среда, выступающая источником излучения;

-

зеркальный оптический резонатор, фокусирующий световой поток.

Этапы обработки лазером:

-

Разработка чертежного эскиза (файловое изображение) требуемой детали.

-

Загрузка данных составленной программы в модуль ЧПУ.

-

Обработка файлового изображения и запуск оборудования.

Способы лазерной резки

В качестве источника энергии используются различные энергоресурсы, с учетом чего применяется следующая классификация:

-

в газовых лазерах в качестве действующей силы применяется смесь рабочих газов, после прохождения луча через которую происходит возрастание его мощности;

-

в твердотопливных установках концентрацию энергетического потока осуществляет многомерный зеркальный модуль усиления;

-

газодинамические лазеры работают с углекислым газом, нагрев которого производится пучком лазера.

Также применяется классификация по степени температурного воздействия:

-

Плавление – достижение температуры расплава металла и придание ему текучей формы.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия. -

Испарение – отличается от предыдущего способа высокотемпературным воздействием и является продолжением плавления. После достижения текучести лазерный луч доводит металл до кипения с последующим испарением из обрабатываемой зоны.

Преимущества лазерной резки

-

Нет ограничений по сложности конфигурации изделий благодаря ширине реза. Луч лазера способен резко менять направление, вырезая минимальные зазоры и канавки.

-

Исключается механическое давление на заготовку, вследствие чего отсутствует риск деформации и повреждения детали.

-

Процесс раскроя полностью автоматизирован, что исключает возможные ошибки оператора и увеличивает производительность.

-

В ходе операции рабочие модули металлорежущего лазерного станка не контактируют с заготовками. Благодаря этому снижается скорость износа основных компонентов оборудования. Это же обуславливает и точность обработки.

-

Выполненная деталь не требует дополнительной доводки – удаления наплывов, шлифовки или отпускания – вследствие масштабного нагрева и напряжения изделия. Из-за малой зоны температурного воздействия можно резать тонкий металл либо заготовки из сплавов повышенной теплопроводности.

Получить консультацию

Имя*

Телефон*

Нажимая на кнопку “Отправить заявку”, я даю согласие на обработку персональных данных.

Ваша заявка отправлена!

Плазменная резка

Этот тип режущих станков использует в качестве рабочей среды плазменный луч, который образуется путем ионизации газа, разогретого до сверхвысокой температуры.

Процесс образования плазмы происходит двумя способами инициации:

-

Плазменно-дуговой, при котором высокотемпературный луч создается между режущим модулем и заготовкой. Для этого в рабочее поле подается газ, который при прохождении искры разогревается и ионизируется. Источником энергии становится электрод, помещенный в корпус с отводом. Электроплазменная дуга вызывает плавление металла, а разогретый газ выдувает жидкую магму из зоны воздействия.

-

Косвенного воздействия, при котором рез заготовки осуществляется только за счет плазмы. Сверхразогретый поток образуется с помощью электроискры, возникающей уже внутри режущего модуля.

Преимущества плазменной резки металла:

-

Металлорежущие плазменные станки способны обрабатывать любые виды металлов, сохраняя повышенную скорость операций и исключая риски деформации и иных повреждений.

-

Составление программы действий для оборудования с ЧПУ позволяет изготавливать сложноконтурные изделия.

-

В месте разреза кромки имеют гладкую поверхность, не требуя дополнительной обработки.

Особенности:

Газовая резка

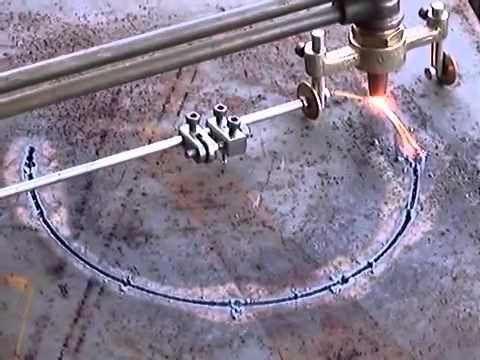

Благодаря простоте и небольшим экономическим затратам газовая резка пользуется повышенной популярностью при изготовлении деталей небольшими партиями. Суть данной технологии заключается в использовании смеси из кислорода и горючих газов, образующих при поджиге пламенную струю.

Процесс состоит из трех этапов:

-

Нагрев зоны воздействия до температуры плавления металла.

-

Доведение до точки кипения и испарения.

-

Удаление шлака с последующим отвердением кромок.

Используемое оборудование

Газосварочный пост включает в себя:

-

баллоны с газом: кислородный и ацетиленовый;

-

шланги для подключения газового резака;

-

режущий инструмент с соплом и регулируемым мундштуком;

-

систему регуляции в виде водяного затвора и вентильных модулей.

Преимущества газорезки:

-

Газовым резаком можно резать лист металла и толстостенные заготовки, сохраняя размеры шва по всей его длине.

-

Оборудование потребляет меньше энергоресурсов и достаточно мобильно, чтобы выполнять соответствующие работы не стационарно.

Особенности:

-

в работе с резаком допускаются только плавные движения, что усиливает напряжение на руку. Также нужно соблюдать наклон против движения;

-

металл перед резкой следует разогреть до температуры 1000 0С;

-

составные сварочного поста при транспортировке требуют физических усилий.

Кислородная резка

Кислородная резка, в которой активатором пламени выступает чистый кислород, поддерживающий горение металла, а также удаляющий шлак. За счет образования окислительного облака заготовка не начинает плавиться, а просто выгорает в зоне воздействия. Остальная часть сохраняет свою прочность и твердость, не деформируясь.

Остальная часть сохраняет свою прочность и твердость, не деформируясь.

Виды:

-

кислородно-флюсовая с использованием дополнительных присадок. Флюс способствует быстрому нагреву зоны воздействия, оказывает химическое (антиокислительное) и абразивное воздействие;

-

кислородно-копьевая при сверхвысоких температурах, создаваемых сгораемым кислородным «копьем». Последнее образуется при помощи стальной трубки, через которую подается газ. Применяется для резки габаритных заготовок.

Газоэлектрическая резка

Газоэлектрическая резка − технология с использованием электрической дуги, которая разогревает газ. Последний концентрируется в точке воздействия, расплавляя металл.

Виды:

-

воздушно-дуговая, при которой удаление металла из зоны реза осуществляется мощным воздушным потоком;

-

кислородно-дуговая с использованием чистого кислорода, одновременно поддерживающего горение металла и удаляющего шлак.

Все перечисленные способы экономически выгодны благодаря невысоким материальным издержкам. Оборудование очень простое в использовании, осваивается начинающими сварщиками быстро. Однако в сравнении с плазмой или лазером газопламенная струя обладает большей толщиной, что приводит к повышенному расходу материала заготовки. Требуется дополнительная обработка кромок, существует риск деформации изделия. Вследствие этого газорезка применяется в работе с деталями средней и повышенной толщины, не предъявляющих серьезных требований к точности параметров.

Гидроабразивная резка

Современная методика разделения металлических заготовок на части без использования температурного воздействия. Рабочим инструментом выступает узконаправленная струя водного раствора, которая под большим напором подается в зону реза. В жидкость для повышения режущих свойств добавляется абразивный наполнитель. При увеличении давления до 4000 атмосфер состав приобретает характеристики сверхтвердой пилы, двигающейся со скоростью звука. При этом сам рез отличается небольшими размерами, что позволяет изготавливать изделия любой кривизны. Толщина обрабатываемых деталей допускается в пределах 20 см.

При этом сам рез отличается небольшими размерами, что позволяет изготавливать изделия любой кривизны. Толщина обрабатываемых деталей допускается в пределах 20 см.

Преимущества:

-

Технология исключает нагрев металла, за счет чего проводится рез заготовок любой, даже повышенной толщины.

-

Направление струи меняется с минимальным шагом, также регулируя ее наклон. В результате на таком оборудовании можно изготавливать детали со сложной геометрией и точными параметрами. Поэтому способ востребован в декоративной и художественной металлообработке.

-

Использование абразива способствует дополнительной шлифовке, которая проводится одновременно с резкой детали.

-

Сравнительно недорогой способ за счет применения доступных расходных материалов.

Особенности:

Механические способы

К такой группе относятся ручные способы разделения заготовок на части, а также автоматизированные подвиды.

Станочная резка

-

Ленточные станки, оснащенные зафиксированным режущим полотном со сверхтвердыми зубцами по одному из краев. Электродвигатель приводит полотно в движение, распиливая заготовку по заданному направлению.

-

Дисковые станки, вместо ленты оснащенные диском, по внешнему кругу которого расположены сверхтвердые зубцы. Принцип работы данного оборудования идентичен ленточным станкам.

-

Гильотинное оборудование выполняет скорее рубку металлической заготовки по указанному вектору. Деталь располагается на матрице, по которой сверху ударяет гильотинный нож, разделяя металл.

Ручная резка

Для небольших операций по металлообработке, а также для решения бытовых задач применяются ручные режущие инструменты:

-

Ножницы – используются в нескольких разновидностях. Могут иметь классическое исполнение с усиленными кромками лезвий. А также имеют вид рычага, нажатие на который приводит лезвия в движение с последующим резом. Последний вариант требует меньше физических усилий, а за счет понижения трудоемкости увеличивается толщина материала. Общее ограничение толщины заготовок – до 3 мм.

-

Пилы, которые могут быть классическими ножовками по металлу, а также маятниковыми, ленточными и дисковыми. Позволяют обрабатывать изделия толщиной до 6 мм.

-

Шлифовальные машинки, или «болгарки», с помощью которых можно резать металл с ограничением по толщине согласно параметрам устройства и используемых алмазных дисков.

Сравнение способов

Выбрать из перечисленных способов лучший невозможно по причине узкой специализации каждой из методик. Для высокоточных изделий потребуются одни виды, применение которых при изготовлении грубых деталей будет нерентабельным. Кроме того, учитываются скорость, производительность, объемы, сложность операций и множество других факторов. Также на производстве могут быть собственные ограничения по доступности энергоресурсов и иных источников.

Для высокоточных изделий потребуются одни виды, применение которых при изготовлении грубых деталей будет нерентабельным. Кроме того, учитываются скорость, производительность, объемы, сложность операций и множество других факторов. Также на производстве могут быть собственные ограничения по доступности энергоресурсов и иных источников.

По многим критериям лидируют резки с помощью плазмы и лазера, посредством которых можно:

-

производить раскройку по сложным кривым линиям с малым шагом изменения направления;

-

обрабатывать заготовки любой толщины;

-

изготавливать детали повышенной точности с минимальными потерями от первоначального объема;

-

работать с изделиями из черных и цветных металлов, а также с нержавеющей сталью.

Однако для раскройки нескольких заготовок запускать такие станки нерационально. В таком случае проще применить ручные инструменты или механическое режущее оборудование. Поэтому предварительно надо составить точную смету, возможно более выгодным окажется использование разных технологий.

Поэтому предварительно надо составить точную смету, возможно более выгодным окажется использование разных технологий.

Такой опыт и соответствующая производственная база имеются у компании «СтальЛист», в багаже которой сотни выполненных заказов разной сложности. Для получения консультации и заказа услуги можно позвонить по телефону 8-800 350-17-07, отправить запрос по электронной почте [email protected] либо через мобильные мессенджеры.

Другие полезные статьи по металлообработке

|

Что такое лазерная резка металла? Подробнее |

Координатная пробивка отверстий в металле: всё, что нужно знать о процессе Подробнее |

Какими способами производится сварка латуни Подробнее |

Как настроить газовый резак

Как правильно собрать резак с баллонами (кислород+пропан), каков порядок подготовительных работ? Подскажите хорошую модель резака.

Резак МАЯК-2-01 газосварочный

Для корректной работы с подобным оборудованием одной только теории будет мало. Перед началом обязательно нужно попрактиковаться на постах с специалистами, которые имеют опыт. Неправильные действия могут привести даже к трагическому случаю. Техника безопасности здесь должна быть на первом месте.

Инструкция по сбору газового резака

- Устанавливаются редукторы: синий закручивается на баллон с кислородом (далее О2), красный — на пропановый. Перед закручиванием проверьте состояние резиновых прокладок. Осмотрите вентиль с О2. Не допускаются следы масла и жира на его поверхности (будьте внимательны, может привести к взрыву)

- Не допускается наличие дефектов на штуцере. Если присутствуют — их правят напильником. Если этого не сделать резиновая прокладка редуктора будет травить.

- Подберите шланги по резьбам (левосторонняя, правосторонняя).

Тоже внимательно осмотрите их на отсутствие повреждений. Они соединяются с резаком и редуктором хомутами.

По технике безопасности: нельзя продувать рукав для пропана кислородом или менять рукава между собой. - на штуцер с горюч. газом резака устанавливается клапан обратного удара.

Как пользоваться — проверка инжекции (если имеется)

- Рукав для О2 подсоединяется к соответствующему штуцеру, газовый — освобождается (откручивается)

- Открывается барашек кислородного редуктора

- Откручивается барашек кислорода и горюч. газ на резаке

- Проверяется инжекционная способность на штуцере с газом: обычно прислоняется палец, его должно притягивать

- если притягивает, значит, все вы собрали правильно, в обратную сторону не будет удара благодаря хорошей инжекции

Далее присоединяется шланг с пропаном.

Дается его давление 0.5. Соотношение газа к О2 считается как 1 к 10. Если, например, первого мы даем 5 атм., то пропана нужно задавать 0.5 атм.

Как работать газовым резаком — правильное зажигание смеси

- Открывается немножко барашек О2 и газовый (на полоборота), смесь поджигается.

- Теперь необходимо упереться в металл и добавить О2 до появления коронки – все готово к выполнению задач

- Закрываются вентили в обратном направлении. Первым всегда закрывается горючий газ, затем О2

Самое главное в работе помнить, если произошло затухание пламени, чтобы остановить работу и избежать обратного удара, необходимо перекрыть подачу пропана и добавить О2 на несколько секунд. Если закрыть О2 – может прогреметь взрыв.

Вопрос выбора, какой лучше

Сегодня популярностью пользуются:

- все тот же старый добрый Маяк (2-2Р РЫЧАЖНЫЙ; 2-01) и РЗП-02М

- Ацетиленовые Р1А LATION с удлиненной ручкой и РС-2А-100

- Универсальные (Р2-01 УШЛ; Р3 П; Р1П) с внутриголовочным смешением газов и смешением газов в мундштуке.

- Резак Р3-300К с клапаном КР – служит в десяток раз дольше, чем инжекторный

Отзыв о резаке Harris

- Ну и отдельно, хочется отметить Harris 62-5 c двумя наконечниками.

Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Имеет расширенные технические возможности. Вес побольше, чем у Маяков. Мундштуки имеет маленькие, можно сказать игрушечные, но при этом они продувают довольно большую глубину при удивительно низком давлении на манометрах.

Рез лучше, чем у Маяков и расход в разы уменьшается. Приятная экономия.

Установка газовой резки с пропановой горелкой для ручной и машинной резки стального листа.

Posted on Author1 Comment

Существует несколько вариантов резки стали, и в этой статье я хотел бы остановиться на газокислородной резке, а точнее на методе, при котором в качестве топлива используется газ пропан. Использование пропана вместо ацетилена имеет много преимуществ, однако есть и некоторые недостатки.

Пропан намного дешевле купить, он легко доступен и намного безопаснее в использовании, транспортировке и хранении. Есть также некоторые различия, которые могут быть использованы в интересах опытных операторов. Например, пропан горит при более низких температурах по сравнению с ацетиленом, и его можно использовать для газовой сварки или пайки очень тонких металлов или сеток. Что касается резки стали пропановым газом, самым большим преимуществом пропана являются факторы безопасности и стоимость. Пропан немного сложнее использовать из-за более низкой температуры горения, особенно его труднее зажечь и удержать пламя на улице на ветру.

Например, пропан горит при более низких температурах по сравнению с ацетиленом, и его можно использовать для газовой сварки или пайки очень тонких металлов или сеток. Что касается резки стали пропановым газом, самым большим преимуществом пропана являются факторы безопасности и стоимость. Пропан немного сложнее использовать из-за более низкой температуры горения, особенно его труднее зажечь и удержать пламя на улице на ветру.

Чтобы понять процесс газовой резки, нам нужно знать об одном очень конкретном явлении. В атмосфере чистого кислорода сталь может гореть при температуре ниже температуры ее плавления. Если вы когда-нибудь достанете из огня горячую тлеющую деревяшку и подуете на нее, вы увидите красное свечение дерева, когда оно сгорает без пламени. Примерно то же самое происходит со сталью в среде чистого кислорода. Нагревающее пламя предназначено только для того, чтобы нагреть сталь до температуры воспламенения, а затем струя чистого режущего кислорода выжигает этот очень локализованный участок стали. Концентрированная струя чистого режущего кислорода не только сжигает и окисляет сталь в линии реза, но и удаляет все продукты окисления из щели реза, предотвращая приплавление к свежесрезанным сторонам. Это можно наблюдать в виде струи, фонтана или струи расплавленного металла под материалом, который мы разрезаем.

Концентрированная струя чистого режущего кислорода не только сжигает и окисляет сталь в линии реза, но и удаляет все продукты окисления из щели реза, предотвращая приплавление к свежесрезанным сторонам. Это можно наблюдать в виде струи, фонтана или струи расплавленного металла под материалом, который мы разрезаем.

Нержавеющую сталь также можно резать с помощью оборудования для газовой резки, но при этом требуется постоянное использование специального флюса в процессе резки. Это происходит из-за физических свойств оксидов и их высокого теплового сопротивления. Оксиды плавятся при более высоких температурах, чем исходные материалы, поэтому необходимо использовать флюс, способный разрушить эти оксиды. Естественно, с техническим прогрессом очень редко можно увидеть газокислородную резку нержавеющей стали в производственных условиях. Этот тип газовой резки широко заменяется более эффективными процессами, такими как плазменная резка или абразивная резка, где это возможно.

Давайте поговорим о структуре пламени газовой резки, о том, что мы можем узнать из него и как мы можем отрегулировать пламя в соответствии со своей работой.

Вот часть изображений, на которых показаны различные типы пламени. Самая первая – нормальное пламя, где

Пламя газовой газовой резкиA – холодная зона, также известная как восстанавливающее или нормализующее пламя. Эта часть пламени недостаточно горячая, чтобы расплавить сталь, но ее присутствие гарантирует, что атмосферный кислород не попадет в расплавленную сталь и не приведет к образованию примесей в виде оксидов. Это пламя также замедляет скорость охлаждения любой расплавленной стали, что помогает любым примесям всплывать на поверхность и образовывать шлак, а не задерживаться в стали.

B — это ядро пламени, которое также является горячей частью пламени. Наиболее бурные реакции окисления топлива происходят в ядре пламени.

C – Горячая зона, место, где пламя наиболее горячее. Это только внешняя часть ядра пламени, так как на противоположной стороне ядра почти у края сопла находится холодная область, поскольку два холодных газа охлаждаются до того, как воспламенятся.

Зная это, давайте посмотрим на пламя коксования, это происходит, когда у нас есть ситуация с высоким содержанием топлива, когда в пламени больше топлива, чем может быть сожжено с подаваемым кислородом.

Пламя газовой резки карбонизацииA – Прежде всего, мы можем заметить, что площадь холодного нормализующего пламени действительно велика, так как несгоревшее топливо в пламени сгорает при смешивании с атмосферным кислородом, вызывая более широкое распространение пламени и широкую нормализацию. зона.

B – Ядро пламени не идеально сформировано и имеет очень гладкие размытые края.

C – Горячая зона не определена

D – В ядре пламени наблюдаются следы несгоревшего топлива из-за отсутствия подаваемого кислорода.

Вот еще один тип пламени, и он называется окислительным, так как в нем избыточно количество кислорода, присутствующего в пламени, так как его количество намного больше, чем необходимо, чтобы полностью израсходовать все доступное топливо.

A – Здесь мы видим, что холодная зона нормализующего пламени резко уменьшена.

B – Ядро пламени очень четкое и намного меньше, так как время полной топливной булочки намного короче из-за увеличенного количества кислорода.

C – Край ядра пламени вблизи горячей зоны очень острый

Существуют определенные предпочтения в газовой сварке и пайке, которые диктуют использование различных типов пламени в зависимости от типа материалов, с которыми работает , но это тема для другой статьи. Давайте посмотрим, что происходит в процессе газовой резки, когда мы пытаемся резать окислительным пламенем. Когда вы смотрите на изображение ниже, первым делом вы замечаете новый пункт в списке E – это струя чистого кислорода, которая подается через независимый канал в центре сопла.

Режущая газовая струя внутри окислительного пламени. Как вы можете видеть сейчас, нормализующее пламя, которое мы раньше помечали как — A , сейчас почти не существует. B и C остаются такими же, как описано выше.

B и C остаются такими же, как описано выше.

Если посмотреть на нормальное пламя с режущей струей (Рисунок ниже) в нем, то хорошо видно, что нормализующее пламя – А , хорошо установлено по всей длине режущей струи – E , и в пламени нет избыточного углерода, поскольку ядро вне пламени – B определено и пропорционально.

Perfect Gas Резка пламенем кислородной струей.Я надеюсь, что теперь вы немного лучше понимаете различные типы пламени, используемые при газовой сварке, а также при газовой резке стальных листов. Вот видео, которое даст вам немного больше информации по этому вопросу

Как вы, наверное, заметили в этом видео о газовой резке, я сказал, что шлак, который мы имеем после газовой резки стали, представляет собой окисленное вещество, по существу оксид железа вдоль с небольшими количествами различных оксидов легирующих металлов, которые можно найти в разных марках стали. Если вы помните какую-нибудь химию из школы, вы также помните, что обыкновенная ржавчина — это тоже оксид железа. Возникает вопрос, почему оксид железа, который мы получаем при газовой резке стали, имеет черный цвет, а оксид железа, представляющий собой ржавчину, коричневый?

Если вы помните какую-нибудь химию из школы, вы также помните, что обыкновенная ржавчина — это тоже оксид железа. Возникает вопрос, почему оксид железа, который мы получаем при газовой резке стали, имеет черный цвет, а оксид железа, представляющий собой ржавчину, коричневый?

Железо встречается в природе в двух разных формах: железо (II) и железо (III).

• Научное название оксида железа (II) — оксид железа (FeO).

• Научное название оксида железа (III) – оксид железа (Fe2O3).

Железо также играет роль в транспорте крови, так как обладает хорошей способностью переносить кислород или имеет сильное сродство с кислородом.

Одной из важнейших функций железа является транспортировка кислорода в кровь. 9Основная цель железа 0019 состоит в том, чтобы переносить кислород в гемоглобине эритроцитов по всему телу, чтобы ваши клетки могли производить энергию.

Кроме того, железо улучшает запасание кислорода через миоглобин. И, следовательно, железо также играет жизненно важную роль в человеческом организме, образуя оксид железа и затем перенося связанный кислород в кровь.

И, следовательно, железо также играет жизненно важную роль в человеческом организме, образуя оксид железа и затем перенося связанный кислород в кровь.

Ржавчина — это тип химического изменения. Это приводит к образованию оксида железа, который составляет

совершенно новое вещество. Химическая реакция коррозии выглядит следующим образом:

Железо + кислород (из окружающей среды) + вода (влажность) —> оксид железа (ржавчина) Fe + O2 + h3O —> FeO и Fe2O3

Удивительно, что цвет нашей крови исходит от эритроцитов, а они получают свой цвет от крошечных частиц ржавого железа. Это удивительное и унизительное осознание того, что даже самая передовая и технологичная вещь, которую мы делаем, например, строительство подводных лодок или небоскребов, — это просто манипуляция собой, поскольку часть такого небоскреба находится внутри каждого из нас.

Почему мой резак трещит? Вот как это исправить. – Сделай это из металла

Мало что раздражает больше, чем борьба с вашими инструментами. Ацетиленокислородная горелка, которая постоянно трещит и тухнет, не может не раздражать. Так как же решить эту проблему и приступить к работе?

Ацетиленокислородная горелка, которая постоянно трещит и тухнет, не может не раздражать. Так как же решить эту проблему и приступить к работе?

Причина, по которой ацетиленокислородный резак трещит и гаснет, связана с проблемой подачи газа. Обычно это либо проблема с настройками потока, либо утечка, либо закупорка.

Короче говоря, это может быть несколько вещей. Давайте рассмотрим возможности и выясним, как решить вашу проблему.

Однако сначала давайте рассмотрим термины, чтобы определить, что на самом деле представляет собой этот хлопающий звук.

Содержание

Что происходит, когда ваш фонарь хлопает

Существует несколько различных терминов, используемых для описания хлопков, которые вы можете услышать. Вот они, от мелких проблем до серьезных проблем:

Обратный эффект

Происходит следующее: пламя входит в сопло с очень громким хлопком. Пламя может полностью погаснуть, а может снова загореться.

На самом деле пламя не уходит слишком далеко назад по линии, так что обычно это не столько проблема безопасности, сколько раздражение. В основном это только замедлит вас и расстроит вас.

В основном это только замедлит вас и расстроит вас.

Устойчивая обратная реакция

Это немного большая проблема. Пламя остается внутри вашего факела немного дольше, что в конечном итоге может привести к более серьезным проблемам.

Вместо громкого хлопка вы услышите хлопок, сопровождаемый шипением или свистом, когда пламя горит внутри вашего факела. Немедленно выключите газ, пока не исчезнет шипящий звук.

Воспоминания

Это большая проблема. Для этого пламя не просто попадает внутрь вашей горелки — оно также возвращается вверх по линии и в систему подачи.

Это может привести к катастрофе. В лучшем случае действительно ничего не произойдет. Или ваш шланг может лопнуть под давлением внутреннего взрыва. Или ваш танк может взорваться.

Очень быстро все может стать серьезным.

Наилучший способ полностью избежать этого – установить пламегасители как на выходе регулятора, так и на входе резака. Таким образом, ничего не взорвется, даже если у вас есть утечка в шланге.

Обратный поток

Это тоже серьезно.

В основном это происходит из-за того, что газ высокого давления (кислород) отталкивает газ низкого давления (ацетилен) и смешивается в шланге. Это действительно нестабильно.

Если вы установите эти разрядники, то этот риск будет практически исключен. Во всяком случае, пока вы заботитесь о своем оборудовании.

Итак, помимо того, что вы должны убедиться, что у вас установлены разрядники, чтобы гарантировать, что вы не взорветесь, давайте рассмотрим некоторые другие способы устранения этой проблемы:

Грязное сопло

Это самый простой способ исправить, так что мы могли бы также начать здесь. Что-то вроде лекарства типа «ваш компьютер включен».

Итак, в основном здесь происходит то, что грязь попадает в сопло и ограничивает подачу кислорода и ацетилена. Когда это не смешивается должным образом, будет действительно громкий хлопающий звук, и пламя может погаснуть.

Просто взгляните на свой наконечник. Он черный и противный? Есть ли что-нибудь в отверстии, откуда выходит газ?

Он черный и противный? Есть ли что-нибудь в отверстии, откуда выходит газ?

Возьмите латунную проволочную щетку и очистите ее. У вас обязательно должен быть очиститель наконечника в вашем наборе инструментов (или в кармане), когда вы работаете с горелкой.

Я видел, как ребята засовывали туда куски стальной проволоки, чтобы вычистить. Однако, если вы купите подходящий очиститель сопла, у вас будет меньше шансов его повредить.

Неправильные настройки потока

Другой распространенной причиной этого являются неправильные настройки потока.

Каждый раз, когда вы покупаете новую насадку, к ней прилагается небольшой буклет с инструкцией по эксплуатации. Это будет включать настройки потока для этого конкретного наконечника.

Наконечник №8 будет сильно отличаться от наконечника №1.

Как узнать правильный расход для вашей форсунки

Вот пример расхода для форсунок Victor. Используйте таблицу, чтобы определить размер сопла, а затем соответствующим образом отрегулируйте регулятор. Если у вас есть фонарик другой марки, просто выполните поиск в Google, чтобы узнать, сможете ли вы найти эту конкретную диаграмму.

Если у вас есть фонарик другой марки, просто выполните поиск в Google, чтобы узнать, сможете ли вы найти эту конкретную диаграмму.

Также имейте в виду, что эти значения относятся к заданному размеру и длине шланга. Если у вас особенно длинный шланг, вам может потребоваться немного увеличить давление.

Всякий раз, когда я устанавливаю скорости потока, я начинаю с середины диапазона. Обычно это будет довольно близко к тому, где вам нужно быть, но вы всегда можете настроить его по ходу дела.

Слишком близко к заготовке

Если резак трещит во время резки, это может быть связано с тем, что вы держите наконечник слишком близко к заготовке и ограничиваете поток газа. Просто включите горелку и посмотрите, сохраняется ли проблема.

Неправильная процедура зажигания

Если хлопки происходят во время зажигания или сразу после него, это может быть связано с тем, что вы зажигаете слишком рано и при слишком низком давлении ацетилена.

Если это ваша проблема, то ее довольно легко исправить: просто используйте правильную процедуру освещения.

Вот шаги:

Настройка предварительного зажигания

- Выверните винты регулировки давления регулятора.

- Закройте клапаны горелки.

- Откройте вентили баллона.

- Установите винты регулировки давления регулятора на правильное давление для используемого наконечника.

- Открывайте и закрывайте клапаны горелки по отдельности, чтобы убедиться, что поддерживается правильное давление, и при необходимости выполните точную настройку.

- На резаке нажмите рычаг и при необходимости отрегулируйте

Процедура розжига

- Прочистите обе линии по отдельности.

- Откройте клапан ацетиленовой горелки на пол-оборота.

- Зажгите факел кремневым бойком. Не используйте зажигалку. Больно, когда ты скучаешь.

- Увеличивайте поток газа до тех пор, пока не исчезнет дым и пламя не покинет кончик горелки.

- Уменьшайте поток, пока пламя не вернется к кончику горелки.

- Откройте кислородный клапан и регулируйте его, пока не получите нейтральное пламя.

- Нажмите на рычаг и выполните точную настройку по мере необходимости.

Если вы будете следовать этим шагам, то вы значительно уменьшите вероятность проблем с потоком газа, и очень маловероятно, что у вас возникнут какие-либо хлопки, если ваше оборудование находится в хорошем состоянии. Убедитесь, что вы Используем зажигалку. Обожженные руки — это не весело.

Утечка

Еще одна причина, по которой вы можете слышать хлопки, — это утечка.

Если сопло установлено неправильно, возможно, через него поступает воздух.

Отвинтите сопло и хорошо очистите его. Когда вы устанавливаете его, покрутите его вперед и назад в цанге, чтобы убедиться, что он правильно сидит.

Как проверить наличие утечек

Если вы не уверены, есть утечка или нет, используйте мыльную воду, чтобы проверить ее. Откройте кислород и закройте наконечник пальцем. Посмотрите, не появятся ли пузырьки.

Проведите тест мыльной водой по всей линии, включая соединения шланга, регулятора и цилиндра.

Наиболее частым местом утечек являются уплотнительные кольца. Попробуйте почистить и переустановить их и проверить на наличие трещин, износа и повреждений.

Перегретое сопло

Если хлопки появляются только после того, как вы некоторое время пользовались горелкой, например, через полчаса или около того, это может быть связано с тем, что сопло становится слишком горячим.

Здесь происходит то, что тепло заставляет отверстие сопла увеличиваться, поэтому оно не ограничивает поток газа, как должно. В принципе это похоже на слишком низкое давление.

Вот самый простой способ справиться с этим:

Выключить горелку с помощью клапанов горелки. Когда пламя погаснет, откройте кислородный клапан. Затем опустите насадку в воду. Это мгновенно охладит его, и вода не попадет внутрь вашего факела.

Приобретите новую форсунку

Иногда вы ничего не делаете неправильно. Оборудование подвержено износу, и ваши форсунки не являются исключением.

Обычно, если ваши насадки изношены и устали, отверстие на наконечнике уже не красивое, чистое и круглое.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.

Метод заключается в нагреве определенного участка заготовки узконаправленным лучом и последующим отводом расплавленной магмы из зоны реза. Процедура сопровождается газовой продувкой, которая удаляет жидкий металл и охлаждает кромки. Таким способом можно резать толстый металл, а также алюминиевые и медные изделия.

Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».

Это дорогостоящий резак для профессиональных рабочих, которые любят себя «побаловать».