Как самому сделать верстак столярный: инструкция с чертежами и размерами. Как сделать складной деревянный стол плотника?

alexxlab | 10.03.2023 | 0 | Разное

Верстак столярный: виды, описание конструкций, размеры

Пожалуй, большая часть мужчин умеет обращаться с инструментом и предпочитает самостоятельно решать ряд проблем, которые возникают в быту. Очень многое можно сделать без посторонней помощи, сэкономив при этом уйму денег и получив удовольствие от самого процесса. Столярный верстак – незаменимый помощник в таком деле. Он позволит осуществлять ряд работ быстро и качественно. Иметь такой агрегат в мастерской – очень хорошо. Далее, собственно, и будет идти речь о том, как подобрать стол в соответствии с потребностями, какие вообще столярные верстаки бывают и каково их предназначение.

Основные положения

Слово «верстак» – немецкого происхождения. Так на профессиональном сленге называют стол, на котором производится обработка материалов и придание им формы. Причем помимо древесины обрабатываются на верстаках также стальные изделия и заготовки из других материалов (пластик, композиты и другие). Обработка может вестись как вручную, так и с применением электрического инструмента (лобзик, дрель, рубанок и другие).

Сделать верстак самому или купить заводской?

Столярный верстак – вещь универсальная и очень полезная в любой мастерской или гараже. При необходимости может оснащаться самыми разными приспособлениями для осуществления широкого комплекса технологических операций обработки древесных (и не только) материалов и изделий. Деревянные столярные верстаки можно без труда приобрести как в специализированном магазине, так и в интернете. Имеются даже специальные верстаки для детей. Но цены на первые и на вторые – отнюдь не детские.

Деревянный столярный верстак имеет довольно простую конструкцию, которую сможет воссоздать в домашних условиях даже неопытный мастер. Поэтому многие предпочитают делать их самостоятельно. Себестоимость изготовления столярного верстака крайне мала. А если имеются запасы пригодной для использования в этих целях древесины, то верстак может и вовсе обойтись бесплатно.

Некоторые аргументы в пользу самостоятельного изготовления верстака

Если подойти к делу серьезно, то можно создать очень достойный экземпляр, который не будет уступать по функциональности магазинным аналогам. А если задаться целью, то можно обеспечить изделию также и достойный внешний вид.

А если задаться целью, то можно обеспечить изделию также и достойный внешний вид.

Можно и даже нужно заранее обозначить и наметить место в мастерской, где будет установлен столярный верстак. Складной стол позволит с максимальной эффективностью использовать пространство мастерской. Таким образом, можно изготовить стол конкретно под себя. Такой верстак идеально станет в отведенное для него место.

Наконец третий аргумент, для кого-то, возможно, самый главный – сделав верстак своими руками, мастер сэкономит большую сумму денег. Эти финансы лучше потратить на инструмент и другое оборудование.

Общие требования и рекомендации при изготовлении верстака

На поверхности рабочего стола обязательно должны быть упоры и струбцины для закрепления заготовок. Для обеспечения гибкости производства и возможности переналадки на выпуск новых изделий рекомендуется делать эти элементы съемными, а технологические резьбовые отверстия для их крепления проделать с равным шагом по всей поверхности стола.

Высота верстака от пола должна быть такой, чтобы за ним было удобно работать человеку. Она подбирается экспериментально (обычно равна 60-90 сантиметрам).

Полки и места для крепления инструментов должны устанавливаться с учетом индивидуальных предпочтений рабочего. Так, если столяр является левшой, то они должны располагаться слева, а если правшой – тогда справа. На первый взгляд может показаться, что это мелочь, однако это далеко не так: при разумном и продуманном размещении инструмента столяру не придется отвлекаться на второстепенные задачи, он будет концентрироваться на решении основных технологических процессов и соблюдении норм и правил техники безопасности при проведении столярных работ. Эргономика – это целая наука. И ею на современном этапе жизни не следует пренебрегать.

Назначение верстака

Перед тем как начать сборку столярного верстака или отправиться в специализированный магазин за его покупкой, нужно точно определиться, какие работы в основном будут на нем осуществляться. Хотя это приспособление и считается универсальным, оно может иметь и особую конструкцию, которая позволяет выполнять ряд технологических операций по обработке изделий более рациональным и быстрым методом. Если помещение мастерской не отличается большими размерами, то следует рассмотреть возможность обустройства складного столярного верстака. Возможно, со временем такой стол утратит жесткость и расшатается, но эти проблемы довольно легко устраняются. Если верстак предполагается эксплуатировать редко, то такой вариант является самым оптимальным по всем параметрам.

Хотя это приспособление и считается универсальным, оно может иметь и особую конструкцию, которая позволяет выполнять ряд технологических операций по обработке изделий более рациональным и быстрым методом. Если помещение мастерской не отличается большими размерами, то следует рассмотреть возможность обустройства складного столярного верстака. Возможно, со временем такой стол утратит жесткость и расшатается, но эти проблемы довольно легко устраняются. Если верстак предполагается эксплуатировать редко, то такой вариант является самым оптимальным по всем параметрам.

В домашнем хозяйстве, как правило, востребованы универсальные столярные верстаки, которые позволяют выполнять широкий спектр работ и могут оснащаться самым разным оборудованием: тиски, дисковые пилы для раскроя листового материла и распиловки брусков. Оснастка позволяет повысить удобство работы и качество изготавливаемых изделий.

Требования, предъявляемые к верстакам

Как и любое другое оборудование промышленного назначения, верстак должен соответствовать ряду строгих требований. Основные из них следующие:

Основные из них следующие:

- изделие должно обладать высокой надежностью и хорошими прочностными характеристиками. Ведь масса и габариты обрабатываемых изделий, а также и их материал (масса и плотность) могут быть самыми разными;

- все поверхности должны быть гладкими и отполированными, чтобы минимизировать вероятность получения травм и ранений рабочим;

- конструкция не должна содержать выпирающих наружу пик гвоздей и саморезов, при помощи которых она собиралась. Это может привести к серьезным травмам.

Существующие конструкции

Размеры столярного верстака могут быть разными. Главное, чтобы стол в полной мере обеспечивал безопасность и удобство работы. Они подбираются каждым человеком исходя из собственных нужд и предполагаемых габаритов обрабатываемых изделий. Немаловажным фактором является также наличие (отсутствие) свободного места в мастерской. Верстак не может занимать половину помещения: это создаст объективные трудности перемещения и нормальной работы.

Как правило, всегда предусматривается возможность установки тисков для столярного верстака. В ряде случаев эта мера способна существенно ускорить процесс изготовления изделия и повысить уровень производственной безопасности.

В качестве исходного материала рекомендуется применять деревянный брус или прочные доски. И если каркас можно изготовить из обычной древесины, то сам рабочий стол нужно делать исключительно из твердых пород. Если рабочую поверхность изготовить из обычной низкосортной древесины, то такой верстак едва ли будет служить долго. Скорее всего, древесина расколется уже после первых ударов молотком, что приведет к необходимости замены всей поверхности. И хорошо, если обойдется без травм. Лучше не рисковать собственным здоровьем и не экономить на материале. Толщина бруса должна быть не менее 6 сантиметров. Это условие продиктовано соображениями безопасности. Кроме того, массивный рабочий стол хорошо поглощает вибрации, что является залогом качества получаемых изделий и комфортной работы, а также позволяет устанавливать тиски для столярного верстака и другую необходимую оснастку. Для установки технологической оснастки по торцам и снаружи рабочего стола просверливаются отверстия заданного диаметра и в нужном количестве.

Для установки технологической оснастки по торцам и снаружи рабочего стола просверливаются отверстия заданного диаметра и в нужном количестве.

Для изготовления ножек верстака целесообразно применять легкие породы древесины: это не отразится на качестве изделий и эксплуатационных характеристиках верстака, но существенно уменьшит вес всей конструкции.

Конструкция любого хорошего верстака должна предусматривать места для крепления инструмента, необходимого в работе. Такое решение позволяет значительно сократить время цикла изготовления изделия и уменьшить усталость рабочего, значительно разгружает его и позволяет сконцентрироваться исключительно на рабочих моментах. Как следствие – снижение травматизма в результате усталости и потери внимания и значительное повышение производительности труда. Эти показатели важны не только для промышленных предприятий, но и в быту.

Устройство столярного верстака часто предусматривает наличие специальных полок для складирования материалов и инструмента. Такое решение позволяет не только оптимизировать пространство, но и уменьшить вибрации при работе электроинструмента, в результате чего уменьшается риск получения травм и улучшается качество готового изделия.

Такое решение позволяет не только оптимизировать пространство, но и уменьшить вибрации при работе электроинструмента, в результате чего уменьшается риск получения травм и улучшается качество готового изделия.

Материалы для столешниц

Как уже отмечалось ранее, самым распространенным материалом для изготовления столешницы является массивный брус из благородных пород древесины. Но с развитием современных технологий у этого традиционного материала появились достойные конкуренты. В частности, все чаще для этих нужд применяют плиты МДФ толщиной 30 миллиметров. Используется также и тонколистовая сталь.

Существующие виды верстаков

Назначение всех верстаков одинаковое – они служат базой при обработке древесины резанием (распиловка, строгание, сверление и др.), а также для проведения целого ряда других технологических операций: гибка, склеивание, художественная обработка и другие.

В зависимости от того, какие виды работ будут преимущественно осуществляться на верстаке, та или иная конструкция может быть предпочтительной. Выделяют следующие разновидности верстаков: стационарный, мобильный и составной. Каждый из перечисленных видов обладает рядом преимуществ и недостатков.

Выделяют следующие разновидности верстаков: стационарный, мобильный и составной. Каждый из перечисленных видов обладает рядом преимуществ и недостатков.

Стационарный верстак

Проектируется и собирается с учетом конкретных условий и ограничений. Место для него выбирается заранее, а переместить его порой бывает довольно проблематично. Такой стол уместно оборудовать в условиях массового производства. Хотя, благодаря своей широкой универсальности, такой верстак отлично подойдет и для домашней мастерской. Технологии создания такого стола отличаются простотой и надежностью, что обуславливает долговечность работы столярного верстака. Высота стола должна быть такой, чтобы конкретный человек мог работать комфортно. То есть она может варьироваться.

Особенности мобильных верстаков

Идеальное решение для небольших домашних мастерских. В сложенном состоянии он настолько компактен, что может храниться на балконе или даже на секции. В собранном состоянии размеры стола составляют 100*70 сантиметров.

Самостоятельно сделать такой верстак едва ли получится. Ведь для этого нужно иметь в распоряжении парк металлорежущих станков и оборудование для гибки металлического профиля.

Однако жесткость такого стола оставляет желать лучшего, и это несмотря на то, что для изготовления используется каркас металлический. Столярный верстак такого типа стоит довольно дорого, а эксплуатационные характеристики уступают другим аналогам.

Эти особенности и обусловили область применения таких верстаков – небольшие хоббийные квартирные мастерские. Если на таком верстаке попытаться обрабатывать габаритные и увесистые изделия, то он попросту развалится.

Из плюсов изделий такого типа можно отметить небольшой вес (до 40 килограммов) и внешнюю привлекательность (дизайн).

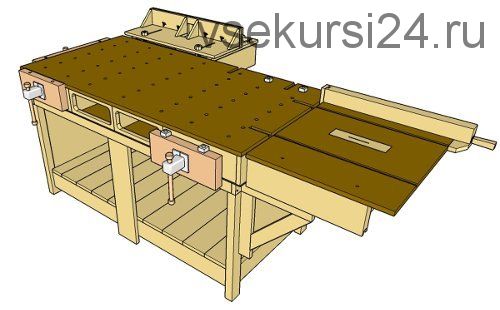

Конструктивные особенности составных станков

Такое оборудование относится к категории профессиональных. Столярный верстак подобного типа очень сложен и дорог в изготовлении. Но он чрезвычайно удобен в эксплуатации и при несложных настройках может использоваться для проведения самых разных работ. Благодаря оригинальным решениям в конструкции функциональные блоки оборудования могут переставляться и меняться, подстраиваясь под определенные технологические потребности. Таким образом, на подобных столах можно производить широкий спектр работ. Причем на профессиональном уровне, а не, что называется, на коленке.

Благодаря оригинальным решениям в конструкции функциональные блоки оборудования могут переставляться и меняться, подстраиваясь под определенные технологические потребности. Таким образом, на подобных столах можно производить широкий спектр работ. Причем на профессиональном уровне, а не, что называется, на коленке.

Особенности устройства рабочей поверхности и каркаса

Прежде чем приступить к сборке верстака, необходимо закрепить к столешнице саморезами ребра жесткости. Продольно крепятся доски сосны или ели с размерами 100 × 60 × 800 миллиметров, и поперечно – доски с размерами в сечении 50 × 60 и длиной 1,8 метра. В данном случае продольные доски необходимы для того, чтобы исключить коробление столешницы, а поперечные – для дальнейшего монтажа оснастки.

Может показаться, что данные работы выполняются на глаз. Однако это заблуждение. Необходимо выдерживать размеры. Если будут допущены неточности, то в итоге возникнут проблемы с креплением опорных ножек к столешнице. Да и эксплуатация подобного стола будет омрачена плохой устойчивостью.

Верстак универсальный | Статьи компании KRONVUZ

Наверняка многие знают, что верстаки бывают столярными и слесарными. Столярные изготавливаются из дерева и имеют множество разных конструкций. Самый распространенный, можно сказать «канонический» вариант представляет собой что-то среднее между длинной скамейкой и козлами. Но почти каждый мастер пытается придумать свою модель или усовершенствовать уже имеющиеся. В интернете можно обнаружить огромное количество самых разных схем чертежей и фотографий столярных столов, сделанных своими руками. И каждый столяр утверждает, что именно его стол самый удобный и универсальный.

Однако столярный верстак не может быть универсальным просто по определению. Ведь он предназначен исключительно для работы с деревом. При любой же попытке обработать металлическую деталь вся его «универсальность» моментально сходит на нет. Пила соскальзывает, стружки металла забиваются в щели. И очистить верстак становится практически невозможно.

Верстак универсальный – это слесарный верстак. Только на нем можно обрабатывать и металлические, и деревянные детали. Столешница универсального верстака покрывается листовым железом. Это гарантирует ее долговечность и устойчивость к механическим повреждениям. На такой поверхности можно работать даже с большими и тяжелыми металлическими деталями без всякого страха повредить, погнуть ее или поцарапать. Если же возникнет необходимость работать с мелкими деталями или лекалами, достаточно закрыть столешницу листом линолеума. Мастерам, которые занимаются этими видами работ постоянно, лучше подбирать для себя верстак не универсальный, а такой, на котором столешница будет изначально покрыта слоем текстолита или линолеума.

Помимо прочной столешницы, универсальный верстак должен иметь очень надежные и устойчивые ножки с отверстиями для крепления к полу. В процессе работы такой металлический верстак не будет раскачиваться, что позволит очень точно выполнять все надрезы и получать ровные края в местах распилки.

Универсальный столярный стол может иметь одну, две или три тумбы, а может поставляться и без них. Предпочтительнее все же модели с тумбами: внутри можно разместить огромное количество самых разных инструментов, запасные детали, материалы, гвозди, банки с грунтовками и лаками. Тумба может иметь как полки, так и ящики. Существуют даже модели универсальных верстаков с двумя тумбами, в одной из которых находятся несколько полок, а в другой – ящички. Это очень удобно. Ведь отвертки и гвозди целесообразно хранить в отдельных отсеках с высокими бортами. Раскладывать гвозди рядками на полке вряд ли кому то придет в голову. Придется подбирать для них различные банки и коробочки. В выдвижных же ящиках можно установить перегородки и сделать отсеки любых размеров. С этой задачей справится даже школьник. Электроинструменты же, такие, как дрели, шлифовальные машинки удобнее хранить на полках.

Слесарные верстаки с перфорированным экраном

Универсальный верстак может быть оснащен защитным экраном с перфорацией и без. Трудно переоценить удобство использования этого дополнительного приспособления, которое не только предохраняет стену около верстака от загрязнений: специальные крючья, полочки и держатели крепятся прямо на экран, позволяя разместить все необходимые инструменты в непосредственной близости от рабочей поверхности.

Трудно переоценить удобство использования этого дополнительного приспособления, которое не только предохраняет стену около верстака от загрязнений: специальные крючья, полочки и держатели крепятся прямо на экран, позволяя разместить все необходимые инструменты в непосредственной близости от рабочей поверхности.

Хороший верстак универсальной модели подходит для самых разных технологических операций. Он идеален для использования в гараже или на стройке. Однако если вы занимаетесь только работами по дереву, то покупать слесарный верстак просто не имеет смысла. Лучше приобрести или сделать самостоятельно качественный столярный верстак.

Строить или покупать?

Уголок профи

Для профессионального столяра Нэнси Хиллер покупка верстака дешевле, чем его изготовление.

Нэнси Р. Хиллер 26 нояб. 2019 г. Время от времени посетитель моего магазина отмечает: «Хорошая скамейка. Ты сделал это?” Нет, говорю я; Я сделал это в Benchcrafted. На лице посетителя появляется недоумение, как будто он или она задается вопросом Какой плотник покупает скамейку вместо того, чтобы строить ее для себя?

На лице посетителя появляется недоумение, как будто он или она задается вопросом Какой плотник покупает скамейку вместо того, чтобы строить ее для себя?

Ответ: профессионал.

Могу ли я построить свою собственную скамейку? Конечно. Моя дополнительная скамья — та, которую я построил в 1989 году. Она прочная и имеет хорошие тиски для записи, которым уже 30 лет. Но поскольку я следил за подвигами Кристофера Шварца и других по созданию скамеек, я подумал о том, чтобы сделать лучшую скамейку для своего магазина. И все же я никогда этого не делал. Почему? Я лучше потрачу свои лучшие часы на работу для клиентов. Эти столы, стулья, кухни и книжные шкафы — мои средства к существованию.

Если вы ведете добросовестный бизнес, инструменты и оборудование, которые вы покупаете для использования в бизнесе, не облагаются налогом в соответствии с федеральными законами и законами штата. Когда я просматривал свои бухгалтерские записи в конце 2018 года, я понял, что могу позволить себе заказать одну из скамеек, о которых мечтал. Мало того, что я получу скамейку с гораздо лучшими тисками и другими функциями удержания работы; Я также буду вносить свой вклад в поддержку бизнеса, которым я давно восхищаюсь. Расходы на качественный верстак (или любое другое хорошо сделанное оборудование) не должны рассматриваться просто с точки зрения оттока денежных средств; это также можно рассматривать как поддержку наших коллег-ремесленников. Другие завидные верстаки сделаны Фрэнком Страцца и Марком Хиксом, которые также продают бритвенных лошадей.

Мало того, что я получу скамейку с гораздо лучшими тисками и другими функциями удержания работы; Я также буду вносить свой вклад в поддержку бизнеса, которым я давно восхищаюсь. Расходы на качественный верстак (или любое другое хорошо сделанное оборудование) не должны рассматриваться просто с точки зрения оттока денежных средств; это также можно рассматривать как поддержку наших коллег-ремесленников. Другие завидные верстаки сделаны Фрэнком Страцца и Марком Хиксом, которые также продают бритвенных лошадей.

Есть и другие предметы мебели, которые вы могли бы купить, если вы планировали их построить, но не нашли времени. Некоторые из них появляются на сайте Benchcrafted; MagBlok — один из моих любимых инструментов для хранения инструментов под рукой. Как человек, который любит цвет, я пускал слюни на весь спектр ящиков для инструментов, окрашенных в молочный цвет, сделанных Меган Фицпатрик. Меган не только ведет уроки по сборке голландского ящика для инструментов и ящика для инструментов анархиста, ставших популярными благодаря Крису Шварцу, но и строит ящики нестандартных размеров с индивидуальной внутренней отделкой.

Любой, кто знаком с тем, что я пишу, знает, что я делаю все возможное, чтобы исправить множество фантазий и неверных представлений о том, что значит зарабатывать на жизнь плотником. Вопрос о том, строит или покупает «настоящий профессионал» торговое оборудование, подобное упомянутому здесь, — это еще одна часть этой картины.

Получите все!

НЕОГРАНИЧЕННОЕ Членство – это как пройти мастер-класс по деревообработке за меньшие деньги чем 10 долларов в месяц.

Просмотреть все

Рекомендуемая мастерская

Он построил десятки круглых стендов Shaker за четыре десятилетия, так что нет никого более квалифицированного, чем Кристиан Бексвоорт, чтобы продемонстрировать создание этой классики. В этой серии видео из семи частей…

Избранные проекты и планы

Сервант Криса Гочнура сочетает в себе практичность, прочность и красоту в современном корпусе шт.

Похожие статьи

Основные моменты

Развивайте свои навыки

при подписке на нашу электронную почту

Просмотреть все информационные бюллетени

Наш подкаст, выходящий раз в две недели, позволяет редакторам, авторам и специальным гостям отвечать на ваши вопросы по деревообработке и связаться с онлайн-сообществом по деревообработке.

Мы создали эти специальные коллекции контента, организованные для того, чтобы дать вам возможность глубоко погрузиться в ряд тем, которые имеют значение.

Присоединяйтесь к нашим доверенным экспертам для углубленного онлайн-обучения.

Посмотреть все

Посмотреть Другие продукты

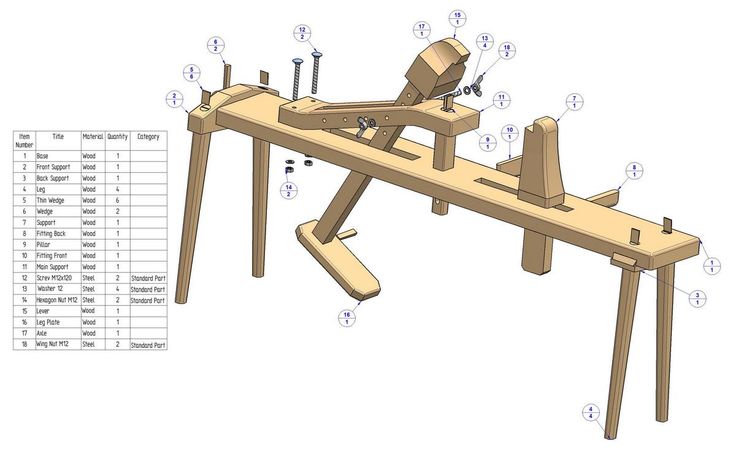

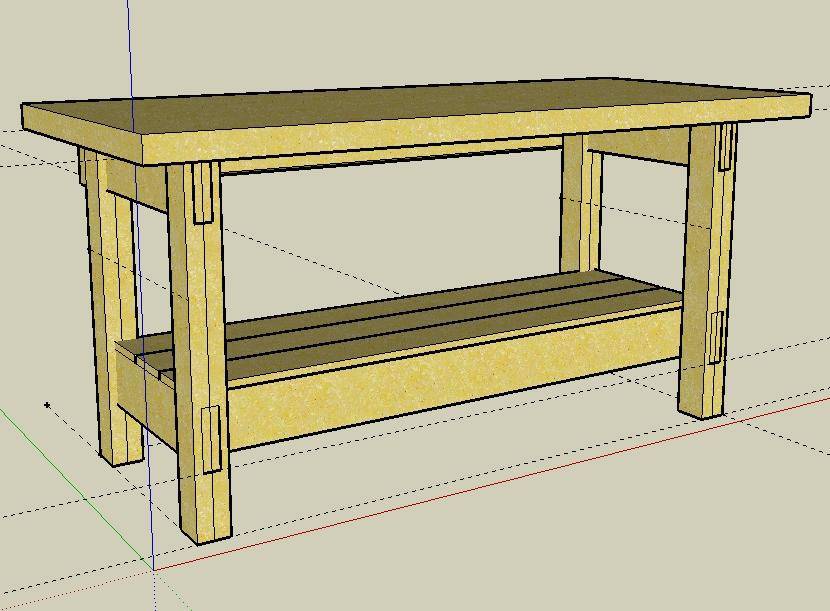

Как построить столярный верстак — YouCanMakeThisToo

Это мой вариант столярного верстака с ручным инструментом для столяра-гибрида в гаражной мастерской! Я выбрал такой размер, чтобы он не занимал слишком много места, был легко перемещаемым, но был достаточно прочным для любой задачи, которая мне понадобится на верстаке при работе с деревом с помощью ручных инструментов.

Этот пост содержит партнерские ссылки, для получения дополнительной информации см. мою страницу раскрытия информации.

Схемы доступны здесь!

Видео, на которые ссылается: Jay Bates Видео о сплющивании

В первой части вы увидите, как я ломаю и измельчаю материалы для верхней части скамейки, несколько старых кипарисовых балок и немного грецкого ореха. Проверьте это, если вы не знакомы с этим, но в основном это делает пиломатериалы плоскими, прямыми и квадратными.

Если они кажутся немного большими для топа, это потому, что это так, но я расскажу об этом позже. Во-первых, почему я строю это. Мне больше нравится использовать ручные инструменты, и я хочу проводить с ними больше времени и улучшать свои навыки, но одна из вещей, которая меня подвешивает, это отсутствие хорошего станка для работы с ручным инструментом. . В то время как многие люди превращают верстак с ручным инструментом в произведение искусства, это не обязательно.

Так что же отличает верстак от любого другого верстака? Ну в принципе нужно просто держать работу и не двигаться. Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одно из этих действий не прилагает к верстаку больших усилий, и если это действительно двигает некоторые, это не имеет значения.

Когда я работаю с электроинструментом и станком, это легко для моего верстака, потому что я в основном просто делаю разметку, склеиваю, сверлю, завинчиваю или забиваю гвозди на верстаке — ни одно из этих действий не прилагает к верстаку больших усилий, и если это действительно двигает некоторые, это не имеет значения.

С верстаком для ручных инструментов все обстоит иначе, потому что, когда деталь крепится к верстаку, она фактически становится частью верстака, поэтому вся сила, прилагаемая при строгании, пилении или долблении, передается на верстак. Эта сила может быть приложена со многих направлений, поэтому столярные изделия должны быть прочными, чтобы предотвратить смещение и раскачивание. Представьте, если бы люфт в каждом суставе извивался при каждом взмахе пилы, было бы невозможно разрезать прямую линию — для меня это достаточно сложная задача с ручной пилой на хорошем верстаке.

Одного плотного столярного дела недостаточно, ручные инструменты могут потребовать значительного усилия, и лучше всего, если это усилие будет направлено на резку, а не на толкание детали. У детали, вероятно, недостаточно массы, чтобы вежливо лежать на скамье, пока она изуродована, поэтому она каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения точить или из-за сочетания того и другого.

У детали, вероятно, недостаточно массы, чтобы вежливо лежать на скамье, пока она изуродована, поэтому она каким-то образом прижимается к скамье, а это означает, что скамья должна иметь достаточную массу, чтобы противостоять силе. Тем более, если вы, как и я, склонны работать с тупыми инструментами из-за лени, неумения точить или из-за сочетания того и другого.

Я не так много работаю с ручным инструментом, и у меня небольшой магазин, поэтому я делаю довольно маленькую скамейку, всего около 2х4 футов. Помимо очевидных ограничений по размеру такой маленькой скамьи, одним из недостатков является то, что она не будет очень тяжелой, если я сооружу ее в нормальных пропорциях. Таким образом, я преувеличиваю размеры всех компонентов не потому, что они должны быть такими большими для прочности, а просто для увеличения массы.

У этих балок были довольно серьезные трещины, которые я решил стабилизировать, они, вероятно, были бы в порядке, но, поскольку я буду довольно хорошо бить на этой скамейке, я не хочу испытывать судьбу. Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Я стабилизировал их с помощью эпоксидной смолы Total Boat 2:1 и использовал несколько стоматологических шприцев, чтобы легче нанести эпоксидную смолу в трещины, не тратя много эпоксидной смолы.

Это мой первый раз, когда я использую Total Boat, и он растекается намного лучше, чем другие эпоксидные смолы, которые я использовал раньше, но все же требуется некоторое время, чтобы он просочился в эти трещины, поэтому потребовалось несколько сеансов, чтобы заполнить их. .

После нанесения эпоксидной смолы я отфрезеровал последнюю сторону балок на настольной пиле, а затем соединил ее ручным рубанком, чтобы получить наилучший клеевой шов на верхней части.

Вам может быть интересно, почему гоночные полоски из орехового дерева на топе? Если нет, вы должны быть. В отличие от импортной машины, они не заставят эту скамейку ехать быстрее. Реальность такова, что мои кипарисовые балки были немного уже, чем мне нужно было, чтобы поместиться в мои концевые тиски, и я подумал, что прокладки будут лучше в середине, чем снаружи.

Но почему орех, разве это не пустая трата дорогих пиломатериалов? Ну, да. Но я бросил немного ореховой отделки на сборочный стол, потому что у меня был какой-то неуклюжий лом, а затем он попал на мой фрезерный стол, чтобы соответствовать, и теперь это дорогая тема мебели для магазина, которую я намерен довести до конца. Я имею в виду, никто не любит лодырей.

После того, как верхняя часть была приклеена, мне нужно было выровнять концы и обрезать ее по длине. Я начал этот процесс с того, что сделал надрез своей гусеничной пилой, а затем вырезал оставшуюся часть вручную. Потом я вспомнил, что у меня была торцовочная пила. Так что я отнес его туда, и мне повезло. Моя пила смогла прорезать всю глубину, но не скользила достаточно далеко, чтобы получить все это целиком. Так что я перевернул его и обрезал с другой стороны, и мне осталось совсем немного, чтобы отрезать вручную.

Для удержания на этом верстаке у меня будут две тиски: быстросъемные концевые тиски от Rockler и ножные тиски. Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Торцевые тиски прикрепляются к нижней части скамьи, поэтому я решил, что будет проще работать с ними, пока верхняя часть все еще… подвижна.

Я начал с того, что добавил лицевую часть тисков к верстаку с помощью нескольких длинных шурупов, а затем просто следовал инструкциям, прилагаемым к тискам. По сути, это сверление сквозных отверстий и направляющих отверстий для винтов.

Тем не менее, несколько полезных советов: вы можете использовать сверло Форстнера или штифт того же размера, что и отверстие в фурнитуре, чтобы перенести расположение центра этого фурнитурного отверстия на деталь, которую нужно просверлить. Это намного точнее, чем гадать карандашом.

Кроме того, если вы просверливаете большие отверстия и не хотите, чтобы их выдуло с обеих сторон, вы можете либо закрепить доску для отвала на задней стороне вашего изделия, либо, как только кончик вашего сверла пройдет сквозь дерево, остановитесь. и сверлим с противоположной стороны. После того, как тиски были собраны, я выстрогал нижнюю часть обеих сторон тисков заподлицо.

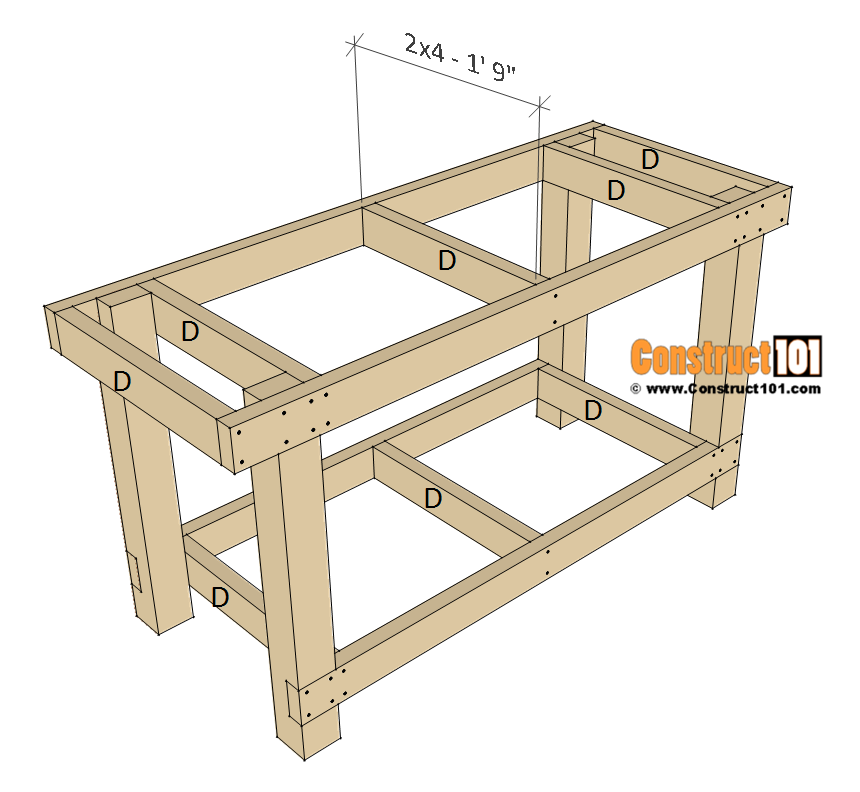

Теперь пора заняться базой. Все это будет сделано из красного дуба. Большая часть из красного дуба, который я получил от местной службы деревьев только для этого проекта несколько лет назад. Я сделал это, чтобы иметь здоровенные цельные ноги.

Моя работа с бензопилой не так хороша, поэтому им потребовалось много работы на фуганке, чтобы получить плоскую поверхность, а затем я использовал ленточную пилу, чтобы убрать большую часть отходов, прежде чем вырезать их под прямым углом.

У меня не было достаточного количества красного дуба из этого дерева, чтобы сделать длинные подрамники, поэтому я склеил вместе несколько обрезков красного дуба из другого проекта, чтобы сделать длинные подрамники.

Чтобы держать себя прямо, я разложил ноги, чтобы выяснить, какие из них будут внешними сторонами, а затем грубо отметил, где каждый сустав будет разрезан на ногах. Основой будут соединения внахлест, а это значит, что я просто делаю надрезы на ножках, в которые будут входить носилки.

Черновые метки нужны только для того, чтобы убедиться, что я обрезал каждую ногу с правильной стороны. Я использую причудливый двойной маркировочный шаблон, чтобы отметить фактические линии разреза. Преимущество использования калибров для маркировки заключается в том, что в них нельзя ошибиться в математике, а поскольку размер дублируется, а не измеряется, метки получаются очень точными.

Чтобы вырезать стыки, я установил глубину разреза в соответствии с толщиной подрамников, затем сделал серию надрезов там, где идет вырез. Это было бы намного быстрее со стеком дадо, но я хотел показать, что это можно сделать с помощью обычного лезвия. Хорошо, на самом деле, я просто был слишком ленив, чтобы настроить свой стек дадо, что было глупо, потому что с 8 сокращениями это стоило бы времени на настройку. Но вы можете увидеть, как это можно сделать с помощью циркулярной или даже ручной пилы.

Чтобы удалить оставшиеся маленькие кусочки, я просто ударил по ним молотком, затем подтолкнул их отверткой, чтобы отломить, а затем зубилом выровнял дно.

Верхние подножки будут на одном уровне с верхом ножек, поэтому, когда я их обрезаю, я делаю надрез в самом верху. Если бы я этого не сделал, то когда я выламываю щепки, нет никакой гарантии, что они отломятся заподлицо с дном, они могут выломать больше древесины, чем я хочу. Это маловероятно, но такая аккуратная стрижка — дешевая страховка.

У меня была небольшая авария, изъеденная часть одной ноги, но, к счастью, это легко починили. Я просто вырезал ногу заподлицо с суставом, а затем зажал подрамник на месте, приклеил и отрезал от подрамника в качестве заплаты. Я использовал 5-минутную эпоксидную смолу из-за того, что она быстро схватывается, поэтому я мог продолжать движение, и, дав ей некоторое время застыть, я вырезал заплату заподлицо с нижней частью и ногой, и теперь нет никаких признаков того, что когда-либо ремонтировался.

Далее приклеивается основание, поэтому я обрезаю подрамники по длине, а затем склеиваю и зажимаю все вместе. Соединения достаточно тугие, и на самом деле нет места для того, чтобы что-то вышло из квадрата, но я все равно продолжаю проверять квадрат, когда иду.

Я даю клею высохнуть в течение ночи, а затем отшлифовываю основание, прежде чем покрасить его в черное дерево. Если умирание твердой древесины — это то, что повышает ваше кровяное давление, вы можете подписаться, а затем щелкнуть, прежде чем вы увидите, как я прикрепляю верхнюю часть.

Не стесняйтесь оставлять мне комментарии о том, как эти L-образные скобки разрушают весь этот проект, и я должен был сделать это через шипы типа «ласточкин хвост». Это удивительный способ построить скамейку. Но у меня есть основание с довольно влажным пиломатериалом и очень сухим верхом, поэтому мне нужен был хороший способ, чтобы основание и верх двигались независимо друг от друга.

Кроме того, верхние части обычно ламинируются с зерном таким образом, что сезонные движения просто изменяют толщину верхней части. Поскольку я использовал эти большие балки, которые сэкономили мне небольшое состояние на клее и времени, потраченном на зажим клея, моя столешница не будет двигаться последовательно.

С установленной столешницей я обрезал концы тисков заподлицо со столешницей, а затем приступил к выравниванию поверхности. Если вам нужны подробности об этом процессе, Джей Бейтс отлично справился с тем, как это сделать.

По сути, я начал с рубанка и работал поперек стола, а затем по диагонали вдоль стола. Затем я переключился на свой фуганок и прошел по диагонали стола, а затем вдоль его длины, и закончил с моим сглаживающим рубанком. В качестве альтернативы можно было бы установить салазки для фрезера и выровнять их с помощью фрезера, но это создает огромный беспорядок, и если вы строите стол для ручных инструментов, у вас, вероятно, есть ручные рубанки, так что… да.

Я хочу, чтобы в этой скамье были отверстия для собак через каждые четыре дюйма, поэтому я установил это быстрое приспособление и вставил в него втулку, это даст мне постоянный интервал и сохранит мои отверстия в вертикальном положении. Я получил эту массивную долото и втулку от Lee Valley.

Инструкции по сборке приспособления. Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Единственное, что нужно сделать при сверлении таких отверстий, это часто снимать сверло, чтобы убрать стружку. Когда все это сделано, я наношу несколько слоев кипяченого льняного масла, а затем накладываю воск.

Но это еще не все, мне еще нужно сделать ножные тиски для этого зверя. Ранее я склеил заготовку из ореха для тисков. Я измеряю его со скамейки и отрезаю по длине. Вы заметите, что я поставил его на кусок фанеры толщиной 1/2 дюйма, чтобы убедиться, что дно не будет касаться пола.

Я хотел придать своей отбивной приятную форму, первое, что я сделал, это сузил края. Я начал с моего рубанка, чтобы снять материал, пока край не стал параллелен моей линии, и осталось удалить только около 1/8 дюйма материала. Затем я переключился на свой фуганок, подвел его к линии и повторил с другой стороны.

Я собираюсь добавить к нему другие фаски, которые снимут вес с нижней части и избавят от заболони из заготовки. Заболонь такая же прочная, как сердцевина, но я просто хочу, чтобы все это выглядело как шоколад. Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Я делаю это так же, как конус. Как только он размечен, я подхожу к нему рубанком, а затем переключаюсь на фуганок, когда оказываюсь довольно близко.

Теперь я просверлю отверстие для винта. Это было бы намного проще, если бы я сделал это до того, как собрал скамейку и когда заготовка для отбивки была еще квадратной, но иногда мне трудно предвидеть. Установить его было очень просто, просто привинтить оборудование.

Ножным тискам нужно что-то, чтобы нижняя часть не опрокидывалась, пока вы затягиваете ее, прижимая к тому, что находится наверху. Я взял 1-дюймовый дюбель и просверлил в нем несколько отверстий, в которые вставил штифты, чтобы они служили стопором, чтобы держать отбивную в вертикальном положении, когда я ее использую. Я просверлил еще одно отверстие ниже в ноге, затянул отбивную вокруг нее, а затем просверлил углубление в отбивной через ногу с помощью удлинителя биты, чтобы убедиться, что мое выравнивание будет правильным. Затем я залил его эпоксидной смолой в отверстие и нанес обильное количество воска на поперечный суппорт, прежде чем собрать все обратно, а затем смазал тиски маслом.