Как сделать листогибочный станок: Листогибочный станок или листогиб своими руками – видео, чертежи

alexxlab | 16.07.2023 | 0 | Разное

Самодельный листогибочный станок своими руками

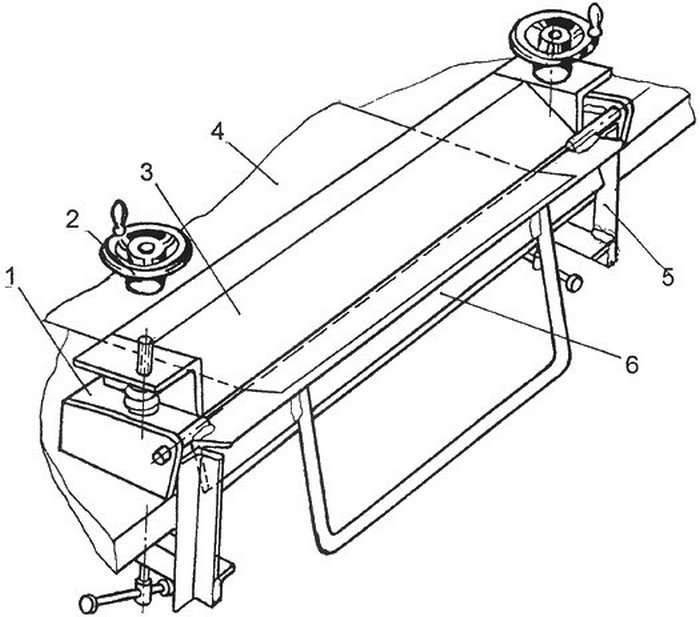

Самодельный листогибочный станок агрегат практически не уступает заводской версии и способен сгибать любые листы металла (от 0,7 до 1 мм) под заданным углом, при этом не нарушая его основной плоскости.

- Материалы и инструменты для производства

- Как изготовить листогибочный станок своими руками?

Профессиональный агрегат представляет собой специальное механическое устройство, которое используется для проведения гибочных работ с цельными металлическими листами разной толщины.

Материалы и инструменты для производства

Для того, чтобы изготовить в гаражных условиях листогибочный станок потребуется несколько рабочих инструментов.

Инструменты для работы:

- Электросварка с электродами (диаметров 2-3 мм).

- Электродрель.

- Болгарка.

- Молоток.

- Набор гаечных ключей.

- Уголок, уровень, линейка.

- Масленка.

Помимо инструментов для изготовления устройства нужен материал. Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

Для выполнения работ требуется металлопрокат, а также несколько механических узлов изготовленных заранее на специальном оборудовании.

- металлический уголок – 40х40, 50х50 и более;

- швеллер – не менее 120 мм;

- труба – диаметр 30-40 мм;

- полоса – 40 мм;

- зажимные винты – 2 шт.;

- болты с гайками – М14, М16 – 6 шт.;

- дверные петли – 2 шт.;

- набор шайб.

Помимо перечисленных материалов дополнительно может понадобиться алкидная краска или грунт, чтобы покрасить листогибочный станок и придать изделию законченный вид.

Как изготовить листогибочный станок своими руками?

1. Нарезка и подготовка уголка

Уголок нарезается на 3 куска длиной по 100 мм. Нарезка осуществляется под углом 90 градусов, чтобы в дальнейшем избежать перекосов конструкции и максимально качественно соединить две детали.

2. Приваривание петель и уголков

Два уголка соединяются при помощи дверной петли, при этом петля располагается таким образом, чтобы части металла одновременно были соединены и подвижны. В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

В дальнейшем листогибочный станок будет зависеть от данного узла, который влияет на общую производительность.

3. Изготовление опор из труб

Опоры представляют собой две сваренные трубы. Для этого берется труба разрезается по длине и сваривается треугольником, при этом между ножками приваривается лента жесткости, а на концах опор имеются мини-подставки для увеличения устойчивости.

4. Монтаж опорного устройства на листогибочный станок

Опорное устройство на котором установлен листогибочный станок изготовлено из задних тормозных колодок легкового автомобиля. Колодки внутренней частью привариваются к опорам, а внешней крепится к общей конструкции за счет болтов.

5. Изготовление крепежных стремянок

Стремянки нужны для того, чтобы прикрепить листогибочный станок к основным опорам. Устройство по принципу действия похоже на рессорную стремянку, однако в данном случае система стягивает швеллер станка. Изготавливается из металлической пластины и болтов с гайками и шайбами.

6. Установка зажимных винтов

Самодельный листогибочный станок работает в совокупности с зажимными болтами, которые вмонтированы в отверстия швеллера и имеют рукоятку для удобного вращения. Узел изготовлен из уголка, арматуры, цилиндрической гайки и резьбы. Все части сварены между собой электросваркой.

7. Крепление ручек для сгибания

Каждый листогибочный станок имеет специальные боковые ручки в виде прутов, которые предназначены для управления сгибанием металла. Прут приваривается к уголку на угловую пластину.

Готовый листогибочный станок тестируется в работе, при необходимости требуется провести корректировку прижимных узлов и в дальнейшем покрасить изделие во избежание появления ржавчины. Резьба зажимных болтов смазывается отработкой.

Видео: как сделать самодельный листогибочный станок.

Фото в статье взяты из видео Машанова Василия.

Republished by Blog Post Promoter

Применение листогибочных станков для производства фасадных кассет

Листогиб – это специализированное устройство для обработки тонколистового металла. Широко применяется в авиации и машиностроении, а также, в строительстве для изготовления фальцевой кровли, профлиста и металлочерепицы. Фасадные панели, металлокассеты и всевозможные детали металлосайдинга также производятся методом гибки. Широкое распространение данного оборудования усложняет задачу выбора определенного станка, поэтому перед его приобретением необходимо проконсультироваться со специалистами.

Листогибочный станок принадлежит к кузнечно-прессовому оснащению, функция которого – изменять форму листовой заготовки. Базовыми элементами станка являются: рабочий стол, станина, опорная стойка, поворотная и прижимающая балка. Стальной либо алюминиевый лист закрепляется с помощью прижимной балки и сгибается под определённым углом поворотной балкой.

Что такое навесной вентилируемый фасад (НВФ)?

Навесным вентилируемым фасадом (НВФ) называют облицовку дома, которая крепится на стальную либо алюминиевую обрешетку к наружной стене. Он состоит из металлических листов, завёрнутых по бокам для крепления к конструкциям. Кассетный фасад скрывает неровности плоскости, а также содержит добавочную шумо-, влаго- и теплоизоляцию.

Угловое и полукруглое выполнение кассет позволяет сформировать радиальный фасад и даёт огромный полёт мысли для дизайнеров экстерьера. Готовые изделия предлагаются с открытыми и потайными крепёжными деталями. Применение полимеров позволяет изготавливать металлокассеты всевозможных расцветок и оттенков.

В производстве элементов фасада широко применяется оцинкованная или нержавеющая сталь с полимерным покрытием, листовая медь и алюминий. Такая обшивка не подвержена влиянию погодных условий и не выцветает под воздействием прямых солнечных лучей. Особое полимерное напыление прекрасно защищает от ржавчины и сырости.

Особое полимерное напыление прекрасно защищает от ржавчины и сырости.

Виды листогибочных станков для производства фасадных металлокассет

Станки для гибки листового металла бывают следующих видов:

- Ручные. Имеют ограничения по габаритам до 3 метров, но некоторые производители выпускают станки на лист 4,4 метра. Толщина листов, обрабатываемых на ручных моделях, находится в диапазоне от 0,7 до 1,5 мм. Могут быть одно-, двух- и трёхсегментными. Всё зависит от количества частей (сегментов) из которых состоит прижимная, гибочная и основная балки.

- Электромеханические. Позволяют обрабатывать листы большей толщины, чем ручные модели. Среди его преимуществ – отличная производительность и возможность автоматизировать процесс. Но такие станки довольно сильно шумят во время работы.

- Гидравлические. Отличаются высокой точностью выполнения изделий, а также более низким уровнем шума.

Гибка листов осуществляется при помощи усилия гидроцилиндров. К недостаткам относят их термическую неустойчивость. При низких температурах повышается вязкость рабочей жидкости, что ведёт к отказу оборудования.

Гибка листов осуществляется при помощи усилия гидроцилиндров. К недостаткам относят их термическую неустойчивость. При низких температурах повышается вязкость рабочей жидкости, что ведёт к отказу оборудования.

Технология использования листогибочных станков при изготовлении фасадных кассет

Каждая кассета – это завёрнутый с четырёх сторон металлический лист. Заготовка закрепляется и загибается под заранее заданным углом, все лишние кромки срезаются с помощью гильотины (так же на данном оборудовании возможно выполнять резку латуни на гильотине). Габариты кассет формируются персонально, исходя из технических условий и пожеланий клиента.

Вырубка углов и крепёжных отверстий проводится при помощи угловысечного пресса. Здесь также важно выбрать правильный тип оборудования, так как прессы для вырубки под прямым углом не годятся для производства закрытых кассет.

Металлокассеты закрытого типа изготавливают на комбинированном прессе для вырубки креплений определённой формы, а также овальных крепежей.

Преимущества листогибочных станков с ЧПУ при изготовлении фасадных кассет

Современный листогиб с ЧПУ выделяется экономичностью использования холодной гибки, возможностью создавать наиболее сложные профилированные конструкции. Программная обработка обеспечивает точность и строгую ортогональность плоскостей.Листогибочный станок с ЧПУ даёт возможность максимально автоматизировать весь процесс изготовления вентилируемых фасадов. Мощность такого оснащения позволит вам изготовить заказ предельно качественно и в самые короткие сроки.

Навесной вентилируемый фасад – наиболее подходящий вид облицовки для дома. Технология изготовления его элементов весьма проста, особенно при наличии качественного оборудования. Выбор станков для гибки металла обычно происходит впритык нужной толщины листа, для экономии средств предприятия. Тем не менее, лучше купить листогибочный станок с большим расчётным усилием и запасом прочности, особенно для сгибания листов из нержавеющей и оцинкованной стали.

Краткая история гибочных станков – Часть 1

От истоков обработки листового металла до первых гибочных устройств в средние века. История гибочных станков фактически начинается еще в древние времена.

Старинный шлем, изготовленный путем ковки толстого круглого листа металла | © dcw25 – stock.adobe.com

Историческая кузница в Тироле | © hubert – stock.adobe.com

Старый деревянный верстак со встроенными тисками | © juriskraulis – stock.adobe.com

Оружейная мастерская около 1500 г., репродукция гравюры на дереве Ганса Бургкмайра. © Sunny Celeste / Alamy Stock Photo

Но сначала определение – что такое гибочный станок?

«Станок гибочный, станок для формовки пространственных заготовок из плоского или стержнеобразного исходного материала без резки: металлических пластин, полос, стержней, труб и т.

От: Meyers Großes Universallexikon.

В древнем мире: обработка листового металла божественным огнем

История гибочных станков восходит к древним временам. Ковались листы из меди, золота, серебра и всевозможных сплавов. Ковка, также называемая чеканкой или чеканкой, использовалась для придания формы, сгибания и изготовления многочисленных предметов: монет, украшений, инструментов, предметов повседневного обихода, частей оружия и доспехов.

Изделия из листового металла были очень популярны в древности, а кузнецы были очень уважаемыми специалистами. Гефест, греческий бог металлообработки, был единственным мастером среди богов, который также отвечал за огонь.

На протяжении столетий люди продолжали ковать молот – вручную и с помощью воды

Распространялось кузнечное ремесло и развивалась технология обработки металлов. Начиная с XI века металл ковали не только вручную. Теперь стало возможным производить и обрабатывать стальные листы в больших количествах.

Средневековая обработка листового металла: между верстаком и тисками

Итак, металлические листы были доступны, и люди были заняты их сгибанием и формовкой. Они делали это — и это можно делать и сегодня — на любом хорошо оборудованном верстаке; это может быть даже простой деревянный стол или столярная скамья. Тонкому металлу придавали и до сих пор придают свободную форму: ему практически придают нужную форму по кромке с помощью молотка.

Однако после основания гильдий работа стала делиться. Кузнецу больше не нужно было производить и обрабатывать металлические листы, теперь это делали производители листов. Появился ряд различных профессий, некоторые из которых существуют до сих пор или в аналогичной форме: от декоративных мастеров по металлу и ювелиров до жестянщиков, лудильщиков, кузнецов и жестянщиков. Гравюра на дереве, датируемая примерно 1500 годом, впечатляюще документирует состояние производственных технологий в доиндустриальную эпоху: на этом виде оружейной мастерской также очень хорошо видны специальные инструменты для формовки и развальцовки.

Появился ряд различных профессий, некоторые из которых существуют до сих пор или в аналогичной форме: от декоративных мастеров по металлу и ювелиров до жестянщиков, лудильщиков, кузнецов и жестянщиков. Гравюра на дереве, датируемая примерно 1500 годом, впечатляюще документирует состояние производственных технологий в доиндустриальную эпоху: на этом виде оружейной мастерской также очень хорошо видны специальные инструменты для формовки и развальцовки.

Изобретение тисков в начале 16 века означало, что тогда можно было сгибать более толстые или узкие листы – но, очевидно, только по ширине губок тисков.

Для больших листов необходимо было найти более крупное решение. Примерно так это выглядело в средневековых мастерских: лист зажимали между двумя деревянными брусьями с помощью деревянных стержней с резьбой, а затем обрабатывали молотком. Вторая балка иногда прикреплялась к нижней балке с помощью кожаного ремешка, которым можно было огибать лист вокруг верхней балки. К сожалению, иногда изгибался не только лист, но и вся балка.

История гибочного станка продолжается – читайте Часть 2:

История гибочного станка: от промышленной революции до наших дней

У вас есть что добавить к истории гибочного станка? Дайте нам знать.

Источники

Meyers Großes Universallexikon, том 2, стр. 424, Bibliographisches Institut AG, Мангейм, 1981 г.

Герд Изинг, Die Schwenkbiegemaschine, Books on Demand GmbH, Нордерштедт, 2005 г.

Википедия, Молотковая мельница, https://en.wikipedia.org/wiki/…

Гибочный станок Micro-Mark, совершенный, совершенный изгиб дерева, фанеры, пластика, металла, жесткой проволоки, сверхмощный с прецизионной обработкой алюминия со стальными шестернями

См. видео

Отзывы покупателей об этом изделии

Среднее :

5 Отзывы

Гибочный станок профессионального качества формирует плавные изгибы в дереве, пластике и металле

Прокрутите вниз для получения дополнительной информации

См. большеСм. меньше

Загрузить инструкции

ВИДЕО

Гибочный станок Micro-Mark

Номер товара: 81356

$149,95

Доступны скидки за количество

Количество

Отзывы клиентов об этом товаре

Среднее значение:

- Детали

Инструкции по загрузке

ВИДЕО

Гибочный станок Micro-Mark

Никогда еще не было лучшего и простого в использовании инструмента для создания идеальных изгибов в обшивке моделей кораблей. Работает на деревянных планках шириной до 2-1/4 дюйма и толщиной 1/8 дюйма… даже на фанере! Но это еще не все: он также сделает гладкими, без перегибов изгибы пластиковых и металлических лент, 1/16-дюймовых, 3/32-дюймовых и 1/8-дюймовых трубок и мягкой проволоки. Просто установите ролики на нужный радиус и поверните рукоятку для подачи и формирования материала. Вы даже можете создавать кривые идеального радиуса в модели железной дороги в масштабе от N до O. Прецизионная обработка алюминия со стальными шестернями. Ролики имеют диаметр 1/2 дюйма и длину 3 дюйма.

Рейтинги и обзоры

5 отзывов

- 5 звезд

- 5 отзывов

- 4 звезды

- 0 отзывов

- 3 звезды

- 0 отзывов

- 2 звезды

- 0 отзывов

- 1 звезда

- 0 отзывов

Написать отзыв

Идеально подходит для изогнутых дорожек лениво идеальный инструмент для работы

У родстера новый выхлоп

отличный инструмент, катится плавно и легко

Давно искал что-то подобное

Я всегда гнул доски своего корабля с помощью ролика для теста LOL, так что найти инструмент, который делает это надежно и легко, находка

Делать мои свечи легко

Я использую это, чтобы свернуть тонкий алюминий, которым я оборачиваю свечи, которые я продаю.