Как сделать механический колун: Самодельный механический дровокол своими руками: чертеж, фото, инструкция, схема

alexxlab | 04.05.2023 | 0 | Разное

Чем наколоть дрова – механические колуны, их конструкции

Главная

Разное об отоплении

Чем наколоть дрова – механические колуны, их конструкции

Много людей хотели бы облегчить труд по заготовке дров. Наколоть вручную десяток кубометров или больше представляет серьезную задачу даже для физически подготовленного человека.

- Основная затрата сил уходит на раскалывание. Это главный процесс заготовки, и он подается механизации. Вспомогательные операции – подноска чурок и складывание дров механизировать сложнее.

Как сделать механический колун, какой опыт в этом деле…

Обычный колун для колки дров

Облегчить процесс поможет даже подбор хорошего колуна для дров. Он представляет собой лезвие массой 2 – 4 кг, конусообразное под углом 30 – 40 градусов, установленное на относительно длинной рукоятке. Цель такой конструкции заключается в том, чтобы одним ударом расколоть даже большую чурку. Этот инструмент полностью отличается от обычного топора и превосходит его, когда речь идет о раскалывании чурок.

- Подобрать приличный колун не сложно. Без опыта лучше ориентироваться на средний вес и большую длину деревянной рукоятки, так как ее можно будет укоротить при необходимости.

Далее рассмотрим возможные варианты механизации процесса колки дров.

Механический маятниковый колун

Несколько облегчает труд маятниковый колун для дров. Его принцип простой – тяжелый груз раскачивается вверх-вниз на подпружиненной балке. К грузу прикреплено лезвие колуна. Если подставить чурку, то лезвие расколет ее весьма легко.

Дровосек раскачивает колун вручную и подставляет под него чурки, при этом старается не подставить пальцы… Но затраты физического труда остаются значительными.

Схема механического колуна для дров приведена на рисунке.

Пример для изготовления механического колуна самостоятельно.

- Широкая рама из любых трубчатых элементов, — конструкция не должна опрокидываться, ведь боковые моменты сил при качании значительные.

Если опрокидывается, значит просто нужно установить опоры пошире.

Если опрокидывается, значит просто нужно установить опоры пошире. - В основе – пружина от подвески любого легкового автомобиля, как правило, применяются «москвичевские», «жигулевские», с усилием сжатия около 200 – 250 кг.

- Качающаяся балка длиной 2 метра, с грузом 25 кг (сюда добавляется вес колуна и самой балки).

- Шарнир, на который крепится качающаяся балка – можно без подшипников, по типу «ось в трубе»

- Чаши для обхвата пружины подвариваются на раму и качающуюся балку из трубы подходящего диаметра.

- Расстояние от шарнира до оси пружины является ключевым параметром, как и вес груза. Они определяют период колебания и усилие удара. В данном случае рекомендуется 30 см, но может быть подобрано экспериментально по опыту эксплуатации.

Электрический раскалыватель чурок для заготовки дров

Простое устройство из двигателя с конусной насадкой на валу поможет в заготовке дров. Вращающийся конус, снабженный крупным шагом резьбы по поверхности, ввинчивается в чурку, и раскалывает ее. Оператору остается подавать чурки на станину с двигателем, прижимать их к устройству и скидывать отколотые.

Вращающийся конус, снабженный крупным шагом резьбы по поверхности, ввинчивается в чурку, и раскалывает ее. Оператору остается подавать чурки на станину с двигателем, прижимать их к устройству и скидывать отколотые.

Конструкция.

- В основе устройства низкооборотистый двигатель мощностью 1,5 – 2,0 кВт. Количество оборотов до 400 в минуту. Если имеется высокооборотистый, то его придется устанавливать под столом, делать шкивную передачу с клиновидным ремнем, с соответствующим уменьшением оборотов, либо применять редуктор.

- Насадка-конус диаметром 60 мм с длиной конусообразной части 200 мм и углом 16 град, вытачивается на токарном станке, после чего на нем нарезается резьба.

Такое устройство не слишком производительное, но позволяет значительно облегчить именно физический труд, хорошо подходит для пожилых людей.

- Устройство с ременной передачей и со шкивами требует обязательного ограждения вращающихся частей. С любым вращающимся устройством не допускается работать в рукавицах и в одежде, которая бы находилась в зоне вращения.

Захват одежды вращающимися деталями угрожает крайне серьезными последствиями.

Захват одежды вращающимися деталями угрожает крайне серьезными последствиями.

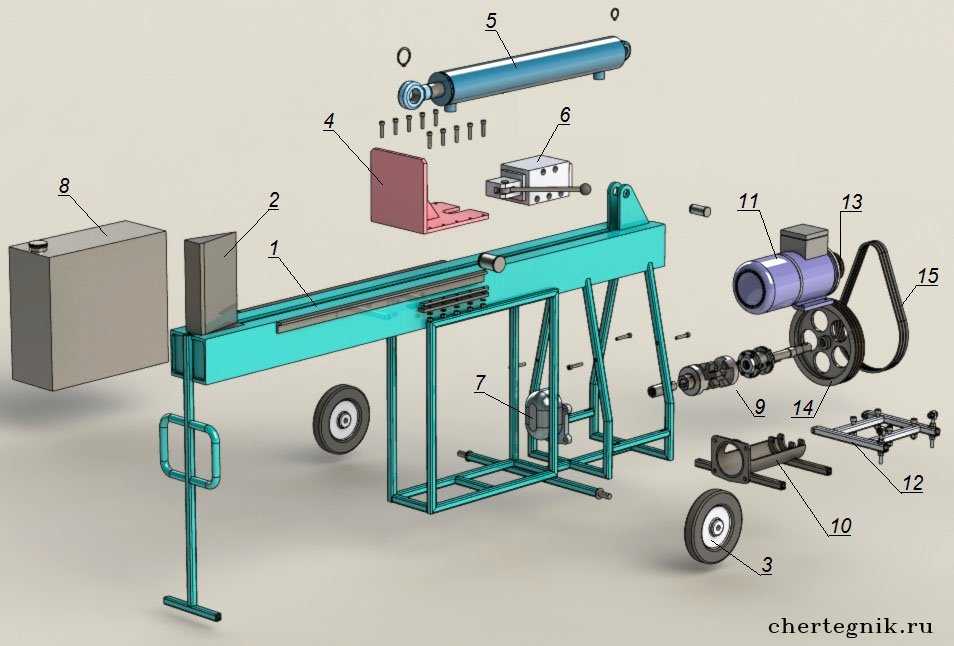

Гидравлические устройства для раскалывания дров

Гидравлический колун представляет собой гидравлический домкрат, развивающий усилие от 3 тонн. Домкратом чурка прижимается к ножам, которые делят ее на 4 части. Домкрат используется от подъемников кузовов, ковшей, экскаваторов…

К домкрату требуется кран-распределитель, который переключает подачу жидкости «стоп-вперед-назад», масляный насос обычно от автомобиля, шланги высокого давления, электрический двигатель 2,0кВт, масляный бак (любой).

Опытный механик – автомобилист вполне может собрать гидравлический колун для колки дров. Например, используются готовое гидрооборудование от сельскохозяйственного трактора. Но привод насоса здесь будет от электродвигателя, скорее всего. Такие колуны делаются заводами и мастерскими.

Но привод насоса здесь будет от электродвигателя, скорее всего. Такие колуны делаются заводами и мастерскими.

Гидравлический колун — наиболее производительное устройство, облегчающее труд по приготовлению дров. Позволяет заготавливать дрова на промышленной основе, открыть услуги по приготовлению готовых дров на зимний сезон.

- Эксплуатация сравнительно безопасна, но любая работа с механическими движущимися частями требует особой концентрации внимания. Не допускается работать в утомленном состоянии или под воздействием веществ, которые…

Предыдущая запись

Следующая запись

Как выбрать механический колун для дров :: SYL.ru

Еще не так давно процедуре заготовки дров ручным способом сопутствовали такие неприятные последствия, как общая усталость и покрытые мозолями ладони. К счастью, прогресс не стоит на месте. Сегодня на помощь хозяевам приходит моторизированный колун для дров. Механический станок позволяет сэкономить время и силы, а также быстро заготовить такие объемы древесины, о которых раньше можно было только мечтать. Давайте разберемся, что представляют собой подобные агрегаты.

К счастью, прогресс не стоит на месте. Сегодня на помощь хозяевам приходит моторизированный колун для дров. Механический станок позволяет сэкономить время и силы, а также быстро заготовить такие объемы древесины, о которых раньше можно было только мечтать. Давайте разберемся, что представляют собой подобные агрегаты.

Особенности эксплуатации

Колун для дров механический – эффективный помощник в домашнем хозяйстве. Применять его можно не только при заготовке древесины для отопления дома, дачи либо бани, но и для коммерческого использования (предоставление услуг населению, организация лесопилки). Многое здесь зависит от производительности агрегата. Впрочем, даже самый маломощный колун для дров способен заменить усилия нескольких опытных лесорубов.

Конструктивно устройства данной категории состоят из желоба для укладки бревен, механизма подачи древесины, упора и режущей части. Необходимое усилие может создаваться гидравлическим либо винтовым способом.

Использовать механический колун для дров довольно просто. С задачей по заготовке внушительного объема древесины способен справиться один человек. Достаточно вовремя загружать бревна на платформу, производить их фиксацию и нажимать на рычаг. Чтобы выбрать наиболее подходящее решение при существующих потребностях, необходимо разбираться в основных типах дровоколов и их различиях.

С задачей по заготовке внушительного объема древесины способен справиться один человек. Достаточно вовремя загружать бревна на платформу, производить их фиксацию и нажимать на рычаг. Чтобы выбрать наиболее подходящее решение при существующих потребностях, необходимо разбираться в основных типах дровоколов и их различиях.

Колун для дров винтовой

Простейший тип устройств данного назначения. Конструктивно обычный винтовой дровокол состоит из металлического корпуса, конусного механизма и режущей кромки. Преимущество таких станков заключается в простоте эксплуатации, незначительных габаритах и доступной стоимости. Хорошо подойдет винтовой колун для удовлетворения потребностей в дровах загородного дома либо небольшой котельной.

Среди недостатков подобного решения стоит отметить сравнительно невысокую производительность, а также ручную подачу бревен. Поэтому при необходимости заготовки существенных объемов древесных чурбаков такой колун для дров неэффективен.

Гидравлический

Для переработки крупных партий бревен рекомендуется использовать гидравлический станок. Главным силовым элементом здесь выступает цилиндр. Под воздействием усилия, что создается давлением жидкости, приходит в движение режущий шток. В конструкции также предусмотрен двигатель и насос. При желании можно собрать такие колуны для дров своими руками.

Главным силовым элементом здесь выступает цилиндр. Под воздействием усилия, что создается давлением жидкости, приходит в движение режущий шток. В конструкции также предусмотрен двигатель и насос. При желании можно собрать такие колуны для дров своими руками.

Если решено отдать предпочтение заводской модели, необходимо обратить внимание на следующие моменты:

- Силу раскола – зависит от размера цилиндра, производительности движка и его мощности.

- Габариты приспособления для подачи бревен.

- Способ расположения заготовок – горизонтальный либо вертикальный.

Гидравлический колун для дров способен стать хорошим помощником при заготовке древесины, поскольку агрегаты данной категории обладают высокой производительностью. Успешно применяются такие станки в бытовых условиях и на коммерческих лесопилках.

Реечный

Модели данной категории содержат зубчатую передачу, которая отвечает за перемещение режущей кромки. Стандартная конструкция включает двигатель, колун, ременной редуктор.

Бревна укладываются между режущим полотном и защитным упором. При активизации механизма происходит сцепление шестерней, после чего колун начинает перемещаться в направлении чурбака, раскалывая его пополам. Элементы механизма возвращаются в исходное положение после удаления поленьев и нажатия соответствующей рукоятки.

Чтобы подобрать эффективный реечный агрегат для заготовки дров, стоит сосредоточиться на нескольких определяющих моментах:

- Сила раскалывания.

- Максимальная длина заготовок.

- Форма колуна (некоторые модели содержат режущие кромки, способные разделять чурбаки на несколько частей в один приход).

На сегодняшний день отечественному потребителю доступно множество отдельных модификаций реечных колунов для древесины, которые различаются согласно техническим возможностям и функционалу. Поэтому чтобы определиться с достойным вариантом, необходимо сосредоточиться на объеме и сложности работ, которые подлежат выполнению.

В итоге

В настоящее время наиболее надежным решением для заготовки древесных чурбаков способны стать заводские механические дровоколы профессиональных марок. В отличие от изделий собственноручного либо кустарного производства, они обладают более внушительным запасом производительности. Однако цена подобных агрегатов достаточно высока. Поэтому покупка профессионального станка для выполнения бытовых задач может оказаться напрасной тратой средств.

В отличие от изделий собственноручного либо кустарного производства, они обладают более внушительным запасом производительности. Однако цена подобных агрегатов достаточно высока. Поэтому покупка профессионального станка для выполнения бытовых задач может оказаться напрасной тратой средств.

При необходимости применения колуна для дров в домашнем хозяйстве рекомендуется отдавать предпочтение продукции менее известных производителей. В то же время стоит обращать внимание на качество сборки и наличие гарантии.

Типы скалывателей для оптоволокна и этапы их использования

Если вы когда-либо сращивали оптоволокно, то вы знаете, что такое скалыватель для оптоволокна. Если вы новичок в работе с волокном, то упоминание скалывателя может быть новой концепцией. Проще говоря, скалыватель используется для резки волокна, поэтому у вас есть два конца, которые будут выровнены и могут быть сварены вместе с помощью сварочного аппарата или их можно соединить механическим соединением. Волоконно-оптические скалыватели являются важными инструментами при сращивании и установке коннекторов в полевых условиях. Существуют разные марки скалывателей, и все они имеют разный внешний вид, но выполняют одну и ту же работу. Если вы привыкли к определенному производителю и они вам нравятся, то стоит остаться с ними. Когда вы покупаете набор для сращивания, он обычно включает в себя прецизионный скалыватель. Когда мы говорим о скалывателях, вы должны учитывать несколько особенностей и различных типов. Мы обсудим их в статье ниже.

Волоконно-оптические скалыватели являются важными инструментами при сращивании и установке коннекторов в полевых условиях. Существуют разные марки скалывателей, и все они имеют разный внешний вид, но выполняют одну и ту же работу. Если вы привыкли к определенному производителю и они вам нравятся, то стоит остаться с ними. Когда вы покупаете набор для сращивания, он обычно включает в себя прецизионный скалыватель. Когда мы говорим о скалывателях, вы должны учитывать несколько особенностей и различных типов. Мы обсудим их в статье ниже.

Полевые колуны также известны как бобровые колуны. Эти скалыватели используются в основном для многомодовых оптоволоконных приложений, а иногда они используются с быстроразъемными соединителями. При использовании такого скалывателя вы нажимаете лезвием на волокно, чтобы надрезать стекло, а затем сгибаете «хвост», чтобы сломать стекловолокно.

С другой стороны, есть прецизионные скалыватели. Эти скалыватели используются для сварки плавлением и при концевой заделке одномодового волокна быстроразъемными соединителями. Прецизионный скалыватель делает идеальный плоский срез, оставляя на конце волокна угол скола 90 градусов. Он подготавливает волокно к сращиванию двух частей. Есть несколько разных производителей, а вместе с тем и разные функции и немного другой внешний вид. В конце концов, все они преследуют одну и ту же цель: получить волокно, готовое к сращиванию, или установить быстроразъемный соединитель.

Шаги, которые необходимо выполнить при скалывании

При использовании скалывателя стиля, поля или точности перед скалыванием необходимо выполнить общие шаги. Первый шаг — снять самую внешнюю оболочку кабеля, с которым вы работаете. Для этого вы будете использовать инструмент, называемый стрипперами. После того, как вы сняли оболочку(и) с волокна, вам нужно снять акрилатное покрытие с волокна.

Прецизионные скалыватели работают по-разному. Существуют трехступенчатые скалыватели, которые требуют, чтобы техники прошли три этапа, чтобы расколоть волокно. Эти шаги обычно включают в себя закрытие крышки, нажатие на лезвие скалывателя, чтобы разрезать волокно, а затем открытие крышки, чтобы удалить сколотое волокно. Есть одноступенчатые скалыватели, в которых все, что вам нужно сделать, это нажать на крышку, а скалыватель сделает все остальное, включая скольжение лезвия скалывателя и перемещение куска стекла в мусорное ведро. Такие скалыватели помогли ускорить процесс и упростить подготовку волокна к сращиванию.

При использовании тесака есть несколько вещей, на которые нужно обращать внимание, чтобы поддерживать тесак в рабочем состоянии. Одной из таких задач технического обслуживания является вращение лезвия скалывателя. Лезвие скалывателя может использоваться в 16 различных положениях, и каждое положение имеет ограничение на то, сколько сколов оно может выполнять хорошо. Каждая позиция хороша примерно для одной тысячи сколов. Поэтому каждую тысячу сколов лезвие следует поворачивать в новое положение.

Одной из таких задач технического обслуживания является вращение лезвия скалывателя. Лезвие скалывателя может использоваться в 16 различных положениях, и каждое положение имеет ограничение на то, сколько сколов оно может выполнять хорошо. Каждая позиция хороша примерно для одной тысячи сколов. Поэтому каждую тысячу сколов лезвие следует поворачивать в новое положение.

Совсем недавно были усовершенствованы технологии колуна, которые помогают продлить срок службы лезвия, а также упрощают обслуживание техники. Одной из таких функций является автоматическое вращение лезвия. Это помогает убедиться, что лезвие используется равномерно, и поможет продлить срок службы лезвия. Как это работает, каждый раз, когда вы делаете расщепление на куске волокна, лезвие автоматически поворачивается в следующую позицию на лезвии. Это поможет продлить срок службы лезвия.

Бывают случаи, когда вы будете колоть в заданном положении, и оно быстро изнашивается или производит плохие лезвия и заставляет вас вращать лезвие, прежде чем вы получите тысячу лезвий в одном положении. Автоматическое вращение помогает избежать слишком быстрого износа одной позиции.

Автоматическое вращение помогает избежать слишком быстрого износа одной позиции.

Еще одна функция, которая была добавлена в некоторые из новых скалывателей, — это функция Wi-Fi/Bluetooth, которая позволяет скалывателю «разговаривать» со сварочным аппаратом. Сплайсер отслеживает количество расколов. Это скажет вам, когда лезвие следует заменить. Если в определенной позиции выбрасываются плохие кливы, он отслеживает, чтобы не использовать определенную позицию на самом лезвии.

В заключение, скалыватели – очень важный инструмент при работе с волокном. Не забывайте поддерживать их и правильно подготавливать волокно, и у вас будет очень успешная работа, и вы сэкономите деньги и время.

Как выбрать скалыватель для оптоволокна.

Скалыватели оптических волокон не исключение! Старая пословица «Вы получаете то, за что платите» применима к большинству покупок, которые вы совершаете в жизни.

При выборе скалывателя для оптоволокна необходимо учитывать два типа устройств:

• Прецизионные скалыватели — используются для подготовки волокна к сварке. Это процесс, в котором отдельный инструмент, называемый сварочным аппаратом или сварочной машиной, использует мощную электрическую дугу для сплавления (или сращивания) двух волокон вместе. Прецизионные скалыватели также обеспечивают превосходные результаты при использовании для подготовки волокон к механическому сращиванию.

Это процесс, в котором отдельный инструмент, называемый сварочным аппаратом или сварочной машиной, использует мощную электрическую дугу для сплавления (или сращивания) двух волокон вместе. Прецизионные скалыватели также обеспечивают превосходные результаты при использовании для подготовки волокон к механическому сращиванию.

• Механические скалыватели — механические скалыватели используются только для подготовки волокна к механическому сращиванию. Вместо сплавления в механических соединениях используются механические механизмы захвата, удерживающие два волокна вместе. Механические скалыватели не считаются достаточно точными для подготовки волокон к сварке плавлением. При этом даже недорогие механические скалыватели имеют свое место.

Эта статья поможет вам решить, какой тип скалывателя лучше всего подходит для ваших нужд и бюджета.

Прецизионные скалыватели по сравнению с механическими скалывателями

Более пристальный взгляд

Перед сращиванием оптического волокна с другим волокном перед сращиванием необходимо подготовить конец волокна. Торец волокна должен быть расколот, что означает точное разрывание (расщепление) волокна с получением поверхности скола с правильной геометрией и гладкостью для обеспечения оптимальной пропускной способности сигнала после завершения сращивания. Цель состоит в том, чтобы свести к минимуму рассеяние света и обратное отражение на стыке двух волокон.

Торец волокна должен быть расколот, что означает точное разрывание (расщепление) волокна с получением поверхности скола с правильной геометрией и гладкостью для обеспечения оптимальной пропускной способности сигнала после завершения сращивания. Цель состоит в том, чтобы свести к минимуму рассеяние света и обратное отражение на стыке двух волокон.

Степень, до которой может быть достигнута такая точность, зависит от того, используете ли вы скалыватель, предназначенный для сращивания плавлением (прецизионный скалыватель) или для механического сращивания (механический скалыватель).

1. Прецизионные скалыватели

Прецизионные скалыватели способны производить почти идеальный скалывание, при котором сколотый торец волокна находится под углом 90 градусов по отношению к длине волокна, другими словами после скалывания торец волокна перпендикулярен длине волокна. Как правило, это идеальный угол для сплавления двух волокон. Некоторые прецизионные скалыватели предназначены для получения углов скола, отличных от 9.0 градусов, что может потребоваться для специализированных приложений, связанных с производством полупроводников и лазерных диодов. Угловые скалыватели также иногда используются с механическими соединениями, чтобы минимизировать обратное отражение.

Некоторые прецизионные скалыватели предназначены для получения углов скола, отличных от 9.0 градусов, что может потребоваться для специализированных приложений, связанных с производством полупроводников и лазерных диодов. Угловые скалыватели также иногда используются с механическими соединениями, чтобы минимизировать обратное отражение.

В любом случае цель состоит в том, чтобы достичь постоянных углов скола с точностью до 1 градуса. Этого можно достичь только с помощью прецизионного скалывателя.

ЭксплуатацияПри использовании прецизионного скалывателя техник просто помещает волокно в устройство и зажимает его в правильном положении. Затем инструмент автоматически завершает операцию скалывания. Нет никаких шансов, что оператор применит неправильное давление, чтобы надрезать и сломать волокно. Прецизионный скалыватель делает все это с точностью, воспроизводимостью и надежностью.

Applications • Одномодный и мультимод-сети

• Telecom and Datacom

• Сборка компонентов

• Приложения сплайсинга высокой прочности

• Сплайсинговые разъемы. • Производит высокоточные скалывания, уменьшающие потери сигнала

• Производит высокоточные скалывания, уменьшающие потери сигнала

• Обеспечивают надежность и воспроизводимость

• Вариант сращивания лент

• Стоимость. Относительно высокая стоимость по сравнению с механическими скалывателями. Типичные цены варьируются от 500 до 1000 долларов и более.

2. Механические скалыватели Если ваше приложение позволяет сращивать волокна механическими средствами (в отличие от их сплавления), вы, вероятно, можете обойтись относительно недорогим механическим скалывателем. Механические скалыватели используются для подготовки волокон к механическим соединениям, в которых используются механические механизмы захвата для удержания двух волокон вместе. В механических соединениях также может использоваться гель для согласования индекса между соседними волокнами, чтобы помочь уменьшить обратное отражение и потери сигнала из-за неровностей на торцах волокон. Механические скалыватели также известны как карманные скалыватели, полевые скалыватели, бобровые скалыватели и скалыватели скобочного типа.

Механические скалыватели также известны как карманные скалыватели, полевые скалыватели, бобровые скалыватели и скалыватели скобочного типа.

Отличительной чертой механического колуна является его длинная листовая пружина. Как правило. волокно удерживается на пружине с помощью фиксатора, в то время как лезвие приводится в контакт с волокном, чтобы поцарапать (надрезать) волокно. Затем техник сгибает пластинчатую пружину, в результате чего волокно ломается по линии надреза. Квалифицированный техник может получить угол скола с точностью до 2 градусов.

Применение • Механические соединения

• Механические соединители

• Многомодовые сети

• Инсталляции в помещениях и кампусах

• Локальные многомодовые сети передачи данных

• Другие многомодовые приложения, не требующие жесткого бюджета потерь

• Цена — достаточно доступная, чтобы положить ее в каждый ящик для инструментов . Цены варьируются от 100 до 200 долларов.

Цены варьируются от 100 до 200 долларов.

• Низкие эксплуатационные расходы — простая механическая конструкция

Недостатки

• Менее точный — обеспечивает меньшую точность и повторяемость по сравнению с прецизионным скалывателем. Не подходит для подготовки волокна к сварке плавлением.

• Только многомодовое волокно — не подходит для скалывания одномодового волокна.

Технические характеристики скалывателя (типовые)

Прецизионные скалыватели — доступны модели для использования с волокнами с покрытием от 250 до 900 мкм. Выравнивание V-образной канавки и регулируемая длина скола могут обеспечить постоянный угол скола 90 градусов +/- 0,5 градуса. Доступны прецизионные скалыватели с алмазными дисками с 16 или более положениями лезвия, которые обеспечивают до 3000 скалываний на положение. Прецизионные скалыватели можно приобрести с креплениями, которые позволяют скалывать ленточные волокна и вмещают от 2 до 24 волокон.

Если опрокидывается, значит просто нужно установить опоры пошире.

Если опрокидывается, значит просто нужно установить опоры пошире. Захват одежды вращающимися деталями угрожает крайне серьезными последствиями.

Захват одежды вращающимися деталями угрожает крайне серьезными последствиями.