Как сделать нож из пилы по металлу: как сделать его своими руками из полотна механической модели по металлу? Самодельный нож из двуручной пилы по чертежам

alexxlab | 30.04.2023 | 0 | Разное

Нож по металлу из диска циркулярной пилы

Мы с другом решили сделать ножи из одинаковой стали и одинаковой формы, но я делаю вручную, а он — электроинструментами.

Мне было интересно, сколько времени у меня уйдет на то, чтобы сделать нож по бетону или металлу, используя лишь надфили и дрель и свои руки. Результат меня очень порадовал.

Шаг 1: Шаблон

Я старался сделать нож из диска циркулярной пилы как можно больше. Сначала из тонкого картона вырезаем шаблон, затем обводим его тонким маркером на диске. Если обводить шаблон обычным маркером, толщина линии при вырезании полотна ножа может стать причиной кривизны контура.

Шаг 2: Грубая заготовка

Теперь вырезаем нож из алмазного диска, закрепленного на рабочем столе, часть с абрисом ножа. Если вы раньше не пользовались ножовкой по металлу, помните, что ее надо располагать зубьями от себя и полотно должно быть хорошо закреплено. Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Ножовка режет прямым ходом, поэтому убедитесь, что диск закреплен правильно.

Шаг 3: Делаем вспомогательные прорези

Чтобы легче было вырезать изогнутый контур, сделайте несколько вспомогательных перпендикулярных прорезей на всем протяжении изгиба, вплоть до ручки. Затем получившуюся гребенку срежьте ножовкой по металлу, держать ее нужно под небольшим углом.

Шаг 4: Дорабатываем заготовку надфилем

Чтобы довести заготовку до нужной формы, я взял кусок доски 5х10 см и прижал к нему заготовку струбциной. Это позволяет спокойно обрабатывать заготовку надфилем, так как она надежно закреплена. Надфилем удобно обрабатывать места, требующие точных и осторожных движений. Обух имеет легкий изгиб, его можно проверять плоской стороной надфиля. Если обух прямой, вы это сразу увидите.

Шаг 5: Тонкая доработка формы

Чтобы довести форму ножа до нарисованной, я использовал несколько разных надфилей. Заготовка выглядит почти готовым ножом, заусенцев почти не видно. Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Если где-то заметите пробелы, обновите маркером нанесенный контур и продолжайте шлифовать, пока контур ножа не совпадет с рисунком. Фото шлифовки отсутствуют, но я ее проводил: начал с абразива 150 грит, постепенно меняя до 220 грит.

Шаг 6: Сверлим отверстия

Отмечаем и сверлим отверстия для шпилек.

Шаг 7: Отмечаем середину лезвия

Маркером отмечаем длину лезвия ножа из дисковой пилы. Затем возьмите сверло такого же номера, что и толщина лезвия и приставьте к лезвию – так вы определите среднюю линию. Оставьте царапину сверлом по всей длине (на фото не очень хорошо видно). Эта линия очень поможет вам шлифовать спуск, чтобы лезвие не пошло волной или не перекосилось на одну сторону.

Шаг 8: Делаем на лезвии спуск

Для обозначения спуска я использовал рашпиль – и понял, что вручную я его ровно сделать не смогу. Я решил сделать более плавный угол спуска и начал снимать металл от кромки к ребру. Так как опыта у меня совсем нет, я действовал очень осторожно. Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Когда сделаете спуск под нужным углом, отшлифуйте всю заготовку наждачной бумагой 220 грит.

Шаг 9: Готовое лезвие

На фото заготовка с законченной формой и отшлифованная, готовая к закаливанию.

Шаг 10: Закалка лезвия

Сначала я хочу сказать, что я не рекомендую закалку в открытом пламени, хотя многие и говорят, что так делали и все нормально. Я считаю этот способ опасным, поэтому я закаливал нож в своем мини-горне. Если у вас нет такого, то можно закалить заготовку на заказ. Мои действия с мини-горном: сначала я развел костер, затем, использовав фен с надетой на него трубой, раскалил угли докрасна, и поместил заготовку в пламя. Когда она нагрелась до такой степени, что перестала магнитить, я остудил ее в арахисовом масле. На последней фотографии показан нож после закалки.

Шаг 11: Отпускаем металл

Теперь нужно отпустить металл. Для этого сначала очистите заготовку ножа от слоя окалины, образовавшейся во время закалки. Прогреваем духовку до 190°С, и помещаем туда заготовку ножа на один час. Через час выключите духовку и оставьте остывать, не открывая дверцу.

Через час выключите духовку и оставьте остывать, не открывая дверцу.

Как только заготовка остынет до такой температуры, что ее можно будет взять в руки, достаньте заготовку ножа. После отпуска металл приобрел светлый или светло-бронзовый оттенок. Теперь шлифуйте заготовку, начав с наждачной бумаги 220 грит и постепенно меняя абразивность до 400 грит. Я шлифовал заготовку в одном направлении – от ручки до острия, это придало поверхности металла однородный вид.

Шаг 12: Начинаем делать ручку

Обведите контур заготовки фломастером на рейке. Сжав рейку и обрезок доски 5х10 см струбцинами, я отпилил два кусочка, толщиной по 6 мм каждый (хотя можно было этого и не делать, а выпиливать заготовки прямо из целиковой рейки). Затем я выпилил две половины рукоятки.

Шаг 13: Дорабатываем рукоятку

Тщательно отшлифовываем те стороны деревянных частей рукоятки, которые будут склеиваться с металлом. Чтобы половины рукоятки приклеились вплотную к металлу, они должны быть максимально ровными, между металлом и древесиной не должно быть щелей и карманов. На этом же этапе я окончательно выбрал форму рукоятки.

На этом же этапе я окончательно выбрал форму рукоятки.

На одной части рейки обводим хвостовик заготовки ножа, затем лобзиком выпиливаем заготовку рукоятки. Обводим эту заготовку маркером на другой рейке и тоже выпиливаем. Так у вас получатся две практически идентичные половины рукоятки. На последней фотографии примерка заготовок к хвостовику ножа, чтобы убедиться, что весь хвостовик будет закрыт древесиной.

Шаг 14: Формируем гарду

Теперь снова шлифуем и доводим форму. Очень важно вывести на этом этапе гарду (больстер), так как потом, после приклеивания половин рукоятки, подступиться к ней будет очень сложно, на металле обязательно останутся повреждения. Гарду шлифуйте, меняя номер наждачной бумаги до 800 грит, она должна быть приведена к окончательной готовой форме до приклеивания рукоятки.

Шаг 15: Сверли отвертстия

Теперь приступайте к сверлению отверстий под шпильки. Для этого просверлите одно отверстие, и вставьте в него сверло того же номера, что и то, каким сверлили. Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Это нужно, чтобы хвостовик случайно не сдвинулся относительно деревянной заготовки при сверлении второго отверстия. Также сверлим отверстия во второй деревянной заготовке рукоятки.

Шаг 16: Делаем шпильки

От прутка 5 мм из нержавеющей стали отпиливаем два кусочка, из них сделаем шпильки. Прежде чем нанести клей, покройте клинок защитным покрытием (я использовал изоленту). Поверхности всех склеиваемых деталей протрите ацетоном или спиртом, чтобы убрать пыль и сор, и чтобы обезжирить их.

Шаг 17: Клеим рукоятку

Когда все детали просохли после очистки, я замешал эпоксидку и щедро нанес ее на деревянные части рукоятки и на шпильки. Затем зажимаем рукоятку струбцинами и оставляем на сутки.

Шаг 18: Завершаем форму рукоятки

Когда клей просохнет, отрежьте выступающие части шпилек ножовкой. Теперь напильником обработайте рукоятку, чтобы наметить окончательную форму.

Шаг 19: Шлифуем рукоятку

Когда вы придадите рукоятке форму, приближенную к окончательному виду, начинайте шлифовать ее надфилями, а затем и наждачной бумагой, постепенно повышая число грит (я остановился на бумаге 600 грит)

Шаг 20: Обрабатываем рукоятку маслом

После достаточно длительного процесса шлифовки, я, наконец, получил нужную мне форму рукоятки и гладкость поверхности. Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Затем я очистил поверхность рукоятки ацетоном, а после нанес пять слоев тунгового масла.

Шаг 21: Точим лезвие

Лезвие ножа я заточил на своем шлифовальном блоке (меняя на нем наждачную бумагу 1000, 1500 и 2000 грит). Также я использовал кусок кожи для правки лезвия.

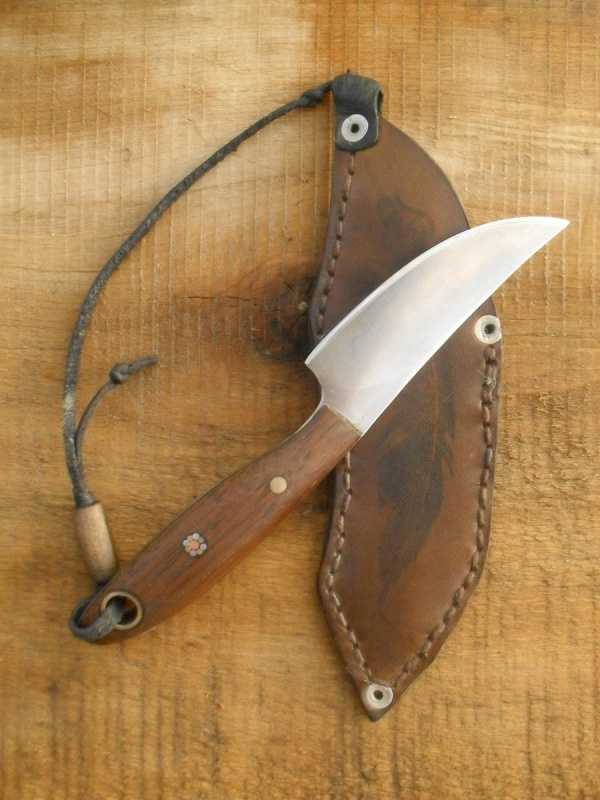

Шаг 22: Нож готов

На фото готовый нож. Хотя его изготовление было достаточно сложным, результат очень радует.

Шаг 23: Бонус

Я сделал еще два ножа, но уже не вручную, а с помощью электроинструментов. Могу сказать, что времени ушло практически втрое меньше, чем на первый нож.

Что можно сделать из сверла — РИНКОМ

Что можно сделать из сверла — РИНКОМГлавная

Статьи

Что можно сделать из сверла Что можно сделать из сверла

6 июня 2018

Гирин Кирилл

В этой статье мы ответим на вопрос,

Содержание

Что можно сделать из сверла

-

Как сделать нож из сверла по металлу своими руками

-

Инструменты и материалы

-

Как сделать нож из сверла по металлу. Пошаговая инструкция

-

Этап 1. Нагрев и выравнивание

-

Этап 2. Ковка

-

Этап 3. Финишная обработка

-

-

Что еще умельцы делают из сверл по металлу

Как сделать нож из сверла по металлу своими руками

Инструменты из стали Р6М5 отлично подходят для изготовления ножей из-за возможности ковки при невысокой температуре. Из сверл по металлу в домашних условиях делают как бытовые модели, так и авторские изделия. Расскажем о технологии в деталях.

Расскажем о технологии в деталях.

|

Режимы обработки стали Р6М5 |

Температура |

|

Закалка в масле |

1230 °C |

|

Нижняя температура обработки |

860 °C |

|

Начальная температура ковки |

1160 °C |

Инструменты и материалы

-

Для того, чтобы сделать нож из сверла по металлу, вам понадобятся следующие материалы и инструменты.

-

Горн. Его можно сделать из огнеупорных кирпичей.

Для подачи воздуха подойдет пылесос.

Для подачи воздуха подойдет пылесос.

-

Газовый ключ. Понадобится для выравнивания сверла.

-

Наковальня. Можно использовать кусок рельсы или иную металлическую деталь с ровной поверхностью.

-

Молот. Подойдет инструмент с весом головки от 400 до 600 г.

-

Тиски.

-

Бытовой шлифовальный станок. Его можно заменить болгаркой.

-

Уголь (для горна).

Изготовление ножа из сверла по металлу. Пошаговая инструкция

Изготовление ножа из сверла по металлу проходит в 3 этапа.

Этап 1. Нагрев и выравнивание

-

Поместите сверло в горн.

-

Подождите, пока оно нагреется до нужной температуры.

Понять это можно по равномерному красному цвету.

Понять это можно по равномерному красному цвету.

-

Быстро извлеките сверло из горна и закрепите в тисках.

-

Выровняйте инструмент при помощи газового ключа.

Фотография №1: выравнивание сверла

Обратите внимание! Выравнивать сверло лучше в несколько подходов. Так вы избежите трещин и разломов.

Этап 2. Ковка

Придайте заготовке нужную форму. Чтобы сделать из выровненного круглого сверла плоский нож, потребуется несколько часов (2–4). Ковку начинайте с хвостовика.

Обратите внимание! Если заготовка приобретет вишневый цвет, поместите ее обратно в печь для дополнительного нагрева. Это нужно для того, чтобы металл не раскололся.

Фотография №2: ковка

Этап 3. Финишная обработка

Придайте заготовке окончательную форму при помощи шлифовального станка и сделайте рукоятку.

Фотография №3: готовый нож

Что еще умельцы делают из сверл по металлу

Еще из сверл по металлу мастера делают следующие инструменты и приспособления.

-

Ковырялки и кернеры.

-

Оправки.

-

Резцы для внутренних шпон пазов.

-

Иглы.

-

Небольшие пальчиковые фрезы.

-

Резцы для расточных головок.

-

Фрезы-граверы для самодельных станков с ЧПУ и пр.

От старого или сломанного сверла также можно отрезать хвостовик и с его помощью сделать удлиненный инструмент.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

12 января 2023

Рейтинг сверлильных станков

27 апреля 2022

Как выбрать сверло

18 марта 2022

Как сделать шестерню?

10 января 2022

Сверление рельс

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина СравнитьВход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Сравнение твердости и прочности промышленных лопаток

Когда речь идет о промышленных лезвиях, ударная вязкость и твердость являются двумя важными характеристиками материала режущего инструмента. Существует несколько различных тестов, которые производители используют для определения твердости и ударной вязкости материалов лезвия, включая испытания на растяжение и удар, которые могут многое сказать о том, как лезвие будет работать в реальных условиях.

Твердость и ударная вязкость всегда конкурируют друг с другом в любом материале, поэтому важно понимать разницу между этими двумя свойствами и как достичь идеального баланса. Это руководство по сопоставлению твердости и ударной вязкости поможет вам понять, как выбрать правильный материал лезвия и лучший тип стали для резки.

Здесь мы также рассмотрим уникальные процессы, которые делают York Saw & Knife вашим лучшим выбором среди производителей лезвий, в том числе наш метод обратного проектирования для воссоздания вашего существующего лезвия с нуля, чтобы он соответствовал любому профилю или любой части оборудования.

Что такое твердость?

Твердость – это способность материала сопротивляться деформации под нагрузкой. Более конкретно, твердость измеряется способностью материала сопротивляться вдавливанию материала, который тверже, чем он.

Когда о материале говорят, что он твердый, это означает, что он обладает лучшей износостойкостью, чем другие материалы того же класса. Например, некоторые твердые металлы, такие как нержавеющая сталь, считаются более твердыми, чем нелегированное железо, потому что, когда инженеры проводят тест Роквелла, вдавливаемый материал не проникает в нержавеющую сталь так глубоко, как в нелегированное. железо.

Более твердые материалы обладают многими преимуществами по сравнению с более мягкими, но имеют и некоторые недостатки. Хотя материал может быть твердым, он может стать хрупким и более восприимчивым к усталости, что приводит к микротрещинам при высоких циклических нагрузках. По этой причине важно учитывать применение материала, так как это должно определять желаемую твердость или мягкость материала для данной цели.

Более твердые материалы лучше сопротивляются деформации, чем более мягкие. В таких сложных операциях, как резка, пиление, резка и рубка, более твердые материалы лучше сохраняют свою форму и дольше сохраняют режущую кромку. Если материал слишком тверд для данного применения, он может испытывать трещины под напряжением и преждевременно выходить из строя из-за своей неспособности поглощать энергию, связанную с задачей, для которой он был разработан.

Как измерить и проверить твердость

Существует множество различных тестов, которые инженеры используют для измерения твердости материала. Некоторые из наиболее распространенных методов:

- Тест Роквелла

- Тест Бринелля

- Тест по Виккерсу

- Тест Кнупа

Каждое из этих испытаний проводится примерно одинаково, во всех случаях индентор вдавливается в материал на стандартное время, а затем отпускается. После вдавливания инженеры измеряют размер вмятины и рассчитывают соответствующий показатель твердости для данного теста.

Тест Роквелла

В тесте на твердость по Роквеллу используется конический индентор. Это наиболее распространенный тест, используемый для определения твердости различных типов стали. Однако тест Роквелла не идеален для неровных материалов с высоким уровнем неоднородности поверхности. Как правило, если вариации поверхности превышают диаметр индентора, инженеры будут использовать более надежные варианты испытаний, такие как тест Бринелля.

Тест Бринелля

В тесте Бринелля используется более крупный сферический индентор с высокими испытательными нагрузками около 3000 кгс. Это предпочтительный тест для материалов с большими несоответствиями в их структуре, таких как конструкционные пиломатериалы. Инденторы большего размера помогают усреднить неоднородности материала и обеспечивают более точное представление о его твердости.

Тест Виккерса

Тест на твердость по Виккерсу был разработан для определения твердости очень легких и ковких материалов. В диапазоне испытательных усилий от 10 г до 1 кг тест Виккерса позволяет добиться гораздо меньших и более точных проколов в более мягких материалах по сравнению с другими методами испытаний. Индентор, используемый в тесте Виккерса, представляет собой квадратную пирамиду с довольно пологим наклоном, что предотвращает слишком глубокое прокалывание материала.

В диапазоне испытательных усилий от 10 г до 1 кг тест Виккерса позволяет добиться гораздо меньших и более точных проколов в более мягких материалах по сравнению с другими методами испытаний. Индентор, используемый в тесте Виккерса, представляет собой квадратную пирамиду с довольно пологим наклоном, что предотвращает слишком глубокое прокалывание материала.

Тест Кнупа

Испытание на твердость по Кнупу является наиболее распространенным методом испытания очень мягких и тонких материалов, таких как золото. Индентор похож на пирамидальную версию, используемую в тесте Виккерса, но более вытянут по одной оси, что придает ему прямоугольную форму. Форма испытательного индентора Кнупа помогает ему распределять нагрузку по большей площади. Это предотвращает его проникновение в материалы так же глубоко, как остро заточенные инденторы.

Примеры твердых материалов для промышленных лезвий

Твердые материалы способны противостоять царапинам и вмятинам легче, чем более мягкие материалы. Твердость является критическим свойством материалов, используемых в таких приложениях, как резка или пиление, где лезвия должны постоянно резать, срезать или рубить другие материалы, которые намного мягче.

Твердость является критическим свойством материалов, используемых в таких приложениях, как резка или пиление, где лезвия должны постоянно резать, срезать или рубить другие материалы, которые намного мягче.

Само действие резки или рубки означает, что материал, выполняющий резку, должен быть в состоянии сопротивляться деформации лучше, чем разрезаемый. Во многих случаях ожидается, что режущий материал сохранит свою режущую кромку и останется в эксплуатации в течение нескольких тысяч циклов, прежде чем кромка потребует обслуживания.

Обычные материалы для промышленных лезвий, такие как высокоуглеродистая и нержавеющая сталь, измеряются по шкале Роквелла С. Испытание на твердость по Роквеллу обычно используется для этих типов материалов лезвия, потому что размер, форма и твердость индентора в сочетании с приложенными испытательными усилиями обеспечивают высокоточное измерение твердости, особенно при сравнении различных типов легированных черных металлов. Эффективность шкалы Роквелла C во многом обусловлена относительно постоянными характеристиками поверхности и отсутствием значительных изменений поверхности, наблюдаемых во многих материалах лопастей.

Самым твердым материалом на Земле является алмаз, который на первый взгляд может показаться лучшим режущим материалом, поскольку ничто другое не является достаточно твердым, чтобы деформировать его. Однако на практике чрезвычайно твердые материалы, такие как алмаз или вольфрам, быстро растрескиваются и разрушаются после повторяющихся циклических операций резания. Способность выдерживать многократное использование без образования трещин — еще одно качество, столь же важное для резки материалов, как и твердость. Это свойство известно как жесткость.

Что такое прочность?

Когда речь идет о режущих инструментах и свойствах их материалов, двумя наиболее важными качествами являются твердость и ударная вязкость. Критически важным для понимания концепции соотношения твердости и ударной вязкости является знание того, что эти свойства, как правило, обратно пропорциональны — по мере увеличения твердости обычно снижается ударная вязкость, и наоборот.

Наличие достаточной прочности жизненно важно для режущих инструментов, поскольку это позволяет ножу или лезвию выполнять повторяющиеся разрезы, часто под большими нагрузками, сохраняя при этом целостность и недеформированность. Если материал лезвия недостаточно прочный, он не может поглощать силы и удары, связанные с работой, а просто очень быстро трескается, скалывается или безвозвратно деформируется.

Если материал лезвия недостаточно прочный, он не может поглощать силы и удары, связанные с работой, а просто очень быстро трескается, скалывается или безвозвратно деформируется.

В идеальном мире режущий материал должен иметь как самые твердые, так и самые прочные механические свойства. Однако в природе обнаружено, что почти все очень твердые материалы имеют низкую ударную вязкость, в то время как очень прочные, как правило, не очень твердые.

Чтобы обойти это, инженеры создали гибридные материалы, такие как углеродное волокно. Поскольку углерод обладает исключительной прочностью, но очень хрупок, в углеродном волокне используются нити, сплетенные вместе в матрицу, которая намного более гибкая и долговечная, чем большие куски углерода.

Аналогичным образом, при работе с материалами, используемыми при резке, разработчики материалов обычно покрывают более жесткие и мягкие металлы керамическими или другими металлическими покрытиями для упрочнения поверхности лезвия. Этот процесс сохраняет преимущество более мягкого материала под ним, который может поглощать силы, связанные с резкой, и оставаться неповрежденным. Однако из-за сверхтвердого покрытия лезвие по-прежнему устойчиво к царапинам и легко врезается в более мягкий материал при резке, рубке или стрижке.

Этот процесс сохраняет преимущество более мягкого материала под ним, который может поглощать силы, связанные с резкой, и оставаться неповрежденным. Однако из-за сверхтвердого покрытия лезвие по-прежнему устойчиво к царапинам и легко врезается в более мягкий материал при резке, рубке или стрижке.

Как измерить и проверить прочность

Разработчики материалов и инженеры измеряют прочность материалов несколькими различными способами. Двумя наиболее популярными испытаниями, которые указывают на ударную вязкость материала, являются стандартное испытание на растяжение и испытание на удар.

Испытание на растяжение включает в себя растяжение куска металла, например любого типа стали, до тех пор, пока он не будет разорван испытательной машиной. После испытания сила, использованная для разрыва материала, отображается в зависимости от величины деформации, которой материал подвергся во время испытания. Испытание на удар включает в себя нагрев или охлаждение металла до различных температур, а затем проверку того, насколько хорошо этот материал может выдержать или поглотить удар от испытательного устройства.

Ниже представлено более подробное сравнение двух испытаний на ударную вязкость.

Испытание на растяжение

Испытание на растяжение является наиболее распространенным методом сравнения прочности, твердости и ударной вязкости, потому что данные, собранные во время испытания, могут быть использованы для понимания материала. Испытание в первую очередь измеряет, насколько сильно деформируется материал по мере того, как к нему прикладывается все большая и большая сила, раздвигая его с обоих концов. После испытания измеренное значение силы растяжения преобразуется в единицы напряжения и наносится на график в зависимости от деформации или расстояния, на которое металл деформировался под действием силы.

Затем инженеры измеряют площадь под кривой, которая дает количество энергии на единицу объема, которому материал способен сопротивляться при растягивающей нагрузке. Эта энергия на единицу объема является отличным показателем того, насколько прочным будет материал и насколько хорошо он будет сопротивляться усталостным напряжениям при резке, пилении или рубке.

Испытание на удар

Испытание на удар включает в себя изменение температуры, предоставляя важные данные, используемые в промышленных условиях из-за широкого диапазона температур в этих средах. Во время испытания на удар металлический образец помещается на пути большого качающегося топора, который затем высвобождается с заданной высоты и врезается в образец. Топор действует как маятник — расстояние, которое он проходит мимо металлической детали, используется для определения того, насколько прочным или устойчивым к энергии удара является материал.

Испытание на удар показывает, насколько важна температура для ударной вязкости материалов. Когда материалы охлаждаются, особенно до температуры ниже точки замерзания, многие из них испытывают значительное снижение ударной вязкости. Они становятся хрупкими и легко растрескиваются при испытании на удар. Как правило, чем прочнее материал, тем более пластичным и устойчивым к ударам он будет даже при более низких температурах по сравнению с более хрупкими аналогами.

Примеры прочных материалов для промышленных лопастей

Термин «твердый» является относительным, поскольку ударная вязкость всегда должна сочетаться с прочностью в любом заданном приложении — даже при сравнении твердости и ударной вязкости стали. При распиливании, резке и рубке диапазон материалов, которые считаются прочными, включает:

- Стали со средним и высоким содержанием углерода

- Нержавеющая сталь

- Высоколегированные стали

При обработке черных металлов, используемых при механической обработке или резке, основное внимание уделяется способности металла сопротивляться усталостному растрескиванию после многих циклов резания, но лезвие также должно сохранять свою режущую кромку достаточно долго, прежде чем потребуется обслуживание.

В черных металлах добавление углерода делает металл намного прочнее, тверже и более устойчивым к деформации под нагрузкой. Добавление слишком большого количества углерода после идеальной точки делает металл слишком твердым и более склонным к разрушению. Углеродистая сталь со слишком большим количеством углерода также может иметь тенденцию к разрушению или разрыву на части при нагрузке, а не к медленной деформации с течением времени. Это создает некоторые проблемы с безопасностью при использовании металлов, которые слишком тверды или хрупки для применений, связанных с многочисленными ударами под действием циклических или повторяющихся сил.

Углеродистая сталь со слишком большим количеством углерода также может иметь тенденцию к разрушению или разрыву на части при нагрузке, а не к медленной деформации с течением времени. Это создает некоторые проблемы с безопасностью при использовании металлов, которые слишком тверды или хрупки для применений, связанных с многочисленными ударами под действием циклических или повторяющихся сил.

Идеальный материал содержит достаточное количество углерода и других легирующих элементов, чтобы сделать его очень твердым по сравнению с материалами, которые он режет или рубит, но при этом пластичным и достаточно прочным, чтобы противостоять силам, с которыми лезвие сталкивается при обычном использовании. Естественно, лезвие всегда должно быть достаточно прочным, чтобы оно постепенно изгибалось и деформировалось, если его нагружают сверх допустимых напряжений, а не ломалось сразу, поскольку это обеспечивает безопасную рабочую среду.

Изготовленные на заказ промышленные полотна от York Saw & Knife

Очень важно иметь ноу-хау материалов и производственные возможности для достижения наиболее оптимального сочетания твердости и прочности в промышленных лезвиях. York Saw & Knife использует широкий спектр металлов в процессе производства промышленных лезвий, в том числе:

York Saw & Knife использует широкий спектр металлов в процессе производства промышленных лезвий, в том числе:

- Высокоуглеродистая сталь

- Нержавеющая сталь

- Цельный карбид

- Керамика

- 52100 Высокоуглеродистая хромистая легированная сталь

- Сталь молибденовая быстрорежущая М-2

- Инструментальная сталь с высоким содержанием хрома и углерода D-2 закалки на воздухе

- CPM 10V инструментальная сталь с высоким содержанием ванадия

York Saw & Knife формирует, формирует, обрабатывает и режет любой из вышеперечисленных материалов на различные профили лезвий, используя различные производственные процессы. Мы специализируемся на двух процессах: гидроабразивной резке и лазерной резке:

- Гидроабразивная резка: Гидроабразивная резка с использованием струи воды под высоким давлением до 50 000 фунтов на кв. дюйм обеспечивает достаточную мощность для разрезания твердых металлов и получения сложных, высокоточных профилей лезвий, разработанных в соответствии с любыми требованиями, предъявляемыми к вашей области применения.

- Лазерная резка: Используя усиленный свет, наша команда делает высокоточные разрезы в металле. Лазерная резка позволяет нам создавать многие конструктивные особенности, которые недоступны при использовании только обычных операций обработки.

York Saw & Knife также может реконструировать ваше существующее лезвие или нож, точно подобрав его материал и дизайн. Если на вашем предприятии есть старое оборудование с лезвиями, которые больше не производятся или не продаются, наш процесс обратного проектирования может помочь.

В ходе обратного проектирования наши дизайнеры проводят оптический анализ, чтобы определить характеристики лезвия. Затем они проводят тест на твердость по Роквеллу, чтобы точно определить тип металла, из которого состоит ваше лезвие. Наконец, наша команда измеряет ваше лезвие и переделывает его до тех пор, пока не будет воссоздано оригинальное лезвие.

Узнайте больше о нашем процессе производства лезвий на заказ, связавшись с York Saw & Knife сегодня.

Выберите пилу и нож York Saw & Knife для своих промышленных полотен

Найдите идеальный баланс между твердостью и прочностью для лезвий ваших промышленных машин, когда вы решите работать с York Saw & Knife для вашего индивидуального дизайна промышленных лезвий. Наша команда инженеров будет работать с вами, чтобы выбрать наилучший материал для ваших задач резки и обеспечить правильные уровни твердости и ударной вязкости в соответствии с вашими потребностями.

Имея более чем 100-летний опыт производства лезвий, York Saw & Knife — ваш лучший выбор для высококачественных, прочных и долговечных лезвий для станков, изготовленных в США. Свяжитесь с нами сегодня, чтобы узнать больше о нашем процессе производства лезвий на заказ или запросите предложение. для ваших потребностей лезвия. Позвоните нам по телефону 1-800-233-1969, чтобы поговорить с представителем York Saw & Knife.

Из какой стали изготавливаются дисковые пилы?

Среди нескольких доступных ручных электроинструментов, таких как угловые шлифовальные машины, циркулярная пила является одной из самых популярных. Он имеет различные применения, и его лезвия кажутся особенно необычными в одном отношении: они не застревают в материале.

Он имеет различные применения, и его лезвия кажутся особенно необычными в одном отношении: они не застревают в материале.

Действительно, если есть какие-то проблемы с точностью или гладкостью реза, достаточно вынуть его из материала. Они достаточно мощные, чтобы резать кирпич, цемент и тяжелые металлы.

Дисковые пилы славятся своей выносливостью и прочностью, поэтому люди часто интересуются закалкой дисковых пил.

Хотя это зависит от метода производства и материала, используемого для изготовления лезвий, фактом является то, что большинство циркулярных пил, представленных на рынке, закалены.

Содержание

Из какого типа стали изготавливаются полотна для циркулярных пил? В основном изготавливается из высокоуглеродистой стали или даже из комбинации других сталей, в зависимости от назначения лезвия. Перед началом производственного процесса очень важно определить, из какой твердой стали изготовлены лезвия.

Вы должны знать, что процесс производства лезвий чрезвычайно сложен и включает в себя несколько процессов, последним из которых является закалка стали сразу после ее резки. Однако что такое закалка и как она повлияет на работу циркулярной пилы?

Назначение пилы определяет сталь, используемую в процессе изготовления. Чтобы резать такие предметы, как стволы или бетон, твердость лезвия должна быть правильной. В то время как гибкость лезвия имеет решающее значение в жизни, твердость лезвия определяет, прорежет ли лезвие что-либо.

Чтобы лучше понять все, мы должны сначала определить сорта стали, которые могут быть использованы для создания лезвия, и процесс создания круглого лезвия из стали. Ниже приведен список типов стали.

Щелкните здесь для просмотра

Он называется Woodwork101. База данных 90 145 подробных видеороликов и чертежей в кристально чистом, аппетитном HD, которая возьмет вас за руку и покажет, что домашние проекты, выполненные правильно, просты, увлекательны и всегда высшего качества… мгновенно превращает мечту в реальность. Получение идеальной сборки каждый раз.

Получение идеальной сборки каждый раз.

Типы стали, используемые для дисковых пил:

Дисковые пилы могут быть изготовлены из различных типов стали. Это полностью зависит от назначения и конструкции лопастей.

- Пилы с твердосплавными напайками изготовлены из высокоуглеродистой стали (1075Cr1).

- Высокое содержание углерода и добавление ванадия (80CrV2) используются для создания прочных, больших и устойчивых к растрескиванию лезвий.

- Хром-ванадий — это материал, который используется для изготовления фрикционных пил.

- В зависимости от области применения и материала, подлежащего резке, для изготовления горячерезных пил могут использоваться несколько видов стали.

- Четыреста двадцать различных типов нержавеющей стали используются для изготовления ножей для нарезки пищевых продуктов.

- Для бытового использования предпочтительна нержавеющая сталь 440B.

- Dim05 Быстрорежущая сталь используется в производстве пил из быстрорежущей стали.

- Диски для продольной резки : Эти диски содержат небольшое количество зубьев, некоторые всего 16, в то время как другие имеют более 40. Меньшее количество зубьев обеспечивает более агрессивную резку и более крупные ломтики.

- Ножи для обрамления : Ножи для обрамления тесно связаны с лезвиями для продольной резки. Кроме того, эти лезвия имеют небольшое количество зубьев, часто 24, и предназначены для выполнения сильных и быстрых резов. Диски для продольной резки и рамы подходят для условий, когда скорость и объем имеют приоритет над точностью.

- Диски для торцовки . Эти лезвия имеют большее количество зубьев. Довольно часто эти полотна имеют количество зубьев от 60 до 80. Увеличенное количество зубьев позволяет выполнять более точные и чистые пропилы в древесине.

- Фанерные полотна: У этих полотен самое большое количество зубьев по сравнению с любым коммерческим пильным полотном. Часто лезвия имеют более 100 зубьев. Цель этих лезвий состоит в том, чтобы получить максимально точный срез с наименьшим количеством повреждений или разрывов древесины.

Щелкните здесь для просмотра

Мой друг-деревообработчик поделился со мной этим видео Ральфа Чепмена, которое помогло ему настроить свою мастерскую.

Видео объясняет преимущества руководства Ральфа Чепмена об открытии доступной мастерской и предотвращении наиболее распространенных ошибок, которое предлагает всем, кто интересуется деревообработкой.

Дисковые пилы имеют значительные преимущества Как было сказано ранее, использование дисковой пилы и ее дисков дает различные преимущества. Часто это зубчатые металлические диски, которые подходят для резки различных материалов, таких как дерево, металл или оргстекло.

Какое самое важное преимущество этих лезвий? Они полностью безопасны, и при надлежащих мерах защиты они не могут быть повреждены.

Дополнительно у вас не возникнет проблем с плавностью работы. Даже если лезвие застрянет, вы можете легко снять его и продолжить работу, что является основным отличием этих пил от пил, которые можно найти на угловых шлифовальных машинах или даже другом силовом оборудовании.

Кроме того, если вы знакомы с дисковыми пилами, вы знаете, что прямая и точная резка требует практики. Однако, если вы овладели искусством использования циркулярной пилы с высококачественным пильным полотном, вы сможете резать практически все, включая прочную сталь.

Как сделать пильные полотна Пильное полотно изготавливается с использованием различных процессов и процедур. Это шестиэтапный процесс, который превращает стальные листы и рулоны в круглые лезвия. Ниже приведены этапы превращения необработанной стали в клинок, который все обожают.

- Резка стали

Когда сталь доставляется на завод или место производства, она бывает в виде листов или рулонов. Резка стальных листов является начальным этапом изготовления лопастей. Безусловно, резка стали сама по себе является искусством, поскольку ее нельзя разрезать на стандартном оборудовании. Однако современные технологии позволяют производить точную нарезку лезвий с помощью лазерного станка. В аппарате используется высокоинтенсивный CO2-лазер. Внешний вид лезвий должен быть указан в САПР, приложении для автоматизированного проектирования, которое машина использует для резки лезвий.

- Закалка

После обрезания лезвий до нужной формы следующим шагом является их нагрев, чтобы они приблизились к готовности. Поверхность необработанной стали распределена неравномерно по характеристикам и внешнему виду. Процедура термической обработки закаляет и укрепляет сталь, делая ее более устойчивой к нагрузкам. Стальные лезвия нагреваются до температуры от 860 до 1100 градусов по Цельсию, в зависимости от типа стали, используемой для создания круглого лезвия.

Стальные лезвия нагреваются до температуры от 860 до 1100 градусов по Цельсию, в зависимости от типа стали, используемой для создания круглого лезвия.

Процедура состоит из четырех этапов. На первом этапе вы нагреваете сталь до максимальной температуры, которая зависит от стали и желаемой формы лезвия. Второй этап включает в себя быстрое охлаждение лезвия после того, как оно раскалится докрасна. Это сделано для того, чтобы сделать достаточно сложным. На третьем этапе вы снижаете твердость лезвия, чтобы продлить срок его службы. Вы загрузите лезвия и осторожно нагреете их до температуры от 350 до 560 градусов по Цельсию, в основном в зависимости от материала. Шаг 4 влечет за собой постепенное охлаждение лезвий.

- Выравнивание лезвия

Прямые лезвия необходимы для резки по такой прямой линии. Эта фаза процедуры гарантирует, что лезвия не повредят разрезаемый материал. Современные технологии позволяют механически выпрямлять лезвия с помощью таких станков, как PSR 1200. Однако традиционный метод включал закалку материала кувалдой. Когда сталь раскалялась докрасна, молотком выравнивали поверхность.

Однако традиционный метод включал закалку материала кувалдой. Когда сталь раскалялась докрасна, молотком выравнивали поверхность.

- Полировка

После того, как поверхность лезвия выпрямлена, начинается этап полировки. Затем поверхность лезвия полируется и шлифуется, чтобы обеспечить равномерное распределение твердости по поверхности лезвия. Этот этап раньше выполнялся вручную, но для оценки требовался очень опытный глаз. Тем не менее, современные технологии преодолели опасения.

- Финишная обработка

Обычно этот процесс называется типированием, но для ясности мы будем называть его покрытием. Как металл, сталь подвержена окислению. Чтобы избежать окисления поверхности, карбид вольфрама наносится на кончики лезвий с помощью компьютера. Это осуществляется с помощью машины для обеспечения равномерной индукции. Этот шаг гарантирует, что индукция происходит равномерно по всей поверхности.

- Заточка

После того, как вы завершили предыдущие этапы, выполняется последний шаг перед доставкой товара. Лезвия должны быть острыми, чтобы рубить предметы и иметь долгий срок службы. Наконечники автоматически затачиваются до достаточно острого острия, чтобы подрезать падающее перо.

Лезвия должны быть острыми, чтобы рубить предметы и иметь долгий срок службы. Наконечники автоматически затачиваются до достаточно острого острия, чтобы подрезать падающее перо.

Да, пильные диски изготовлены из закаленной стали. Это достигается размещением лезвия рядом с источником сильного тепла. Часто используемая температура составляет от 900 и 1100 градусов Цельсия, , который идеально подходит для закалки стальных лезвий. После того, как сталь была нарезана до нужного размера и формы, важно гарантировать, что она может выдерживать огромную силу и работать более мощно.

Как обсуждалось ранее, начальным этапом является нагрев стального лезвия до очень высоких температур. После этого лезвие немедленно охлаждают, а затем снова нагревают до температуры 500 градусов по Цельсию. Процедура завершается повторным охлаждением лезвия, в результате чего получается прочное и надежное стальное лезвие.

Лезвия выпрямляются, полируются, затачиваются и покрываются после процесса закалки. Высокоуглеродистая сталь в сочетании с тщательной пошаговой процедурой производства, включающей закалку, обеспечивает превосходное качество и долговечность лезвий. Хотя лезвия должны быть твердыми, чтобы работать эффективно.

Подходят ли полотна для циркулярных пил для изготовления ножей?Да, почти все антикварные пилы сделаны из высокоуглеродистой стали, что делает их очень прочными. Если лезвие плохо держит заточку, нет необходимости изменять сталь, чтобы превратить его в пригодный для использования нож. Тем не менее, распиленные заготовки иногда бывают чрезмерно гибкими, и с этим можно справиться (или с этим).

Если вы заинтересованы в перепрофилировании устаревших пильных полотен для создания уникальных ножей ручной работы, вы можете взяться за эту работу и, возможно, добавить изготовление ножей в свой список успешных работ.

Вместо того, чтобы выбрасывать свои старые лезвия, вы можете превратить это в побочный проект и, возможно, продать эти сделанные на заказ лезвия за наличные, в зависимости от совершенства отделки.

Интересует Что делать со старыми дисками для циркулярных пил? Пожалуйста, прочитайте нашу статью на эту тему, нажав здесь.

Дисковые пилы из высокоуглеродистой стали?Да, диски для циркулярных пил изготовлены из высокоуглеродистой стали, которая является наименее дорогой и наиболее гибкой сталью, а это означает, что она менее подвержена разрушению при сцеплении, но значительно легче гнется, чем другие стали.

Имеют ли диски для циркулярных пил с твердосплавными наконечниками пригодную для использования сталь?Да, вы можете повторно использовать большую часть стали от дисковых пил с твердосплавными наконечниками. В большинстве случаев внутренняя часть лезвия используется повторно, а лишняя сталь удаляется.

Твердосплавные пильные полотна обладают целым рядом преимуществ, делающих резку более легкой и точной. Кроме того, эти инструменты могут помочь сэкономить время, труд, деньги и другие ценные ресурсы. Единственное, что нужно убедиться, это то, что вы получаете лезвие от надежного поставщика. На рынке представлено несколько твердосплавных режущих инструментов, из которых вы можете выбрать диски для циркулярных пил с твердосплавными наконечниками.

Единственное, что нужно убедиться, это то, что вы получаете лезвие от надежного поставщика. На рынке представлено несколько твердосплавных режущих инструментов, из которых вы можете выбрать диски для циркулярных пил с твердосплавными наконечниками.

Пружинная сталь обычно называется стальными пружинами, из которых изготавливаются стальные пружины, которые могут состоять из различных типов стали, таких как среднеуглеродистая сталь, низколегированная марганцевая или высокоуглеродистая сталь. Диски для циркулярных пил изготовлены из высокоуглеродистой стали, поэтому технически да, диски для циркулярных пил изготовлены из пружинной стали.

Есть причина, по которой лезвия действительно были почти полностью изготовлены из стали, поскольку у кузнецов была возможность сделать ее полунадежной.

Сталь никогда не была превзойдена в качестве материала для лезвий, тем более для лезвий, которые подвергаются сильному износу, например, основная часть тех, которые включены в спецификацию вопроса.

Для подачи воздуха подойдет пылесос.

Для подачи воздуха подойдет пылесос.

Понять это можно по равномерному красному цвету.

Понять это можно по равномерному красному цвету.