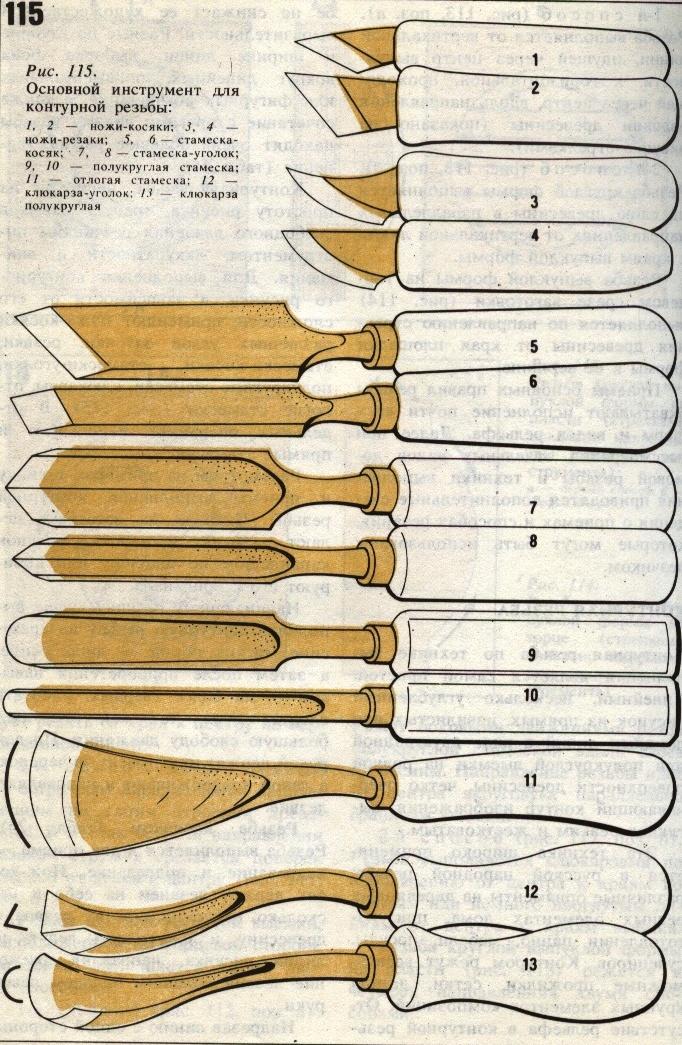

Как сделать резак по дереву своими руками: технология, виды резцов, пошаговая инструкция

alexxlab | 05.09.1985 | 0 | Разное

Резка фанеры своими руками — изготовление инструмента

Автор spiker На чтение 5 мин. Опубликовано

Содержание

- Что потребуется?

- Начинаем делать резак

- Более мощное устройство

Лазерная техника уже не является чем-то фантастическим. Сегодня с простейшими лазерными установками пользуются даже в быту. Например, различными станками и граверами. Если вы хотя бы раз записывали компьютерный диск, то тоже пользовались таким устройством. Резак, которым комплектуется такой привод, тоже работает на лазерном принципе. Если у вас есть старый привод, то из него можно сделать резак для работы с деревом. В этой статье мы расскажем, как сделать такой домашний инструмент.

Что потребуется?

Сделать лазерный резак по дереву своими руками нетрудно. Для этого вам понадобятся следующие материалы, инструменты и устройства:

- Обычная лазерная указка.

- Фонарик с батарейкой.

- Старый пишущий привод CD/DVD-RW.

- Набор обычных инструментов.

- Паяльник.

Ничего того, что сложно было бы достать нет. Конечно, с выходом флеш-памяти от дисков многие избавляются. Некоторые производители даже не стали комплектовать компьютеры и ноутбуки приводом. Но у вас наверняка еще где-то остался старый системный блок, укомплектованный таким резаком. Или даже сломанный привод, из которого можно извлечь головку.

Начинаем делать резак

Лазерная резка фанеры своими руками подразумевает воздействие сфокусированным лучом на небольшую площадь поверхности. Энергия, вырабатываемая при этом и способна прожечь дерево, а также некоторые другие материалы. Чтобы сделать резак, необходим источник испускания такого луча. Это может быть головка, пишущая диски.

Выбор пал на резак благодаря тому, что это самый мощный бытовой лазерный прибор. Он используется, чтобы выжигать дорожки на дисках. Но при небольшом усовершенствовании будет способен резать дерево. Нужен именно пишущий диск. Ведь головка, которая читает информацию на уже записанном диске, не обладает достаточной мощностью.

Нужен именно пишущий диск. Ведь головка, которая читает информацию на уже записанном диске, не обладает достаточной мощностью.

Осторожно извлеките лазерную каретку из дисковода, открутив ее крепления. Затем разберите каретку и извлеките лазер. Делайте это как можно аккуратнее, излучатель очень хрупкий и при неосторожном движении легко выйдет из строя. Вам нужно извлечь красный диод, именно он является источником луча, которым можно прожечь фанеру.

Теперь разберите лазерную указку. Наша цель – заменить ее излучатель на более мощный. Тот, что был извлечен из резака для дисков. Чтобы извлечь из лазерной указки внутренности, разберите ее на две части. Заменяя диоды, установите новый так, чтобы он точно располагался по центру отверстия. Иначе он будет жечь корпус. Лазерная резка фанеры таким резаком может и не пройдет, но сделать гравировку на мягких материалах им легко.

Чтобы эффективно использовать нашу лазерную установку необходимо увеличить напряжение. Именно поэтому в перечне инструментов был фонарик. Совместите его нижнюю «аккумуляторную» часть с верхней частью лазерной указки. Для этого вам понадобится паяльник. Готовым инструментом можно работать с фанерой. Чтобы увеличить мощность резака, удалите стекло, которое накрывает диод в указке. Оно гасит большую часть энергии. Но при использовании такого лазерного устройства, следите, чтобы на диод ничего не попало. Это может быстро вывести его из строя.

Совместите его нижнюю «аккумуляторную» часть с верхней частью лазерной указки. Для этого вам понадобится паяльник. Готовым инструментом можно работать с фанерой. Чтобы увеличить мощность резака, удалите стекло, которое накрывает диод в указке. Оно гасит большую часть энергии. Но при использовании такого лазерного устройства, следите, чтобы на диод ничего не попало. Это может быстро вывести его из строя.

Таким резаком можно работать с тонкой фанерой, картоном или пластиком. Для решения более серьезных задач можно усовершенствовать конструкцию. Для этого в электрическую цепь резака необходимо включить резисторы (2-5 Ом), конденсаторы (100 пФ и 100 мФ), специальное устройство, фокусирующее луч. Все это можно поместить в более прочный корпус. В идеале можно взять корпус от фонарика, выполненного из алюминия или нержавеющей стали.

Конденсаторы и резисторы включаются в такое устройство по простой схеме, которую легко найти на специализированных форумах. Их задача – обеспечение правильной подачи электроэнергии на излучатель. Если этого не сделать, излучатель сгорит.

Если этого не сделать, излучатель сгорит.

Более мощное устройство

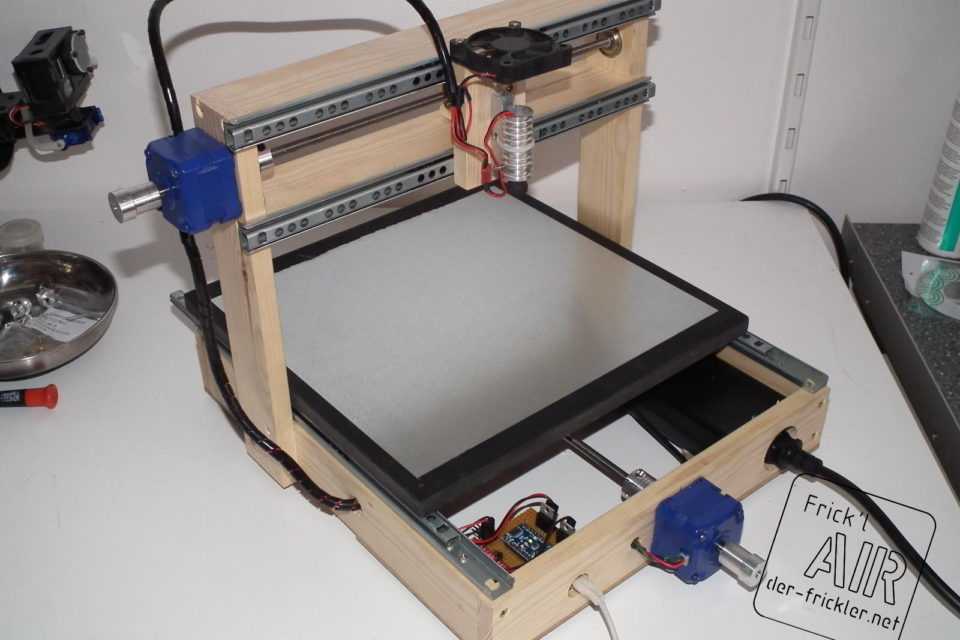

Сделать лазерный станок для резки фанеры своими руками сложно, но можно. Как и в случае с ручным резаком, главным элементом такого станка является лазерный излучатель. Чем его мощность выше, тем более прочные материалы он сможет резать. Для резки металла потребуется излучатель 60 Вт.

Для сборки станка потребуются следующие компоненты:

- Контроллер для связи компьютера с аппаратной частью станка.

- Излучатель, осуществляющий резку материалов.

- Электронная плата с дисплеем.

- Система охлаждения излучателя.

- Шаговые двигатели, для перемещения головки в двух положениях.

Станки, которые изготавливаются для работы с металлом, нуждаются в мощном основании. Усиленная рама гарантирует долговечность такой техники и отсутствие ошибок во время работы.

Благодаря компьютерному оснащению такого станка вы можете его использовать не только в качестве резака, но и гравера. Оснастив простейшей программой, такое оборудование сможет в автоматическом режиме переносить на материалы различные изображения, текст и т.п. Главное правильно подобрать глубину проникновения луча в материал.

Оснастив простейшей программой, такое оборудование сможет в автоматическом режиме переносить на материалы различные изображения, текст и т.п. Главное правильно подобрать глубину проникновения луча в материал.

Лазерный станок для фигурной резки или гравировки представляет собой конструкцию, головка которой перемещается по осям X и Y. То есть в двух плоскостях. Шаговые электродвигатели сегодня приобрести не составит большого труда. Поставщики такого оборудования на отечественный рынок посоветуют и какой контроллер использовать для их управления. При желании вы можете приобрести все в готовом виде. Но стоит это несколько дороже.

Двигатели монтируются на неподвижную часть рамы, а головка лазерного резака фиксируется на передвижных элементах рамы. Для передачи ей движения используются зубчатые ремни.

Сборка станка для лазерной резки очень важна. Но не менее важным является его настройка после проведения такой работы. Важно проверить точность наведения лазерной головки, надежность креплений, работу схемы и правильность выставляемых размеров. Самым сложным процессом в настройке станка для лазерной резки является выставка головки. Даже небольшое отклонение в районе десятых миллиметра может сказаться на точности резки.

Самым сложным процессом в настройке станка для лазерной резки является выставка головки. Даже небольшое отклонение в районе десятых миллиметра может сказаться на точности резки.

Более подробно об этом можно узнать в интернете. Например, на данной странице у вас есть возможность ознакомиться с тем, что из себя представляет резка фанеры https://novola.ru/lazernaya-rezka/faneri/ либо на другом ресурсе по вашему желанию.

Как сделать лазерный резак своими руками для резьбы по дереву и металлу

Главная > Самоделки своими руками > Потрошим DVD-привод или как сделать лазерный резак своими руками

Превратите лазерную указку в режущий лазер с излучателем от пишущего DVD! Это очень мощный (245 мВт) лазер, к тому же он идеально подходит по размеру к указке MiniMag.

Обращаем ваше внимание на то, что не все лазерные диоды (не все модели DVD или CD-RW) подходят для изготовления данного лазерного резака.

ОСТОРОЖНО! Как вы знаете, лазеры могут быть опасны. Никогда не наводите указатель на живое существо! Это не игрушка и обращаться с ним как с обычной лазерной указкой нельзя. Другими словами, не используйте его на презентациях или в игре с животными, не разрешайте детям играть с ним. Это устройство должно находиться в руках здравомыслящего человека, который осознает и отвечает за потенциальную опасность, которую представляет собой указатель.

Обращайтесь с лазерным излучением с крайней осторожностью. Любое попадание в глаза, за счёт преломления в хрусталике успевает выжечь несколько клеточек в глазу. Прямое попадание вызовет потерю зрения. Опасен также отражённый от зеркальной поверхности луч. Рассеянный не так опасен, но остроты зрению всё равно не добавляет.

С лазерным резаком можно проводить интересные опыты. Зажигание спичек не самый эффектный вариант. Можно прожигать бумагу, можно дистанционно лопать воздушные шарики на демонстрациях. Желательно шарик тёмного цвета, зелёный или синий, красный не лопается.

Сфокусированный луч оставляет на пластмассе чёрного цвета довольно глубокую борозду, а в прозрачном оргстекле в точке фокуса появляется небольшое пятно белого или зеркального цвета. Если такой диод приделать к головке графопостроителя, то можно гравировать на оргстекле.

Далее приводится подробная информация о том, как сделать лазерный резак своими руками. Будьте внимательны и осторожны!

Для начала вам понадобится неисправный DVD-RW (с неисправной механикой а не лазером). Хотя ломать можно не каждый DVD, к примеру Samsung вообще не подходят, там диоды бескорпусные и кристалл у него ничем не защищён, выводится из строя простым прикосновением к торцу.

Для изготовления лазерного резака своими руками лучше всего подходят приводы LG, только у разных моделей разные по мощности диоды.

Мощность установленного диода можно определить по такой характеристике привода: надо посмотреть с какой скоростью он пишет двухслойные диски, если на десятой, то мощность диода сто восемьдесят – двести, если на шестнадцатой – двести пятьдесят – двести семьдесят.

Если в наличии нет неисправного DVD-привода, то для начала попробуйте приобрести отдельно лазер на радиорынке. Если не получится тогда приобретаем неисправный DVD у старьевщиков.

Далее выкручиваете шурупы из DVD-привода, снимите крышку. Под ней вы обнаружите узел привода каретки лазера.

Хотя DVD-приводы отличаются, в любом есть две направляющие, по которым движется каретка лазера. Снимите шурупы, освободите направляющие и выньте каретку. Отсоедините разъемы и плоские шлейфы-кабели.

Вынув каретку из привода, начните разбирать устройство с раскручивания шурупов. Мелких шурупов будет много, поэтому запаситесь терпением.

Отсоедините кабели от каретки. Там может быть два диода, один для чтения диска (инфракрасный диод) и собственно красный диод, с помощью которого осуществляется прожиг. Вам нужен второй.

К красному диоду с помощью трех шурупчиков прикреплена печатная плата. Используйте паяльник для АККУРАТНОГО снятия 3 шурупов.

Вы сможете проверить диод с помощью двух пальчиковых батареек с учетом полярности. Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Вам придется вытащить диод из корпуса, который будет отличаться в зависимости от привода. Лазерный диод — очень хрупкая деталь, поэтому будьте предельно аккуратны.

Так должен выглядеть ваш диод после «освобождения».

Снимите наклейку с корпуса купленной лазерной указки AixiZ и раскрутите корпус на верхнюю и нижнюю части. Внутри верхней располагается лазерный диод (5 мВт), который мы заменим. Я использовал нож X-Acto и после двух легких ударов, родной диод вышел. Вообще-то при подобных действиях диод может повредиться, но я и ранее умудрялся этого избежать. Используя очень маленькую отвертку, выбил излучатель.

я использовал немного термоклея и аккуратно установил новый DVD диод в корпусе AixiZ. Плоскогубцами я МЕДЛЕННО давил на края диода по направлению к корпусу до тех пор, пока он не встал заподлицо.

Убедитесь в том, что полярность диода определена правильно до того, как вы его установите и подключите питание! Возможно, вам придется укоротить проводки и настроить фокусировку луча.

Лазерную указку установите в подходящий фонарик на две батарейки. Вставьте батарейки (AA) на место, закрутите верхнюю часть фонарика (рассеиватель), включая вашу новую лазерную указку! Оргстекло необходимо удалить из отражателя. Внимание!! Лазерные диоды представляют опасность, поэтому не наводите луч на людей и животных.

Как сделать резак для пенопласта своими руками?

Оглавление:

- Простейший самодельный резак для пенопласта

- Варианты самодельных электрорезаков для пенопласта

- Резак для линейной резки пенопласта

- Резак для фигурной резки пенопласта

- Резак из металлической пластины

Пенопласт легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

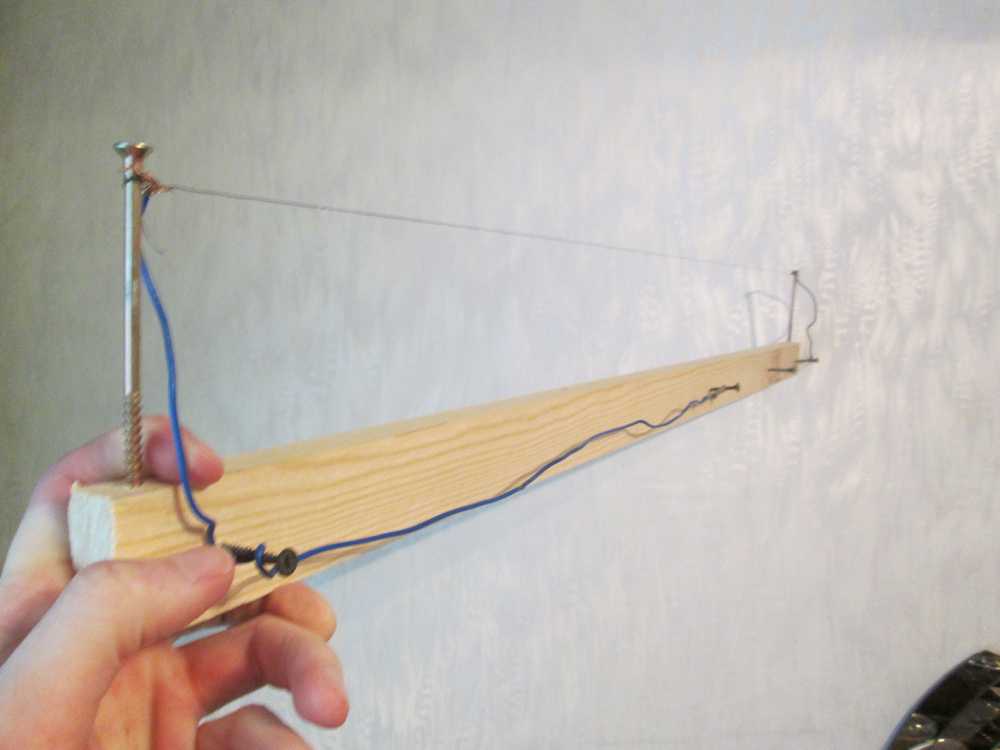

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для резки пенопласта своими руками применяют резак, работающий от электросети.

Вернуться к оглавлению

Варианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта,

- резак для фигурной резки пенопласта,

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлению

Резак для линейной резки пенопласта

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки. Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие. Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлению

Резак для фигурной резки пенопласта

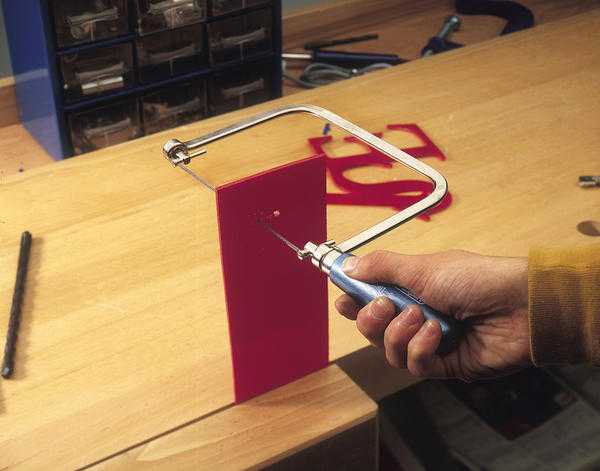

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

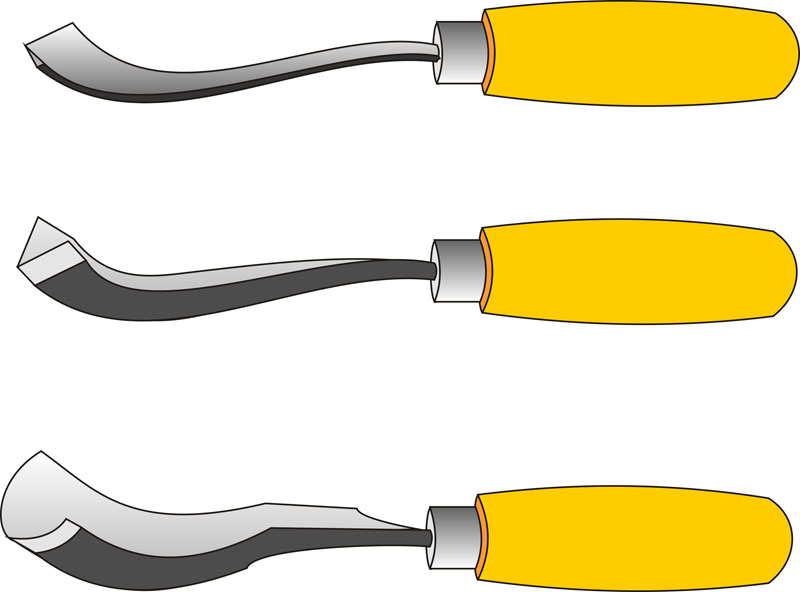

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты. Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Вернуться к оглавлению

Резак из металлической пластины

Схема ручного резака: 1 – режущая проволока, 2 – деревянный брусок, 3 – пружина, 4 – ручка.

Паяльник можно переделать под резак для пенопласта и другим способом. Для такой переделки нужен обычный 60 Вт паяльник, которую можно включать в электрическую сеть 220 В. Из него вынимается нагревающееся жало, а на его место вставляется медная пластина.

Можно вставить и стальную, но она и греться будет дольше, и заточить ее сложнее. Хотя правильно заточенной стальной пластиной без проблем можно резать не только пенопласт, а практически любой поддающийся термообработке синтетик.

Хотя правильно заточенной стальной пластиной без проблем можно резать не только пенопласт, а практически любой поддающийся термообработке синтетик.

Одна сторона пластины затачивается. Заточка может быть как односторонней, так и двусторонней. Угол заточки не стоит делать слишком большим, ведь резать такой нож будет не столько острой кромкой, сколько нагретым до нужной температуры полотном. Единственное неудобство такого резака нужную степень нагрева ножа придется выбирать экспериментальным путем.

Изготовить своими руками резак для пенопласта не станет большой проблемой. Из перечисленных способов всегда можно выбрать тот, который легче всего сделать из подручных инструментов и материалов.

Но, переделывая электроинструменты и в дальнейшем работая с ним, нужно соблюдать предельную осторожность, всегда помня, что электричество было, есть и будет источником повышенной опасности для жизни.

Удачи!

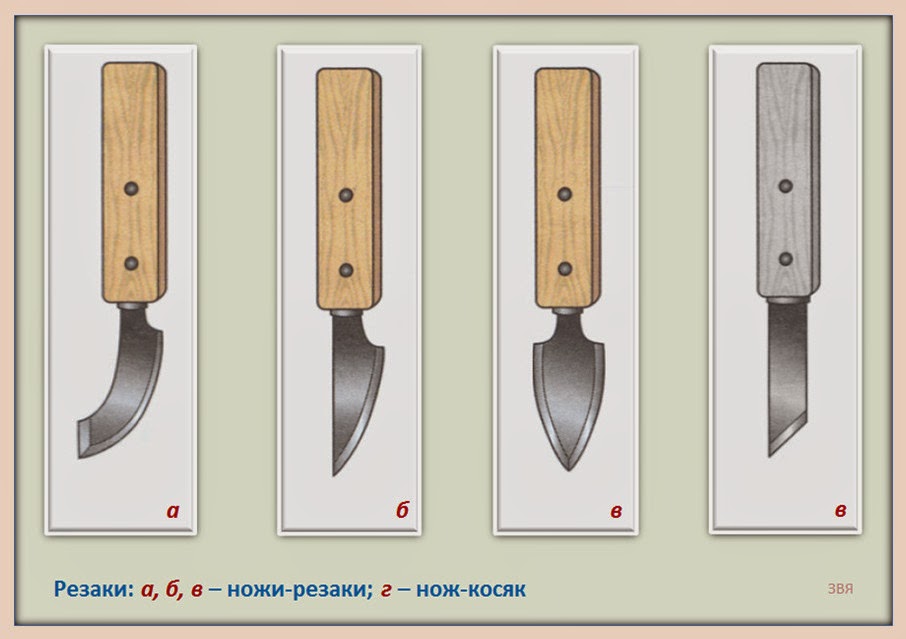

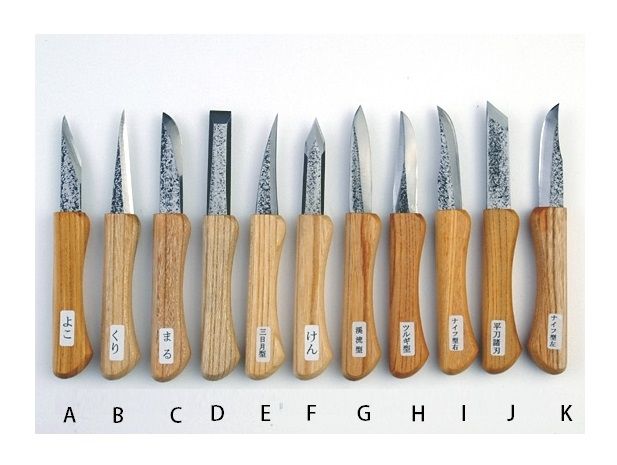

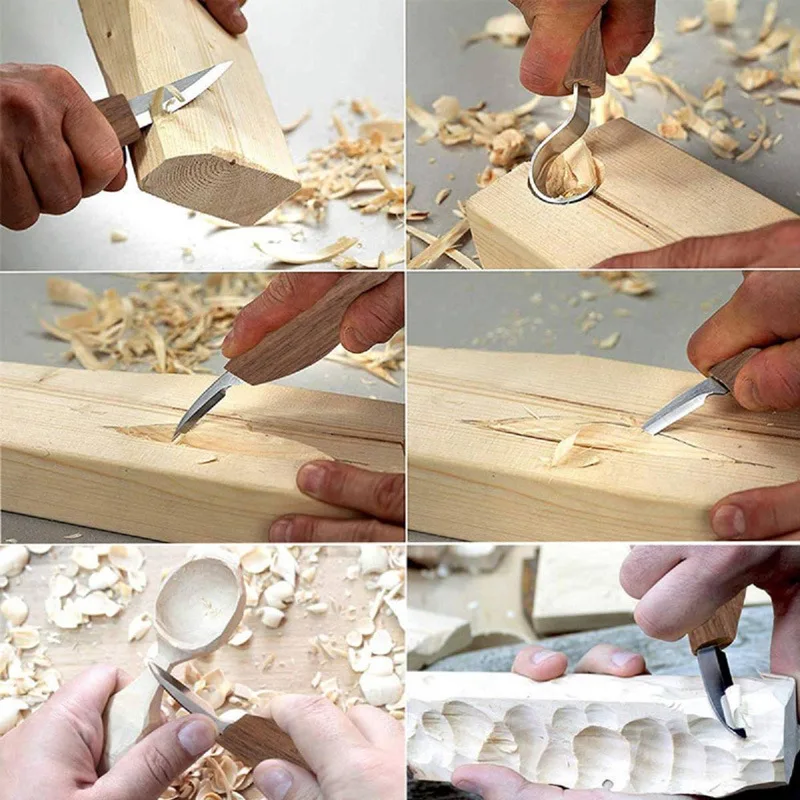

Как сделать резцы по дереву своими руками?

Резцы по дереву – это необходимый инструмент для любого резчика. Однако качество магазинных резцов зачастую оставляет желать лучшего, поэтому если вы планируете всерьез заняться вырезанием по дереву, то вам стоит сделать резцы по дереву своими руками.

Однако качество магазинных резцов зачастую оставляет желать лучшего, поэтому если вы планируете всерьез заняться вырезанием по дереву, то вам стоит сделать резцы по дереву своими руками.

Резцы по дереву из ленточной пилы

Как сделать резец по дереву своими руками из ленточной пилы? На самом деле это не так уж сложно, притом что заточку такие резцы держат очень хорошо. Для работы вам понадобятся:

- Обрезки дуба для рукояток.

- Электрическое точило.

- Ножовка.

- Ленточная шлифовальная машинка.

- Шлифовальные шкурки разной зернистости.

- Собственно лезвие от ленточной пилы.

- Респиратор, чтобы защитить органы дыхания.

- Столярный клей.

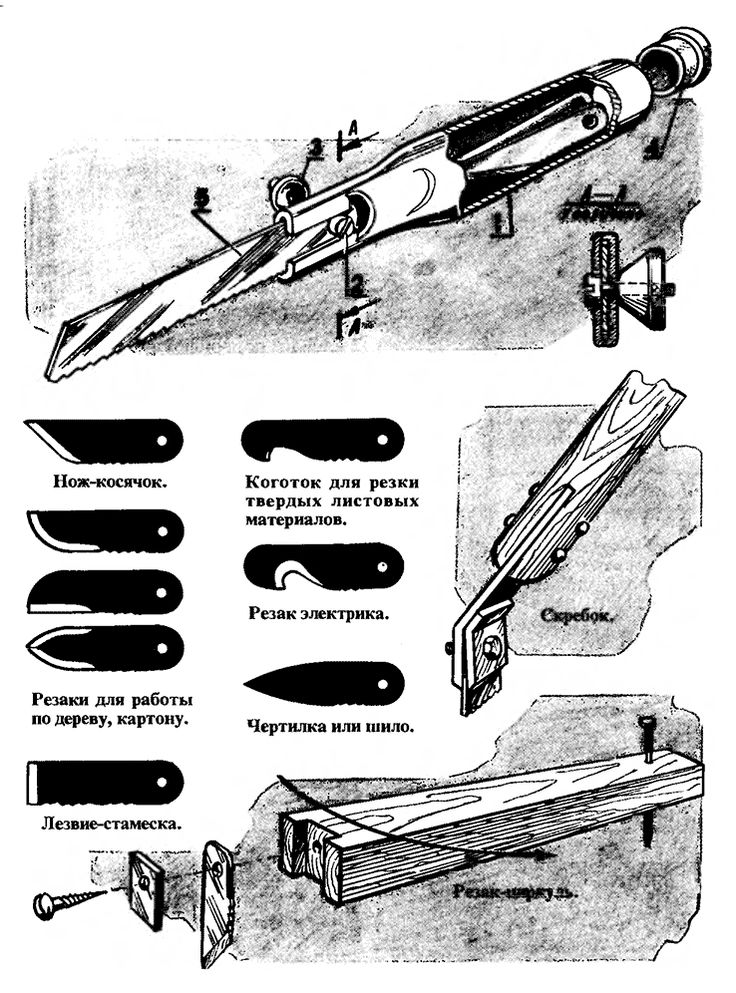

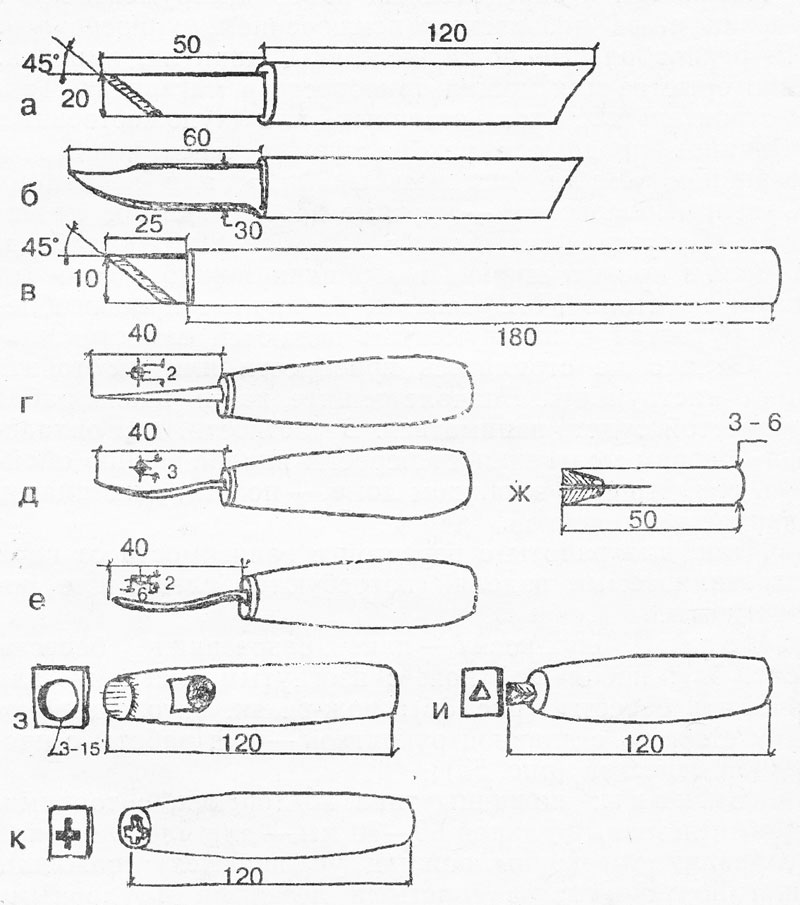

Изготовление клинка

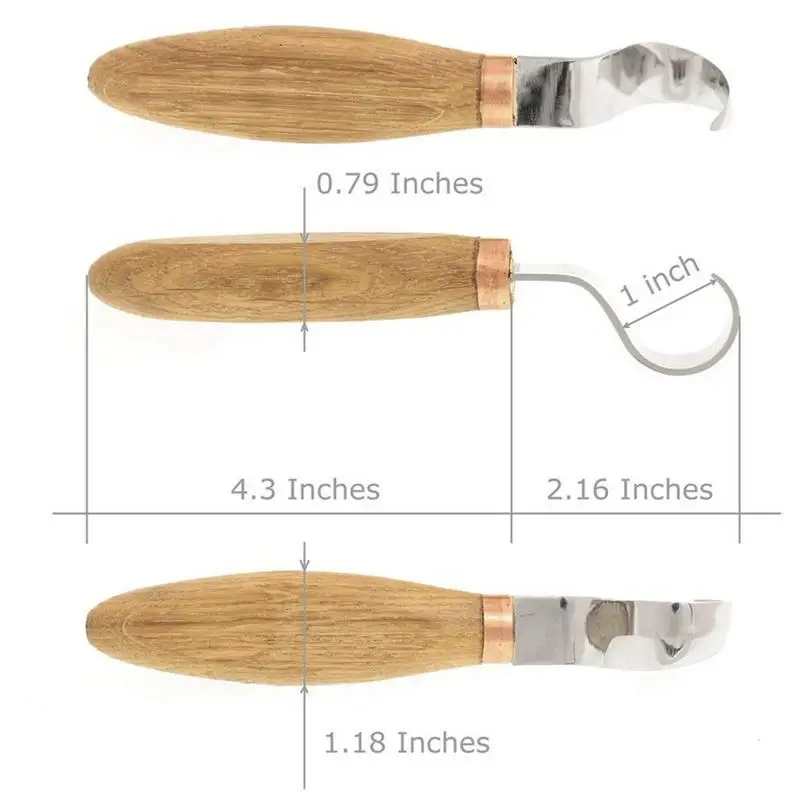

Если вы планируете делать резцы по дереву своими руками, то вам понадобится кусок полотна пилы длиной примерно 8 сантиметров. Из них 4,5-5 сантиметров нужно оставить на хвостовик, который будет крепиться к рукояти. При помощи электрического точила из полотна вырезается форма будущего ножа. Форму мастер определяет сам в зависимости от требований. Затем на ленточной шлифовальной машинке форму нужно обточить, сделав для нее большую фаску с углом 10-15 градусов. Это сужение от обуха к режущей кромке необходимо для того, чтобы с резцом можно было работать. Режущая кромка с углом 25-30 градусов, которая и будет участвовать в процессе вырезания, создается позже.

Форму мастер определяет сам в зависимости от требований. Затем на ленточной шлифовальной машинке форму нужно обточить, сделав для нее большую фаску с углом 10-15 градусов. Это сужение от обуха к режущей кромке необходимо для того, чтобы с резцом можно было работать. Режущая кромка с углом 25-30 градусов, которая и будет участвовать в процессе вырезания, создается позже.

Выполнять эту работу нужно медленно, иначе металл нагреется, станет мягким и перестанет держать заточку. Можно иногда охлаждать заготовку в воде.

Изготовление рукояти

Чтобы изготовить рукояти для таких предметов, как резцы станка, дереву своими руками нужно придать особую форму. Для рукоятей подойдут дубовые бруски длиной около 12 сантиметров и сечением 12х22 миллиметра.

Далее нужно сделать следующее:

- Хвостик металлической заготовки зашкурить по краям, чтобы сбить заусенцы.

- Приложив хвостик к брусочку, обвести форму ручкой.

- Стамесками выбрать древесину на глубину, идентичную толщине заготовки.

Периодически заготовку надо примерять, прикладывая сверху второй брусочек. Ямка не должна быть ни слишком глубокой, ни слишком мелкой – в первом случае клинок будет шататься, а во втором – ручка просто треснет или не склеится.

Периодически заготовку надо примерять, прикладывая сверху второй брусочек. Ямка не должна быть ни слишком глубокой, ни слишком мелкой – в первом случае клинок будет шататься, а во втором – ручка просто треснет или не склеится. - После того как вы убедились, что все детали идеально подходят друг к другу, их можно склеивать. Клей нужно наносить в гнездо и на поверхность бруска. На вторую деталь клея можно нанести меньше.

- После соедините детали максимально точно и стяните струбцинами. Сделать это нужно сильно, но чтобы не расколоть бруски.

- Излишки клея уберите влажной тряпочкой и оставьте все сохнуть примерно на 12 часов.

После этого плотность конструкции надо проверить – возьмитесь одной рукой за рукоятку, а второй попытайтесь расшатать клинок. Если услышите характерные скрипы, то работу придется переделывать. Не поленитесь – если ручные резцы по дереву руками будут плохо сделаны, то клинок быстро расшатается и может в итоге привести к травме.

Подгонка рукоятки

Резцы по дереву своими руками хороши тем, что форму рукоятке вы можете придать сами, как вам удобно. Хотя некоторых общих правил надо придерживаться:

Хотя некоторых общих правил надо придерживаться:

- Заднюю часть оставьте округлой и широкой, гораздо шире той, что ближе к клинку. Поэтому лучше заранее сделать заготовки рукояток в виде вытянутой усеченной пирамиды.

- Обязательно сделайте на рукоятке выемку под указательный палец.

Грани рукоятки можно обточить шлифовальной машинкой. Это обязательно делать в респираторе и защитных очках, чтобы не повредить органы зрения и дыхания. Обточите рукоятку примерно, а затем вручную обработайте мелкой шкуркой. После по желанию покрасьте рукоятку и обязательно обработайте ее лаком.

Создание инструмента из фрезы по металлу

Резец можно сделать и из фрезы по металлу – она чрезвычайно прочна и сделана из углеродистой стали, так что ваш резец подолгу будет оставаться острым и затупится очень нескоро.

Выполнять работы, чтобы изготовить резцы по дереву своими руками, нужно в следующем порядке:

- Нанесите на фрезу рисунок резака, который вы желаете получить.

У резчиков особенно популярен нож-косяк. Хвостовик нужно делать длиннее лезвия.

У резчиков особенно популярен нож-косяк. Хвостовик нужно делать длиннее лезвия. - При помощи резака по металлу разрежьте фрезу ровно по рисунку. Так вы получите заготовку ножа.

- Отшлифуйте лезвие, иногда окуная его в холодную воду.

- Сделайте ручку из твердых пород дерева из двух половинок. В одной половинке прорежьте углубление для заготовки. Склейте все клеем ПВА и отшлифуйте ручку.

Как видите, ответ на вопрос: “Как сделать резец по дереву своими руками?” – достаточно прост и практически не требует от вас никаких особых навыков.

Заточка резцов по дереву руками после изготовления

После того как вы сделаете заготовку-клинок, вам понадобится изготовить малую фаску – непосредственно режущую кромку лезвия с углом заточки в районе 25-30 градусов. Угла заточки в 10-15 градусов вам не хватит потому, что лезвие при резке даже мягкого дерева в итоге будет скалываться и сминаться.

Малую фаску можно сформировать шлифовальной шкуркой либо бруском. Идти нужно от меньшего к большему – сначала взять шкурку с показателем зернистости около 240, а когда фаска будет сформирована, довести ее шкурками до 800, а потом и 1000 зернистости. После можно отполировать лезвие на кожаном ремне с пастой ГОИ.

Идти нужно от меньшего к большему – сначала взять шкурку с показателем зернистости около 240, а когда фаска будет сформирована, довести ее шкурками до 800, а потом и 1000 зернистости. После можно отполировать лезвие на кожаном ремне с пастой ГОИ.

Проверка заточки

Заточку резца следует проверить. Если он заточен правильно, то даже самая твердая древесина будет легко резаться не только вдоль, но и поперек волокон. Также остроту следует проверить на мягком дереве, посмотрев, чтобы срез был блестящим и ровным, как будто “масляным”. Для этой проверки подойдет, например, сосна, которую очень легко достать.

Заточка, если нож затупился

Со временем ваш нож, разумеется, затупится. Тогда его можно будет заточить шлифовальной шкуркой, а затем также отполировать на обратной стороне кожаного ремня с пастой ГОИ.

Резак для пенопласта из подручных материалов. Самодельный резак для пенопласта Резак для пенопласта своими руками из паяльника

Пробовали резать пенопласт обычным ножом? Не получается, так как материал крошится. Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Я расскажу, как сделать резак для пенопласта своими руками, а также предложу три простые инструкции пошаговой сборки резаков для пенопласта и пластика.

Что надо знать о резке пенопласта

Пенополистирол – это ячеистый материал, структура которого состоит из множества плотных спрессованных пузырьков. Пузырьки плохо подаются механической деформации, так как продавливаются даже острым ножом.

Единственная возможность аккуратно резать такой материал – применение режущего инструмента, разогретого до температуры свыше +100 °С. Меньшая температура нагрева приведет к тому, что материал под резаком будет проминаться и рваться.

Температура нагрева режущего инструмента свыше +200 °С приведёт к тому, что края реза будут загораться и обгорать.

Кстати, правильно собранный термонож может резать не только пенопласт, но и экструдированный пенополистирол, полиэтилен и прочие полимерные материалы.

Сборка простого резака из обычного паяльника

Бывают ситуации, когда пенопласт нужно резать прямо сейчас и времени на изготовление сложного станка нет. Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Вот именно для таких случаев предлагаю простой способ переделки обычного паяльника в резак для пенополистирола.

Инструкция очень простая, а потому инструмент будет готов за 10 минут, а может и раньше.

| Иллюстрация | Описание действий |

Подготавливаем материалы и инструменты . Нам потребуется:

| |

| Вынимаем штатное жало . Вблизи жала на корпусе паяльника есть зажимной винт. Винт нужно выкрутить против часовой стрелки. В итоге жало ослабнет и его можно будет вытянуть. | |

| Сгибаем проволоку . Кусок проволоки длиной до 10 см сгибаем пополам. Место сгиба сжимаем плоскогубцами, чтобы петля на сгибе была как можно меньше. | |

Обрезаем проволоку . Меряем согнутую проволоку по длине штатного жала и обрезаем с небольшим запасом. | |

| Устанавливаем новое жало . Согнутую и обрезанную по нужному размеру проволоку вставляем в паяльник. В итоге, место сгиба должно смотреть наружу. Фиксирующим винтом затягиваем и крепим проволоку в паяльнике. | |

Как резать? Включаем паяльник в сеть и ждём, пока проволока нагреется. После этого можно использовать самодельный резак по назначению.

|

Сборка ручного резака на нихромовой нити

Теперь, когда вы знаете, как своими руками сделать простой термонож из обычного паяльника, предлагаю инструкцию сборки ручного резака с режущей частью из нихромовой проволоки.

Этот резак такой же несложный, как и термонож, но его можно использовать для аккуратной, фигурной резки пенопласта.

| Иллюстрация | Описание действий |

Подготавливаем все необходимое . Нам потребуется:

| |

| Крепим к блоку батареек деревянные палочки . На край палочек наносим термоклей. Прикладываем палочки к блоку батареек, к тем стенкам, где располагаются металлические клеммы. | |

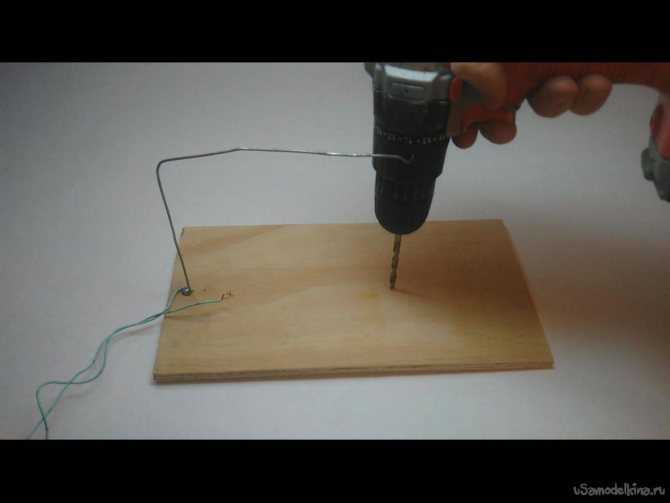

Сверлим в планках отверстия под кабель . С отступом в 5 мм от блока батареек, в деревянных палочках сверлим отверстие. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. Учитывая небольшой размер палочек, отверстия должны быть не более 2 мм. | |

| Выводим провод . Один из двух проводов от блока батареек проводим через первое и второе отверстие на противоположную деревянную планку. | |

| Крепим кнопку . Обрезаем свободный кусок провода с отступом 1 см от блока батареек. Припаиваем кнопку к обрезку провода, а с другой стороны припаиваем отрезанный кусок провода. Кнопку крепим к планке термоклеем и тем же термоклеем изолируем участки пайки. | |

| Сверлим отверстия для крепления металлических планок . В верхнем крае деревянных палочек сверлим, на одинаковом расстоянии от края, по одному отверстию с диаметром 3 мм. | |

Крепим металлические планки и провода . В отверстия в деревянных палочках просовываем болтики, которыми крепим металлические планки. На болтики накручиваем оголённые концы проводов от блока батареек и затягиваем соединение. | |

| Крепим нить накаливания . В отверстия по краю металлических планок протягиваем нихромовую проволоку. Нить накаливания между металлическими планками фиксируем, используя винт с гайкой и шайбой. Излишки нихрома по краю срезаем кусачками. | |

Устройство для резки пенопласта в работе . Устанавливаем две пальчиковые батарейки, нажимаем кнопку и режем пенопласт.

|

Сборка стационарного станка вертикальной резки

Предыдущий нихромовый резак при работе удерживается в руке. Модель, о которой вы узнаете сейчас, стационарная. То есть, приспособление неподвижное, а пенопласт будет подаваться вручную к нити накаливания.

| Иллюстрация | Описание действий |

Подготавливаем материалы . Нам потребуется: Нам потребуется:

| |

| Собираем станину . Из многослойной фанеры вырезаем квадрат с размерами 70×70 см. Посредине края фанерного листа прикручиваем треугольный обрезок доски. По двум противоположным краям фанерного листа крепим по куску деревянных брусков. Куски бруса крепим с отступом от края по 10 см. | |

| Делаем крепление под талреп . С нижней стороны станины, между брусьями с отступом 5-7 см от края, на 2/3 длины вкручиваем саморез. За головку самореза можно будет зацепить талреп. | |

| Собираем стойку мачты . К заранее закреплённому на станине уголку, двумя саморезами крепим брусок 50×50 мм длиной 60 см. | |

Устанавливаем на мачту перекладину . В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см. В верхней части установленной стойки, из бруска 50×50 мм крепим горизонтальную перекладину длиной 50 см.Установленную перекладину, как показано на фото, укрепляем диагональной распоркой по внутреннему углу. | |

| Определяем точку прохождения проволоки на станине . От верхней перекладины к станине будет проходить нихромовая нить накаливания. Чтобы определить точку ее прохождения через станину, прикладываем угольник углом к станине и противоположной частью к перекладине. | |

| Сверлим станину . Отмечаем соответствующую точку на станине. По сделанной отметке сверлим сквозное отверстие сверлом на 6 мм. | |

| Подготавливаем металлическую накладку на отверстие . Режем из миллиметровой стали прямоугольную пластинку со стороной 50 мм. Размечаем центр пластины и сверлим по центру сквозное отверстие с диаметром 2 мм. | |

Устанавливаем металлическую пластинку . Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру. Прикладываем пластинку к станине, так, чтобы отверстия совпали. Обводим пластинку карандашом по контуру.Стамеской выбиваем древесину на толщину пластинки. В сделанную выемку вкладываем пластинку и вбиваем ее до тех пор, пока она не встанет заподлицо с поверхностью фанеры. | |

| Делаем перекладину под нихромовую проволоку . Гвоздь длиной 100 мм в тисках сгибаем буквой «П». Головку и острие обрезаем болторезом. | |

| Устанавливаем перекладину . С нижней стороны станины над отверстием, в которое будет проходить проволока, прикладываем согнутый гвоздь и делаем разметку ножек. По разметке сверлим отверстия подходящего диаметра глубиной 5 мм. В отверстия заливаем немного термоклея и вставляем гнутый гвоздь. | |

Крепим конец нихромовой проволоки к перекладине на мачте . Для этого, с края перекладины, в той точке, которая располагается над отверстием в станине, вкручиваем шуруп. На шуруп наматываем нихромовую проволоку. Шуруп затягиваем так, чтобы прижать проволоку. | |

| Соединяем нихромовой проволокой верхнюю перекладину и талреп . Свободный конец проволоки проводим через отверстие в металлической пластине в станине. Проволоку накладываем на перекладину из гвоздя и привязываем к распущенному талрепу. Талреп прокручиваем до тех пор, пока режущая нихромовая проволока не натянется. | |

| Подключаем питание . В нашем случае используется зарядник для аккумулятора с параметрами 12 В и 4 А. можно применить более мощный понижающий трансформатор и задействовать в нем вторичную обмотку. Один кабель через клеммы подключаем к болту на перекладине, а второй кабель – к талрепу снизу станины. | |

| Проверяем как работает . Пробуем резать пенопласт. Температуры хватает и пенопласт предсказуемо режется даже лучше, чем масло ножом. |

Подведем итоги

Резак для пенопласта сможет собрать каждый человек, в распоряжении которого есть немного свободного времени и простой инструмент из домашней мастерской. Уверен, что предложенные инструкции были вам полезны, и вы сможете сделать подходящее устройство. Не забудьте посмотреть видео в этой статье, там вы найдете немало полезного.

Уверен, что предложенные инструкции были вам полезны, и вы сможете сделать подходящее устройство. Не забудьте посмотреть видео в этой статье, там вы найдете немало полезного.

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией. Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование. Однако резак для пенопласта можно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта

, следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества. Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта , следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок. К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта. Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопласта может применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала. Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Он должен быть рассчитан на минимальную мощность 100 Вт. Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту , необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев. Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась. Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя

Линейный резак для пенопласта своими руками позволит создавать блоки из материала требуемых габаритов. Это значительно ускоряет работу мастера. При необходимости этим инструментом можно вырезать в пенопласте круги, треугольники или квадраты.

На поверхности стола вертикально устанавливаются две стойки. К ним крепят два изолятора. Между ними натягивается нихромовая нить. Этот сплав быстро нагревается, обеспечивая достаточную температуру для резки. Через одну из стоек пропускают свободно свисающий груз. К нити подсоединяют контакты от трансформатора.

Проходя по ток станет ее нагревать. Она будет натянутой все время благодаря свисающему с одной стороны грузу. Это необходимо, так как струна при нагреве может провисать. При желании конструкцию можно доработать, добавив в нее вместо груза пружину. Однако первоначальный вариант проще в исполнении.

Процесс линейной резки

Рассматривая, как сделать резак для пенопласта своими руками , необходимо также понять, как правильно им работать. Раскрой может выполняться вертикально или горизонтально. Для этого нить натягивают в соответствующем положении.

Если струна натянута горизонтально, можно при помощи ее делать такие же разрезы. Пенопласт равномерно тянут по столу. Нить будет равномерно разрезать его на требуемые куски.

При вертикальной резке конструкции добавляется рама из металла или фанеры. На ней устанавливается держатель. К нему подводится изолятор и нихромовая струна. С другой ее стороны подвешивается груз. Он будет проходить через отверстие, просверленное в столе. Оно должно быть достаточно большим и покрытым специальным изоляционным материалом. Далее можно выполнять вертикальную резку.

Фигурная резка

Если нужно раскроить достаточно большие листы пенопласта или создать декоративные элементы, скульптуры из этого материала, применяется особый тип оборудования. Его также можно сделать самостоятельно. Это ручной резак для пенопласта.

Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Его также можно сделать самостоятельно. Это ручной резак для пенопласта.

Его изготавливают на базе ручного лобзика или ножовки. В них режущий элемент меняют на нихромовую струну.

Если требуется создавать фигурные элементы, можно сделать несколько инструментов различной формы. К ручке лобзика подводится провод. Ее необходимо тщательно изолировать. Иначе работать при помощи этого оборудования будет небезопасно. К контактам провода крепится нихромовая струна. Это можно сделать при помощи гаек и винтов с шайбами.

Также для создания подобного оборудования может подойти импульсный паяльник или выжигатель по дереву. Этот инструмент считается удобным. Из такого оборудования извлекают их рабочий элемент и заменяют его куском При этом нити можно придать разную форму.

Резак с металлической пластиной

Существует резак для пенопласта,

в конструкции которого применяется Для создания этого оборудования можно переделать паяльник. Подойдет оборудование мощностью 60 Вт. Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Из прибора вынимают нагревательный элемент. Вместо него сюда устанавливают пластину.

Одну сторону медной заготовки нужно подточить. Это позволит создавать разрез большей точности. Угол заточки не стоит делать слишком большим. Раскрой будет выполняться при помощи нагрева. Чтобы подобрать его требуемый уровень, придется поэкспериментировать на пробном куске пенопласта.

Этот способ также применяется мастерами различного уровня квалификации и профиля. При необходимости медную пластину можно заменить стальной заготовкой. Этот вариант потребует больше усилий при выполнении заточки. Зато при помощи такого инструмента можно резать и более плотные полимерные материалы.

Выбирая, какой резак для пенопласта

больше подойдет для работы мастера, следует учесть рекомендации профессиональных строителей. Чем больше объем выполняемых работ, тем сложнее будет конструкция. Простой резак на батарейках вполне подойдет для раскроя нескольких блоков. Однако для выполнения большого объема работ, следует отдать предпочтение сетевым разновидностям оборудования.

При раскрое пенопласт нагревается. В этот момент из него выделяются в окружающую среду небезопасные для здоровья человека вещества. Поэтому работу выполняют в хорошо проветриваемой комнате или на улице.

Чтобы не ошибиться с конфигурацией раскроя, следует перед началом действия наметить все линии карандашом. Это позволит избежать ошибок при резке. Эти несложные рекомендации позволят выполнять работу быстро, правильно и безопасно.

Рассмотрев, какие варианты резаков для пенопласта можно сделать своими руками, каждый мастер сможет подобрать лучший вариант для себя.

Пенопласт — легкий, долговечный, хороший теплоизоляционный материал, с которым очень просто работать. Но у него есть одна неприятная особенность: обычно он изготавливается в виде плит достаточно больших размеров, которые в процессе работы приходится разрезать на куски меньших размеров. Как бы остро ни были наточены нож и пила, аккуратно разрезать ими плиту не получится, поскольку при механическом воздействии разрушается структура пенопласта, отчего он не режется, а крошится. Поэтому для резки нужно использовать специальный резак для пенопласта.

Поэтому для резки нужно использовать специальный резак для пенопласта.

Пенопласт как и любой материал требует раскроя, именно для этого нужен резак.

Простейший самодельный резак для пенопласта

Такой резак не сложно сделать своими руками. Для этого достаточно взять самую тонкую гитарную струну и 4-5 больших батареек для электрического фонарика. Соединив последовательно все батарейки в единый элемент, к его концам нужно подсоединить и закрепить изолентой гитарную струну, замкнув электрическую дугу. Благодаря проходящему по струне электрическому току струна будет нагреваться.

Изображение 1. Схема резака, позволяющего нарезать плоские листы из блока пенопласта.

В месте соприкосновения с нагретой до нужной температуры струной лист пенопласта будет мгновенно плавиться, разделяясь на две половинки, срез у которых получится сплавленный и ровный. Но для нормальной резки струна должна быть разогрета до температуры не меньше 120-150º. При работе определить, достаточно ли разогрелась струна, никакого труда не составит, так как при резке пенопласта на струне будут оставаться небольшие прикипевшие кусочки. Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Чем длиннее остаются такие кусочки, тем ниже температура струны. Но если их на струне совсем не остается, то это значит, что данный своеобразный термонож нагрет больше, чем необходимо.

Такой примитивный резак для пенопласта способен легко разрезать 2-3 больших пласта материала. Но при больших объемах работы батарейки быстро садятся, поэтому в таких случаях для применяют резак, работающий от электросети.

Вернуться к оглавлению

Варианты самодельных электрорезаков для пенопласта

Условно подобные приспособления можно разделить на группы:

- резак для линейной резки пенопласта;

- резак для фигурной резки пенопласта;

- резак с рабочей металлической пластиной.

Но, несмотря на такое разделение, у всех резаков есть одна общая деталь.

Для их изготовления не обойтись без понижающего трансформатора.

Такой трансформатор должен быть рассчитан на мощность минимум 100 Вт. Вторичная обмотка у него должна быть рассчитана на напряжение в 15 В и иметь сечения провода обмотки не ниже 1,5 мм.

Вернуться к оглавлению

Резак для линейной резки пенопласта

Изображение 2. Схема вертикального резака: 1 – режущая нихромовая проволока, 2 – груз, 3 – рама, 4 – рабочая поверхность.

Подобные приспособления монтируются из рабочей поверхности (можно использовать поверхность стола) с закрепленными на ней двумя вертикальными стояками, прикрепленными к стоякам двумя изоляторами, подсоединенной к двум подключенным к понижающему трансформатору контактам и натянутой между изоляторами нихромовой нити, а также пропущенного через один из стояков свободно свисающего груза (изображение 1).

Работает такой резак для пенопласта очень просто. Проходя через нихромовую нить, электрический ток нагревает ее, а подвешенный груз поддерживает нить в натянутом состоянии, не давая провиснуть, поскольку при нагревании она довольно сильно растягивается. Иногда вместо подвешенного груза для натягивания нити используют прикрепленную к одному из стояков пружину.

Нагретая нить легко разрезает тело двигающегося пенопласта, превращая его в плоские листы, толщина которых зависит только от расстояния от поверхности стола до натянутой проволоки. Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Все, что вам нужно делать, выдерживать равномерную скорость подачи пенопласта по поверхности стола.

Для вертикальной резки пластов используют другую конструкцию резака, в которой режущая проволока натянута вертикально (изображение 2). К рабочей поверхности из толстой фанеры или ДСП (на схеме обозначена цифрой 4) крепится рама, предпочтительнее сваренная из металлического профиля, но вполне подойдет и сделанная из деревянных брусков (3).

Конструкция рамы предусматривает наличие лапы-держателя, к которой с помощью изолятора подвешена нихромовая проволока (1) с подвешенным грузом на другом конце (2), пропущенная через просверленное в рабочей поверхности отверстие. Поскольку нихромовая нить будет нагреваться, отверстие лучше сделать побольше и изолировать деревянные части, вставив в него металлическую полую трубку полого диаметра, через полость которой и вывести конец проволоки с грузом.

Такой резак для пенопласта не только легко порежет большие куски пенопласта на блоки нужных размеров, но и позволит при необходимости вырезать в материале квадраты, треугольники, полукруги и другие фигурные отверстие. Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Для этого достаточно предварительно провести маркером по поверхности пенопласта линию разрезки.

Вернуться к оглавлению

Резак для фигурной резки пенопласта

Если нужно разрезать листы большого размера или толщины, которые из-за размеров невозможно поместить на рабочий стол, то в таких случаях применяют ручной электрический резак, переделанный из ручного лобзика или слесарной ножовки, в которых режущее полотно заменено нихромовой проволокой.

Изображение 3. Схема ручного терморезака: 1 – режущая нихромовая проволока, 2 – винт с гайкой и шайбой, 3 – текстолитовая ручка толщиной 4-5 мм, 4 – электрошнур.

Такой электрический резак не сложно сделать своими руками. При этом для удобства фигурной резки можно изготовить несколько рабочих инструментов разной формы (изображение 3). У лобзика или слесарной ножовки снимается режущее полотно, а к ручке (3) подводится электрический провод (4). Несмотря на то что напряжение будет не слишком высоким, все же ручку, как и другие металлические элементы, лучше заизолировать хотя бы с помощью обыкновенной изоленты. Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Вместо режущего полотна к подведенному электрическому кабелю при помощи винтов и гаек с шайбами крепится нихромовая проволока, изогнутая нужным образом (4).

Как вариант для устройства такого резака можно также использовать прибор для выжигания по дереву или импульсный паяльник. Такой резак будет даже более удобным, поскольку электрический провод изначально предусмотрен в конструкции этих приборов. Чтобы превратить эти приборы в электрорезак для пенопласта, достаточно заменить в них нагревательные рабочие инструменты куском толстой нихромовой проволоки, придав ему нужную форму.

Такие ручные резаки удобны тем, что с их помощью можно не только разрезать листы пенопласта, но и вырезать в них всевозможные углубления, полости, убирать фаски, словом, не просто резать пенопласт на куски, а ваять из него настоящие произведения искусства.

Тем, кто задумал утеплить квартиру или новопостроенный дом своими руками, обязательно следует ознакомиться со способами, которыми осуществляется резка пенопласта в домашних условиях, ведь это один из самых популярных и доступных способов изоляции.

Пенопласт – это вспененный материал и по большей части состоит из воздуха, поэтому он очень легкий и с ним просто работать. Однако не стоит думать, что никаких проблем не возникает, ведь кроме всего пенопласт и довольно хрупкий материл. Поэтому если воспользоваться электрической болгаркой, то на ровные края надеяться не стоит, к тому же все помещение и площадка будет усыпана раскрошенным пенопластом.

Каким бы острым ни был нож, материал все равно будет крошиться. Безусловно, это незначительный дефект и листы будут пригодны к использованию, а вот уборка превратится в хлопотное мероприятие . Из такого положения есть выход, вы можете воспользоваться термоножом. При этом края материала оплавляются и он не крошится. Но вот незадача, стоит такое приспособление очень много, но в принципе можно нагреть и обыкновенный нож. Однако в этом случае надо быть весьма аккуратным, чтобы не получить ожога, да и работа существенно затянется.

Для этой цели можно воспользоваться различным режущим инструментом, например, болгаркой, только тогда следует использовать самый тонкий диск. Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Очень часто строители пользуются и простым острым ножом. Иногда советуют брать и ножовку с очень мелкими зубьями, но последний метод весьма сомнительный. Кроме того, в магазинах продают специальные термоножи, предназначенные для работ с пенопластом.

Термонож нагревается до 600 °С всего за 10 секунд. Однако этот инструмент довольно дорогостоящий, поэтому далеко не всегда есть смысл покупать его.

Выходом же из положения во многих случаях станет приспособление для резки листов пенопласта, сделанное самостоятельно. Вероятно, оно несколько громоздкое, зато при наличии необходимых компонентов абсолютно бесплатное и всегда доступное. А если вам придется заниматься масштабной работой, например, у вас впереди , который вы возвели для своей большой семьи, то вопрос, как удобно разрезать пенопласт, да еще много и быстро, не всплывет на протяжении всего мероприятия, насколько бы оно ни затянулось.

Для того чтобы собрать резак для пенопласта, понадобится столешница, по паре пружин, винтов М4 и стоек длиной в 28 мм, а также нихромовая нить, которая и будет выступать в качестве режущего инструмента. Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Сначала делаем в основании два отверстия, запрессовываем в них стойки, а у основания шляпки винта пропиливаем небольшую канавку, благодаря которой нить будет надежно фиксироваться в заданном положении.

Когда все собрано, крепим к винтам струну, но так как она может провисать во время нагревания, следует соединять ее через пружины, тогда нить будет всегда находиться в натянутом положении. Источник же питания подсоединяется к такому приспособлению посредством обыкновенных скруток. Так можно сделать самодельный и очень эффективный резак для пенопласта, при этом затратив минимум сил, времени и денег.

Пробуем разрезать пенопласт самостоятельно

Теперь немного поговорим о различных технологиях, методах и, конечно же, приведем подробную инструкцию, что и как делать.

Как самостоятельно разрезать пенопласт – пошаговая схема

Шаг 1: Подготовительные работы

Неважно, каким именно инструментом вы собираетесь пользоваться – ножом, нихромовой нитью либо же иными режущими приспособлениями, все равно начинать необходимо с разметки. Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.Все движения производятся “от себя”

. После этого просто ломаем лист в нужном месте.

Так что берем линейку, угольник, рулетку, карандаш и наносим на поверхности листа отметки, затем соединяем их в линии. В общем, рисуем контуры будущего разреза.Все движения производятся “от себя”

. После этого просто ломаем лист в нужном месте.

Есть и еще способы, как можно . Например, с использованием нихромовой нити. В этом случае на нее подается небольшой ток, который способен раскалить струну до нужной температуры, и резка аккуратно производится по заданному контуру. Безусловно, качество реза в этом случае получится значительно лучше, однако немного придется потрудиться, чтобы сделать станок. Поэтому данный метод не всегда оправдывается, если вам необходимо обработать всего несколько листов, просто нет смысла тратить время на конструирование приспособления. Как видим, нельзя дать однозначного ответа, чем же лучше резать пенопласт, все зависит от объемов и навыков.

Пенопласт является долговечным, легким материалом, который обладает теплоизоляционным свойством. Выполнение работ с таким утеплительным материалом кажется очень простым занятием. Но все, же есть свои нюансы при работе с материалом. Так как его изготавливают в виде больших плит, то довольно часто необходимо выполнять обрезку. Обрезку можно выполнить и обычным кухонным ножом, но красиво отрезать не получится. Именно по этой причине мастера рекомендуют воспользоваться для этой цели специальной резкой для пенопласта.

Но все, же есть свои нюансы при работе с материалом. Так как его изготавливают в виде больших плит, то довольно часто необходимо выполнять обрезку. Обрезку можно выполнить и обычным кухонным ножом, но красиво отрезать не получится. Именно по этой причине мастера рекомендуют воспользоваться для этой цели специальной резкой для пенопласта.

Резак для пенопласта своими руками: как сделать

Резак вам необходим очень часто, если вы занимаетесь делами по дому. Возможно, кто-то сталкивался с необходимостью изготовления детали с использованием заливки специальной формы. И для такой заливки необходим кусок пенопласта. Например, можно взять кусок пенопласта с коробки телевизора. На этом куске нужно расчертить линейкой и циркулем места, где необходимо в дальнейшем проделать дырки. Вот в этом случае и возникает необходимость в электрическом резаке.

Без такого приспособления проделать отверстия без нанесения вреда пенопласту выполнить не реально.

Рассмотрим вариант, самодельного такого резака и как его можно сделать в домашних условиях. Самодельный резак может быть изготовлен в различных конструкциях. Именно от конструкции и зависит, как будет резать резак.

Самодельный резак может быть изготовлен в различных конструкциях. Именно от конструкции и зависит, как будет резать резак.

Терморезак для пенопласта: поэтапное изготовление

Сделать терморезак можно с использованием старого лобзика, паяльника или выжигателя.

Изготовление такого устройства должно, проводится в таком порядке:

- Изготовляем втулку. Это самая сложная и основная запчасть. Для этого надо выгнуть и выточить пластину. Далее проделываем отверстие в ней, в это отверстие в дальнейшем будет продета нить.

- Далее изготовляем выжигатель. Для этого отрезаем провода, которые идут к отверстию, и берем, припаиваем подходящие отверстия в месте разрыва.

- После выполнения предыдущих работ можно переходить к подключению терморезака. Для этого распиливаем пополам старый лобзик и крепим в верхнюю часть изготовленную пластину на болты, а низ приккрепляем к основанию, используя для этого саморезы.

- Теперь вставляем изготовленную втулку в изготовленную лапку.

После отметки просверливаем отверстие в основание. Диаметр такого отверстия должен составлять 5мм.

После отметки просверливаем отверстие в основание. Диаметр такого отверстия должен составлять 5мм. - Изготовляем терморезку. Поле того как все предыдущие пункты выполнены расправляем нихромовый провод. Для этого необходимо включить на полную мощность выжигатель и проводами от него коснутся проволоки. Если проволока не достаточно нагрелась, то выжигатель загудит и вам стоит поискать более тонкую проволоку. Это необходимо, так как у прошлой проволоки было не достаточное сопротивление.

После того как все этапы будут выполнены, можно провести работу с резаком. С предварительным направлением и установленной направляющей, необходимо нарезать плашку из пенопласта необходимой толщины, а так же вы можете изготовить форму фигуры.

Термонож, это приспособление, которое способно порезать лист бумаги, пенопласт, куски ткани, части пенополистирола, кроме того это отличный электрический резчик по дереву. Все зависит от того какой толщины будет вставлена струна из нихрома. Чем она основательней, тем существеннее будет порезка. А умелые руки смогут создать приспособление даже для фигурной терморезки. Более опытные мастера, используя латр, могут сделать прибор, устройство которого будет работать от зарядного. Как его создать, можно узнать из видео.

Чем она основательней, тем существеннее будет порезка. А умелые руки смогут создать приспособление даже для фигурной терморезки. Более опытные мастера, используя латр, могут сделать прибор, устройство которого будет работать от зарядного. Как его создать, можно узнать из видео.

Резка пенопласта своими руками с помощью нихрома

Фигурную резку пенопласта можно выполнить и на устройстве, которое вы изготовили самостоятельно. Такие станки делают на подручных средствах таких как: старая мебель, куски фанеры, бруски. В строение такого оборудования в обязательном порядке должен быть элемент, который ничем не заменить, таким элементом является проволока или нить. Составляющая часть должна быть изготовлена из специального сплава, никеля и хрома. Основной особенностью, которой обладает самодельный станок для резки, является возможность разрезки не только вдоль, а и поперек. Для разреза вдоль нить размещают в горизонтальном положении. С такой разрезкой получаются листы строго заданной высоты. Это очень удобно, когда кусок пенопласта большей толщины, чем вам необходимо. Поперечная разрезка может быть выполнена при помощи ножа или ножовки, для этого вам необходим станок для резки с нихромовой проволокой.

Это очень удобно, когда кусок пенопласта большей толщины, чем вам необходимо. Поперечная разрезка может быть выполнена при помощи ножа или ножовки, для этого вам необходим станок для резки с нихромовой проволокой.

Для того чтобы изготовить станок своими руками вам будут необходимы такие элементы:

- Основание;

- Брус из дерева;

- Пружины;

- Саморезы;

- Нихромовая проволока.

Из инструментов надо будет приготовить: плоскогубцы, шуруповерт, дрель. Для изготовления можно использовать лабораторный регулируемый трансформатор. Такой трансформатор позволит вам выбрать необходимую энергию нагрева нити для резки пенопласта и при этом не будет его плавить. За основание такого агрегата может выступать любой лист с гладкой поверхностью. Поверхность должна быть гладкой для удобства передвижения пенопласта по ней. Для такой основы подойдет фанера, ДСП, профнастил. Пластиковую основу использовать не рекомендуется, так как под нагревом пластик подвергается деформациям.

Нихромовый резак своими руками: пошаговая инструкция

Для изготовления нихромового резака для пенопласта необходимо знать порядок выполнения работ по изготовлению. Работайте аккуратно, чтобы не повредить части тела, ведь самоделки предусматривают использование острых и горячих предметов.

Пошаговая инструкция изготовления агрегата:

- Первое что необходимо сделать – это найти нихромовую нитку. Нитка должна быть примерно 50 см. Такая длина необходима для обширного применения резака. Далее берем брусок и 2 самореза. Эти саморезы вкручиваем, на расстоянии меньше длинны нитки и натягиваем проволоку по верху саморезов.

- Далее выбираем блок питания постоянного тока на 1 ампер, он выдает до 15 вольт. Цепляем крокодильчики этого блока по разным сторонам нити. Если не начинает работать, то необходимо зацепы поменять местами. Затем переносим один крокодильчик ближе к центру, и нить начинает греться. Пробуем разрезать кусок пенопласта. Также можно подключить блок питания с большим количеством мощности.

- Изготовляем станину под резак. Для этого можно использовать плиткорез, электролобзик и другие похожие старые инструменты. Дальше берем алюминиевую арматуру, пару палочек ПВХ пластика и чуть- чуть стеклотектелита. Отрезаем алюминиевую арматуру длинной в 50 см. Нагреваем этот отрезок и впихиваем в него палочки ПВХ в начале и в конце отрезка. ПВХ будут служить как изоляторы. Отрезаем полоску стеклотекстолита, разрезаем его пополам и опять на него крепим палочки.

- Далее закрепляем всю нашу станицу от плиткореза или такого же похожего инструмента. Подводим к нему провода и цепляем их на болтики, которые просунуты в текстолит. Также на эти болтики цепляем колечко из стальной проволоки. На это колечко привязываем один конец нити, а на другой конец нити цепляем пружинку. Пружина служит компенсацией нити при нагреве.

Теперь протестируем изделие, для этого берем кусок пенопласта и отрезаем его.

Резак для пенопласта своими руками (видео)

Возможно, вы еще не до конца поняли всю прелесть резака для пенопласта. Но ведь именно с его помощью, можно создать неповторимые декорации к празднику, оригинальные украшения для дома и интересные фигурки для ваших детей. При условии, что вы обладаете определенными навыками и инструментами, создание этого прибора займет немного времени, за то результат, который вы будете получать нельзя, измерить ничем.

Но ведь именно с его помощью, можно создать неповторимые декорации к празднику, оригинальные украшения для дома и интересные фигурки для ваших детей. При условии, что вы обладаете определенными навыками и инструментами, создание этого прибора займет немного времени, за то результат, который вы будете получать нельзя, измерить ничем.

Как сделать резак для пенопласта своими руками?

Представляем вашему вниманию уникальный набор: резак для пенопласта, паяльник на батарейках и выжигатель по дереву. Новая разработка компании Star Tec, которая обязательно придется по душе любителям поделок, пирографии и тем, кто просто работает над созданием оригинальных вещей собственными руками.

Фактически, данный мультитул объединяет в себе три инструмента, оставаясь при этом компактным, удобным в использовании и производительным. А главная его особенность – это система Plug and Start, благодаря которой нужно только сменить наконечник основного блока и можно работать.

Содержание

- 1 Комплектация мультитула

- 2 Область применения

- 3 Преимущества покупки паяльника или резака для пенопласта своими руками в нашей компании

- 4 Тип инструмента

- 5 Простой электрический резак

- 6 Разновидности электрических резаков

- 7 Особенности работы

- 8 Резак для линейного раскроя

- 9 Процесс линейной резки

- 10 Фигурная резка

- 11 Резак с металлической пластиной

- 12 Советы экспертов

- 13 Для этого П-образная деталь крепится на скобах и может свободно перемещаться относительно ручки. В полости трубки проложен медный провод на 1.5 мм, выходящий одним кабелем из ручки.

- 14 Вся конструкция имеет небольшой вес и удобно лежит в руке. При необходимости она складывается и не занимает много места.

- 15

Нихромовая нить была взята из советского, переменного резистора СП5.

Она крепится на уголках, впаянных в трубку путём нагрева.

Она крепится на уголках, впаянных в трубку путём нагрева. - 16 В качестве источника питания был взят советский трансформатор мощностью 150 Вт, который имеет один из выводов на 2.5 Вольта. Это напряжение является безопасным для человека. Правда, конечно, есть опасность обжечься горячей нитью нихрома.

В комплекте вы найдете:

И самое главное: производитель не ограничивает покупателя только данной комплектацией. Можно докупить другие насадки разной формы. Все они позволяют осуществлять по-настоящему ювелирную работу с высокой точностью и очень аккуратно.

Обратите внимание: мультитул работает от 4 батареек типа АА, которые не идут в комплекте. Их нужно приобрести отдельно. Можно использовать и аккумуляторы АА, если вы планируете эксплуатировать инструмент часто и не хотите регулярно покупать новые батарейки.

Естественно, можно отдельно купить резак для пенопласта, купить паяльник на батарейках и выжигатель. Но потратить придется на порядок больше, удобство эксплуатации крайне сомнительное, да и качество не всегда на высоком уровне. Здесь же вы можете приобрести первоклассную продукцию по доступной стоимости от всемирно известного производителя.

Но потратить придется на порядок больше, удобство эксплуатации крайне сомнительное, да и качество не всегда на высоком уровне. Здесь же вы можете приобрести первоклассную продукцию по доступной стоимости от всемирно известного производителя.

Разумеется, в первую очередь это инструмент для хобби, однако производители позаботились о том, чтобы инструменту нашлось и более широкое применение. На данный момент это замечательная покупка для производителей рекламы.

Мультитул может быть использован для изготовления:

- Рекламных материалов из пенопласта – объемных букв и 3D-объектов;Ярких и запоминающихся вывесок;Рекламных стендов.

Также применяется для оригинального декорирования внутренних интерьеров помещения и фасадов, создания муляжей и букв, ударопрочных упаковок и тому подобного. Область эксплуатации ограничивается только вашей фантазией и родом деятельности. Прекрасная покупка за свои деньги для всех, кто привык создавать что-то новое собственными руками и не представляет без этого своей жизни.

На данный момент наше предложение – уникальное на рынке.

Новый продукт, аналогов которому просто нет и вряд ли появится в дальнейшем. Оригинальная разработка компании Star Tec, с которой мы сотрудничаем напрямую и без посредников. Соответственно, гарантируем своим клиентам следующие преимущества:

- Цены от производителя без неоправданных наценок и переплат;Гарантия 1 года для каждого покупателя;Продукция поставляется исключительно из Германии.

Не будем отрицать, что можно сделать резак для пенопласта своими руками, а паяльник купитьпо смехотворной цене на каком-нибудь китайском сайте. Вопрос в том, насколько качественными, функциональными и надежными будут такие инструменты? И готовы ли вы пожертвовать результатом ради сомнительной экономии?

Закажите Мультифункциональный выжигатель, резак и паяльник 3 в 1 у нас, работайте с удовольствием и удобством, создавайте нечто новое и оригинальное каждый день!

я подтверждаю свою дееспособность, даю согласие на обработку своих персональных данных. >

>

Пенопласт применяется во многих строительных работах. Он обладает хорошей термоизоляцией.

Однако это достаточно хрупкий и крошащийся материал. Поэтому при его резке применяется специальное оборудование. В противном случае края будут неровными, а сам материал потеряет свои теплоизоляционные качества на стыках.

В продаже представлено специальное оборудование.

Однако резак для пенопластаможно сделать и самостоятельно. Это значительно сэкономит средства семейного бюджета. Как создать разные варианты инструмента для резки пенопласта, будет интересно узнать каждому мастеру.

Тип инструмента

Создавая ручной резак для пенопласта, следует изучить существующие разновидности этого инструмента. Существуют механические и электрические разновидности. Если изделие из пенопласта имеет малые габариты, а точность обрезки не так важна, можно отдать предпочтение первому варианту инструмента.

Однако для того, чтобы обеспечить плотное прилегание плит пенопласта друг к другу, необходимо обеспечить высокую точность резки. Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества.

Края должны быть гладкими. В этом случае удается создать утеплительный слой высокого качества.

Его теплопотери будут минимальными. При неровной резке между стыками образуются большие щели. Через них тепло из помещения будет уходить наружу.

Профессиональные дизайнеры и строители применяют исключительно электрооборудование для резки пенопласта. В домашних условиях вполне можно создать подобный инструмент.

Простой электрический резак

Рассматривая, как сделать резак для пенопласта, следует изучить конструкцию простейшего оборудования этого класса, которое работает от электричества. При этом потребуется подготовить тонкую гитарную струну и несколько батареек (например, от фонарика).

Принцип работы этого оборудования прост. Конструкция из батареек образует единый блок.

К нему подсоединяют гитарную струну. При прохождении электрического тока по цепи, она будет нагреваться. Именно в таком состоянии струна сможет легко разрезать лист пенопласта.

При работе такого инструмента материал будет плавиться. Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта.

Струна нагревается до 120 ºС и даже больше. При этом вполне можно разрезать несколько больших плит из пенопласта.

Если же требуется выполнить большой объем работы этот вариант не подойдет. Быстро сядут батарейки. Придется предусмотреть вариант подключения системы в бытовую сеть.

Разновидности электрических резаков

Электрический резак для резки пенопластаможет применяться в разных целях. От этого будет зависеть тип конструкции и общие рабочие характеристики оборудования. Существует три основных разновидности самодельных резаков.

Первая категория используется для линейного раскроя. Ко второй группе относятся резаки, которыми выполняют фигурную резку материала.

Их применяют дизайнеры. Для выполнения ремонта дома эту разновидность применяют реже. Также существует инструмент с рабочей пластиной из металла.

Подобное оборудование обязательно имеет в своей схеме понижающий трансформатор. Он должен быть рассчитан на минимальную мощность 100 Вт.

Вторичная обмотка трансформатора должна иметь сечение не менее 1,5 мм. Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Она должна выдерживать напряжение 15 В. В этом случае можно добиться высокого результата работы.

Особенности работы

Изучая, как самому сделать ручной резак по пенопласту, необходимо также рассмотреть особенности функционирования подобного оборудования. Как уже было сказано выше, такой инструмент имеет струну. Она нагревается и расплавляет поверхность пенопласта.

Подобный материал достаточно плохо реагирует на нагрев.

Поэтому важно выдерживать технологию проведения всего процесса. Раскрой при помощи раскаленной нити выполняется быстро. Это позволяет добиться высокого качества разреза.

Проверить уровень нагрева струны просто. Для этого на пробном куске пенопласта проводят тест. Если при погружении нити, на ней остаются длинные куски материала, она еще недостаточно разогрелась.

Если же на струне вообще нет пенопласта, значит, температура слишком высока. В этом случае придется немного остудить инструмент. При правильном нагреве получается выполнять быстрый, точный раскрой.

Резак для линейного раскроя