Как сделать шлифовальный станок своими руками видео для дерева: Шлифовальный станок своими руками, самодельные тарельчатые и барабанные шлифстанки

alexxlab | 12.09.1984 | 0 | Разное

Шлифовальный станок своими руками, самодельные тарельчатые и барабанные шлифстанки

Чтобы вы ни делали своими руками: домашнюю мебель, декоративные поделки из дерева и металла, рамки для фотографий или простые рукоятки для инструмента — всё это требует финишной обработки. А именно — шлифовки.

Поэтому в любой домашней мастерской обязательно должен быть шлифовальный станок.

Эти приспособления различаются по конструкции и размерам. Бывают универсальные и узкоспециализированные конструкции. Как показывает практика, дешевле и проще изготовить их самостоятельно.

Читайте также: Идея для дачи: как сделать забор из пластиковых бутылокВ этой статье мы рассмотрим несколько бюджетных вариантов самодельных шлифовальных станков дискового и барабанного типа.

Для изготовления самодельных приспособлений вы можете использовать как покупные материалы, так и б/у — это уже на ваше усмотрение.

В качестве привода обычно используется электродвигатель (например, от стиралки). Также можно воспользоваться альтернативными вариантами — установить электродрель или болгарку.

Содержимое

- 1 Самодельные шлифстанки дискового типа

- 1.1 Шлифовальный станок из дрели

- 1.1.1 Видео

- 1.2 Шлифовальный станок из болгарки

- 1.2.1 Видео

- 1.3 Дисковый шлифовальный станок

- 1.3.1 Видео

- 1.1 Шлифовальный станок из дрели

- 2 Шлифстанки барабанные своими руками

- 2.1 Барабанный шлифовальный станок для деревянных щитов

- 2.2 Барабанный шлифовальный станок из электродвигателя и фанеры

- 2.2.1 Видео

- 3 Шлифовальный станок из запчастей от стиральной машины

- 3.1 Основные этапы работ

- 3.2 Видео

- 4 Шлифовальный станочек из редуктора от маленькой УШМ

- 4.1 Особенности конструкции

- 4.2 Процесс изготовления шлифстанка

- 4.3 Видео

- 5 Полезная самоделка для мастерской из сломанной болгарки

- 5.

1 Основные этапы работ

1 Основные этапы работ - 5.2 Видео

- 5.

Самодельные шлифстанки дискового типа

Одним из наиболее популярных видов шлифовальных станков является конструкция тарельчатого типа. По сути, это обычный дисковый шлифстанок. Служит он для обработки небольших заготовок из дерева, фанеры, текстолита и металла.

Одной из-за характерных особенностей тарельчатой конструкции являются компактные размеры корпуса — станок не занимает много места на рабочем столе, и отлично подходит для работы в небольших помещениях.

Читайте также: 2 идеи как сделать печь для сжигания мусораДисковый или тарельчатый шлифовальный станок может использоваться для полировки и выравнивания поверхностей, а также для заточки инструмента.

В большинстве случаев рабочая поверхность дискового станка находится в вертикальном положении. Однако встречаются самодельные конструкции, у которых рабочая поверхность (диск с наждачкой) может располагаться вертикально или даже под углом.

Шлифовальный станок из дрели

Это одна из самых простых самодельных конструкций шлифстанка, которую каждый может изготовить своими руками для работы в домашней мастерской.

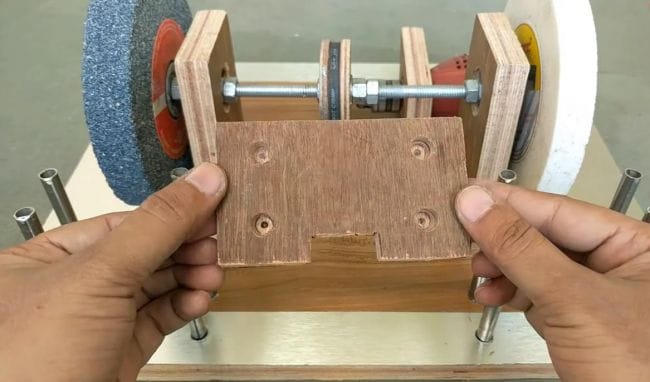

Для изготовления самоделки нам потребуются деревянные бруски, фанера, металлический уголок, болты с барашковыми гайками.

Первым делом необходимо будет изготовить основание, на котором будут располагаться все остальные элементы конструкции.

Читайте также: Газонокосилка из двигателя от стиральной машинки своими силамиДля этого будем использовать кусок фанеры толщиной 20 мм. Отрезаем заготовку требуемого размера с помощью лобзика или циркулярном станке.

На следующем этапе приступаем к изготовлению крепления для ручной электродрели, которая в данном случае будет выступать в качестве привода.

Отпиливаем два деревянных бруска подходящей длины. Соединяем их вместе с помощью струбцин, и в центральной части высверливаем отверстие под горловину корпуса дрели. После этого сверлим в брусках крепежные отверстия.

После этого сверлим в брусках крепежные отверстия.

В основании также нужно будет просверлить два отверстия, в которые устанавливаем длинные болты. С нижней стороны основания надо сделать посадочные места под шляпки болтов, чтобы они были утоплены вровень с поверхностью.

Читайте также: Гибочный станок-кольцегиб для работы с листовым металломНа болты надеваем подготовленные деревянные бруски, между ними устанавливаем дрель, и фиксируем барашковыми гайками.

В патроне дрели зажимаем шлифовальную насадку тарельчатого типа. Также можно установить лепестковый круг для обработки металла.

Далее отрезаем два металлических уголка, и вырезаем в одной из полок продольные пазы. В другой полке сверлим отверстия, и прикручиваем уголки к основанию.

Отпиливаем три кусочка фанеры. Соединяем их между собой на саморезы буквой «П». В результате у нас получился рабочий столик. По бокам опорных частей столика сверлим отверстия и устанавливаем болты.

Далее крепим столик к направляющим уголкам. К верхней части столика прикручиваем лист металла толщиной 1,5-2 мм.

Видео

Во всех подробностях изготовление тарельчатого шлифовального станка своими руками показано на видео ниже. Идея самоделки принадлежит автору Mistry MakeTool.

Make A Drill Powered Sander Machine || Drill Hack || Drill HolderТакой станочек очень просто сделать, и при этом не потребуется практически никаких вложений. Подойдет для шлифования мягкой и твердой древесины.

Для крепления самодельной конструкции к верстаку лучше использовать струбцины — после шлифовки заготовок станок можно будет убрать на полку, чтобы не мешал.

Если же убирать со стола вы его не планируете, то тогда имеет смысл прикрепить основание с помощью болтового соединения.

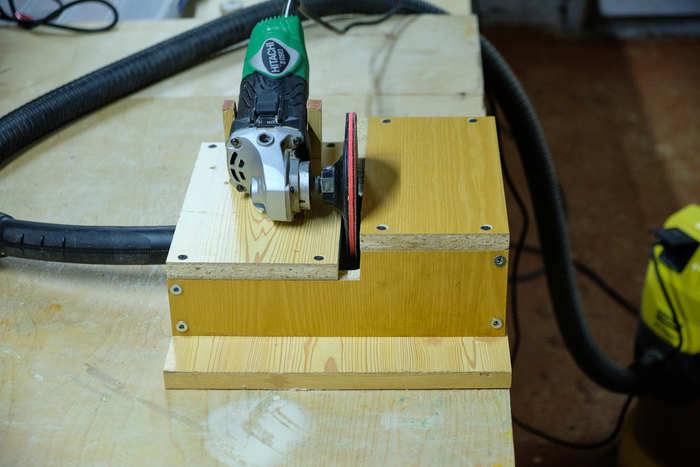

Шлифовальный станок из болгарки

Необходимые материалы и комплектующие:

- УШМ;

- дисковая насадка с липучкой;

- наждачный круг;

- полоса металла;

- профильная труба;

- болты с гайками;

- листовой металл.

Для изготовления этого шлифовального станка нам потребуется маленькая болгарка. Устанавливаем на неё дисковую насадку с липучкой, и крепим к ней наждачку.

Далее отрезаем заготовки из металлической полосы, и изготавливаем из них крепление для болгарки. С помощью болтов прикручиваем крепление к корпусу редуктора УШМ.

Отрезаем кусок профильной трубы, сверлим в нём два отверстия, вставляем в них болты, и привариваем. Затем крепление с болгаркой надеваем на эти болты, фиксируем гайками.

В нижней пластине предварительно надо вырезать пазы.

На следующем этапе необходимо будет изготовить основание шлифовального станка. Отрезаем четыре кусочка профильной трубы, обрезаем углы под углом 45 град., и свариваем из них квадратную рамку.

Профильная труба с креплением для болгарки приваривается к основанию.

На противоположной стороне станины необходимо приварить крепление с регулируемой стойкой. К верхней части стойки будет крепиться опорный столик.

В самом креплении сверлим отверстие и привариваем гайку. В неё вкручиваем рым-болт или обычный барашковый болт, с помощью которого стойка со столиком будет фиксироваться на необходимой высоте.

На последнем этапе останется только зачистить сварные швы и покрасить элементы конструкции. После этого приступаем к сборке.

Видео

Изготовление и сборку дискового шлифовального станка своими руками можно посмотреть на видео.

Шлифовальный станок из болгарки своими руками. Homemade Stand for angle grinders.Такой самодельный шлифовальный станок отлично подойдёт для обработки заготовок из дерева, фанеры или металла. Желательно использовать болгарку с регулировкой оборотов.

Конструкция получилась довольно компактной, благодаря чему она не будет занимать много места на рабочем столе.

При наличии сварочного аппарата и навыков работы со сваркой изготовить такую самоделку сможет абсолютно каждый.

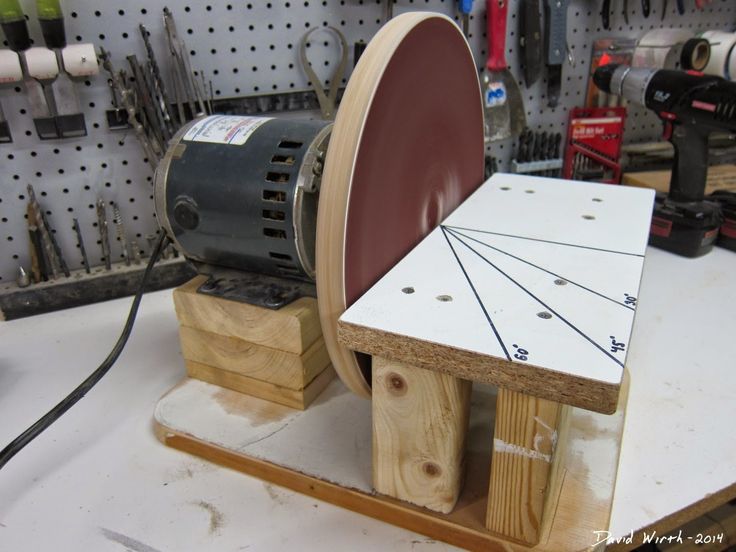

Дисковый шлифовальный станок

За основу данной самоделки будет использоваться электродвигатель от старой советской стиральной машины. Его мощность составляет 180 Вт.

Конечно, такой мощности будет недостаточно для выполнения серьезных работ. Но для обработки небольших заготовок из дерева такой станочек вполне сгодится.

Своим личным опытом поделился автор YouTube канала GARAGE 100.

Первым делом необходимо изготовить основание. Оно должно быть достаточно массивным и прочными, чтобы выдержать вес электродвигателя. Для изготовления основания будем использовать фанеру толщиной 18-20 мм.

Основание шлифовального станка состоит из нескольких элементов:

- нижней части:

- двух боковин;

- верхней части.

Поскольку на верхней части будет находиться электродвигатель, то её необходимо сделать потолще. Для этого мы просто склеиваем два куска фанеры.

В нижней части корпуса электродвигателя имеются небольшие «ушки» с отверстиями. Вставляем в них шпильки, на концах которых закреплены мебельные металлические уголки.

Вставляем в них шпильки, на концах которых закреплены мебельные металлические уголки.

И с помощью этих уголков крепим электродвигатель к верхней части основания. В качестве крепежа используются винты с гайками.

На следующем этапе из фанеры изготавливаем подвижные кронштейны, которые крепятся к передней части основания.

Затем надо будет изготовить опорный рабочий столик с регулируемым упором. Крепим его к верхней части кронштейнов.

К одной из боковых сторон основания прикручиваем одноклавишный выключатель, с помощью которого можно будет включать и отключать электродвигатель. Или можно установить обычную кнопку.

На вал двигателя надеваем дисковую насадку с липучкой, на которую крепим наждачку.

Видео

Как изготовить бюджетный шлифовальный станок по дереву своими руками, пошагово показано в авторском видеоролике. Советуем посмотреть.

Станок собраный на коленке ! А столько пользы от него !Главным плюсом данной самоделки является возможность быстрой смены наждачки и установки полировального круга.

Ещё один немаловажный плюс заключается в том, что изготовить данную конструкцию можно без использования сварочного аппарата. Для многих мастеров это имеет огромное значение.

Шлифстанки барабанные своими руками

Рабочим элементом данного вида шлифовального станка является цилиндр (или попросту — барабан), на который по всей длине намотана полоса наждачной бумаги (шлифовальной ленты).

Причем барабан может устанавливаться как вертикальном положении, так и горизонтально.

Наибольшее распространение получили шлифовальные станки с горизонтально установленным барабаном.

Они используются в основном для калибровки досок, реек, мебельных щитов и других деревянных заготовок.

Шлифовальные станки с вертикальным барабаном отлично подходят для шлифования радиусов и полукруглых выемок. Также на таких станках очень удобно обрабатывать внутренние стороны круглого отверстия.

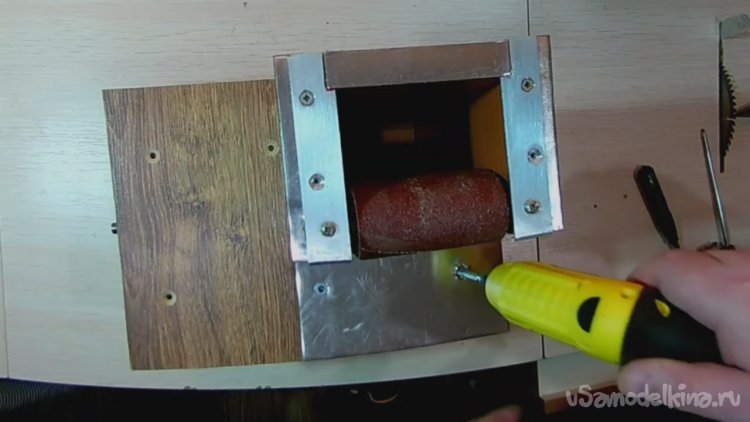

Барабанный шлифовальный станок для деревянных щитов

Предлагаем вашему вниманию самодельную конструкцию барабанного шлифовального станка, в которой барабан установлен в горизонтальном положении. В качестве привода используется электродвигатель.

В качестве привода используется электродвигатель.

Как мы уже говорили ранее, такой шлифстанок отлично подойдет для калибровки досок и склеенных мебельных щитов.

Идеей данной самоделки поделился автор YouTube канала DIY Tools.

Необходимые материалы:

- фанера;

- деревянные бруски;

- корпусные подшипники;

- болты с гайками;

- резьбовая шпилька;

- шлифовальная лента.

Первым делом вырезаем две заготовки из фанеры толщиной 20 мм. Размеры листов могут быть разными — на ваше усмотрение.

Лист фанеры большего размера выступает в качестве основания конструкции, тогда как второй лист служит опорной площадкой шлифовального станка, по которой будут перемещаться обрабатываемые заготовки.

Соединяем обе заготовки из фанеры с помощью дверных петель, как показано на фото ниже.

Далее необходимо будет изготовить винтовой механизм для регулировки угла наклона опорной площадкой.

Для его изготовления мастера используют деревянные бруски, резьбовую шпильку, кусочки фанеры и корпусные подшипники.

По бокам основания необходимо прикрутить опоры, собранные из деревянных брусков. К верхней части крепятся корпусные подшипники. В них устанавливаем деревянный вал, который по сути являются барабаном.

Деревянный вал можно изготовить из обычного бруска, округлив его на токарном станке.

Располагается барабан над поверхностью опорной площадки. Таким образом, изменяя угол наклона опорной площадки, можно регулировать расстояние между её поверхностью и барабаном.

На следующем этапе на основании конструкции устанавливаем опорную площадку с электродвигателем. Соединяем вал мотора с барабаном. Наматываем на барабан шлифовальную ленту.

Если вы занимаетесь склейкой мебельных щитов, то данная самоделка обязательно вам пригодится.

На этом станке вы сможете без проблем откалибровать щит до нужного вам размера. Помимо этого, можно отшлифовать обычную доску или деревянную планку.

Помимо этого, можно отшлифовать обычную доску или деревянную планку.

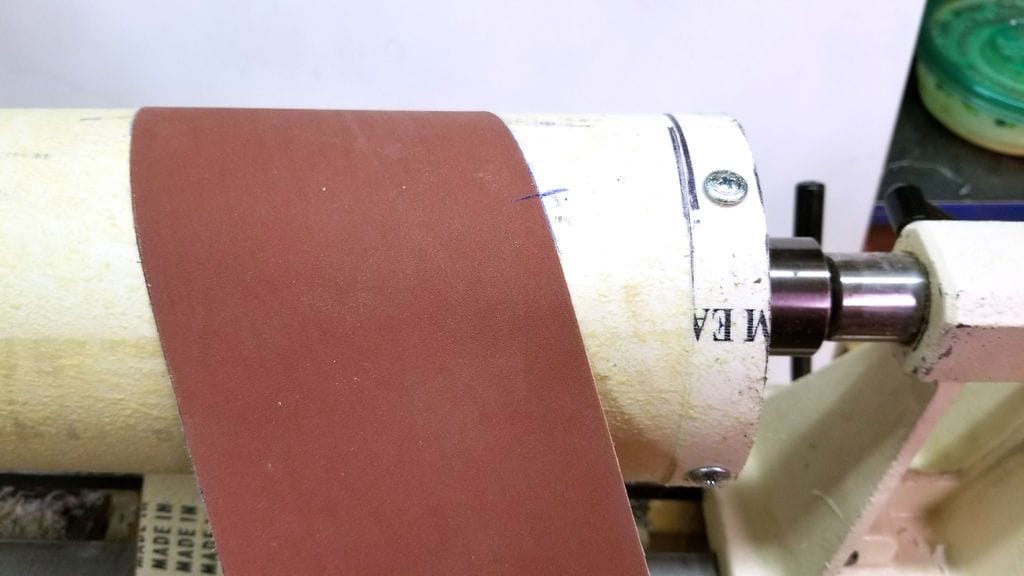

Барабанный шлифовальный станок из электродвигателя и фанеры

Рассмотрим ещё один бюджетный вариант самодельного шлифстанка для работы в домашней мастерской. Только в данном случае рабочий элемент будет установлен вертикально.

На таком станке удобно шлифовать полукруглые вырезы и изогнутые края на деревянных и металлических заготовках.

В качестве привода используется электродвигатель асинхронного типа. Можно использовать движок от стиральной машинки.

Идеей самоделки поделился автор YouTube канала «Алексей Чезганов».

Первым делом необходимо будет приварить к валу мотора удлиненную гайку. В процессе сварки важно контролировать чтобы вал двигателя и удлиненная гайка были соосны друг другу.

Поэтому сначала необходимо зафиксировать свариваемые детали на прихватки, а потом уже, убедившись в том, что они располагаются правильно, обварить полностью.

После завершения сварочных работ обязательно нужно зачистить сварной шов с помощью болгарки и лепесткового круга.

На следующем этапе необходимо будет изготовить рабочий элемент конструкции — барабан.

Для этого из фанеры толщиной 20 мм с помощью кольцевой пилы по дереву вырезаем круглые заготовки подходящего диаметра. Затем эти заготовки склеиваем между собой.

Рабочий столик шлифовального станка изготавливаем из фанеры толщиной 20 мм.

Вырезаем заготовку требуемого размера, сверлим в ней крепежные отверстия, после чего с помощью болтов и гаек прикручиваем опорный стол к корпусу электродвигателя. Двигатель при этом должен быть установлен вертикально.

К торцевой части сделанного барабана необходимо будет прикрепить металлическую втулку, чтобы можно было насадить барабан на вал двигателя.

Далее отрезаем подходящей длины кусок наждачной бумаги, и приклеиваем его к барабану. После этого надеваем шлифовальный барабан на вал двигателя.

К опорному столику прикручиваем лист фанеры, который будет выступать в качестве рабочей поверхности для опирания заготовок.

Под опорной столешницей крепится блок с кнопкой для включения-выключения электродвигателя.

Видео

Пошаговый процесс изготовления шлифовального станка по дереву своими руками показан в авторском видеоролике.

Простая шлифовалка из куска фанеры и двигателяСобранная самодельная конструкция крепится к рабочему верстаку с помощью струбцин или болтового соединения. Второй вариант более надежный.

Шлифовальный станок из запчастей от стиральной машины

В данном обзоре рассмотрим опыт автора YouTube канала peChoO по изготовлению самодельного шлифовального станка. Для этого автор использует запчасти от стиралки.

От стиральной машины потребуется корпус, внутри которого находится барабан. Помимо этого, автор использует профильные трубы и листовой металл.

Барабан от стиралки в данном случае нам не потребуется. Извлекаем его аккуратно из металлического корпуса, и оставляем для следующих самоделок.

Извлекаем его аккуратно из металлического корпуса, и оставляем для следующих самоделок.

Берем болгарку с отрезным диском, и отрезаем от корпуса все лишнее.

Основные этапы работВозможно, вам интересно будет узнать, как изготовить ручной ленточно-шлифовальный станок из болгарки.

Из профильных труб необходимо изготовить станину шлифовального станка. Отрезаем по размеру заготовки и свариваем их вместе.

К нижней части основания станины привариваем поворотные колесики — для возможности легкого перемещения станка по мастерской.

Далее из МДФ (фанеры или ДСП) нужно вырезать круг подходящего диаметра. К нему прикручиваем крепление с валом от стиралки.

Устанавливаем круг внутрь корпуса. На вал надеваем шкив.

После этого необходимо будет прикрепить к корпусу электродвигатель (250W, 2800 об.). На вал мотора надеваем шкив. Соединяем оба шкива с помощью ремня.

Далее изготавливаем и крепим к корпусу рабочий столик (подручник). Из листового металла мастер делает защитный кожух для приводного ремня.

Из листового металла мастер делает защитный кожух для приводного ремня.

В рабочем столики высверливаем отверстие и привариваем патрубок, на который надеваем кусок шланга. Ко второму концу шланга подключаем пылесос.

Вырезаем круг из наждачной бумаги и приклеиваем его к кругу из МДФ, установленному внутри корпуса.

Видео

Подробно о том, как своими руками изготовить большой шлифовальный станок, можно посмотреть на видео ниже.

Washing machine Never Die!!! Awesome IDEA?Шлифовальный станочек из редуктора от маленькой УШМ

Друзья, если не выбрасывать в металлолом вышедший из строя электроинструмент (дрель, УШМ и др.), то из доставшихся на халяву запчастей можно сделать много чего полезного.

В данном обзоре расскажем, как из редуктора от маленькой болгарки изготовить настольный шлифовальный станочек.

Несмотря на компактные размеры, станок со своей задачей вполне справляется. В качестве абразива используется шлифовальный круг, который крепится к диску с липучкой.

В качестве абразива используется шлифовальный круг, который крепится к диску с липучкой.

Советуем также прочитать: как собрать настольный станок по металлу, используя тормозной диска автомобиля.

Размеры шлифовального станочка (ширина и длина) — 23х14 см, высота — 14 см. То есть конструкция действительно очень компактная. При этом весит весь станок всего 2,5 кг.

Особенности конструкции

Основным узлом шлифстанка является редуктор от сгоревшей болгарки. На вал редуктора крепится стандартная насадка с липучкой.

В качестве привода используется электромотор мощностью около 200 Вт. Рабочее напряжение — 24 V. Скорость вращения вала — 6000 об./мин.

Самодельный шлифовальный станочек предназначен для обработки заготовок и деталей (из дерева, пластика, металла) небольшого размера в условиях гаража и домашней мастерской.

Рабочий столик изготовлен из куска металлической пластины. Это самый простой столик, без регулировки угла наклона.

Конечно, скорость вращения шлифовального диска невысокая, однако в этом есть свой плюс — пыль в процессе шлифовки деревянных заготовок не разлетается по всей мастерской.

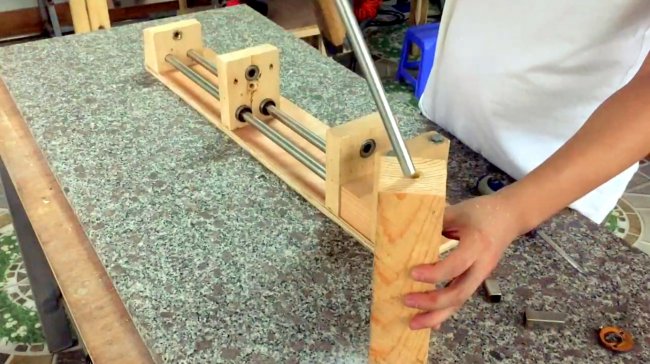

Процесс изготовления шлифстанка

Вал электромоторчика обрезаем. На оставшуюся часть вала надеваем переходник, на который надевается маленькая шестеренка.

Элементы станины можно изготовить из фанеры толщиной 18-20 мм. В основании сверлим отверстия для крепления двигателя и редуктора.

После этого соединяем основание с подставкой, выдерживая прямой угол между деталями. После склейки покрываем фанеру слоем лака.

Отрезаем кусок профильной трубы. Один конец профиля нужно заглушить. Затем на другой стороне привариваем две втулки с резьбой — к ним крепится крышка с кнопкой и гнездом питания.

Профильная труба крепится к основанию и подставке с помощью винтов, и дает дополнительную жесткость вертикальной стойке. Когда все готово, приступаем к сборке станка.

Видео

Подробнее о том, как сделать шлифовальный станочек из редуктора от маленькой болгарки, можно посмотреть в авторском видеоролике. Этот обзор подготовлен на основе видео с YouTube канала «I.V. Мне интересно».

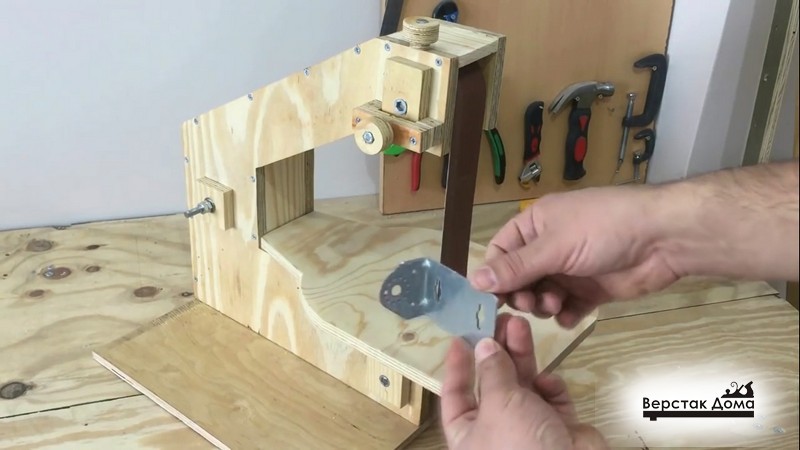

Простой шлифовальный дисковый станочек. (grinding disc machine)Полезная самоделка для мастерской из сломанной болгарки

Вместо того, чтобы оставлять вышедшие из строя электроинструменты пылиться в углу, можно подарить им «вторую жизнь».

По крайней мере, некоторые детали, которые находятся внутри корпуса, вполне можно использовать для изготовления разных самоделок.

Автор YouTube канала Ollari’s использовал старую сломанную болгарку, чтобы изготовить полезное приспособление для своей мастерской! Почему бы не последовать его примеру?

Основные этапы работСоветуем также прочитать статью-обзор: как сделать подъемный столик из профтрубы и домкрата.

Первым делом необходимо будет разобрать болгарку. Для изготовления самоделки нам понадобятся редуктор и ведущий вал с якорем.

Для изготовления самоделки нам понадобятся редуктор и ведущий вал с якорем.

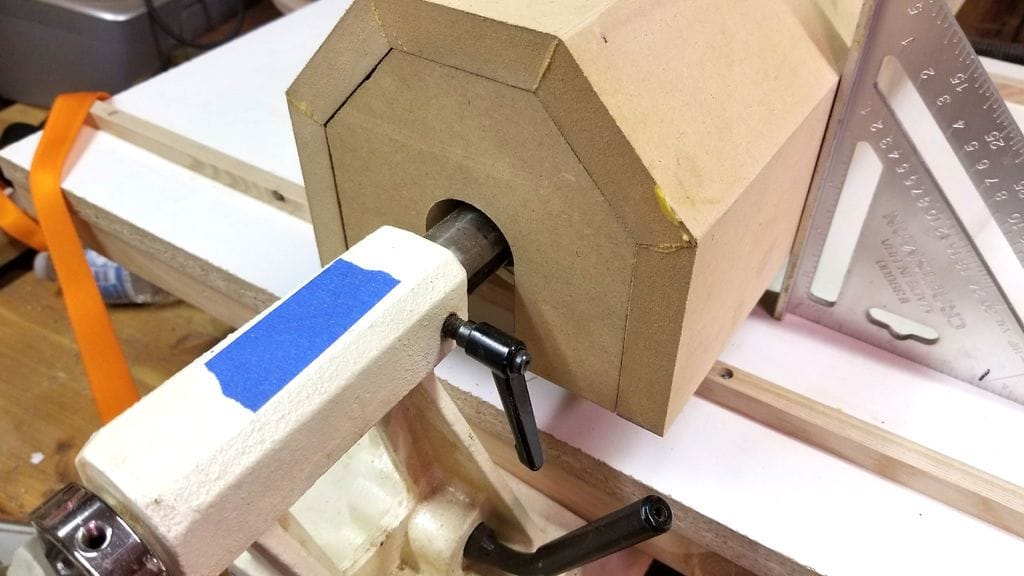

Отпиливаем кусок фанеры толщиной 20 мм. Прикручиваем к нему редуктор болгарки с вставленным в него ведущим валом.

Далее отпиливаем еще три куска фанеры, и собираем корпус будущего приспособления.

После этого при помощи нейлера прибиваем к корпусу кусок фанеры с отверстием под шланг пылесоса. Изготавливаем подручник.

Из фанеры вырезаем круг подходящего диаметра. По центру прикручиваем на саморезы прижимную гайку от УШМ.

Накручиваем круг из фанеры на вал редуктора. Далее крепим к корпусу самодельный подручник.

На круг наклеиваем наждачку, а сам корпус необходимо будет покрасить. Устанавливаем его на рабочий стол сверлильного станка. Ведущий вал зажимаем в сверлильном патроне. Получился шлифовальный станок.

Видео

С пошаговым процессом сборки можно ознакомиться в авторском видеоролике ниже. Как вам такая идея?

Как вам такая идея?

В этой статье мы подробно рассмотрели, как в условиях домашней мастерской собрать самодельные шлифовальные станки. Специально для вас постарались найти в интернете самые простые и бюджетные конструкции. Надеемся, что какая-нибудь из этих идей вас заинтересует.

Андрей Васильев

Задать вопрос

Делаем сами мини шлифовальный станок

Как сделать мини шлифовальный станок своими руками: пошаговая инструкция и видео

Древесина являются весьма капризным материалом, и поэтому для придания эстетической формы деревянным конструкциям, следует подготовить их поверхность для будущей обработки посредством шлифования поверхности.

Этому процессу подвергаются форточки, оконные рамы, двери и даже погонажные изделия. Изготовление гладкой поверхности возможно при помощи шлифовальных станков, которые дают возможность выравнивать поверхность заготовки и устранять все шероховатости с размером 0.02-1. 25 мкм.

25 мкм.

Предлагаем вам рассмотреть, как изготовить мини шлифовальный станок своими руками.

Содержание:

- 1 Общие сведения

- 1.1 Разновидности шлифовальных станков

- 1.2 Принцип действия

- 1.3 Особенности конструкции

- 1.4 Область применения

- 2 Изготовление станка для шлифовки своими руками

- 2.1 Расчет мощности станка

- 2.2 Как сделать шлифовальный ленточный станок

- 2.2.1 Из чего делать основание (станину)

- 2.2.2 Выбор и монтаж двигателя для станка

- 2.2.3 Ведомый и ведущий барабан

- 2.2.4 Лента для шлифования

- 3 Изготовление станка для шлифовки из ручной машинки

Общие сведения

Разновидности шлифовальных станков

Станки для шлифования древесины могут быть разделены по таким видам:

- Конструкционные особенности.

- Характер решаемых задач.

- Точность обработки.

- Допустимые размеры по геометрии обрабатываемой детали.

- Мощность установленных электрических двигателей.

- Рейтинг производителей.

- Стоимость с комплектом дополнительного оборудования.

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

Есть основные классы (или как их еще называют «модели»), и это:

- Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

Чтобы обеспечивать нужное качество шлифования, следует правильно рассчитать такие параметры:

- Размер (то есть номер) абразива, который нанесен на ленту.

- Сила натяжения на барабанах, которые вращаются.

- Скорость движения.

- Сила нажима на деревянную движущуюся деталь.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2. 2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Кстати, в роли примера можно приводить такие соотношения. При скорости движения ленты, которая равна 20 м/сек, диаметр тоже должен быть 20 см. Для того чтобы предотвратить эффект проскальзывания на барабаны нужно натянуть чехлы из резины. Площадку для монтажа барабанов стоит сделать под малым уклоном, что позволит делать плавный контакт при движении с обрабатываемой поверхностью. Если вы планируете обработку деталей из разной древесины, то будет целесообразно предусматривать возможность изменения скоростей вращения барабана. Такая методика показывает, что станок для шлифования несложно собрать своими руками.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

В целом, такую ленту можно сделать своими руками. Для этого выберите ткань и нанесите на нее абразивный порошок нужной фракции. После нанесения клеевого состава на поверхность материи, посыпьте все порошком, и вы получите шлифовальную ленты нужного размера. Но тут следует признать, что в современной промышленности выпускается невероятно большой ассортимент расходников, и поэтому лучше купить готовое изделие.

Изготовление станка для шлифовки из ручной машинки

Достаточно часто для проведения легких операций по шлифованию делают самостоятельно шлифовальные станки по древесине на основе готовый машинок для шлифования. Тут потребуется сделать систему крепления для шлифовальной машинки, которая монтируется на заранее подготовленную станину. На ее валу будут закреплены круги для шлифования, предназначенные для обработки заготовок из древесины. Вместо такой машинки можно применять простую электрическую дрель. Эта конструкция даст возможность проводить работы по шлифовке простых деталей из древесины ограниченного размера.

Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров.

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней). - Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам.

Первая схема называется «на проход»,

Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий.

К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная. - Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзор самодельного шлифовального станка:

чертежи, фото и видео Чертежи для шлифовального станка из ленточной шлифмашинки

Для того, чтобы сделать деревянную поверхность гладкой и идеально ровной, ее подвергают шлифовке. Если площадь шлифования небольшая, то для выполнения работ, достаточно использовать наждачную бумагу. Однако, для больших по объему изделий, целесообразно воспользоваться шлифовальным станком. Так как стоимость данного инструмента довольно высокая, гораздо дешевле изготовить его самостоятельно. О том, как соорудить шлифовальный станок по дереву, рассмотрим далее.

Если площадь шлифования небольшая, то для выполнения работ, достаточно использовать наждачную бумагу. Однако, для больших по объему изделий, целесообразно воспользоваться шлифовальным станком. Так как стоимость данного инструмента довольно высокая, гораздо дешевле изготовить его самостоятельно. О том, как соорудить шлифовальный станок по дереву, рассмотрим далее.

Шлифовальный станок по дереву: сфера использования и устройство

Шлифовальный станок по дереву имеет форму станка, на котором располагается шлифовальный круг, лента и рабочая поверхность, на которой выполняются работы. Кроме того, на нем имеется упорный механизм, на котором фиксируется деталь в горизонтальном положении.

Для того, чтобы оборудование выполняло работу в автоматизированном режиме, на нем устанавливается электрический тип двигателя, довольно высокой мощности. Кроме того, на шлифовальном станке имеется специальный механизм, благодаря которому устройство способно работать длительное время.

На внутренней части инструмента находится специальная деталь в виде штуцера, размером в 10 см. С его помощью обеспечивается извлечение продуктов шлифовки. Корпусная часть, чаще всего выполняется из чугуна. Она наклоняется в соотношении с типом детали, установленной на ней. Поэтому, сфера использования данный станков довольно широкая. Стандартная рабочая поверхность шлифовального станка имеет размеры 19 на 30 см. При этом, угол ее наклона составляет от сорока пяти до девяносто градусов.

На шлифовальном станке также имеется легкозаменяемая лента, на которой расположен регулятор, обеспечивающий регулировку работоспособности оборудования. На данной ленте имеется покрытие из гранита, делающее ее более износостойкой. Кроме того, на шлифовальном станке имеется вал, покрытый резиной. С его помощью предотвращается проскальзывание ленты в процессе работы. С помощью данного механизма удается выполнить шлифовку практически любых по размерам изделий, установленных как вертикально, так и горизонтально.

Применение шлифовального оборудования позволяет избавиться от шероховатостей и неровностей на деревянных поверхностях. В процессе работы на шлифовальном оборудовании следует использовать специальные материалы и инструмент. К шлифовальным материалам относят порошкообразные, пастообразные смеси, которые улучшают процесс шлифовки и качество полученной древесины. Среди шлифовальных инструментов отметим наличие шлифовальных кружков, брусков и сегментов.

Шлифовальный станок по дереву схема и разновидности

В соотношении с функциональной нагрузкой, выделяют следующие разновидности шлифовальных станков:

- для выполнения круговой шлифовки;

- для выполнения плоской шлифовки;

- внутришлифовальное оборудование;

- специализированное оборудование, для выполнения шлифовки.

Кроме того, выбор того или иного станка зависит от типа поверхности, на которой проводятся работы. От вида и формы деревянной заготовки: цилиндрическая, круглая, валовая, рейковая. От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

От конструктивных особенностей шлифовального оборудования и индивидуальных элементов на деталях, поддающихся обработке.

Шлифовальные станки имеют очень широкую сферу применения. С их помощью выполняется не только шлифовка деталей, но и их фрезеровка и заточка. Также, станки позволяют обработать детали, отрезать необходимые заготовки согласно заданному ранее размеру.

Среди основных вариантов шлифовальных станков отметим:

- ленточные;

- дисковые;

- барабанные.

Барабанный вариант шлифовального оборудования содержит в своем составе шлифовальный круг, форма которого напоминает цилиндр или барабан. С помощью данного инструмента выполняется шлифовка и калибровка готовых досок, реек и других плоских заготовок.

Среди основных деталей данного станка отметим наличие:

- рабочей поверхности, на которой зафиксированы все узловые детали;

- электродвигателя, с помощью которого выполняется шлифовка и работа оборудования;

- шлифовального барабана, который вращается, тем самым шлифуя деталь;

- рабочего стола;

- защитного кожуха;

- механизма, с помощью которого удаляется пыль;

- элементов, позволяющих изменить положение рабочей поверхности.

Ленточно-щлифовальный станок по дереву отличается от барабанных тем, что основная деталь, выполняющая шлифовку у него выполнена в форме ленты, соединенной в кольцевом положении, установленной между двух барабанов. При этом, на одном барабане располагается механическая трансмиссия, которая обеспечивает работоспособность устройства. Второй барабан отвечает за скорость работы устройства и за ее изменение. С его помощью удается изменять режим, в котором работает станок.

Расположение рабочего органа на таком станке бывает как горизонтальным, так и вертикальным. В некоторых случаях, он имеет угловое расположение. Установка рабочего органа выполняется на рабочую поверхность, на которой и выполняется шлифовка. Специальные приспособления фиксируют заготовку в необходимом положении, тем самым облегчая работу оператора.

Ленты, которые устанавливаются на станок, изготавливают из ткани. Существует два способа их изготовления:

- электрический;

- механический.

Лента, изготовлена первым способом имеет более острые грани, так как абразив, устанавливается на нее с помощью электромагнитного поля, которое корректирует место установки каждого абразивного элемента. Механический способ нанесения абразива, предполагает его простую насыпку. Учтите, что чем реже насыпка на ленте, тем лучше, так как зерна не забиваются древесной пылью. Абразивными веществами бывают материалы, изготовленные как из натуральных, так и из искусственных материалов, имеющих высокий уровень твердости. Наличие специальных вытяжных механизмов, позволяет избавиться от пыли, которая образуется в процессе шлифовки.

Плоскошлифовальные станки по дереву предназначены для выполнения шлифовки плоских поверхностей. Они состоят из абразивного круга, который приводит в действие электрический двигатель. При этом, движения механизм осуществляет как вращательные, так и поступательно вращательные. Заготовка может перемещаться как в вертикальном, так и в горизонтальном положении. Таким образом, обработка детали выполняется быстро и удобно.

Таким образом, обработка детали выполняется быстро и удобно.

Как сделать шлифовальный станок по дереву своими руками

Предлагаем ознакомиться с вариантом изготовления самодельного дискового шлифовального станка, с помощью которого возможно выполнять шлифовку деревянных деталей. В процессе работы следует обратить внимание на такие правила:

- установка станка должна осуществляться непосредственно на рабочую поверхность, таким образом, удастся выполнить обработку разных по объему и размерам деталей;

- с помощью диска будет осуществляться обработка различных деталей;

- габаритность оборудования должна быть средней;

- кроме того, следует позаботиться о шумопроизводительности, которая должна быть снижена до минимума;

- в обязательном порядке на самодельном шлифовальном станке по дереву должна присутствовать функция наклона детали под различными углами, таким образом, работа будет производиться быстро и качественно.

Рассматривая конструкцию будущего станка, необходимо предусмотреть тот факт, что рабочая поверхность должна наклоняться таким образом, чтобы выполнять обработку как больших, так и мелких по объему деталей. Для этого, на ней должен быть расположен зажим. Если установить шлифовальный станок на поверхность вала электрического двигателя, то появятся такие недостатки в конструкции станка:

Для этого, на ней должен быть расположен зажим. Если установить шлифовальный станок на поверхность вала электрического двигателя, то появятся такие недостатки в конструкции станка:

- возможно появление конструктивного дисбаланса;

- шлифовальная станок передает всю нагрузку на двигатель, поэтому подшипники и опорные механизмы очень быстро изнашиваются.

Лучше всего, если вал разгружается посредством гибкой муфты. Оптимальный диаметр для диска, установленного на станке составляет восемьдесят сантиметров. Среди основных узловых элементов конструкции отметим:

1. Электродвигатель и его опорные части. Для этого потребуется наличие двигателя, подающего постоянный ток на номинальном напряжении в восемнадцать ватт и с работоспособностью в двадцать тысяч оборотов в минуту. Данный двигатель довольно часто можно встретить в стандартном шуруповерте. На конечной части вала в двигателе имеется шерстная, которая хорошо удерживает гибкую муфту.

Режим работы двигателя должен быть дефорсированным, напряжение при этом составляет пять вольт. Таким образом, удается добиться максимальной производительности устройства.

Таким образом, удается добиться максимальной производительности устройства.

2. Опорные элементы. Данные детали имеют шлифовальный диск, который фиксируется на два подшипника. Таким образом, дисковая ось удерживается в устойчивом положении. Данные подшипники отличаются доступной стоимостью и довольно популярны. Однако, среди их недостатков отметим отсутствие защиты от пыли и высокую шумопроизводительность. Для того, чтобы изготовить пылезащиту используйте крышку от стеклянной бутылки, установленной на валу.

3. Также следует выделить опорные части, на которых удерживается стол, направляющие и непосредственно рабочую поверхность.

После того, как основные узлы собраны, следует процесс их соединения в целое устройство. Они монтируются на основание, для изготовления которого используется кленовая доска. Вначале, необходимо установить двигатель и его опорные части, далее монтируется диск. Следите за правильностью соединения осей между данными элементами. С помощью резиновой муфты можно контролировать данный процесс. Далее следует снять диск и установить резиновую муфту на поверхность вала. Для этих целей рекомендуем использовать шланг, подобранный по диаметру и размеру устройства.

Далее следует снять диск и установить резиновую муфту на поверхность вала. Для этих целей рекомендуем использовать шланг, подобранный по диаметру и размеру устройства.

Для уменьшения его жесткости необходимо установив его на валу двигателя, разрезать определенные участки шланга. Далее, установите диск, а также хвостовик, муфту и подшипники. Для стягивания муфты используйте хомут, выполненный из проволоки.

Следующий этап изготовления шлифовального станка по дереву своими руками – установка опорных механизмов на столе. Их монтаж осуществляется на две точки, с помощью заднего и зажимного винтов. При ослаблении зажимного винта удается изменить положение всей конструкции. Стол должен находиться горизонтально, в процессе его монтажа старайтесь контролировать его положение задним винтом. Установите винты, предварительно просверлив под них отверстия.

При опускании зажимного винта удается изменять место расположения стола как вертикально, так и горизонтально. Таким образом, зазор между диском и обрабатываемой деталью, будет минимальным. Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Зажимной болт изготавливается из мебельной фурнитуры, а именно винтов размером в м6х100.

Так как головка такого болта характеризуется наличием отверстия под четырехгранный ключ, все работы по его настройке проводятся довольно быстро. Для наклеивания на поверхность диска наждачной бумаги, воспользуйтесь двухсторонним скотчем. В процессе работы, винт вынимается, а стол устанавливается в удобное положение. На столе имеется пазовое отверстие, установленное рядом с диском. Внутри него зажимаются детали в нужном для работы положении.

Направляющая изменяет направление в процессе работы в соотношении с пазом. Для изготовления зажима в пазовом соединении используются мебельные болты. С помощью их конусообразной головки удается обеспечить надежную фиксацию упора.

Нелишней станет установка на станке устройства, регулирующего обороты. Кроме того, переключатели позволяют включать и выключать механизм, а также изменяют направление движения диска.

Рекомендуем установить под рабочей поверхностью ножки, выполненные из резины. Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

Они сделают конструкцию более устойчивой перед вибрацией, возникающей в процессе шлифовки. Для того, чтобы прикрыть двигатель используйте пластиковые или деревянные детали. Не следует забывать о механизме, который собирает пыль, для его изготовления достаточно простой пластиковой коробки. С помощью такого механизма можно с легкостью обрабатывать деревянные изделия, точить ножи и доводить токарные резцы.

На шлифовальный станок по дереву цена довольно высокая, поэтому в несколько раз дешевле, соорудить данный прибор самостоятельно. Все элементы для его создания вполне доступные и простые, главное – иметь терпение и немного времени, для их правильно комбинации. В завершение станок проверяется на работоспособность и настраивается в соотношении с индивидуальными параметрами обрабатываемой детали.

Стоимость шлифовального станка заводского изготовления довольно высокая. Если электроинструмент не по карману, можно попробовать изготовить его самостоятельно. На таком станке можно будет не только шлифовать деревянные заготовки, но и затачивать инструмент. Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Собрать шлифовальный станок своими руками можно трех видов: ленточный, дисковый и барабанный.

Для сборки шлифовального станка ленточного типа понадобится электромотор, прочная станина и катки, на которых будет вращаться лента. Обязательно под рукой иметь чертеж или подробную схему с указанием всех узлов и размеров. Пример схемы станка с деревянной станиной предлагаем посмотреть на фото.

На следующем фото представлена готовая конструкция станка. В этом варианте расположение трех рабочих валов выполнено так, что движущаяся лента образует вертикальную шлифовальную плоскость. В качестве привода использована ременная передача.

В конструкции станка можно использовать четыре катка. Один из них является ведущим и насажен непосредственно на вал электродвигателя. На фото показан пример такой конструкции. Установка четырех катков позволяет получить две шлифовальные плоскости: горизонтальную и вертикальную.

Деревянная станина сглаживает вибрацию работающего электродвигателя, однако, древесина недолговечная. Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Оптимально заготовку размером 50х18 см вырезать из стали толщиной 2 см. Один край станины делают идеально ровный, чтобы к нему закрепить площадку для электромотора. Для следующей детали понадобится сталь толщиной 1 см. Площадку вырезают размером 18х16 см, после чего закрепляют к станине болтовым соединением.

Большая мощность электромотора для такого станка не нужна. Подойдет двигатель от старой стиральной машинки. Если требуется большая производительность шлифовальной машины, тогда желательно найти электромотор с частотой вращения вала 1500 об/мин мощностью от 2,5 до 3 кВт. Качественной шлифовки можно добиться при движении наждачной ленты со скоростью 20 м/с. Чтобы достичь таких параметров, используют рабочие барабаны диаметром 20 см. Если сделать тоньше катки, придется снижать частоту вращения вала мотора с помощью редуктора, что крайне неудобно.

Ведущий барабан можно насадить на вал двигателя. Если такой вариант не подходит, изготавливают отдельный узел. Ведущий вал с подшипниками закрепляют на станине. С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

С оного конца насаживают шкив ременной передачи, а с другого конца устанавливают ведущий барабан. Тогда на вал электродвигателя тоже насаживают шкив и надевают клиновидный ремень. Ведомые катки вращаются произвольно на подшипниках.

Шкивы ременной передачи придется вытачивать на токарном станке, а катки можно сделать из квадратных кусков ДСП размером 20х20 см. Плиты складывают друг на друга, пока не получится суммарная толщина 24 см. По центру квадратных плит сверлят отверстие, вставляют шпильку с резьбой и плотно стягивают пластины с обеих сторон гайками. Квадратную заготовку протачивают так, чтобы получился барабан диаметром 20 см.

Во время проточки катка предусматривают в его центральной части утолщение. По отношению к краям барабана перепад должен составить 3 мм. За счет утолщения лента не будет съезжать с катков. Поверхность деревянного барабана обтягивают резиной. Подойдет старая велосипедная камера. Резина предотвратит проскальзывание ленты на катках.

Для изготовления шлифовальной ленты подойдет наждачная бумага на тканевой основе. Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Можно вырезать цельную полосу необходимой длины, края которой склеивают встык. Если длинной полосы наждачной бумаги нет, отрезают полосу прочной ткани и сшивают ее в кольцо. Наждачную бумагу нарезают прямоугольниками, после чего наклеивают на полоску ткани. При изготовлении шлифовальной ленты важно подобрать качественный клей, чтобы наждачная бумага не отслоилась.

Изготовление дискового шлифовального станка

Дисковый станок считается самым простым в изготовлении. Принцип его работы напоминает обыкновенный электрический наждак. Сборка шлифовального станка представлена инструкцией с пошаговым фото:

- Силовой установкой станка выступает трехфазный электродвигатель. Такой выбор не случаен, так как перемена фазы при подключении позволяет организовать реверс. К сети 220 В мотор можно подключить через конденсаторы.

- Рабочий диск выпиливают из фанеры толщиной 1,5 см. Две одинаковые заготовки склеивают между собой. В итоге получается диск толщиной 3 см.

Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

Строго по центру сверлят отверстие, диаметр которого равен толщине вала электромотора.

- Для сборки станины лучше использовать обрезную доску, а направляющие и рабочий стол выпиливают из фанеры толщиной 1,5 см. Дерево для изготовления станка лучше подойдет, чем металл. Древесина гасит вибрации мотора.

- Рабочим диском можно шлифовать и даже затачивать. Важно правильно подобрать абразивные материалы. Они должны быть на липучке и соответствовать своему назначению. Если нужно шлифовать изделие из камня или гранита, на рабочий диск наклеивают алмазный круг «Черепашка».

- Чтобы отшлифовать деревянную заготовку, на рабочий диск приклеивают круг из наждачной бумаги.

- Аналогичные круги на липучке есть по металлу. На таком диске можно затачивать ножи, топоры и другой инструмент.

При конструировании дискового шлифовального станка важно позаботиться о безопасности. Сверху вращающийся рабочий диск закрывают защитной аркой. На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

На рабочем столе предусматривают регулирующуюся пятку, служащую упором для обрабатываемой детали.

Столешницу станка не стоит вскрывать лаком или красить. Со временем неравномерно стершееся покрытие создаст трудности перемещения обрабатываемой заготовки.

Изготовление барабанного станка для шлифовки доски

Для изготовления барабанного станка собирают станину. Потребуется брус из твердых пород дерева. Снизу к станине крепят электродвигатель со шкивом. Барабан с подшипниками подойдет от отслужившего транспортера. Наждачную бумагу нарезают лентой и наматывают плотно встык на рабочий каток. По краям барабана бумагу фиксируют хомутами.

Крепят рабочий каток сверху к станине. Под ним будет располагаться столешница станка. На вал барабана насаживают шкив и создают ременную передачу с мотором. Столешницу делают регулируемую на винтах, чтобы можно было шлифовать доски разной толщины. Во избежание вибраций станка ножки станины желательно зафиксировать к полу.

Если постараться и приложить усилие, то любой рассмотренный агрегат будет работать не хуже шлифовального станка заводского изготовления.

Все материалы в любом производстве, помимо изготовления, требуют ещё дополнительной и финишной обработки. Яркими примерами таких обработок можно назвать шлифовку и полировку изделия. Эти два вида механического воздействия на поверхность детали, доводят её внешний вид до совершенства. Однако всем известно, чтобы выполнить эти операции руками, уйдёт много времени и сил, да и равномерность обработки может обеспечить разве что очень опытный мастер. Для облегчения такого рода работ, человек придумал себе в помощь различные приспособления и механизмы. О некоторых из них и пойдет речь дальше.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами – это обработка трением. Однако, это неверно.

Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Меры безопасности во время работы

При работе на станке требуется соблюдать следующие правила техники безопасности:

Необходимость на производстве и в быту

Сегодня в производственных цехах шлифовальные станки используются постоянно. В зависимости от масштабов производства может быть установлен как один станок, так и все его разновидности по сложности и габаритам.

Однако и в быту этому оборудованию всегда есть применение. У одних – в гараже имеется верстачный наждачный станок для обработки металла. У других – в мастерской установлены несколько разных по конструкции шлифовальных машин по дереву. У третьих – во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

У третьих – во владении стоит универсальный, комбинированный станок. Есть электроинструменты для ручной шлифовки: барабанного типа, лентошлифовального, ленточнопильного, маленькие машинки или большие станки. И все они востребованы.

На рынке представлен довольно широкий ряд всевозможного подобного оборудования от многих производителей. И цены на них достаточно приемлемы. Но это – машины общего назначения. А если человек занимается собственным делом, или у него есть хобби, то нужен станок особой специализации. Здесь цена уже вырастает в несколько раз.

По этой причине или исходя из собственных желаний многие умельцы изготавливают самоделки. В основном для обработки дерева, пластика и металла, реже для резки и шлифовки камня. И, в общем, это правильно. Ведь даже простую заточку кухонных ножей проще и быстрее сделать на станке, чем вручную используя оселок. Благо к созданию своими руками самодельного станка для дерева располагает и его совсем нехитрая конструкция.

Шлифовальный станок своими руками для дерева собрать совсем несложно. В народе его ещё называют просто – наждак.

В народе его ещё называют просто – наждак.

Основным составляющим элементом является двигатель. Наверняка у многих в хозяйстве найдется старая стиральная машина. Её мотор для этой цели вполне подойдёт. Если нет, новый движок на рынке обойдётся довольно дорого, а вот на любой барахолке можно отыскать б/у в рабочем состоянии. Электродвигатель должен быть сильным от 750 Вт до 2 кВт, не скоростным от 1500 до 3000 об/мин, если трёхфазный, то всегда можно адаптировать под 220 В. Также понадобятся толстая фанера, саморезы, клей ПВА, ну и инструмент, конечно.

Задача простая: сделать жёсткий диск, на который наклеится наждачная бумага. Для этого вычерчиваем на фанере круг диаметром 150−170 мм, если фанера достаточной толщины, чтобы скрыть зажимную гайку, достаточно одной заготовки. Если нет, склеиваем две одинаковых заготовки клеем ПВА. Зажимная гайка шпинделя двигателя должна быть утоплена в диск заподлицо с его рабочей плоскостью.

Из той же фанеры 15−24 мм нужно изготовить несколько деталей:

- Станину, к которой будет крепиться двигатель.

- Стол подачи с направляющими для изменения угла наклона.

- Конструкцию дисковой защиты.

- Основание для крепления всего станка к верстаку.

Защиту для диска можно сделать в виде арки с прямыми углами или усечёнными. Она, как и стол подачи, крепится к станине. Из дополнительных приспособлений можно установить на столе подачи упор-транспортир, который позволит подавать заготовку под фиксированным, горизонтальным углом.

Отдавая дань эстетике, желательно каждую деталь перед сборкой отшлифовать. Но это по желанию, а вот со столом подачи это необходимо сделать тщательно. Гладкая поверхность обеспечит равномерное и непрерывное движение детали вдоль рабочей поверхности диска.

Назначение этого станка открывается в самом его названии – плоскошлифовальный, то есть для шлифовки плоских поверхностей деталей и заготовок. Он может быть дисковым, барабанным (по типу рейсмуса) или ленточным. При этом его рабочая поверхность может располагаться вертикально, горизонтально или регулироваться.

Отдельные конструкции станков делают полностью регулируемыми. Но это индивидуально. Самодельные машины каждый делает под себя, чтобы удобнее было работать. Конструкции с полной регулировкой изготовить сложнее. У них регулируется прижим барабана или ленты, то есть, другими словами, существует возможность фиксированного передвижения рабочей поверхности по вертикальной оси. И подручник имеет механизм движения в двух направлениях, как каретка держателя резцов на токарном станке.