Как сделать станок для холодной ковки самому: применение, особенности инструмента, технология ковки. Чертежи для создания своими руками (130 фото)

alexxlab | 21.03.2023 | 0 | Разное

Станок холодной ковки руками

Станок для изготовления узоров из прутков и арматуры методом холодной ковки

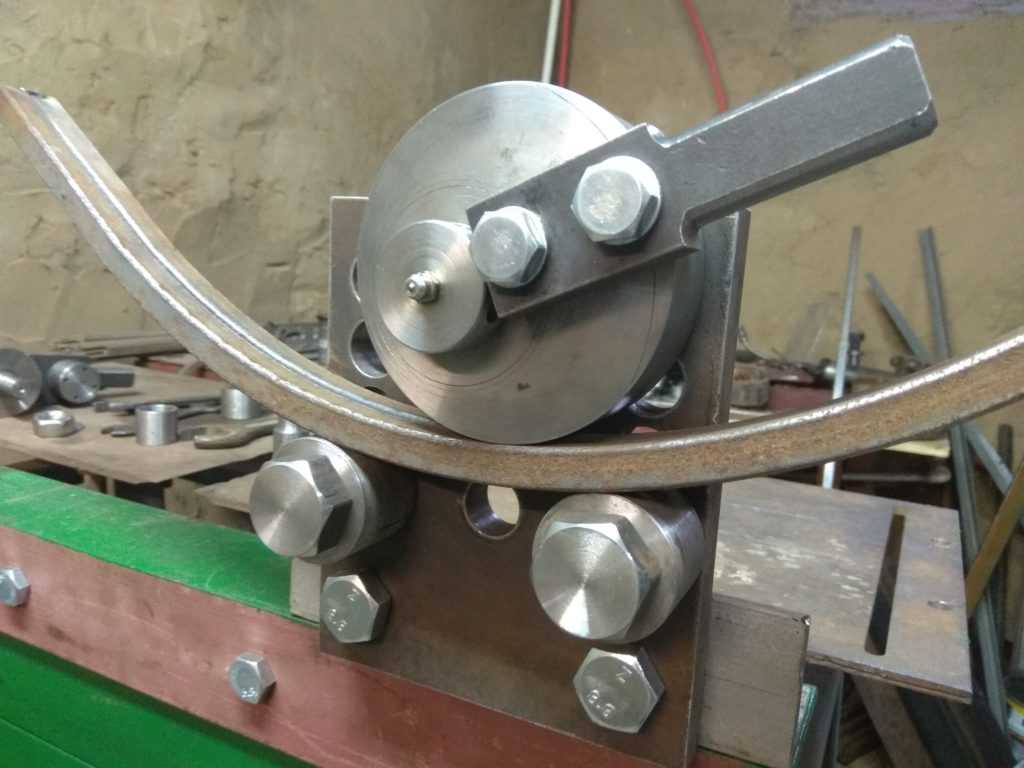

Автор канала Альгирдас Вашкелис в своём видео показал станок для холодной ковки, предназначенный для изготовления узоров из металла из прутков или гладкой арматуры.

Ни о какой ковке, конечно, там речь не идет. Прутки загибаются с помощью специальных оправок.

Установка проста, и собиралась она из того что попадалось под руку. Пришлось кое-что докупить — профильные трубы, пару подшипников. Делал самодельный станок без чертежей. Отрезал и приваривал, пока не добился нужного результата.

Товары для изобретателей Ссылка на магазин.

Может быть использован для изготовления методом холодной ковки декоративных частей самых разных предметов, что делает этот станок хорошей возможностью дополнительного заработка на своём хобби. Автор планирует сделать с помощью своего станка кресло-качалку, подсвечники и другие предметы.

Кто-то предположил, что из него можно сделать трубогиб. Но для такой работы необходимо очень большое усилие, на которое станок непригоден.

Но для такой работы необходимо очень большое усилие, на которое станок непригоден.

Электроника для самоделок вкитайском магазине.

Конструкция станка

Стол сконструирован из стали десятки. В данном варианте состоит из трех частей. На тот момент, когда он был изготовлен, не было железа в наличии. Поэтому получился со швами. Но это не так важно, главное, чтобы рабочая поверхность была более-менее ровной. Отверстия нужны для того, чтобы вставлять в них оправки. К столу приварена труба. На ней одет рычаг. Это профильная труба. Размер 45 x 25. Толщина стенки 1,5 миллиметра. Далее приварен обрезок трубы 90. Рычаг уже был сварен. Внутри вставил подшипник. Зажал двумя отрезками трубы. Два болта фиксируют саму трубу, прижимают ее к подшипнику.

Это можно было сделать проще и без подшипников, то есть просто подобрать две трубы, чтобы одна заходила в другую. Если будет небольшой люфт, это допустимо.

Затем конструкция была приварена к столу. Последний крепится к стойкам.

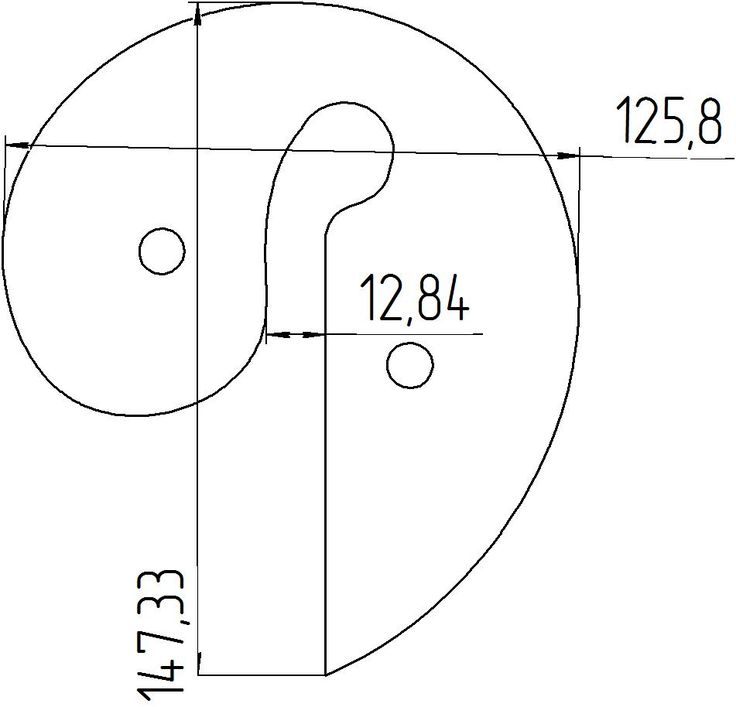

На фото показана одна из важных частей механизма для холодной ручной ковки.

Посредством данного рычага и загибаются пруты. Конструкцию пришлось усиливать, поскольку при первом испытании она начала гнуться. Нагрузка была достаточно серьёзная, поэтому мастер приварил уголки дополнительные пластины. Чтобы рабочее место было более жесткое.

В интернете много конструкций, где рычаги не регулируются, но мастер решил сделать его управляемым. Рычаг нужно будет вытаскивать, будет изготовлен еще один. Он будет делать витые прутки.

Центральное отверстие будет вставляться пруток, снизу он будет фиксироваться. В рычаге также будет зажимное отверстие. Вращением рычага будет загибаться спираль. Один из подшипников катается по столу. Два других висят в воздухе.

Далее с 5 минуты видео.

Этот станок на самом деле может изготовить каждый, при наличии минимальных навыков работы с инструментами.

Формы также изготовить самому или купить по небольшой цене на рынке.

Примечателен станок показанный в видео тем, что он практичен, прост и не требует специальных навыков работы с оборудованием данного типа. Так же примечательна универсальность этой установки — её применения достаточно широки: от декорационных элементов металлических ворот, до кресла-качалки.

Источник: youtu.be/jjJm7MgrBjg

Проектирование станка в домашних условиях

В процессе проектирования оборудования рекомендуется предусмотреть многовариантный тип аппарата, позволяющий выпускать изделия различной сложности. Помогает в этом применение множества сменных насадок.

При разработке учитываются факторы:

- базой служит металлическое полотно, габариты его зависят от количества применяемых узоров;

- поверх полотна размещаем шаблоны так, чтобы не мешать работе с другими заготовками;

- крепятся шаблоны как простые (с одним поворотом), так и модели, позволяющие делать узоры как улитка лемешного типа;

- используем для мобильных частей высокопрочный материал;

- смена насадок осуществляется благодаря прорези прямоугольной формы, куда ставятся шаблоны для ковки.

Насадки крепятся болтовыми соединениями.

Сборка агрегата

Пошаговая сборка состоит из пунктов:

- собирается опорная стойка из отрезков трубы равного размера, у которой патрубок приваривается к верхнему и нижнему краю;

- нарезаем круги и 4 равносторонних треугольника, последние свариваем в пирамиду, основание которой фиксируем сваркой в центре окружности;

- 4 горизонтальные планки болтами крепим к кругу;

- из нескольких металлических прутов сооружаем рукоятку;

- к концу рычага монтируем подшипники, а также к отрезку внизу конструкции;

- верхний отрез монтируем горизонтально, чтобы он позволил гнуть металл;

- в нижней части отрезка, где свободный конец, делает отверстие по сечению трубы.

Финишной операцией служит соединение рукоятки с “пирамидой” с помощью гайки большого диаметра. Улитку фиксируем для шаблона сваркой.

zen.yandex.ru

Холодная ковка, станки и чертежи своими руками — Дизайн на металле

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Среди которых обязательно должны быть:

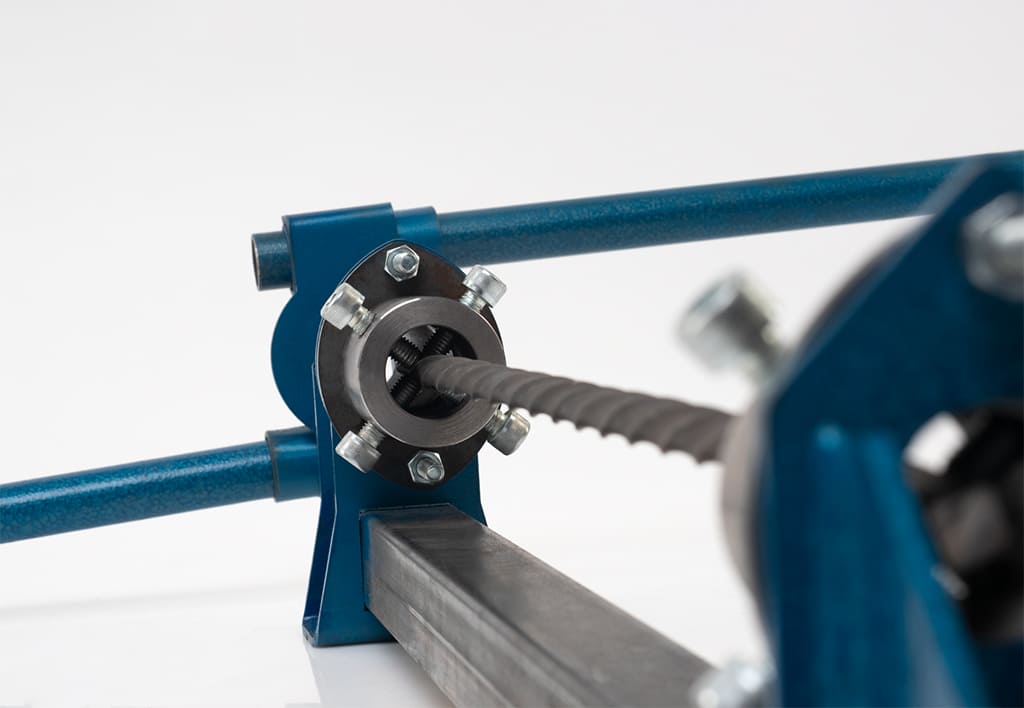

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Станок для холодной ковки.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Структурированный обучающий ключ для отрасли холодной штамповки

Структурированный обучающий ключ для индустрии холодной штамповки 07 июня 2022 г.

Независимый консультант Дерек Барнс, признанный эксперт как в области технологий холодной штамповки, так и в области развития и обучения производственного персонала, стремится развеять представление о том, что эксплуатация и управление машинами для холодной штамповки — это мифическое «черное искусство», о котором часто заявляют и структурированное обучение должно быть краеугольным камнем успешного бизнеса.

Вслед за статьей «Рассеивание черного искусства», которая была опубликована в журнале Fastener + Fixing Magazine в мае 2021 года и в которой обсуждалась необходимость структурированного обучения наладчиков станков в отрасли холодной штамповки, эта статья посвящена трехэтапному процессу обучения. это включает в себя создание устойчивого обучения для подготовки следующего поколения инженеров.

это включает в себя создание устойчивого обучения для подготовки следующего поколения инженеров.

Необходимость обучения

Станки и инструменты для холодной штамповки очень сложны и используются для производства высокоточных крепежных изделий и деталей в больших объемах, которые используются в автомобильной, аэрокосмической, военной, строительной и общей отраслях. Требования к качеству в этих отраслях могут быть очень высокими, что приводит к необходимости настраивать машины с точностью и повторяемостью.

Наличие структурированного стандартизированного подхода к обучению — лучший способ добиться стабильного качества продукции от партии к партии и повысить эффективность за счет сокращения времени замены, сокращения брака и увеличения срока службы инструмента.

Организованное обучение также является отличным способом привлечь новых людей в отрасль и удержать сотрудников, поскольку они видят, чему будут учиться; сколько времени это займет; полностью понять, что ожидается; и какие будут результаты.

Первый этап: базовая подготовка

Целью базового обучения является обучение безопасной и правильной настройке станка, выполнению необходимых регулировок, запуску станка, размеру детали и устранению обнаруженных проблем. Это возможность освоить основы и поощрить лучшие практики. Многое из этого останется с ними до конца их карьеры, поэтому важно с самого начала обучать передовому опыту.

По окончании базового обучения стажер будет признан компетентным для настройки машины под минимальным контролем. Невозможно охватить каждое событие и каждую часть, поэтому после базового обучения необходим некоторый контроль.

Отправной точкой обучения всегда должна быть теория. Обсуждение и иллюстрация того, что происходит во время процесса, дает основу, на которую можно опираться, и на эту теорию будут ссылаться снова и снова, как только начнется обучение на машине.

Охватываемая теория должна включать как минимум:

- Инструментальные материалы, свойства и точки износа.

- Сборка оснастки, посадка, форма и функция.

- Понимание свойств проволоки и потока материала.

- Понимание механизмов машин.

- Теория холодной штамповки. Стандартные геометрии.

- Создание последовательностей для достижения финальной части.

Стажеры должны усвоить множество деталей, и нужно позаботиться о том, чтобы не перегрузить их. Чтобы этого не произошло, теория представлена как часть учебной документации, либо в виде предварительно распечатанных документов, либо, что еще лучше, обучаемый делает свои собственные записи по мере того, как инструктор представляет информацию. Это позволяет получить доступ в любое время, чтобы подтвердить свое понимание процесса. Еще одно преимущество того, что учащийся делает свои собственные записи, заключается в том, что это дает инструктору мгновенную обратную связь о том, понял ли человек то, чему его учили. Эта петля обратной связи очень важна для тренера, чтобы показать прогресс, а также позволить ему развивать обучение в соответствии с конкретными стилями обучения.

Прежде чем приступить к работе на машине, безопасность должна быть поставлена на первое место и подчеркнута на всех этапах. Комбинация крупнотоннажного оборудования и закаленной инструментальной стали потенциально опасна, и требуется бережное отношение к процессу.

Приступая к обучению работе на машине, оно должно проводиться в структурированном виде, путем прохождения процедуры настройки, чтобы создать метод настройки. Это всегда должно быть задокументировано в руководстве по обучению для каждой конкретной машины. Руководство используется в качестве учебного пособия на протяжении всего трехэтапного процесса. Следует поощрять стажера делать свои собственные заметки и наброски в руководстве, чтобы помочь ему лучше понять его. Это руководство может быть использовано позже для ссылки на части процедуры настройки, которые они могли забыть или не совсем ясно. Это вселяет в них уверенность в том, что они могут сами решать проблемы с машиной, не обращаясь к кому-либо еще.

Руководство разбивает процесс на ряд шагов, которые можно выполнить, чтобы настроить машину. Он также содержит советы о том, на что обращать внимание при устранении неполадок.

Он также содержит советы о том, на что обращать внимание при устранении неполадок.

Внедрение измерений настройки наряду с теорией и практикой настройки делает процесс более научным и не только помогает быстро и точно настроить станок, но также помогает сократить отходы при настройке и увеличить срок службы инструмента за счет точной настройки.

Когда настройка обучения будет завершена, будет возможность пройти обучение по устранению неполадок при работе, но на этом этапе оно должно быть сведено к минимуму, с упором на выполнение настроек, чтобы дать обучаемому как можно больше опыта в переделке машины и правильной настройке.

Частью базового обучения также является изучение терминологии как инструмента, так и станка. А также начать понимать механизмы станка и тайминги, что помогает им узнать, как движется инструмент.

На большинстве машин установлен монитор процесса, а настройка и работа устройства включены в обучение. Необходимо объяснить, что его следует использовать в качестве инструмента, помогающего в настройке машины, и необходимо интерпретировать различные показания для улучшения настройки.

После изготовления хорошей детали основное внимание уделяется измерению, правильному использованию калибров, а также важности визуального контроля. Это прекрасно ведет к обсуждению того, какие дефекты могут присутствовать и как они связаны с инструментами.

Также проводится обучение использованию и заполнению необходимой документации, такой как ежедневные журналы, листы проверки первого и последнего товара, журналы передачи и документация по качеству.

Второй этап: получение опыта

После того, как стажер будет признан компетентным для настройки машины, может начаться следующий этап. Это период, который поможет им получить больше опыта в производственной среде, выполнении заданий и устранении неполадок.

Невозможно охватить все возможности на этапе базовой подготовки, да и нежелательно, так как это может привести к перегрузке их слишком большим количеством информации, когда для них все в новинку, и привести к их замешательству и не совсем воспринимать любую информацию.

Стажеры естественным образом сталкиваются с ситуациями, которых раньше не видели. Когда это происходит, важно еще раз подчеркнуть то, что было изучено во время базовой подготовки, и вернуться к учебному пособию, теории формирования и их дополнительным примечаниям. Они также должны добавлять в свои заметки, чтобы помочь им в будущем.

Первое, что нужно сделать, это связать их с наставником, в идеале наставником должен быть тренер, но если это невозможно, то следует назначить другого подходящего человека. Роль наставника состоит в том, чтобы поддерживать стажера и быть человеком, к которому он обращается, если ему нужно спросить совета. Очень важно, чтобы наставник понимал метод обучения и оставался в его рамках, чтобы поддерживать процесс обучения.

Общение между инструктором и наставником имеет ключевое значение для обеспечения соблюдения передового опыта, а обратная связь с инструктором помогает модифицировать методы обучения для будущих кандидатов.

В худшем случае наставник начнет переподготовку. Их роль состоит в том, чтобы предложить поддержку и совет, а также направить стажера к своему учебному пособию и документации, чтобы следовать правильной процедуре. Если есть сомнения по поводу чего-либо, тренер должен вмешаться, чтобы направить ситуацию в правильное русло.

Их роль состоит в том, чтобы предложить поддержку и совет, а также направить стажера к своему учебному пособию и документации, чтобы следовать правильной процедуре. Если есть сомнения по поводу чего-либо, тренер должен вмешаться, чтобы направить ситуацию в правильное русло.

В течение периода «накопления опыта» стажер должен устанавливать и выполнять производственные задания, которые являются теми же деталями, которым они обучались. Это позволяет им обрести уверенность в своих силах, а также узнать, какие возникают проблемы с запуском и как их решить. Это также помогает им более подробно понять типы дефектов, которые возникают, когда инструмент начинает изнашиваться.

Если они делают хорошие успехи и уверены в себе, то можно заняться различными частями, что улучшит их понимание и знания. Хотя они могут нуждаться в большем наблюдении во время первоначальной настройки.

Этап третий: Разработка

Стадия разработки начинается, когда наладчик устанавливает и запускает детали и решает большинство проблем без посторонней помощи. Целью этапа разработки является расширение их знаний и дальнейшее расширение их понимания процесса формования, работы машины и инструментов.

Целью этапа разработки является расширение их знаний и дальнейшее расширение их понимания процесса формования, работы машины и инструментов.

Теперь это станет совместным усилием тренера и наставника и будет варьироваться в зависимости от способностей заинтересованного лица. Цель состоит в том, чтобы развить мышление человека, чтобы создать всесторонне квалифицированного человека, способного ставить задачи разработки и предоставлять обратную связь инженерам по результатам для повышения эффективности.

На самом деле нет никаких ограничений, и постоянное развитие наладчиков машин должно быть приоритетом для любой компании, которой нужна высокомотивированная команда, способная решать проблемы и повышать эффективность процессов во всех аспектах, а также предоставлять клиенту что они хотят.

Резюме

Используя трехэтапный процесс обучения наладчиков станков – базовое обучение, получение опыта и дальнейшее развитие – слушатели узнают, как собирать оснастку и безопасно настраивать станок для производства продукции хорошего качества. Они поймут подгонку, форму и функцию инструмента, а также основную теорию формовки и важность последовательностей. Они также должны иметь подробное учебное пособие и уверенно им пользоваться, а также уметь устанавливать измерения, чтобы сделать процесс более научным.

Они поймут подгонку, форму и функцию инструмента, а также основную теорию формовки и важность последовательностей. Они также должны иметь подробное учебное пособие и уверенно им пользоваться, а также уметь устанавливать измерения, чтобы сделать процесс более научным.

Стажер также приобретет уверенность, установив и запустив производственные задания и устранив любые проблемы, что позволит им лучше понять износ инструментов и его последствия. Наконец, они узнают больше о машине при поддержке наставника и узнают более глубокое понимание теории формовки и работы машины. Они также смогут настраивать новые детали и сообщать инженерам о проблемах с инструментами и работой. Работа в команде для повышения эффективности.

Сохранить и поделиться

Три способа изготовления стальных болтов

Существует три распространенных метода изготовления стальных болтов: холодное формование, горячая ковка и механическая обработка. В этой статье мы обсудим каждый из них и укажем на их различные преимущества и недостатки. Вот предварительный просмотр информации, которую мы рассмотрим:

В этой статье мы обсудим каждый из них и укажем на их различные преимущества и недостатки. Вот предварительный просмотр информации, которую мы рассмотрим:

Холодная штамповка — повышает прочность и минимизирует отходы, но имеет ограничения по размеру и форме

Горячая ковка — уменьшает количество отходов и имеет несколько ограничений по размеру и форме, но не повышает прочность

Механическая обработка — идеально подходит для изготовления сложных форм, но создает много отходов и снижает прочность

Прочтите более подробное описание этих методов и узнайте больше о том, какой из них лучше всего подходит для вашего применения.

3 способа изготовления стальных болтов — холодная штамповка, горячая ковка и механическая обработка

В следующих разделах мы более подробно обсудим холодную штамповку, горячую ковку и механическую обработку, сравнивая каждое из их преимуществ и недостатков в контексте размера и формы, отходов, прочности и материала.

1.

Стальные болты холодной штамповки

Стальные болты холодной штамповкиХолодная штамповка или холодная высадка – это процесс формовки болта без нагрева стали. Это достигается штамповкой или прессованием стали в форме или штампе для получения желаемых размеров. Во многих случаях требуется более одного удара.

Размер и форма (-)

Существует ограничение на размер болтов, которые можно изготовить методом холодной штамповки. Чем больше диаметр болта, тем большее давление необходимо, чтобы придать материалу желаемую форму. Имея достаточно большой станок, вы могли бы изготовить болт любого размера, но в какой-то момент сам размер станка, необходимого для холодной штамповки стали, становится нецелесообразным.

Холодное формование также имеет ограничения на то, какие формы можно формовать. Инновации в технологии значительно улучшили возможности холодной штамповки, но даже сегодня некоторые детали чрезвычайно сложно или даже невозможно сформировать без нагревания или резки материала.

Отходы (+)

При холодной формовке вы формируете материал в желаемую форму, не удаляя какой-либо материал и не используя энергию для нагрева материала. Следовательно, холодное формование имеет большое преимущество с точки зрения сокращения отходов материалов и энергии.

Прочность (+)

Процесс холодной штамповки увеличивает прочность болта в процессе, называемом деформационным упрочнением. Поскольку сталь перемещается без резки или нагрева, ее зернистая структура остается неизменной. Зерна сливаются с контурами детали, добавляя прочности.

Материал (+/-)

Различные металлы и сплавы ведут себя по-разному. Такие материалы, как легированная сталь, достаточно пластичны при комнатной температуре, чтобы их можно было легко деформировать в холодном состоянии. Другие, такие как низкоуглеродистая сталь, выигрывают от дополнительной прочности в результате холодной штамповки.

Однако существует множество материалов, которые плохо поддаются холодной штамповке, например нержавеющая сталь. Или бывают случаи, когда деформационное упрочнение, обеспечиваемое холодной штамповкой, может ограничивать поток материала, что затрудняет получение желаемой формы.

Или бывают случаи, когда деформационное упрочнение, обеспечиваемое холодной штамповкой, может ограничивать поток материала, что затрудняет получение желаемой формы.

2. Стальные болты горячей штамповки

Горячая штамповка — это процесс нагрева стали до точки, при которой она становится ковкой, и последующего формования ее в штампе.

Размер и форма (+)

Нагревание стали выше точки рекристаллизации делает ее значительно более пластичной, что позволяет формовать детали с меньшим давлением. По этой причине болты большинства размеров могут быть изготовлены методом горячей ковки. Фактически, это обычно предпочтительный метод изготовления болтов большого диаметра.

Точно так же нагрев стали и повышение ее пластичности позволяет получить больше вариаций формы. Это хорошая альтернатива конфигурированию уникальных форм болтов, которые не поддаются холодной штамповке.

Отходы (+/-)

Подобно холодной штамповке, горячая ковка позволяет получить желаемую форму болта без удаления материала. Однако для нагрева стали требуется дополнительная энергия. Таким образом, хотя вы можете сэкономить на материальных отходах, вы также можете потратить немного больше на потребление энергии.

Однако для нагрева стали требуется дополнительная энергия. Таким образом, хотя вы можете сэкономить на материальных отходах, вы также можете потратить немного больше на потребление энергии.

Прочность (-)

Горячая ковка не допускает сильного упрочнения. Несмотря на то, что он сохраняет часть стальных зерен нетронутыми, упрочняющий эффект ограничен, потому что сталь при нагревании немного изменяет свою структуру зерна.

Материал (+/-)

Для разных материалов требуются разные методы. Как правило, если материал не поддается холодной штамповке или механической обработке, хорошей альтернативой является горячая ковка. Существуют материалы, которые плохо поддаются холодной штамповке или механической обработке, и их необходимо нагревать до высоких температур, чтобы правильно формовать.

3. Механическая обработка стальных болтов

Механическая обработка — это процесс вырезания стали под требуемые размеры.

Размер и форма (+)

Обработка не имеет ограничений по размеру или форме. Фактически, сложные детали могут быть обработаны относительно легко, что делает этот метод предпочтительным для изготовления болтов сложной формы.

Фактически, сложные детали могут быть обработаны относительно легко, что делает этот метод предпочтительным для изготовления болтов сложной формы.

Отходы (-)

Когда вы обрабатываете деталь, вы получаете желаемую форму, удаляя материал. Таким образом, возможно, самым большим недостатком этого метода изготовления болтов является количество отходов материала, которое он производит.

Прочность (-)

Поток зерна прерывается, и при удалении материала не происходит деформационного упрочнения, поэтому болт не приобретает дополнительной прочности. Это может быть проблемой для приложений, которые требуют высокой прочности на растяжение и долговечности.

Материал (+/-)

Иногда проще обработать деталь, чем пытаться придать ей правильную форму. Например, некоторые виды алюминия хорошо поддаются механической обработке. Все зависит от конкретного типа материала, с которым вы работаете, и от того, как он справляется с обрезкой.

Узнайте больше о наших процессах производства стальных болтов в Wilson-Garner

Холодное формование, горячая ковка и механическая обработка — все это приемлемые методы, обычно используемые для производства стальных болтов.