Как сделать струбцину в домашних условиях: Самодельные струбцины из металла в домашних условиях, из профильной трубы столярные

alexxlab | 15.05.1992 | 0 | Разное

Как сделать простые длинномерные струбцины из профиля своими руками

Для сборки и сплачивания досок пола, дверных полотен, длинных настенных полок и т. д. необходимо заготовки сжать по всей длине и с одинаковым усилием. Приобретение чего-то подобного в магазине обойдется в кругленькую сумму. При желании и некоторых навыках слесарного дела такие струбцины может сделать любой взрослый человек.

Понадобится

Материалы:- шпильки резьбовые короткие;

- гайки соединительные и обычные;

- болты с полукруглой головкой и квадратным подголовком;

- болты длинные с шестигранной головкой;

- профильные прямоугольные трубы;

- квадратный стержень;

- стальная полоса и уголок;

- тонкая жесть.

Сварочные электроды широкого назначения на АлиЭкспресс со скидкой – http://alii.pub/606j2h

Инструменты: сварка, болгарка, сверлильный станок, рулетка, угольник, маркер, струбцины, магнитные угольники.

Процесс изготовления струбцин для сплачивания и склеивания длинномерных деревянных заготовок

Вкручиваем короткие шпильки в соединительные гайки до конца и завариваем их. Полукруглые головки болтов с квадратным подголовком превращаем в шестигранные.

Ближе к низу соединительных гаек со вкрученными шпильками намечаем и сверлим сквозные поперечные отверстия, вставляем в них болты с квадратным подголовком и накручиваем на них гайки.

Разрезаем соединительную гайку на половинки. На концах длинных болтов с шестигранными головками вместо нескольких витков резьбы выполняем цилиндрическую поверхность.

Накручиваем гайки до головок болтов и привариваем их.

Нарезаем из профильной прямоугольной трубы 25×50 мм 4 заготовки длиной 1000 мм. Можно применить и другие по размеру трубы по обстоятельствам.

Разрезаем стальной уголок 40×40 мм и стальную полосу шириной 40 мм на отрезки длиной 50 мм, а квадратный стержень – равный высоте соединительных гаек.

К широким сторонам профильной трубы прикладываем полку уголка, подложив под нее полоску из жести, и пластину. Замеряем общий размер соединения – 70 мм.

Замеряем общий размер соединения – 70 мм.

Нарезаем 16 пластин 40×70 мм из полосы. Ставим уголок торцом на пластину так, чтобы одна полка располагалась вдоль ее длинной стороны, а вторая – поперек и не на краю пластины.

Проводим на пластине прямую линию между концами полок уголка. Болгаркой срезаем угол пластины и отделяем ее от полосы. Заготавливаем таких деталей 16 штук.

На пластину со скосом укладываем профильную трубу узкой стороной с отступом от края пластины на ширину прямоугольной пластины. С другой стороны, прижав полку к широкой стороне трубы, ставим на пластину со скосом уголок.

Для обеспечения зазора между уголком и трубой, а также на узкую сторону трубы помещаем полоски жести. Накрываем сверху торцы уголка, прямоугольной пластины и узкую сторону трубы пластиной со скосом.

Сжимаем узел струбциной и привариваем детали друг к другу. Получаем неразъемную коробчатую конструкцию, которая может свободно скользить по профильной трубе. Изготавливаем 8 таких узлов.

Квадратные стержни устанавливаем продольно по центру широкой стороны трубы от ее торца и завариваем в таком положении.

На квадратный стержень сверху продольно укладываем соединительную гайку с вкрученным в нее болтом и привариваем гайку к стержню.

Со свободной стороны профильных труб надеваем по две неразъемной коробчатой конструкции. Причем скос первой должен быть сверху и направлен в сторону соединительной гайки, скос второй также сверху, но направлен наружу.

Сдвоенную гайку почти скручиваем с резьбы болта и, уперев в полку уголка, привариваем.

В центре нижних полок уголков противоположных упоров ближе к их краю сверлим отверстия, привариваем гайки и вкручиваем болты с воротками, слегка заострив концы.

Раздвигаем упоры к концам профильных труб и по разметкам сверлим вдоль их продольных осей систему отверстий.

В сдвоенных гайках, приваренных к упорам, сверлим поперечные отверстия и нарезаем в них резьбу. Вворачиваем в гайки болты и на цилиндрических концах намечаем и выполняем пояски.

Вкручиваем болты с поясками в гайки, а в отверстия вворачиваем стопорные болты с навинченными гайками.

Через сдвоенные гайки и стержни стопорных болтов сверлим сквозные отверстия, вставляем в них болты-воротки и на их концы навинчиваем гайки.

Вкручиваем стопорные болты в гайки упоров и надеваем их на трубы-направляющие. После высыхания краски набор струбцин готов к работе.

Для этого между упорами помещаем доски для склеивания. Упоры со стопорными болтами размещаем вплотную к ближайшей доске и стопорим их. Сдавливаем вторую доску упорами с помощью ходовых винтов.

Смотрите видео

Любопытная идея по изготовлению струбцины своими руками – https://sdelaysam-svoimirukami.ru/7744-ljubopytnaja-ideja-po-izgotovleniju-strubciny-svoimi-rukami.html

самодельные струбцины в домашних условиях из дерева. Как сделать из профильной трубы для склейки щитов? Чертежи с размерами

Угловые струбцины своими руками

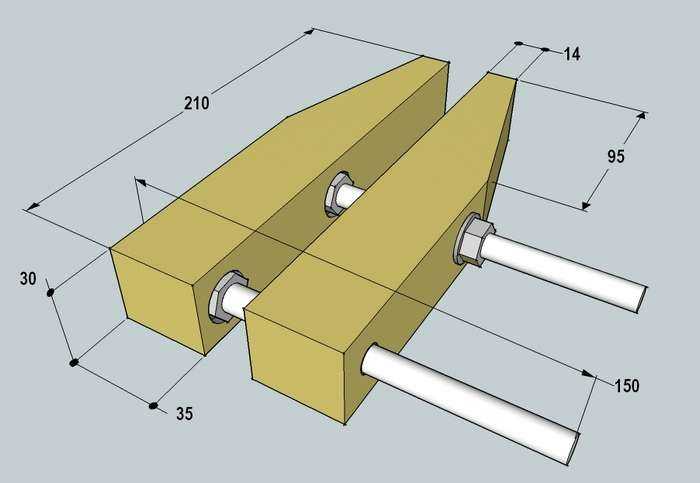

Угловая струбцина с затяжкой соединения

John Heisz в своём блоге и на канале показал конструкцию угловой струбцины, которая позволяет не только фиксировать заготовки под прямым углом, но и обеспечивает возможность прижима склеиваемых поверхностей. Прижим осуществляется за счёт усилия поперечного болта на внешние губки струбцины. Подвижность губок обеспечена пропилами в основе струбцины.

Прижим осуществляется за счёт усилия поперечного болта на внешние губки струбцины. Подвижность губок обеспечена пропилами в основе струбцины.

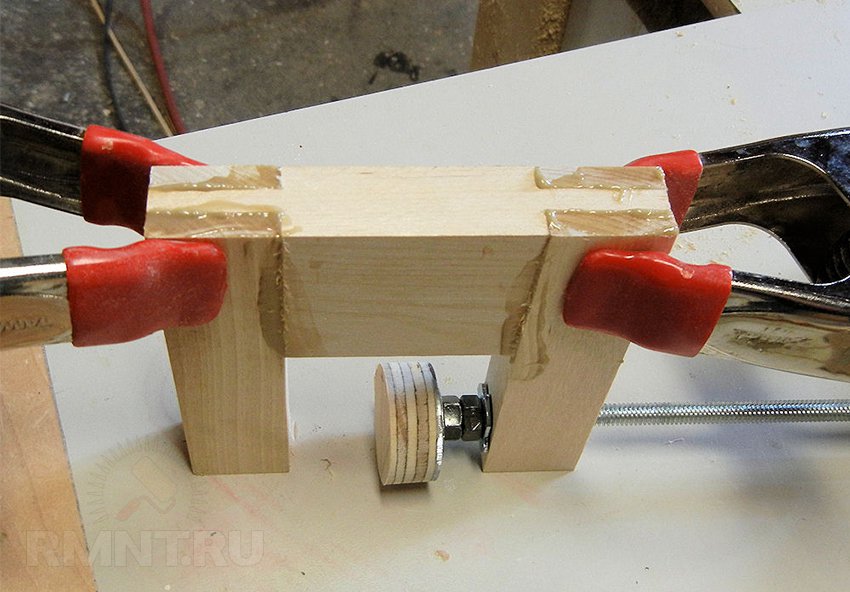

Угловые струбцины из обычных болтов

Как просто сделать угловые струбцины своими руками из дерева и обычных болтов. От канала «Столярные уроки Aquila Workshop»

Процесс изготовления угловых струбцин:

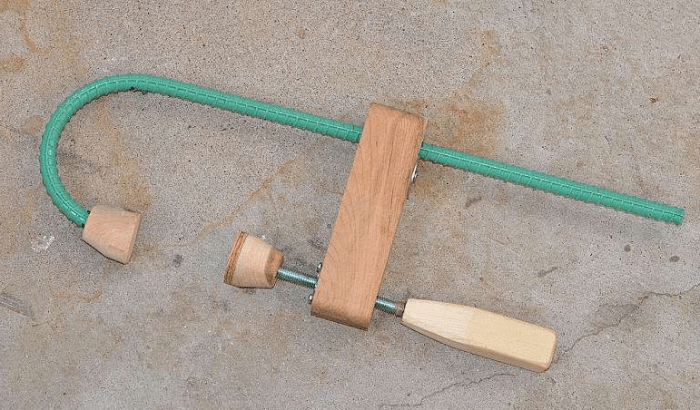

Ленточная струбцина для склейки рамок своими руками

Ленточная струбцина — это одно из удобных и самых простых приспособлений в мастерской как для склейки рамок или изготовления шкатулок, так и при производстве мебели. Однозначно, во всех столярных мастерских, изготавливающих предметы интерьера или мебель, присутствует процесс изготовления рамочных конструкций. Такие соединения на ус требуют особых методов сжатия и склейки.

На канале HeARTwood его ведущий Михаил показал, как он делает струбцину для склейки рамок.

Основные материалы, использованные для изготовления ленточной струбцины — это дюралюминий и искусственный камень (кориан). Основные инструменты — циркулярная пила, электролобзик, шуруповерт. Применён простой и очень надежный механизм натяжения. Для него использовалась шпилька М10, кусок полипропиленовой трубы и пара увеличенных гаек.

Видео мастер-класса по изготовлению ленточной струбцины своими руками:

Подготовка материалов для струбцин

Чтобы самостоятельно изготовить три струбцины, предварительно заготавливают следующие материалы:

- 6 метров прямоугольной трубы 20х40 мм — для направляющих;

- 1,4 метра металлической полосы 25х4 мм — для серёжек;

- 1 метр стержня с резьбой М12 — для шпилек.

Заготовки для струбцин

В качестве крепежа готовят болты и гайки М12.

Крепежи для струбцин

Сборка струбцины

Профильные трубы соединяют между собой серёжками. Размер серёжек задаёт максимальную толщину деревянного щита, который струбцина может сжимать.

Заданная высота серёжки и струбцины

Упорный болт, вставленный в отверстие, будет удерживать деревянный щит при сдавливании.

Упорный болт

Шпилька будет давить на деревянный щит через специальную вставку. Она выполнена из прочного дерева с металлическими накладками.

Вставки под шпильки

На шпильку накручивают удлинённую гайку, которую используют для закручивания шпильки руками или ключом. Удлинённая гайка плотно сидит на шпильке, так как зажата контргайкой.

Иногда вместо удлинённой гайки устанавливают ручку. Однако в этом случае нельзя на щите близко друг к другу устанавливать две струбцины.

Контрящая гайка на шпильке

При сборке струбцины необходимо выдерживать одинаковыми все отступы для крепежей серёжек в начале и в конце направляющих. Если эти размеры будут разными, то между направляющими образуется щель. У струбцины должны быть параллельными обе направляющие.

Важный размер

Щель между направляющими

Зачем создаются проклеенные щиты из дерева

Даже в том случае, если толщина позволяет создавать изделия с большой шириной, их последующая эксплуатация вызывает большие сомнения. Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Чтобы изделие из дерева не утратило свою изначальную форму, саму древесину необходимо заранее очень хорошо высушить. Желательно не меньше четырех недель продержать материал в условиях того помещения, где изделие будет расположено впоследствии. Однако это условие очень сложно соблюсти, если речь идет о подоконнике или двери. Перепады температуры и влажности, так или иначе, приведут к деформации.

Склейка помогает избавиться от этого недостатка. Для этого деревянные бруски складываются в целостный щит, а затем проклеиваются. Чтобы заготовка действительно превратилась в единое целое, используется специальный механизм – струбцина. Ее довольно просто можно создать в домашних условиях, хорошо сэкономив на заводских моделях.

Струбцина из профильной трубы

Первый вариант быстрозажимной струбцины, рассмотренный в самом начале статьи, мы собирали из металлической полосы, и предназначен этот зажим для работы с небольшими заготовками. Это самый простой и доступный вариант.

Это самый простой и доступный вариант.

Также самодельную быстрозажимную струбцину можно изготовить из профтрубы. Основное ее назначение — фиксация и механическое сдавливание заготовок при склейке деревянных щитов.

Такие струбцины несложно изготовить, и к тому же они довольно удобны в работе.

Они, конечно, уступают винтовым струбцинам — силы пружины явно будет недостаточно, чтобы склеить большие щиты, однако в домашней мастерской данные зажимы все равно найдут применение.

Поскольку для склеивания деревянных мебельных щитов требуется минимум две струбцины, то сделаем сразу комплект столярных зажимов.

Для изготовления двух самодельных струбцин потребуется отрезать две заготовки из профтрубы 25х25 мм и две заготовки из профтрубы 30х30 мм. То есть одна профильная труба должна входить в другую.

Далее отрезаем еще шесть заготовок из профтрубы 30х30 мм. Две детали привариваем к профильным трубам 25х25 мм (перпендикулярно). Остальные заготовки привариваем к двум профильным трубам 30х30 мм — как показано на фото ниже.

После этого зачищаем металл болгаркой, покрываем заготовки грунтом и красим. В качестве краски автор использует алкидную автоэмаль.

В профильных трубах сверлим по одному отверстию. После этого подготавливаем пружины и винты с гайками.

Приступаем к сборке. Торцы профильных труб закрываем пластиковыми заглушками.

Подробно о том, как сделать струбцины из профильной трубы, можно посмотреть на видео ниже. Данной идеей с нами поделился автор YouTube канала «Алексей Чезганов».

Обратите внимание — эффективность сделанных зажимов для столярки напрямую будет зависеть от жесткости пружины.

Устройство и принцип действия

Классическая струбцина имеет те же функции, что и тиски, а ее конструкция очень напоминает механизм крепления советской мясорубки к столу.

В качестве материала при изготовлении этого инструмента используется металл, дерево, прочный пластик.

Обыкновенный ручной зажим представляет собой изогнутую буквой “П” монолитную раму, к которой с одной стороны прикреплены подвижные зажимные элементы.

Как правило, это длинный винт, оборудованный с одной стороны рукоятью для удобства поворота вокруг оси, а с другой стороны имеющий плоский широкий пятак.

За счет поворота винта этот пятак создает давление на противоположный конец рамы.

Если между пятаком и рамой поместить два, скажем, деревянных бруска, а затем затянуть винт, они надежно зафиксируются между собой.

В зависимости от конструкции, прижимные вспомогательные инструменты можно разделить на:

Корпусные струбцины

Зажимное усилие может быть использовано для фиксации обрабатываемых деталей на косых и параллельных плоскостях.

За счет того, что прижим осуществляется элементами корпуса, инструмент получил свое название.

Представляет собой два металлических прямоугольных бруса, соединенных между собой с одной стороны прочной планкой. Один из них неподвижно прикреплен к планке, а второй снабжен дотягивающим винтом и может свободно перемещаться.

Противоположная часть брусков – прижимные губы.

Для зажима деталей, необходимо свести между собой металлические бруски до упора в заготовку, а затем затянуть винт (снабжен удобной ручкой).

Этот вариант инструмента наиболее распространен.

Струбцина винтовая

Это популярный вспомогательный инструмент.

Может быть выполнен в нескольких вариантах, но основное зажимное усилие обеспечивает винт с ручкой и пятаком.

Может быть выполнена в виде корпусного зажима, где прижимной винт проходит насквозь бруска, а пятак является губой.

Другой вариант – корпус в форме буквы “G” или “П”, сквозь одну из “ножек” которой пропущен зажимной винт с пятаком.

Широко распространены кованые винтовые струбцины, изготовленные из инструментальной стали.

Металл, после ковки и закалки, обладает высокой прочность, следствием чего является надежность инструмента.

Магнитная струбцина

Наиболее востребована сварщиками, так как служит для предварительной фиксации между собой двух металлических заготовок (трубки, профильные уголки и т. д.).

д.).

Может быть выполнена в виде равнобедренного прямоугольного треугольника, пяти -, шестигранника.

Грани струбцины имеют магнитные вставки, которые и отвечают за фиксацию металлических элементов между собой под углом.

Струбцина с трещоткой

Внешне очень похожа на обыкновенную бельевую прищепку, но большего размера.

Зажимается усилием руки, а установленный храповый механизм блокирует разжимание губок.

Для ослабления зажима служит специальный рычажок-собачка (кнопка).

Струбцина триггерная

Еще называют быстрозажимной.

Имеет F-образную конструкцию.

Одна губка неподвижно закреплена на металлической планке.

Вторая имеет рукоять, похожую на пистолетную, с рычажком, напоминающим оружейный спусковой крючок, и специальным флажком – замком.

Если флажок стоит в положении “разблокировано”, подвижная губка легко перемещается вдоль планки свободным ходом.

В положении “заблокировано” прижим осуществляется нажатиями на рычажок.

При этом движение губки в противоположную сторону блокируется тем самым замочным механизмом.

Проще говоря, система напоминает пистолеты для герметиков.

Гидравлическая струбцина

G-образный корпус, как в случае с винтовым инструментом, однако, вместо винта используется некое подобие домкрата, на штоке которого установлен пятак.

Вакуумные струбцины

На раме параллельно друг другу установлены вакуумные присоски со встроенными ручными насосами.

Используются для позиционирования в одной плоскости двух плоских деталей, например, листов МДФ, металла.

Изготовление струбцин

1. Болгаркой разрезают профильную трубу на 6 частей по 1 метру.

Разрезанные трубы

2. К трём трубам приваривают удлинённые гайки М12.

Трубы с приваренными гайками

3. Болгаркой нарезают 12 полосок для серёжек длиной по 120 мм. На каждую струбцину будет установлено по 4 полоски.

Металлические полоски для серёжек

4. На верхней направляющей делают разметку по 150 мм, а затем сверлят сквозные отверстия под упорный болт.

На верхней направляющей делают разметку по 150 мм, а затем сверлят сквозные отверстия под упорный болт.

Отверстия на направляющей

5. Болгаркой металлический стержень разрезают на 3 части. Чтобы сохранить резьбу пользуются следующими способами:

- с двух сторон разреза накручивают гайки М12;

- стержень зажимают в тиски и болгаркой делают срез;

- заусеницы на полученной шпильке удаляют на наждачном станке;

- ключом отворачивают гайку через срез. Гайка восстанавливает резьбу в отрезанном месте.

Отрезанная шпилька

6. Из стальных полосок делают серёжки. Для этого полоски обрабатывают на наждачном станке и сверлят по два отверстия под болт М12.

Серёжка в сборе

Самодельные хомуты для труб (деревообрабатывающие хомуты)

by Ashley Mayes 3 комментариев

Большие деревянные зажимы отлично подходят для деревообрабатывающих проектов. В этом уроке вы узнаете, как сделать хомуты для труб практически любого размера.

12+ лет назад, когда мы только начинали свой путь ремонта, я понятия не имел, какой тип зажимов для дерева купить для проектов. В нашей коллекции инструментов было несколько пружинных зажимов, но они в основном использовались для подвешивания листов, когда мы использовали распылитель краски или удерживали кромку на концах деревянных деталей.

После посещения хозяйственного магазина я вернулся домой с парой храповых зажимов. Приблизительно за 20 долларов и всего за определенное расстояние я быстро понял, что у нас все еще нет нужного типа инструмента. Нам нужны были большие струбцины для дерева, а то, что у нас было, не подходило.

Честно говоря, я понятия не имел, что самодельные хомуты для труб на тот момент были чем-то особенным, поэтому мы просто продолжали делать проекты, не имея для них подходящего набора хомутов. Однажды в мастерской дедушки я оглядывался и чем-то помогал ему (о, кажется, когда он помогал мне укреплять и чинить шатающиеся стулья!). Так или иначе, у него была куча хомутов для дерева.

Я спросил его о них, и он сказал, что регулируемые хомуты великолепны, и он постоянно ими пользуется. Увидев его коллекцию, я решил сделать что-то свое.

Партнерские ссылки ниже. Спасибо за поддержку моего блога. Нажмите, чтобы подготовить мою политику конфиденциальности и раскрытия информации.

Детали хомута

- Хомут 3/4″* или

- Хомут 1/2″

- Оцинкованная труба с резьбой, соответствующая размеру хомута, который вы приобрели

Половина хомута, который вы покупаете, будет выглядеть так:

Хомуты будут состоять из двух частей, а другая сторона будет выглядеть так (без трубы):

Я даже не решаюсь назвать это Трубные хомуты «сделай сам», потому что на самом деле нужно просто купить две детали и соединить их вместе. Но, поскольку я не знал об этом, когда начинал свое путешествие по дереву, я делюсь тем, как сделать эти зажимы для дерева своими руками.

Как сделать хомуты для труб

Чтобы сделать хомуты для труб, поместите две части хомутов на оцинкованную трубу с резьбой на противоположных концах. Одна часть хомута будет неподвижной, а другая часть хомута позволит вам перемещать его, чтобы удерживать древесину на месте.

Одна часть хомута будет неподвижной, а другая часть хомута позволит вам перемещать его, чтобы удерживать древесину на месте.

Вы можете сделать эти самодельные хомуты разных размеров, вам просто нужно отрезать трубу разной длины. В мастерской моего дедушки у него было около тридцати трубных хомутов, и большинство из них были на трубах толщиной 1/2 дюйма и длиной около 2-4 футов.

Какова общая стоимость изготовления дешевых хомутов?

Трубка длиной около 3 футов обойдется вам примерно в 20 долларов. Трубные хомуты обычно стоят чуть меньше 20 долларов. Таким образом, один трубный хомут обойдется вам менее чем в 40 долларов.

Какой тип трубы используется для трубных хомутов?

Обычно используются оцинкованные трубы с резьбой 1/2″ или 3/4″.

Один из способов сэкономить деньги — сделать резьбу на трубе самостоятельно. Если у вас есть резьбонарезной станок, это может быть отличным вариантом, так как вы часто можете найти трубы на гаражных распродажах, в мастерских и т. д., довольно часто.

д., довольно часто.

Несколько лет назад мы одолжили у моего отца инструмент для нарезки труб, когда мы работали над настройкой освещения в гостиной. Это был забавный инструмент для использования. Небольшая кривая обучения, но определенно выполнимая наверняка.

Надеюсь, это было полезно услышать! Мы постепенно добавили к нашим деревообрабатывающим зажимам. Я нашел несколько стержневых зажимов на гаражных распродажах и купил несколько С-образных зажимов в хозяйственном магазине. Чем больше работ по дереву вы в конечном итоге сделаете, тем больше вам понадобится.

Если вы хотите попробовать свои силы в деревообрабатывающем проекте начального уровня, мне по-прежнему нравятся эти два проекта, которые я сделал:

- Блок ножей

- Комбинированный стол для сеялок

Оставайтесь на связи…

Подпишитесь на мои еженедельные электронные письма, чтобы узнавать о новых проектах, а также о том, что я делаю за кулисами.

Вы можете отказаться от подписки в любое время. Для получения более подробной информации ознакомьтесь с нашей Политикой конфиденциальности.

Для получения более подробной информации ознакомьтесь с нашей Политикой конфиденциальности.

Подпишитесь на получение новостей и обновлений.

Рубрики: Ремонт дома

Взаимодействие с читателями

Деревянный зажим | Популярные Деревообработка

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Я видел звезды, когда в последний раз уронил себе на ногу зажим. Потом я увидел свет в виде деревянного винта. Я делал свои собственные шурупы — деревянную резьбу и все такое — в течение многих лет. Почему бы не применить тот же метод к стержневым зажимам? Используя дерево, я мог бы сделать зажимы для руля, которые функционировали бы так же хорошо, как эта жалкая стальная давилка для пальцев, но весили бы намного меньше и выглядели бы намного лучше. Я мог сделать их в несколько раз практически бесплатно, потому что у меня был готовый запас лома (плотные твердые породы, такие как клен, орех и вишня, лучше всего) и набор для нарезания резьбы по дереву 3/4 дюйма (около 50 долларов США — сделайте два зажима для стержней). и это практически оплачено). Единственное необходимое оборудование — это несколько болтов с шестигранной головкой 2-1/2″ 1/4-20 и соответствующие барашковые гайки.

Я мог сделать их в несколько раз практически бесплатно, потому что у меня был готовый запас лома (плотные твердые породы, такие как клен, орех и вишня, лучше всего) и набор для нарезания резьбы по дереву 3/4 дюйма (около 50 долларов США — сделайте два зажима для стержней). и это практически оплачено). Единственное необходимое оборудование — это несколько болтов с шестигранной головкой 2-1/2″ 1/4-20 и соответствующие барашковые гайки.

Рис. A. Покомпонентное изображение

Рис. B. Стержень

Рис. C. Головной блок

Рис. D. Задняя губка

Рис. E. Деревянный винт и ручка 90

Рис. F. Подвижная губка

Листы для резки

Стержневой зажим Габаритные размеры: 1-1/2″ Т x 3-1/2″ Ш x 18″ до 56″ Д | ||||

Деталь | Имя | Кол-во | Материал | Т х Ш х Д |

А | Бар | 1 | Клен твердый (а) | 1/2″ x 1-1/2″ x 24″ до 48″ (в) |

Б | Головной блок | 1 | Вишня (б) | 1-1/2″ x 3″ x 3-1/2″ (d) |

С | Задняя челюсть | 1 | Вишня (а) | 1/1’2″ x 3″ x 3-1/2″ (e) |

Д | Клин | 1 | Вишня | 1/4″ x 1/2″ x 2-1/2″ (д) |

Е | Винт | 1 | Клен твердый | 1-1/4″ диам. |

Ф | Ручка | 1 | Клен твердый | 3/4″ диам. х 8″ |

Г | Скользящие кулачки | 2 | Вишня (б) | 15/32″ x 1-1/2″ x 1-1/2″ (б, г, е) |

Х | Центр подвижной губки | 1 | Вишня (б) | 9/16″ x 1-1/2″ x 2-1/4″ [b, d, f) |

Дж | Пин | 2 | Вишня | 3/16″ x 3/16″ x 1-1/4″ |

Примечания (a) Пиломатериалы, распиленные или распиленные на четверть. (b) Пиломатериалы. (c) Стержень может быть любой длины. (d) Расположите зерно так, чтобы оно располагалось вертикально. (e) Расположите зерно так, чтобы оно располагалось горизонтально. (e) Сужение от 1/4″ до острия. (f) Готовая подвижная челюсть имеет размеры 1-1/2″ x 1-1/2″ x 2-1/4″. | ||||

Вы можете сделать стержни (A, рис. A, рис. B) практически любой длины, но я обычно делаю только два размера: 24″ и 48″ (эти размеры обеспечивают зажимную способность 16″ и 40″ ). Когда мне нужен более длинный хомут, я просто скрепляю два хомута встык, используя болты с шестигранной головкой и отверстия, просверленные в стержнях.

Фото 1. Изготовьте прочную прижимную планку, вырвав заготовки с края толстой доски с прямым распилом. Этот метод создает материал с распилом и поперечным распилом, который менее склонен к чашевидному распилу или изгибу, чем материал с прямым распилом.

Плоские распиленные бруски могут иметь чашеобразную или изогнутую форму. (На плоских пиломатериалах годовые кольца, которые появляются на торцевом волокне, касаются поверхности.) Распиленные бруски, в которых годовые кольца проходят под крутым углом (более 45 °) к поверхности, более стабильны. и четвертьпиленные брусья, у которых годовые кольца расположены перпендикулярно забою, являются наиболее устойчивыми. Чтобы получить распиленные и даже распиленные бруски из плоского пиломатериала, вырежьте заготовки шириной 5/8″ от края доски, отфрезерованной до толщины 1-1/2″ (

(На плоских пиломатериалах годовые кольца, которые появляются на торцевом волокне, касаются поверхности.) Распиленные бруски, в которых годовые кольца проходят под крутым углом (более 45 °) к поверхности, более стабильны. и четвертьпиленные брусья, у которых годовые кольца расположены перпендикулярно забою, являются наиболее устойчивыми. Чтобы получить распиленные и даже распиленные бруски из плоского пиломатериала, вырежьте заготовки шириной 5/8″ от края доски, отфрезерованной до толщины 1-1/2″ (

Фото 2. Просверлите центрированные и равномерно расположенные отверстия в каждой заготовке стержня. Склейте несколько заготовок вместе, и вам останется только отметить отверстия на верхней.

Используйте сверлильный станок с упором и сверлом для сверления по центру диаметром 5/16″. отверстия по длине каждого стержня ( Фото 2 ). Начните на расстоянии 6-1/4″ от одного конца и разместите отверстия на расстоянии 2″ друг от друга. Завершите перекладину, выпилив ленточной пилой выемку на одном конце, чтобы получился шип с одним плечом. Во-первых, используйте угловой упор, чтобы отрезать плечо шипа 1/4″ на верхнем крае стержня, 2-1/4″ от его «переднего» конца. Затем поверните планку и сделайте продольный разрез, чтобы завершить надрез ( Фото 3 ).

Начните на расстоянии 6-1/4″ от одного конца и разместите отверстия на расстоянии 2″ друг от друга. Завершите перекладину, выпилив ленточной пилой выемку на одном конце, чтобы получился шип с одним плечом. Во-первых, используйте угловой упор, чтобы отрезать плечо шипа 1/4″ на верхнем крае стержня, 2-1/4″ от его «переднего» конца. Затем поверните планку и сделайте продольный разрез, чтобы завершить надрез ( Фото 3 ).

Фото 3. Вырежьте паз на одном конце каждого стержня, чтобы получился шип с одним уступом, который будет использоваться для крепления стержня в резьбовом блоке зажима.

Изготовление блока с резьбой Расположите зерно вертикально на головном блоке (B; рис. C). Чтобы сделать этот блок, начните с фрезерования распиленной на четверть заготовки и квадрата до 1-1/2″ x 3″. Для этого блока важно использовать четвертьпиленный материал, потому что метчик режет чище, когда он прорезает кольца роста древесины. Отверстия, прорезанные в кольцах под другими углами, могут привести к сколам или осколкам резьбы. В большинстве случаев эти рассыпчатые нити все еще будут работать, но когда вы затягиваете винт, чтобы затянуть зажим, вы не хотите, чтобы резьба вышла из строя.

В большинстве случаев эти рассыпчатые нити все еще будут работать, но когда вы затягиваете винт, чтобы затянуть зажим, вы не хотите, чтобы резьба вышла из строя.

Фото 4. Фото 4 Вырежьте головной блок для каждого зажима из распиленной на четверть заготовки со снятой фаской сверху. Снимите фаску с конца заготовки, прежде чем резать каждый блок.

Установите упор на стол фрезера, чтобы снять фаску с верхней части заготовки, и используйте угловой упор или салазки, чтобы снять фаску с одного конца. Затем разрежьте заготовку на блоки длиной 3-1/2″ — разметка упора салазок для поперечного распила упрощает эту работу (Фото 4) . После вырезания каждого блока вернитесь к столу фрезера и срежьте фаску на конце заготовки.

Отметьте центр резьбового отверстия и оба конца паза длиной 1-1/4″ на нескошенной кромке каждого блока. Затем с помощью угольника и карандаша нанесите линии разметки по краю в этих трех точках.

Фото 5. Просверлите в каждом головном блоке отверстия по центру, чтобы создать паз для стержня. Сначала установите концы, используя зажатые упоры, установите биту. Затем высверлить центр.

Сначала установите концы, используя зажатые упоры, установите биту. Затем высверлить центр.

Установите 1/2″ диам. заострите сверло в сверлильном станке и установите упор так, чтобы сверло центрировалось на краю блока. Установите упоры и установите глубину сверления на 2-3/8″. Затем просверлите паз ( Фото 5 ). Подровняйте врезные выступы стамеской, но оставьте концы закругленными.

Фото 6. Просверлите центрированное отверстие в каждом головном блоке для винта. Сверлите до тех пор, пока острие сверла едва не упирается в дно. Затем поверните блок, чтобы закончить сверление отверстия.

Используйте диаметр 5/8″. заостренное сверло, чтобы просверлить отверстие, в котором будет нарезана резьба (, фото 6, ). Установите ограничитель глубины так, чтобы центральный выступ сверла едва выходил из противоположного конца блока. Совместите сверло с центральной точкой, отмеченной ранее, и просверлите до ограничителя глубины. Затем поверните блок, удерживая его лицевой стороной к забору, совместите сверло с выходным отверстием и высверлите последний кусочек отходов. Этот двухэтапный подход не позволяет долоту выбить конец блока. Надежно зажмите каждый блок скошенной кромкой вверх в торцевых тисках. Затем используйте 3/4″ диам. метчик для резьбы в отверстии ( Фото 7 ). Обрежьте нити, несколько раз повернув кран примерно на 180°, а затем поменяв направление, чтобы удалить отходы.

Этот двухэтапный подход не позволяет долоту выбить конец блока. Надежно зажмите каждый блок скошенной кромкой вверх в торцевых тисках. Затем используйте 3/4″ диам. метчик для резьбы в отверстии ( Фото 7 ). Обрежьте нити, несколько раз повернув кран примерно на 180°, а затем поменяв направление, чтобы удалить отходы.

Фото 7. Просверлите отверстие метчиком. Начните с задней части блока и работайте до конца. Затем снимите Т-образную рукоятку и дайте крану упасть вам в руку снизу.

Соберите стержень и блок с резьбой С помощью стамески обрежьте углы шипа стержня, придав им форму, подходящую для паза в блоке с резьбой. Затем нанесите клей внутрь паза и вставьте головной блок в шип, используя верхнее плечо шипа, чтобы совместить блок ( Фото 8 ). Проверьте посадку угольником и при необходимости отрегулируйте. Затем просверлите два направляющих отверстия с потайной головкой и установите винты 1-1/4″ #8 для усиления соединения.

Фото 8. Вставьте каждый готовый головной блок в стержень, предварительно обрезав углы шипа стержня, чтобы они подошли к закругленному пазу блока.

Изготовление задней браншиФото 9. Вырежьте глубокую центрированную канавку в заготовке задней бранши, сделав несколько проходов и постепенно поднимая плинтус.

Начните с фрезерования заготовки размером 1-1/2″ x 3-1/2″, плоской и квадратной. Вы можете использовать заготовку с продольным пропилом или с четвертным пропилом, как для резьбового блока, но для этого заднего кулачка (C; рис. D) ориентация волокон не так важна. Снимите фаску с верхней кромки заготовки и с одного торца. Затем вырежьте канавку шириной 1/2 дюйма и глубиной 2 дюйма по центру в нижней части (, фото 9 ). Чтобы облегчить установку и снятие губки, установите одну или несколько бумажных прокладок (при необходимости) между пазами, чтобы сделать паз немного шире стержня. Разрежьте заготовку на части длиной 3 дюйма, чтобы создать челюсти. Снимите фаску на конце заготовки, прежде чем резать каждую челюсть.

Снимите фаску на конце заготовки, прежде чем резать каждую челюсть.

Фото 10. Установите заднюю губку на стержень, чтобы убедиться, что она свободно скользит, а просверленное в ней отверстие совпадает с отверстиями на стержне.

Наметьте расположение отверстия, используемого для крепления челюсти к стержню. Установите сверлильный станок и просверлите отверстие диаметром 5/16″. отверстие через одну челюсть. Наденьте эту губку на один из стержней и установите шестигранник 1/4-20, чтобы убедиться, что отверстия правильно совмещены (, фото 10 ). Верхний край стержня должен упираться в паз челюсти. Сделайте клин (D) для установки между стержнем и канавкой, чтобы губка не раскачивалась назад при приложении зажимного усилия.

Изготовление винта и рукоятки Фото 11. Начертите каждый винт, поворачивая цилиндры для его головки, вала и шипа. Сделайте канавку в шипе, чтобы разместить штифты, которые будут удерживать винт в скользящей губке.

Вверните винт (E; рис. E) из заготовки размером 1-1/2″ x 1-1/2″ x 11″ (, фото 11 ). Используйте долото, чтобы превратить заготовку в цилиндр, а также инструмент для разделения и штангенциркуль, чтобы установить расположение и диаметры головки винта, стержня и шипа. Используйте долото, чтобы повернуть эти три цилиндра, и разделительный инструмент, чтобы детализировать головку и вырезать канавку в шипе. Снимите выточенную заготовку с токарного станка и вырежьте винт с помощью ручной пилы. Затем подойдите к сверлильному станку, чтобы просверлить отверстие для ручки через головку винта. Поддерживайте головку в V-образном блоке, чтобы точно просверлить это центрированное отверстие. Используйте 3/4″ диам. резьбовая коробка для завершения винта ( Фото 12 ).

Фото 12. Нарезать резьбу на валу винта с помощью резьбовой коробки.

Поверните ручку (F) из заготовки 1″ x 1″ x 10″. Сначала сделайте диаметр 7/16″. вал между концевыми навершиями длиной 6-1/2 дюйма. Затем поверните 3/8″ диам. x 1/2 ″ длинный шип против одного из наконечников. Отшлифуйте ручку, удалите заготовку и используйте ручную пилу, чтобы освободить ручку. Затем отрежьте навершие, примыкающее к шипу, и просверлите отверстие диаметром 3/8″. остановленное отверстие в нем, чтобы создать паз для шипа. Проденьте ручку через отверстие в головке винта. Затем нанесите клей в паз и установите навершие на место. Зажмите соединение и дайте ему высохнуть.

Затем поверните 3/8″ диам. x 1/2 ″ длинный шип против одного из наконечников. Отшлифуйте ручку, удалите заготовку и используйте ручную пилу, чтобы освободить ручку. Затем отрежьте навершие, примыкающее к шипу, и просверлите отверстие диаметром 3/8″. остановленное отверстие в нем, чтобы создать паз для шипа. Проденьте ручку через отверстие в головке винта. Затем нанесите клей в паз и установите навершие на место. Зажмите соединение и дайте ему высохнуть.

Фото 13. Изготовьте каждую скользящую челюсть, склеив три распиленных куска, вырезанных из пары длинных заготовок. Более короткая и толстая средняя часть автоматически создает прорезь.

Как и головной блок, подвижная губка (рис. F) должна быть изготовлена из распила, а ее волокна ориентированы вертикально. Однако эта челюсть сделана по-другому, потому что она должна иметь прорезь, чтобы поместиться на стержень зажима, и она слишком мала, чтобы безопасно вырезать прорезь с помощью настольной пилы. Лучший способ сделать эту челюсть — склеить тонкие детали, распиленные на четверть (G, H; 9).0041 Фото 13 ).

Лучший способ сделать эту челюсть — склеить тонкие детали, распиленные на четверть (G, H; 9).0041 Фото 13 ).

Начните с заготовки пары распиленных на четверть заготовок толщиной 5/8″ и шириной 1-1/2″ (длиной не менее 12″) из плоскораспиленной доски, используя метод, показанный ранее, для создания заготовки для стержня зажима. . Отфрезеруйте одну из этих заготовок до толщины 9/16″, а другую до толщины 15/32″. Подровняйте один конец каждой заготовки, а затем отрежьте куски длиной 1-1/2 дюйма из заготовки 9/16 дюйма и 2-1/4 дюйма из заготовки 15/32 дюйма. Убедитесь, что поверхности остаются на одном уровне, когда вы склеиваете детали вместе.

Прорезь на этой ламинированной губке немного шире стержня, поэтому губка свободно скользит.

Фото 14. Используйте салазки, чтобы снять фаску с верхней кромки подвижной губки. Эта часть слишком короткая для фрезерования с использованием только упора. Сделайте салазки, приклеив прямоугольный блок к ДВП толщиной 1/4 дюйма и прикрепив зажим.

Изготовьте салазки, чтобы снять фаску с верхней кромки подвижной губки ( Фото 14 ). Завершите рез, сделав несколько проходов. Вы можете либо немного приподнять долото между каждым проходом, либо установить долото на его окончательную высоту, а затем зажимать челюсть немного ближе к упору между каждым проходом.

Просверлите отверстия для винтаОтметьте и просверлите отверстия в скользящей губке для штифтов (H), которые будут захватывать деревянный винт. Начните с сверления отверстия диаметром 5/8″. отверстие на задней поверхности челюсти для размещения винта. Затем найдите два 3/16″ диам. отверстия в боковой части челюсти для штифтов. Идея состоит в том, чтобы установить штифты на одной линии с канавкой шириной 3/16 дюйма в шипе винта.

Фото 15. Прижмите нижнюю резьбу винта к задней поверхности подвижной губки, чтобы передать положение заплечиков канавки. Расположение может варьироваться, поэтому пометьте каждый винт и губку отдельно.

Сначала точно отметьте выступы канавки винта на стороне бранши ( Фото 15 ). Затем используйте угольник, чтобы отметить верхний и нижний края 5/8″ диам. отверстие, которое вы просверлили в передней части блока — эти линии будут пересекать плечевые линии канавки. Просверлите отверстия для штифтов, отцентрировав между плечевыми линиями паза и отцентрировав на краевых линиях отверстия ( Фото 16 ). Просверлите эти отверстия достаточно глубоко, чтобы пройти через диаметр 5/8″. отверстие, но не через весь блок.

Фото 16. Просверлите отверстия в скользящей губке для штифтов, которые будут захватывать винт. Отцентрируйте отверстия между линиями плеча канавки и линиями, отмечающими края остановленного отверстия челюсти.

Сборка зажимаФото 17. Зафиксируйте винт в скользящей губке, вставив квадратные штифты в отверстия так, чтобы они вошли в канавку.

Вставьте собранный деревянный шуруп в блок с резьбой, установленный на зажимной планке.

х 9-13/16″

х 9-13/16″