Как сделать своими руками сверлильный станок из дрели: Как сделать сверлильный станок своими руками из дрели, из двигателя от стиральной машины

alexxlab | 28.12.1990 | 0 | Разное

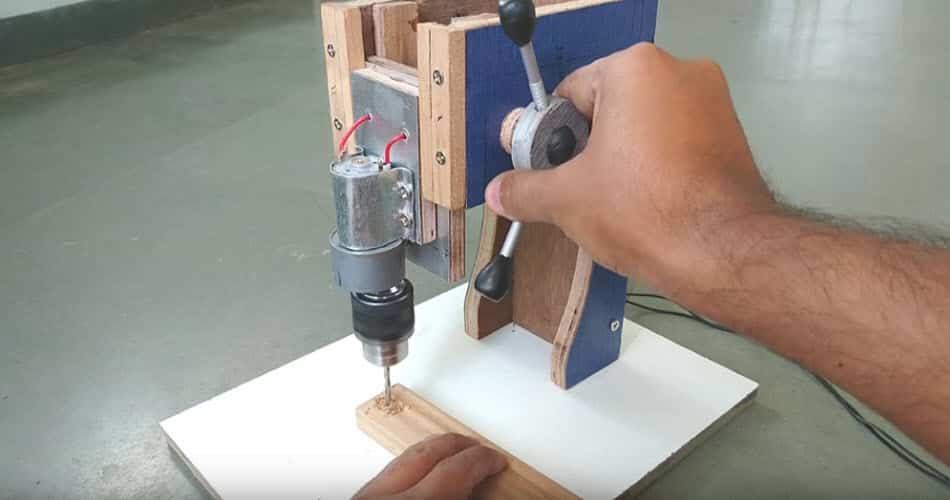

Недорогой сверлильный станок из дрели своими руками

Любой, кто работает с деревом, знает, что во время работы приходится сверлить сотни отверстий для винтов, и что практически невозможно от руки просверлить серию отверстий идеально ровно и на одинаковую глубину.

Эта инструкция поможет вам построить настольный сверлильный станок своими руками, который во время сверления точных отверстий сбережёт много вашего времени и усилий. Мини сверлильный станок также может быть применен при высверливании целых секций из материала — спасибо настраиваемой высоте.

Вам понадобятся:

- Деревянная доска (я использовал доску толщиной 2 см)

- Деревянная рейка (как минимум 2 метра, я использовал 25 * 35 мм, но подойдёт любая схожая по габаритам)

- 2 небольших направляющих для ящика

- около 30 длинных винтов для дерева (и около 20 коротких)

- Клей для дерева (опционально)

- Высокоскоростная дрель или другой схожий инструмент

- Стержень с резьбой стандарта M8, трубка с резьбой стандарта, винты и гайки стандарта M6 (или похожие на ваш вкус)

Необходимый инструмент:

- Линейка и карандаш

- Угольник и квадрат

- Пила по дереву и лобзик

- Наждачка на 80

- Дрель

- Зажимы для дерева (опционально, они просто облегчат вам жизнь)

- Отвертка

Шаг 1: Основа

Фотографий не очень много, ведь когда я подумал, что хорошо бы сделать для вас инструкцию, то уже завершил создание основы для станка.

Для создания основы отпилите 4 деревянных рейки по габаритам указанным на картинке. При необходимости немного отшлифуйте рейки после распиловки.

Затем соберите рейки в ровный четырёхугольник, поиграйте с их положением, чтобы подобрать оптимальную конфигурацию и как только найдёте оптимальное расположение, закрепите их зажимами по коротким сторонам прямоугольника, теперь их можно просверлить. Отметьте места, куда закрутите винты, я решил закрутить их на расстоянии 1 см от края. После необходимых замеров, определите центр рейки и поставьте отметку, затем просверлите отверстия, которые должны быть чуть уже, чем винты.

Как только все отверстия просверлены, убирайте зажимы (или не убирайте — как вам нравится) и вкручивайте винты. Для усиления соединений я промазал их клеем по дереву.

Совет: если вы снимите зажимы после того, как просверлите отверстия, поставьте отметки в тех местах, где две детали сходятся вместе (например кружки, треугольники, линии), если вы перепутаете детали, то всегда сможете собрать их обратно, как пазл.

Совет 2: Если у ваших винтов головка с угловым расширением, то используйте специальную битку или просто большую битку, чтобы сделать углубление в древесине и закрутить их так, чтобы они не выпирали.

Чтобы приделать к конструкции верх, просто обрисуйте контур нашей рамки поверх деревянной доски, вырежьте её по контуру и закрепите на рамке винтами. Я закрутил в крышку по два болта с каждой стороны, оставляя между ними расстояние, примерно равное 1\3 длины стороны рамки. Если какая-то из частей доски будет слегка выпирать, то возьмите наждачку с зерном на 80 или схожий инструмент и шлифуйте доску, пока выступы не исчезнут.

Заметка: вам не обязательно копировать до миллиметра габариты моего пресса, просто используйте инструкцию в качестве основной идеи и используйте те материалы, которые вам подходят.

Совет: если вы хотите, чтобы шлифовка прошла более аккуратно, то положите наждачку поверх деревянной рейки и используйте эту конструкцию для шлифовки, так детали вашего станка будут идеально ровными.

Шаг 2: Рукоять

Показать еще 4 изображения

Следующей частью станка будет рукоять, на которой будут находиться направляющие, к которым будет прикреплена дрель. Для её изготовления я вырезал доску 40 см высотой и толщиной равной толщине основы (рис. 1), затем я отшлифовал её края.

Чтобы прикрепить направляющие, нам нужно сначала установить распорку между доской и сверлом. Чтобы достичь этого, я вырезал два куска рейки (рис. 2) высотой 17 см. Будучи прикреплёнными к доске, распорки обеспечат некоторое отдаление, и сверло будет находиться слегка поодаль от доски, что позволит работать с материалами больших габаритов.

Для установки этих реек я отметил центр большой доски, затем добавил по 5 см с каждой стороны. Расстояние между гранями реек должно быть 10 см, храня эту цифру в памяти, я взял квадрат и угольник и с помощью них прочертил параллельные линии, определив, как будут располагаться рейки (картинки 4 и 5). Также при помощи рейки, ширина которой вполовину меньше, я начертил еще одну параллельную линию — она полезна тем, что я буду знать, где закручивать винты.

Для определения мест, куда я закручу винты, я разделил длину рейки на 4 (рис. 5), так я узнал расстояние между каждым из трёх винтов. Я отметил эти места и просверлил в них отверстия, затем я прикрепил рейки на свои места, зажал их зажимами, и, используя недавно посверленные отверстия в качестве ориентира, я досверлил дырки в рейках прямо сквозь них.

Как только отверстия были готовы, я сделал в них углубления для головок винтов (рис. 6) и закрутил эти винты до такого положения, когда они начали упираться в стол под доской (рис. 7). Я сделал так для того, чтобы убрать рейки, нанести клей на место их соединения с доской и положить рейки обратно (рис. 8). После этого я окончательно закрутил рейки винтами (рис. 9).

На данном этапе нам не нужно прикреплять рукоять к основе, так как эту процедуру мы сделаем позже, когда будем готовы закрепить на рукояти направляющие — это позволит нам произвести на ходу некоторые корректировки (если они понадобятся).

Шаг 3: Направляющие

Показать еще 4 изображения

Установка направляющих — самая сложная процедура в этой инструкции. Они должны располагаться строго перпендикулярно по отношению к основанию станка, также они должны быть строго параллельны друг другу.

Они должны располагаться строго перпендикулярно по отношению к основанию станка, также они должны быть строго параллельны друг другу.

Сначала я отрезал две доски длиной 25 см (и толщиной 10 мм) (рис. 1). Замечу, что я не выбрасываю ни одной деревяшки – они нам пригодятся далее (рис. 2). После обработки краёв наждачкой и удостоверившись, что углы ровные, я сделал две отметки: одну на расстоянии 10 мм и вторую на расстоянии 90 (рис. 3). Я повторил операцию с нижней частью доски и со второй доской.

Как только вы прочертите линии, удостоверьтесь, что они параллельны. Далее я прочертил линию на расстоянии 1.5 см от нижнего края доски, перпендикулярную двум другим, эта линия поможет установить направляющие на одной высоте.

Расчертив положение направляющих, я положил их на доски так, чтобы длинные линии проходили через центры будущих отверстий, карандашом отметил формы отверстий и высверлил их (рис. 4).

Совет: Может это будет полезным, а может и нет, но я обвел направляющие, чтобы знать какая где лежала. Теоретически, отверстия в них находятся на одинаковых местах, но я решил не рисковать. После того, как вы просверлите отверстия, прикрутите направляющие к маленьким доскам (рис. 5).

Теоретически, отверстия в них находятся на одинаковых местах, но я решил не рисковать. После того, как вы просверлите отверстия, прикрутите направляющие к маленьким доскам (рис. 5).

Важно: Обратите внимание, что мои направляющие имеют разное количество отверстий — с одной стороны их много, а с другой — всего несколько. Сторона с несколькими отверстиями будет прикреплена к рукояти, я решил так сделать потому, что так будет легче разобрать устройство в случае, если направляющие застрянут, или если мне понадобится отрегулировать его…

Чтобы привинтить доску к распорке, нужно следовать специальной процедуре, ведь доска должна быть абсолютно параллельна большой доске рукояти. Для этого я сделал простой, но эффективный инструмент для выравнивания досок (рис. 6), я сдвигаю его вдоль плоского края доски и проверяю, что винты всегда касаются маленькой доски. Как только я убеждаюсь в ровности расположения досок, я зажимаю их на месте, сверлю отверстия и, не снимая зажимов, вставляю винты (рис. 7 и 8).

7 и 8).

После этого нам просто нужно закрутить направляющие на свои места (рис. 9).

Важно: при размещении винтов, доска может менять своё положение, подстраиваясь под винты. Чтобы избежать этого, закручивайте винты, пока доски зажаты зажимами, таким образом уже винты должны будут приспосабливаться к древесине, а не наоборот.

Шаг 4: Сборка

Это также одна из самых важных операций, направляющие теперь выровнены, но если мы получим отклонение при присоединении доски к основанию, то в итоге все получаемые отверстия будут иметь отклонения. К счастью, есть некоторые трюки, которые облегчат этот процесс.

Сначала закрепите основание доски на глаз, убедитесь, что края более или менее выровнены. Не придавливайте доски слишком сильно, потому что нам понадобится определенная подвижность (рис. 1). Затем мы помещаем на основание угольник, доска должна быть параллельна стороне, касающейся ее, а также, когда мы двигаем направляющие, доска должна оставаться на том же расстоянии от угольника (рис.

После того, как основание выровнено с направляющими, мы сильно зажимаем его и отмечаем места крепления винтов (рис. 3). Убедитесь, что вы не упрётесь в ранее установленный винт. Чтобы нарисовать линии, я разделил длину планки и доски на два, таким образом, я буду уверен, что винты пройдут ровно посередине. В моем случае я вкрутил 4 длинных винта (в планку) и 4 коротких (в доску) (рис. 4), это временное решение.

На этом этапе у меня появилась проблема! И я думаю, у некоторых из вас будет тот же самый случай. Доска рукояти сместилась относительно основания (рис. 5) — это не является серьезной проблемой, и я ее ожидал. Чтобы решить эту проблему, я отшлифовал верхнюю часть основания, где прикрепляется доска, и она образовала идеальный угол в 90 градусов. Может потребоваться несколько попыток, но самая сложная часть уже закончена.

Шаг 5: Добавляем полку для дрели

Показать еще 3 изображения

Теперь я должен создать полку для дрели. Я мог бы использовать лишь своё высокоскоростное сверло, которое выбрал в начале, но решил создать держатель, который подойдёт к разным устройствам — он будет удерживать инструмент на месте, независимо от его диаметра. Эта часть является общей, поскольку некоторые измерения могут измениться из-за использования разного инструмента.

Я вырезал последний кусок дерева, затем сделал в нём отверстие. Я не очень горжусь тем, как оно вышло — лобзик и толстая древесина не дружат, но всё легко исправить с помощью наждачной бумаги, обернутой вокруг трубки (рис. 1 и 2). Диаметр отверстия — это диаметр высокоскоростной дрели, так как это самый широкий инструмент, который я буду использовать.

Плоская сторона (сторона, которая не была разрезана) будет прикреплена к доске с направляющими, а другие стороны будут отшлифованы, чтобы удалить вмятины от пилы, и я делаю отметку посередине каждой из сторон, чтобы сделать в них отверстия и пропустить винты.

Я проверил, что полка совершенно прямая и зажал ее, пока сверлил отверстия для прямоугольных кронштейнов, удерживающих полку на своём месте (рис. 3 и 4). Затем я вставил винты и, когда убедился, что все подходит, я всё отвинтил обратно для проведения последующих операций.

Я отметил точку посередине каждой стороны, затем при помощи 6-миллиметровой битки для дерева я просверлил отверстия, в них будут располагаться винты для удерживания инструмента (рис. 5).

Я аккуратно вырезал в дереве углубления, соответствующие по размеру гайкам M6. Эти отверстия будут удерживать гайки на местах и позволят закрепить гайки без выступания и касания инструмента (рис. 6)

Над полкой я прикрепил еще одну поддержку, в ней также есть несколько винтов для более надёжного удержания инструмента (рис. 6, 7 и 8).

Шаг 6: Финальные штрихи: регулировщик глубины сверления

Показать еще 3 изображения

Чтобы иметь возможность делать отверстия одинаковой глубины, нам понадобится какой-то регулируемый стопор. Я использовал 8-миллиметровый (M8) стержень с резьбой, уменьшив его длину до 50 мм и отшлифовав концы, придав им округлую форму и немного притупив резьбу (рис. 1). Затем я сделал отверстие в основании (рис. 2), это отверстие должно быть достаточно большим, чтобы стержень мог свободно вращаться внутри, но не был при этом расхлябанным (рис. 3).

Я использовал 8-миллиметровый (M8) стержень с резьбой, уменьшив его длину до 50 мм и отшлифовав концы, придав им округлую форму и немного притупив резьбу (рис. 1). Затем я сделал отверстие в основании (рис. 2), это отверстие должно быть достаточно большим, чтобы стержень мог свободно вращаться внутри, но не был при этом расхлябанным (рис. 3).

Подклейка сверху куска рейки с просверленным отверстием сделает стержень более устойчивым (рис. 4, 5 и 6)

При помощи небольшого деревянного блока, длинного винта с гайкой и трубки с резьбой, я создал стопор (рис. 7). Он будет касаться доски, поэтому, когда я поворачиваю стержень, он поднимается или опускается, устанавливая высокоточный предел глубины для сверлящего инструмента (рис. 8). Чтобы стержень было легче поворачивать, я добавил на него небольшую красную кнопку.

Шаг 7: Последние улучшения (опционально)

Вы можете сделать автоматический регрессионный механизм, приладив к устройству пружину или эластичную ленту, как показано на рисунке, но поскольку я в основном использую его для резьбы по дереву, то сам лично этого не сделал.

Вы также можете сделать ручку, прикрепив кусок дерева к верхней части направляющей.

Еще одним интересным дополнением будут зажимы, такие как те, что используются на ЧПУ, чтобы плотно зажимать изделия. Зажимы можно легко изготовить из дерева и привинтить к основанию с помощью винтов M6, хотя я не считаю, что эти зажимы будут практичными при использовании на сверлильном прессе.

Я также думал об установке светодиода, питающегося от пары батарей, и освещающего изделие при сверлении.

Шаг 8: Для чего можно использовать этот самодельный сверлильный станок из дрели?

Как я уже сказал, этот пресс станок очень полезен для сверления ровных отверстий с минимальными усилиями, но в сочетании с высокоскоростным инструментом и биткой для резьбы, он может быть очень полезен для вырезания линий на заданной высоте, как показано на приложенной фотографии.

Другим интересным свойством является то, что он может вырезать ровные квадраты из примерно квадратного куска дерева.

Сверлильный станок из дрели сделать самому своими руками: чертежи, инструкции

При произведении столярных и слесарных работ обычно используется соответствующий инструмент, разработанный под выполнение конкретных задач. Однако бывают такие ситуации, когда намного удобнее и проще использовать специальные станки. Они позволяют оптимизировать процесс и экономить время при однотипной работе. Поэтому вопросы о том, как изготовить сверлильный станок из дрели, очень часто возникают у современных мастеров.

Необходимость или роскошь

Прежде всего, стоит сказать о том, что пользоваться таким приспособлением очень удобно при изготовлении отверстий в небольших горизонтальных плоскостях. Оно практически полностью избавляет сверло от люфта, который обязательно возникает при ручной работе. Даже небольшой сверлильный станок из дрели значительно повышает точность проделанного отверстия, минимально снижая погрешность. Также подобное оборудование очень сильно экономит время и силы, если необходимо частое использование или монотонная работа.

Практически все предприятия, на которых выполняются слесарные работы, оснащаются такими агрегатами. Дело в том, что проведенные исследования в области охраны труда показали увеличение продуктивности и повышения качества при их использовании. Некоторые из них приобретают даже сверлильный станок на магнитной подошве, чтобы оптимизировать производство на больших плоскостях без применения дорогостоящего оборудования.

Почему дрель?

В настоящее время существует масса конструкций для создания такого оборудования в домашних условиях. Однако большинство специалистов рекомендует изготавливать сверлильный станок из дрели. Это связано с тем, что данный инструмент уже полностью содержит в себе все необходимые узлы и агрегаты, и их не придется приобретать отдельно. При этом фиксация на конструкции выполняется так, чтобы можно было легко снять дрель для самостоятельной работы. В итоге мы не теряем инструмент, который можно использовать самостоятельно.

Материалы

Для того чтобы создать сверлильный станок из дрели своими руками, необходимо приобрести сам инструмент. Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

Его подбирают в соответствии с параметрами, которые должно будет иметь готовое устройство. При этом специалисты советуют обращать внимание на изделия, имеющие собственный небольшой люфт. В противном случае целесообразность использования его для работы ставится под сомнение. Также могут понадобиться:

- Направляющие. В качестве них используют системы, применяемые в мебельном производстве, или же металлические планки.

- Станина. Чаще всего ее делают из металлической плиты или же деревянного короба, на который крепят магниты или балласт для утяжеления.

- Крепеж. Когда делают сверлильный станок из дрели своими руками, то сразу подбирают муфты или зажимы, подходящие для фиксации конкретного инструмента.

- Древесина или металлические конструкции – в зависимости от того, из какой материал предстоит обрабатывать.

- Пружина, необходимая для реализации обратного хода.

- Если будет создаваться сверлильный станок на магнитной подошве, то понадобятся и сами магниты.

Инструмент

В данном случае подбор используемого инструмента зависит от материала для создания каркаса. Однако сразу стоит отметить, что уголок для измерения соединения элементов под 90 градусов будет необходим в любом случае. Даже мини-сверлильный станок при своем изготовлении требует соблюдения большой точности, поскольку это впоследствии отразится на качестве изготавливаемых отверстий.

Чертеж

Прежде всего нужно определиться с конструкций конечного изделия и материалом ее изготовления. Однако не нужно придумывать слишком сложные технические решения или дорогостоящие узлы. Типовой чертеж сверлильного станка из дрели довольно прост. Он предполагает создание прочной и устойчивой станины, на которой крепят вертикальный штатив с подвижной кареткой. Учитывая это, особое внимание стоит уделить реализации перемещения дрели в вертикальной плоскости, хотя использование уже готовых направляющих сильно упрощает этот процесс. Если в качестве каркаса использовать подставку микроскопа, фотоувеличителя или пресса, то чертеж будет основан на их базе, а весь процесс изготовления сильно упрощается.

Станина и штатив

Даже мини-сверлильный станок нуждается в устойчивом основании. Оно не только должно удерживать всю конструкцию, но может оснащаться различными элементами для фиксации инструментов или других приспособлений. Продумывая устройство сверлильного станка, стоит прислушаться к советам специалистов. Многие мастера рекомендуют создавать эти устройства из древесины. Поэтому для станины используют деревянный каркас в виде небольшого ящика. На нем располагают посадочные места для установки тисков или других конструкций. Если изделие планируется использовать на больших поверхностях, то станину делают из цельной плиты с отверстием под сверло. Так можно реализовать принцип сверления насквозь.

Практически любое устройство сверлильного станка предполагает установку вертикального штатива под углом в 90 градусов к станине. Поэтому в работе очень важно использовать точный измерительный инструмент. Также нужно произвести надежную фиксацию штатива с использованием дополнительных креплений в виде уголков.

Если работы предполагают сверление отверстий под определенным углом, то можно заранее сделать определенные приспособления, которые будут крепиться на станине. Чаще всего в таких случаях используют уже готовые шаровые тиски с регулируемым углом наклона.

Создание механизма перемещения

Когда изготавливают самодельный сверлильный станок из дрели, то данному этапу необходимо уделить особое внимание. Дело в том, что вертикальный ход должен быть мягким, без перекосов, люфта или смещений. Учитывая это, профессиональные мастера рекомендуют в работе использовать уже готовые направляющие, которые можно взять с других устройств. Также можно применять системы, изготовленные для выдвижения ящиков у корпусной мебели. Они достаточно надежны и могут выдерживать большие нагрузки.

Установку направляющих производят прямо на штатив или специальные планки, прикрепленные к нему. В данной работе очень важно использовать измерительный инструмент, поскольку эти элементы нужно располагать также под углом в 90 градусов по отношению к станине и параллельно друг другу. Не следует допускать даже небольших перекосов или смещений.

Не следует допускать даже небольших перекосов или смещений.

Вторую часть направляющих фиксируют на специальную каретку, где и будет установлена сама дрель. Ее изготавливают из древесины и подгоняют под размеры исходного инструмента. Также на каретку крепят небольшую ручку, при помощи которой оператор будет контролировать процесс перемещения.

Для реализации возвратного движения и облегчения управления ходом каретки на станок устанавливают пружину. Один ее конец фиксируют наверху штатива, а второй – монтируют на подвижный механизм. При этом сразу проверяют уровень ее натяжения, который при необходимости можно изменить путем урезания витков или их растягивания. Однако такую настройку лучше всего производить под нагрузкой, а значит, ее выполняют только после фиксации на каретке дрели. Некоторые мастера рекомендуют делать пружину съемной, ее можно было извлекать после работы. Так она не будет растягиваться и слабеть.

Фиксация дрели

Обычно инструкции, рассказывающие, как сделать сверлильный станок из дрели, рекомендуют создавать специальные крепежные системы, с которыми в итоге очень сложно работать. Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Однако если инструмент подобран правильно, то его можно зафиксировать с использованием обычных сантехнических хомутов, используемых при создании соединения шлангов с трубами. При этом потребуется внести определенные изменения в форму каретки или даже слегка подправить корпус дрели.

Очень важно, чтобы инструмент был закреплен плотно и перемещался в зажиме. Поэтому еще на стадии изготовления каретки ему практически не оставляют свободного пространства, ограничивая со всех сторон конструкционно. Фактически сама каретка представляет собой своеобразное ложе для дрели, в котором она будет сидеть очень плотно. Дополнительные же элементы нужны лишь только для надежности фиксации. Такой подход сильно упростит конструкцию и позволит быстро извлекать инструмент при необходимости.

Вывод

Учитывая материал, изложенный выше, можно сделать вывод о том, что сверлильный станок из дрели можно изготовить самостоятельно и без больших финансовых затрат. При этом конечное изделие будет максимально адаптировано к выполнению конкретных технических задач сможет удовлетворить соответствующие запросы конечного пользователя. Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

Однако стоит учитывать и тот факт, что заводские конструкции обычно обладают меньшей погрешностью и способны выполнять точные работы с минимальным допуском. Поэтому такие устройства обычно подходят для частного использования или же в небольших мастерских, где не требуется создавать отверстия высокой точности.

Самодельный сверлильный станок

|

Сделать сверлильный станок своими руками несложно. В быту очень выгодно иметь инструменты и приспособления для выполнения слесарных и столярных работ. К тому же после устаревания некоторых бытовых приборов остаётся масса полезных запчастей, электромоторов и других вещей. Из них, при желании, можно в домашних условиях смастерить полезное оборудование. В этой статье читайте — как сделать сверлильный станок своими руками из дрели или асинхронного электродвигателя. Настольный сверлильный станок из дрели Самый простой вариант — собрать сверлильный станок с применением дрели. Сверлильный станок из двигателя от стиральной машины На фото показан самодельный сверлильный станок, отличающийся от рассмотренного выше типом электропривода и более сложной механикой. Сборка подвижной части станкаУстройство сверлильного станка данной модификации подразумевает неподвижное расположение электропривода. Хотя о высокой точности при сборке такого рода механизмов в домашних условиях можно только мечтать, всё же нужно стремиться к максимально возможной подгонке деталей. От этого зависит работоспособность всего станка. Как видно на рисунке подвижная часть состоит из осевого шестигранника, подходящего размера трубки, двух подшипников, зажимного кольца и трубки с нарезанной внутренней резьбой для крепления патрона. Шестигранник является частью будущей передаточной системы, на него впоследствии наденется шкив. Трубку мы предварительно пропиливаем вдоль с обоих торцов болгаркой, причём, сверху надпилы делаем достаточно глубокими для надёжного сцепления с шестигранником. Вход должен быть плотным, вбивать молотком. Если надевание происходит без усилий, то нужно подобрать другую трубку. Затем набиваем сжимающее кольцо и подшипники. Система регулировки по высоте состоит из шестерни и трубы с надпилами. • Скачать чертёж самодельного сверлильного станка со стационарным приводом Свежие записи: |

5 простых, но эффективных идей модификации сверлильного станка

Если видеоплеер не работает, вы можете нажать на эту альтернативную ссылку на видео.

Итак, у вас есть сверлильный станок, но вам нужны идеи, чтобы сделать его еще лучше? Тогда эти 5 лайфхаков/модификаций поднимут ваш жим дрели на новый уровень.

Как вы понимаете, вам понадобятся некоторые инструменты и материалы, прежде чем вы начнете.

Необходимые материалы и приспособления

- Сверлильный патрон

- Стальные прямоугольные отрезки

- Деревянный лист

- Клей

- Наждачная бумага

- Клей для дерева

- Сверлильный станок

- Основные инструменты (гаечный ключ, отвертки и т. д.)

- Различные гайки и болты

Со всем снаряжением в руках пришло время приступить к этой великолепной маленькой постройке.

Идея 1: Установите на свой сверлильный станок еще один патрон

Источник: Junkyard – Origin of Creativity/YouTubeДля этой идеи возьмите еще один сверлильный патрон и частично разберите его. Затем соберите его, присоединив к основному столу сверлильного станка, патроном вверх.

При необходимости затяните патрон на столе, чтобы он не мог свободно двигаться. Теперь его можно использовать как тиски, чтобы удерживать что-то более тонкое на месте, чтобы вы могли просверлить в нем отверстие.

Например, «тиски» можно использовать для удержания таких предметов, как винты, чтобы в них можно было выдолбить и т. д. Либо основной патрон сверлильного станка, либо базовый патрон «тисков» можно использовать для сверления или удерживания предмет, о котором идет речь, – он очень универсален.

Идея 2: добавьте прямоугольные губки к столу сверлильного станка

Источник: Junkyard — Origin of Creativity/YouTube Возьмите прямоугольный стальной лист и отрежьте от него пару коротких отрезков примерно такой же ширины, как стол сверлильного станка. Затем просверлите два отверстия, чтобы они соответствовали расстоянию между направляющими стола, используя сверлильный станок на каждой детали.

Затем просверлите два отверстия, чтобы они соответствовали расстоянию между направляющими стола, используя сверлильный станок на каждой детали.

Снимите и покрасьте деталь в любой цвет, какой хотите, или не красьте вообще. Используйте несколько гаек и болтов, чтобы прикрепить новые детали к столу сверлильного станка по мере необходимости. Теперь их можно использовать в качестве пары «челюстей», чтобы надежно закрепить на столе предметы неправильной формы или кусочки дерева/металла, чтобы их можно было безопасно и эффективно просверлить с помощью пресса.

Вы даже можете закрепить такие предметы, как цилиндры, металл или дерево между «челюстями», чтобы их можно было полировать или сверлить по мере необходимости. Если оставить «челюсти» приоткрытыми, цилиндр или шток можно даже повернуть на месте.

Идея 3: переоборудуйте свой сверлильный станок для работы по дереву

Источник: Junkyard – Origin of Creativity/YouTube Возьмите деревянный лист и отметьте линию по самому центру. Затем прикрепите древесину к столу, совместив основное сверло с линией.

Затем прикрепите древесину к столу, совместив основное сверло с линией.

Сделав это, привинтите два куска дерева под простыней, чтобы прикрепить ее к основному столу. Затем отметьте положение и форму основных направляющих стола под листом и просверлите в нем несколько монтажных отверстий.

Сделав это, вырежьте центр верхней части листа и приклейте кусок дерева сзади. Затем установите деталь на стол сверлильного станка.

Теперь у вас есть собственная регулируемая направляющая по дереву для вашего сверлильного станка!

Идея 4. Превратите свой сверлильный станок в вертикальный роторно-шлифовальный станок

Источник: Junkyard — Origin of Creativity/YouTubeС помощью сверлильного станка вырежьте несколько деревянных дисков из дерева по мере необходимости. Всего вам понадобится восемь. После этого склейте их вместе и вставьте на стальной стержень, чтобы получился деревянный ролик.

Сделав это, добавьте к столу деревянный лист, просверлите отверстие посередине, чтобы оно соответствовало размерам основного болта ролика. Затем добавьте еще несколько гаек на другой конец ролика и закрепите ролик вертикально между патроном и деревянным листом на столе.

Затем добавьте еще несколько гаек на другой конец ролика и закрепите ролик вертикально между патроном и деревянным листом на столе.

Отшлифуйте и выровняйте деревянный цилиндр по мере необходимости. затем нанесите слой клея и прикрепите к цилиндру немного наждачной бумаги. Теперь у вас есть собственная вертикальная роторная шлифовальная машина!

Добавьте коробку к основанию, чтобы собирать и пылесосить опилки.

Идея 5: Сделайте органайзер для сверл для сверлильного станка

Источник: Junkyard – Origin of Creativity/YouTubeВозьмите деревянный брусок и разметьте на нем сетку. Затем просверлите ряд отверстий разного размера на каждом пересечении сетки.

Удалите древесину, скосите края и отшлифуйте верх. Покройте изделие лаком по мере необходимости. После этого вырежьте, придайте форму, просверлите и покрасьте пару деревянных скоб и прикрепите их к основному блоку, как показано на рисунке. Кронштейн должен соответствовать размерам основной шейки вашего сверлильного станка.

Сделав это, установите заготовку на сверлильный станок за основной буровой головкой. Теперь его можно использовать для хранения всех ваших сверл сбоку от основного сверлильного станка для облегчения доступа.

Удивительно!

И это твой удел на сегодня. Если вам понравились эти маленькие советы по прокачке вашего сверлильного станка, возможно, теперь вы хотите сделать что-то еще? Как насчет того, чтобы, например, сделать маленькую игрушечную машинку?

Как пользоваться и настраивать сверлильный станок

Мне нравится мой сверлильный станок. Это мой любимый инструмент. На самом деле у меня их два. Я купил настольную модель в колледже и купил большую напольную модель вскоре после выпуска. Сверлильные станки работают тихо. Они точны. Прежде всего, они чрезвычайно универсальны. Если вы используете лучшие сверла, вы можете просверлить отверстие практически во всем, если оно подходит. С правильными аксессуарами сверлильный станок также становится шлифовальным станком. Он может даже просверливать квадратные отверстия в древесине с помощью пазовой насадки. Я использовал эти инструменты на протяжении десятилетий и думаю, что могу научить вас, как пользоваться прессом, как профессионал.

Он может даже просверливать квадратные отверстия в древесине с помощью пазовой насадки. Я использовал эти инструменты на протяжении десятилетий и думаю, что могу научить вас, как пользоваться прессом, как профессионал.

Содержание

- Что такое сверлильный станок?

- Как работает сверлильный станок?

- Какой тип сверлильного станка следует купить?

- Изменение скорости сверления

- Наклон стола

- Безопасное использование сверлильного станка – следуйте этим советам

- Модернизация сверлильного станка

- Поддержка материала Сверлильный станок

Что такое сверлильный станок?

Если вы уже знаете, что такое сверлильный станок, не стесняйтесь переходить к следующим разделам, где вы найдете множество практических советов и рекомендаций. Проще говоря, сверлильный станок — это сверло, закрепленное на колонне. Сверло движется вверх и вниз, в то время как работа остается неподвижной. Большим преимуществом является то, что сверлильный станок выравнивает сверло идеально перпендикулярно материалу. Больше никаких кривых отверстий! Неопытному человеку это может показаться не таким уж большим делом, но когда вы начинаете действительно пытаться что-то построить, вы вскоре понимаете, насколько это важно.

Больше никаких кривых отверстий! Неопытному человеку это может показаться не таким уж большим делом, но когда вы начинаете действительно пытаться что-то построить, вы вскоре понимаете, насколько это важно.

Если вы попытаетесь сделать что-то лучше, чем ящик для цветов, то, если ваши отверстия будут точно перпендикулярны, вы значительно повысите качество своего проекта. Благодаря этому детали соединяются легче и надежнее. Сверлильные станки также позволяют повторять отверстия на постоянной глубине. При ручном сверлении это намного сложнее.

Установка сверлильного станка моей напольной модели, включая зажим на столе, роликовые опоры и ножной переключатель для включения и выключенияКак работает сверлильный станок?

Все сверлильные станки имеют одинаковые основные детали. Они состоят из головки и двигателя, установленных на стойке. Колонка имеет таблицу, которую можно регулировать вверх и вниз. Большинство из них также можно наклонять для угловых отверстий. На головке вы найдете выключатель, вал (шпиндель) с сверлильным патроном. Его поднимают и опускают, вращая группу из трех ручек сбоку. Обычно сверлильный патрон может перемещаться примерно на три дюйма вверх и вниз. Другими словами, вы можете просверлить отверстие глубиной в три дюйма, не регулируя высоту стола.

Его поднимают и опускают, вращая группу из трех ручек сбоку. Обычно сверлильный патрон может перемещаться примерно на три дюйма вверх и вниз. Другими словами, вы можете просверлить отверстие глубиной в три дюйма, не регулируя высоту стола.

Материал кладется на стол и либо удерживается на месте вручную, либо зажимается. Затем вы поднимаете стол до сверла, которое вставляется в сверлильный патрон. Скорость вращения долота обычно контролируется серией ступенчатых ремней в головке. Некоторые высококачественные сверлильные станки (например, Nova Voyager) используют двигатели с регулируемой скоростью. В Интернете доступно множество диаграмм скорости, которые помогут вам определить скорость, необходимую для материала и размера сверла, которое вы используете.

Когда будете готовы к сверлению, включите его и медленно потяните одну из рукояток вперед и вниз, чтобы ввести сверло в материал. Величина давления, которое вы используете, зависит от материала, который вы сверлите. Например, сталь требует большего давления, чем дерево. При сверлении острым сверлом из отверстия должна вылетать стружка, а не пыль. При сверлении металла признаком того, что вы используете правильное давление, является выход стружки в виде одной длинной спирали. Сверление металла — это отдельный процесс. Скоро появится статья о сверлении металла, дерева и пластика.

При сверлении острым сверлом из отверстия должна вылетать стружка, а не пыль. При сверлении металла признаком того, что вы используете правильное давление, является выход стружки в виде одной длинной спирали. Сверление металла — это отдельный процесс. Скоро появится статья о сверлении металла, дерева и пластика.

Какой тип сверлильного станка вам следует купить?

Настольный

Сверлильные станки бывают разных форм-факторов. Вы можете получить направляющую для сверла, которая позволяет прикрепить ручную дрель к направляющим стержням. Вы также можете приобрести станину для сверлильного станка без двигателя или патрона. Вместо этого вы зажимаете в него свою ручную дрель. Оба эти варианта дешевле и послужат в крайнем случае, но никак не заменят настоящую вещь. Большинству новичков лучше подойдет настольный сверлильный станок. Эти меньшие инструменты обычно имеют все функции больших напольных моделей, но достаточно малы, чтобы поместиться на верстаке.

Мой настольный сверлильный станок с приспособлением для стирания жесткого диска. Иногда я уничтожаю несколько десятков или более жестких дисков за раз, поэтому стоит затраченных усилий создать специальное приспособление для моего сверлильного станка. Эти электростанции просверлят отверстия практически во всем, не останавливая долото. Они будут сверлить отверстия, которые очень опасно или невозможно просверлить вручную. Напольные модели имеют более крупные двигатели и более крупные патроны для сверления отверстий большего размера. У них гораздо больший зазор в горловине, чем у настольных моделей, поэтому они будут сверлить до центра более крупного материала.

Иногда я уничтожаю несколько десятков или более жестких дисков за раз, поэтому стоит затраченных усилий создать специальное приспособление для моего сверлильного станка. Эти электростанции просверлят отверстия практически во всем, не останавливая долото. Они будут сверлить отверстия, которые очень опасно или невозможно просверлить вручную. Напольные модели имеют более крупные двигатели и более крупные патроны для сверления отверстий большего размера. У них гораздо больший зазор в горловине, чем у настольных моделей, поэтому они будут сверлить до центра более крупного материала. Сверлильные станки оцениваются по расстоянию от колонны до центра патрона (радиус), умноженному на два (диаметр). Другими словами, каков диаметр самого большого круга, который вы можете разместить на сверлильном станке? Это называется качанием сверлильного станка. Типичный настольный компьютер может иметь диагональ 8 или 12 дюймов. Это означает, что у вас есть 4 или 6 дюймов между колонной и центром сверла. Напольная модель может быть 16-дюймовой, поэтому у вас будет 8-дюймовый зазор.

Напольная модель может быть 16-дюймовой, поэтому у вас будет 8-дюймовый зазор.

Радиально-сверлильные станки

Радиально-сверлильный станок имеет горизонтальную колонну в дополнение к вертикальной колонне. Это позволяет сверлить в центре заготовок гораздо большего размера, вплоть до 34 дюймов для некоторых небольших настольных моделей. Я хотел один в течение многих лет. Они достаточно дорогие и занимают много места. Всегда закрепляйте эти тяжелые инструменты болтами, чтобы они не опрокинулись. Преимущество, однако, заключается в том, что колонна почти никогда не мешает вам, поэтому вы можете поместить в радиально-сверлильный станок все, что обычно не можете, например, целый велосипед или заднюю дверь пикапа.

Огромный радиально-сверлильный станок в механическом цехе. Большинство людей могут обойтись меньшими, используемыми плотникамиCC BY-SA 3.0, https://en.wikipedia.org/w/index.php?curid=23867036

Магнитный сверлильный станок (Magnetic Drill или Mag Drill)

В производственной, корабельной и монтажно-строительной отраслях вы найдете магнитные сверлильные станки (магнитные дрели). У них нет центральной колонки или таблицы. На их месте мощная электромагнитная база. Возьмите магнитный сверлильный станок и поместите его на двутавровую балку, листовую сталь или другую конструкционную сталь. Затем вы включаете магнит, и дрель держится на месте даже в перевернутом виде. Только не стойте под ним, а то отключится электричество! Вот почему они должны быть, когда это возможно, прикреплены страховочным тросом.

У них нет центральной колонки или таблицы. На их месте мощная электромагнитная база. Возьмите магнитный сверлильный станок и поместите его на двутавровую балку, листовую сталь или другую конструкционную сталь. Затем вы включаете магнит, и дрель держится на месте даже в перевернутом виде. Только не стойте под ним, а то отключится электричество! Вот почему они должны быть, когда это возможно, прикреплены страховочным тросом.

Рохан фон Индиен – собственная работа, CC BY-SA 4.0, https://commons.wikimedia.org/w/index.php?curid=77633781

Предостережение относительно магнитных сверлильных станков . Они сотрут ваши кредитные карты! В первый раз, когда я использовал его, кошелек в моем заднем кармане оказался слишком близко к магнитному сверлильному станку во время его использования. Он стер все в моем кошельке. Урок выучен! Если вам это абсолютно необходимо, вы также можете приобрести модели с батарейным питанием, такие как беспроводная магнитная дрель Milwaukee.

Изменение скорости сверления

Изменение скорости большинства сверлильных станков требует регулировки ремней в головке. Откройте верхнюю часть, и вы увидите серию из двух-трех ступенчатых шкивов. Также в верхней части отсека сверлильного станка находится таблица, показывающая все возможные конфигурации ремней на ступенчатом шкиве. Каждая конфигурация приводит к различной скорости сверлильного станка.

Сзади и с одной стороны сверлильного станка рядом с двигателем будет ручка. Как только вы ослабите эту ручку, вы сможете тянуть двигатель вперед. Это приводит к провисанию ремней, поэтому вы можете регулировать их от одного шкива к другому. Если они очень натянуты, а двигатель полностью выдвинут вперед, вращайте шкив/вал двигателя, одновременно перемещая ремень с одного уровня на другой. Наши юристы хотели, чтобы мы напомнили вам всегда отключать сверлильный станок, пока вы делаете это, чтобы не потерять палец!

После того, как вы установили ремни в правильное положение, задвиньте двигатель как можно дальше от передней части дрели. Это создает натяжение ремней. Отталкивая назад, снова затяните рукоятку сбоку. Закройте крышку, чтобы изношенный ремень не стал снарядом, если он порвется.

Это создает натяжение ремней. Отталкивая назад, снова затяните рукоятку сбоку. Закройте крышку, чтобы изношенный ремень не стал снарядом, если он порвется.

Наклон стола

Большинство сверлильных станков имеют наклоняемый стол. Наклонный стол предназначен для сверления отверстий под углом. Обычно под столом есть большой болт, который нужно ослабить, чтобы наклонить его. Я использую iGaging Angle Gauge Cube, чтобы установить свой угол, но вы также можете сделать это с помощью скользящего Т-образного скоса и транспортира. Калибровочный куб также поможет вам сбросить таблицу до 9.0 градусов до бита.

Наклон стола на сверлильном станке и использование магнитного углового куба для установки степени наклона В течение многих лет я использовал «метод вешалки» для сброса стола, поскольку нельзя доверять встроенным шкалам. Возьмите жесткую проволоку, например, от вешалки, и обрежьте/согните ее по форме, показанной на фотографиях ниже. Закрепите один конец в сверлильном станке, а другой просто парите над столом. Поверните патрон, и когда вы развернетесь на 180 градусов, расстояние между проволокой и вешалкой будет одинаковым с левой и правой стороны стола.

Закрепите один конец в сверлильном станке, а другой просто парите над столом. Поверните патрон, и когда вы развернетесь на 180 градусов, расстояние между проволокой и вешалкой будет одинаковым с левой и правой стороны стола.

Как ни странно, часто самые дорогие сверлильные станки не имеют наклонного стола. Их можно найти в механических магазинах, они предназначены для сверления металла. В металлическом сверлильном станке нет отверстия посередине, чтобы вы не повредили стол, если просверлите слишком глубоко. Если вы когда-нибудь получите хорошую скидку на сверлильный станок по металлу, купите его. Они служат вечно и прекрасно работают в дереве или пластике. Просто убедитесь, что вы можете физически переместить его, так как он может весить 250 фунтов или больше.

Как безопасно пользоваться сверлильным станком – следуйте этим советам

Конечно, вы всегда должны носить защитные очки при использовании сверлильного станка. Кроме того, одним из преимуществ этих инструментов является то, что есть биты, которые вы никогда не должны пытаться сверлить вручную. Примером может служить сверление круговыми фрезами. Вы были бы сумасшедшим, если бы попробовали это с помощью ручной дрели. Между прочим, это не вызов и не вызов. После того, как вы выйдете из отделения неотложной помощи со сломанной рукой, вы больше этого не сделаете.

Кроме того, одним из преимуществ этих инструментов является то, что есть биты, которые вы никогда не должны пытаться сверлить вручную. Примером может служить сверление круговыми фрезами. Вы были бы сумасшедшим, если бы попробовали это с помощью ручной дрели. Между прочим, это не вызов и не вызов. После того, как вы выйдете из отделения неотложной помощи со сломанной рукой, вы больше этого не сделаете.

При использовании сверлильного станка вам следует остерегаться длинных волос и ожерелий. Так как ваша голова находится близко к патрону дрели, распущенные волосы с гораздо большей вероятностью могут попасть в машину, чем в ручную дрель. Сверлильный станок не перестанет работать, когда ваши волосы втянуты в него. Многим людям буквально сняли скальп с помощью инструмента с распущенными волосами.

Другая вещь, которая травмирует людей, это когда трензель захватывает материал и либо отбрасывает его в полет, либо захватывает его и начинает вращать, как машина, разбивающая пальцы и ломающая запястья. Это будет продолжаться до тех пор, пока вы не нажмете выключатель питания или материал в конечном итоге не полетит по комнате. Вот почему важно либо закрепить материал, либо убедиться, что он достаточно большой, чтобы вы могли его удерживать. Из-за его конструкции существует множество способов прижимать предметы кверху. Тем не менее, мы можем работать над улучшением возможностей вашего сверлильного станка.

Это будет продолжаться до тех пор, пока вы не нажмете выключатель питания или материал в конечном итоге не полетит по комнате. Вот почему важно либо закрепить материал, либо убедиться, что он достаточно большой, чтобы вы могли его удерживать. Из-за его конструкции существует множество способов прижимать предметы кверху. Тем не менее, мы можем работать над улучшением возможностей вашего сверлильного станка.

Модернизация вашего сверлильного станка

Быстросъемный зажим

Первое, что я бы сделал, приобретая сверлильный станок, добавил быстросъемный зажим. Я почти все время оставляю свой прикрепленным к столу. Это позволяет действительно легко и быстро зажать что-либо. Я бы также взял тиски для сверлильного станка для мелких деталей. Их можно прикрутить к столу, но обычно вы можете просто держаться за тиски во время сверления. А еще лучше используйте быстросъемный зажим, чтобы удерживать тиски.

Быстросъемный зажим My Vice-Grip позволяет легко надежно закрепить материал на столе.

Магнитный стержень

Чтобы я никогда не терял ключ патрона или конусную выколотку (инструмент для извлечения патрона), я установил магнитный стержень (подобный используемому для удержания кухонных ножей) на моем сверлильном станке. Это было фантастическое обновление, потому что я могу просто дотянуться до магнита и схватить ключ от патрона. Он даже не падает, когда я открываю крышку сверлильного станка, чтобы изменить скорость.

Я установил магнитный стержень в верхней части сверлильного станка, чтобы удерживать ключ патрона и другие принадлежности. Даже когда я открываю верхнюю часть сверлильного станка, ничего не падаетНачертить линию на столбце

Бесплатное обновление, которое я сделал, заключалось в том, чтобы начертить линию на столбце с соответствующей контрольной линией на столе. Когда эти две линии выровнены, мой стол сверлильного станка находится прямо под патроном, поэтому зазорное отверстие будет выровнено. Так я случайно не просверлю дырку в своем столе. Это означает, что когда у меня зажата доска, я могу перемещать колонку вверх и вниз, не отсоединяя доску, чтобы посмотреть, не ударюсь ли я о стол. Пока линии совпадают, я никогда не просверлю случайно свой стол, даже если я не вижу зазора.

Это означает, что когда у меня зажата доска, я могу перемещать колонку вверх и вниз, не отсоединяя доску, чтобы посмотреть, не ударюсь ли я о стол. Пока линии совпадают, я никогда не просверлю случайно свой стол, даже если я не вижу зазора.

Организация сверла

Сверлильные станки находятся сверху -тяжелый. Чем больше веса вы можете добавить к основанию, тем более устойчивыми они будут. Для своего настольного сверлильного станка я просто положил на основание 20-фунтовую штангу. Вы можете часто использовать их по дешевке на дворовых распродажах, в магазинах спортивных товаров или на блошиных рынках. Для моей напольной модели я положил стальной ящик для инструментов на основание и положил в него большую часть своих сверл. Это дает мне как дополнительный вес, так и организацию сверл для моих различных индексов сверл.

Поддержка материала

Много лет назад я добавил удлинители, которые прикрепляются к колонне и позволяют работать дольше. Это было практически бесполезно. Лучше было бы купить отдельные отдельно стоящие опоры для заготовок.

Пожалуй, самая большая модернизация, которую вы можете сделать для своего сверлильного станка, — это изготовить или купить стол для сверлильного станка. Регулируемый стол на сверлильном станке довольно мал. Добавление большего размера с большей рабочей областью – огромная помощь. После того, как я сделал свой, мне больше не понадобились удлинители, которые я купил ранее. Это также упрощает добавление на стол упора, стопорных блоков и других приспособлений. Они позволяют сверлить повторяющиеся отверстия без измерения.

Замена патрона

Что нужно для замены патрона

В какой-то момент патрон вашего сверлильного станка либо изнашивается, либо вам надоест использовать ключ для ручной затяжки патрона при установке биты в нем. Мой недавно износился после почти тридцати лет, так что я не зря потратил на это свои деньги.

Мой недавно износился после почти тридцати лет, так что я не зря потратил на это свои деньги.

Для замены патрона на напольной модели вам понадобится коническая выколотка, входящая в комплект поставки вашего сверлильного станка. Большинство людей теряют их. Держите его в безопасном месте. Вы всегда можете купить замену на Amazon менее чем за 10 долларов. Вам также понадобится новый патрон. Этот патрон я выбираю для своего сверлильного станка. Он имеет конус Морзе номер два на конце, который входит в бурильную колонну. Конус Морзе номер два (2MT), вероятно, является наиболее распространенным конусом размера.

Патрон без ключа слева и патрон с ключом справа. Обратите внимание на конус Морзе, который удерживает патрон в сверлильном станке. Как заменить патрон

После того, как вы приобрели новый патрон, полностью опустите пиноль (головку сверлильного станка). Вы должны увидеть прорезь на каждой стороне пера. Вставьте узкий конец конусного инструмента до упора. Теперь он будет опираться на заднюю часть патрона. Возможно, вам понадобится кто-то, кто будет держать ручки на месте, чтобы перо оставалось полностью опущенным, пока вы делаете следующий шаг. Возьмите деревянный или пластиковый молоток и ударьте по толстому концу конического выколотки. Используйте деревянный брусок и молоток, если у вас нет молотка. После нескольких ударов патрон должен выпасть — будьте готовы его поймать!

Возможно, вам понадобится кто-то, кто будет держать ручки на месте, чтобы перо оставалось полностью опущенным, пока вы делаете следующий шаг. Возьмите деревянный или пластиковый молоток и ударьте по толстому концу конического выколотки. Используйте деревянный брусок и молоток, если у вас нет молотка. После нескольких ударов патрон должен выпасть — будьте готовы его поймать!

Новый патрон стоит половину цены настольной модели или больше, поэтому обновление не стоит. Кроме того, патрон во многих настольных компьютерах не предназначен для замены.

Принадлежности

Если вы будете искать в Интернете аксессуары для сверлильных станков, вы найдете сотни, помимо множества типов сверл. Некоторые аксессуары превращают сверлильный станок в барабанную шлифовальную машину для шлифования изгибов, особенно внутренних изгибов. С помощью шлифовального лепесткового круга вы можете удерживать материал и подносить его к шлифовальному станку, что иногда безопаснее или проще в зависимости от размера шлифуемого материала. V-образные блоки позволяют безопасно сверлить и пилить круглый материал, например дюбели. Вы даже можете превратить свой сверлильный станок в токарный станок по дереву.

С помощью шлифовального лепесткового круга вы можете удерживать материал и подносить его к шлифовальному станку, что иногда безопаснее или проще в зависимости от размера шлифуемого материала. V-образные блоки позволяют безопасно сверлить и пилить круглый материал, например дюбели. Вы даже можете превратить свой сверлильный станок в токарный станок по дереву.

Заключение Как пользоваться сверлильным станком

Сверлильный станок является важным инструментом в любой мастерской. Они прослужат много десятилетий, если каждые 6 месяцев на чугунную столешницу наносить восковую пасту для предотвращения ржавчины. Чем больше вы используете сверлильный станок, тем больше вам захочется купить напольную модель большего размера. Однако я нахожу небольшие сверлильные станки полезными и держу настольную модель в своем офисе на работе для «стирания» жестких дисков путем сверления в них отверстий. Это можно сделать в офисе, потому что сверлильные станки очень тихие. В вашем магазине вы сможете найти множество применений для сверлильного станка, независимо от того, какой размер вы выберете.

6 лучших сверлильных станков на 2022 год

Popular Mechanics; Courtesy Shop Fox

Ручные электрические дрели хороши для создания пилотных отверстий и выполнения черновых столярных работ, но они не идеальны для сверления сверхточных отверстий в ваших заготовках. Для такого рода работ вам понадобится сверлильный станок. Эти моторизованные инструменты оснащены вертикальным сверлом, установленным на большой металлической раме, что обеспечивает стабильность и зажимную поддержку, необходимые для создания чрезвычайно прямых отверстий в древесине, металле или пластике. Большая вращающаяся рукоятка позволяет легко опустить сверло на место, а благодаря встроенному ограничителю глубины вы можете быть уверены, что отверстия каждый раз будут одинаковой глубины.

Независимо от того, устанавливаете ли вы их на верстак или ставите самостоятельно, сверлильные станки обеспечивают прочную основу, необходимую для безопасного выполнения тяжелых работ.

Лучшие сверлильные станки

1

Лучший комбинезон

Настольный сверлильный станок с переменной скоростью, 5 ампер Вэнь

199 долларов США В ЛОУ

Подробнее

199 долларов США В ЛОУ

2

Лучший настольный жим

Настольный осциллирующий сверлильный станок Магазин Фокс

270 долларов на АМАЗОН

Подробнее

270 долларов на АМАЗОН

3

Лучший сверлильный станок Dremel

Сверлильный станок рабочей станции Дремель

50 долларов на АМАЗОН

Подробнее

50 долларов на АМАЗОН

4

Лучший напольный пресс

17-дюймовый сверлильный станок Джет

1330 долларов США НА АМАЗОН

Подробнее

1330 долларов США НА АМАЗОН

5

Лучший магнитный пресс

2-скоростной магнитный сверлильный станок ДЕУОЛТ

834$ НА АМАЗОН

Подробнее

834$ НА АМАЗОН

6

Лучшее для поделок

3-скоростной мини-сверлильный станок Джоябест

94 доллара на амазонке

Подробнее

94 доллара на амазонке

Загрузи больше Показывай меньше

На что обратить внимание

Во-первых, убедитесь, что сверлильный станок, который вы рассматриваете, достаточно велик, чтобы удерживать объект, который вы планируете сверлить.

Обратите особое внимание на расстояние «качания» пресса. Это число указывает расстояние между шпинделем и центральной колонной пресса, умноженное на два. Например, если у пресса расстояние поворота составляет 20 дюймов, у вас будет достаточно места для сверления в центре детали диаметром 20 дюймов. Обращая внимание на расстояние поворота и имея приблизительное представление о размерах деталей, с которыми вы будете работать, вы можете избежать получения пресса, который либо слишком мал для работы, либо траты денег — и площади — на слишком большая машина.

Расстояние перемещения шпинделя — еще один фактор, который необходимо учитывать. Это позволит вам узнать, насколько можно опустить саму дрель. Чем выше номер хода шпинделя, тем толще заготовка, с которой вы сможете работать.

Как мы выбрали

В течение многих лет я использую сверлильные станки — как небольшие настольные модели в моем домашнем гараже, так и большие промышленные модели в коммерческой деревообрабатывающей мастерской.

Зачем нужны такие усложнения. Дело в том, что асинхронный двигатель от старой стиральной машинки более увесистый, и имеет большую вибрацию. Чем дальше от стойки расположен двигатель, тем сильнее будет тряска. Интенсивная вибрация будет приводить к неточному сверлению и поломке сверла. Есть два выхода – сделать мощную станину, когда при опускании сверла опускается и привод, или поместить мотор ближе к стойке держателя неподвижно, тогда ходить будет только рабочая часть станка. Второй способ требует более сложного исполнения. Здесь понадобятся шкива и ремень, позволяющие регулировать скорость вращения. Есть много вариантов и без ременной передачи с расположенным у стены приводом. Их собрать намного проще, но рассматриваемая ниже сборка отличается нестандартным подходом, и некоторые применяемые приёмы, возможно, окажутся полезными. По словам автора этой конструкции вибрации всё же есть, но они настолько минимальны, что при сверлении железа сверлом 0,7 мм, сверло осталось целым. Поскольку ни от автора, ни от других пользователей интернета нет описания по сборке такого станка, мы постараемся вкратце рассмотреть монтаж движущихся и регулировочных частей самодельного настольного сверлильного станка.

Зачем нужны такие усложнения. Дело в том, что асинхронный двигатель от старой стиральной машинки более увесистый, и имеет большую вибрацию. Чем дальше от стойки расположен двигатель, тем сильнее будет тряска. Интенсивная вибрация будет приводить к неточному сверлению и поломке сверла. Есть два выхода – сделать мощную станину, когда при опускании сверла опускается и привод, или поместить мотор ближе к стойке держателя неподвижно, тогда ходить будет только рабочая часть станка. Второй способ требует более сложного исполнения. Здесь понадобятся шкива и ремень, позволяющие регулировать скорость вращения. Есть много вариантов и без ременной передачи с расположенным у стены приводом. Их собрать намного проще, но рассматриваемая ниже сборка отличается нестандартным подходом, и некоторые применяемые приёмы, возможно, окажутся полезными. По словам автора этой конструкции вибрации всё же есть, но они настолько минимальны, что при сверлении железа сверлом 0,7 мм, сверло осталось целым. Поскольку ни от автора, ни от других пользователей интернета нет описания по сборке такого станка, мы постараемся вкратце рассмотреть монтаж движущихся и регулировочных частей самодельного настольного сверлильного станка.

Для того, чтобы как можно точнее сделать надпилы следует раскатать пластилин и проехать по нему шестерёнкой. Получится отпечаток, который можно легко замерить и сделать соответствующую разметку на регулировочной трубе. Должно получиться примерно как на приведённом выше фото. Длина этой лесенки соответствует высоте, на которую максимально можно будет поднять сверло. Впрессовываем ось с подшипниками и шестигранником в трубу с прорезями. Получившаяся конструкция будет ходить вертикально вперёд и назад в стационарной трубе станины при прокручивании шестерни. Одновременно происходит вращение оси в горизонтальной плоскости через ременную передачу. Как можно заметить, станина выполнена с помощью болтов из металлического уголка. Вся конструкция крепится на стену. Предложенная модель сборки может быть дополнена или улучшена. Для кого-то может показаться, что «игра не стоит свеч». Однако решение и подход оригинальные и заслуживают на рассмотрение и обсуждение.

Для того, чтобы как можно точнее сделать надпилы следует раскатать пластилин и проехать по нему шестерёнкой. Получится отпечаток, который можно легко замерить и сделать соответствующую разметку на регулировочной трубе. Должно получиться примерно как на приведённом выше фото. Длина этой лесенки соответствует высоте, на которую максимально можно будет поднять сверло. Впрессовываем ось с подшипниками и шестигранником в трубу с прорезями. Получившаяся конструкция будет ходить вертикально вперёд и назад в стационарной трубе станины при прокручивании шестерни. Одновременно происходит вращение оси в горизонтальной плоскости через ременную передачу. Как можно заметить, станина выполнена с помощью болтов из металлического уголка. Вся конструкция крепится на стену. Предложенная модель сборки может быть дополнена или улучшена. Для кого-то может показаться, что «игра не стоит свеч». Однако решение и подход оригинальные и заслуживают на рассмотрение и обсуждение.