Как согнуть алюминиевую трубу: Как согнуть алюминиевую трубу – ручная и машинная гибка

alexxlab | 11.04.2023 | 0 | Разное

Сгибание алюминиевой трубы в домашних условиях

Главная / Статьи / Сгибание алюминиевой трубы в домашних условиях

24.10.2017 Статьи

Сгибать трубу из алюминия считается не простым занятием, но вполне реальным. При сгибании медной трубы, её предварительно нужно набить песком. Делается это для того, чтобы не возникли трещины. Кроме того, песок поможет сохранить округлость трубы в месте изгиба. Медь считается крепким материалом, а вот алюминий гораздо пластичнее.Справиться с изгибом алюминиевых труб можно с помощью газовой горелки. Но такой способ не позволит согнуть оцинкованные трубы. Первым делом следует надёжно закрепить трубу и раскалить место изгиба. Готовность трубы проверяется при помощи листа бумаги. Для этого необходимо бумагу поднести к нагреваемому месту. Если она загорится, значит можно приступать к изгибу трубы.

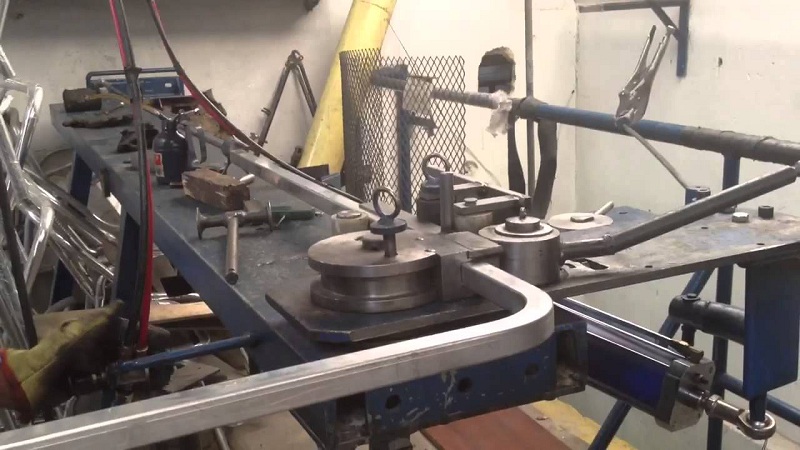

В том случае, если вы решите изогнуть трубу с квадратным сечением, то с данной задачей вам помогут справиться две опоры и резиновая киянка.

Сначала трубу необходимо заполнить водой или песком. Вода используется только в зимнее время, поскольку при замерзании она создаст демпфирующий каркас. Затем следует закупорить трубу деревянными кольцами.

При сгибании профильной трубы можно употреблять такой же метод. Если вы решили придать трубе правильную форму, тогда внутрь неё необходимо поместить пружину. За один край пружина должна быть привязана проволокой, для её дальнейшего изъятия.

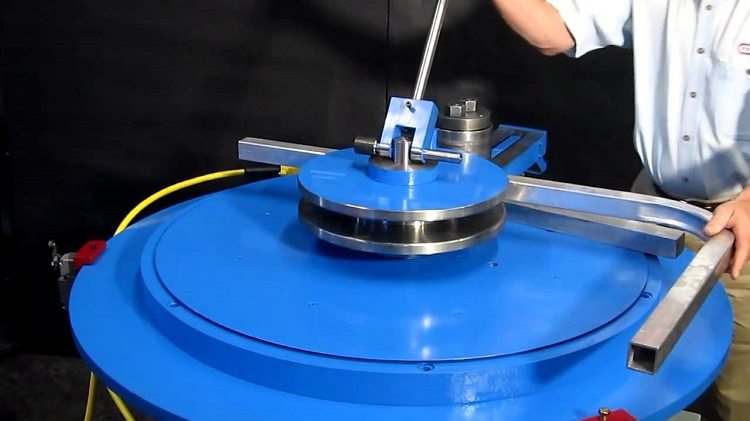

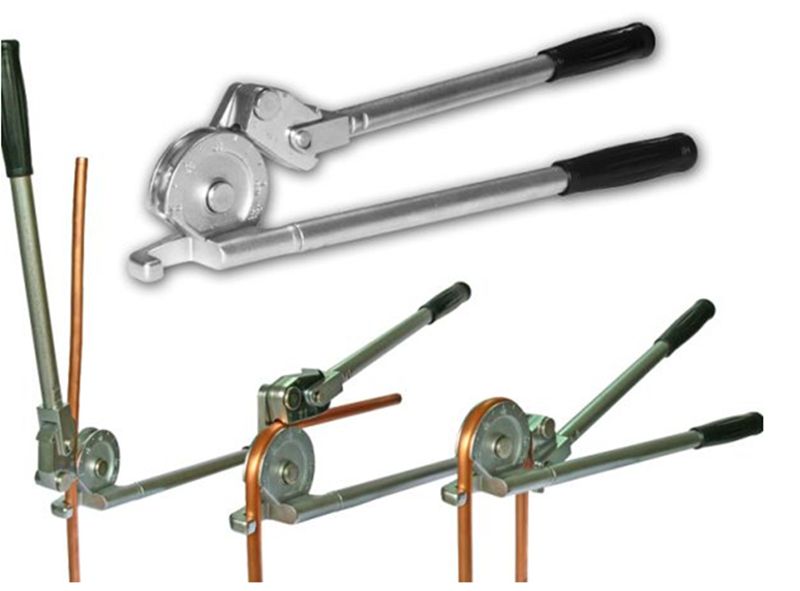

В настоящий момент достаточно известными считаются арбалеты (трубогибы). Благодаря данной конструкции можно качественно согнуть трубу из алюминия. В том случае если у вас нет данного устройства, то можно применить плоскопараллельную пластину со специальным пазом для изгибания трубы. Также на данном оборудовании имеется хомут для фиксации трубы.

Помимо этого, трубу из алюминия можно изогнуть с помощью металлической плиты и просверленных в ней отверстий. В данные отверстия следует вмонтировать штифты под необходимым радиусом изгиба. С помощью данной методики можно согнуть трубу с разным диаметром.

Если вы решили согнуть тонкостенную алюминиевую трубу, тогда это можно сделать прямо на колене. Но не забудьте до места изгиба вмонтировать пружину, которая будет держать стенки. После изгиба пружину нужно будет вытянуть.

В настоящее время самым известным устройством для сгибания алюминиевых труб считается оборудование Вольнова. При помощи такого оборудования можно согнуть трубы до 25 миллиметров в диаметре.

Поделиться

Следующая Дымоход в деревянном доме

Интересное

Бытовой прибор для очищения и увлажнения воздушных масс в помещении называют мойкой. Многие скептически относятся …

Многие скептически относятся …

Согнуть алю трубу | BMW Club Ukraine

Kosha

Пользователь

- #1

Добрые люди, подскажите где или кто может согнуть алюминиевую трубу д=25 толщина стенок 2мм в П-образную со сторонами приблизительно 85см-45см-85см.

M5Proud

Moderator

- #2

Трубогиб есть на станции, которая занимается глушителями на Сырце, Сырецкая 9 или 11.

Если конечно к алюминию нет особых требований

Krasavets

Пользователь

- #3

KGB_SSSR said:

Трубогиб есть на станции, которая занимается глушителями на Сырце, Сырецкая 9 или 11.

Если конечно к алюминию нет особых требованийClick to expand…

+1. Едь туда. Там всё гнут.

ViziR

Пользователь

- #4

KGB_SSSR said:

Трубогиб есть на станции, которая занимается глушителями на Сырце, Сырецкая 9 или 11.

Если конечно к алюминию нет особых требованийClick to expand…

Kosha

Пользователь

- #5

Спасибоk:, сегодня буду там проезжать-спрошу. Но спрашивал на Святошинской тоже ремонт глушителей с трубогибом – не взялись за алюминий и диаметр мал.

Kosha

Пользователь

- #6

К сожалению, алюминий там тоже не гнут

davil

Разборка

- #7

Делай сам, песком плотно заполни хорошо заглуши, ну и гни потихоньку, вроде его нужно немного подогревать чтобы он тянулся!

Sasaman

Пользователь

- #8

Оживлю тему :biggrin:

Как согнуть алюминий 6061-T6

Вопрос: У нас возникли проблемы с изгибом алюминия 6061-T6 без образования трещин, и я хотел бы узнать, не могли бы вы дать нам несколько советов?

Ответ: Алюминий 6061-T6 закален и известен тем, что его трудно согнуть. С точки зрения гибки всегда лучше сгибать эти детали в отожженном состоянии, а затем закалять их до нужного состояния. В любом случае это идеал, но реальность такова, что многие детали поступают на листогибочный пресс в далеко не идеальном состоянии. Увы, это жизнь оператора листогибочного пресса.

Алюминий T6 подвергается дисперсионному твердению, что представляет собой форму искусственного старения, при которой частицы внутри металла равномерно распределяются по всей структуре зерна металла. Как только частицы диспергируются, они препятствуют дальнейшему смещению зерна, тем самым упрочняя металл.

Для создания этих осадков алюминий нагревают с помощью обработки раствором при высоких температурах и в течение заданного времени, а затем закаливают для быстрого охлаждения. Этот тип закалки обычно проводят в вакууме инертной атмосферы при температуре от 900 и 1150 градусов по Фаренгейту. Процесс может занять до четырех часов, в зависимости от характеристик материала.

Общие рекомендации по гибке алюминия

При гибке алюминия знайте, что чем меньше внутренний радиус изгиба, тем больше вероятность того, что в детали появится трещина. Также знайте, что для достижения наилучших результатов и уменьшения количества трещин на внешней стороне изгиба линия изгиба должна проходить поперек волокон материала или по диагонали, когда и где это возможно.

В идеале разработчики деталей должны знать, что когда речь идет об алюминиевых сплавах, 3003 и 5052 будут гнуться, а 6061 – нет. Это, конечно, обобщение, так как существуют способы формирования сплава 6061. Способность алюминиевой серии к изгибу имеет тенденцию к снижению по мере продвижения вниз по списку состояний, от отожженного до T4 и T6. Изгиб этих закаленных сплавов не является невозможным, но очень трудным и, скорее всего, потребует больших радиусов изгиба, чтобы избежать растрескивания на внешней стороне изгиба. Если вы не будете осторожны, вы можете полностью сломать линию сгиба.

Способность алюминиевой серии к изгибу имеет тенденцию к снижению по мере продвижения вниз по списку состояний, от отожженного до T4 и T6. Изгиб этих закаленных сплавов не является невозможным, но очень трудным и, скорее всего, потребует больших радиусов изгиба, чтобы избежать растрескивания на внешней стороне изгиба. Если вы не будете осторожны, вы можете полностью сломать линию сгиба.

Правильный угол штампа для гибки алюминия

Как и при формовании воздухом любого другого материала, при формовании алюминия вы выбираете подходящую ширину штампа в зависимости от толщины материала и отношения радиуса к толщине.

Если вы просмотрите каталог инструментов, вы, вероятно, обнаружите, что количество вариантов ширины матрицы довольно велико: от 0 до 0,5 дюйма, и каждая из них обычно вырезается под углом от 88 до 90 градусов. Для ширины матрицы от 0,5 до 1 дюйма у вас меньше вариантов, и включенный угол матрицы увеличивается с 9от 0 до 88 и 85. Между 1 и 2 дюймами ваши варианты ширины снова уменьшаются, а включенный угол матрицы сокращается еще больше, с 78 до 73 и даже меньше (см. Рисунок 1 ).

Рисунок 1 ).

Почему для гибки в воздухе используются разные углы штампа? Чем больше ширина матрицы, тем большую величину пружинения вы получите. Таким образом, включенный угол матрицы соответственно уменьшается, чтобы проталкивать материал вокруг носика пуансона, помогая уменьшить пружинение. Это перегибает материал. Когда давление сбрасывается, материал пружинит под нужным углом.

В какой-то момент матрица становится слишком узкой, и пуансон не имеет необходимого зазора для изгиба. Допускание дна пуансона может быть вариантом, но не для вашего 6061-T6 толщиной 0,25 дюйма, который, как известно, трудно формовать.

Несмотря на это, для других материалов и толщин материала доведение пуансона до дна может быть способом «заставить его работать». Пуансон опускается в положение «меньше толщины материала» в матрице. Опустив таким образом пуансон и матрицу и применив дополнительный вес, вы сможете достичь желаемого угла плюс пружинение, хотя и с резко увеличенным усилием формования.

Другая (и, как правило, лучшая) стратегия заключается в воздушной гибке с помощью штампа с облегчением (см. Рисунок 2 ). Этот тип штампа обеспечивает зазор, необходимый для более глубокого проникновения пуансона в пространство штампа. Углы облегченной матрицы могут быть очень узкими, в некоторых случаях до 60 градусов.

Тем не менее, если вы хотите избежать растрескивания, соблюдайте минимальный радиус изгиба для 6061-T6 толщиной 0,25 дюйма, который довольно велик (см. рис. 3), и избегайте сгибания острых углов. Допустим, вы получили распечатку, в которой говорится, что вам нужно согнуть деталь под внешним углом 100 градусов, а внутренний угол составляет всего 80 градусов. Когда вы сгибаете 6061-T6 толщиной 0,25 дюйма, растрескивание может произойти при изгибе под внешним углом всего 86 градусов. Скорее всего, вы никогда не доживете до 90 градусов, а тем более до внешнего угла 100 градусов.

Нагревающийся алюминий

За 40 с лишним лет работы в торговле я согнул довольно много алюминия 6061-T6.

Деталь тоже нагрел. Раньше меня учили «грязному» способу размягчения алюминия, и это один из лучших трюков, которые я знаю. Он заключается в нагреве детали кислородно-ацетиленовой горелкой следующим образом:

- Отрегулируйте ацетиленовую горелку и покройте место сгиба сажей.

- Переверните O2 и установите кончик бутона розы на обычное пламя.

- Равномерно нагревайте деталь, пока не исчезнет черный нагар.

Это должно привести к отжигу 6061-T6 (или другого «T») в материал T-0. Это делает алюминий настолько гибким, насколько это возможно.

Обратите внимание, что алюминий не меняет цвет при нагревании, поэтому обжечься становится реальной проблемой. Кроме того, когда алюминий поступает с завода, он образует покрытие, оксид алюминия, при охлаждении. Завод оставляет это состояние поверхности в покое, потому что это естественное покрытие, которое защищает алюминий от элементов во время транспортировки и хранения.

Кроме того, когда алюминий поступает с завода, он образует покрытие, оксид алюминия, при охлаждении. Завод оставляет это состояние поверхности в покое, потому что это естественное покрытие, которое защищает алюминий от элементов во время транспортировки и хранения.

Будучи защитным, это покрытие создает еще одну проблему для тех, кто занимается самоотжигом материала: оксид алюминия плавится при более высокой температуре, чем алюминий в оболочке. Вы должны быть предельно осторожны, так как алюминий расплавится изнутри. Вы можете проделать дыру в материале до того, как увидите какие-либо видимые признаки плавления.

Обычная температура для формовки составляет около 500 градусов по Фаренгейту. Знайте, что если вы нагреваете материалы достаточно, чтобы согнуть их, вы можете изменить состояние основного материала, и в этом случае вам потребуется его повторный отпуск.

Сгибание Острый

Рассмотрим сложную работу. Допустим, вы сгибаете алюминий 6061-T6 толщиной 0,25 дюйма под внешним углом 100 градусов (внутренний угол 80 градусов). Чтобы упростить задачу, начните с материала 6061 в мягком состоянии T-0. Вы, вероятно, изогнули бы воздух, используя 3,0-дюймовый. отверстие штампа с рельефным профилем. Опять же, эта форма дает пуансону необходимый зазор и требует гораздо меньшего веса, чем потребовалось бы для дна.

Чтобы упростить задачу, начните с материала 6061 в мягком состоянии T-0. Вы, вероятно, изогнули бы воздух, используя 3,0-дюймовый. отверстие штампа с рельефным профилем. Опять же, эта форма дает пуансону необходимый зазор и требует гораздо меньшего веса, чем потребовалось бы для дна.

Когда работа будет завершена, вы отправите детали на закалку, возможно, зафиксировав формованные компоненты, чтобы уменьшить вероятность их деформации в процессе закалки.

Подробнее 3003 Алюминий… Пожалуйста,

Для получения дополнительной информации по этому вопросу введите «Применение правила 20 процентов к алюминию 6061» в строке поиска на сайте Fabricator.com.

Формование алюминия 6061 не невозможно, но разработчики деталей должны знать, что для оператора листогибочного пресса это не идеальный материал. Хорошие операторы пресса справятся со своей задачей, но они предпочли бы другой сорт алюминия. Когда оператор увидит алюминий 5052 или, что еще лучше, алюминий 3003 на отпечатках деталей, день, вероятно, будет намного лучше.

Стив Бенсон является членом и бывшим председателем Совета по технологиям обработки листового металла Международной ассоциации производителей и производителей. Он президент ASMA LLC, [email protected]. Бенсон также проводит программу сертификации прецизионных листогибочных прессов FMA, которая проводится по всей стране. Для получения дополнительной информации посетите сайт www.fmanet.org/training или позвоните по телефону 888-394-4362. Последняя книга автора «Основы сгибания» теперь доступна в книжном магазине FMA, www.fmanet.org/store.

Гибка алюминиевой трубы | Учебное пособие

В этой статье представлено пошаговое руководство по нелинейному структурному моделированию процесса гибки алюминиевой трубы. Целью этого моделирования является анализ деформации и распределения напряжений, возникающих в трубе во время процесса, включая нелинейные явления, такие как пластичность материала, физический контакт и большая деформация.

Рис. 1: Деформированная форма и контур напряжения по Мизесу на алюминиевой трубе.

В этом руководстве показано, как:

- Настроить и запустить нелинейное статическое моделирование.

- Назначьте моделированию граничные условия, материал и другие свойства.

- Создайте сетку геометрии с помощью стандартного алгоритма построения сетки SimScale.

- Исследуйте результаты с помощью интерактивного постпроцессора SimScale.

Мы следуем типичному рабочему процессу SimScale:

- Подготовьте модель САПР для моделирования.

- Настройте симуляцию.

- Настройте сетку и запустите симуляцию.

- Проанализируйте результаты.

1. Подготовьте модель CAD и выберите тип анализа

Прежде всего, нажмите кнопку ниже. Он скопирует учебный проект, содержащий геометрию алюминиевой трубы, в ваш собственный верстак.

Импорт учебного пособия в рабочую среду

На следующем рисунке показано, что должно быть видно после импорта учебного проекта.

Рис. 2: Импортированная CAD-модель алюминиевой трубы, роликов и стопора. Вот как должен выглядеть ваш экран после нажатия кнопки импорта ссылки.

Вот как должен выглядеть ваш экран после нажатия кнопки импорта ссылки.1.1. Создать симуляцию

Рис. 3. Создание новой симуляции. Обратите внимание, что выбрана геометрия.Нажатие кнопки «Создать моделирование» приводит к следующим параметрам:

Рисунок 4: Типы анализа, доступные в SimScale, выберите статический для этого руководства. Если вы сомневаетесь, вы можете нажать кнопку «Нужна помощь?».Выберите « Static» в качестве типа анализа и нажмите на новую опцию « Create Simulation », чтобы начать.

В открывшемся окне свойств новой симуляции включите ‘ Нелинейный анализ ‘ опция:

Рисунок 5: Включение нелинейного анализа.Статический нелинейный анализ позволяет учитывать такие явления, как:

- Неупругие материалы (в данном случае пластичность)

- Переменная нагрузка

- Большие перемещения и повороты

Это делается путем одновременного игнорирования эффектов инерции. Это отличается от динамического анализа, который учитывает силы инерции.

Это отличается от динамического анализа, который учитывает силы инерции.

2. Настройка моделирования

В этом учебном пособии мы моделируем процесс формирования алюминиевой трубы с помощью гидравлического гибочного станка и анализируем механическое напряжение и деформацию, возникающие в детали. На следующем рисунке показаны части модели и процесс:

Рисунок 6: Иллюстрация частей модели и их действия во время моделирования.Для имитации процесса будут использоваться следующие методы моделирования:

- Мы хотим деформировать трубу, поэтому нам нужно смоделировать трубу как пластик материал.

- Площади контакта трубы и роликов изменяются в течение моделирования, также контактные силы важны для процесса деформации, поэтому мы моделируем эти контакты как Физический контакт .

- A Склеенный контакт между трубой и заглушкой, потому что мы хотим, чтобы заглушка предотвращала любое движение одного конца трубы.

- Как показано на рисунке 6, вращающийся ролик заставляет трубу изгибаться, перемещаясь вокруг неподвижного ролика, поэтому мы присваиваем Вращательное движение к маленькому ролику с большим роликом в центре.

- Поскольку и геометрия, и граничные условия симметричны, мы моделируем только половину трубы и применяем условие симметрии . Таким образом, мы можем сохранить половину вычислительных ресурсов.

2.1. Создание контактов

Мы назначим два контакта:

- приклеенный контакт между верхним концом трубы и пробкой. Это нормальный контакт, тогда как

- контакт между неподвижным вращающимся роликом и трубой является физическим контактом.

Имейте в виду, что это различие, потому что нормальные контакты таковы, что представляют идеальные ситуации, которые никогда не будут выглядеть так в реальности, но могут значительно упростить моделирование. Физические контакты более точно отражают реальность.

Посетите эту страницу документации, если вы хотите узнать больше о контактах.

A. Склеенный контакт

SimScale автоматически обнаруживает любые соприкасающиеся грани в геометрии и назначает связанные контакты. В этом случае все контакты находятся только на линии касания, поэтому автоматическое обнаружение завершается с ошибкой со следующим сообщением:

Рисунок 7: Сообщение об ошибке автоматического обнаружения контакта. Вы можете игнорировать его для этой симуляции.В этом случае мы можем игнорировать предупреждение и просто нажать «ок» .

Так как нашей модели нужен контакт между трубой и пробкой, мы добавим его вручную:

- Щелкните значок «+» рядом с элементом Контакты в дереве моделирования — это не то же самое, что физический контакт.

- Выберите « Bonded » в разделе Создание ручного контакта .

- Измените допуск положения на « Off ».

- Назначьте следующие лица как Master и Slave :

B. Физические контакты

Теперь мы переходим к назначению физических контактов . Физические контакты используются для соприкосновения с поверхностями, которые могут скользить, соприкасаться, разделяться и передавать силы во время моделируемого процесса, например, трубы и ролики в нашей модели. Также можно включить эффекты трения, но в этом случае они не понадобятся. Следуйте приведенным ниже инструкциям, чтобы создать модель физического контакта:

- Щелкните значок «+» рядом с цифрой 9.0005 Физические контакты .

- Примените « 1e+12 » к штрафному коэффициенту .

- Назначьте грани, как показано на рисунке:

2.

2. Model & Element Technology

2. Model & Element TechnologyОставьте эти две панели по умолчанию и перейдите к элементу Materials .

2.3. Assign Materials

Для этой симуляции используются два разных материала:

- Сталь для роликов и стопора. Этот материал будет линейно-эластичным , так как тела будут жесткими.

- Алюминий для трубы. Этот материал будет использовать упругопластическую модель , так как он будет подвергаться большим деформациям.

Чтобы создать новый материал, щелкните значок «+» рядом с Материалы . Будет показана библиотека материалов. Выберите нужный материал из списка и нажмите «Применить» , чтобы создать элемент материала, как показано на рисунке:

Рисунок 10: Выбор стали из библиотеки материалов. Сначала создайте элемент материала Сталь , который будет назначен корпусам Стопор , Маленький ролик и Большой ролик . Все остальные параметры можно оставить по умолчанию:

Все остальные параметры можно оставить по умолчанию:

Для трубы сначала создайте материал Алюминий , используя ту же процедуру, что и для стали. Обратите внимание, что 9Труба 0005 тело выбирается автоматически, так как это единственная оставшаяся без назначения материала.

На следующем рисунке показана кривая напряжения-деформации материала, которая известна как упругопластическое поведение. Изменение поведения материала на пластическое допускает постоянную деформацию детали, в то время как упругое поведение заставит тело возвращаться к своей первоначальной форме.

Рисунок 12: График напряжения-деформации алюминия. Нам нужно указать решателю, что он должен следовать этому графику при расчете деформации трубы. Чтобы смоделировать такое нелинейное поведение, измените поведение материала на «Упруго-пластическое» и настройте другие параметры, как показано. Обратите внимание на сообщение об ошибке, указывающее, что данные кривой напряжения \(\sigma\)

Обратите внимание на сообщение об ошибке, указывающее, что данные кривой напряжения \(\sigma\)

Решателю требуется кривая напряжения-деформации для алюминия, изображенного на рис. 12, для материала, чтобы предсказать деформацию. Приведем эту кривую в виде таблицы. Используйте следующую кнопку, чтобы открыть электронную таблицу, содержащую данные кривой:

Открыть данные о материалах

Находясь в электронной таблице, загрузите данные на свой компьютер в формате CSV, выбрав Файл > Загрузить > Значения, разделенные запятыми .

Теперь нажмите кнопку ввода таблицы в окне материала (выделено красным на рис. 13). Откроется окно Specify value :

Рисунок 14: Задайте значения для кривой пластичности материала. Нажмите кнопку «Обзор файлов» , чтобы выбрать и загрузить ранее загруженный файл CSV. Таблица \(\varepsilon – \sigma\) должна быть заполнена данными следующим образом:

Таблица \(\varepsilon – \sigma\) должна быть заполнена данными следующим образом:

После загрузки этой таблицы нажмите кнопку «Применить» в настройках с рисунка 14, чтобы принять данные, и кнопку «галочка» в окне материала (рисунок 13), чтобы сохранить настройки. Обратите внимание, что сообщение об ошибке с рисунка 13 уже должно исчезнуть.

2.4. Начальные и граничные условия

Для этого моделирования начальные условия можно не трогать.

Взгляните на рисунок 7, чтобы получить представление о физической ситуации и лучше понять, что мы делаем в этом разделе.

Чтобы создать граничное условие, выполните следующую процедуру: нажмите кнопку «+» рядом с элементом « Граничные условия » на левой панели и выберите нужный тип граничного условия из раскрывающегося списка. меню вниз, как показано на рисунке:

Рисунок 16: Создание граничного условия.

A. Фиксированный ролик и стопор

Создайте граничное условие Fixed value .

По умолчанию мы находимся в режиме Выбор лица . Чтобы назначить твердое тело, вы можете использовать дерево сцен в правой части верстака, чтобы активировать выбор объема режим:

Рисунок 17: Активируйте выбор объема, чтобы назначить тела, а не грани граничному условию с фиксированным значением. Вы можете найти эту панель в верхней середине верстака.Нам нужно назначить его на Большой ролик и Стопор корпусов. Оба они должны быть защищены от любого движения, как показано на рисунке 6.

Рисунок 18: Применение фиксированного значения для большого ролика и стопора, так как они не будут двигаться во время моделирования.B. Плоскость симметрии трубы

Как вы могли заметить, геометрическая модель включает только половину трубы и остальные тела. Это позволяет нам сэкономить на размере сетки и стоимости вычислений. Граничное условие Плоскость симметрии будет применено к плоским граням трубы (степени свободы других тел указаны в других граничных условиях, поэтому их не нужно включать сюда). Создайте граничное условие, как описано выше, и назначьте грани симметрии трубы, как показано на рисунке:

Создайте граничное условие, как описано выше, и назначьте грани симметрии трубы, как показано на рисунке:

C. Вращение движущегося ролика

Для конкретного движения маленького ролика мы будем использовать граничное условие Вращательное движение .

В нашей модели бывает так, что ось вращения проходит через начало координат и ориентирована в направлении X. Для другой модели положение и ориентация оси вращения должны быть получены из программы САПР и введены в граничное условие. Создайте вращательное движение и назначьте верхнюю грань маленького ролика. Настройте параметры, как показано:

Рис. 20: Применение вращательного движения к маленькому ролику. Для задания угла поворота тела воспользуемся табличным вводом. Он будет идти от нуля до максимального значения за моделируемое время, и решатель применяет линейную интерполяцию к промежуточным значениям. Взгляните на следующее изображение, чтобы запомнить, что мы моделируем:

Взгляните на следующее изображение, чтобы запомнить, что мы моделируем:

Важно учитывать правило правой руки и указанное направление оси вращения, чтобы получить правильное направление вращения. В этом случае нам нужен положительный поворот ролика на 130° для достижения желаемого угла изгиба трубы.

| ВРЕМЯ [S] | Угол вращения [°] |

|---|---|

| 0 | 0 |

| 0 | |

| 0 | |

| 0 | |

| 0 | |

| 0 | . |

20).

20).

Предусмотрено несколько полей по умолчанию, но в этом случае нам нужно будет добавить больше:

Предусмотрено несколько полей по умолчанию, но в этом случае нам нужно будет добавить больше:

Они используются в основном для оптимизации вычислительных ресурсов: вместо глобального повышения точности мы назначаем небольшие размеры элементов только интересующим областям, что снижает общее количество ячеек по сравнению с тем, если бы мы уточняли все ячейки в домене.

Они используются в основном для оптимизации вычислительных ресурсов: вместо глобального повышения точности мы назначаем небольшие размеры элементов только интересующим областям, что снижает общее количество ячеек по сравнению с тем, если бы мы уточняли все ячейки в домене.