Как согнуть листовую нержавейку в домашних условиях: Гибка нержавеющего листа – Как согнуть лист нержавейки

alexxlab | 25.05.1984 | 0 | Разное

Как согнуть трубу из нержавейки в домашних условиях: методы

Главная » Обработка металла » Сгибание » Как правильно согнуть трубу из нержавейки

На чтение 4 мин

Содержание

- Особенности гибки труб

- Негативные последствия гибки

- Методы гибки

- Принципы гибки в домашних условиях

При монтаже систем отопления и водоснабжения из труб необходимо выполнять сгибы и переходы. Обработке могут быть подвержены профиля круглого и квадратного сечения. В зависимости от толщины стенок труб, сечения профиля, радиуса загиба подбирается метод выполнения обработки.

Согнутые нержавеющие трубыОсобенности гибки труб

Гибка профиля из нержавеющей стали проводят несколькими способами:

- ручной;

- механический;

- холодный.

В процессе обработки могут возникать негативные последствия, которые пагубно повлияют на трубную конструкцию. В зависимости от материала, из которого изготовлен профиль, внутреннего диаметра, а также радиуса загиба отличается и степень дефектов. Перед тем как согнуть трубу из нержавейки подбирается метод обработки.

Перед тем как согнуть трубу из нержавейки подбирается метод обработки.

При загибе профиля необходимо помнить, что запрещается применять нагрев металла.

Негативные последствия гибки

К недостаткам при обработке трубы из нержавеющей стали относятся:

- Изменение параметров внешних и внутренних стенок радиуса. В результате образования напряженности в металле, внешние стенки подвергаются истончению, а внутренние сжатию.

- Значительное ослабление происходит при овализации заготовки. Такое явление может отрицательно сказываться при монтаже трубопровода для перемещения пульсирующей жидкости или газа.

- Проявление складок на внутренней стороне наблюдается в результате увеличения толщины профиля. При таком дефекте внутренний поток вещества столкнется с повышенным сопротивлением связанное с уменьшением диаметра трубы. Складки способствуют появлению коррозии, прочность конструкции снизится.

При выполнении обработки трубного профиля применяют некоторые методы защиты от повреждений:

- внутренний ограничитель сохраняет целостность заготовки;

- внешние упоры способны сохранит внешние поверхности профиля.

Для предотвращения дефектов рекомендуют применять внешние и внутренние ограничители.

Методы гибки

Применение ручных или промышленных приспособлений зависит от количества заготовок и параметров сгиба. Чтобы согнуть нержавеющую трубу используют следующие методы:

- Наматыванием можно обработать заготовку сечением от 1 см до 4,26 см, при этом создается различная конфигурация. Для сохранения формы профиля применяют ограничители, состоящие из частей.

- При помощи обкатки сгибают детали диаметром не более 15 см, а также большой толщины стенок. Обработка ведется в результате перемещения ролика вокруг статичного основания.

- Для того, чтобы придать трубе форму кольца или спирали необходимо применить метод вальцовки. Заготовка гнется в результате перемещения между роликами.

- Для предотвращения образования дефектов при гнутье профиля применяется способ растяжения. Концы трубы закрепляют, растягивают и сгибают.

- Для выполнения опорного метода используют пару стоек, на них укладывается труба.

При помощи домкрата и шаблона придается форма трубе. Максимальный диаметр до 35,1 см.

При помощи домкрата и шаблона придается форма трубе. Максимальный диаметр до 35,1 см. - В результате нагнетания внутрь детали избыточного давления воды могут проявляться напряжения, которые делают нержавейку пластичной. Форму придают также при помощи шаблона вручную.

- Заготовку проталкивают через неподвижный и подвижный ролик. При изменении расстояний между роликами изменяется радиус изгиба.

В качестве внутренних ограничителей могут применяться такие приспособления, как пружины, металлические тросы, а также вода или масло. В роли смазки могут использоваться эмульсии, предотвращающие проявление коррозии.

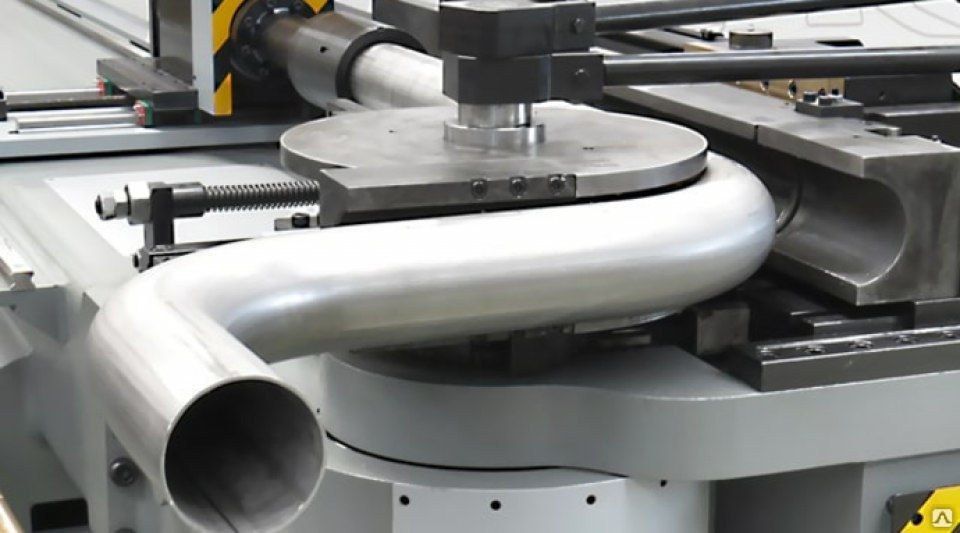

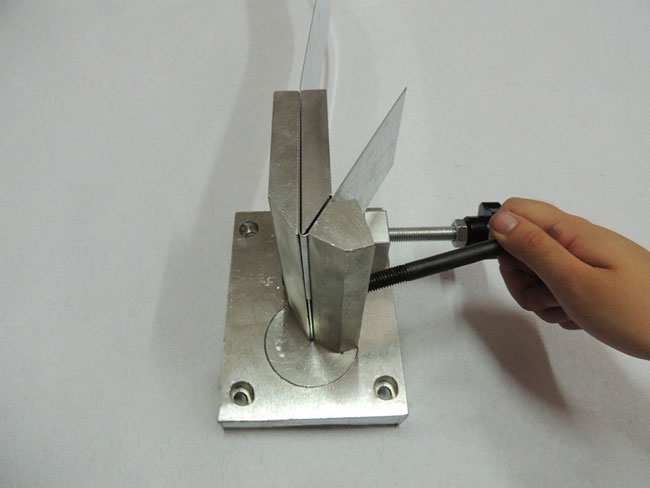

Гибка трубы с помощью станкаПринципы гибки в домашних условиях

Чтобы согнуть трубу без трубогиба в домашних условиях, необходимо выполнить следующее:

- Предварительно изготавливают пружину из проволоки сечением не более 4 мм. Она должна свободно проходить внутри заготовки.

- На один конец пружины подвязывают проволоку для того, чтобы в дальнейшем изъять ее из профиля.

Деталь помещают в трубу непосредственно в участок подверженный обработке.

Деталь помещают в трубу непосредственно в участок подверженный обработке. - Выполняют гнутье заготовки при помощи подготовленной матрицы или шаблона. Для увеличения усилия применяют удлинитель на противоположном конце.

- После гнутья из профиля вынимают пружину.

Для предотвращения дефекта профиля можно применять воду или песок. Материал заливают или засыпают внутрь трубы и герметично закрывают с двух сторон. Заготовку рекомендуется заморозить при этом вода обратиться в лед. Загиб проводят вручную, в дальнейшем лед растает, останется слить жидкость.

render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”;

cachedBlocksArray[266487] = “window.yaContextCb.

render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})”;

cachedBlocksArray[266497] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})”;

cachedBlocksArray[266495] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})”;

cachedBlocksArray[277810] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})”;

cachedBlocksArray[266499] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})”;

cachedBlocksArray[266496] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})”;

cachedBlocksArray[266487] = “window.yaContextCb. push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”;

cachedBlocksArray[266490] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”;

cachedBlocksArray[266500] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”;

push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})”;

cachedBlocksArray[266490] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})”;

cachedBlocksArray[266489] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})”;

cachedBlocksArray[266492] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})”;

cachedBlocksArray[266491] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})”;

cachedBlocksArray[266500] = “window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})”;Поделиться

Гибка листовой нержавеющей стали в СПб с доставкой по России

8 (804) 333-68-30Задать вопрос

- Используем мощные листогибы с ЧПУ.

- Отправляем заказы по всей России.

- Контролируем отсутствие брака.

- Соблюдаем сроки.

Рассчитать стоимость

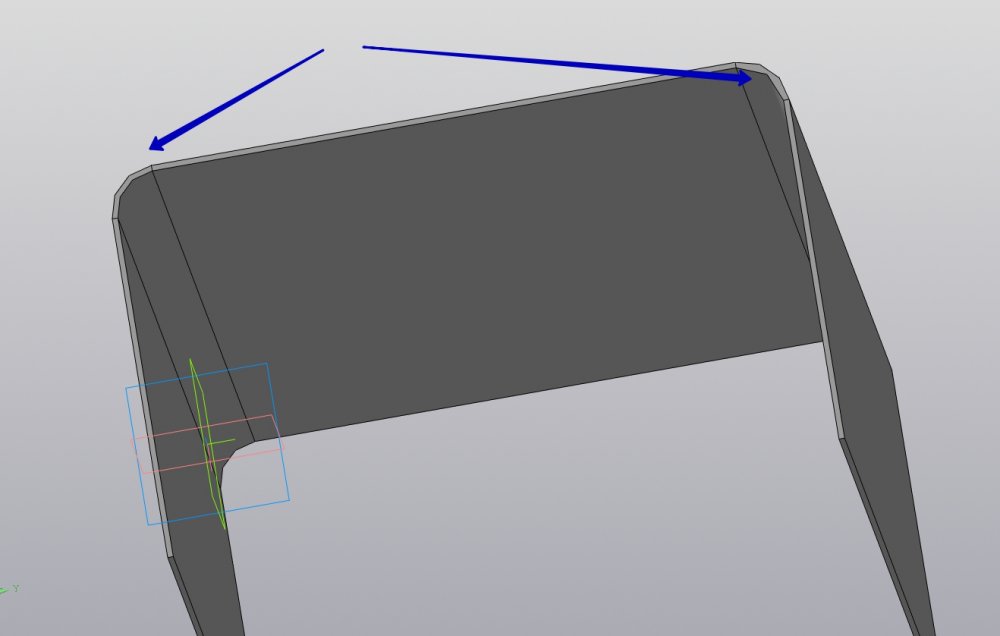

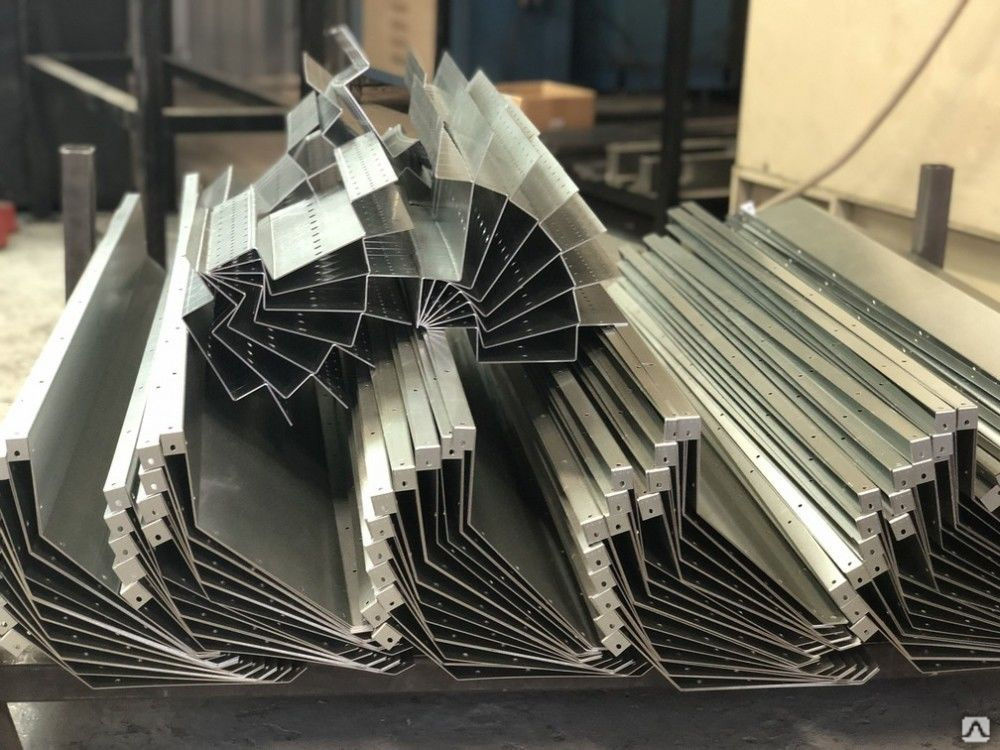

Примеры деталей из листовой нержавейки с гибкой ЧПУ производства «Металл‑Кейс»

Гибка листовой нержавейки — как и зачем это делается?

Гибка листовой нержавеющей стали — один из ключевых этаповы производства объемных корпусов и деталей из листовой нержавейки.

Сперва нержавеющий лист, понятное дело, должен быть разрезан на соответствующие заготовки с прорезанными в них отверстиями и окнами, которые понадобятся детали при использовании. Мы используем для резки лазер — это наиболее точная технология, дающая качественные края резов, в отличие от, например, плазменной резки, и не деформирующая металл, в отличие от технологий вырубки. И вот после этого плоская заготовка попадает на этап гибки, чтобы приобрести нужную форму.

На производстве «Металл‑Кейс» гибка делается исключительно под контролем числового программного управления (ЧПУ).

Благодаря этому детали из нержавеющей стали, которые мы гнем для наших клиентов на станках с ЧПУ, не имеют брака, вызванного человеческим фактором. И благодаря этому они в точности соответствуют проекту — все детали партии, вне зависимости от того, сколько их в ней.

При этом возможна не только обычная гибка с радиусом, равным толщине металла, но и специальная радиусная гибка, при которой вместо четкой грани получается плавный изгиб. По большому счету, технология создания таких гибов не отличается от обычной гибки — однако используются специальные матрицы и пуансоны, соответствующие выбранному радиусу.

Помимо резки и гибки вы также можете заказать в «Металл‑Кейс» другие операции металлообработки, нужные для создания корпусов и деталей «под ключ», от голого листа металла до готового изделия. Например, сварку — у нас отличные специалисты по аргонной сварке, что особенно важно при работе с нержавейкой. И дальше — слесарную обработку, установку крепежей, шелкографию по металлу.

Возможности “Металл-Кейс” по гибке нержавеющей стали

Радиус гиба — от 0,5 мм.

Толщина металла — до 6 мм.

Длина гиба — до 2000 мм.

Особенности работы с «Металл‑Кейс» по гибке листовой нержавеющей стали

Адекватные рыночные цены

Можно заказывать без КД

Аккуратная доставка по России

Полный цикл производства

Оплата наличными, безналом или платежкой

Работаем с ООО, ИП и физлицами

Производство от 1 экземпляра

Бесплатный пробный образец при заказе партии

Персональный менеджер для решения всех вопросов

Гибка листовой нержавеющей стали в Санкт‑Петербурге с доставкой по всей России

Регионы, в которых уже есть клиенты «Металл‑Кейс»:

Для наглядности — карта регионов, в которые мы уже отправляли корпуса. Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.

Возможно, на ней уже есть ваш регион. Но если нет — он запросто на ней появится.

по всей России

транспортной компанией

бережно

быстро

Цена гибки нержавеющей стали — расчет стоимости и сроков

- Отправьте свой контактный телефон.

- Наш специалист позвонит вам, внимательно выслушает и рассчитает всё необходимое.

- С этой информацией вы сможете принять взвешенное решение — заказывать или нет.

- Давайте начнем прямо сейчас. Ведь время — деньги.

Свяжитесь с нами сейчас:

© 2011–2022 Metal-Case. Производство корпусов. ИНН 7811249792. КПП 781101001. ОГРН 1157847382021

Срок действия коммерческих предложений, представляющихся по расчётам на основе ТЗ заказчиков — 3 дня с момента выставления (отправки на электронную почту заказчика), если в КП не указано иное. Срок действия счета, выставленного заказчику — 3 дня с момента выставления (отправки скана на электронную почту заказчика), если в счёте не указано иное.

Вы получите:

- Расчет точной стоимости и сроков выполнения интересующего вас заказа.

- Информацию о похожих заказах, которые мы уже выполнили.

- Консультацию по возможностям нашего производства.

- Ответы на другие интересующие вас вопросы.

Свяжитесь с нами сейчас:

Сайт использует cookie-файлы. Продолжая использовать сайт, вы соглашаетесь с этим. Что такое cookie?

Как согнуть металлическую пластину в домашних условиях — Строй Обзор

Содержание

- Технология гибки – основные сведения

- Как выполнить гибку под прямым углом

- Как изготовить листогибочный станок самому

- Сгибание металлического листа при помощи молотка

- Изготовление трубы без применения станка

- Основные принципы

- Типы гибки металлических изделий

- Виды оборудования

- Ручная работа

- Самостоятельное изготовление станка

- Гибка полосы при помощи тисков

- Гибка полосы в кольцо

- Гибка полосы на ребро

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

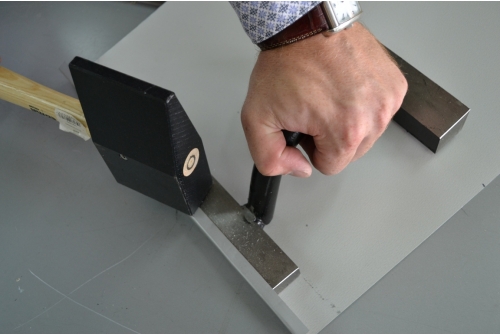

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины. Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Основные принципы

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками.

Подходят для изготовления крупногабаритных изделий небольшими сериями.

Подходят для изготовления крупногабаритных изделий небольшими сериями. - Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

При работе с металлом часто приходится иметь дело с изготовлением изделий из стальной полосы — скоб, хомутов, кронштейнов. Но как согнуть металлическую полосу без потери прочности и добиться необходимой точности конфигурации знают не все. Тем не менее, это достаточно простая операция, которая не требует инструментов особой сложности. Только в случае гибки полосы на ребро необходимо довольно сложное приспособление, которое самому изготовить непросто.

Гибка полосы под углом (60, 90, 120 0 …) в сторону плоскости производится на обычных слесарных тисках, если требуется изготовить единичное изделие или несколько штук. В случае мелкосерийного производства понадобится станок для гибки металлической полосы. При необходимости его можно сделать своими руками.

Гибка полосы при помощи тисков

Сначала рассмотрим вариант гибки на слесарных тисках под углом 90 0 . Для этого необходим брусок квадратного сечения из стали. Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

Для этого необходим брусок квадратного сечения из стали. Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

После того, как такой «сэндвич» будет крепко зажат, берем обычный молоток и легкими ударами загибаем полосу в сторону бруска. Если требуется, чтобы поверхность загиба не имела повреждений от ударов, то нужно использовать медную или латунную прокладку, по которой будем наносить удары молотком, а уже от нее усилие будет передаваться на полосу.

Таким образом можно согнуть полосу под любым углом, важно только подобрать опорный брусок с нужным углом среза. Без такой твердой опоры добиться нужного угла будет очень трудно.

Похожие операции производятся и при изготовлении хомутов, только в этом случае в роли матрицы используем толстостенную трубу или пруток нужного диаметра. Как и в случае с прямоугольной гибкой, удары молотком наносятся в сторону неподвижной губки тисков. Такая гибка полосы — процесс медленный и требует аккуратности.

Гибка полосы в кольцо

Более сложная операция — гибка полосы на кольцо. Здесь необходим небольшой и несложный в изготовлении станок, например, как показанный на видео . Он состоит из опорной плиты на которой закреплены три ролика — два опорных и один приводной, на рукоятке длиной 30-40 мм. Приводной ролик может перемещаться вдоль горизонтальной оси и прижимать полосу к опорным. Один из опорных роликов должен иметь возможность сдвигаться перпендикулярно направлению прижима. Таким образом регулируется диаметр получаемого кольца.

Полоса помещается между роликов и прижимается с помощью винтового механизма. При вращении приводного ролика полоса начинает двигаться между ним и опорными и загибаться в сторону привода. После полного прохода полосы получается практически идеальное кольцо. Если сделать рукоятку телескопической, чтобы можно были сделать длиннее плечо, то можно выполнять гибку на кольцо полосы практически любой толщины без особых физических усилий.

Такой самодельный станок для гибки полосы практически ничем не отличается от заводского. При правильном выборе металла для роликов и прижимного устройства, мелкосерийное производство, например для изготовления декоративных оград, ворот или каркасов козырьков и навесов, возможно даже в домашнем гараже, не говоря уже о слесарной мастерской.

Гибка полосы на ребро

Сложнее сделать станок для гибки на ребро. При изготовлении металлического декора такая операция требуется довольно часто. Принцип действия такого приспособления похож на описанный выше, но гибка стальной полосы на ребро требует значительно больших усилий, поэтому прижимной ролик не вращается , а движется на рычаге возвратно-поступательно. Кроме того, на линии подачи полосы необходимо установить прижимное устройство, чтобы полоса удерживалась в нужном положении. Этим приспособлением может служить обычная прижимная колодка на болтах или шпильках с прорезью, сквозь которую и будет проходить полоса.

Если гибка производится часто на полосах различной ширины, то нужно сделать несколько колодок с прорезями, соответствующими тому калибру, который обрабатывается.

Но самодельный инструмент, при всей своей привлекательности и дешевизне, все же уступает промышленному, функционал которого значительно выше.

Ручной инструмент производится в виде универсальных приспособлений, в которых только меняются насадки и рычаги, или в виде целых наборов, где каждый механизм выполняет только одну, максимум две функции. Примером такого комплекта может служить «Холодная ковка» промышленного изготовления.

Инструменты для гибки металлической полосы промышленного изготовления имеют перед самодельными то преимущество, что сделаны они из специальных марок стали и при гибке заготовок достаточно большой толщины не будут деформироваться. Они легко настраиваются на необходимые размеры и не требуют изготовления новых оправок и матриц каждый раз, когда необходимо изменить диаметр или угол загиба.

При этом их стоимость не слишком высока даже для домашнего мастера. Поиск необходимых деталей для самодельного станка, сборка, подгонка и настройка будет стоить не намного меньше, даже в случае надлежащей слесарной квалификации. Если не покупать самые дешевые инструменты, то работать станки для гибки будут на протяжении десятилетий.

Если не покупать самые дешевые инструменты, то работать станки для гибки будут на протяжении десятилетий.

Основы, типы и советы дизайнерам продукции

В конце 15 века Леонардо да Винчи нарисовал простой прокатный стан, который продемонстрировал возможность гибки листового металла. Однако только в 1590 году этот набросок стал реальностью, когда мастера по металлу начали использовать два тяжелых цилиндра для прессования металлов, изменяя их толщину и форму.

Со времен фантастического эскиза Да Винчи процесс гибки листового металла продвинулся вперед; сегодня у нас есть несколько технологий гибки листового металла с различными возможностями. Однако одно остается неизменным на протяжении многих лет: успех вашего проекта по формовке листового металла начинается с того, что вы понимаете различные методы гибки и их пригодность для различных сценариев проектирования.

Здесь мы обсудим, что вам следует знать о процессе гибки листового металла. Если вы хотите, чтобы ваш проект по формовке листового металла был выполнен правильно с первого раза, эта статья для вас!

Если вы хотите, чтобы ваш проект по формовке листового металла был выполнен правильно с первого раза, эта статья для вас!

Содержание

Процесс гибки листового металла

Процесс гибки листового металла включает приложение силы к детали из листового металла для изменения ее геометрии. Эта сила вызывает нагрузку на листовой металл, превышающую его предел текучести, в результате чего материал физически деформируется, не ломаясь и не разрушаясь.

Листогибочный пресс — широко используемый инструмент для гибки листового металла. Он работает, опуская пуансон на листовой металл, расположенный на штампе, создавая желаемую геометрию.

(Анимация процесса гибки листового металла. Общественное достояние через Wikimedia Commons)

Хотя этот процесс довольно прост, гибка листового металла представляет собой нечто большее, чем кажется на первый взгляд. Например, существует несколько методов гибки листового металла, все они схожи по функциям, но различаются по действию. Таким образом, знание идеального метода выбора — это первый шаг, который вам нужно сделать, чтобы добиться успеха в вашем проекте формовки листового металла.

Таким образом, знание идеального метода выбора — это первый шаг, который вам нужно сделать, чтобы добиться успеха в вашем проекте формовки листового металла.

6 Методы гибки листового металла

Метод №1 V-образная гибка

V-образная гибка является наиболее распространенным методом гибки листового металла. Как следует из названия, в методе V-образной гибки используется V-образная матрица и пуансон для гибки металлов под нужными углами. V-образный пуансон вдавливает заготовку из листового металла в «v-образную» канавку матрицы, формируя листы с разными углами изгиба. Например, вы можете получить острый, тупой или 90-градусный угол изгиба, в зависимости от V-образного угла пуансона и матрицы.

Рисунок 1: Метод V-образной гибки

Метод № 2 Гибка на воздухе

Гибка на воздухе очень похожа на метод V-образной гибки: для гибки листового металла используется V-образный пуансон и матрица. Однако, в отличие от обычного процесса V-образной гибки, метод гибки с помощью штамповки в воздухе не вдавливает лист в дно полости. Вместо этого он оставляет пространство (или воздух) под листом, что позволяет лучше контролировать угол изгиба, чем при обычном V-образном изгибе.

Вместо этого он оставляет пространство (или воздух) под листом, что позволяет лучше контролировать угол изгиба, чем при обычном V-образном изгибе.

Рисунок 2: Метод гибки на воздухе

Например, предположим, что у вас есть штамп и пуансон под углом 90°. С помощью метода воздушной гибки вы можете получить угол изгиба в диапазоне от 90° до 180°. Этот метод также обеспечивает более точный результат, поскольку он испытывает меньшую упругую отдачуㅡ, которая описывает частичное восстановление изогнутой детали из листового металла до ее геометрической формы до приложения силы изгиба. Пружинящий возврат нежелателен, так как вызывает неточные изгибы.

Способ № 3. Изгибание в нижней части

Изгибание в нижней части (или изгибание в нижней части) — это тип V-образного изгиба, который также решает проблему пружинения. Он включает в себя деформацию листового металла в области изгиба путем приложения дополнительной силы через кончик пуансона после завершения изгиба.

Рис. 3. Изгиб дна

Как и метод гибки воздухом, метод гибки дна обеспечивает точный контроль угла изгиба. Однако он требует более мощного пресса, чем нижний изгиб.

Метод №4 Изгиб с затиранием

В методе загибания с затиранием лист металла прижимается к штампу с затиранием с помощью прижимной прокладки. Затем пуансон давит на край листа, который выходит за пределы штампа и прижимной пластины, заставляя его сгибаться над концом штампа.

Рис. 4. Изгиб

Этот метод предлагает хорошее механическое преимущество ㅡ, что означает, что вы можете прикладывать меньше усилий для создания желаемых изгибов (и углов изгиба). Однако это может быть не идеально для создания тупых углов изгиба, поскольку вам потребуется более сложное оборудование, способное создавать горизонтальную силу.

Метод №5 Гибка в рулонах

Метод гибки вальцами позволяет сгибать листовые металлы в рулоны, трубы, конусы или изогнутые формы. В этом уникальном процессе формовки листового металла используются наборы роликов, которые подают (и изгибают) металлическую заготовку до желаемой кривизны.

Рис. 5: Гибка вальцами

Вальцевание позволяет формовать металлические листы в различные профили поперечного сечения, состоящие из нескольких кривых изгиба. Это особенно полезно для создания очень длинных деталей из листового металла толщиной от 0,004 дюйма до 0,125 дюйма и шириной до 20 дюймов. Например, вы можете создавать такие детали, как панели, направляющие и стеллажи (обычно используемые в зданиях для освещения, кровли и систем отопления, вентиляции и кондиционирования), используя станок для гибки профилей.

Метод № 6 Гибка с вращающимся вытягиванием

При гибке с вращающимся вытяжением листовой металл крепится к вращающемуся штампу и вытягивается вокруг штампа, чтобы сформировать геометрию, радиус которой соответствует желаемому радиусу изгиба. В этом методе часто используется внутренняя поддерживающая оправка для предотвращения образования складок на стенке изогнутого листового металла.

Рис. 6. Гибка с вращательным вытягиванием

Метод гибки с вращательным вытяжением имеет несколько преимуществ по сравнению с другими типами гибки листового металла. Например, он не царапает поверхность металла, в отличие от процессов затирания и V-образного изгиба. Кроме того, он может сгибать материалы в острые углы с тупыми углами изгиба.

Например, он не царапает поверхность металла, в отличие от процессов затирания и V-образного изгиба. Кроме того, он может сгибать материалы в острые углы с тупыми углами изгиба.

Запись по теме: 5 вещей, которые дизайнеры должны знать о прототипировании листового металла

5 советов по гибке листового металла

Следующие советы помогут вам создавать точные и надежные детали из листового металла.

- Убедитесь, что изгиб расположен в местах с достаточным количеством материала.

- Используйте один радиус изгиба для всех изгибов, чтобы исключить необходимость в дополнительных инструментах.

- Убедитесь, что внутренний радиус изгиба равен (или больше) толщине листа.

- Сгибайте твердые материалы перпендикулярно направлению прокатки, чтобы предотвратить разрушение.

- Избегайте проектирования таких элементов, как отверстия и пазы, очень близко к изгибу, так как это может привести к искажению элемента. Как правило, вы должны располагать все элементы вдали от сгиба на расстоянии, равном как минимум трехкратной толщине листа.

- Работа в механическом цехе с опытом предоставления высококачественных услуг по формовке листового металла.

Gensun Precision Machining — ведущий поставщик услуг по формовке листового металла в Азии. Мы предлагаем высококачественные услуги по гибке компаниям, обслуживающим широкий спектр отраслей промышленности. Кроме того, наши услуги по гибке листового металла дополняют другие наши производственные возможности (такие как 3D-печать и обработка с ЧПУ), предоставляя вам комплексное производственное решение.

Узнайте больше о наших услугах по гибке.

Лучший способ согнуть нержавеющую сталь толщиной 2,5 мм под углом 90 градусов в домашних условиях

- Форум

- Сварочные веб-дисциплины

- Машины – инструменты и методы резки

- Лучший способ согнуть нержавеющую сталь толщиной 2,5 мм под углом 90 градусов в домашних условиях

20.

03.2010

#1

03.2010

#1Лучший способ согнуть нержавеющую сталь 2,5 мм под углом 90 градусов в домашних условиях

Привет всем,

Мне нужно согнуть нержавеющую сталь толщиной 2,5 мм (чуть более 3/32) под углом 90 градусов вокруг прямоугольного листа, чтобы сделать лоток для стружки для моего маленького токарного станка, сложенные секции будут иметь высоту около 30 мм.

Я делаю это дома и у меня нет гибочного станка или пресса, как лучше всего это согнуть?

Спасибо

Чела

Чела

Сидней, Австралия– «Знать дороже, чем иметь»

Kemppi Minarc, 150 VRD

– Маленький, но способный

– ВИГ/стикОтветить с цитатой

20.

03.2010

#2

03.2010

#2Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Эй, чела,

Прикрепленные изображения

У меня также нет тормоза или места для большого оборудования, и я использую простой метод, которым пользуюсь уже 20 лет. Я раскладываю материал, отмечаю ширину и длину для нужного мне размера основания и сторон. Затем вырезаю углы. Я беру свой отрезной круг диаметром 4 1/2 дюйма и делаю надрезы. Этот конкретный кусок имел толщину 1/4 дюйма (0,250), и я нарезал его до глубины 0,200. Я прикрепил его к своему маленькому сварочному столу и согнул каждую сторону на 9 градусов. 0*. Затем я беру немного квасцов. наклоните и зажмите внутренние углы, чтобы сохранить угол 90*, и заварите внешнюю канавку. Просто возьмите несколько кусков оставшегося материала одинакового размера и сделайте надрезы, чтобы «почувствовать» глубину, чтобы сделать легкий изгиб. Это не трудно. Вот несколько фото.

0*. Затем я беру немного квасцов. наклоните и зажмите внутренние углы, чтобы сохранить угол 90*, и заварите внешнюю канавку. Просто возьмите несколько кусков оставшегося материала одинакового размера и сделайте надрезы, чтобы «почувствовать» глубину, чтобы сделать легкий изгиб. Это не трудно. Вот несколько фото.Денни

Полная сварка/машина/фабрика. Магазин

Мобильная часть

Окончательно на пенсии*Модератор*

“ Слово человека – его честь… без чести нет ничего.”

“ Слова, как пули…. Как только они вылетят из твоей морды, ты не сможешь их вернуть.”Ответить с цитатой

20.03.2010 #3

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Спасибо Денни,

Извините, если это глупый вопрос, но какую сторону вы забиваете?

Ноль оказывается внутри контейнера или снаружи? т.

е. если вы забиваете верхнюю часть, когда она сидит на столе, вы наклоняетесь или наклоняетесь?

е. если вы забиваете верхнюю часть, когда она сидит на столе, вы наклоняетесь или наклоняетесь?Спасибо

Чела

Чела

Сидней, Австралия– «Знать дороже, чем иметь»

Кемппи Минарк, 150 ВРД

– Маленький, но способный

– ВИГ/стикОтветить с цитатой

20.03.2010 #4

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Первоначально Послано chela

Спасибо Денни,

Извинения, если это глупый вопрос, но какую сторону вы забиваете?

Ноль оказывается внутри контейнера или снаружи? т.

е. если вы забиваете верхнюю часть, когда она сидит на столе, вы наклоняетесь или наклоняетесь?

е. если вы забиваете верхнюю часть, когда она сидит на столе, вы наклоняетесь или наклоняетесь?Спасибо

Чела

Вы бы нагнулись. Надрез – это внешний край изгиба.Приходите попробовать и остаться на некоторое время.

Ответить с цитатой

20.03.2010 #5

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Для более тонкого материала, и я бы включил сюда 3/32 дюйма, вы можете прикрепить деталь к стальному столу или толстой пластине на «угловой» линии и осторожно использовать молоток с шариковым штифтом или небольшую кувалду с деревянным бруском, используя много «легких» ударов, чтобы постепенно сформировать изгиб по краю пластины.

При осторожности и практике изгиб будет примерно таким же хорошим, как один «сломанный» на тормозе.

При осторожности и практике изгиб будет примерно таким же хорошим, как один «сломанный» на тормозе.

Кроме того, для очень тонкого листа можно оставить немного дополнительного материала (вместо того, чтобы вырезать весь квадрат, показанный выше), чтобы сделать соединение внахлестку, а не встык.Ответить с цитатой

21.03.2010 #6

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Спасибо, Rustywrangler и старый iron2,

.

Я попробую, не уверен, насколько глубоко я смогу зайти со счетом – немного беспокоюсь, что, когда я сгибаюсь, он может отломиться.

Я попробую, не уверен, насколько глубоко я смогу зайти со счетом – немного беспокоюсь, что, когда я сгибаюсь, он может отломиться.Есть ли эмпирическое правило о том, насколько глубокими должны быть партитуры?

Чела

Сидней, Австралия– «Знать дороже, чем иметь»

Кемппи Минарк, 150 ВРД

– Маленький, но способный

– ВИГ/стикОтветить с цитатой

21.03.2010 #7

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

несколько раз, когда я это делал, я делал половину толщины.

Приходите попробовать и остаться на некоторое время.

Ответить с цитатой

21.03.2010 #8

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Первоначально написал chela

Привет всем,

Мне нужно согнуть нержавеющую сталь толщиной 2,5 мм (чуть больше 3/32) под углом 90 градусов вокруг прямоугольного листа, чтобы сделать поддон для стружки для моего маленького токарного станка, сложенные секции будут иметь высоту около 30 мм.

Я делаю это дома и у меня нет гибочного станка или пресса, как лучше всего это согнуть?

Спасибо

Chela

Привет, всякий раз, когда мне нужно согнуть сталь, я просто отношу ее в местный магазин листового металла, и они сгибают ее примерно за 1,50 доллара за гибку, избавляют от хлопот, и она сгибается должным образом и занимает около 5 минут,Miller Auto Invision 456 + механизм подачи проволоки S-62

C6240B1 Токарный станок с щелевой станиной

Воздушный компрессор объемом 16 футов3

16-скоростная дрель на пьедестале

Ленточная пила Hafco BS-912Ответить с цитатой

21.03.2010 #9

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Привет Эд,

Прикрепленные изображения

Я согласен с тем, что большинство приложений для гибки можно взять в мастерскую и согнуть довольно недорого, хотя некоторые изгибы со сталью и особенно с алюминием имеют некоторую заметную эстетику с техникой, которую я использую. Вы не сможете добиться такой же резкости изгибов с помощью тормоза, как с помощью техники долбления. У меня на настольной пиле есть алюминиевое полотно со специальной шлифовкой, чтобы сделать V-образный паз для этих острых внешних углов. Я разместил его на этом сайте …. где-то. Мне нравятся острые внешние углы классических / выставочных автомобильных квасцов d / пластинчатых аксессуаров, которые я делаю… опять же, эстетика. Вот несколько фото….

Вы не сможете добиться такой же резкости изгибов с помощью тормоза, как с помощью техники долбления. У меня на настольной пиле есть алюминиевое полотно со специальной шлифовкой, чтобы сделать V-образный паз для этих острых внешних углов. Я разместил его на этом сайте …. где-то. Мне нравятся острые внешние углы классических / выставочных автомобильных квасцов d / пластинчатых аксессуаров, которые я делаю… опять же, эстетика. Вот несколько фото….Денни

Полная сварка/машина/фабрика. Магазин

Мобильная часть

Окончательно на пенсии*Модератор*

“ Слово человека – его честь… без чести нет ничего.”

“ Слова, как пули…. Как только они вылетят из твоей морды, ты не сможешь их вернуть.”Ответить с цитатой

22.

03.2010

#10

03.2010

#10Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Привет, выполнение изгиба со шлифованным металлом действительно даст вам острую кромку, на самом деле 2 кромки на изгиб, но это также будет означать, что толщина металла на изгибе также будет меньше половины толщины пластины, поэтому я предполагаю что ты доволен этим и просто оставишь это так? Наличие острого изгиба также существенно увеличивает риск того, что панель отломится из-за напряжения, возникающего при закручивании металла в этот острый изгиб. Вот почему при брейк-прессе они обычно имеют небольшой радиус, чтобы компенсировать это.

Чем толще материал, тем больше радиус.

Чем толще материал, тем больше радиус.Miller Auto Invision 456 + механизм подачи проволоки S-62

C6240B1 Токарный станок с щелевой станиной

Воздушный компрессор объемом 16 футов3

16-скоростная дрель на пьедестале

Ленточная пила Hafco BS-912Ответить с цитатой

22.03.2010 #11

Re: Как согнуть 2,5 мм нержавейку под углом 90 градусов в домашних условиях?

Привет Эд,

Да, я снова с вами согласен. После того, как я согнул 4 стороны, я пропустил 1/4-дюймовые валики через каждые 1,5 дюйма внутри и сварил TIG внешние углы ….. никогда не терял ни одного при этом. Кроме того, аксессуары для классических/шоу-каров не подвергаются никаким нагрузкам, давлению или нагрузке, которые могут повлиять на эти изгибы. Опять же … эстетика – это то, что ищет клиент, и я объясняю процедуру и спрашиваю, какой тип приложения используется. Если бы что-то было сомнительным, я бы использовал альтернативные методы. Вы публикуете положительные моменты, чтобы все могли задать вопрос…..

После того, как я согнул 4 стороны, я пропустил 1/4-дюймовые валики через каждые 1,5 дюйма внутри и сварил TIG внешние углы ….. никогда не терял ни одного при этом. Кроме того, аксессуары для классических/шоу-каров не подвергаются никаким нагрузкам, давлению или нагрузке, которые могут повлиять на эти изгибы. Опять же … эстетика – это то, что ищет клиент, и я объясняю процедуру и спрашиваю, какой тип приложения используется. Если бы что-то было сомнительным, я бы использовал альтернативные методы. Вы публикуете положительные моменты, чтобы все могли задать вопрос…..Денни

Полная сварка/машина/фабрика. Магазин

Мобильная часть

Окончательно на пенсии*Модератор*

“ Слово человека – его честь… без чести нет ничего.”

“ Слова, как пули…. Как только они вылетят из твоей морды, ты не сможешь их вернуть.”Ответить с цитатой

« Предыдущая тема | Следующая тема »

Разрешения на публикацию

Технологии ручной формовки листового металла

Вся ручная формовка вращается вокруг процессов растяжения и сжатия металла. Растяжение означает удлинение или увеличение определенной площади металла, а усадка означает уменьшение площади. В зависимости от размера, формы и контура формируемой детали можно использовать несколько методов растяжения и сжатия.

Растяжение означает удлинение или увеличение определенной площади металла, а усадка означает уменьшение площади. В зависимости от размера, формы и контура формируемой детали можно использовать несколько методов растяжения и сжатия.

Например, если формованный или выдавленный угол должен быть изогнут, либо растяните одну сторону, либо сожмите другую, в зависимости от того, что подходит для детали. При ударе материал растягивается в выпуклости, чтобы он раздулся, а при толчке материал растягивается между выступами. Материал на краю отверстий для облегчения часто растягивается, чтобы сформировать вокруг них скошенный армирующий гребень. В следующих параграфах обсуждаются некоторые из этих методов.

Прямолинейные изгибы

Карнизный тормоз и фальцовка обычно используются для выполнения прямых изгибов. При отсутствии таких машин сравнительно короткие секции можно сгибать вручную с помощью деревянных или металлических гибочных брусков.

После того, как заготовка будет выложена и обрезана по размеру, зажмите ее по линии изгиба между двумя деревянными брусками, зажатыми в тисках. Деревянные формовочные бруски должны иметь одну кромку, закругленную по мере необходимости для желаемого радиуса изгиба. Он также должен быть немного изогнут за пределы 90°, чтобы обеспечить пружинение.

Деревянные формовочные бруски должны иметь одну кромку, закругленную по мере необходимости для желаемого радиуса изгиба. Он также должен быть немного изогнут за пределы 90°, чтобы обеспечить пружинение.

Согните металл, выступающий за гибочный блок, под нужным углом, слегка постукивая резиновым, пластиковым или сыромятным молотком. Начните постукивать с одного конца и двигайтесь вперед и назад по краю, чтобы сделать постепенный и равномерный изгиб. Продолжайте этот процесс до тех пор, пока выступающий металл не согнется под нужным углом к формующему блоку. Допустите пружинение, продвинув материал немного дальше фактического изгиба. Если большое количество металла выходит за пределы формовочных блоков, продолжайте прижимать руку к выступающему листу, чтобы предотвратить его подпрыгивание. Устраните любые неровности, прижав прямой брусок твердой древесины ребром к изгибу и сильно ударив по нему киянкой или молотком. Если количество металла, выступающего за пределы гибочных блоков, невелико, сделайте весь изгиб с помощью деревянного блока и молотка.

Формованные или экструдированные уголки

Как формованные, так и экструдированные уголки могут быть изогнуты (не изогнуты резко) за счет растяжения или сжатия любой из полок. Изгиб путем растяжения одного фланца обычно предпочтительнее, поскольку для этого процесса требуется только V-образный блок и молоток, и его легко выполнить.

Метод растяжения с помощью V-образного блокаПри использовании метода растяжения поместите фланец, подлежащий растяжению, в канавку V-образного блока. [Рисунок 1] (Если фланец должен быть сжат, поместите фланец поперек V-образного блока.) Используя круглый молоток с мягким бойком, легкими равномерными ударами ударьте по фланцу прямо над V-образной частью, постепенно опуская его вниз. в В.

| Рисунок 1. Формование V-образного блока |

Начните с одного конца раздаточной полки и постепенно и равномерно формируйте кривую, двигая молоток вперед и назад. через равные промежутки на фланце. Крепко держите полосу, чтобы она не подпрыгивала при ударе молотком. Чрезмерно сильный удар деформирует металл, поэтому продолжайте перемещать фланец поперек V-образного блока, но всегда слегка ударяйте по точке прямо над V-образным вырезом.

через равные промежутки на фланце. Крепко держите полосу, чтобы она не подпрыгивала при ударе молотком. Чрезмерно сильный удар деформирует металл, поэтому продолжайте перемещать фланец поперек V-образного блока, но всегда слегка ударяйте по точке прямо над V-образным вырезом.

Разложите полноразмерную точную выкройку на листе бумаги или фанеры и периодически проверяйте точность кривой. Сравнение угла с шаблоном точно определяет, как развивается кривая и где именно ее нужно увеличить или уменьшить. Лучше привести кривую примерно в соответствие с желаемой формой, прежде чем пытаться закончить какую-либо одну часть, потому что отделка или сглаживание угла может привести к изменению формы какой-либо другой части угла. Если какая-либо часть уголка изогнута слишком сильно, уменьшите кривизну, перевернув угол на V-образном блоке, подняв нижний фланец вверх и ударив по нему легкими ударами молотка.

Старайтесь формировать кривую с минимальным количеством ударов молотком, при чрезмерном ударе металл упрочняется. Деформационное упрочнение можно распознать по отсутствию реакции на изгиб или по упругости металла. Его очень легко распознает опытный работник. В некоторых случаях деталь может быть отожжена во время операции гибки. Если это так, перед установкой на самолет обязательно снова обработайте деталь.

Деформационное упрочнение можно распознать по отсутствию реакции на изгиб или по упругости металла. Его очень легко распознает опытный работник. В некоторых случаях деталь может быть отожжена во время операции гибки. Если это так, перед установкой на самолет обязательно снова обработайте деталь.

Изгиб экструдированной или формованной уголковой полосы путем усадки может быть выполнен с помощью ранее рассмотренного метода V-образных блоков или метода усадочных блоков. В то время как V-образный блок более удобен, поскольку он быстрее, проще и меньше влияет на металл, хорошие результаты можно получить с помощью метода термоусадочного блока.

В методе с V-образным блоком поместите один фланец угловой планки на V-образный блок так, чтобы другой фланец был направлен вверх. Используя процесс, описанный в параграфах по растяжке, начните с одного конца угловой полосы и двигайтесь вперед и назад, делая легкие удары. Ударьте по краю фланца под небольшим углом, чтобы вертикальный фланец не выгнулся наружу.

Ударьте по краю фланца под небольшим углом, чтобы вертикальный фланец не выгнулся наружу.

Время от времени проверяйте точность кривой по образцу. Если сделана острая кривая, угол (сечение образовавшегося угла) немного сужается. Чтобы избежать такого закрытия угла, прикрепите угловую планку к доске из твердых пород дерева забитым фланцем вверх с помощью небольших С-образных зажимов. Губки С-образных зажимов должны быть покрыты малярной лентой. Если угол уже закрылся, верните фланец в правильное положение несколькими ударами молотка или с помощью небольшого бруска из твердой древесины. Если какая-либо часть угловой планки слишком изогнута, уменьшите ее, изменив угол на V-образном блоке и ударив молотком подходящего молотка, как описано в предыдущем абзаце о растяжении. После получения надлежащей кривой сгладьте весь угол с помощью молотка с мягким бойком.

Если кривая сформированного угла должна быть достаточно острой или полки угла достаточно широкие, обычно используется метод усадочных блоков. В этом процессе обожмите фланец, который должен сформировать внутреннюю часть кривой.

В этом процессе обожмите фланец, который должен сформировать внутреннюю часть кривой.

При обжиме держите обжимные клещи так, чтобы губки находились на расстоянии около 1/8 дюйма друг от друга. Вращая запястье вперед и назад, доведите верхнюю губку плоскогубцев до контакта с фланцем сначала с одной, а затем с другой стороны нижней челюсти. Завершите обжим, вставив приподнятую часть во фланец, постепенно увеличивая крутящее движение плоскогубцев. Не делайте обжим слишком большим, потому что это будет трудно сделать. Размер обжима зависит от толщины и мягкости материала, но обычно достаточно около 1/4 дюйма. Поместите несколько зажимов на равном расстоянии друг от друга вдоль желаемой кривой, оставив достаточно места между каждым зажимом, чтобы можно было легко прикрепить губки термоусадочного блока.

После завершения обжима поместите обжатый фланец в термоусадочный блок таким образом, чтобы между губками располагался один обжим. [Рисунок 2] Сгладьте каждый изгиб легкими ударами молотка с мягким бойком, начиная с вершины (закрытого конца) изгиба и постепенно продвигаясь к краю фланца. Периодически проверяйте кривую угла с шаблоном во время процесса формовки и снова после того, как все гофры будут обработаны. Если необходимо увеличить изгиб, добавьте больше завитков и повторите процесс. Расположите дополнительные гофры между исходными, чтобы металл не стал чрезмерно нагартованным в какой-либо точке. Если необходимо немного увеличить или уменьшить кривую в какой-либо точке, используйте V-образный блок.

Периодически проверяйте кривую угла с шаблоном во время процесса формовки и снова после того, как все гофры будут обработаны. Если необходимо увеличить изгиб, добавьте больше завитков и повторите процесс. Расположите дополнительные гофры между исходными, чтобы металл не стал чрезмерно нагартованным в какой-либо точке. Если необходимо немного увеличить или уменьшить кривую в какой-либо точке, используйте V-образный блок.

| Рис. 2. Обжатие металлического фланца для формирования кривой |

После получения нужной кривой выровняйте деревянную планку по колу или стойке.

Фланцевые уголки

Процесс формования следующих двух фланцевых уголков немного сложнее, чем рассмотренных ранее уголков, потому что изгиб короче (не имеет плавного изгиба) и требует усадки или растяжения на небольшой или концентрированной площади. Если фланец должен быть направлен внутрь изгиба, материал необходимо усадить. Если он должен быть направлен наружу, он должен быть растянут.

Если он должен быть направлен наружу, он должен быть растянут.

Усадка

При формировании фланцевого уголка методом усадки используйте деревянные формовочные бруски, подобные показанным на рис. 3, и действуйте следующим образом:

- Отрежьте металл по размеру, что позволит обрезать его после формовки. Определите припуск на изгиб на 90° и соответствующим образом закруглите край формующего блока.

- Зажмите материал в блоках формы, как показано на Рис. 3, и согните открытый фланец к блоку. После сгибания слегка постучите по блокам. Это вызывает процесс схватывания в изгибе.

- Используя термоусадочную киянку с мягким бойком, начните стучать по центру и постепенно опускайте фланец к обоим концам. Фланец имеет тенденцию изгибаться на изгибе, потому что материал сделан так, чтобы занимать меньше места. Сделайте из материала несколько маленьких пряжек вместо одной большой и постепенно расстегивайте каждую пряжку, слегка ударяя молотком и постепенно сжимая материал в каждой пряжке.

Использование небольшого клинового блока из твердой древесины помогает в работе с пряжками. [Рисунок 4]

Использование небольшого клинового блока из твердой древесины помогает в работе с пряжками. [Рисунок 4]

| Рисунок 4. Усадка |

- Выровняйте фланец после того, как он будет сплющен, и удалите небольшие неровности. Если опалубочные блоки изготовлены из твердых пород дерева, используйте металлический строгальный молоток. Если формы сделаны из металла, используйте молоток с мягким бойком. Обрежьте лишний материал, напилите и отполируйте.

Растягивание

Для формирования фланцевого уголка путем растяжения используйте те же формовочные блоки, деревянный клин и молоток, что и при усадке, и действуйте следующим образом:

- Отрежьте материал по размеру (с учетом обрезки), определите припуск на изгиб на 90° и закруглите край блока, чтобы он соответствовал желаемому радиусу изгиба.

- Зажмите материал в блоках формы.

[Figure 5]

[Figure 5]

| Figure 5. Stretching a flanged angle |

- Using a soft-faced stretching mallet, start hammering near the ends and work the flange down smoothly and gradually для предотвращения растрескивания и растрескивания. Выровняйте фланец и угол, как описано в предыдущей процедуре, и при необходимости обрежьте и сгладьте края.

Изогнутые фланцевые детали

Изогнутые фланцевые детали обычно изготавливаются вручную с вогнутым фланцем на внутреннем крае и выпуклым фланцем на внешнем крае.

Вогнутый фланец формируется растяжением, а выпуклый фланец формируется усадкой. Такие детали формируются с помощью деревянных или металлических формовочных блоков. [Рисунок 6] Эти блоки сделаны попарно и разработаны специально для формы формируемой области. Эти блоки изготавливаются парами, как те, которые используются для прямых угловых изгибов, и обозначаются таким же образом. Они отличаются тем, что изготавливаются специально для формируемой детали, точно подходят друг к другу, соответствуют реальным размерам и контуру готового изделия.

Они отличаются тем, что изготавливаются специально для формируемой детали, точно подходят друг к другу, соответствуют реальным размерам и контуру готового изделия.

| Рис. 6. Формовочные блоки |

Формовочные блоки могут быть снабжены небольшими установочными штифтами, которые помогают выровнять блоки или скрепить металл вместе. С-образными зажимами или тисками. Их также можно скреплять болтами, просверливая опалубочные блоки и металл, при условии, что отверстия не влияют на прочность готовой детали. Края формовочного блока закруглены, чтобы обеспечить правильный радиус изгиба детали, и подрезаны примерно на 5 °, чтобы металл мог пружинить. Этот подрез особенно важен, если материал твердый или если изгиб должен быть точным.

Носовое ребро представляет собой хороший пример формирования изогнутого фланца, поскольку оно включает в себя как растяжение, так и усадку (путем обжатия). Обычно они имеют вогнутый фланец, внутренний край, и выпуклый фланец, внешний край. Обратите внимание на различные типы формирования, представленные на следующих рисунках. В простой носовой нервюре используется только одна большая выпуклая полка. [Рисунок 7] Из-за большого расстояния вокруг детали и вероятности образования изгибов при формировании ее довольно сложно сформировать. Фланец и валик (выступ на листовом металле, используемый для придания жесткости детали) часть этого ребра обеспечивают достаточную прочность, чтобы сделать этот тип подходящим для использования.

Обычно они имеют вогнутый фланец, внутренний край, и выпуклый фланец, внешний край. Обратите внимание на различные типы формирования, представленные на следующих рисунках. В простой носовой нервюре используется только одна большая выпуклая полка. [Рисунок 7] Из-за большого расстояния вокруг детали и вероятности образования изгибов при формировании ее довольно сложно сформировать. Фланец и валик (выступ на листовом металле, используемый для придания жесткости детали) часть этого ребра обеспечивают достаточную прочность, чтобы сделать этот тип подходящим для использования.

| Рис. 7. Гладкое носовое ребро |

На рис. Обратите внимание, что на рис. 9 гофры размещены через равные промежутки, чтобы поглощать материал и вызывать искривление, а также придавать детали прочность.

Рисунок 8. Носовая нервюра с разгрузочными отверстиями Носовая нервюра с разгрузочными отверстиями |

| Рисунок 9. Ребра носа с обжимом |

| Рисунок 10. Носовая нервюра с использованием комбинации форм |

| Figure 11. Forming a concave flange |

| Figure 12. Forming a convex flange |

- Cut материал по размеру, оставив около 1/4 дюйма лишнего материала для обрезки и просверливания отверстий для установочных штифтов.

- Удалите все заусенцы (зубчатые края). Это снижает вероятность растрескивания материала по краям в процессе формовки.

- Найдите и просверлите отверстия для центрирующих штифтов.

- Поместите материал между опалубочными блоками и плотно зажмите блоки в тисках, чтобы предотвратить перемещение или смещение материала. Закрепите заготовку как можно ближе к конкретной области, которую забивают, чтобы предотвратить нагрузку на блоки формы и предотвратить скольжение металла.

Сначала согните фланец по вогнутому изгибу. Эта практика может уберечь фланец от расщепления или растрескивания при растяжении металла. В этом случае необходимо изготовить новую деталь. Используя пластиковый или сыромятный молоток с гладкой, слегка закругленной поверхностью, начните стучать по крайним концам детали и продолжайте движение к центру изгиба. Эта процедура позволяет обработать часть металла на концах детали в центре кривой, где это необходимо. Продолжайте стучать до тех пор, пока металл не будет постепенно обрабатываться по всему фланцу заподлицо с опалубочным блоком. После формирования фланца обрежьте лишний материал и проверьте точность детали. [Рисунок 11]

Продолжайте стучать до тех пор, пока металл не будет постепенно обрабатываться по всему фланцу заподлицо с опалубочным блоком. После формирования фланца обрежьте лишний материал и проверьте точность детали. [Рисунок 11]

Выпуклые поверхности образуются путем усадки материала на опалубочном блоке. [Рисунок 12] Используя деревянный или пластиковый термоусадочный молоток и опорный или клиновой блок, начните с центра кривой и двигайтесь к обоим концам. Забейте фланец над опалубкой, ударяя по металлу скользящими ударами под углом примерно 45° и движением, стремящимся оторвать деталь от радиуса опалубочного блока. Натяните металл вокруг радиусного изгиба и постепенно снимите пряжки, ударяя молотком по клиновому блоку. Используйте опорный блок, чтобы край фланца оставался как можно более перпендикулярным к опалубочному блоку. Резервный блок также снижает вероятность деформации, раскола или трещин. Наконец, обрежьте фланцы от лишнего металла, отшлифуйте, удалите заусенцы, скруглите углы (если они есть) и проверьте деталь на точность.

Формование штамповкой

Как обсуждалось ранее, штамповка включает в себя растяжение листового металла путем придания ему формы и придания ему воздушности. [Рисунок 13] Уплотнение можно выполнить на опалубочном блоке или матричной матрице или на мешке с песком.

| Рисунок 13. Ударная форма блоков |

Для любого метода требуется только одна форма: деревянный брусок, свинцовый штамп или мешок с песком. Блистер, или обтекаемая накладка, является примером детали, изготовленной с помощью штамповки методом штамповки. Скругления крыльев являются примером деталей, которые обычно формируются ударами по мешку с песком.

Формовочный блок или штамп Деревянный блок или свинцовый штамп, предназначенный для штамповки опалубочных блоков, должен иметь те же размеры и контур, что и внешняя сторона блистера. Чтобы обеспечить достаточную сопротивляемость и опорную поверхность для крепления металла, блок или матрица должны быть по крайней мере на один дюйм больше по всем размерам, чем требует форма.

Чтобы создать блок формы, выполните следующие действия:

- Выдолбите блок с помощью таких инструментов, как пилы, стамески, стамески, напильники и рашпили.

- Отшлифуйте блок наждачной бумагой. Внутренняя часть формы должна быть максимально гладкой, так как на готовой детали проявляются малейшие неровности.

- Подготовьте несколько шаблонов (шаблонов поперечного сечения), как показано на рисунке 13, чтобы можно было проверить форму на точность.

- Сформируйте контур формы в точках 1, 2 и 3.

- Сформируйте области между контрольными точками шаблона, чтобы оставшийся контур соответствовал шаблону 4. Формирование блока формы требует особой осторожности, поскольку оно более точное. , тем меньше времени требуется для изготовления гладкой готовой детали.

После того, как форма подготовлена и проверена, выполните штамповку следующим образом:

- Вырежьте металлическую заготовку по размеру, оставив дополнительно от 1/2 до 1 дюйма для возможности рисования.

- Нанесите тонкий слой легкого масла на блок и алюминий, чтобы предотвратить истирание (царапание неровностей).

- Зажмите материал между блоком и стальной пластиной. Убедитесь, что он надежно закреплен, но может немного соскользнуть внутрь формы.

- Зажмите упорный блок в верстачных тисках. Используйте мягкую резиновую киянку или деревянный брусок с подходящей киянкой, чтобы начать ударять по краям формы.

- Постепенно обработайте материал от краев легкими ударами молотка. Помните, что цель ударов состоит в том, чтобы придать материалу форму, растягивая его, а не заставляя его принимать форму сильными ударами. Всегда начинайте ударять по краю формы. Никогда не начинайте с центра волдыря.

- Перед тем, как вынуть изделие из формы, максимально разгладьте его, протирая закругленным концом кленового бруска или молотком.

- Снимите блистер с упорного блока и обрежьте его по размеру.

Ударная обработка мешком с песком является одним из самых сложных методов ручной формовки листового металла, поскольку нет точного формовочного блока, который бы направлял операцию. [Рисунок 14] В этом методе в мешке с песком делается углубление, которое принимает форму отбитой части металла. Впадина или ямка имеет тенденцию смещаться от ударов молотком, что требует периодической корректировки в процессе ударов. Степень смещения во многом зависит от контура или формы формируемой детали, а также от того, нужно ли наносить скользящие удары, чтобы растянуть, вытянуть или сжать металл. При формовании этим методом подготовьте контурный шаблон или какой-либо шаблон, который будет служить рабочим ориентиром и обеспечит точность готовой детали. Сделайте выкройку из обычной крафт-бумаги или аналогичной бумаги, согнув ее поверх дублируемой детали. Разрежьте бумажную обложку в тех местах, где она должна быть растянута, и прикрепите дополнительные листы бумаги с помощью липкой ленты, чтобы закрыть открытые участки. После полного покрытия детали обрежьте выкройку до точного размера.

[Рисунок 14] В этом методе в мешке с песком делается углубление, которое принимает форму отбитой части металла. Впадина или ямка имеет тенденцию смещаться от ударов молотком, что требует периодической корректировки в процессе ударов. Степень смещения во многом зависит от контура или формы формируемой детали, а также от того, нужно ли наносить скользящие удары, чтобы растянуть, вытянуть или сжать металл. При формовании этим методом подготовьте контурный шаблон или какой-либо шаблон, который будет служить рабочим ориентиром и обеспечит точность готовой детали. Сделайте выкройку из обычной крафт-бумаги или аналогичной бумаги, согнув ее поверх дублируемой детали. Разрежьте бумажную обложку в тех местах, где она должна быть растянута, и прикрепите дополнительные листы бумаги с помощью липкой ленты, чтобы закрыть открытые участки. После полного покрытия детали обрежьте выкройку до точного размера.

Рисунок 14. Удары мешком с песком Удары мешком с песком |

Откройте шаблон и разложите его на металле, из которого должна быть изготовлена деталь. Хотя шаблон не ложится ровно, он дает довольно точное представление о приблизительной форме металла, который нужно разрезать, а вырезанные участки указывают, где металл должен быть растянут. Когда выкройка размещена на материале, наметьте фломастером деталь и участки, которые нужно растянуть. Добавьте не менее 1 дюйма лишнего металла при резке материала по размеру. Обрежьте лишний металл после придания формы детали.

Если формируемая деталь является радиально-симметричной, ее довольно легко придать форму, поскольку в качестве рабочей направляющей можно использовать простой контурный шаблон. Процедура натыкания деталей из листового металла на мешок с песком состоит из определенных основных шагов, которые можно применить к любой детали, независимо от ее контура или формы.

- Разметьте и вырежьте контурный шаблон, который будет служить рабочим ориентиром и обеспечит точность готовой детали.

(Можно сделать из листового металла, картона средней и высокой плотности, крафт-бумаги или тонкой фанеры.)

(Можно сделать из листового металла, картона средней и высокой плотности, крафт-бумаги или тонкой фанеры.) - Определите необходимое количество металла, разложите его и обрежьте по размеру, оставив не менее 1/2 дюйма излишка.

- Поместите мешок с песком на прочное основание, способное выдержать сильные удары, и с помощью молотка с гладкой поверхностью сделайте в мешке углубление. Проанализируйте деталь, чтобы определить правильный радиус выемки для операции формования. Ямка меняет форму при ударах, которые она получает, и ее необходимо соответствующим образом скорректировать.

- Выберите мягкую круглую или колоколообразную киянку с контуром, немного меньшим, чем желаемый контур на детали из листового металла. Держите один край металла в левой руке и поместите часть, которую нужно отбить, рядом с краем ямы на мешок с песком. Наносите легкие скользящие удары по металлу.

- Продолжайте ударять по центру, вращая металл и постепенно продвигаясь внутрь, пока не получите желаемую форму.

Сформируйте всю деталь как единое целое.

Сформируйте всю деталь как единое целое. - Часто проверяйте точность формы детали в процессе штамповки с помощью шаблона. Если образуются морщины, разработайте их до того, как они станут слишком большими.

- Удалите небольшие вмятины и следы молотка с помощью подходящего кола и шлифовального молотка или ручной тележки и шлифовального молотка.

- Наконец, после того, как выпуклость завершена, используйте пару разделителей, чтобы отметить внешнюю сторону объекта. Обрежьте край и сгладьте его. Очистите и отполируйте деталь.

Уступ

Уступ, часто встречающийся на пересечении стрингеров и шпангоутов, представляет собой смещение, образующееся на детали для обеспечения зазора для листа или другой сопрягаемой детали. Использование уступа позволяет сохранить гладкую поверхность стыка или стыка. Величина смещения обычно невелика; поэтому глубина выступа обычно указывается в тысячных долях дюйма. Толщина материала, подлежащего очистке, определяет глубину излома. При определении необходимой длины уступа оставьте дополнительные 1⁄16 дюйма, чтобы обеспечить достаточный дополнительный зазор, чтобы обеспечить посадку между уступом и перекрывающейся частью. Расстояние между двумя изгибами изгиба называется припуском. Этот размер обычно указывается на чертеже. Тем не менее, общее эмпирическое правило для расчета припуска в четыре раза превышает толщину смещения плоских листов. Для 90°, она должна быть немного больше из-за напряжения, возникающего на радиусе при толчковом движении. Для экструзии допуск может в 12 раз превышать толщину материала, поэтому важно следовать чертежу.

При определении необходимой длины уступа оставьте дополнительные 1⁄16 дюйма, чтобы обеспечить достаточный дополнительный зазор, чтобы обеспечить посадку между уступом и перекрывающейся частью. Расстояние между двумя изгибами изгиба называется припуском. Этот размер обычно указывается на чертеже. Тем не менее, общее эмпирическое правило для расчета припуска в четыре раза превышает толщину смещения плоских листов. Для 90°, она должна быть немного больше из-за напряжения, возникающего на радиусе при толчковом движении. Для экструзии допуск может в 12 раз превышать толщину материала, поэтому важно следовать чертежу.

Существует несколько различных способов формирования изгибов. Например, если уступ должен быть выполнен на прямом фланце или плоском металлическом элементе, его можно сформировать на изломе карниза. Чтобы сформировать изгиб, используйте следующую процедуру:

- Разместите на листе граничные линии излома в местах, где должны происходить изгибы.

- Вставьте лист в тормоз и согните металл примерно на 20°–30°.

- Отпустите тормоз и снимите деталь.

- Переверните деталь и зажмите в тормозе на второй линии сгиба.

- Согните деталь, пока не будет достигнута правильная высота выступа.

- Снимите деталь с тормоза и проверьте правильность размеров и зазора упора.