Как срезать фаски ручным резаком по кругу: Каким инструментом снять фаску на доске. Все о фаске и фаскоснимателях. Особенности разных видов фасок

alexxlab | 10.02.2023 | 0 | Разное

Советы по резке от Esab

Эти 20 советов по резке и строжке помогут вам на пути к эффективности и отличному качеству. С 2014 года в номенклатуру оборудования ESAB входят системы для ручной плазменной резки серии Cutmaster, производимые ранее под торговой маркой Thermal Dynamics. Благодаря своим техническим характеристикам, технологическим свойствам и надёжности системы стремительно завоевали доверие даже самых требовательных пользователей.

Производственная программа включает пять машин с номинальным током от 40 до 120 Ампер. Самая мощная машина ряда позволяет качественно разрезать стали толщиной до 40 мм и разделительно до 55 мм. Надёжность Cutmaster подтверждена как при тяжелом режиме эксплуатации в цехах ведущих предприятий страны, так и в экстремальных полевых условиях, в том числе несколькими сезонами работ на Земле Франца-Иосифа в рамках программы по очистке арктических островов архипелага от техногенных загрязнений (топливные резервуары, гражданская и военная техника).

Мы часто сталкиваемся с тем, что эффективность применения систем плазменной резки может быть увеличена, и мы убеждены, что данная статья поможет Вам в этом.

Ни для кого не секрет, что ручная плазменная резка — относительно простой и легкий в применении процесс. Однако из-за этой же простоты многие пользователи, как правило, сразу же берутся за плазматрон и начинают резать задолго до того, как успевают в полной мере изучить все возможности своего аппарата. Прежде чем вы перейдете к процессам резки, взгляните на эти 20 советов, которые помогут вам улучшить качество резки и повысить общую производительность и позволят более эффективно использовать ручную плазменную резку.

Совет №1

Перед тем, как начинать процесс резки, проверьте плазматрон, расходные детали и кабели на предмет чрезмерного износа и повреждений. Если на электроде, стартовом картридже или выходном отверстии сопла имеются следы износа, замените их новыми, соответствующим вашему оборудованию.

Рис.1. Поврежденное или изношенное оборудование, или его части, например, расходные детали, показанные выше, снижают производительность процесса резки.

Используйте чистый, сухой сжатый воздух и убедитесь, что давление и расход воздуха соответствуют требованиям вашего оборудования для плазменной резки. Проверьте качество воздуха, подув из сопла плазматрона на чистое стекло сварочной маски — оно должно остаться чистым. Отрегулируйте давление газа на аппарате в соответствии с инструкцией по эксплуатации. Для кабелей плазматрона длиной более 7 м добавьте 34,5 кПа (5 psi) на каждые дополнительные 7 м длины кабеля. Регулируйте давление при включенном потоке воздуха (продувке), чтобы убедиться в том, что настройки давления и потока воздуха будут соответствовать им при резке.

Совет №3

Для резки толстого металла установите мощность на максимум.

Совет №4

Часто установки плазменной резки имеют более одного режима работы. В рабочем или стандартном режиме резки есть небольшая задержка в зажигании пилотной дуги перед каждым последующим стартом. В быстром режиме пилотная дуга мгновенно автоматически зажигается при обрыве режущей дуги, и сразу переходит обратно в режущую при её контакте с обрабатываемой деталью. Используйте этот быстрый режим для резки просечных листов и решёток или в процессах строжки или обрезки, где быстрый рестарт будет преимуществом. В четырёхтактном режиме дуга остается зажженной, даже если вы отпустите кнопку плазматрона, что снизит усталость руки при длинных резах. Нажмите кнопку пуска ещё раз, чтобы погасить дугу.

Совет №5

Подберите правильно сопло и другие комплектующие для работы. Это может быть как сопло для резки с опорой на поверхность металла, так и закрытое сопло и насадка для резки с опорой, а также резка с открытым соплом с использованием или без использования направляющей для резки с зазором. Для резки с опорой сопла на металл, при которой сопло опирается непосредственно на обрабатываемую деталь, требуется сила тока не более 60 Ампер. Данный способ может использоваться для резки материала толщиной до 6 мм. Резка с опорой позволяет снизить вибрацию рук, отлично видеть сопло, получать самые чистые и узкие резы по ширине, и минимальную зону термического влияния. Обратите внимание, что при силе тока более 60 Ампер при всех процессах резки требуется зазор между соплом и поверхностью разрезаемого металла.

Это может быть как сопло для резки с опорой на поверхность металла, так и закрытое сопло и насадка для резки с опорой, а также резка с открытым соплом с использованием или без использования направляющей для резки с зазором. Для резки с опорой сопла на металл, при которой сопло опирается непосредственно на обрабатываемую деталь, требуется сила тока не более 60 Ампер. Данный способ может использоваться для резки материала толщиной до 6 мм. Резка с опорой позволяет снизить вибрацию рук, отлично видеть сопло, получать самые чистые и узкие резы по ширине, и минимальную зону термического влияния. Обратите внимание, что при силе тока более 60 Ампер при всех процессах резки требуется зазор между соплом и поверхностью разрезаемого металла.

Совет №6

Системы плазменной резки категории 40 и 60 Ампер чрезвычайно популярны ввиду их компактности и возможности резки как с опорой сопла на металл, так и резки с зазором между соплом и металлом. Чтобы использовать полную мощность данных систем, вам понадобится дистанционная насадка, обеспечивающая высоту около 3,2 мм, и резка с зазором. Эта техника обеспечит рекомендованное качество резки материала толщиной до 12,7 мм. Она также позволяет резать материал толщиной до 30 мм, но при более шероховатой поверхности реза и меньшей скорости резки. Используйте стандартную направляющую с ножками или роликовую направляющую для поддержания правильного зазора. Более мощным аппаратам плазменной резки могут потребоваться более высокие направляющие, поддерживающие зазор от 3,2 мм до 9,5 мм (рис. 2).

Эта техника обеспечит рекомендованное качество резки материала толщиной до 12,7 мм. Она также позволяет резать материал толщиной до 30 мм, но при более шероховатой поверхности реза и меньшей скорости резки. Используйте стандартную направляющую с ножками или роликовую направляющую для поддержания правильного зазора. Более мощным аппаратам плазменной резки могут потребоваться более высокие направляющие, поддерживающие зазор от 3,2 мм до 9,5 мм (рис. 2).

Рис.2. Стандартная или роликовая насадка поможет поддерживать правильное расстояние между соплом и поверхностью разрезаемой детали. На рисунке – плазмотрон ESAB ITorch с направляющей для резки с зазором.

Совет №7

Для дополнительного контроля в процессе резки попробуйте опереться на прочный стол, на котором вы режете, чтобы стабилизировать положение тела. Свободной рукой обхватите другую руку, в который вы держите плазматрон, и сделайте несколько пробных движений, чтобы убедиться, что руки могут свободно двигаться вдоль всей длины реза и ничего не препятствует вести плазматрон. Вы будете удивлены тем, как часто ваши локти сталкиваются с неожиданными объектами.

Вы будете удивлены тем, как часто ваши локти сталкиваются с неожиданными объектами.

Совет №8

Чтобы начать резку с края листа, подведите плазматрон к кромке и держите его к ней под углом в 90°. Нажмите на кнопку пуска и перед началом перемещения дождитесь, пока дуга, горящая на краю листа, полностью его не прорежет.

Совет №9

При пробивке (когда нужно начинать резку на поверхности, а не с края листа), начинайте резку сбоку от линии реза, в непосредственной близости от неё. Резку нужно начинать на той стороне от линии реза, где металл не является заготовкой (идет в отходы). Слегка наклоните резак, чтобы направить искры и брызги выдуваемого металла в сторону от сопла плазматрона, это значительно продлит его срок службы. После того, как дуга прожжёт металл насквозь, верните резак в перпендикулярное к поверхности изделия положение и начните его перемещение.

Совет №10

По возможности выбирайте направление резки так, чтобы резак перемещать на себя, а не от себя, и используйте для движения плечо, а не локоть. Отклоните резак назад (от направления резки) примерно на 5–10 градусов, чтобы минимизировать образование шлака (рис. 3).

Отклоните резак назад (от направления резки) примерно на 5–10 градусов, чтобы минимизировать образование шлака (рис. 3).

Рис. 3. Тяните резак, используя для движения плечо, а не локоть.

Совет №11

Для того, чтобы получить чистый металл в конце реза, отклоните резак назад от перпендикулярного положения, как только достигнете края листа (рис. 4).

Рис. 4. На фотографии выше показан резак ESAB ITorch, наклоненный назад от перпендикулярного положения в конце реза.

Совет №12

Когда вы режете с правильной скоростью, плазменная дуга под заготовкой должна следовать за резаком с отклонением в 5-10 градусов (рис. 5). Если дуга перемещается снизу строго под прямым углом, значит скорость резки слишком низкая, что приведет к резу большей ширины, чем вы хотели, равно как и к избыточному образованию шлака. Небольшой след дуги снизу означает, что вы двигаетесь слишком быстро и не сможете чисто разрезать металл.

Рис. 5. Обратите внимание, как дуга под заготовкой следует за резаком. Это указывает на правильную скорость резки.

Совет №13

Качество поверхности среза также многое говорит о правильной или неправильной скорости резки. Кромка хорошего качества имеет линии, слегка отклоняющиеся назад от направления резки, под вышеупомянутым углом в 5-10 градусов (рис. 6).

Рис. 6. Показатель хорошего качества резки – линии на поверхности среза, повторяющие угол в 5-10 градусов.

Совет №14

Для резки по прямой линии используйте неметаллическую линейку. Металлическая линейка также обеспечит прямолинейность перемещения, но может отклонить дугу к себе, что приведёт к неправильному износу сопла и наклону кромки реза. Использование направляющей для прямолинейной резки с роликовой кареткой предотвратит притяжение дуги к направляющей (см. рисунок 7).

Рис. 7. Направляющая для прямолинейной резки, поставляемая ESAB, или неметаллическая линейка помогут Вам осуществить резку по прямой линии.

Совет №15

Чтобы срезать фаску, используйте толстую направляющую. В таком случае она может быть и металлическая, потому что дуга будет направлена в сторону от данной направляющей.

Совет №16

Чтобы срезать фаску под правильным углом по всей длине, используйте регулируемый угольник с роликовой направляющей.

Совет №17

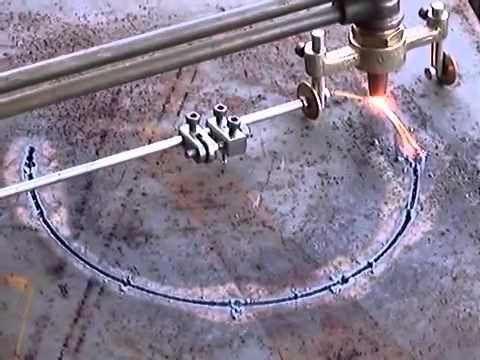

Чтобы быстро, легко и правильно вырезать круг, используйте циркуль с магнитным зажимом и регулируемым держателем резака (рис. 8).

Совет №18

Чтобы переоборудовать систему плазменной резки для строжки (например, для удаления дефектных сварных швов), установите соответствующие расходные материалы и используйте технику производства строжки. Как и в случае резки, от силы тока будет зависеть глубина канавки; меньший ток для неглубокой канавки, больший ток для более глубокой канавки.

Совет №19

Расположите плазматрон таким образом, чтобы сопло было на расстоянии примерно 1,6 мм от заготовки, но не прикасайтесь к ней, так как это сократит срок службы сопла. Помните, что некоторые источники плазменной резки имеют защитную систему от перегрузки, которая снижает мощность (скажем, с 200 до 40 Ампер) при контакте сопла с заготовкой.

Помните, что некоторые источники плазменной резки имеют защитную систему от перегрузки, которая снижает мощность (скажем, с 200 до 40 Ампер) при контакте сопла с заготовкой.

Совет №20

Убедитесь в том, что вы направили плазматрон в безопасном направлении, так как искры и капли металла, имеющие высокую температуру, могут лететь на расстояние до 6 метров. Удерживая плазматрон под углом 25-45 градусов соплом вперёд, перемещайте плазменную дугу в направлении строжки. Сохраняйте этот угол для получения постоянной глубины и ширины.

Перед началом использования любой системы плазменной резки ознакомьтесь с её возможностями, прочитав инструкцию по эксплуатации. Инструкция содержит детальную информацию о настройке аппарата, безопасности, режимах работы и о многом другом. На самом деле, многие из советов, содержащиеся в данной статье, можно найти в любой приличной инструкции по эксплуатации. Также загляните на канал ESAB в YouTube для визуального знакомства и получения советов по плазменной резке.

Эти советы помогут при работе с любой имеющейся у Вас системой плазменной резки. Однако, основываясь на нашем опыте и опыте наших потребителей, мы можем утверждать, что Вы получите действительно выдающиеся результаты по производительности, надёжности и удобстве в использовании, применяя установку Cutmaster производства ESAB.

Мы будем рады доказать вам это! Пожалуйста, свяжитесь с представителем ESAB для получения подробной информации и демонстрации оборудования. ®

Информация предоставлена компанией ESAB.

Машинная резка

Подробности

- Подробности

- Опубликовано 27.05.2012 13:11

- Просмотров: 8649

Резка резательными приборами (полуавтоматами). Перед началом резки необходимо произвести подготовку и установку прибора: убедиться в исправности всех частей прибора, установить его на рельсовый путь, прикрепить циркульное приспособление в случае резки по окружности, ввернуть в головку резака мундштуки, соответствующие толщине разрезаемого металла, проверить редукторы, шланги, баллоны и присоединить к источникам газа. Прибор подключают к электрической сети, включают кнопку «пуск» и прогоняют прибор вхолостую в течение 1 —2 мин на большой скорости для разогревания смазки. Затем устанавливают скорость движения прибора с помощью реостата и рабочее давление газа на редукторах в зависимости от толщины разрезаемого металла. Далее регулируют подогревательное пламя резака и устанавливают в нужном положении — вертикально или под углом; правильность установки можно проверить путем замера шаблоном кромки пробного реза на отходах металла.

Прибор подключают к электрической сети, включают кнопку «пуск» и прогоняют прибор вхолостую в течение 1 —2 мин на большой скорости для разогревания смазки. Затем устанавливают скорость движения прибора с помощью реостата и рабочее давление газа на редукторах в зависимости от толщины разрезаемого металла. Далее регулируют подогревательное пламя резака и устанавливают в нужном положении — вертикально или под углом; правильность установки можно проверить путем замера шаблоном кромки пробного реза на отходах металла.

Разрезаемый лист укладывают на раскроечный стол и очищают место реза от окалины и грязи. Направляющие рельсовые пути подгоняют параллельно линии разметки.

Направляющим рельсом может служить правленный стальной уголок 40X40X5 мм, на ребро которого устанавливают направляющий ролик прибора. Поскольку жесткость уголка препятствует плотному его прилеганию к поверхности листа, имеющему искривления, то необходимая точность резки в ряде случаев не достигается (например, при снятии фасок под сварку). Более высокая точность резки достигается с помощью гибкой направляющей линейки, по канавкам которой полуавтомат направляется двумя вспомогательными холостыми роликами.

Более высокая точность резки достигается с помощью гибкой направляющей линейки, по канавкам которой полуавтомат направляется двумя вспомогательными холостыми роликами.

При незначительной криво линейности линии реза пользуются укороченными звеньями направляющих рельсов, которые укладываются параллельно линии реза. Точное направление струи режущего кислорода производится резчиком от руки. При значительной криво линейности линии реза пользуются изогнутыми направляющими.

Рельс к листу крепится при помощи струбцин или прижимается металлическими болванками. Последние по мере продвижения полуавтомата отодвигаются или вовсе снимаются с рельса.

При вырезке окружностей пользуются циркульным устройством, штанга которого ввертывается в резьбовое отверстие корпуса прибора. Радиусом окружности является расстояние между осью ножки циркуля и осью мундштука.

Центр циркуля устанавливается в глубоко накерненный центр окружности и прижимается грузом, укрепляемым на штанге циркуля.

При этом резчик может обслуживать одновременно два режущих прибора.

Полуавтоматическая резка применяется для подготовки кромок листов под сварку в стык. На фиг. 101 показана последовательность резки при V-образной и Х-образной разделках кромок одним резаком.

При V-образной разделке кромок с притуплением до 3 мм (фиг. 101, а, б и в) и угле скоса до 40° резка производится в один проход независимо от того, с какой стороны делается фаска – с лицевой или с обратной. Притупление кромки в 1—3 мм производят при помощи наждачной шлифовальной машинки.

Когда требуется получить притупление больше 6мм, производят вертикальный рез, а затем снятие фаски. При угле скоса больше 40° для получения качественного реза первый рез делают при вертикальном положении резака, а затем уже наклоненным резаком и обязательно с обратной стороны. Если фаску нужно снять с лицевой стороны, то после вертикального реза лист перекантовывается.

Прибором ПП-2 можно подготавливать кромки с односторонним скосом одновременно двумя резаками.

Для этого один резак устанавливают вертикально и производят рез, а второй (срезающий фаску) устанавливают наклонно.

Первый способ. Резак 1 устанавливают с опережением на величину А. Резак 2 для наклонного реза вступает во взаимодействие с металлом после того как первый уже прорезал А мм реза.

Когда наклонный резак подходит к кромке, прибор необходимо остановить, выключить режущий кислород у резака 1 и выждать, пока кромка под наклонным резаком не нагреется до белого каления. В результате остановки и повторного включения режущего кислорода под вертикальным резаком в притуплении образуется углубление 1,5—2 мм, что является главным

Два способа разделки кромок одновременно двумя резаками недостатком первого способа.

Второй способ дает возможность начать резку наклонным резаком 2, не останавливая полуавтомата, так как струя режущего кислорода врезается в горячую стенку вертикального реза.

По сравнению с резкой по первому способу второй дает несколько большую скорость резки, не требует остановки прибора для подогрева начала реза наклонным резаком и позволяет получить кромки с небольшим количеством легко удаляемого шлака.

Недостаток второго способа — меньшая чистота реза при толщине стали более 35 мм.

В табл. 16 приведены рекомендуемые режимы резки по второму способу.

Таблица 16

Режимы одностороннего скашивания -кромок одновременно двумя резаками

Толщина разрезаемой Номер мундштука Расстояние между режущими струями в мм Давление в кг/см Скорость резки в мм/мин

стали в мм Кислорода Ацетилена

10 1 30 4.5 0,02—0,5 485

20 2 25 4,5 0,02—0,5 395

30 3 20 4,5 0,02—0,5 330

40 3 15 5,5 0,02—0,5 290

60 4 10 6 0,02—0,5 230

80 4 8 7,5 0,02—0,5 190

100 4 6 10,5 0,02—0,5 165

Приборами ПП-1 и ПП-2 можно скашивать кромки как при резке по направляющим рельсам, так и при вырезке окружностей с помощью циркуля.

Резка на резательных станках (автоматах). На практике применяется три вида резки на станках: по разметке на изделии, по чертежу и по копиру.

В индивидуальном производстве резку производят большей частью по разметке.

При массовом изготовлении деталей применяют автоматическую резку по копиру (шаблону) или по чертежу.

На станках шарнирного типа (например, АСШ-2) резка возможна только по шаблону, а на станках координатного типа (АСП-1М) — как по шаблону, так и по разметке или чертежу.

Автоматы типа АСП-1М дают несколько меньшую точность реза, чем автоматы типа АСШ-2. Однако диапазон работ, которые могут быть выполнены на станках координатного типа, шире, чем на автоматах шарнирного типа.

На автоматах шарнирного типа резак может располагаться только вертикально, поэтому на таких автоматах невозможно скашивать кромки листа под сварку.

На автоматах типа АСП-1М можно укрепить три резака, с помощью которых вырезаются одновременно три одинаковые детали, или можно производить скос кромок листа как V-образных, так я Х-образных. Двухстороннее скашивание кромки листа получается за один проход станка с тремя резаками, работающими одновременно. Притупление создает резак, устанавливаемый вертикально, а фаски срезают наклонные резаки.

Двухстороннее скашивание кромки листа получается за один проход станка с тремя резаками, работающими одновременно. Притупление создает резак, устанавливаемый вертикально, а фаски срезают наклонные резаки.

Перед резкой предварительно выправленные разрезаемые листы укладываются на раскроечный стол, где очищаются от окалины и загрязнений. Листы толщиной менее 10 мм закрепляются струбцинами или грузом для уменьшения деформаций. Шаблон устанавливается на столе станка. Далее проверяется исправность всех частей автомата — механической, электрической и газовой. После этого подводят магнитный палец к копиру и включают ток, питающий катушку магнита. Затем зажигают резак и подводят к месту начала реза. После нагрева металла в месте начала реза до температуры воспламенения открывается струя режущего кислорода и резак подводится до намеченного контура путем вращения соответствующего маховичка. Затем включается пуск станка и резак движется автоматически.

Резку деталей на автоматах начинают с того контура, который требует большей точности обработки.

Если из одного листа нужно получить детали различных размеров, то сначала вырезают детали большего размера.

Читайте также

Добавить комментарий

Маршрутизатор– Как скосить край большого диска?

ленточная шлифовальная машина

Ленточная шлифовальная машина, безусловно, является одним из способов, которым это можно сделать, и это один из методов, который я как раз собирался предложить 1 после прочтения первой части вашего Вопроса.

Я несколько обеспокоен тем, что этого будет недостаточно. Я думаю, что более геометрически точный метод был бы лучше.

Если ленточная шлифовальная машина закреплена на месте, имеет твердый валик и точка поворота не смещается, нет никаких причин, по которым она не может быть достаточно точной. Придание формы кругу теперь часто выполняется путем шлифования с использованием приспособлений, которые позволяют заготовке вращаться относительно дисковой или ленточной шлифовальной машины.

Совет: начать грубо! Вы не хотите пытаться удалить так много древесины лентой с зернистостью 100, для удаления сыпучего материала вы должны начать с зернистости 60 или даже больше и работать дальше. Я знаю, что некоторые пользователи начнут с зернистости 36 для чего-то подобного, как бы экстремально это ни звучало (если делать это исключительно путем шлифования).

Еще одна моя идея — адаптировать приспособление так, чтобы оно могло удерживать лобзик под углом и таким образом обрезать край. Однако это кажется сложным, и я не знаю, достаточно ли доверяю своей головоломке

Большую часть мусора можно убрать лобзиком. Вы хотели бы хорошо резать на стороне отходов линии из-за ожидаемого колебания в разрезе в определенных областях по периметру (поскольку ориентация волокон относительно разреза изменяется).

Но даже если бы вы смогли получить действительно аккуратный срез, вы должны ожидать, что впоследствии вам придется много очищать выпиленную поверхность. Это не возражает против использования лобзика — у вас был бы очень похожий объем очистки, если бы разрез выполнялся на ленточной пиле, которую многие настоятельно рекомендуют для этого разреза.

Это не возражает против использования лобзика — у вас был бы очень похожий объем очистки, если бы разрез выполнялся на ленточной пиле, которую многие настоятельно рекомендуют для этого разреза.

Ручная шлифовка до финиша

Независимо от того, делаете ли вы это исключительно путем шлифовки или нет, ожидайте, что вам придется проделать значительное количество ручных шлифовок, чтобы завершить работу. Используйте блок для подложки бумаги 2 . Две части круга, обращенные к концам досок, шлифовать труднее, чем боковые стороны, поскольку торцевые волокна всегда тверже, чем длинноволокнистые поверхности, поэтому вам нужно будет сконцентрировать на них больше усилий.

Как правило, нет необходимости шлифовать зернистостью выше 180-220, но для конечного зерна стоит потратить время на более высокую зернистость, до 400 или немного мельче. Торцевое зерно, отшлифованное до более крупной зернистости, в любом случае выглядит лучше, но и отделка также лучше (помогает избежать обычной тенденции к тому, что оно становится намного темнее, чем остальная часть древесины, когда наносится отделка).

Не забудьте немного смягчить верхнюю кромку. Если оставить его острым, за столом будет удивительно неудобно или даже опасно сидеть, нажимать или натыкаться на 3 , плюс отделка может сползать с острых краев, поэтому их необходимо слегка закруглить. Я нахожу быстрый песок, всего 2-3 движения, с очень изношенными 250 часто бывает достаточно, чтобы выступы оставались острыми, но были удобными в обращении. Но вы можете придать кромке определенное закругление, если хотите, это полностью вопрос личного вкуса.

1 Мое основное предложение состояло в том, чтобы сделать это с помощью ручных инструментов, но я предполагаю, что вы не хотите туда идти, поэтому я опускаю это 🙂

2 Если вы этого не сделаете у меня нет, сделайте один из куска металлолома. Вы, как и многие до вас, можете обнаружить, что этот «временный» шлифовальный брусок останется в мастерской на долгие годы! У меня до сих пор хранится первый сделанный мной шлифовальный брусок, длиной 1×2 с приклеенной пробкой к одной стороне, и я не ожидал, что он прослужит больше пары месяцев, а ему уже более шести лет.

3 Я несколько раз порезался о кромки под углом 90° в твердой древесине, такой как дуб, и этот угол, который вы создаете, более острый, чем тот.

Как снять фаску с дерева с помощью циркулярной пилы | На главную Руководства

Крис Дезиэль

Циркулярные пилы обычно имеют регулировку, позволяющую установить угол наклона лезвия в диапазоне от нуля до 45 градусов. Используя эту функцию, вы можете срезать фаску по длине доски и подрезать торец под углом. Обычно легче делать фаски на настольной пиле, но если у вас ее нет, вы можете получить точные результаты с помощью циркулярной пилы. Важно закрепить заготовку так, чтобы у вас было две руки, чтобы управлять пилой, и использовать линейку, чтобы направлять пилу, чтобы она не скользила.

Закрепите доску, которую вы режете, на верстаке с помощью С-образных зажимов. Может быть сложно сделать это таким образом, чтобы не мешать пиле, если вы делаете фаску на узкой доске. Один из способов — зажать средний и дальний конец доски и остановить пилу в середине пропила, чтобы изменить положение зажимов.

Отключите пилу от сети. Установите нужный угол лезвия, ослабив регулировочный винт и наклонив опорную пластину, пока стрелка не укажет на правильное число. Затяните винт.

Спланируйте пропил так, чтобы угол на заготовке, которую вы держите, был наклонен в правильном направлении, если вы делаете пропил, когда самая широкая часть основания пилы опирается на самую широкую часть распиливаемой древесины. Возможно, вам придется перевернуть плату и разрезать ее сзади, чтобы сделать это.

Измерьте расстояние от края самой широкой части основания до обращенной к нему стороны лезвия с помощью рулетки и прикрепите линейку к доске на этом расстоянии от линии реза. Это безопаснее, чем использование направляющей, которая идет в комплекте с пилой — она может заклинить, когда вы будете резать фаску.

Наденьте защитные очки и подключите пилу к сети. Держите кожух лезвия открытым одним пальцем, когда начинаете рез, и продолжайте удерживать его, пока половина лезвия не войдет в древесину, затем отпустите его.

Во время резки держите основание пилы на одном уровне с линейкой, но также следите за передним краем лезвия, чтобы оно не сбивалось с линии. Обрежьте полностью до другого конца доски, при необходимости остановившись, чтобы сменить зажимы. Пусть обрезки свободно падают на пол.

Справочные материалы

- Семейный мастер на все руки. Как сделать идеальный рез с помощью циркулярной и торцовочной пилы

- Популярная механика: 10 секретов работы с циркулярной пилой; Мастер-мастер

Наконечники

- Вырежьте фаски под углом более 45 градусов на настольной пиле. Ни один из методов, которые вы можете использовать для их резки циркулярной пилой, не является особенно безопасным или точным при углах более 45 градусов.

- Убедитесь, что лезвие острое, и замените его, если это не так. Если вы будете резать тупым лезвием, вы сколите, выдолбите или сожжете древесину.

Предупреждения

- Держите основание пилы ровно на поверхности дерева.