Как сваривать тонкий металл инвертором: Сварка тонкого металла электродом: ошибки, советы, оборудование

alexxlab | 14.12.2022 | 0 | Разное

Как варить тонкий металл инвертором: методы и технологии сварки

Часто возникает задача, что необходимо сварить тонкий металл. Ворота для гаража, бак для банной печи, или забор на даче. Найти сварщика, привезти его, показывать-рассказывать, да еще и платить — так себе идея. Самому в этом плане гораздо проще и выгоднее. Но тут нас подстерегает сложность, так как сварка тонкого металла процесс не простой.

Содержание

- Основные трудности при выполнении сварке тонкого металла.

- Чем варить тонкий металл. Способы сварки.

- Ручная дуговая сварка (РДС)

- Аргонодуговая сварка (РАД, tig или wig).

- Полуавтоматическая сварка(МП, МИГ, МАП)

- Оборудование.

- Выбор способа.

- Полярность.

- Как варить инвертором тонкий металл. РДС- Ручная дуговая сварка.

- Первый способ, при котором используется отбортовка.

- Теперь нужно настроить аппарат для тонкого металла.

- Рассмотрим еще один способ как правильно варить тонкий металл электродом.

- Все готово, можно начинать варить.

- Завершение процесса.

- Как варить полуавтоматом с углекислотой тонкий металл.

- Порядок подключения аппарата:

- Сварочная проволока.

- Сварка тонкого металла в аргоне.

- Настройка сварочного инвертора для сварки в аргоне.

- Устанавливаем прихватки.

Основные трудности при выполнении сварке тонкого металла.

Как уже говорилось ранее, сварить изделие из тонкого железа не так просто, как хочется. Металл с малой толщиной быстро нагревается и прогорает. Образуется прожег металла. Кроме того, тонкие изделия сильно деформируются если их перегреть.

Еще одна сложность — скорость выполнение процесса. Варить нужно быстро или использовать специальные способы. Об основных методах сварки и технологии их выполнения для тонкого металла речь пойдет ниже.

Опытные сварщики используют определенные хитрости, с помощью которых можно легко справиться с такой задачей, как сварка деталей из тонкого металла. Об этих хитростях в нашей статье.

Об этих хитростях в нашей статье.

Чем варить тонкий металл. Способы сварки.

Рассмотрим способы сварки, подходящие для деталей из тонкого металла. Самые распространенные способы:

- Ручная дуговая (РДС)

- Неплавящимся электродом из вольфрама (РАД) в аргоне или смеси газов.

- Полуавтоматом в углекислом газе.

Ручная дуговая сварка (РДС)

Очень популярна из-за недорого оборудования и простоты применения. Варить тонкий металл ей сложнее чем другими двумя способами. Основной плюс при ее использовании, вам не нужен баллон с газом, а аппарат есть у многих. Для ручной дуговой (РД) — это не проблема

Аргонодуговая сварка (РАД, tig или wig).

Её применяют для изделий из тонкой нержавейки, алюминия а также сталей. Данный метод обеспечивается очень высокая степень защиты инертным газом. Газ, который применяют, аргон в чистом виде или смешанный с другими газами в различных соотношениях.

Для высококачественной сварки тонких изделий в аргоне лучше всего подойдет. Но цена газа с присадочной проволоки высока, а оборудование тяжелое и габаритное (газовый баллон). Подробнее об данном способе читайте здесь.

Но цена газа с присадочной проволоки высока, а оборудование тяжелое и габаритное (газовый баллон). Подробнее об данном способе читайте здесь.

Полуавтоматическая сварка(МП, МИГ, МАП)

Часто применяют в автосервисах, как раз для ремонта кузова автомобиля. Там толщины от 1,2 до 2 мм. Способ очень производительный и не сложный в применении. Для него так же, как и для предыдущего способа необходимо применять защитный газ. Чаще всего используют СО2.

Иногда для полуавтомата применяют порошковую проволоку. Тогда процесс идет без газа. Порошковая проволока дорогостоящая вещь которую найти бывает сложно. Ее нечасто применяют, поэтому на ней останавливаться подробно не будем. Подробнее об данном способе читайте здесь.

Оборудование.

Для всех из приведенных способов в настоящее время, сварочным аппаратом является инвертор. Электронное устройство с трансформатором и транзисторным блоком выпрямления. Иногда можно встретить выпрямители, но они уходят в прошлое, оставаясь лишь на крупных производствах.

Для ручной дуговой кроме аппарата, держака с комплектом кабелей ничего больше не требуется. Все это, как правило, идет вместе в одном комплекте с аппаратом.

Для выполнения полуавтоматического процесса необходим баллон с защитным газом и редуктор, комплект шлангов. В холодное время года, также необходим подогреватель газа.

Помимо сварочных кабелей, массы, также нежна сварочная горелка.

Для процесса в аргоне неплавящимся электродом требуется так же, как в случае с полуавтоматом газовый баллон, шланг, редуктор, оборудованный ротаметром для контроля количества подаваемого газа.

Также используется горелка, но она имеет совершенно другую конструкцию чем горелка полуавтомата. Горелка оснащается неплавящимся электродом. Его устанавливают в цангу фиксируя наконечником.

Выбор способа.

Предварительно познакомившись со способами, необходимо выбрать подходящий нам.

Выбираем сварку в аргоне когда:

- Требуется варить тонкую нержавейку.

- Требуется варить алюминий или его сплавы.

- Если требуется варить сталь при условии того, что шов должен быть эстетичен (элементы декора, мебель и т.д.).

Выбираем полуавтоматическую когда:

- Требуется варить протяженные швы.

- Когда опыта мало или совсем нет.

В остальных случаях применяем ручную дуговую.

Полярность.

Полярность при сварке деталей из тонкого железа играет очень важную роль. От этого во многом зависит будет ли прогорать металл или нет. Так какой же полярностью варить тонкий металл инвертором?

Прямая полярность — это полярность при которой подключения клемм к изделию и аппарату происходит так, что плюс подключается к изделию, а минус (масса) на электрод.

При использовании прямой полярности на поверхности температура достигает более высоких значений, чем если бы использовалась обратная полярность. Поэтому ее применение не желательно. При использовании обратной полярностьи – «+» аппарата подключается к держаку с электродом, масса к изделию.

Как варить инвертором тонкий металл. РДС- Ручная дуговая сварка.

Основная сложность у новичков бывает зажигание сварочной дуги. Если опыта и практики недостаточно, то прожега не избежать. Необходимо тренироваться, больше никак.

Полярность, применяемая при сварке тонкого металла инвертором – обратная. За счет этого детали будут меньше греться и прогорать.

В самом начале необходимо прокалить электроды по данным завода-изготовителя их пишут на пачке. Без прокалки процесс будет идти не стабильно и будут газовые поры в шве.

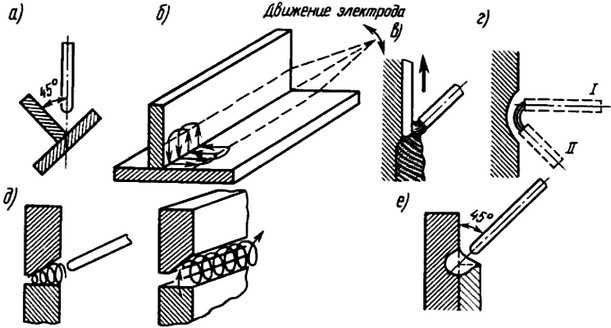

Первый способ, при котором используется отбортовка.

Тип соединения С1 по ГОСТу 5264.

На заготовках делается отбортовка. Высота ее от 1 до 4.5 мм. Загнуть ее можно как в тисках с помощью молотка, так и на специальных гибочных устройствах. Далее зачищаем кромки от любых загрязнений, а также от влаги. Будет просто шикарно если еще и обезжирить.

Для этого подойдет специальный обезжириваетесь, ацетон или растворители типа 646 и др. Все детали подготовили.

Все детали подготовили.

Теперь нужно настроить аппарат для тонкого металла.

Электроды берем диаметром от 1,6…2,0 до 2.5 мм. Электроды можно взять, с основным покрытием (к примеру УОНИ 13-55), или с рутиловым (МР-3, Esab ОК-46 и прочие).

Ток предварительно настраиваем на пробной заготовке. Необходимо выставить такое значение тока, чтобы металл не прожигался, а дуга устойчиво горела. Для изделий из тонкого железа значения сварочного тока 30 А – 48 А (в принципе можно до 60 А) при использовании электрода диаметром 2 мм.

Для каждого аппарата значение будет индивидуально. Именно поэтому рекомендуем предварительно настроить сварочный ток на пробной заготовке.

Теперь заготовки необходимо собрать на прихватки. Собираем детали без зазора и ставим прихватки по краям изделия. Для того чтобы уменьшить нагрев, электрод ведем углом вперед.

Начинаем варить на прихватке. Электрод ведем без колебательных движений, просто вперед. Важно как можно реже останавливаться.

Если необходимо прервать процесс, к примеру для смены электрода, то зажигать дугу и начинать варить необходимо на сварочном шве. Предварительно зачистив его от шлака и уже с него переходить на кромки. Иначе будет прожег.

Таким способом получается хороший сварочный шов с дополнительной жесткостью от отбортовки.

Рассмотрим еще один способ как правильно варить тонкий металл электродом.

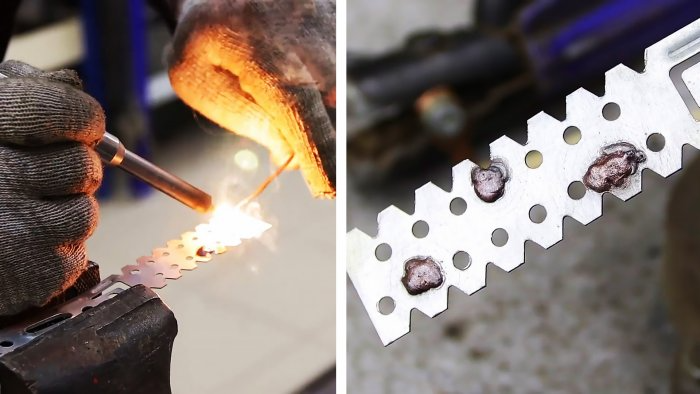

Если необходимо сваривать детали с толщиной стенки 1 мм без отбортовки, то нужно сделать теплоотвод.

Для теплоотвода подойдет кусок алюминия или еще лучше меди. На теплоотвод укладываем детали.

Теперь необходимо настроить ток. Значение те же 35-45 А. Полярность – обратная. Варим углом вперед. Устанавливаем прихватки отступив 5-10 мм от края. Если этого не сделать, железо на краю очень быстро нагреется и прогорит. Теплу просто некуда будет уходить. Электроды как у в предыдущем способе диаметром от 1.6 — 2.5 мм.

Все готово, можно начинать варить.

- Начинаем варить не от края, а на прихватке.

- Провариваем короткий участок 4-6 мм и обрываем дугу. Длину провариваемого участка оценивать по цвету металла. Как края стали красными – обрываем дугу.

- Повторно зажигаем дугу только после того, как металл остынет, и краснота спадет. Начинать необходимо на сваренном участке.

- Провариваем 4 – 6 мм и обрываем дугу. Так повторяем данный процесс до конца стыка. Процесс представляет собой как бы множество сварочных точек.

- После того как проварили шов, необходимо доварить небольшой участок, который оставили вначале.

Завершение процесса.

В данном случае очень важен теплоотвод, если опыта мало. Вертикальная сварка инвертором для начинающих или выполнение на весу дадутся не просто. В этом случае длинна сварочной «точки» будет очень короткая. Также во многом важен опыт.

При выполнении сварки тонкого металла важно удержание короткой дуги. Не более 1/2 диаметра электрода. Данным способом можно заварить тонкий металл автомобиля глушитель или кузовные детали.

Как варить полуавтоматом с углекислотой тонкий металл.

Для того чтобы сваривать полуавтоматом тонкий металл, подключаем оборудование. Каждый конкретный аппарат имеет свои собственные особенности в подключении. Схему подключения лучше всего взять из инструкции завода-изготовителя. Она идет вместе с аппаратом.

Порядок подключения аппарата:

- Проверяем целостность аппарата и сварочных кабелей.

- Подключаем горелку и газовое оборудование к аппарату.

- Открываем баллон и редуктор.

- Включаем подогреватель газа (если установлен).

- Устанавливаем сварочную проволоку в устройство подачи.

- Подключаем к сети аппарат.

- Включаем аппарат и нажав кнопку на горелке и держим пока проволока не выйдет из сопла.

- Подключаем массу к изделию.

Сварочная проволока.

Сварочную проволоку необходимо прокалить 1,5-2 часа при температуре от 150 до 280 °С. Коррозию необходимо удалить, иначе процесс будет идти не стабильно. Лучше всего удалять ржавчину раствором кислоты HCL-5%.

Лучше всего удалять ржавчину раствором кислоты HCL-5%.

Вот и все теперь можно приступать к настройке. Как же настроить полуавтомат для сварки тонкого металла? Для этого есть специальные таблицы. Они чаще всего идут совместно с полуавтоматом в комплекте. Если нет, то воспользуйтесь таблицами, приведенными ниже.

После настройки нужно проварить пробный сварочный шов на заготовке. Если процесс идет стабильно, разбрызгивание минимально и нет сильного треска, то все настроено верно. Можем приступать к сварке основной детали.

Полуавтоматическая сварка в углекислом газе прекрасно справляется с малыми толщинами. Если хотим варить тонкий металл без обрыва дуги, тогда нужно применять импульсный режим.

Сварочный процесс будет следующий:

- Выставляем зазор и устанавливаем прихватки отступив от края изделия 5-10 мм.

- Варить желательно на теплоотводе съемной подкладке, изготовленной из меди, алюминия или из нержавеющей стали;

- Предпочтительной вести процесс для изделий толщиной стенки от 0,8-1 мм в вертикальном положении на спуск т.

е. сверху перемещаться вниз. Это обеспечит минимальный нагрев металла.

е. сверху перемещаться вниз. Это обеспечит минимальный нагрев металла. - Не совершать колебательных движений горелкой.

Также, как в случае с ручной дуговой необходим теплоотвод в виде подкладки. Полуавтоматическая сварка в среде СО2 проста, именно поэтому ее часто применяют для сварки тонкого металла автомобилей. Ее часто называют кемпи сварка.

Кстати, название кемпинговая сварка пошло от предприятия производителя полуавтоматов Kemppi. По аналогии как угловую шлифовальную машину (УШМ) называют «Болгарка». Это связано с тем, что из Болгарии на территорию СССР стали поступать первые УШМ. Так и прижилось.

Ручная дуговая электродами (MMA)

57.95%

В среде аргона неплавящимся электродом (TIG)

11.36%

Полуавтоматическая сварка в СО2 или др. газах (MAG-MIG)

21.59%

Под слоем флюса

2.27%

Газовая

6.82%

Проголосовало: 88

Сварка тонкого металла в аргоне.

Сварка аргоном деталей из тонкой нержавейки очень часто происходит именно данным способом сварки. Инертный газ – аргон обеспечивает высокую степень защиты.

Инертный газ – аргон обеспечивает высокую степень защиты.

Для выполнения сварки также, как и в предыдущих методах производим подготовку оборудования:

- Проверить целостность электрических кабелей.

- Подключить газовое оборудование к сварочному аппарату.

- Подсоединить горелку и кабель массы к аппарату.

- Включить сварочный аппарат.

- Настроить режим.

- Произвести продувку газовой магистрали.

Настройка сварочного инвертора для сварки в аргоне.

Для настройки аппарата необходимо использовать параметры, рекомендованные заводом-изготовителе. Если таких рекомендаций нет, то воспользуйтесь таблицами с нашего сайта.

Для аргонодуговой сварки тонкого металла используется – прямая полярность.

После настройки параметров сварки переходим к самой технологии. Как и в предыдущий способах, сварочный ток настраиваем на отдельной заготовке. Взяв данные из таблиц за основу.

Также производится настройка расхода газа. Стоит учитывать если процесс будет производиться при ветре необходимо использовать сопло с большим диаметром, а также увеличить расход газа. Горелку при этом приближать как можно ближе к сварочной ванне.

Стоит учитывать если процесс будет производиться при ветре необходимо использовать сопло с большим диаметром, а также увеличить расход газа. Горелку при этом приближать как можно ближе к сварочной ванне.

Подготовка к сварке:

- Сварочная проволока должна быть зачищена от ржавчины и прокалена 1.5-2 часа при температуре от 150 до 280 °С.

- Кромки изделия должны быть зачищены на 20-30 мм от стыка до металлического блеска и обезжирены.

Устанавливаем прихватки.

Располагать их нужно отступив от края 5-10 мм с шагом между прихватками 200-250 мм.

Начинать варить необходимо на прихватке. Производится прогрев как кромки и присадки. Варить необходимо углом вперед с минимально возможной длинной дуги. Это обеспечить высокую защиту расплавленного металла.

Присадка подается область сварочной ванны. Не делать поперечных колебаний горелкой. После окончания процесса и обрыва дуги газ необходимо подавать 10-15 секунд.

В случае если предстоять сварка аргоном детали из тонкой нержавейки, то необходимо соблюдать дополнительные условия:

- Минимальная длинна дуги.

Для обеспечения высокого качества защиты.

Для обеспечения высокого качества защиты. - Не выполнять колебаний горелкой в поперечном направлении.

- Максимальная скорость выполнения.

- Минимальный сварочный ток.

Данные мероприятия уменьшат перегрев металла. И как следствие помогут избежать горячих трещин.

В данной статье мы познакомили Вас с основными способами сварки тонкого металла.

Бесспорно, в домашних условиях лидером является РДС — ручная дуговая сварка. Хотя, конечно, сварка неплавящимся электродом и полуавтоматическая (mag) подходят гораздо лучше. Успехов в практическом применении материала.

Если у Вас остались вопросы то Вы можете задать их в комментариях и наши эксперты ответят на них.

соединения встык и внахлест, технология процесса

Сварка тонких металлов при помощи электродов осложняется тем, что в процессе работы возникает опасность прожога листов. Это происходит из-за быстрого расплавления кромок материалов. При нарушении технологии шов получается некрасивым со множеством сквозных отверстий.

Содержание

- 1 Как варить тонкие металлы электродом

- 2 Как правильно выбрать инвертор

- 3 Какие электроды следует использовать

- 4 Как сварить тонкую заготовку с более толстой

- 5 Сварка внахлест

- 6 Стыковые соединения тонких металлов

- 7 Хитрости, используемые при сварке тонких металлов

- 8 Режимы сварки

- 9 Итоги

Как варить тонкие металлы электродом

Тонким принято считать лист с толщиной менее 2 мм. Есть три варианта, которые встречаются при сварке тонких металлов:

- Лист или тонкую заготовку необходимо соединить с более толстой деталью. Это самый простой вариант. Если есть возможность, следует выбирать именно его.

- Требуется сварить два тонких листа между собой внахлест. За счет наложения листов друг на друга процесс облегчается.

- Нужно соединить два листа встык. Самый сложный случай. Вероятность прожога без опыта работы очень высока.

Существует несколько хитростей, к которым прибегают сварщики при соединении тонких металлов.

Как правильно выбрать инвертор

При выборе аппарата нужно руководствоваться правилами:

- инвертор должен выдавать стабильный сварочный ток, не бояться перепадов в сети, которые часто случаются за городом;

- не рекомендуется использовать старые аппараты («переменники»): они потребляют больше энергии, а работать с ними сложнее. Современное сварочное оборудование на выходе дает постоянный ток;

- регулировка должна производиться плавно, точный подбор параметров облегчит процесс.

Инверторы часто имеют опцию «Форсирование дуги». При включении соответствующего тумблера сварка облегчается за счет автоматического повышения и понижения значения силы тока, что важно при работе на минимальных его значениях. В результате электрод будет меньше «залипать».

«Горячий старт» облегчает поджиг дуги: кратковременно повышается сила тока в момент касания электрода заготовки. После этого параметр автоматически возвращается к исходному значению.

Какие электроды следует использовать

На постоянном токе можно варить любыми электродами, важно подобрать диаметр. Рекомендуется использовать 2 мм, а если соединяются металлы разной толщины, то допускается сварка электродами 2,5-3 мм.

Выбор марки зависит от предпочтений сварщика. Большинство применяет электроды типа АНО-4, которые легче зажигаются, но часто используют и УОНИ 13/55 или аналогичные.

Примерная стоимость электродов УОНИ 13/55 на Яндекс.маркетТакже можно использовать сварочные материалы фирмы Кобелко. Это электроды Lb-52U, их диаметр отличается от российских стандартов – 2,6 и 3,2 мм. Они стоят значительно дороже отечественных, но за счет применения производителем качественной обмазки варить ими легче, чем аналогичными УОНИ.

Примерная стоимость электродов фирмы Кобелко на Яндекс. маркет

маркетЛучше выбирать электроды с графитовыми кончиками. Такая технология облегчает первоначальный поджиг дуги.

Как сварить тонкую заготовку с более толстой

Рекомендуется выполнить следующую последовательность действий:

- Зачистить заготовки от краски и ржавчины, это поможет быстро зажигать дугу.

- Надежно зафиксировать детали друг относительно друга. Зазор между ними должен быть минимальным.

- Зажигать дугу нужно на толстой заготовке.

- После образования сварочной ванны следует поочередно переводить электрод с толстой детали на более тонкую и обратно, долго держать дугу на листе не нужно.

- Сварку лучше производить с отрывом электрода: зажигание дуги, перевод на тонкую заготовку, отрыв, снова поджиг на толстой детали. Важно не давать деталям остыть, иначе образующийся шлак затвердеет и осложнит процесс.

- Угол наклона электрода должен быть направлен так, чтобы как можно меньше воздействовать на тонкую заготовку, а больше – на толстую.

Выбирается опытным путем и зависит от реальной толщины деталей.

Выбирается опытным путем и зависит от реальной толщины деталей.

Если сварка производится в горизонтальном положении, то отрывать электрод необязательно.

Сварка внахлест

Если нужно соединить два тонких листа, то рекомендуется (по возможности) накладывать один на другой. Такое соединение позволит избежать прожогов и добиться получения красивого шва.

Процесс выглядит так:

- Очистка деталей.

- Монтаж с минимальными зазорами – рекомендуется использовать струбцины или специальные зажимы.

- Поджиг дуги на одном из листов.

- Электрод следует вести вдоль кромок с минимальными поперечными колебаниями.

- Угол удержания электрода – 45 градусов или меньше.

В процессе можно производить продольные колебания, это снизит риск прожогов. Если сварка проводится в вертикальном положении, то рекомендуется метод «с отрывом» электрода.

Стыковые соединения тонких металлов

Самый сложный случай, потребует внимательности и аккуратности. Общие принципы:

- При нарезании заготовок следует обеспечить максимальную точность, иначе во время монтажа получатся зазоры.

- Предварительная обработка кромок от грязи и краски.

- Соединение листов при помощи струбцин или зажимов.

- Поджиг дуги на одном из листов.

- Сварка ведется поперечными движениями электрода на максимальной скорости.

Допускается работа «с отрывом» – как в вертикальном, так и в горизонтальном положении.

Хитрости, используемые при сварке тонких металлов

По возможности сварщики используют следующие приемы, облегчающие процесс:

- сварка на подкладке. Под кромки кладется толстый лист меди или алюминия. Температура плавления этих сплавов выше, чем стали. Во время работы подкладка помогает не допустить прожогов листов и отводит тепло от заготовок. Такой способ используется при сварке в нижнем положении;

- сварка сверху вниз. Метод, применяемый для получения вертикальных швов. Дуга зажигается в самой верхней точке конструкции, а шов варится быстрыми поперечными движениями – нужно добиться того, чтобы металл не стекал вниз: удерживать его электродом и не допускать залипаний. Такой способ требует навыка, а также подбора электродов – на пачке должна быть отметка о возможности сварки сверху вниз;

- сварка на длинной дуге.

После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

При сборке тонколистовых конструкций следует учитывать, что листы может покоробить во время или после сварки. Избежать этого можно, если при монтаже ставить больше прихваток или приварить дополнительные элементы, придающие плоскостям жесткость.

Оцинкованные детали и листы нужно обязательно очищать от защитного слоя в зоне сварки. Для этого кромки обрабатывают при помощи болгарки. Рекомендуется работать на улице, так как цинк, попавший в организм, может вызывать отравление.

Если не требуется герметичное соединение, то лучше собирать конструкцию на прихватках и не обваривать сплошным швом, в этом случае металл покоробит намного меньше.

Проверку швов на протечки (сваренные емкости) проводят с помощью керосина и мелового водного раствора. Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Густой состав наносят на внешнюю поверхность кромок, а керосином смачивается внутренняя сторона. В тех местах, в которых присутствуют дефекты, мел очень быстро потемнеет – появятся пятна.

Режимы сварки

При настройке аппарата следует руководствоваться практическими советами:

- настройку сварочного тока производить опытным путем, пробуя варить на ненужных обрезках. Универсальных значений нет, каждый сварщик устанавливает те параметры, которые ему привычнее;

- функция «Форсаж дуги» – включить. Если есть колесико регулировки, следует подобрать оптимальное его положение;

- сварка производится на обратной полярности: к разъему «+» подключается держатель электродов, а к «-» – кабель массы.

Приблизительные значения силы тока.

| Толщина заготовки, мм | Значение силы тока, А |

| 0,5 | 10-25 |

| 1 | 30-40 |

| 1,5 | 40-45 |

| 2 | 50-60 |

Держатель должен надежно фиксировать электрод, иначе во время работы зажигание дуги будет выполнить сложно.

Итоги

Сварка тонких металлов при помощи электродов возможна при соблюдении технологии и повышенной аккуратности. До начала работы рекомендуется потренироваться на обрезках металла, научиться подбирать сварочный ток под свою руку.

Производство: лазер с ЧПУ, гидроабразивная резка, плазма, сварка | Сварка тонких материалов с помощью сварочного аппарата | Практик-механик

Человек-кошка

Горячекатаный

- #1

Какой хороший совет по сварке тонких материалов с помощью сварочного аппарата? У меня есть удаленная работа на стороне, которая потребует сварки некоторых деталей из мягкой стали 11GA и 14GA.

Список оборудования: либо генератор на 10 кВт/автомат для сварки электродом, либо генератор для питания сварочного аппарата с подачей проволоки на 120 В.

Я понимаю, что палочная машина не идеальна, но мне не пришлось бы тянуть сварочный аппарат. Может быть, я мог бы взять достаточно маленький электрод и выключить машину, чтобы не прожечь?

Сварочный аппарат больше подходит для этой задачи, но он будет снаружи. Даже при использовании проволоки с флюсовым сердечником я беспокоюсь о хорошем сварном шве. Я также беспокоюсь о рабочем цикле машины. Это несложная работа, вероятно, необходимо намотать около 120 дюймов валика.

Что бы вы выбрали?

ДДуг

Алмаз

- #2

Вам не нужно “стрелять от бедра”

Предлагаю комплект 7014 на переменный ток. и немного жарко.

Попробуйте 1/8 дюйма и уменьшите диаметр только в случае необходимости.

Клайв603

Титан

- #3

Выпросите, купите, одолжите, возьмите напрокат или украдите современный инверторный сварочный аппарат достойного качества. Если у вас есть только коробка для жужжания, это будет очень неприятно, но, я думаю, выполнимо с небольшими короткими стежками.

Я сделал ставку на 1 мм, когда усилители были сильно урезаны. Циферблат опускается до 5 ампер на входе 110 В или 15 на 220. Он также зажжет и удержит дугу при 15.

Не могу вспомнить, когда я в последний раз выкапывал MIG, бутылка вернулась много лет назад, так как это того не стоило, поскольку в очень редких случаях MIG был единственным способом сделать то, что я делаю.

Еще одно преимущество инверторов, когда речь идет о транспортировке, — это размер. Крошечные звери. Мой ненамного больше настольной версии Machinery’s Handbook, напечатанной крупным шрифтом.

Клайв

медсар

Чугун

- #4

Мягкая сталь 11G SMAW/MMA не должна вызывать проблем. 14 г немного сложнее с жужжанием, но все же вполне выполнимо. Я бы поддержал предложение Клайва приобрести современный инвертор. Если вас беспокоит 14g, новые инверторы позволяют выполнять импульсную дуговую сварку.

Роб Ф.

Алмаз

-

- #5

Используйте небольшой стержень 6013, наименьший размер может быть 3/32 или 5/64. Классический стержень из листового металла.

Вид зависит от толщины, к которой вы привариваете кронштейны.

LKeithR

Нержавеющая сталь

- #6

медсар сказал:

… SMAW/MMA из низкоуглеродистой стали 11G не представляет проблем. 14 г немного сложнее с жужжанием, но все же вполне выполнимо…

Нажмите, чтобы развернуть…

Роб Ф. сказал:

Используйте небольшой стержень 6013, наименьший размер может быть 3/32 или 5/64. Классический стержень из листового металла.

Вид зависит от толщины, к которой вы привариваете кронштейны.Нажмите, чтобы развернуть…

Этот.

Вы должны быть в состоянии сваривать 14 GA или больше в течение всего дня с 3/32 6013 или 7014. Поскольку материал становится легче

, вам нужно двигаться немного быстрее. Научитесь правильно сваривать, и вам редко понадобится импульсный вариант на

Научитесь правильно сваривать, и вам редко понадобится импульсный вариант на

сварщик….

кентон

Горячекатаный

- #7

Если вы работаете на постоянном токе, переключение проводов таким образом, чтобы электрод был отрицательным, а земля положительным, может помочь на более тонких материалах.

ДДуг

Алмаз

- #8

кентон сказал:

Если вы работаете на постоянном токе, переключение выводов таким образом, чтобы электрод был отрицательным, а заземление положительным, может помочь на более тонких материалах.

Нажмите, чтобы развернуть…

Или запустить переменный ток и получают меньше тепла, чем при обратной полярности, и не имеют проблем с дуговым разрядом…..

атомарк

Алмаз

- #9

. в жале и использовать бронзовый стержень в качестве наполнителя. Люди с духовыми трубками делают это целыми днями, висят на ногтях на ногах в воздуховоде в стратосфере на духовой трубке только 20-го калибра. Угольный стержень раскаляется докрасна и плавит бронзовый стержень… так же, как вы свариваете кислородно-ацетиленовым стержнем… почти.

. в жале и использовать бронзовый стержень в качестве наполнителя. Люди с духовыми трубками делают это целыми днями, висят на ногтях на ногах в воздуховоде в стратосфере на духовой трубке только 20-го калибра. Угольный стержень раскаляется докрасна и плавит бронзовый стержень… так же, как вы свариваете кислородно-ацетиленовым стержнем… почти.Вот пост со сварочного форума.. не мой, но проливает свет на процесс.

“Вы прекрасно это описали. Используйте 1/4” стержни, прямую полярность, малый ток и используйте стержни для выдалбливания вместо вольфрама и аргона. Я использовал 100% аргон и вольфрам. до того, как я узнал об этом. Я сварил трубу и сталь более 20 лет, когда попробовал это, и я был очень скептичен. Звучит безумно, но работает отлично. Из любопытства попробуйте.

Этот процесс называется угольной дуговой сваркой CAW, в основном устаревшим процессом. Вы заявили, что это было для работы без кода. Худшее, с чем вы можете столкнуться, — это углеродное загрязнение». 0007

0007

Потратив всю эту полосу пропускания, я закончу с этой мыслью… тонкий электрод на палочке все еще лучший вариант.

Стюарт

джонок

Чугун

- #10

Или возьмите свой инвертор с ножной педалью и высокочастотным пуском и сделайте действительно точную сварку электродом с помощью вышеупомянутого 3/32 6013. Он отлично работает.

Скоттл

Алмаз

- #11

Это наименьший диаметр. электроды.

Сварочный стержень диаметром 1/16 дюйма 3 фунта

Несколько лет назад я купил у них приспособление для сварки швов, и с электродами 1/16 оно хорошо работает на тонком листе. Сварочный аппарат имеет соленоид, который пульсирует на стержне, а также диод, который можно использовать для преобразования выхода гудка в постоянный ток. Очень гладкие швы.

Еще одна вещь, которая может помочь, это если вы можете временно подкрепить сварной шов медью. Это предотвращает прогорание. В крайнем случае я использовал плоскую медную водопроводную трубу.

cg285

Нержавеющая сталь

- #12

Человек-кот сказал:

Что бы вы выбрали?

Нажмите, чтобы развернуть…

сегодня в полевых условиях я бы использовал флюсовый сердечник на 120 В, поэтому я взял его, потому что он портативный. В свое время я бы использовал надгробную плиту Линкольна, поскольку это было то, что у меня было тогда, и никогда не думал об этом. В то время местный кузовной цех использовал кондиционер на панелях кузова. (я бы использовал о/а…)

фмустанг1981

Пластик

- №13

Спасибо, что поделились этими советами, ребята. У меня было очень похожее оборудование, включая сварочный аппарат и генератор на 10 кВт. Я новичок в этой области, так как я только недавно начал работать на заводе. Я еще только набираюсь опыта и такие темы очень помогают мне влиться в работу сварщика. Каждый день я узнаю что-то новое. Что бы вы еще посоветовали мне сделать, чтобы я как можно быстрее прогрессировал, чтобы быть похожим на ребят с этой страницы, так как это моя цель на несколько лет. Это было не так просто даже после прочтения этой темы, но в итоге я справился с этой задачей. Еще раз спасибо, ребята!

атомарк

Алмаз

- №14

Первый пост со ссылкой в середине сообщения…yowzer! Может это мясные консервы.

Стюарт

Гарвуд

Алмаз

- №15

Я приварил тонкую выхлопную трубу с флюсовым сердечником 110 В и 3/32 7014 на переменном токе. Оба работали отлично.

Фил в Монтане

Нержавеющая сталь

- №16

Если вы можете подкрепить сварной шов медным стержнем и проложить 6011,12,13 как можно ниже…Фил

Стростковый

Нержавеющая сталь

- # 17

копатель Дуг сказал:

Или запустите переменный ток. меньше тепла, чем при обратной полярности, и нет проблем с дуновением дуги…..

Нажмите, чтобы развернуть…

Для данной силы тока, конечно.

Но если у вас есть машина, которая выдает чистый постоянный ток, вы можете работать с гораздо меньшей силой тока и по-прежнему иметь стабильную дугу.

Стержень вставляется в цангу сварочного аппарата TIG и работает довольно плавно. На случай, если кто-то увлекался подобными вещами.

ДДуг

Алмаз

- # 18

Стростковый сказал:

Для данной силы тока, конечно.

Но если у вас есть машина, которая выдает чистый постоянный ток, вы можете работать с гораздо меньшей силой тока и по-прежнему иметь стабильную дугу.

Стержень вставляется в цангу сварочного аппарата TIG и работает довольно плавно. На случай, если кто-то увлекался подобными вещами.

Нажмите, чтобы развернуть…

… и все же… по какой-то странной причине лучше (по крайней мере, для меня) делать по-моему.

И да, у меня есть несколько машин переменного/постоянного тока.

пластиковые мечты

Алмаз

- # 19

Стростковый сказал:

Для данной силы тока, конечно.

Но если у вас есть машина, которая выдает чистый постоянный ток, вы можете работать с гораздо меньшей силой тока и по-прежнему иметь стабильную дугу.

Стержень вставляется в цангу сварочного аппарата TIG и работает довольно плавно. На случай, если кто-то увлекался подобными вещами.

Нажмите, чтобы развернуть…

Хм, надо будет попробовать, лол… прямая или обратная полярность? Или вы используете переменный ток?

Стростковый

Нержавеющая сталь

- #20

plastikdreams сказал:

Хм, надо попробовать, лол…прямая или обратная полярность? Или вы используете переменный ток?

Нажмите, чтобы развернуть.

..

Независимо от того, что вы обычно используете для стержня, прямоугольная волна переменного тока намного лучше, чем синусоида 60 Гц. Высокочастотный запуск и управление ножной педалью также очень приятны.

91110 Обзор инвертора на 80 А и выбор стержня

23-01-2012 #1

Некоторое время назад я приобрел инверторный сварочный аппарат на 80 ампер, и должен сказать, что мне очень нравится этот маленький сварочный аппарат.Единственное, что не так уж здорово, это то, что он придирчив к тому, какими удилищами он любит управлять. Однако с правильными стержнями он очень хорошо сваривается, особенно с учетом стоимости.

Конечно, ограничением этого аппарата является сила тока 80 ампер, и людям с ограниченным бюджетом в качестве лучшей альтернативы часто предлагается Lincoln 225 (или аналогичный), когда возникают вопросы об этом сварочном аппарате. И я согласен по большей части. У меня есть AC225, и это гораздо более мощная машина. Мне он достался от деда (он получил его в 1973, я думаю), и он, вероятно, переживет инвертор Harbour Freight. Итак, я не собираюсь говорить, что HF — лучший сварочный аппарат всех времен.

Тем не менее, этот маленький сварочный тостер найдется со мной. Мне нравится делать небольшие проекты для друзей и соседей. Хорошо получается, сваркой занимаюсь, ужином кормят, или продуктами с огорода дают, или что-то в этом роде. Поэтому я собрал портативный комплект для легкой сварки/сборки.

Все помещается в два ящика для инструментов среднего размера, за исключением моего шлема и удлинителя, который представляет собой шнур 50 10 ga. В дополнение к сварочному аппарату у меня есть шлифовальная машина 4,5 с различными дисками, зажимами и зажимами для тисков, отбойным молотком, дрелью, угольником, 5 фунтов каждого из 3/32 6011 и 7018AC, небольшое количество 5/64 6013 и какие-то мелочи, которые я сейчас не вспомню. Это на самом деле довольно способная установка. Большая часть того, что я делаю, это либо ремонт перил, либо заборов из кованого железа, либо мелких деталей, сделанных из уголка или трубы толщиной 1/8 (или меньше), так что маленький сварщик справится с этим без проблем, а резка с помощью шлифовальной машины и зип-дисков обычно легче, чем таскать за собой пилу, хотя иногда ее и бросают.

Итак, он привередлив в выборе удочек. Он имеет напряжение холостого хода около 55 В, что находится на низком уровне, так что, вероятно, он отвечает за придирчивость. Вот удочки, которые я пробовал, и результаты.

Что не сработало:

-3/32 Хобарт 6011 : По-видимому, у Хобарта есть несколько версий 6011. Этот материал имеет белый флюс и поставляется в 10-фунтовом пластиковом контейнере из магазина фермы и ранчо. Это было паршиво. Зажечь дугу было сложно, и она не могла поддерживать дугу, не удерживая очень близкую дугу.

-3/32 KT Industries 6011: Лучше, чем Hobart, но все же иногда хотелось залипнуть.

-3/32 KT Industries 7018AC : Стрелял хорошо, но иногда плохо удерживал дугу.

-3/32 Lincoln Excalibur 7018 : Трудно ударить, но когда он шел, он работал очень хорошо, и большую часть времени шлак отслаивался сам по себе. Запустил на 80 ампер.

Что сработало:

-3/32 Forney 6013: Этот материал старый. от 30 до 35 лет. Я унаследовал около 70 фунтов от дедушки. Я не очень большой поклонник 6013, но он работал нормально при 80 амперах.

-5/64 Hobart 6013 : Легко заводится, работает хорошо.Отлично подходит для тонких трубок, но на самом деле не более того с очень низким проникновением.

Мои любимые:

-3/32 Lincoln 7018AC. Стабилизаторы дуги, благодаря которым он хорошо работает от сети переменного тока, также облегчают его зажигание и хорошо работают при токе 80 ампер. У меня никогда не получалось отслаивать шлак, но пару легких постукиваний и он чисто отваливается. Этот материал также перезаряжается намного легче, чем другие 7018, которые я использовал. Мой абсолютный фаворит до сих пор.

-3/32 Lincoln Fleetweld 180 (6011) : Это специально сделано для сварщиков с низким открытым контуром. Легко заводится и хорошо работает при токе 60-75 ампер.Подводя итог, теперь, когда я нашел хорошо работающие электроды, я очень доволен этим маленьким сварочным аппаратом и определенно рекомендую его как недорогой и легкий аппарат. Он действительно хорошо сваривается и идеально подходит для многих вещей. Однако, если размер, вес и напряжение питания 220 В не являются проблемой, то, на мой взгляд, лучшим выбором будет жужжащая коробка, такая как Lincoln 225.

е. сверху перемещаться вниз. Это обеспечит минимальный нагрев металла.

е. сверху перемещаться вниз. Это обеспечит минимальный нагрев металла. Для обеспечения высокого качества защиты.

Для обеспечения высокого качества защиты.

Выбирается опытным путем и зависит от реальной толщины деталей.

Выбирается опытным путем и зависит от реальной толщины деталей.

После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

После появления сварочной ванны электрод отодвигается от кромок на максимальное расстояние, при котором дуга не обрывается. Силу тока нужно увеличить. Способ позволяет снизить риск появления прожогов, но удерживать длинную дугу сложно, потребуется тренировка.

..

.. Единственное, что не так уж здорово, это то, что он придирчив к тому, какими удилищами он любит управлять. Однако с правильными стержнями он очень хорошо сваривается, особенно с учетом стоимости.

Единственное, что не так уж здорово, это то, что он придирчив к тому, какими удилищами он любит управлять. Однако с правильными стержнями он очень хорошо сваривается, особенно с учетом стоимости. Все помещается в два ящика для инструментов среднего размера, за исключением моего шлема и удлинителя, который представляет собой шнур 50 10 ga. В дополнение к сварочному аппарату у меня есть шлифовальная машина 4,5 с различными дисками, зажимами и зажимами для тисков, отбойным молотком, дрелью, угольником, 5 фунтов каждого из 3/32 6011 и 7018AC, небольшое количество 5/64 6013 и какие-то мелочи, которые я сейчас не вспомню. Это на самом деле довольно способная установка. Большая часть того, что я делаю, это либо ремонт перил, либо заборов из кованого железа, либо мелких деталей, сделанных из уголка или трубы толщиной 1/8 (или меньше), так что маленький сварщик справится с этим без проблем, а резка с помощью шлифовальной машины и зип-дисков обычно легче, чем таскать за собой пилу, хотя иногда ее и бросают.

Все помещается в два ящика для инструментов среднего размера, за исключением моего шлема и удлинителя, который представляет собой шнур 50 10 ga. В дополнение к сварочному аппарату у меня есть шлифовальная машина 4,5 с различными дисками, зажимами и зажимами для тисков, отбойным молотком, дрелью, угольником, 5 фунтов каждого из 3/32 6011 и 7018AC, небольшое количество 5/64 6013 и какие-то мелочи, которые я сейчас не вспомню. Это на самом деле довольно способная установка. Большая часть того, что я делаю, это либо ремонт перил, либо заборов из кованого железа, либо мелких деталей, сделанных из уголка или трубы толщиной 1/8 (или меньше), так что маленький сварщик справится с этим без проблем, а резка с помощью шлифовальной машины и зип-дисков обычно легче, чем таскать за собой пилу, хотя иногда ее и бросают.

Отлично подходит для тонких трубок, но на самом деле не более того с очень низким проникновением.

Отлично подходит для тонких трубок, но на самом деле не более того с очень низким проникновением.