Как сваривать трубы электросваркой: Как варить трубы электросваркой правильно – пошаговое руководство

alexxlab | 11.06.1990 | 0 | Разное

Как варить трубы электросваркой правильно – пошаговое руководство

Содержание:

Подбор электродов

Разновидности сварных швов и соединений труб

Предварительные работы с деталями

Процесс сварки

Тонкости электросварки

Собираем соединения

Работа с поворотными и неповоротными стыками

Проверка надежности соединений

Правила техники безопасности при работе со сварочным аппаратом

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды.

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: “Разновидности электродов для сварки труб – выбираем подходящие”.

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: “Какая сварка водопроводных труб лучше – виды и особенности сварки”).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца.

Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

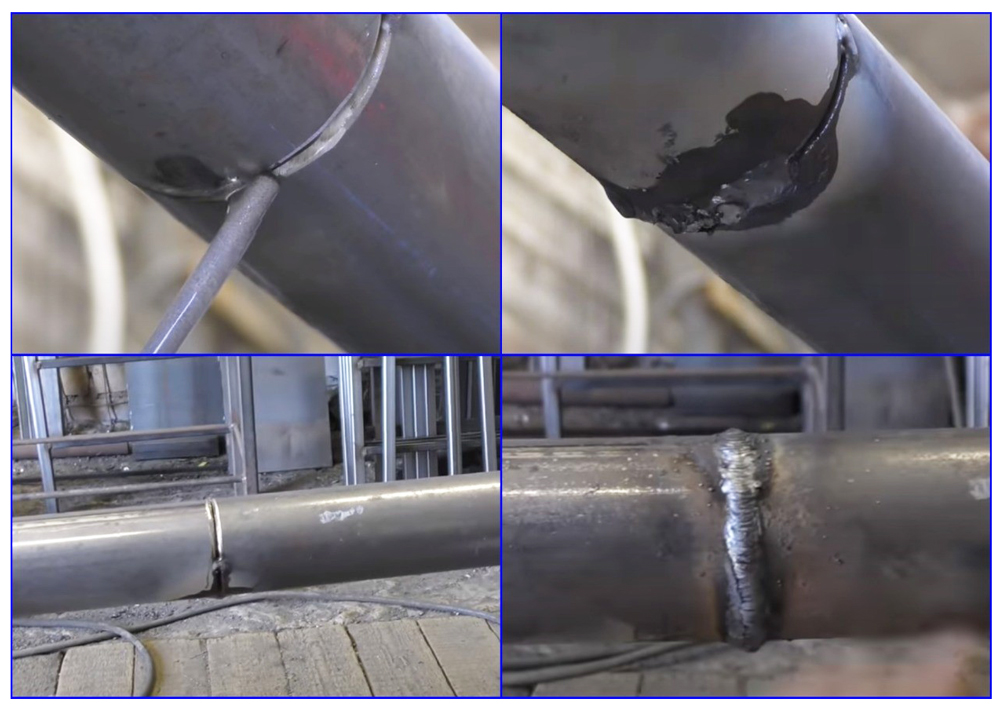

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев.![]() Их количество будет зависеть от толщины стенок трубы.

Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: “Как правильно варить трубы электросваркой – теория и практика от мастера”.

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов. Вся информация должна быть указана в инструкции к электродам.

- Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: “Как выполняется сварка неповоротных стыков труб – пошаговое руководство”).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

квадратных, круглых, как правильно красить после

Для освоения электродуговой сварки требуются специальные знания и навыки. Одна из частей этого знания — сварка труб электросваркой.

Качество сварного шва складывается из многих факторов. Поверхность должна быть ровной, правильно выбраны электроды, настроен сварочный аппарат, и опыт сварщика соответствует задаче.

Если у вас возникла потребность научиться варить металл электродуговой сваркой,

Сначала выберите сварочный аппарат для этого. Именно аппарат определит, как вы будете учиться, и как быстро вы сможете этим заниматься.

Новичкам обычно рекомендуют трансформаторный вариант с выпрямителем, что бы варит постоянным током. Инвертор, дескать, для продвинутых.

Профессионалы, обычно, умеют работать и с инвертором, и с трансформаторным аппаратом. Хотя все утверждают, что проще и приятнее работать именно со сварочным трансформатором.

Сначала надо научиться варить трубы с толстыми стенками, как например при сварке пластиковых труб, переходя постепенно к более тонкостенным. Есть масса знаний, которые проще посмотреть в видеороликах, чем описывать словами.

Сварочный аппарат

Сварочный аппарат для домаКогда наконец приходит пора приобрести сварочный аппарат, выясняется, что их много и непонятны критерии выбора.

Имеются в продаже даже газосварочные агрегаты, но для дачи и коттеджа больше всего подойдёт электросварочный агрегат.

Они выпускаются двух видов.

- Самые старинные аппараты с понижающим трансформатором, в котором регулируется магнитный зазор для настройки сварочного тока. Есть варианты с множеством отводов на вторичной стороне трансформатора (или на первичной), есть варианты с добавочными дросселями и реостатами.

- Более современные аппараты называются инверторами. Они тоже имеют трансформатор, однако он работает не с частотой сети (50 Гц), а на повышенной частоте, благодаря чему трансформатор имеет значительно меньший вес и габариты. Благодаря повышенной частоте можно плавно регулировать режимы сварки. Однако такие агрегаты менее надёжны в эксплуатации и требуют большей квалификации сварщика, что бы не вывести агрегат из строя неправильной настройкой.

Обратите внимание, аппараты выпускаются для работы в сети 220 В, 380 В и универсальные. Аппараты на 380 В лучше адаптированы для равномерной нагрузки сети.

Совет. В сельских условиях, где сеть, как правило, просажена и имеет перекос, инверторы предпочтительней.

Варим сами

Процесс сварки стыков трубопроводов по окружности требует некоторых специфических знаний.

Как правило, сваривают швы на трубах от десятков миллиметров, и аж до 1440 мм диаметром, где толщина стенки может доходить до 16 мм и более. При толщине стенки труб до 8-12 мм для низкоуглеродистых и низколегированных сталей можно выполнять сварку однослойно.

Но многослойные швы дают высокие механические свойства, поскольку положительное влияние термического цикла второго шва на металл предыдущего шва увеличивает прочность соединения.

Из-за этого сварка труб в основном делают в два прохода и даже больше. Число слоев увеличивается от толщины стенок.

Для громоздких больших конструкций сварка приходится делать на весу, не вращая трубу. Для этого требуется квалификация сварщика.

Процесс идёт таким образом:

- Сварку шва ведут в два приёма. Каждое полукольцо сваривают сверху вниз или снизу вверх.

- Первый вариант (сверху вниз) используют с электродами диаметром 4 мм, которые дают мало шлака, с органическим напылением.

Дуга короткая, на конце электрода образуется козырёк, с опиранием на него ведётся электрод с небольшим поперечным колебанием.

Дуга короткая, на конце электрода образуется козырёк, с опиранием на него ведётся электрод с небольшим поперечным колебанием. - При сварке по второму варианту (снизу вверх) скорость надо резко снизить и электродом делать поперечные колебания размером 3-5 мм.

При сварке металлических труб они свариваются между собой торцами, а в местах установки вентилей, задвижек, кранов — привариваются фланцы.

Процесс сварки труб включает следующие технологические операции:

- подготовка труб и торцов для сборки;

- раскладка труб на сварочном стенде;

- центровка и стяжка сопрягаемых труб до получения положенного зазора между торцами или фланцем;

- скрепление собранного стыка прихватами, что бы детали не расходились;

- собственно, сварка труб описанными выше способами.

Неповоротные стыки сваривают в несколько слоёв.

- начальный слой называют корневым,

- следующие слои — заполняющие,

- последний слой — облицовочный.

Трубы малого диаметра (до 500 мм) обычно сваривают непрерывным швом.

Трубы большого диаметра — прерывистым.

Качество соединения зависит от режимов ведения сварки.

Влияют:

- характер тока,

- его полярность,

- длина дуги,

- скоростью ведения сварки,

- размах колебаний электрода,

- диаметр электрода и составом напыления,

- температура материала труб на момент начала сварки.

Например, обратная полярность и малая сила тока приводит к лучшей плавке металла и большой глубине шва, увеличение же силы тока позволяет повысить скорость сварки.

Для больших диаметров труб чаще применяются сварочные автоматы и полуавтоматы, потому что ручная сварка в данном случае, в отличии от сварки полипропиленовых труб, весьма трудоёмка. Сварочная головка на самоходной тележке едет по шву и равномерно сваривает по окружности.

Как сваривать квадратные трубы

Сварка квадратных труб требует жёсткого закрепления свариваемых концов, что бы от нагрева не повело соединяемые детали. Желательно нагревать равномерно, не по кругу.

Желательно нагревать равномерно, не по кругу.

Сначала с одной стороны детали, потом с обратной стороны, потом средние точки шва, потом остальной, но опять вперемежку. Освобождать детали от крепления следует только после окончательного остывания.

Процесс сваркиПорядок покраски металлических труб

После сварки необходимо защитить поверхность труб от коррозии путём покраски.

Как правильно красить трубы, читайте ниже.

- Поверхность тщательно зачищается, удаляется ржавчина и слой старой краски. На ручные электроинструменты надевают диски с наждачкой или металлической щёткой. Работайте в защитных очках.

- Химическим способом удалите ржавчину. Есть специальные средства на основе ортофосфорной кислоты.

- Обработайте поверхность грунтовкой по металлу.

- Поверхность окрашивается красками, которые совместимы с ранее примененной грунтовкой. Не следует стремиться к более толстому слою краски, потому что краска, наложенная толстым слоем, легко отслаивается.

Как сваривать трубы электросваркой – особенности электросварки труб

Опубликовано:

Сегодня для соединения металлических труб чаще всего применяется электрическая сварка. Однако как сваривать электросваркой, ведь не все могут это делать, хотя запросто варят уголки, швеллера и тому подобное? В этой статье этот процесс будет описан по возможности максимально подробно и понятно.

Способ для соединения, который производится электросваркой и электродами, самый обычный. Последние расплавляются вследствие влияния электрического тока и заполняют собой швы между трубами, преобразуясь в жидкий металл. Образуемое соединение получается достаточно прочным и не деформируется из-за каких-либо нагрузок.

Содержание

- Выбор электродов

- Как определить нужный диаметр электрода?

- Делаем правильный шов

- Видео

Выбор электродов

Сварочные электроды

Вначале немного информации о свойствах электродах. Электрод – это тонкий металлический стержень с нанесенным на него покрытием для сварки. Электроды бывают разной толщины, всё зависит от вида и толщины материала. Покрытие на электроде участвует в металлургической обработке места соединения и защите его от воздействия атмосферы, при этом обеспечивается более устойчивое горение дуги.

Электрод – это тонкий металлический стержень с нанесенным на него покрытием для сварки. Электроды бывают разной толщины, всё зависит от вида и толщины материала. Покрытие на электроде участвует в металлургической обработке места соединения и защите его от воздействия атмосферы, при этом обеспечивается более устойчивое горение дуги.

Прежде чем приобретать электроды на рынке или в магазине, поинтересуйтесь у профессионалов или у соседей, которые варят дома, электроды каких именно производителей лучше всего приобретать. Поинтересуетесь также у них, как избежать приобретения подделок, иначе вы не сможете толком соединить шов из-за некачественных электродов, думая, что это – следствие малого опыта или плохого сварочного аппарата. Можно сказать однозначно – хороший электрод дешевым не будет.

Удаляем шлак

Во время проведения таких работ сверху всплывает шлак, создающий защитную пленку, которая мешает поглощать металлу азот и кислород. Эти компоненты отрицательно влияют на шов в металле, в том месте, где он расплавлен, вследствие чего он не приобретает необходимую прочность и становится хрупким.

Что делают опытные работники в таком случае? После того как металл затвердеет, шлак остывает и становится достаточно легким и хрупким. Он удаляется с помощью нанесения небольших, но точных ударов по нему молотком или электродом. Если же проигнорировать это и оставить шлак внутри шва – это может привести к печальным последствиям – к образованию свища или слабого места соединения, которое может дать течь. Труба варится не так, как другие металлические формы. Важно получить более плотный шов, чтобы он был не только прочным, но и максимально герметичным. Для этого есть специальные приёмы – делается шов в виде восьмерки или подковы, при этом шлак постепенно вытесняется с каждым новым швом. Когда шлак снимется, шов получится не только прочным, но и красивым – в виде чешуек.

Сварка электродами

Важно применять качественные электроды, чтобы шов был прочным. Только качественный электрод обеспечит хорошую дугу и не будет залипать.

Как определить нужный диаметр электрода?

Подбор диаметра электрода

Всё зависит от толщины стыка, где будет производиться сварка. Для труб небольшого размера можно применять электроды с диаметром три миллиметра. Они подходят для металла от 2 до5 мм. Соединение электрической сваркой металлических труб с большей толщиной (от 2 до 10 мм) уже будет требовать использования электродов соответственно большего диаметра.

Для труб небольшого размера можно применять электроды с диаметром три миллиметра. Они подходят для металла от 2 до5 мм. Соединение электрической сваркой металлических труб с большей толщиной (от 2 до 10 мм) уже будет требовать использования электродов соответственно большего диаметра.

Для устройства многослойных швов, как правило, в первую очередь используются электроды с диаметром в четыре миллиметра, чтобы создать большую глубину соединения шва.

Делаем правильный шов

Как сделать правильный шов

Электродуговая сварка применяется для создания определенных видов соединений. Вот некоторые из них: стыкуя их между собой, располагая изделия друг напротив друга; перпендикулярное расположение труб; угловая; внахлест. Виды швов, которые получаются в результате такого соединения, следующие: вертикальные, горизонтальные, нижние и потолочные. Наиболее привычным и наиболее распространенным является нижний шов. В нем сварка электродами производится сверху. Самый же тяжелый шов – потолочный. Его крайне неудобно соединять, так как расплавленный металл стекает вниз, да и расположение самой трубы где-то под потолком и на высоте доставляет немало хлопот. Ещё один недостаток – плохая видимость шва, из-за чего приходится выполнять работы с помощью зеркальца, что, согласитесь, далеко не каждому под силу. Иногда просто невозможно достать электродом, из-за чего в некоторых ситуациях приходится его слегка выгнуть, чтобы хорошо соединить. Справиться с таким швом непрофессионалу, как правило, не под силу. Если есть возможность, лучше варить трубу тогда, когда можно её вращать. Ввиду вышеописанных сложностей, прежде чем браться за такую работу, можно потренироваться на чем-то другом.

Самый же тяжелый шов – потолочный. Его крайне неудобно соединять, так как расплавленный металл стекает вниз, да и расположение самой трубы где-то под потолком и на высоте доставляет немало хлопот. Ещё один недостаток – плохая видимость шва, из-за чего приходится выполнять работы с помощью зеркальца, что, согласитесь, далеко не каждому под силу. Иногда просто невозможно достать электродом, из-за чего в некоторых ситуациях приходится его слегка выгнуть, чтобы хорошо соединить. Справиться с таким швом непрофессионалу, как правило, не под силу. Если есть возможность, лучше варить трубу тогда, когда можно её вращать. Ввиду вышеописанных сложностей, прежде чем браться за такую работу, можно потренироваться на чем-то другом.

Применение этих советов поможет новичкам в данном вопросе более качественно выполнить их работу, благодаря чему так соединённые изделия прослужат долгие годы.

Видео

Для примера предлагаем посмотреть видеоролик по электродуговой сварке труб:

youtube.com/embed/hfPiOirjN2g” frameborder=”0″>

Помогла ли вам статья?

Как лучше сварить трубу?

Дуговая сварка защитным металлом (SMAW), также известная как электродуговая сварка, обычно является процессом сварки труб по умолчанию. Простой поиск в Интернете по теме «сварка труб» дает бесчисленное количество изображений сварщиков, использующих этот процесс, а также множество учебных пособий о том, как правильно сваривать трубы с помощью сварки электродом. Однако, несмотря на его широкое применение, SMAW, вероятно, не лучший способ сварки труб. Это просто процесс сварки, который использовался для сварки труб дольше всего.

После разработки SMAW появились и получили широкое распространение несколько других процессов дуговой сварки. Процессы дуговой сварки с подачей проволоки, такие как дуговая сварка металлическим электродом в газе (GMAW) и дуговая сварка с сердечником под флюсом (FCAW), значительно проще в выполнении, чем традиционная сварка электродом. Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) требует большого мастерства в использовании, но обеспечивает более чистые, точные и надежные сварные швы, которые служат дольше и лучше противостоят коррозии и высокому давлению, чем сварка, выполненная с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит от.

Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) требует большого мастерства в использовании, но обеспечивает более чистые, точные и надежные сварные швы, которые служат дольше и лучше противостоят коррозии и высокому давлению, чем сварка, выполненная с использованием других процессов. Делает ли это GTAW лучшим способом сварки труб? Это зависит от.

Какой метод сварки предлагает наилучший метод сварки труб, зависит от того, какие качества процесса сварки считаются наиболее важными для данного проекта. Например, если скорость важнее всего, руководитель проекта может счесть FCAW лучшим вариантом. Принципы, применяемые в FCAW, в основном такие же, как и в SMAW, но в FCAW флюс обеспечивается сердечником проволочного электрода. Благодаря использованию проволочного электрода с непрерывной подачей, процесс выполняется быстро, а благодаря флюсу он также прост в использовании и прощает далеко не идеальные условия окружающей среды. Однако сварные швы, которые он производит, не идеальны. Для более качественного сварного шва необходимо выбрать процесс сварки с использованием газовой защиты.

Однако сварные швы, которые он производит, не идеальны. Для более качественного сварного шва необходимо выбрать процесс сварки с использованием газовой защиты.

Дуговая сварка GMAW и GTAW использует инертный газ для защиты сварного шва в процессе сварки. Использование этого газа обеспечивает более стабильный, предсказуемый и надежный сварной шов, чем процессы с использованием флюса. Хотя использование защитного газа означает, что этот процесс не идеален для полевых работ — газ может легко сдуться ветром, — качество сварных швов, выполненных с использованием этих процессов, привело к тому, что в некоторых проектах используются специальные барьеры или даже возводятся целые конструкции, позволяющие использование сварочных процессов в среде защитных газов. Хотя GMAW превосходит GTAW по скорости, процесс GTAW имеет ряд важных преимуществ, о которых мы поговорим ниже.

Сварка в среде защитного газа обеспечивает наиболее стабильные, чистые и надежные сварные швы Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) отличается от других процессов сварки в среде защитного газа тем, что в ней используется неплавящийся вольфрамовый электрод. Наконечник вольфрамового электрода, используемого при сварке GTAW, также должен быть тщательно отшлифован до правильной формы, которая зависит от типа свариваемого металла. Защитный газ обтекает вольфрам, и когда зажигается дуга, электрод образует очень маленькую расплавленную лужицу, которая остается чистой и может быть направлена с невероятной точностью.

Наконечник вольфрамового электрода, используемого при сварке GTAW, также должен быть тщательно отшлифован до правильной формы, которая зависит от типа свариваемого металла. Защитный газ обтекает вольфрам, и когда зажигается дуга, электрод образует очень маленькую расплавленную лужицу, которая остается чистой и может быть направлена с невероятной точностью.

В руках опытного сварщика с помощью дуговой сварки GTAW получаются очень аккуратные, точные и надежные сварные швы. К преимуществам сварки труб GTAW относятся:

- Универсальность: Одинаково хорошо сваривает черные и цветные металлы. Процесс GTAW также отлично подходит для сварки экзотических металлов и сплавов, таких как титан, Inconel®, Monel® и других сплавов специального назначения. Его можно использовать для очень тонких металлов, которые могут прожечься SMAW, FCAW или GMAW, и его можно использовать для выполнения либо автогенных сварных швов, либо сварных швов, требующих присадочного материала.

- Качество: При правильном выполнении GTAW производит невероятно чистые сварные швы без шлака или брызг. Сварные швы GTAW также гораздо менее подвержены включению загрязняющих веществ, таких как водород и кислород, или случайным включениям, таким как углерод и другие металлы. Такие высококачественные сварные швы особенно важны при сварке труб, так как трубопроводы часто находятся под давлением.

- Надежность: Стабильность, качество и чистота сварки GTAW означают, что получаемые сварные швы гораздо более механически стабильны, чем сварные швы, выполненные другими методами. В результате сварные швы GTAW имеют меньше слабых мест и в большей степени способны противостоять боковой нагрузке, сжатию и внутреннему давлению. Аккуратность поверхности сварного шва также обеспечивает гораздо меньше возможностей для химической коррозии, что важно для трубопроводов, которые могут включать транспортировку агрессивных газов и жидкостей.

Преимущества дуговой сварки в среде защитного газа делают ее лучшим способом сварки труб для тех, кто ищет качественные сварные швы. К сожалению, ручная сварка GTAW имеет ряд недостатков. Освоить этот процесс сварки сложно, и сварщику требуется много обучения и опыта, прежде чем он сможет правильно сваривать GTAW. Это также очень медленный процесс, и, как результат, ручное выполнение сварных швов труб с глубокими или узкими разделками занимает непомерно много времени. Обычно, если используется ручная GTAW для сварки труб, она используется только для корневого прохода — части сварного шва, находящейся в фактическом контакте с находящимся под давлением или коррозионным материалом в трубе, — в то время как остальная часть канавки заполняется с использованием FCAW, GMAW. или даже процессы SMAW. Однако разработки в области автоматизации устранили многие недостатки GTAW, позволив выполнять надежные сварные швы GTAW с использованием орбитальной сварки.

К сожалению, ручная сварка GTAW имеет ряд недостатков. Освоить этот процесс сварки сложно, и сварщику требуется много обучения и опыта, прежде чем он сможет правильно сваривать GTAW. Это также очень медленный процесс, и, как результат, ручное выполнение сварных швов труб с глубокими или узкими разделками занимает непомерно много времени. Обычно, если используется ручная GTAW для сварки труб, она используется только для корневого прохода — части сварного шва, находящейся в фактическом контакте с находящимся под давлением или коррозионным материалом в трубе, — в то время как остальная часть канавки заполняется с использованием FCAW, GMAW. или даже процессы SMAW. Однако разработки в области автоматизации устранили многие недостатки GTAW, позволив выполнять надежные сварные швы GTAW с использованием орбитальной сварки.

Орбитальная сварка — это механизированный процесс сварки, который позволяет сварщику программировать контроллер сварки с параметрами сварки, такими как скорость подачи присадочного материала, скорость перемещения, сварочный ток, напряжение дуги и другие параметры. Автоматизируя процедуру сварки, орбитальная сварка GTAW упрощает процесс для оператора и обеспечивает решение проблемы поиска квалифицированных сварщиков GTAW.

Автоматизируя процедуру сварки, орбитальная сварка GTAW упрощает процесс для оператора и обеспечивает решение проблемы поиска квалифицированных сварщиков GTAW.

Автоматические орбитальные сварочные аппараты могут работать как с непрерывной, так и с автогенной подачей проволоки. Подача проволоки значительно ускоряет процесс орбитальной сварки GTAW для швов с узкими разделками и других типов сварки, требующих большого количества присадочного материала. Автоматизированная сварка GTAW может повысить производительность как при сварке толстостенных труб, так и при сварке труб, где не требуется присадочный материал. Аппараты для орбитальной сварки GTAW производят высококачественные сварные швы проще и эффективнее, чем ручная GTAW, что делает автоматическую орбитальную сварку GTAW лучшим способом сварки труб.

Компания Arc Machines, Inc. является лидером отрасли в области систем орбитальной сварки GTAW, предлагая продукты, необходимые для выполнения высококачественных сварных швов труб для сложных нефтехимических, производственных и других промышленных проектов. По вопросам, касающимся продуктов, обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

По вопросам, касающимся продуктов, обращайтесь по телефону [email protected] . По вопросам обслуживания обращайтесь по телефону [email protected] . Arc Machines приветствует возможность обсудить ваши конкретные потребности. Свяжитесь с нами по телефону , чтобы договориться о встрече.

Что такое сварка труб? (Все, что вам нужно знать)

Сварка труб – это метод соединения двух труб вместе. Методы сварки, используемые для труб, включают процессы дуговой сварки, включая сварку MIG и сварку TIG. Некоторые проводят различие между сваркой труб и сваркой трубопроводов, причем сварка труб относится к металлическим трубам на заводах и нефтеперерабатывающих заводах, а сварка трубопроводов относится к трубам, используемым для транспортировки газа, воды, нефти и других жидкостей на многие мили.

Сварщики труб и трубопроводов выполняют сварочные работы в строительной отрасли, на нефтяных и газовых месторождениях, в водном хозяйстве, в производственных цехах и на атомных электростанциях, среди прочего. При соединении новых труб или ремонте старых сварка труб обычно выполняется в соответствии с соответствующими нормами и стандартами.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Используемые типы сварки

- Шаги

- Проходит

- Позиции

- Преимущества

- Общие вопросы

- Приложения и примеры

- Часто задаваемые вопросы

- Заключение

Сварка труб и трубопроводов обычно выполняется с использованием одного из нескольких процессов дуговой сварки, включая:

1. Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

Дуговая сварка металлическим электродом в среде защитного газа (SMAW), также известная как ручная дуговая сварка металлическим электродом (MMA или MMAW). ), Дуговая сварка с защитой от флюса или сварка электродами.

), Дуговая сварка с защитой от флюса или сварка электродами.

Также известная как сварка дымохода, использование SMAW для сварки труб означает, что во время сварки не требуется флюс или защитный газ, что делает сварочное оборудование простым и портативным. Металл сваривается путем расплавления электродов за счет тепла, выделяемого электрической дугой. Хотя SMAW имеет некоторые преимущества, низкая скорость перемещения означает, что он не так продуктивен, как другие методы.

2. Дуговая сварка металлическим газом (GMAW)

Дуговая сварка металлическим газом (GMAW), включая сварку в среде инертного газа (MIG) и сварку в среде активного газа (MAG).

Предлагая более высокую производительность, чем SMAW, эти методы требуют лучшего контроля параметров сварки для обеспечения высокого качества и эффективности работы. Обычно выполняемая на полуавтоматическом или полностью автоматическом оборудовании, GMAW обеспечивает высокую скорость осаждения с низким образованием дыма.

3. Дуговая сварка порошковой проволокой (FCAW)

Дуговая сварка порошковой проволокой (FCAW) – включая FCAW в самозащитной среде и в среде защитного газа.

FCAW с защитным газом использует полуавтоматические аппараты для обеспечения высокопроизводительной сварки труб, хотя ветреная погода может нарушить подачу защитного газа и привести к дефектам пористости. Самозащитный FCAW позволяет избежать этого, поскольку не требует защитного газа, но имеет более низкую скорость осаждения.

4. Дуговая сварка под флюсом

Дуговая сварка под флюсом — это полуавтоматический процесс, при котором дуга не видна, что может затруднить ее отслеживание. Тем не менее, он предлагает самые высокие скорости наплавки среди всех различных методов сварки трубопроводов, а также обеспечивает бездефектную поверхность.

5. Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка вольфрамовым электродом в среде инертного газа (TIG), также известная как дуговая сварка вольфрамовым электродом (GTAW).

Сварка ВИГ имеет низкую скорость наплавки и более высокую стоимость оборудования, чем другие методы сварки труб. Тем не менее, он обеспечивает очень высокое качество сварных швов (в зависимости от навыков сварщика), что делает его идеальным для ответственных и высокоточных сварочных работ.

Как и при всех сварочных работах, необходимо выполнить ряд шагов, начиная с выбора процесса, который включает в себя рассмотрение таких факторов, как:

- Материал трубы

- Диаметр трубы и толщина стенки

- Место сварки

- Свойства сварки

- Направление сварки (вверх или вниз)

- Требуемое качество сварки

- Экономические соображения

- Здоровье и безопасность

После рассмотрения этих факторов вы можете определить, какое оборудование лучше всего подходит для работы, оценив:

- Выходная мощность

- Рабочий цикл

- Портативность

- Безопасность

Когда выбор процесса и оборудования завершен, настало время приступить к фактической сварке, обычно со следующими этапами:

- Подготовка шва: Подготовка шва должна соответствовать соответствующим рекомендациям, изложенным в соответствующем стандарте

- Очистка концов труб: Удалите нежелательную влагу или покрытия, включая масло, краску, ржавчину или лак.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку. - Сварка: Выбрав правильные материалы (включая электроды) и параметры (требования к предварительному нагреву и т. д.) в соответствии с требуемыми спецификациями, сварку можно начинать с корневых проходов. Горячие проходы следуют за этим перед проходами заполнения и окончательной заглушки.

- Ремонт: В идеале вы можете пропустить этот шаг, но стоит проверить сварной шов и устранить дефекты.

Для сварки труб требуется несколько различных проходов:

- Корневые проходы : Эти первые проходы должны заполнить зазор между двумя секциями трубопровода.

- Горячие проходы : Соединяют корневой шов с обеими поверхностями разделки.

- Заполняющие проходы : Эти проходы заполняют большую часть канавки до того, как будут выполнены окончательные проходы заглушки.

- Поверхностные проходы: Эти заключительные проходы должны завершать сварку с минимальными наростами за пределами поверхности трубы.

Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки.

Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки.

Существует четыре типа положения сварки труб; 1G, 2G, 5G и 6G. Каждое положение указывает, является ли труба стационарной или вращающейся, а также расположена ли труба горизонтально, вертикально или под углом.

- 1G Сварка: В этом положении труба размещается горизонтально. Трубу можно вращать вдоль горизонтальной оси (X), при этом сварочный аппарат остается неподвижным. Сварка выполняется в верхней части трубы и является самой основной из позиций сварки труб.

- 2G Welding: В этом положении труба устанавливается в вертикальном положении. Трубу можно вращать по вертикальной оси (Y), при этом сварочный аппарат остается неподвижным. Сварка выполняется горизонтально со стороны трубы.

- 5G Welding: В положении 5G труба размещается горизонтально, но, в отличие от положения 1G, труба не может вращаться.

Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов.

Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов. - 6G Сварка: В этом положении труба наклоняется под углом 45° для создания наклонной поверхности. Труба закреплена, как и в 5G, и сварщик должен перемещаться по трубе. Это самая продвинутая из четырех позиций, требующая от трубосварщика более высокого уровня знаний.

Сварщики будут изучать каждый тип положения по очереди, причем 1G будет самым легким для освоения, а 6G — самым сложным. Сварщику необходимо будет пройти сертификацию по каждой должности по очереди, поэтому тот, кто имеет квалификацию 1G, не может сваривать 2G, 5G или 6G, но если вы имеете квалификацию 6G, вы можете сваривать любую другую должность. Эти нормы обеспечивают безопасность рабочей среды при выполнении сварных швов труб.

Сварка труб имеет ряд преимуществ по сравнению с другими методами соединения, такими как резьбовые фитинги. К этим преимуществам относятся:

1.

Меньше фитингов

Меньше фитинговСварка устраняет необходимость в фитингах для соединения прямых участков трубы. Резьбовая труба требует фитинга между каждым соединением, в то время как сварка может быстро соединить трубы после подготовки концов соединяемых частей.

2. Низкие затраты

Для сварных труб можно использовать трубы с более тонкими стенками, чем для резьбовых соединений, что приводит к значительной экономии средств при больших тиражах и больших объемах работ. Свинчивание труб вместе может потребовать более высоких трудозатрат наряду с более высокими затратами на сами резьбовые фитинги.

3. Улучшенный поток

Резьбовые фитинги создают турбулентность и сопротивление жидкости потоку через трубу. Сварные решения могут создавать гладкие и обтекаемые поверхности для улучшения потока.

4. Простота ремонта

Сварные системы обычно легче ремонтировать, чем системы с резьбой. Там, где сварную трубу часто можно отремонтировать на месте, резьбовая система требует разборки и повторной сборки для ремонта. Это, очевидно, увеличивает трудозатраты и время простоя трубопроводной системы.

Это, очевидно, увеличивает трудозатраты и время простоя трубопроводной системы.

5. Меньше утечек

Сварная труба, как правило, лучше справляется с вибрацией, чем резьбовая система, что делает ее менее подверженной утечкам.

6. Упрощенная изоляция

Сварные трубы легче изолировать, так как нет резьбовых соединений, которые создают сложные неровности, требующие покрытия.

7. Расположение

Сварные трубы можно размещать близко друг к другу, но для труб с резьбой требуется дополнительное пространство, чтобы можно было использовать гаечные ключи и другие инструменты.

8. Труд

В то время как трудозатраты, необходимые для сварки или свинчивания труб меньшего размера, примерно одинаковы по мере увеличения размера трубы, поэтому трудозатраты и время, необходимое для установки сварной трубы, уменьшаются по мере увеличения свинчиваемой трубы. Резьбовая труба также требует различных инструментов для труб разных размеров, в то время как квалифицированный сварщик может использовать один и тот же сварочный аппарат для труб разных размеров.

Лучший способ избежать распространенных ошибок при сварке труб — это понять процесс и условия работы, связанные с процессом.

Во-первых, соединяемые трубы необходимо правильно подготовить, убедившись, что соединяемые края чистые и прямые. Если это сделать неправильно, могут возникнуть проблемы, включая непровар сварного шва, шлаковые ловушки и включения водорода.

Помимо подготовки, существует ряд проблем, связанных с условиями работы сварщика. Сам процесс может привести к травме, если не будут приняты надлежащие меры предосторожности. Риски включают тепло, создаваемое сварочными инструментами, яркий свет, создаваемый дугой, и выделение частиц или газов.

Сварка труб может добавить дополнительные опасности из-за условий работы, связанных с трубами. Это включает в себя необходимость работать в неудобных или даже опасных положениях и местах, в том числе под землей или под водой. Другие факторы могут включать работу в очень жарких или холодных условиях, в зависимости от расположения трубы, а также опасности, связанные с содержимым трубы, будь то сточные воды или масло.

Однако при правильной подготовке, обучении и оборудовании многие из этих проблем можно решить.

Поскольку сварка труб относится к соединению металлических труб, у этого навыка есть множество применений. Количество применений увеличивается, так как сварка является одним из наиболее экономичных способов соединения нескольких секций трубы.

Следовательно, сварка труб используется в различных отраслях промышленности, включая транспортировку природных ресурсов на нефтеперерабатывающие заводы, по магистральным или международным трубопроводам, а также на заводы по переработке полезных ископаемых.

Сварщики труб также работают на заводах химической обработки, производства продуктов питания и напитков и производства электроэнергии, а также обеспечивают инфраструктуру для поставщиков воды и газа, строительной отрасли и т.д.

Трудно ли сваривать трубы?

Сварка труб часто является более сложной задачей, чем другие виды сварки, и требует более высокого уровня навыков сварщика. Это может быть связано с условиями работы, а также с такими факторами, как угол перемещения сварного шва, положение трубы и диаметр трубы. Сложность возрастает по мере изменения положения с 1G на 6G (см. «Позиции сварки труб» выше).

Это может быть связано с условиями работы, а также с такими факторами, как угол перемещения сварного шва, положение трубы и диаметр трубы. Сложность возрастает по мере изменения положения с 1G на 6G (см. «Позиции сварки труб» выше).

Опасна ли сварка труб?

Сварка труб может быть опасной, если не будут приняты надлежащие меры предосторожности. Сварка может подвергать сварщиков воздействию дыма, пыли и других частиц в воздухе, а также высокой температуре и опасным уровням света, которые могут быть вредными без надлежащего защитного оборудования. Опасности увеличиваются из-за условий, в которых могут работать сварщики труб, что делает сварку труб потенциально опасной.

Какой тип сварки относится к сварке труб?

При сварке труб используются методы дуговой сварки, включая дуговую сварку металлическим электродом в среде защитного газа (SMAW), дуговую сварку металлическим электродом в среде защитного газа (GMAW), включая сварку MIG и MAG, дуговую сварку с флюсовой проволокой (FCAW), дуговую сварку под флюсом и вольфрам в среде инертного газа. (ВИГ) сварка.

(ВИГ) сварка.

Сколько времени занимает сварка трубы?

Время, необходимое для сварки трубы, зависит от таких факторов, как размер трубы, условия работы и уровень квалификации сварщика. Кроме того, количество требуемых проходов может меняться для разных работ, а разные методы сварки имеют разную скорость наплавки (например, MIG обычно быстрее, чем TIG). Однако, как показывает опыт, средний сварщик может выполнить 140 дюймов сварки в час. Сравнивая эту часовую скорость с диаметром трубы, вы можете получить представление о том, сколько времени потребуется на сварку трубы.

Что такое сварка печных труб?

Сварка печных труб (иногда называемых «дымоходами») представляет собой вариант метода ручной дуговой сварки в среде защитного металла (MMA/SMAW). Это один из наиболее распространенных методов сварки трубопроводов в отраслях, транспортирующих нефть, газ и воду, и позволяет выполнять позиционную сварку и обеспечивать высокую производительность при прокладке стальных трубопроводов. Вы можете узнать больше о сварке печных труб в нашем FAQ здесь .

Вы можете узнать больше о сварке печных труб в нашем FAQ здесь .

Что такое сварка труб 5g?

Сварка труб 5G относится к положению, в котором сваривается труба. При сварке 5G трубы размещаются горизонтально в фиксированном положении, и сварщик перемещается вокруг труб, сваривая в вертикальном направлении.

Что такое сварка труб 6g?

Сварка труб 6G относится к положению, в котором сваривается труба. В этом положении труба размещается под углом около 45° от горизонтальной (X) или вертикальной (Y) оси. Труба фиксируется, и сварщик перемещается вокруг трубы, чтобы выполнить сварку. Это самое передовое положение для сварки труб.

Что такое сварка труб с уклоном?

Сварка труб с наклоном вниз – это когда сварка выполняется с поступательным движением вниз, в отличие от сварки труб с восходящим уклоном, при которой сварка выполняется с восходящим движением. Хотя сварка вверх считается более прочной и лучше подходит для более толстых материалов, она занимает больше времени и имеет больший потенциал прожога, чем сварка вниз. На более тонких стенках труб сварка под наклоном позволяет сварщику работать «горячо и быстро», повышая производительность там, где проникновение тепла не является такой проблемой.

На более тонких стенках труб сварка под наклоном позволяет сварщику работать «горячо и быстро», повышая производительность там, где проникновение тепла не является такой проблемой.

Как называется сварщик труб?

Сварщиков труб, в отличие от сварщиков трубопроводов, также иногда называют слесарями-трубопроводчиками, слесарями-паропроводчиками или просто «слесарями». Они отвечают за сборку, установку, техническое обслуживание и ремонт трубопроводных систем и арматуры.

Сварка труб использует дуговую сварку для соединения металлических труб. Хотя иногда проводится различие между сваркой труб и сваркой трубопроводов, между ними есть много общего.

Сварщики труб, иногда называемые трубомонтажниками, работают в строительной отрасли, на нефтяных и газовых месторождениях, в водном хозяйстве, в производственных цехах и в энергетике, среди прочих отраслей.

Сварка труб может быть трудным навыком и может также включать работу в неудобных или потенциально опасных местах, однако при правильном опыте, мерах безопасности и стандартах сварка часто предпочтительнее других методов соединения труб.

Соответствующие часто задаваемые вопросы (FAQ)

Введение в сварку труб под уклон

By FABTECH Expo

Освоение техники сварки целлюлозными электродами расширяет возможности трудоустройства

НАТАН ЛОТТ И ДЖЕЙМС КОЛТОН II

Натан Лотт (Nathan Lott) — менеджер по работе с клиентами, ESAB Welding and Cutting Products, Ганновер, Пенсильвания. Джеймс Колтон II — AWS CWI, доцент и заведующий кафедрой инженерных технологий сварки Пенсильванского технологического колледжа, Уильямспорт, Пенсильвания,

Перепечатано с разрешения: The AWS Welding Journal

Добыча и транспортировка природного газа, а также нефтяная и химическая переработка и транспортировка воды требуют сварки в полевых условиях трубопроводных труб API 5L марок X42 или X52. Для этой тонкостенной трубы, как правило, 0,5 дюйма или меньше, многие процедуры сварки требуют сварки под наклоном с использованием процесса дуговой сварки металлическим электродом в среде защитного газа (SMAW) и целлюлозных (EXX10) электродов. Пенсильванский технологический колледж (PCT), расположенный в Уильямспорте, штат Пенсильвания, между двумя крупнейшими в штате регионами, где проводится гидроразрыв пласта, преподает сварку труб вниз по склону в рамках своей программы «Технологии сварки и производства».

Для этой тонкостенной трубы, как правило, 0,5 дюйма или меньше, многие процедуры сварки требуют сварки под наклоном с использованием процесса дуговой сварки металлическим электродом в среде защитного газа (SMAW) и целлюлозных (EXX10) электродов. Пенсильванский технологический колледж (PCT), расположенный в Уильямспорте, штат Пенсильвания, между двумя крупнейшими в штате регионами, где проводится гидроразрыв пласта, преподает сварку труб вниз по склону в рамках своей программы «Технологии сварки и производства».

Эта статья включает информацию из школьной программы и передает советы, которые преподаватели дают ученикам. На рисунках показана труба диаметром 6 дюймов, сортамент 80 (стенка 0,4375 дюйма). Любые конкретные параметры или размеры, используемые в реальном проекте, всегда должны соответствовать предоставленным Спецификациям процедуры сварки (WPS), а также применимым нормам, таким как API 1104, Стандарт для сварки трубопроводов и связанных с ними объектов, и Кодекс ASME по котлам и сосудам под давлением, раздел IX.

Почему даунхилл и EXX10?

В ситуациях, когда требуется ручная сварка в полевых условиях, SMAW остается предпочтительным процессом, поскольку он сводит к минимуму требования к оборудованию, а квалифицированные операторы могут стабильно получать качественные сварные швы. На тонкостенных трубах сварка под наклоном позволяет операторам работать «горячо и быстро», повышая производительность по сравнению со сваркой вверх по склону, которая необходима для более толстостенных труб для увеличения подводимого тепла для обеспечения полного провара.

Для контроля расплавленной сварочной ванны и предотвращения скатывания шлака перед ванной при сварке под наклоном требуется «быстрозамерзающий» целлюлозный электрод EXX10. Эти электроды имеют тонкое покрытие (от 10 до 12% по весу), которое содержит около 30% целлюлозы (древесной муки) и связанное с ней содержание влаги. Другие ингредиенты включают натриево-силикатное связующее, диоксид титана для создания быстрозастывающего шлака, раскислители, такие как ферромарганец и ферросилиций, а также другие элементы, которые варьируются в зависимости от производителя.

Во время сварки тепло дуги плавит целлюлозу и превращает ее в монооксид углерода, диоксид углерода и большое количество водорода. Углекислый газ становится защитным газом, а водород увеличивает напряжение дуги, создавая движущую, глубоко проникающую дугу, что является желательной характеристикой при сварке шва с открытым корнем в полевых условиях, а также для проплавления ржавчины и грязи при ремонте в полевых условиях. Целлюлозные электроды также легко ударяются, что делает их хорошо подходящими для прихваточных швов.

Электроды EXX10 создают сварочную ванну, которая хорошо смачивается и распределяется, но достаточно быстро схватывается, что делает этот электрод идеальным для сварки под наклоном. Наплавленный валик плоский с крупной рябью и покрыт тонким, рыхлым шлаковым слоем, который легко снимается, что позволяет избежать шлаковых включений при многократных проходах. Интересно отметить, что первый электрод с покрытием, запатентованный в 1904 году Оскаром Чельбергом, был целлюлозного типа.

Источники питания для EXX10

Для электродовEXX10 требуется положительная полярность электрода постоянного тока (DCEP) и большее напряжение, чем для других электродов. Источники питания, предназначенные для работы с электродами EXX10, имеют высокое напряжение холостого хода (OCV), то есть напряжение на электроде до зажигания дуги. Думайте о высоком OCV как о садовом шланге с включенной водой, но закрытой насадкой. Хорошее электрическое давление напрямую связано с положительным запуском дуги. Типичные значения OCV варьируются от 60 до 90 В.

Источники питания для электродов EXX10 также имеют хороший индуктор (индуктор сопротивляется изменению проходящего через него электрического тока). Катушки индуктивности действуют как резерв мощности, поддерживая дугу, пока оператор манипулирует электродом. Сварочные генераторы постоянного тока с их мощным магнитным полем и плавной выходной мощностью исторически устанавливали стандарт для характеристик дуги EXX10. Тем не менее, новое поколение инверторов было разработано для обеспечения оптимальных результатов при сварке целлюлозными электродами, поэтому при сварке в полевых условиях можно использовать легкие портативные устройства. Эти инверторы имеют «целлюлозный» режим работы, который имитирует «падающую» кривую вольт/ампер, предпочтительную для сварки труб. Они могут создавать более четкую, мощную и движущую дугу, которая улучшает сварку с открытым корнем и характеристики дуги EXX10, а также они имеют функцию регулируемой силы дуги, поэтому операторы могут адаптировать дугу в соответствии с областью применения и личными предпочтениями.

Тем не менее, новое поколение инверторов было разработано для обеспечения оптимальных результатов при сварке целлюлозными электродами, поэтому при сварке в полевых условиях можно использовать легкие портативные устройства. Эти инверторы имеют «целлюлозный» режим работы, который имитирует «падающую» кривую вольт/ампер, предпочтительную для сварки труб. Они могут создавать более четкую, мощную и движущую дугу, которая улучшает сварку с открытым корнем и характеристики дуги EXX10, а также они имеют функцию регулируемой силы дуги, поэтому операторы могут адаптировать дугу в соответствии с областью применения и личными предпочтениями.

Установка

Спускная труба обычно требует прилежащего угла в 60 градусов или скоса в 30 градусов. По сравнению с 75-градусным включенным углом или 37,5-градусным скосом для сварки труб вверх (необходимо для снижения вероятности захвата шлака при использовании электрода EXX18), более узкий угол снижает требования к наплавке и повышает производительность.

В зависимости от диаметра трубы скос заканчивается на 1⁄16 дюйма. или 3⁄32 дюйма. корневая поверхность (плоская) для поддержки тепла дуги. Операторы обычно называют эти размеры корневой поверхностью «копейка» и «никель» соответственно. Поскольку для сварки трубы требуется открытый корень для обеспечения полного проплавления, WPS требуют корневого отверстия между секциями трубы, при этом корневое отверстие обычно имеет тот же размер, что и поверхность корня.

В зависимости от WPS, диаметра трубы и личных предпочтений операторы могут выбирать, хотят ли они установить 1⁄16- или 3⁄32-дюйма. корневую поверхность и корневые отверстия, а также использовать 1/8- или 3/32-дюйма. электрод для корневого прохода. Если применение позволяет, авторы предпочитают выбирать никелевую поверхность основания и отверстие основания и 5/32 дюйма. электродом, потому что он обеспечивает гибкость, если корневое отверстие сужается по мере того, как труба нагревается, охлаждается и сжимается. Если 3⁄32 дюйма. корневое отверстие сужается, у оператора может быть достаточно широкое отверстие, чтобы протолкнуть расплавленный металл к задней стороне соединения, а также возможность уменьшить до 1/8 дюйма. электрод. Если 1⁄16-дюйм. корневое отверстие затягивается, существует более высокая вероятность того, что оператору потребуется использовать шлифовальную машину, чтобы открыть корневое отверстие, чтобы обеспечить проникновение.

корневое отверстие сужается, у оператора может быть достаточно широкое отверстие, чтобы протолкнуть расплавленный металл к задней стороне соединения, а также возможность уменьшить до 1/8 дюйма. электрод. Если 1⁄16-дюйм. корневое отверстие затягивается, существует более высокая вероятность того, что оператору потребуется использовать шлифовальную машину, чтобы открыть корневое отверстие, чтобы обеспечить проникновение.

После установки толщины корневого отверстия операторы выполняют четыре или более прихваточных шва длиной 1 дюйм в положениях на 12, 3, 6 и 9 часов, чтобы сохранить толщину корневого отверстия и удерживать трубу на месте. Обратите внимание, что размер допустимого прихваточного шва зависит от диаметра трубы. Прихватки должны быть отшлифованы до голого металла, а концы зачищены.

Успешная сварка труб требует хорошей настройки: концентрически выровняйте концы труб и обеспечивайте равномерное раскрытие шва по всей окружности. Если настройка не идеальна, исправьте ее сейчас, если это вообще возможно.

Корневой проход: четыре ключевых корректировки

Установите сварочный ток в соответствии с WPS, а затем в соответствии с личными предпочтениями. Типичные начальные значения составляют от 80 до 90 А для 1/8-дюймового. электрод и от 105 до 115 А для 5/32-дюймового. электрод. Зажгите дугу на прихваточном шве в верхней части трубы, удерживая стержень перпендикулярно трубе. Оператор отчетливо услышит дугу при ее прохождении через трубу, а за электродом откроется небольшая «замочная скважина». В этот момент наклоните электрод и начните двигаться к нижней части трубы, удерживая угол сопротивления от 5 до 15 градусов и двигаясь по прямой линии (например, без переплетения).

Снаружи трубы будет видно очень мало света дуги. Опытные сварщики труб знают, как прочитать замочную скважину и сделать одну из четырех регулировок, чтобы контролировать размер замочной скважины, который должен примерно соответствовать ширине корневого отверстия. Если оператор не видит замочную скважину, это говорит о недостаточном проникновении. Чтобы исправить ситуацию, оператор может выполнить одно или несколько из следующих действий:

Чтобы исправить ситуацию, оператор может выполнить одно или несколько из следующих действий:

- Увеличение силы тока, обычно выполняемое на лету помощником сварщика с дистанционным управлением силой тока.

- Удерживайте более длинную дугу, что увеличивает напряжение и общее тепловложение.

- Используйте больший угол сопротивления, который возвращает больше тепла обратно в сустав.

- Уменьшить скорость движения.

Если замочная скважина слишком велика, оператор может внести одно или несколько из следующих исправлений:

- Уменьшить силу тока.

- Увеличивайте скорость движения до тех пор, пока замочная скважина не достигнет нужного размера.

- Уменьшите длину дуги, чтобы снизить напряжение и «охладить» сварочную ванну.

- Держите электрод более перпендикулярно.

Новичкам обычно нужно сильнее надавить на электрод, чем они думают («закапывать стержень» — распространенная инструкция). Иногда правильное давление может привести к небольшому изгибу стержня, особенно с электродом меньшего диаметра и узким корневым отверстием.

Иногда правильное давление может привести к небольшому изгибу стержня, особенно с электродом меньшего диаметра и узким корневым отверстием.

Операторы могут столкнуться с двумя проблемами при корневом проходе. Одна из проблем заключается в том, что дуга может отклоняться в сторону, и это может быть вызвано проблемой концентричности покрытия электрода. В SMAW кратер покрытия или чашеобразное образование покрытия, выходящее за пределы плавящегося сердечника проволоки, выполняет функцию концентрации и направления дуги. Концентрация и направление потока дуги достигается наличием кратера покрытия, чем-то похожего на сопло водяного шланга, направляющего поток металла шва. Когда покрытие не концентрично основной проволоке, неправильное направление дуги приводит к непостоянству сварных швов, плохому экранированию и неполному провару. Электрод плавится неравномерно, оставляя выступ на той стороне, где покрытие наиболее тяжелое. Это состояние часто называют «пальцевым ногтями».

Во избежание заедания гвоздями протолкните тонкую сторону электрода глубже в канавку, чтобы направить силу дуги в соединение. Вторая проблема, имеющая аналогичное решение, — это дуновение дуги, когда магнитные силы пытаются подтолкнуть дугу к одной стороне соединения. В этом случае подтолкните электрод к противоположной стороне соединения и попытайтесь создать более равномерную скорость плавления. Дуговой разряд может быть вызван плохим заземлением. Убедитесь, что труба хорошо заземлена; изменение положения зажима заземления может решить проблему.

Вторая проблема, имеющая аналогичное решение, — это дуновение дуги, когда магнитные силы пытаются подтолкнуть дугу к одной стороне соединения. В этом случае подтолкните электрод к противоположной стороне соединения и попытайтесь создать более равномерную скорость плавления. Дуговой разряд может быть вызван плохим заземлением. Убедитесь, что труба хорошо заземлена; изменение положения зажима заземления может решить проблему.

Старые электроды также могут вызывать проблемы при сварке. В то время как электроды EXX18 с низким содержанием водорода будут поглощать влагу и вызывать проблемы, целлюлоза в электродах EXX10 может высыхать, оставляя недостаточно газов для правильной работы электрода.

Горячий проход

Хороший корневой шов создаст усиление на внутренней стороне трубы, которое находится на одном уровне с внутренней частью. Снаружи корневой шов оставляет выпуклый (горбатый) валик шва с «тележными следами» шлака с обеих сторон. Отшлифуйте борт дисковой шлифовальной машиной, чтобы немного сгладить борт и обнажить гусеницы вагонов, так как они могут задерживать шлак. Не шлифуйте валик слишком тонко, так как он должен выдерживать тепло горячего прохода, при котором шлак поднимается вверх, чтобы он присоединялся к новому слою шлака, а не задерживался.

Не шлифуйте валик слишком тонко, так как он должен выдерживать тепло горячего прохода, при котором шлак поднимается вверх, чтобы он присоединялся к новому слою шлака, а не задерживался.

Если WPS позволяет увеличить диаметр электрода, обратите внимание, что использование 5/32-дюймового. электрод и более нагретый электрод лучше расплавляют шлак. Однако, используя 5⁄32- или 3⁄16-дюймовый. Электрод позволит наложить больше металла шва в канавку, чтобы заполнить канавку быстрее. При использовании большего количества металла сварного шва необходимо соблюдать осторожность при использовании электродов большего размера, чтобы использовать правильную технику, чтобы избежать разрывов, которые могут попасть в ловушку.

При выполнении горячего прохода может потребоваться легкое переплетение для заполнения шва, а удержание более длинной дуги также помогает расширить бассейн и увеличить поступление тепла. В противном случае электрод не требует особых манипуляций, пока не достигнет дна сустава. Здесь при сварке трубы в положении 5G или 6G бассейн может иметь тенденцию к провисанию. Если вы работаете с помощником, попросите помощника уменьшить силу тока. Кроме того, многие операторы используют шаговое движение: перетащите электрод вперед, чтобы расплавить шлак, отойдите на диаметр электрода назад, чтобы дать переднему краю ванны возможность остыть, затем двигайтесь вперед и повторяйте.

Здесь при сварке трубы в положении 5G или 6G бассейн может иметь тенденцию к провисанию. Если вы работаете с помощником, попросите помощника уменьшить силу тока. Кроме того, многие операторы используют шаговое движение: перетащите электрод вперед, чтобы расплавить шлак, отойдите на диаметр электрода назад, чтобы дать переднему краю ванны возможность остыть, затем двигайтесь вперед и повторяйте.

Если бассейн становится жидким и стремится опережать дугу при переходе из положения «2 часа» в положение «4 часа», существует ошибочное представление о том, что силу тока следует уменьшить. Чаще всего решение состоит в том, чтобы увеличить силу тока и использовать дополнительную силу дуги, чтобы протолкнуть бассейн обратно в соединение. Кроме того, может потребоваться увеличить скорость движения, чтобы оставаться впереди пула.

При переходе к нижней части трубы обязательно сохраняйте угол сопротивления. Большой процент дефектов сварки возникает из-за неправильного угла наклона электрода между 4 и 8 часами.

Обратите внимание, что после корневого прохода WPS может потребовать электрод E7010 или E8010; независимо от электрода типа EXX10 методика будет одинаковой. Также обратите внимание, что некоторые производители электродов предлагают электроды EXX10 и EXX10 «плюс». Электроды «плюс» создают чуть более узкую и менее плавную дугу, поэтому операторы предпочитают их для корневого прохода. Стандартные электроды EXX10 создают чуть более плавную дугу, которая помогает смачивать боковые стенки на горячем проходе и распределять лужу на заполняющем и закрывающем проходах.

Заливка и крышка

Для заполнения и закрытия операторы обычно используют самый большой разрешенный электрод, часто 3/16 дюйма. чтобы обеспечить большее осаждение и помочь создать более широкий пул. На самом деле, кепку, сделанную за один проход, часто называют «кепкой для пула».

Для первого прохода заполнения используйте переплетение, чтобы обеспечить сцепление со стенкой трубы. Перемещение электрода из стороны в сторону и создание перевернутой U-образной формы является обычным явлением, так как удерживает более длинную дугу, чем для предыдущих проходов. В сочетании с правильным углом сопротивления эти методы предотвращают провисание центра бассейна.

Перемещение электрода из стороны в сторону и создание перевернутой U-образной формы является обычным явлением, так как удерживает более длинную дугу, чем для предыдущих проходов. В сочетании с правильным углом сопротивления эти методы предотвращают провисание центра бассейна.

Поскольку одним из наиболее распространенных дефектов является недостаточное заполнение, может потребоваться добавление «зачистки» для наращивания металла шва так, чтобы он был заподлицо или почти заподлицо с верхней частью соединения. Точки между позициями 2 и 5 и 7–10 часов печально известны низкими точками в центре, и может потребоваться добавление прохода стриптизерши в этой области.

Защитный проход должен доводить металл сварного шва до точки, в которой заглушка находится заподлицо на высоте не более 1/16 дюйма над поверхностью трубы. Без необходимости врезки в стенку трубы можно использовать меньшие токи, чем для заполняющего(их) прохода(ов).

Практика ведет к совершенству

Сварка трубы вниз по склону целлюлозными электродами не сложнее, чем сварка вверх по склону, но для этого требуются другие методы.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку.

Это предотвратит дефекты и дорогостоящий ремонт или повторную сварку. Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки.

Вы можете отшлифовать этот слой, если это необходимо, чтобы улучшить валик сварного шва и удалить загрязнения перед окончательным чистовым проходом крышки. Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов.

Вместо этого сварщик должен двигаться вокруг стационарной трубы в вертикальном направлении, чтобы создать сварной шов.