Как точить на токарном станке по металлу: Токарные работы по металлу – основа основ

alexxlab | 15.03.2019 | 0 | Разное

Как правильно работать (точить) на токарном станке по дереву

Содержание статьи:

Токарные станки – группа оборудования, которая сейчас широко используется на мебельных и деревообрабатывающих предприятиях, домашних условиях и при обучении в школах и ВУЗах с целью механической обработки деталей из древесины. Для этого обычным деревянным поленьям определенной длины необходимо придать цилиндрическую форму.

Такие станки имеют важное назначение – с их помощью можно легко, быстро и качественно обрабатывать различные деревянные поверхности, придавая им требуемую форму. На современных моделях токарных станков можно выполнять следующие разновидности работ:

- точить различные детали;

- шлифовать и полировать поверхность деревянных изделий;

- осуществлять обдирку и отрезку;

- нарезать резьбу;

- сверлить отверстия и много подобного.

Типы токарных станков

Работа на универсальном токарном станке

Кроме токарного станка универсального типа, который сейчас встречается чаще всего, существует немало и других типов такого оборудования. Среди них:

- токарно-винтовой станок. Используется при нарезании на деревянную заготовку резьбы. Кроме того, на подобном станке также обрабатывают деревянные детали, которые имеют форму конуса;

- токарно-фрезерные устройства. Используются при изготовлении пазов, их последующей расточки и обработки других типов;

- настольное оборудование токарного типа. Благодаря небольшим размерам и массе широко используется в домашних условиях и учебных заведениях;

- станки с ЧПУ. Основное их отличие от всех остальных разновидностей токарного оборудования – автоматическая работа без вмешательства человека.

Подготовка болванки и установка подручника

Придание заготовке цилиндрической формы

Для обработки на токарном станке может подойти древесина практически любых пород, но конкретный выбор в каждом случае зависит от того, какая именно деталь будет создаваться и каким способом ее будут обрабатывать.

Подготовленную таким способом к использованию деревянную заготовку как можно сильнее зажимают в станке перед тем, как точить ее. Для его трезубцев с помощью стамески рекомендуется проделать в торцах заготовки небольшие углубления, что предотвратит возможное выпадение заготовки из оборудования во время его работы.

Опорная скоба подручника должна устанавливаться на расстоянии не более 5 миллиметров от болванки и обязательно немного выше оси, вокруг которой она вращается при работе на токарном станке.

Расположив же подручник немного ниже, чем ось вращения болванки, режущий инструмент будет только скоблить поверхность древесины, а не резать ее, как это должно быть. В результате такой работы поверхность станет шероховатой, а не гладкой. Кроме того, в таком случае может произойти перегиб инструмента под заготовку, что, вполне возможно, приведет к ранениям того, кто вытачивает тот или иной предмет на станке.

После каждых 5-10 минут проведенной работы на станке необходимо подкручивать задний шпиндель, что позволит предотвратить снижение надежности зажима болванки. По мере того, как диаметр заготовки будет уменьшаться, подручник необходимо постепенно приближать к ее поверхности.

Использование полукруглой и косой стамески

Придавая болванке цилиндрическую форму с использованием полукруглой стамески, резание необходимо осуществлять не только верхней частью лезвия, но также и его боковыми частями. В таком случае затупление инструмента будет проходить не так быстро, к тому же, обрабатываемая поверхность будет иметь не волнистую, а ровную форму, что ускорит и значительно облегчит всю ее последующую обработку.

При гладком обтачивании косяк следует держать таким образом, чтобы его лезвие по отношению до поверхности цилиндрической заготовки располагалось под углом 45 градусов. Вытачивая профиль, косяк можно располагать в разных положениях. Полная торцовка детали на токарном станке, как и частичное протачивание ее торцов осуществляется острым концом такого режущего инструмента, который устанавливается ребром на подручник.

Как правильно держать стамеску при работе

Правильное держание инструмента

В процессе работы инструмент необходимо удержать на скобе подручника левой рукой, используя всю ладонь. Сверху инструмент можно прижимать только используя большой палец. Всеми остальными охватывать опорную скобу категорически запрещено: это может привести к травмам. К тому же, в таком случае нельзя будет передвигать инструмент вдоль заготовки.

Правая рука должна удерживать ручку инструмента. Благодаря этому при вытачивании мастер может управлять направлением движения инструмента.

Заготовку в шпинделях необходимо закреплять как можно надежнее. В противном случае болванка может вылететь из станка, что может привести к ранениям работника. Именно поэтому запрещено обрабатывать на токарном станке заготовки, в торцах которых есть трещины.

Некоторые правила по безопасной работе

Кроме вышесказанного, опасность для работающего за токарным станком также вызывает значительное расстояние между скобой подручника и поверхностью детали, его расположение ниже оси вращения болванки, неравномерный или слишком сильный нажим на деталь инструментом.

Все подобные отступления от правил работы могут привести к вылету обрабатываемой заготовки из станка, перегибу инструмента под деталь или к его поломке.

Все проверки детали в процессе работы с нею – измерение ее диаметра, оценка гладкости поверхности, сверка ее с оригиналом и тому подобное – можно проводить только при остановленном токарном станке.

Точить на оборудовании всегда рекомендуется в защитных очках, чтобы обезопасить глаза от стружки, которая обязательно образовывается во время выполнения подобной работы.

Чертежи, схемы и инструкции по вытачиванию

Как заточить токарные резцы по металлу: особенности, углы, доводка

Из всех технологических процедур, выполняемых над металлическими деталями, точение считается самой популярной. Ввиду этого заточка токарных резцов по металлу имеет большое значение. Ее нужно осуществлять правильно. Порядок проведения заточки токарных резцов зависит от материала, из которого сделан инструмент, назначения резца (фасонный, проходной, для нарезки резьбы, для расточки).

Как сила резания зависит от угла затачивания

Сила резания зависит от углов заточки, в особенности от переднего. Чем больше данный угол, тем меньше сила резания и тем проще отделять металлическую стружку. Однако это не означает, что передний угол возможно неограниченно увеличивать. При чрезмерном увеличении надежность резца по металлу уменьшается. Его кромка подвергается сильному износу, выкрашиванию. Ввиду этого, когда подбирают величину переднего угла, стараются не только уменьшить силу резания, но и получить прочную кромку, стойкий к износу металлорежущий инструмент.

Иногда используют токарные резцы с отрицательным передним углом (от — 5 до -10 градусов). Обычно такие инструменты используются при обточке твердых либо закаленных металлов.

Особенности затачивания

Есть некоторые особенности, которые необходимо принимать во внимание, осуществляя затачивание резцов для токарного станка своими руками. Задняя часть инструмента обрабатывается за 3 шага:

Задняя часть инструмента обрабатывается за 3 шага:

- Сначала выполняют обработку задней части под углом, который равен заднему углу державки. Обычно он больше, чем задний угол резания (примерно на 5 градусов).

- На втором шаге осуществляют обработку задней части режущей пластинки. Ее затачивают под углом, который превышает задний угол резания на 2 градуса.

- Теперь нужный угол формируется посредством доводки. Процедура выполняется на узкой фаске, которая прилегает к рабочей кромке.

За несколько шагов затачивается и передняя часть инструмента для токарного станка. Сначала затачивание осуществляется на угол, который равен углу режущей пластинки. Угол резания, формируемый на передней части инструмента, создают посредством чистового затачивания либо доводки.

Заточка резца облегчается, если применять особые накладки, устанавливаемые промеж опорной поверхности и станочного стола. Для того чтобы точно и качественно заточить инструмент, можете изменить конструкцию стола, добавить возможность регулировать его по высоте и поворотному углу. После подобного изменения использовать накладки будет не нужно.

Для заточки резца рабочая кромка должна быть расположена на одной линии с серединой абразивного круга. Стоит принимать во внимание, в каком направлении вращается точило. Так вы сведете к минимуму шанс того, что режущая пластинка оторвётся от резцовой державки. При вращении точила пластинка должна быть прижата к державке, а не оторвана от нее.

Разумеется, что по окончании затачивания резца нужно выполнять проверку правильности исполнения. Легче всего проделывать это особым шаблоном. Можете сделать его либо купить в магазине. Если будете изготавливать шаблон собственноручно, используйте листовую сталь.

Большая твердость подобного трафарета, которую он приобретет после закаливания, позволит применять его продолжительный срок. Делая шаблон, нужно вырезать на нем отверстия, которые соответствуют ходовым углам затачивания. Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Лишь после создания отверстий трафарет закаливают. Стоит учесть, что от того, насколько точно изготовлен подобный шаблон, зависит правильность затачивания режущего инструмента.

Для выполнения доводки применяют оселки из меди, присадочные элементы. Для доводки инструментов из твердых сплавов используют особую пасту, борный карбид, который смочен керосином. Для инструментов из иных металлов применяют оселки с малым уровнем абразивности. Их смачивают автомобильным маслом либо керосином.

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

Углы затачивания

Далее будет приведен список углов заточки для всех распространенных материалов. Первая дробь указывает на задний угол при черновом обрабатывании, вторая – на задний угол при чистовой обработке. Третья дробь показывает величину переднего угла. В числителе указываются углы для резцов, которые точат и растачивают детали, а в знаменателе – для инструментов, строгающих заготовки.

- Сталь (твердость меньше восьмисот Мегапаскалей) – 8/6, 12/8, 15/12.

- Сталь (твердость больше восьмисот Мегапаскалей) – 8/6, 12/8, 10/10.

- Сталь (твердость больше тысячи Мегапаскалей) – 8/6, 12/10, 10/8.

- Серый чугун (твердость по Бриннелю меньше двухсот двадцати) – 6/6, 10/10, 12/8.

- Серый чугун (твердость по Бриннелю больше двухсот двадцати) – 6/6, 10/10, 8/5.

- Ковкий чугун – 8/8, 10/10, 8/8.

Основной угол в плане должен составлять 30 — 45 градусов. Ширина фаски зависит от сечения резцовых стержней.

Какие абразивные круги используются для затачивания токарных инструментов

Затачивание проходного инструмента по державке и под углом 5 градусов выполняется кругом из электрокорунда, имеющим зернистость сорок — пятьдесят, твердость СМ1/2. Окружная скорость круга составляет 25 м/с.

Подготовительное затачивание осуществляется изделиями из черного кремниевого карбида, имеющими зернистость двадцать пять — сорок, твердость М3-СМ1. Финальное затачивание отрезного инструмента выполняется кругами из зеленого кремниевого карбида, имеющими зернистость шестнадцать — двадцать пять, твердость М3-СМ1.

Параметры точильных кругов для стальных и твердосплавных резцов прописаны в таблице режимов затачивания. Там же можно посмотреть окружные скорости кручения.

В настоящее время финальное затачивание рекомендуется проводить посредством алмазного круга. В особенности это актуально для пластин из твердых сплавов. Окружная скорость круга при подготовительном/финальном затачивании не должна превышать двенадцать — пятнадцать метров в секунду.

Проведение доводки

После затачивания инструментов их доводят борным карбидом на диске из чугуна, вращающемся со скоростью 1-2 м/с. Диск должен вращаться по направлению от опоры инструмента к рабочей кромке.

При выполнении доводки лезвия и поверхности инструмента последовательно притираются. Кроме того, удаляются неровности, резцы доводятся до блеска.

Для чего проводить доводку? Дело в том, что при токарном обрабатывании инструмент изнашивается и затупляется по причине трения пластины о стружку и заготовку. Чем ровнее пластина, тем слабее трение, медленнее изнашивание инструмента.

Доводка осуществляется абразивными пастами, состоящими из борного карбида. Намочите диск для доводки керосином. Нанесите на него пасту (зигзагообразно), поднесите инструмент к диску. При использовании керосина можете применять пасту ГОИ. В случае если вы применяете современную пасту, смачивать диск керосином необязательно.

Стол подручника должен стоять так, чтобы резцовые лезвия находились чуть ниже либо на одной линии с серединой диска. Диск должен вращаться направлено к резцовой пластине.

При прижатии инструмента и выполнении доводки частички пасты измельчаются. Когда они проходят через кромки, на резце не появляется сколов, потертостей. Зерна пасты обеспечивают устранение неровностей с резцовой поверхности.

Для того чтобы более подробно изучить процедуру доводки, можете посмотреть обучающее видео. Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

Помните, что качественно сделанная доводка обеспечит продолжительную эксплуатацию резца без повторного затачивания.

Заточка токарных резцов по металлу – инструмент, угля и порядок заточки резцов

Заточка резца необходима для придания требуемой формы и угла рабочей поверхности. Производится она при превышении допустимых параметров износа резца, или перед началом работы новым инструментом. Данная операция позволяет значительно продлить срок эксплуатации оснастки, но требует строго соблюдения технологии работ.

Когда необходима заточка резца

В процессе точения происходит трение стружки о переднюю поверхность инструмента и обрабатываемой детали о заднюю в зоне реза. При одновременном значительном повышении температуры происходит постепенный износ детали.

При превышении максимально допустимой величины износа резец не может быть использован для дальнейшего проведения работ и требует заточки и доводки по передней и задней поверхности.

Допустимая величина износа указана в таблице ниже

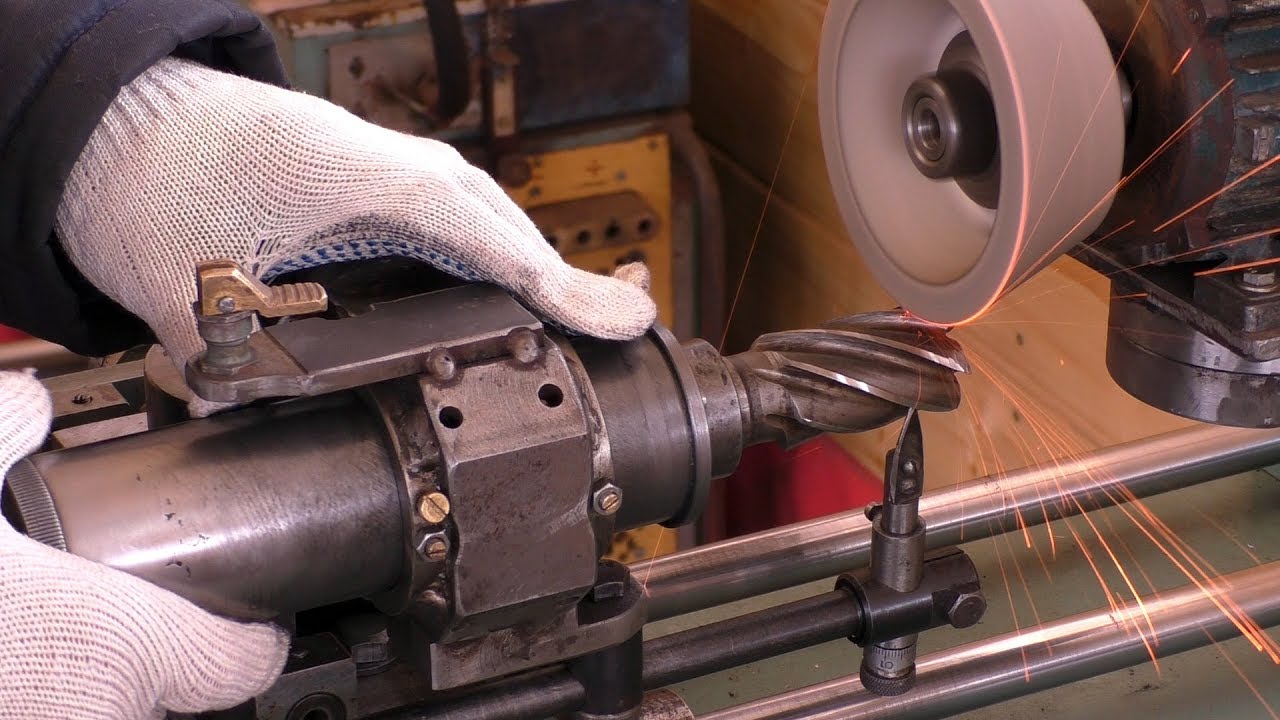

Инструмент для заточки

Для абразивной заточки резца может быть использован заточной или токарный станок. Для твердосплавного инструмента используется зеленый карборунд средней твердости. Для первичной обработки абразив круга должен составлять 36-46, при завершении процесса – 60-80. Для высокого качества заточки необходим целый круг, без дефектов и нарушения геометрии.

Для заточки токарных резцов широко применяются и алмазные круги, что обеспечивает высокую чистоту режущих поверхностей. В сравнении с карборундовыми кругами чистота поверхности резца повышается на два класса, увеличивается производительность работ. Применение алмазных кругов увеличивает и ресурс работы инструмента – возможное количество переточек резца увеличивается на 20-30%. Но следует учесть, что экономически целесообразно применение заточки алмазным инструментом при припуске не более 0,2 мм.

Порядок и особенности

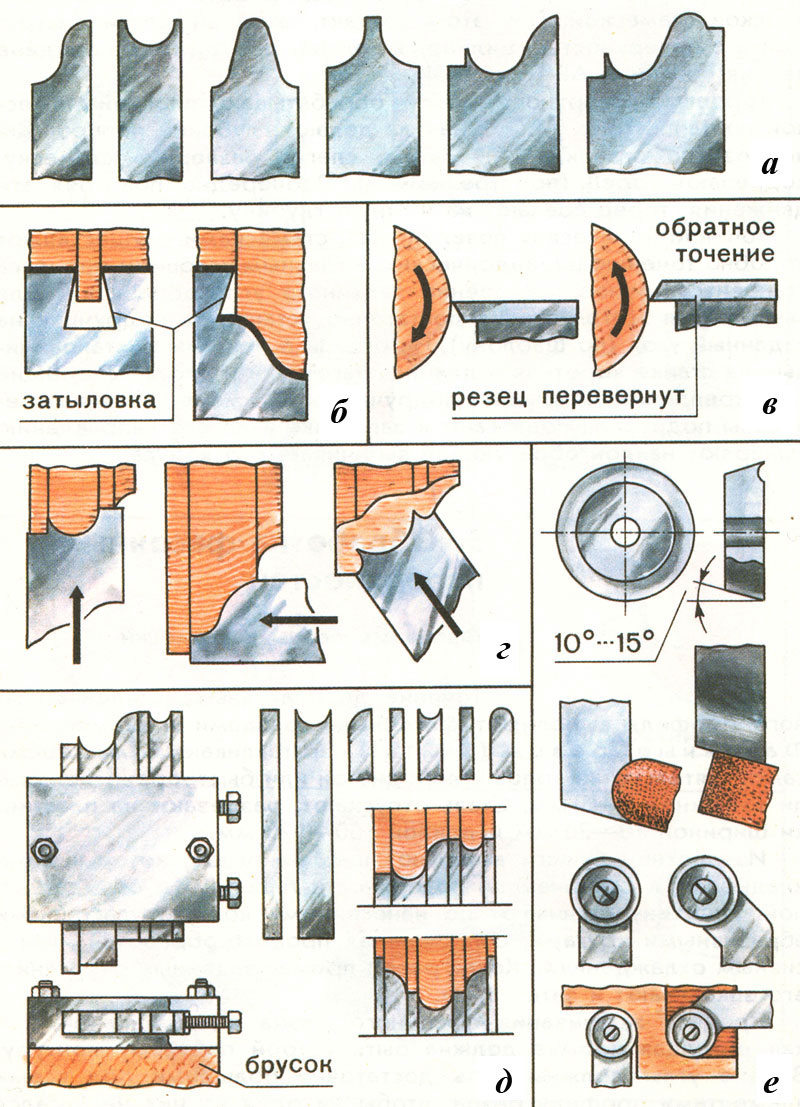

В зависимости от характера износа и конструкции оснастки производится заточка по передней, задней или обеим поверхностям. На рисунке ниже указаны все поверхности токарного резца

Для стандартных резцов, как правило, применяется заточка по всем режущим поверхностям. При незначительном износе восстанавливается геометрия только задней поверхности. Оснастка для многорезцовых станков восстанавливается только по задней поверхности, фасонная – только по передней.

Стандартный порядок заточки:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления конца.

Параметры заточки задней поверхности указаны на рисунке ниже

На рисунке (а) указана задняя поверхность с одной плоскостью заточки, на рисунке (б) – с несколькими. При напайке твердосплавных пластин задняя поверхность имеет три плоскости:

- по фаске высотой не меньше чем 1,5 мм под углом а;

- по оставшейся высоте под углом а+3°;

- по державке под углом а+5°.

Заточка передней поверхности твердосплавных резцов имеет гораздо большее количество разновидностей (см. рис. ниже).

Основные формы:

- Плоская с положительным передним углом (а).

- Плоская с отрицательным углом (б).

- Криволинейная с отрицательным углом (в).

- Плоская с отрицательным углом для черновой обработки (г).

- Криволинейные с отрицательным углом для нержавеющих сталей (д), и других материалов (е)

В процессе заточки необходимо чтобы режущая кромка обрабатываемого инструмента располагалась на линии центра заточного станка или ниже не более чем на 3-5 мм. Направление вращения круга должно обеспечить прижим пластинки к державке, т. е. идти на пластинку. В процессе работы желательна непрерывная подача охлаждающей жидкости. При периодическом охлаждении возможно перенапряжение структуры материала и появление микротрещин.

При заточке необходим легкий нажим и постоянное перемещение вдоль поверхности круга для формирования ровной поверхности. После завершения заточки геометрия инструмента проверяется с помощью шаблонов или специальных приборов.

Доводка инструмента

После заточки необходима последовательная притирка рабочих поверхностей в том же порядка, как производилась заточка. При доводке необходимо удалить все шероховатости и отполировать поверхность до зеркального блеска. Чем чище поверхность, тем ниже трение при точении и выше стойкость инструмента.

Доводка осуществляется с помощью абразивных паст карбида бора на вращающемся чугунном диске (не более 2 м/с). Может использоваться паста ГОИ или другие специальные материалы для полировки. Для полировки паста наносится на диск. Далее, при вращении диска, резец прижимается и зерна абразивной пасты сглаживают имеющиеся шероховатости. Таким образом, полностью восстанавливается геометрия и первоначальная чистота рабочей поверхности резца, обеспечивается его пригодность к дальнейшей эксплуатации.

Как выточить конус на токарном станке по металлу: как это сделать правильно

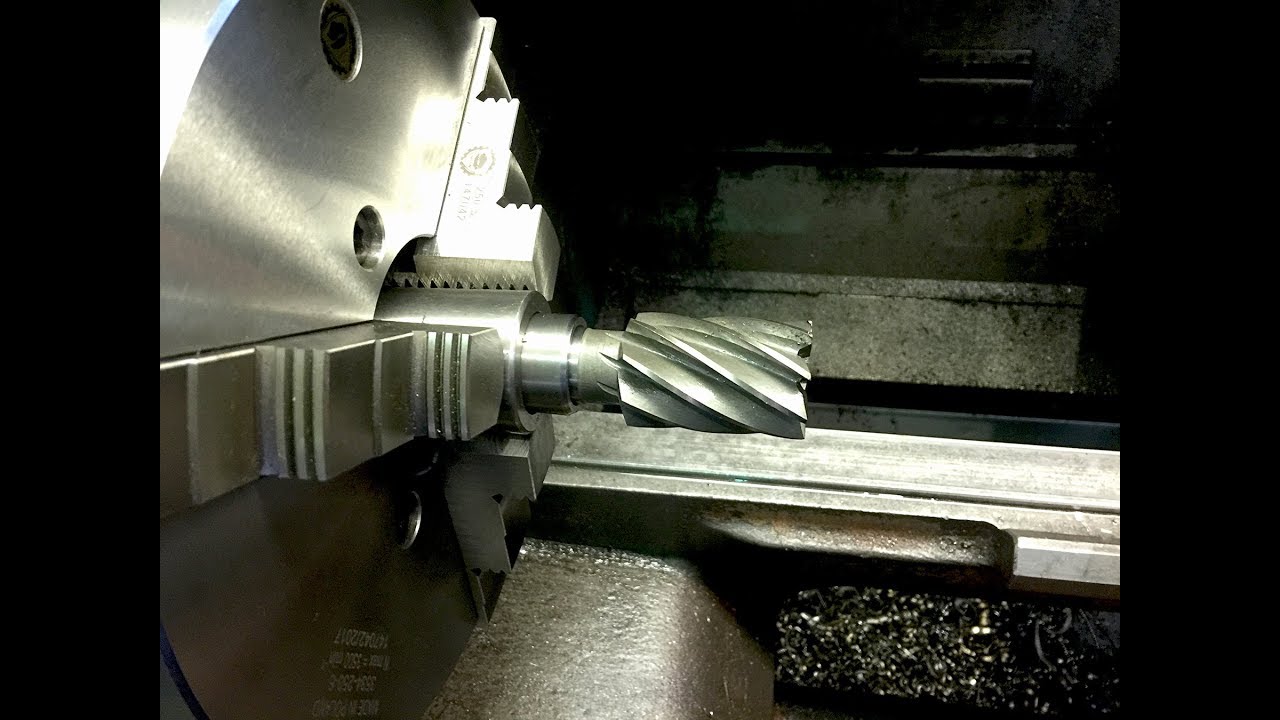

На сегодняшний день, при помощи современных токарных станков, возможно создавать разнообразные детали даже очень сложных форм. Для выполнения этих работ, кроме токарного агрегата необходим квалифицированный и опытный токарь и различные резцы, которыми мастер и осуществляет обработку заготовки.

На токарном станке удобно вытачивать и геометрические тела вращения цилиндрической или конической форм. Конус является телом вращения, которое образовано путем вращения прямоугольного треугольника вокруг одной из своих сторон. Для того, чтобы создать конус на токарной машине существует несколько методов.

Конус является телом вращения, которое образовано путем вращения прямоугольного треугольника вокруг одной из своих сторон. Для того, чтобы создать конус на токарной машине существует несколько методов.

Как выточить методом поворота верхних салазок суппорта?

Для этой процедуры можно использовать такой алгоритм действий:

- необходимо взять заготовку и зафиксировать её шпинделем и задней бабкой;

- необходимо установить оптимальную скорость вращения заготовки для её обтачивания. Этот параметр зависит от твердости металла обтачиваемой детали и стойкости режущей кромки резца. Если нет возможности установить оптимальную скорость резания, необходимо идти эмпирическим путем – изменяя скорость от меньших оборотов шпинделя к большим;

- первым делом ведется черновая обработка. С помощью проходного резца болванке вначале нужно придать форму цилиндра. Обрабатывать болванку возле кулачков лучше при помощи отогнутого резца;

- на следующем этапе полученной цилиндрической заготовке необходимо придать форму конуса. Для этого нужно разворачивать верхние салазки суппорта на угол равный половине угла конуса при вершине.

Данным способом возможно изготовление различных конусов на рассматриваемом агрегате, не используя специальные сложные приспособления. Если заготовка сделана из твердого материала, то для её обработки необходимо использовать качественные резцы, изготовленные из твердосплавных металлов. Данные производственные работы необходимо производить при соблюдении правил техники безопасности.

Как точить методом смещения относительно оси центров?

Данный метод позволяет производить вытачивание на токарном агрегате только внешних конических поверхностей. В процессе изготовления конуса при помощи этой методики возникает перекос центровых отверстий. Этот метод не отличается особой точностью, с которой можно создать коническую поверхность.

Важно!

Этот способ позволяет использовать механическую подачу суппорта, что дает возможность использовать простые разновидности агрегатов. Метод смещения от оси центров дает возможность создать длинный конус Морзе.

Конусная линейка

Для придания металлическим изделиям конической формы небольших углов некоторые токарные машины комплектуются конусными линейками.

Важно!

Конусная линейка позволяет правильно выдерживать необходимый угол на протяжении всего процесса обработки детали. Создать конусообразную форму заготовке, возможно сочетанием поперечной и продольной передач. При применении линейки подбирается угол, который будет образован при одномоментном перемещении суппорта в поперечном и продольном направлениях.

Использование широкого углового резца

Для работы с заготовками на токарном станке существует широкий угловой резец. С эго помощью очень удобно вытачивать конусообразные поверхности небольшой длины. Используя эту методику возможно создать конусы с различными углами. Заданный угол конической поверхности корректируется заточкой кромки резца, либо установкой резца под необходимым углом к заготовке.

Все рассмотренные методы изготовления конуса обладают своими преимуществами и недостатками. И выбор метода для создания конических поверхностей зависит от оборудования, характеристик, которыми должна обладать полученная деталь и навыков мастера.

Поделиться в социальных сетях

Заточка резцов для станка по металлу: способы, технология, видео

Эффективность и безопасность токарных работ напрямую зависят от вида и качества заточки используемого инструмента, во избежание ошибок важно уметь правильно его выбирать и подготавливать. В промышленных масштабах эти действия проводятся с помощью специальных станков, в остальных случаях резцы приходится заострять своими руками. Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Несмотря на простую последовательность, работы по заточке требуют опыта и учета многих нюансов: от материала инструмента до его типа и назначения.

Оглавление:

- Особенности

- Классификация резцов

- Технология заточки

- Рекомендации по выполнению работ и видео уроки

Конструктивные особенности токарных резцов

Этот инструмент имеет простое исполнение и состоит из двух элементов: стержня, удерживающего его в станке, и рабочей головки с режущей частью, непосредственно обрабатывающей металлы и твердые материалы и нуждающейся в периодическом затачивании. Фиксирующая часть как правило имеет геометрическое (квадратное или прямоугольное) сечение, снижающее риски проворачивания, смещения или выбивания резца из токарного станка, и вытянутую форму. Режущая часть (рабочая) отличается более сложным исполнением, она формируется из нескольких смежных кромок и плоскостей с разными углами затачивания.

Головка резца имеет 2 поверхности: переднюю, отводящую стружку, и задние стороны, обращенные к детали и разделяемые на основные и вспомогательные. Это же относится к режущим кромкам, главная из которых образуется при пересечении передней поверхности и задней основной. Углы их заточки определяют назначение резца и считаются важной характеристикой: в зависимости от месторасположения они разделяются на заострения, задние главные и такие же передние, их сумма с отклонениями от соответствующей оси резания всегда равняется 90°. Конструкцию рабочей головки резца также определяют углы между плоскостью обработки и передней поверхностью, проекциями кромок, направлением подачи и отображением главной линии реза.

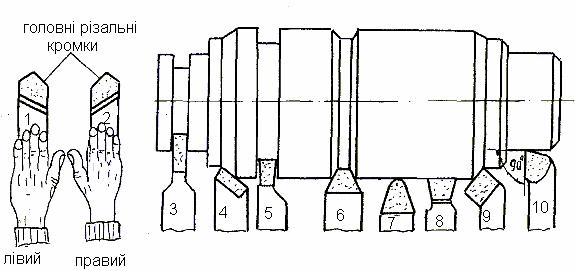

Виды инструментов для токарного оборудования

Классификация резцов условная, ассортимент включает изделия с разным направлением подачи (левые и правые), конструктивным исполнением (прямые, отогнутые с отклонением оси головки влево или вправо, изогнутые, оттянутые и имеющие уникальную форму), сечением (круглые, квадратные или прямоугольные), способом изготовления (цельные и составные, с режущей частью в виде пластины) и установкой (радиальные и тангенциальные). Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

Соответственно токарные резцы используются при разных работах: от черновых до шлифовальных, в зависимости от целевого назначения и способа обработки заготовки выделяют следующие разновидности:

- Проходные, предназначенные для снятия основной массы припуска с поверхности заготовки вдоль ее оси вращения. Как правило, их режущая часть имеет форму пластины и изготавливается из быстрорежущего металла, а стержень – из стали 45 или 50.

- Подрезные, используемые при черновой обработке деталей, точении наружных поверхностей и торцевании. Особенностью этих резцов является наличие криволинейного профиля передней части, способствующего завиванию стружки, и фаски, упрочняющей режущую кромку. Эту разновидность изготавливают как из легированных сталей, так и из особо твердых сплавов металлов.

- Расточные, для обработки готовых глухих или сквозных отверстий, полученных путем сверления, отливки или штамповки. Эти операции считаются более сложными в сравнении с наружным обтачиванием, при выборе и заточке этой разновидности учитывается, что размер поперечного сечения токарного резца всегда должен быть меньше диаметра прохода.

- Канавочные или прорезные, относящиеся к многофункциональным, и используемые при формировании канавок на деталях со сложной конфигурацией (включая цилиндрические и конические), выполнения осевой проточки, порезки торцов и других токарных операций. Размеры и форма режущей кромки у этой разновидности подбираются исходя из ширины формируемой борозды, в зависимости от требуемой радиальности канавки их заточка бывает прямо- и криволинейной.

- Фасонные, относящиеся к нестандартным, и устанавливаемые при необходимости высокоточной обработки сложных деталей, в большинстве случаев их изготавливают под конкретные типоразмеры и формы.

- Резьбонарезные, используемые для создания с помощью токарных станков внутренних и внешних резьб с разным шагом и профилем. Они воздействуют на заготовку всеми точками кромки и совершают относительно нее винтовое движение.

- Фасочные, предназначенные для снятия фасок, чаще всего под углом в 30 и 45°.

В зависимости от материала основы и режущей части все токарные резцы разделяются на:

- Изготовленные из разных марок инструментальной стали: углеродистой (оптимальные при ведении обработки на малых скоростях), легированной (имеющие средние показатели теплостойкости и прочности) и быстрорежущей (характеризующиеся повышенной производительностью).

- Твердосплавные, используемые при высоких скоростях реза, и устанавливаемыми на токарных станках по металлу, работающими с особо твердыми и прочными заготовками или выполняющими высокоточные операции.

- Металлокерамические, представляющие собой композиты на основе вольфрама, титана, тантала или их смесей, цементируемые кобальтом.

- Минералокерамические (технический глинозем), отличающиеся повышенной теплостойкостью, но из-за хрупкости не используемые при необходимости ударных работ и массового выпуска изделий на токарном оборудовании.

- Керметовые, представляющие собой сплавы минералов, металлов и карбидов и обладающие более высокой стойкостью к механическим воздействиям в сравнении с предыдущей разновидностью.

- Алмазные токарные резцы, используемые в автоматических линиях с крупносерийным и массовым производством однородных изделий с первым и вторым классом точности, и высокой чистотой поверхностей. Эти изделия оказывают минимальное влияние на структуру материала заготовки вне зависимости от его степени твердости и не нуждаются в заточке.

- Эльборовые, представляющие собой резцы с пластинами из сверхтвердого синтетического материала.

Правила заточки токарного инструмента, нюансы и схемы

В данной процедуре нуждаются все резцы за исключением имеющих сменные твердосплавные пластины, при отсутствии специальных станков токарь проводит ее своими силами. Среди практикуемых и проверенных временем способов выделяют:

Среди практикуемых и проверенных временем способов выделяют:

- Абразивную заточку режущего инструмента, выполняемую на станке с шлифовальным кругом или с помощью бруса. Материал оселок подбирают исходя из твердости обрабатываемого металла или композита. Разновидности из твердых сплавов советуют заточить на зеленом корунде, из обычных сталей – на белом.

- Химико-механическую обработку, заключающуюся в нанесении на режущую кромку раствора медного купороса с последующим смывом его абразивными составами с шлифованием подвижным элементом. Такие действия позволяют качественно и быстро заточить крупный инструмент из закаленной стали и твердых сплавов с одновременным увеличением его трещиноустойчивости, способ ценится за эффективность и обеспечение гладкой поверхности.

- Заточку резцов на специализированном оборудовании со сменными или разными кругами, включая алмазные доводочные.

При выполнении работ своими руками чаще всего выбирается абразивный способ, как более доступный и простой. При его реализации придерживаются четкой последовательности действий: первой следует заточить основную заднюю грань, следующей идет задняя вспомогательная и только потом передняя. Работы завершаются затачиванием радиуса закругления, на всех этапах режущий инструмент прижимают к абразивному камню с постоянным смещением вдоль поверхности, как с целью сокращения износа круга, так и во избежание перегрева резца. Вне зависимости от вида обрабатываемой плоскости, в ходе абразивной заточки избегают как отрыва, так и чрезмерного придавливания.

Проверить насколько хорошо заточен ваш резец помогают специальные трафареты. Их можно купить или сделать самому из листа металла, вырезая в нужных местах шаблон, соответствующий ходовым линиям и углам заточки. Впоследствии такую заготовку рекомендуют закалить и использовать как при проверке правильности подготовки резца, так и с целью оценки его состояния. Сверке подлежат все углы, чем выше требования к качеству изделий, получаемых на токарных станках, тем точнее должен быть сделанный своими руками шаблон.

Заточить инструмент на крупном абразиве недостаточно, завершающим этапом является доводка небольших участков поверхностей резца, примыкающих к его режущим граням. Для этих целей на край круглого диска наносится абразивная паста на основе борных карбидов или полировальные составы ГОИ, после чего к нему прижимается нужной стороной токарный резец и запускается процесс вращения с направленностью к пластине.

Этот этап несложно выполнить самостоятельно, при такой обработке мелкие зерна устраняют малейшие неровности, что в конечном итоге увеличивает ресурс инструмента. При доводке составами с низкой абразивностью или заточке твердосплавных резцов поверхность круга рекомендуется дополнительно намазать керосином или аналогичным веществом, при использовании современных паст или круга из меди в этом нет необходимости.

Советы

Заточка резцов для токарного станка требует постоянного внимания, для достижения оптимального результата рекомендуется:

- Охлаждать инструмент водой или делать перерывы в работе.

- Использовать для заточки станки с возможностью регулировки высоты и угла поворота шлифовального круга или размещать под них специальные подкладки. В идеальном варианте уровень режущей кромки и центральной оси точила совпадают или смещается не более чем на 3-5 мм вниз.

- Отслеживать углы заточки, абразивность шлифовального круга и скорость его вращения в зависимости от материала инструмента и вида обработки (чистовой или черновой) с помощью соответствующих таблиц режимов затачивания.

- Контролировать направление движения круга. При заточке токарных резцов своими руками основную опасность представляют отлетающие пластины, при придавливании их точилом этот риск минимальный, и наоборот.

youtube.com/embed/zkAMj4lmqcE” frameborder=”0″ allowfullscreen=”allowfullscreen”/>

Работа на токарном станке или управление токарным станком

Эта статья посвящена правилам и технике управления токарным станком. От соблюдения правил работы на токарном станке зависит ваша безопасность. Уверенная техника управления токарным станком влияет на качество изделия и производительность управляемых работ. Если ваша цель узнать больше о токарном деле, следуйте руководству.

Шаг 1. Проверка токарного станка перед пускомПрежде, чем запустить токарный станок, должен быть произведен допусковой контроль, а именно:

- При сменной работе на производстве сменщик, передающий вам токарный станок, обязан доложить о замеченных в нем неполадках (устно, письменно, по телефону). Отсутствие замечаний подразумевает, что токарный станок находится в исправном состоянии.

На производстве устранением неисправностей токарного станка занимается ремонтная служба. Станочник должен только информировать их об возникновении неисправности.

Перед включением токарного станка в электропитание убедитесь:

- Что на станке нет какого-либо предупреждения, типа (токарный станок в ремонте не включать);

- Кожухи, дверки, люки, которые закрывают основные детали, и механизмы токарного станка должны быть закрыты.

- Рукоятки управления шпинделем, подачами, маточной гайкой должны находятся в нейтральном положении.

- Подача охлаждения выключена, сопла подачи жидкости направлены вниз.

- Частоты оборотов и шаги подач установлены такие, какими вы их хотите увидеть, после запуска шпинделя.

- Установленная вами деталь, которую следует обработать должна быть надежна закреплена.

- Пол возле токарного станка должен быть чистым, а под ногами не должно быть лишних предметов.

- Одежда токаря должна быть аккуратно (без свисающих лоскутов).

- Не забыть ключ в патроне (всегда следить за выемкой ключа из патрона).

Выполнив допусковой контроль: включаем главный рубильник токарного станка, дополнительные включатели, если такие имеются. Далее проводится смазка токарного станка.

Шаг 2. Управление шпинделем.Перед запуском шпинделя или главного двигателя, обязательно убеждаемся, что у вращающихся элементов на нем, в частности патрона, не будет препятствий вращению со стороны неподвижных частей станка. Особую опасность при запуске шпинделя на высоких оборотах представляют собой выступающие за его пределы тонкие прутковые заготовки.

Также это касается деталей больших диаметров со значительным вылетом из патрона и не поджатым с другого конца центром задней бабки.

Как уже говорилось в первом уроке «Устройство токарного станка», настройки частот оборотов шпинделя производят установкой переключателей и рычагов на его узлах в определенное положение согласно таблице, расположенной на станке.

Правила переключение можно обобщить так – «Нельзя переключать или доводить до конца переключения, если таковые вызывают характерный звук не входящих в зацепление зубьев шестерен. В таком случае нужные переключения следует делать при полной остановке.

На всех токарных станках прямые обороты включаются подачей рукоятки включения на себя, а обратные от себя. У рукоятки с вертикальным ходом (на себя это вверх), а у рукоятки с горизонтальным перемещением (на себя это соответственно вправо).

Прямые обороты на всех токарных станках соответствуют вращению шпинделя по часовой стрелке, если смотреть с задней стороны шпинделя. Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Торможение шпинделя на высоких оборотах за счет реверсирования фрикционов или обратной тяги главного двигателяэто недопустимо, так как ведет к перегрузке и перегреву механизма. Торможение должно выполняться тормозом. А если эффективности тормоза недостаточно, то ее следует восстановить регулировкой или ремонтом.

Для крепления в трехкулачковом патроне деталей обычно используется одно гнездо «0» для введения в него ключа, что требует установки этого гнезда в верхнее положение зажима и отжима. В станках с механическим фрикционом это действие (при некоторых навыках) можно выполнять рукояткой управления фрикционов.

При обработке резцом нельзя останавливать шпиндель при включенной подаче и не отведенном от детали резце (это приводит к поломке резца).

Шаг 3. Управление подачей токарного станкаРучное управление подачей станка подразумевает подачу инструмента на небольшие длины (при обработках, настройках, подводках).

Ручное управление подачей позволяет быстро вести, прерывать и возобновлять подачу, а также мгновенно изменять ее скорость (в зависимости от изменения условий и ситуаций обработки). Ручная подача в продольном направлении приводится маховиком с горизонтальной ручкой или без нее. Вращение маховика против часовой стрелки приводит движение суппорта влево, а по часовой стрелке вправо.

Продольное перемещение суппорта на токарном станке осуществляется за счет шестеренно реечной передачи. У таких передач есть люфты или зазоры в контактах деталей и ее механизмах.

Ручное управление поперечной подачей (выполняется Т-образной рукояткой с горизонтальной ручкой). Вращение рукоятки по часовой стрелке подает салазки инструмент вперед, то есть от себя, вращение рукоятки против часовой стрелки подает инструмент к себе. На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

На нашем станке есть ускоренное включение перемещения салазок. Существуют разные техники вращения маховика одной и двумя руками, которые применяются в зависимости от выполняемой работы на токарном станке.

Подача верхними салазками

На верхних салазках вращение рукоятки по часовой стрелке двигает салазки вперед, а вращение против часовой стрелки назад. Быстрое холостое перемещение таких рукояток можно делать за одну из ручек. При этом салазки должны быть отрегулированы на легкое перемещение. Более подробно о регулировке механизмов, салазок, токарного станка мы рассмотрим в следующем уроке по токарному делу.

Шаг 4. Управление механическими подачамиМеханические подачи работают от привода через ходовой вал, а управление ими делается ручкой 4-х позиционного переключателя. Направление перемещение рукоятки переключателя соответствует направлению движения инструмента на суппорте.

Перед включением механической подачи в любом направлении нужно визуально убедиться в отсутствии у всех точек суппорта препятствий со стороны других узлов станка особенно вращающихся. Частой оплошностью начинающих токарей является попытка приблизить суппорт к патрону при сдвинутых вправо салазок, что приводит к сталкиванию. Поэтому следует проверять беспрепятственное перемещение суппорта заранее.

Нужно отработать техники ручной подачи так, чтобы не происходила остановка резца или остановка была минимальной.

Шаг №5. Ускоренная подача токарного станкаНа станках имеющих ускоренную подачу необходимо соблюдать такие требования:

- Для исключения случайного нажатия кнопки ускоренной подачи управление рычагом переключения подач необходимо производить приложением руки сбоку, но не сверху.

- До пуска ускоренной подачи нужно надежно убедиться в отсутствии препятствий для продвижения у любых точек на суппорте, в том числе и у инструмента, в направлении, куда вы хотите подать.

- Нельзя применять ускоренную подачу для коротких перемещений, особенно при подводам к вращающимся элементам.

- Тяжелые суппорты средних станков имеют инерцию, которую усиливается при ускоренной подаче механизмом его привода.

Бывают совмещенные подачи токарных станков (по виду привода, по направлениям). Такие токарные станки применяются для обработки неответственных конусов (неответственных фасок) и фасонных поверхностей.

Резьбовые подачиДля нарезания резьб подача суппорта проводится за счетсмыкания маточной гайки с ходовым винтом. Включение и выключения маточной гайки делается отдельным рычагом. Шпиндель и ходовой винт вне зависимости от настроенного шага резьбы вращаются синхронно. Изменения направления вращения шпинделя приводит к изменению направления движения суппорта. Также изменение частоты вращения шпинделя приводит к изменению скорости перемещения суппорта. Попадание резца в ранее нарезанную канавку обеспечивается синхронизацией вращения шпинделя и ходового винта и соответственно хода суппорта.

Можно нарезать, как правую, так и левую резьбу с помощью переключателя на передней бабке, который изменяет направление движения винта относительно шпинделя. При нарезании резьб, не рекомендуется увлекаться высокими оборотами шпинделя, так как его вращение напрямую связано с перемещением суппорта.

Управление задней бабкой токарного станкаФиксация задней бабкой токарного станка выполняется рычагом, по мере рабочего хода которого, нарастает усилие прижима. При обработках с большими нагрузками, требующей лучшей фиксации задней бабкой воздействие на рычаг должно быть энергичным. Важно не спутать сопротивление рычага при зажиме с его жестким упором в конце рабочего хода. Когда задняя бабка используется с минимальными нагрузками, ее максимальная фиксация со станиной не нужна. Зажим задней бабки рационально соизмерять с предстоящей нагрузкой.

Пиноль задней бабки приводится ручной подачей путем вращения маховика. Закрепление инструмента и приспособлений в конусе пиноли производится в следующем порядке:

- Проверка конусов пиноли и инструмента на отсутствие загрязнений;

- Введение наружного конуса в конус пиноли и нахождение положения совпадения разъема замка в пиноли с лапкой на конусе инструмента (для инструментов, не имеющих лапки, не требуется).

Резцедержатель представляет из себя, достаточно точный механизм, обеспечивающий жесткость крепления резца в заданных позициях. Правильное положение рукоятки резцедержателя в зажатом виде должно соответствовать положению часовой стрелки на 3-4 часа. Это положение обеспечивается положением проставной шайбы под гайкой рукоятки резцедержателя. Зажим рычага производится средним локтевым усилием. А отжис рукоятки нельзя делать давлением своего веса во избежание потери веса. Отжим рукоятки делается одним или несколькими короткими толчками основанием ладони в направлении против часовой стрелки. Перед поворотом резцедержателя убедитесь в отсутствии препятствий для него самого и закрепленного в нем инструмента. Большую опасность представляют препятствия со стороны вращающихся элементов станка.

Неисправности токарного станкаВ процессе работы любому токарю рано или поздно придется столкнутся с непредвиденными ситуациями при работе на токарном станке.

Возможные ситуации при работе на токарном станке:

- Самопроизвольная остановка токарного станка во время работы, во время отключения электропитания или механической неисправности;

- Сталкивания вращающихся элементов с элементами суппорта;

- Проворот детали в патроне;

- Вырыв детали из зажимных приспособлений токарного станка;

Неисправности токарного станка могут быть выражены в посторонних шумах, запахом горящей электропроводки и т.д.

Отлучатся от токарного станка запрещено (нельзя оставлять токарный станок без внимания).

Для экстренной остановки обработки детали следует быстро отвести резец от детали, отключить подачу, остановить шпиндель и выключить главный двигатель. При остановке шпинделе главное не включить обратные обороты, а включить именно нейтральное положение. О неисправностях токарного станка следует сразу же доложить руководству.

Как заточить резцы для токарного станка по металлу

как правильно затачивать своими руками, видео

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

Алгоритм заточки:

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

- Размещение на основании.

- Соприкосновение кромки и плоскости.

- Направить деталь параллельно кромке.

- Проложить шаблон к площадке.

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Заточка бит для токарных станков из быстрорежущей стали

Каковы типичные углы наклона и зазора (спуска) для коронок из быстрорежущей стали?

См. Рисунок A – 1 и таблицу A – 1.

Рисунок A – 1. Номенклатура инструментальных долот.

Материал | Боковой зазор | Передний просвет | Боковые | Задний |

Алюминий | 12 | 8 | 16 | 35 |

Латунь | 10 | 8 | от 5 до 24 | 0 |

бронза | 10 | 8 | от 5 до 24 | 0 |

Чугун | 10 | 8 | 12 | 5 |

Медь | 12 | 10 | 20 | 16 |

Машинная сталь | 10–12 | 8 | 12–18 | 8–15 |

Инструментальная сталь | 10 | 8 | 12 | 8 |

Нержавеющая сталь | 10 | 8 | 15–20 | 8 |

Таблица A – 1.Свободный и передний углы в градусах для обычных металлов.

Какова процедура заточки токарных инструментов общего назначения из быстрорежущей стали?

Начните с правки шлифовального круга. Затем найдите типичные углы для материала заготовки, а затем выполните шаги, показанные на Рисунке A – 2. Часто окунайте инструмент в охлаждающую жидкость, чтобы не допустить перегрева и отжига. Любое изменение цвета биты указывает на то, что она больше не затвердевает. Если это произойдет, подумайте о том, чтобы начать заново с самого начала.Углы резцов не являются критичными, и большинство инструментов будут резать материал удовлетворительно, только менее эффективно.

Рисунок A – 2. Этапы заточки резцов из быстрорежущей стали.

.Фреза для токарного станка по металлу. Виды и заточка инструмента для токарного станка по металлу

Условно любой инструмент для токарного станка по металлу представлен двумя элементами: головкой и держателем.

Головка – это исполнительская часть, состоящая из ряда плоскостей и режущих кромок с определенным углом. В зависимости от требуемого типа заточки резцу дается определенный угол.

Держатель отвечает за фиксацию инструмента в держателе токарного станка. Имеет квадратную или прямоугольную форму.Для каждой формы существует ряд стандартных размеров сечения.

Типы конструкции

Резцы для токарного станка по металлу бывают следующих типов:

- Прямые. Держатель и головка расположены на одной или параллельных осях.

- Изогнутая. При взгляде сбоку держатель имеет изогнутую форму.

- Отклонено. Если смотреть сверху, голова наклонена к держателю.

- Обращается. Ширина держателя больше, чем у головы.Головка расположена на одной оси с держателем или смещена относительно нее.

Если опираться на общеизвестную классификацию устройств по ГОСТу, то они делятся на следующие типы:

- Имеющие режущую кромку на основе легированной стали. Инструмент монолитный. Может быть изготовлен из инструментальной стали. В настоящее время его использование крайне редко.

- Наплавленные твердыми сплавами. Кромка припаяна к голове. Это самый распространенный вид.

- Пластины из твердых сплавов, закрепленные механическим способом. Режущая пластина крепится к головке винтами и струбцинами. Металл и металлокерамика используются в качестве основы для сменных резцов. Это самый редкий вид.

Классификация по направлению поступательного движения

- Левая модель подается влево, когда берется в левую руку. Основная рабочая кромка расположена над большим пальцем.

- Правая модель соответственно питается справа. Основная рабочая кромка находится под большим пальцем.На практике это происходит чаще.

Способы настройки приспособлений

Инструмент для токарного станка по металлу можно отличить по способу установки относительно обрабатываемой поверхности:

- Радиальный вид. При обработке резец принимает прямой угол к поверхности ось заготовки для обработки. Этот метод широко применяется на промышленных предприятиях. Фреза имеет унифицированную конструкцию крепления на станках. Также имеется более удобный выбор геометрического положения режущей части.

- Тангенциальный. При обработке фреза располагается к оси заготовки под углом, отличным от прямой линии. Он имеет более сложный способ крепления и используется на токарных станках, допускающих высокую степень чистоты обработки.

Разница в обработке

Резцы также можно подразделить по способу обработки:

- чистовая;

- черновая;

- полудрагоценные;

- Для особо тонких работ.

На шероховатость детали влияет радиус кривизны верхней части устройства. Гладкая поверхность достигается за счет использования инструмента, заточенного под большой радиус.

Типы токарных инструментов

Инструмент для токарной обработки металла имеет много типов. Наиболее распространены:

- Walk-through. Создает контуры детали при вращении, а также обеспечивает точение, обрезку при подаче в поперечном и продольном направлениях.

- При растачивании можно увидеть множество канавок, канавок и отверстий.Можно проделывать сквозные отверстия.

- Подрезная модель применяется только для поперечного направления подачи для токарных деталей ступенчатой формы и торца.

- Раскрой. Подача его осуществляется в поперечном направлении относительно оси вращения. Он производит бороздки и бороздки вокруг детали, используемые для разделения готового продукта.

- Резьбовой. Резьба любого вида на деталях с любой формой сечения. Этот вид может быть изогнутым, прямым или круглым.

- Фасонный.Изготавливает токарные детали сложной конструкции, позволяет снимать различные фаски изнутри и снаружи.

Набор инструмента для токарного станка по металлу можно приобрести в специализированных магазинах или заказать через Интернет.

Основа резцов

Материалы, из которых изготовлены устройства, делятся на три категории:

- Первая предназначена для режущих устройств, используемых на малой скорости. Это инструментальные или углеродистые металлы с индексом твердости 60-64.Когда температура инструмента для токарного инструмента поднимается выше 200-240 градусов, качество его резки заметно снижается, поэтому на практике они используются нечасто. В эту группу входят устройства на основе хромовольфрама, хромо-кремниевой и легированной стали с уровнем устойчивости к температурам до 300 градусов.

- Резцы второй категории используются на высоком уровне вращения головки токарного станка. Основа таких устройств – сталь высокой категории резания П12 П9 или П9К5Ф2. После застывания материал затвердевает до значения 62-65 и сохраняет все свои свойства при температуре 650 градусов.Не тереть долго.

- Третья категория – фрезы на основе цемента. Это устройства с твердосплавными напайками, которые работают на высоких оборотах станка и выдерживают температуру нагрева до 1000 градусов. Заточка чугуна и некоторых деталей из цветных сплавов осуществляется с помощью приспособлений на основе вольфрамокобальта (ВК6 для чистового и полуфабрикатного исполнения, ВК8 для первичной обработки). Сталь шлифуется твердым сплавом титан-летучего кобальта Т15К6. В этом случае проводится чистая обработка.

Принадлежности для настольных токарных станков

Резцы для настольных токарных станков по металлу имеют малое сечение 8 x 8 и 10 x 10 мм. Их используют для обработки мелких деталей.

Резцы в виде сменных пластин

Режущий инструмент для токарного станка по металлу категории Т5 К10 предназначен для первичного и прерывистого точения. На основе кубического нитрида бора изготавливаются сменные пластины для обработки металлов, отличающихся особой твердостью, в том числе чугуна.Цветные металлы шлифуются поликристаллическим алмазом.

Пластины сменные. Они вставляются в держатель. Некоторые модели содержат стружколомы, отличное измельчение стружки с низкой подачей и заточкой поверхности. Такие пластины используются для высокоточной резки нержавеющей стали и других марок стали.

Заточка резцов

Любые фрезы, кроме сменных пластин, время от времени, оттачивать. Заточка резцов на токарном станке по металлу обеспечивает получение необходимых углов и форм.В промышленных условиях выполняется на специализированных агрегатах.

Этот процесс можно выполнять в домашних условиях с помощью химических реагентов и шлифовальных кругов. Ручная заточка по качеству уступает промышленной заточке. Здесь главное – правильный подбор шлифовального круга.

.ТОКАРНО-ТОКАРНЫЕ ИНСТРУМЕНТЫ – Скачать PDF бесплатно

ХОНИТИРОВАНИЕ ДУБЛИКАТОРНЫХ ФРЕЗОВ

Положите плоскую поверхность фрезы или сверла на плоскую верхнюю поверхность хона, так чтобы остальная часть фрезы выступала за край. Потрите резаком или коронкой вверх и вниз по хону (Рисунок 24-44).Обязательно держите

Дополнительная информацияИзготовление часовых колес и шестерен

Изготовление часовых колес и зубчатых фрез При изготовлении часов своими руками или при ремонте иногда требуется резак нестандартного размера. Иногда требуется только одна шестерня, и это не оправдывает стоимость коммерческого

. Дополнительная информацияЗаточка компаньона

Resharpening Companion 10950 Правильные углы, изображения и пошаговые инструкции Инструмент Resharpening Companion предназначен для использования в качестве руководства и краткого справочника, который поможет вам увеличить резкость.Он не предназначен для замены

Дополнительная информацияОсновы притирки и полировки

Основы притирки и полировки Приложения Лабораторный отчет 54 Притирка и полировка 1.0: Введение Притирка и полировка – это процесс точного удаления материала с заготовки (или образца)

Дополнительная информацияИнструмент и шлифовальный станок Bonelle

Инструмент Bonelle и шлифовальный станок для фрез. Шлифовальный станок был построен примерно в 1987 году и выставлен на 89-й выставке модельного машиностроения, где был награжден бронзовой медалью (см. ME Vol164 № 3868, стр. 273).Впоследствии

Дополнительная информацияСОВЕТЫ ПО СВАРКЕ TIG от Тома Белла

(Этот документ состоит из двух частей: сначала общая сварка TIG, а затем одна, посвященная алюминию.) СОВЕТЫ ПО СВАРКЕ TIG от Тома Белла 1. Чем больше стержень, тем легче его подавать. Используйте стержни большего диаметра (3/32

Дополнительная информацияГлава 9: Заточка инструментов

Глава 9: Заточка инструментов За последние несколько лет в пародонтологическом лечении произошел ряд интересных изменений.Однако краеугольным камнем пародонтологического лечения остается механический

. Дополнительная информацияУстройство для резки прямоугольников Speed-Mat

Резак для прямоугольных матов Speed-Mat 1 Плинтус с сотовым покрытием. 2 Удерживать левую. 14 3 Нижний прижим. 4 4 Правило левого / правого. 8 5 8 5 Указатель линейки влево / вправо. 1 6 Правило сверху / снизу. 7 Указатель верхней / нижней линейки.

Дополнительная информацияИНСТРУКЦИЯ ДЛЯ ПЕЧИ PEPSI CAN

Gear PEPSI CAN STOVE INSTRUCTIONS [ПРИМЕЧАНИЕ: теперь доступны обновленные инструкции.В новой печи меньше шансов развить утечки пламени, а топливно-воздушная смесь улучшена. Инструкция по приготовлению кольца для тушения

Дополнительная информацияБЛОК ОБРЕЗКИ / АЛМАЗНЫЙ СТАНОК TST.13

БЛОК ОБРЕЗКИ / АЛМАЗНЫЙ СТАНОК TST.13 СПРАВОЧНИК, отн. 02.15 БЛОК ОБРЕЗКИ / АЛМАЗНЫЙ СТАНОК TST.13 REL. 02.15 АНГЛИЙСКИЙ ЯЗЫК 1 ОПИСАНИЕ МАШИНЫ TST.13 был разработан и построен для обработки метакрилата.

Дополнительная информацияПроекты детской мебели

Это отрывок из книги Джеффа Миллера «Проекты детской мебели», авторское право 2002 г., издательство Taunton Press www.taunton.com ДЕТИ-РОКЕРЫ ВСЕГДА В ДВИЖЕНИИ. Получить их даже

непросто. Дополнительная информацияКОМПАКТНЫЙ ЭЛИТНЫЙ РЕЗАК ДЛЯ МАТОВ

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ МОДЕЛИ 350-1 КОМПАКТНЫЙ ЭЛИТНЫЙ РЕЗАК ДЛЯ МАТОВ ИНСТРУКЦИЯ И РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ Система резки матов 32 дюймов (81 см) с косыми и прямыми резаками, производственными ограничителями и 20-дюймовым (51 см) бруском.

Дополнительная информацияРУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ СТАНКОМЕЛЬЧАТОГО СТАНКА 8 ”

8 “РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ СТАНКОМОЛИКОВОЙ СТАНКИ ПРЕДУПРЕЖДЕНИЕ: внимательно прочтите и усвойте все ИНСТРУКЦИИ перед работой.Несоблюдение правил техники безопасности и других основных мер предосторожности может привести к серьезным личным

Дополнительная информацияВведение в ДЖИГЫ И СВЕТИЛЬНИКИ

Введение в ПРИСОЕДИНЕНИЯ И ПРИСПОСОБЛЕНИЯ Введение Успешное выполнение любого массового производства зависит от взаимозаменяемости, которая облегчает сборку и снижает стоимость единицы продукции. Серийное производство

Дополнительная информацияБУКЛЕТ ПО РЕМОНТУ НОЖЕЙ

БУКЛЕТ С ИНСТРУКЦИЯМИ ПО РЕМОНТУ ЛЕЗВИЯ Содержание Раздел I: Раздел II: Раздел III: Раздел IV: Раздел V: Раздел VI: Снятие лезвия Обратитесь к этому разделу, если вам необходимо снять лезвие с вала весла.

Дополнительная информацияЛИДЕР В ТЕХНОЛОГИИ РЕЗКИ

ЛИДЕР В ТЕХНОЛОГИИ РЕЗКИ БОЛЕЕ 2 ЛЕТ ПРИЧИНЫ, ПОЧЕМУ TRONEX ЯВЛЯЕТСЯ ЛУЧШИМ В МИРЕ 1 2 ПРЕВОСХОДНАЯ ПРОИЗВОДИТЕЛЬНОСТЬ РЕЗКИ Сотни тысяч разрезов до затупления. Вырезать сотни тысяч

Дополнительная информацияУрок 6: Измерение деревьев

Обзор и введение Урок 6: Измерение деревьев В Уроке 4 и Уроке 5 вы узнали, как создать фиксированный или изменяемый график.После того, как ваш участок создан, и ваши деревья подсчитаны, теперь

Дополнительная информацияS&W Race Cars and Components, Inc.

S&W Race Cars and Components, Inc. 11 Mennonite Church Road Spring City, PA 19475 ТЕХНИКА И ИНФОРМАЦИЯ: 610-948-7303 ЗАКАЗЫ: 1-800-523-3353 ОФИСНЫЙ ФАКС: 610-948-7342 EZ INFO FAX 610-792- 1234 ВНИМАНИЕ !!! –

Дополнительная информацияПреобразование хромированного бампера MGB

Инструкции по установке переделки хромированного бампера MGB на 1974 1 / 2-1980 MGB Этот комплект требует резки, сварки и покраски.Рекомендуется профессиональная установка. Примечание: каждый корпус MGB немного отличается

Дополнительная информацияОсновы сегментированной токарной обработки клепок

Основы сегментированной токарной обработки нотоносца Джима Роджерса Версия 1.2 Февраль 2005 г. JL Rodgers, Incorporated 36 Briar Drive Martinez, CA 94553 9925) 229-5773 Основы сегментированной токарной обработки нотоносца

Дополнительная информацияКраткое руководство по шлифовке полов

Краткое руководство по шлифовке полов Подготовка / зачистка полов Выравнивающие полы Восстановление полов Шлифовка и полировка натурального камня Шлифовка и полировка бетона Шлифование дерева HTC – Professional Floor Systems Руководство по инструментам Бетон

Дополнительная информацияПромышленные ножи и лезвия

Промышленные ножи и лезвия Hyde Tools производит специальные инструменты, которые профессионалы во многих областях используют для быстрой и точной работы.Есть универсальные ножи и ручные ножи для паркета

. Дополнительная информациядля ручных станков

UC RIVERSIDE МЕХАНИЧЕСКИЙ МАГАЗИН СТАНДАРТНЫЕ ПРОЦЕДУРЫ ЭКСПЛУАТАЦИИ СТАНКОВ ДЛЯ РУЧНЫХ СТАНКОВ РЕДАКТИРОВАНИЕ: V5 ДАТА: 11-28-2011 СОДЕРЖАНИЕ ТЕМА (И) РАЗДЕЛА СТРАНИЦА Основные возможности

Дополнительная информация74 Глава 5.5.5 Очистка CO 2

74 Глава 5 5.5 Очистка CO 2 Метод CO 2 включает распыление CO 2 снега на оптическую поверхность. Снег производится с помощью специальной насадки (рис. 5.7), которая расширяет газ или жидкость через отверстие.

Дополнительная информацияЦелая рука

Упражнения Ходьба и переворот 5 Вращение дубинки Вращайте карандаш, вокруг и между пальцами, как будто это дубинка.10 Проведите пальцами по карандашу (ваш указательный палец будет похож на червяка, поднимающегося на

Дополнительная информацияДумайте о точности, думайте о HSS REAMING

Думайте о точности, думайте о HSS РАЗВЕРТЫВАНИЕ ОБЩИЕ ИНСТРУМЕНТЫ ДЛЯ РАЗВЕРТЫВАНИЯ 2 Увеличьте масштаб развертки 3 Какая HSS обеспечивает максимальную эффективность? 4 Покрытия для наилучших характеристик 5 Словарь 6 Выберите правильный дизайн 7 Типы фаски

Дополнительная информацияАвтор: Уолтер Галан

Замена передней панели ipad 2 GSM Замените переднюю панель вашего ipad 2 GSM.Автор: Вальтер Галан ВВЕДЕНИЕ Примечание: это полное руководство по замене простой передней панели. Если у вас Front

Дополнительная информацияТокарный фрезерный станок

Токарно-фрезерная насадка L C. MASON Путем умелого складывания холоднокатаной плоской заготовки вместе, Т-образные пазы и салазки для этой токарной фрезерной насадки сделаны без дорогостоящего оборудования. Фактически всего два инструмента,

Дополнительная информацияАкриловый экструдированный лист (FF)

Техническая информация Экструдированный лист АКРИЛИТА (FF) №2 Резка дисковыми пилами В этом кратком описании приведены рекомендации по: Эксплуатации оборудования Устранение неисправностей Оборудование Акрилитовый лист обычно режется с накладными расходами

Дополнительная информацияТехническая информация

нарезание резьбы Техническая информация Руководство по поиску и устранению неисправностей 115 СТРЕЛКА НЕ ЗАПУСКАЕТСЯ Глубина программы: Размер сверла метчика: Резкость метчика: ход сжатия может использовать всю глубину программы.Проверьте размер сверла для метчика.

Дополнительная информацияРуководство по сварке MIG для новичков

Руководство по сварке MIG для новичков Названия сварки MIG Сварка MIG, или MIG, является аббревиатурой от слова «сварка металла в инертном газе». MIG – широко используемый и общепринятый сленговый термин, который был уместен, когда процесс

Дополнительная информацияРисование от руки. Разделы

3 секции эскиза от руки 3.1 Почему эскизы от руки? 3.2 Основы создания эскизов от руки 3.3 Основы создания эскизов от руки 3.4 Расширенные эскизы от руки Ключевые термины Цели Объяснить, почему создание эскизов от руки

Дополнительная информацияИНСТРУКЦИИ ДЛЯ МАСТЕРА КАСТЕРА 10/1/91

ПРИНАДЛЕЖНОСТИ МАШИНЫ A. Перегородка дефлектора литника, которая должна быть подвешена к существующей перегородке, чтобы помочь отделить литники от пуль. B. Деревянная поворотная ручка для установки после распаковки.Вкрутите деревянную ручку в

Дополнительная информация .Как затачивать токарные инструменты по металлу

Токарный станок – это станок, который быстро вращает заготовку; режущий инструмент затем медленно продвигается в заготовку, удаляя материал, когда заготовка вращается против нее. Токарные станки часто используются в профессиональных и любительских мастерских и представляют собой универсальный инструмент.

Режущие коронки для токарного станка, в частности для токарного станка по металлу, требуют периодической заточки. Долота для токарных инструментов не похожи на часто хрупкие долота обычных сверл; их блочная форма и общая конструкция токарного станка означают, что большую часть работы выполняет сам инструмент, а не бит.

Тем не менее, режущие коронки для токарных станков требуют заточки или правки, повторной полировки кромок, которые соприкасаются с заготовкой, и предотвращения их закругления. Биты, потерявшие остроту, могут вызвать стук или плохую обработку поверхности.

Это руководство даст вам основные шаги и оборудование, необходимое для поддержания ваших токарных инструментов в отличном состоянии.

Необходимые инструменты

- Шлифовальный круг – основной инструмент для заточки металлических инструментов с незапамятных времен.У вас может быть старомодный каменный круг или, что более вероятно, вы будете использовать современный точильный станок.

- Заточка бит

- Средства индивидуальной защиты – защита лица и ушей жизненно важны. Избегайте свободной одежды.

- Шлифовальный кондуктор – это приспособление для заточки, изготовленное по индивидуальному заказу для ваших бит, которое удерживает их на месте под правильным углом к шлифовальному кругу. Установка приспособления требует точного измерения углов, но после установки у вас будет готовое руководство для быстрой заточки.

Препарат

- Закрепите и закрепите колесо

Убедитесь, что настольный шлифовальный станок надежно закреплен на полу, не раскачивается и не деформируется. Если вы недавно пользовались настольным шлифовальным станком, вам нужно будет его усовершенствовать, удалив старые частицы мусора, застрявшие в камне. Это легко сделать с помощью алмазного инструмента для заточки; просто включите колесо и проведите инструментом по поверхности камня.

Когда вы затачиваете бит токарного инструмента, вы действительно заново рисуете ряд критических углов.Эти углы на вашей коронке определяют, насколько быстро или агрессивно инструмент врезается в заготовку и даже насколько велики стружки и стружки. Большинство углов небольшие – от 5 до 30 градусов, – но вам нужно знать, как они взаимодействуют друг с другом.

Изображения с сайта metalartspress.com

- Закрепите зажимное приспособление / контакт для тестирования

Убедитесь, что ваше приспособление плотно прилегает к ограждению настольного шлифовального станка. Медленно подайте биту вперед, чтобы убедиться, что она плавно перемещается по скамейке и имеет хороший контакт.

Шлифовальный

Фактический процесс шлифования довольно прост, но есть несколько вещей, которые вам нужно запомнить.

- Измельчайте с шагом в десять секунд

Вы, вероятно, сразу увидите искры. Это нормально, но есть реальный риск перегрева, если вы будете работать слишком долго. Каждые десять секунд охлаждайте насадку в ведре с водой.

- Отшлифуйте каждую грань отдельно

Еще один простой шаг. Остудите насадку, прежде чем переходить к следующей грани, и будьте осторожны, чтобы не перетереть ни одну грань.

Заточить токарные инструменты по металлу несложно, но когда дело касается правильных углов, требуются некоторые знания. Проведите исследование, узнайте лучшие углы для вашего инструмента и подходящего металла и используйте угловой зажим, чтобы избежать ошибок.

Как затачивать токарные инструменты по металлу

Для безопасной и эффективной заточки ваших токарных инструментов по металлу используйте следующие инструкции, которые были представлены в простой для понимания форме.

Шаг 1. Начало работы с базовой подготовкой

Начните с использования надлежащих средств защиты глаз. При использовании токарного станка мелкие осколки металла разлетаются в воздухе. Точно так же важно ношение защитных перчаток. Перед началом заточки убедитесь, что шлифовальный станок полностью остановился. Для этого правильно установите опору для инструмента. Закрепите шлифовальный станок на верстаке с помощью зажимов.

Шаг 2 – Правка шлифовального круга

Шлифовальный круг – это основной инструмент, используемый для заточки токарных инструментов.Править нужно шлифовальный круг. По сути, это относится к процессу подготовки шлифовального круга. Это связано с тем, что на шлифовальном круге образуется небольшой налет, который может повлиять на его характеристики, то есть его способность к заточке. Обычно рекомендуется, чтобы при использовании настольного шлифовального станка алмазный инструмент для заточки был лучшим выбором для правки круга. Используя алмазный инструмент для заточки, несколько раз потрите внешние края шлифовального круга, чтобы удалить мусор и заточить его.

Шаг 3 – Обеспечение правильных углов