Как в домашних условиях никелировать детали: Никелирование в домашних условиях своими руками ✋ технология и оборудование

alexxlab | 01.07.2023 | 0 | Разное

Никелирование в домашних условиях своими руками: технология, советы

- Электролитическое никелирование

- Химическое никелирование

- Некоторые нюансы технологии

Никелирование, которое является достаточно распространенной технологической операцией, выполняют для того, чтобы нанести на поверхность металлического изделия тонкий слой никеля. Толщина такого слоя, величину которого можно регулировать, используя различные приемы, может варьироваться от 0,8 до 55 мкм.

Никелирование используется в качестве защитно-декоративного покрытия, а также для получения подслоя при хромировании

С помощью никелирования металла можно сформировать пленку, обеспечивающую надежную защиту от таких негативных явлений, как окисление, развитие коррозионных процессов, реакции, вызванные взаимодействием с соляной, щелочной и кислотной средами. В частности, очень большое распространение получили никелированные трубы, которые активно используются для производства изделий сантехнического назначения.

Чаще всего никелированию подвергаются:

- изделия из металла, которые будут эксплуатироваться на открытом воздухе;

- кузовные детали мото- и автотранспортных средств, в том числе и те, для изготовления которых был использован алюминиевый сплав;

- оборудование и инструменты, применяемые в общей медицине и стоматологии;

- изделия из металла, которые длительное время эксплуатируются в воде;

- ограждающие конструкции, изготовленные из стали или алюминиевых сплавов;

- изделия из металла, подвергающиеся воздействию сильных химических веществ.

Существует несколько используемых как в производственных, так и в домашних условиях методов никелирования металлических изделий. Наибольший интерес в практическом плане представляют способы никелирования металлических деталей, не требующие применения сложного технологического оборудования и реализуемые в домашних условиях. К таким способам относится электролитическое и химическое никелирование.

Свойства гальванического и химического покрытия никелем

Электролитическое никелирование

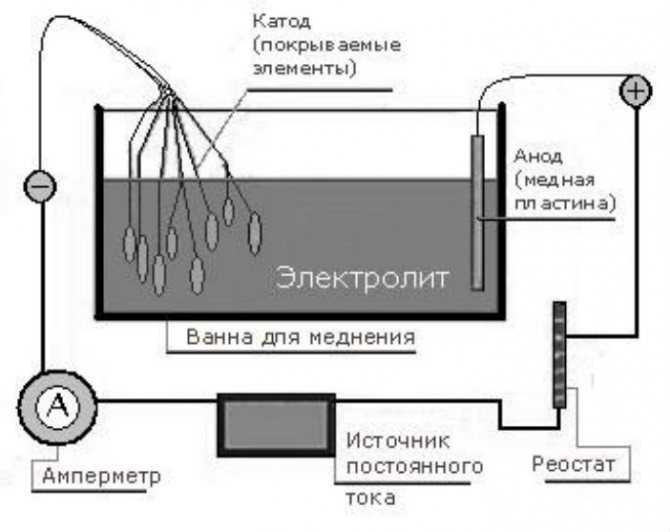

Суть технологии электролитического никелирования металлических деталей, имеющей и другое название – «гальваническое никелирование», можно рассмотреть на примере того, как выполняется омеднение поверхности изделия из металла. Такую процедуру можно проводить как с применением электролитического раствора, так и без него.

Деталь, которая будет в дальнейшем обрабатываться в электролитическом растворе, подвергается тщательной обработке, для чего с ее поверхности при помощи наждачной бумаги удаляют оксидную пленку. Затем обрабатываемое изделие промывается в теплой воде и обрабатывается содовым раствором, после чего снова промывается водой.

Крупные детали лучше очищать пескоструйным аппаратом

Сам процесс никелирования выполняется в стеклянной емкости, в которую заливается водный раствор (электролит). В составе такого раствора содержится 20% медного купороса и 2% серной кислоты. Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

Обрабатываемую деталь, на поверхность которой необходимо нанести тонкий слой меди, в растворе электролита помещают между двумя анодами из меди. Чтобы запустить процесс омеднения, на медные аноды и обрабатываемую деталь необходимо подать электрический ток, величину которого рассчитывают, исходя из показателя 10–15 мА на один квадратный сантиметр площади детали. Тонкий слой меди на поверхности изделия появляется уже через полчаса его нахождения в растворе электролита, причем такой слой будет тем толще, чем дольше будет протекать процесс.

Схема установки для электролитического никелирования

Нанести медный слой на поверхность изделия можно и по другой технологии. Для этого необходимо изготовить кисточку из меди (можно использовать многожильный провод, предварительно сняв с него изоляционный слой). Такую кисточку, сделанную своими руками, надо зафиксировать на деревянной палочке, которая будет служить ручкой.

Изделие, поверхность которого предварительно зачищают и обезжиривают, помещают в емкость из диэлектрического материала и заливают электролитом, в качестве которого можно использовать насыщенный водный раствор медного купороса. Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Самодельную кисточку подключают к плюсовому контакту источника электрического тока, а обрабатываемую деталь – к его минусу. После этого приступают к процедуре омеднения. Заключается она в том, что кисточкой, которую предварительно обмакивают в электролит, проводят над поверхностью изделия, не прикасаясь к ней. Наносить покрытие, применяя такую методику, можно в несколько слоев, что позволит сформировать на поверхности изделия слой меди, на котором практически отсутствуют поры.

Схема простого приспособления для нанесения покрытия

Электролитическое никелирование выполняется по схожей технологии: при его осуществлении тоже используется раствор электролита. Так же, как и в случае с омеднением, обрабатываемое изделие располагают между двумя анодами, только в данном случае они изготовлены из никеля. Аноды, помещенные в раствор для никелирования, подключаются к плюсовому контакту источника тока, а изделие, подвешенное между ними на металлической проволоке, – к минусовому.

Для осуществления никелирования, в том числе и выполняемого своими руками, используются электролитические растворы двух основных типов:

- водный раствор, включающий в свой состав сернокислый никель, натрий и магний (14:5:3), 2% борной кислоты, 0,5% поваренной соли;

- раствор на основе нейтральной воды, содержащий в своем составе 30% сульфата никеля, 4% хлорида никеля, 3% борной кислоты.

Электролит блестящего никелирования с добавкой органических блескообразователей (натриевых солей)

Выравнивающий электролит блестящего никелирования. Подходит для поверхностей с низким классом очистки

Чтобы приготовить электролитический раствор, сухую смесь из вышеуказанных элементов заливают одним литром нейтральной воды и тщательно перемешивают. Если в полученном растворе образовался осадок, от него избавляются. Только после этого раствор можно использовать для выполнения никелирования.

Обработка по данной технологии обычно длится полчаса, при этом используют источник тока с напряжением 5,8–6 В. Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Результатом является поверхность, покрытая неравномерным матовым цветом серого цвета. Чтобы она стала красивой и блестящей, необходимо ее зачистить и выполнить ее полировку. Следует иметь в виду, что такая технология не может быть использована для деталей, отличающихся высокой шероховатостью поверхности или имеющих узкие и глубокие отверстия. В таких случаях покрытие поверхности металлического изделия слоем никеля следует выполнять по химической технологии, которую также называют чернением.

Электролит для осаждения черного никеля

Суть технологической операции чернения заключается в том, что на поверхность изделия сначала наносится промежуточное покрытие, основой которого может быть цинк или никель, а на верхней части такого покрытия формируется слой черного никеля толщиной не более 2 мкм. Покрытие никелем, выполненное по технологии чернения, смотрится очень красиво и обеспечивает надежную защиту металла от негативного воздействия различных факторов внешней среды.

В отдельных случаях металлическое изделие одновременно подвергают сразу двум технологическим операциям, таким как никелирование и хромирование.

Химическое никелирование

Процедуру химического никелирования изделий из металла выполняют по следующей схеме: обрабатываемую деталь на некоторое время погружают в кипящий раствор, в результате чего на ее поверхности оседают частички никеля. При применении такой технологии электрохимическое воздействие на металл, из которого изготовлена деталь, отсутствует.

Результатом использования такой технологии никелирования является формирование на поверхности обрабатываемой детали никелевого слоя, который прочно связан с основным металлом. Наибольшей эффективности такой способ никелирования позволяет добиться в тех случаях, когда с его помощью обрабатываются предметы, изготовленные из стальных сплавов.

Комплект для нанесения никелированного покрытия химическим способом

Выполнять такое никелирование в домашних условиях или даже в условиях гаража нетрудно. При этом процедура никелирования проходит в несколько этапов.

- Сухие реактивы, из которых будет приготовлен электролитический раствор, смешиваются с водой в эмалированной посуде.

- Полученный раствор доводят до кипения, а затем в него добавляют гипофосфит натрия.

- Изделие, которое необходимо подвергнуть обработке, помещают в электролитический раствор, причем делают это так, чтобы оно не касалось боковых стенок и дна емкости. Фактически надо изготовить бытовой аппарат для никелирования, конструкция которого будет состоять из эмалированной емкости соответствующего объема, а также диэлектрического кронштейна, на котором будет фиксироваться обрабатываемая деталь.

- Продолжительность кипения электролитического раствора в зависимости от его химического состава может составлять от одного часа до трех.

- После завершения технологической операции уже никелированная деталь извлекается из раствора. Затем ее промывают в воде, в составе которой содержится гашеная известь. После тщательной промывки поверхность изделия подвергается полированию.

Процесс никелировки в домашних условиях

Электролитические растворы для выполнения никелирования, которому можно подвергать не только сталь, но также латунь, алюминий и другие металлы, обязательно содержат в своем химическом составе следующие элементы – хлористый или сернокислый никель, гипофосфит натрия различной кислотности, какую-либо из кислот.

Чтобы увеличить скорость никелирования изделий из металла, в состав для выполнения этой технологической операции добавляют свинец. Как правило, в одном литре электролитического раствора выполняют никелевое покрытие поверхности, площадь которой составляет 20 см2. В электролитических растворах с более высокой кислотностью проводят никелирование изделий из черных металлов, а в щелочных обрабатывают латунь, осуществляют никелирование алюминия или деталей из нержавеющей стали.

Некоторые нюансы технологии

Выполняя никелирование латуни, изделий из стали различных марок и других металлов, следует учитывать некоторые нюансы этой технологической операции.

- Пленка из никеля будет более устойчивой, если она нанесена на предварительно омедненную поверхность. Еще более устойчивой никелированная поверхность будет в том случае, если готовое изделие будет подвергнуто термической обработке, заключающейся в его выдержке при температуре, превышающей 450°.

- Если никелированию подвергаются детали из закаленных сталей, то нагревать и выдерживать их можно при температуре, не превышающей 250–300°, иначе они могут утратить свою твердость.

- При никелировании изделий, отличающихся большими размерами, возникает потребность в постоянном перемешивании и в регулярной фильтрации электролитического раствора.

Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Такая сложность особенно характерна для процессов никелирования, выполняемых не в промышленных, а в домашних условиях.

Причины дефектов никелирования

По сходной с никелированием технологии можно покрыть латунь, сталь и другие металлы слоем серебра. Покрытие из данного металла наносят, в частности, на рыболовные снасти и изделия другого назначения, чтобы предотвратить их потускнение.

Процедура нанесения слоя серебра на сталь, латунь и другие металлы отличается от традиционного никелирования не только температурой проведения и временем выдержки, но также тем, что для нее применяют электролитический раствор определенного состава. При этом выполняют данную операцию в растворе, температура которого составляет 90°.

Никелированные латунные фитинги

Чтобы своими руками приготовить раствор, при помощи которого на сталь, латунь и другие металлы наносится слой серебра, достаточно выполнить ряд несложных действий.

- В 10%-й водный раствор соли добавляют аптечный ляпис.

- Осадок серебра, выпавший в растворе, промывают, смешивают с 2%-м гипосульфитом и фильтруют.

- Полученную смесь смешивают с меловой пылью и доводят до сметанообразного состояния.

Такой смесью, которая может храниться только в течение нескольких суток, натирается поверхность металлического изделия, пока на ней не сформируется тонкий слой серебра.

Полученное покрытие легко полируется до блеска

Можно приготовить порошок для серебрения, который не утратит своих характеристик в течение полугода. Для получения такого порошка необходимо смешать 15 граммов ляписа, 55 граммов лимонной кислоты и 30 граммов хлористого аммония. Все компоненты после перемешивания следует перетереть в пыль. Хранится полученный порошок в сухом виде.

Достаточно сложным является никелирование такого металла, как алюминий. Компоненты, входящие в состав электролитического раствора для никелирования изделий из данного металла, дорогостоящие, но даже их использование не дает гарантии того, что сформированный на изделии слой никеля не пойдет пузырями. Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Блестящее никелирование, если ему подвергают алюминий, может порвать готовое покрытие, поэтому в домашних условиях такую обработку выполняют в условиях слабой адгезии.

Как сделать никелирование в домашних условиях своими руками

Реставрировать никелированную поверхность или покрыть никелем новую деталь можно в домашних условиях. Причем, для этого не потребуются дорогостоящие материалы и глубокие теоретические знания. Просто надо быть осторожным с химически активными веществами и пользоваться средствами защиты.

Понадобится

Материалы:- электроды на основе никелевых сплавов;

- пластиковая бутылка с водой;

- стеклянная банка;

- столовый уксус;

- пищевая соль;

- блок питания на 4,75 В и 0,55А;

- плоская дощечка из дерева;

- провода с зажимами;

- тонкая мягкая проволока;

- металлическая деталь для восстановления.

пассатижи, салфетки и наждачка, дремель, жидкость для обезжиривания, хронометр, шлифовальный круг.

Процесс никелирования металлических деталей в домашних условиях

Известно, что если в электролит поместить электроды и подать на них напряжение, то начинается перенос вещества с плюсового электрода на минусовой. На основе этого явления восстановим никелевое покрытие на металлической детали, которое со временем деградировало.

В качестве источника никеля используем никельсодержащие электроды. Для удаления покрытия помещаем электрод в пластиковую бутылку с водой примерно на 2 часа.

Затем покрытие обжимаем пассатижами, и оно легко осыпается.

Для полного удаления покрытия обтираем его бумажными салфетками, обрабатываем наждачной бумагой и протираем теми же салфетками. Разрезаем очищенный электрод на две половины, которые будут служить электродами.

В стеклянной банке приготавливаем водный раствор электролита с добавлением столового уксуса и поваренной соли в определенных пропорциях, и все тщательно перемешиваем ложкой до полного растворения соли.

В деревянной дощечке (это может быть палочка из-под мороженного) по центру проделываем три отверстия. В крайние отверстия помещаем электроды и опускаем их в электролит, и подключаем напряжение.

Наибольшую активность наблюдаем на отрицательном электроде в виде интенсивного выделения пузырей. Примерно через 1 час все успокаивается и за это время происходит насыщение электролита растворенными ионами никеля.

Спустя 2 часа положительный электрод начинает зеленеть и ясно видно, как никель с положительного электрода уходит и осаждается на отрицательном электроде.

Начинаем подготовку металлической детали к никелированию. Удаляем с поверхности дремелем ржавчину, грязь и наслоения. Обезжириваем салфеткой, смоченной в спирте, уайт-спирите или специальной жидкости.

Закрепляем детали для никелирования мягкой проволокой к деревянной дощечке между электродами. Внимание! Вот теперь полярность очень важна! Электроды подключаем к плюсовой клемме, а обрабатываемые детали к минусовой.

Подаем через блок питания напряжение в течение трех минут и проверяем качество никелевого покрытия. Если оно нас не устраивает, то с большей тщательностью повторяем очистку деталей, особенно обезжиривание. После этого вторая трехминутная процедура электро-гальваники дает отличный результат.

Плотно закрываем крышкой электролит в стеклянной банке и упаковываем в бумажные салфетки сухие электроды. Они пригодятся для новых работ по никелированию.

Поверхности деталей, подвергнутых никелированию, обрабатываем шлифовальным кругом и устанавливаем на прежнее место.

Смотрите видео

Способ без электролиза покрыть сталь цинком в домашних условиях – https://sdelaysam-svoimirukami.ru/7413-sposob-bez-jelektroliza-pokryt-stal-cinkom-v-domashnih-uslovijah.html

Самодельное никелирование – La Belle Note

Содержание :

Вот метод, который позволяет выполнять никелирование мелких деталей, не прибегая к сложным средствам,

и, прежде всего, без использования агрессивных или опасных химикатов, кроме бытовых товаров.

Детали, показанные в этом примере, являются деталями, используемыми на этой мандолине.

Что вам нужно

Что вам нужно :

- Стеклянный или пластиковый контейнер с крышкой, я использую 2-литровый контейнер.

- Жертвенный анод из чистого никеля (магазин ebay/amaz).

- Хозяйственный белый уксус, 14°.

- Соль (скорее соль из шахты, в соли морской слишком много примесей).

- Переменный источник питания, идеально регулируемый по току, обычно способный выдавать от 3 до 4 ампер.

Подготовка электролита

Первый этап состоит из приготовления электролита. Та же самая электролитная ванна может быть сохранена и может быть снова использована для других операций гальванического покрытия, пока эта ванна остается чистой и без примесей. Во время гальванического покрытия изнашивается именно анод, а электролит обычно не истощается.

Установка

Для приготовления электролита я использовал около 1,5 литров белого уксуса при температуре 14°, в котором я растворил 1 столовую ложку мелкой соли без горки. на литр уксуса.

Соленость увеличивает проводимость раствора.

на литр уксуса.

Соленость увеличивает проводимость раствора.

Жертвенный анод из чистого никеля разрезается на 2 равные части.

- Кусок (анод) подключается к + источника питания

- другая деталь (катод) подключена к источнику питания.

Обратите внимание, что в моем случае я развлекался, контролируя температуру ванны во время электролиза. Это на самом деле бесполезно, нет значительного повышения температуры. Я также проверил время, прошедшее на каждом этапе, что очень полезно. Я не буду детализировать эту часть, которая не является обязательной.

Электролиз

Электролит из ацетата никеля получают электролизом, т. е. с помощью электрического тока через раствор,

достигается перенос атомов никеля Ni с электродов в раствор, который насыщается ионами Ni2+.

Когда раствор содержит достаточное количество ионов Ni2+, он приобретает красивый зеленый цвет.

Я использую блок питания переменного тока (0-10А) и напряжения (0-30В). Посмотреть сборку этого блока питания можно здесь.

Посмотреть сборку этого блока питания можно здесь.

Этот регулируемый блок питания питается главным образом от блока питания ATX для ПК (см. также здесь).

В первой фазе:

- Напряжение около 9В

- , который дал в моем решении ток около 1,5А. По правде говоря, желательна сила тока, поэтому вместо этого стремитесь к 1,5 А и регулируйте напряжение по мере необходимости.

- продолжительность 2ч40

На втором этапе после 2:40:

- Напряжение около 12 В

- Ток около 3,5А

- продолжительность 1 дополнительный час

Мы ищем красивый мятно-зеленый цвет с водой (но с хорошей концентрацией мяты). Поэтому в моем случае я остановился после 3:40.

На этой стадии катод выглядит как кружево и наполовину распался. Атомы никеля стали ионами.

Полученный раствор представляет собой ацетат никеля.

Подготовка деталей

В моем случае я буду гальванизировать латунные детали. Если вы хотите получить хороший результат, необходимо предварительно тщательно отшлифовать и отполировать поверхность.

Полировка должна сопровождаться тщательным обезжириванием:

Если вы хотите получить хороший результат, необходимо предварительно тщательно отшлифовать и отполировать поверхность.

Полировка должна сопровождаться тщательным обезжириванием:

- мойка моющим средством

- ванна в бытовой соляной кислоте, минимум 5 минут. (Внимание, будьте осторожны при обращении с кислотой, надевайте защитные очки и перчатки!)

- промыть чистой водой

После обезжиривания детали нельзя трогать пальцами.

Для облегчения подключения к электричеству и обращения с деталями,

Я прямо припаял перед зачисткой медный провод на той части, которая не будет видна со стороны детали.

Покрытие

Теория

Принцип гальванического покрытия никелем:

Принцип

Обрабатываемая часть составляет катод в центре, а никель подается двумя анодами снаружи.

Эта диаграмма и большая часть приведенной ниже информации взяты из документа «Руководство по никелированию» , см. раздел «Библиография» ниже.

раздел «Библиография» ниже.

В литературе есть интересные формулы. Эти формулы очень теоретические и предполагают высокую эффективность используемого раствора. В случае самодельного раствора ацетата никеля эта эффективность, вероятно, невелика. идеально, поэтому все эти цифры следует принимать с осторожностью, тем не менее, принципы остаются в силе.

Количество осажденного никеля

- W : количество никеля, осажденного на катоде в граммах

- I : сквозной ток в ампер

- t : время в часах

Средняя толщина покрытия

- T : Средняя толщина покрытия в мкм

- I : сквозной ток в ампер

- t : время в часах

- A : крытая площадь дм²

Продолжительность электроосаждения никеля

Приведенная выше таблица дает представление о продолжительности обработки для получения определенной средней толщины покрытия в зависимости от

плотность тока, т. е. количество ампер на единицу площади.

е. количество ампер на единицу площади.

По источникам кажется, что 3А/дм² подходит (площадь детали). Мы также читаем, что это

желательно, чтобы напряжение оставалось ниже 5В.

==> Согласно таблице, при трех амперах/дм² для осаждения 25 мкм требуется 43 минуты.

В случае моих двух частей:

- Теледолинный мост Mando: 0,63 дм * 0,63 дм * 2 стороны = 0,8 дм² x 3 => рекомендуемый ток = 2,38 А

- Пластина потенциометра Teledoline: 1 дм * 0,29 дм + пи 0,29²/4 * 2 стороны = 0,7 дм² => рекомендуемый ток = 2,1 А

Однако :

Образование пузырьков водорода на катоде влияет на состояние поверхности покрытия.

Чем выше ток, тем больше водорода.

Использование мешалок позволяет избежать липких пузырьков водорода и, следовательно, использования более сильного тока.

Если мешалки недоступны, рекомендуется использовать более длительное время и использовать слабый ток.

В качестве мешалки можно использовать аквариумный барботер.

На следующем рисунке показаны возможные варианты толщины в зависимости от геометрии детали.

Ближайшие к анодам зоны получают больше атомов никеля и поэтому толще.

Неровности толщины

Практическая установка

Сразу после промывки водой деталь сразу же погружают в электролит.

- Для гальванического покрытия деталь находится на КАТОДЕ , т.е. подключается к – источника питания.

- Обе никелевые пластины справа и слева АНОДЫ , поэтому ++ . Интересно иметь два или более анодов, соединенных между собой.

их так, чтобы они были обращены ко всем поверхностям детали.

По указанным выше причинам параметры питания значительно ниже, чем для электролита:

- 1А, или чуть меньше,

- Около 3 В в моем случае.

Принцип заключается в том, чтобы не работать слишком быстро, так как пузырьки водорода могут оставаться прикрепленными к детали и создавать неровности.

Полезно часто помешивать деталь во время операции, чтобы отделить пузырьки.

Было бы лучше использовать аквариумный барботер, чтобы обеспечить постоянное перемешивание в ванне,

к сожалению в этот раз под рукой не оказалось.

В моем случае я получил удовлетворительный результат чуть более чем через час.

Полировка

После ополаскивания чистой водой проводится полировка полировальным составом для металлов, не слишком абразивным. Полировка убирает черные точки соответствует подъему пузырьков к поверхности вдоль детали. Слой достаточно толстый, чтобы не бояться пройтись, но никаких механических средств я не использовала.

Ручная полировка полировальным составом.

Результаты

Библиография

Я отсылаю вас за более подробной информацией к публикации «Справочник по никелированию – 2014» Института никеля, которую можно найти здесь.

Различия между химическим никелированием и твердым хромированием

Если вы работаете с оборудованием с металлическими компонентами, вы знаете, что промышленное покрытие имеет решающее значение для широкого спектра металлических машин и деталей. Покрытие – это процесс нанесения слоя металла на базовый компонент или материал, прежде всего для дополнительной защиты. Покрытие повышает производительность оборудования, уменьшает прямой контакт с агрессивными материалами, уменьшает трение и увеличивает проводимость.

Покрытие – это процесс нанесения слоя металла на базовый компонент или материал, прежде всего для дополнительной защиты. Покрытие повышает производительность оборудования, уменьшает прямой контакт с агрессивными материалами, уменьшает трение и увеличивает проводимость.

Хотя понимание важности промышленного покрытия может быть разрезано и высушено, выбор правильного типа покрытия является более сложным. Предполагаемое использование компонента с покрытием повлияет на ваше решение из-за различных атрибутов, которые требуются для различных применений и сред. Давайте сравним два распространенных типа металлического покрытия — твердое хромирование и химическое никелирование. Дебаты о никелировании и хромировании были горячей темой в промышленных сообществах, и мы собираемся выделить преимущества и недостатки каждого метода покрытия.

Каковы основные различия между твердым хромированием и химическим никелированием?

Позднее мы более подробно оценим твердое хромирование и химическое никелирование. Во-первых, давайте рассмотрим некоторые принципиальные различия между двумя методами покрытия:

Во-первых, давайте рассмотрим некоторые принципиальные различия между двумя методами покрытия:

- Химическое никелирование более устойчиво к коррозии.

- Твердое хромирование обычно прочнее и долговечнее.

- Химическое никелирование

- лучше всего подходит для труднодоступных мест.

- Твердый хром имеет блестящую и гладкую поверхность, контрастирующую с более глянцевой поверхностью никеля с желтым оттенком.

Что такое твердое хромирование?

Хромирование — это процесс нанесения слоя хрома на металлический предмет. Твердый хром, часто называемый промышленным хромом, отличается от декоративного хрома тем, что он в первую очередь функционален, а не эстетичен. Основная цель декоративного хромирования – повысить визуальную привлекательность объекта за счет нанесения тонкого хромового покрытия. Твердое хромирование более долговечно и имеет более широкий спектр применения. Он также подходит для использования во многих средах.

Первым этапом процесса промышленного хромирования обычно является обезжиривание и очистка поверхности, чтобы подготовить ее к нанесению хрома. Эта поверхность называется подложкой. Этот компонент также может нуждаться в других типах предварительной обработки в зависимости от его состава. Затем специалист по гальванике опускает его в электрохимическую ванну, пока не достигнет желаемой толщины.

Процесс твердого хромирования

Как применяется твердое хромирование?

Твердое хромирование включает электролитический процесс, при котором слой хрома добавляется к металлическому компоненту внутри электролитической ванны.

Процесс хромирования обычно включает следующие этапы:

- Удалите любые сильные загрязнения, обезжирив металлический компонент.

- Тщательно очистите основание, чтобы удалить всю оставшуюся грязь и поверхностные загрязнения.

- Выполните соответствующую предварительную обработку. В зависимости от основания могут потребоваться химические вещества для улучшения адгезии.

- Погрузите компонент в ванну для хромирования для погружения в хром, затем дайте ему нагреться до нужной температуры.

- Подайте электрический ток на необходимое время, чтобы хром отложился на поверхности компонента до нужной толщины.

В процессе хромирования погружением и электролитическим методом твердое хромирование равномерно наносится на большинство металлических компонентов, независимо от формы, размера или текстуры поверхности. Основное различие между твердым хромированием и декоративным хромированием заключается в его конечной толщине. Покрытия из твердого хрома значительно толще, что повышает их прочность, износостойкость и коррозионную стойкость для промышленного применения.

Для чего используется твердое хромирование?

В конце процесса твердого хромирования вы получаете гладкое, функциональное и прочное покрытие. Его свойства делают его идеальным для многих различных инженерных приложений.

В автомобильной промышленности часто используется промышленное твердое хромирование для деталей, которые должны двигаться и противостоять износу, таких как поршни и амортизаторы. В аэрокосмической области компоненты шасси имеют твердое хромирование.

В аэрокосмической области компоненты шасси имеют твердое хромирование.

Часто станки, подвергающиеся грубой эксплуатации, также имеют твердое хромовое покрытие. Эти предметы могут включать сверла, экструзионные шнеки, метчики и матрицы.

В производственном секторе хромирование используется на шестернях и пластиковых формах, где оно обеспечивает улучшенные антипригарные свойства и возможности разъединения.

Твердый хром также может восстанавливать старые и изношенные детали или устранять дефекты, вызванные ошибками в процессе производства.

Что такое химическое никелирование?

В процессе химического никелирования используется никель-фосфорный сплав для покрытия подложки, который защищает ее и улучшает ее функциональность. Как следует из названия, химическое никелирование не требует электрического тока, как обычно требуется для твердого хромирования. Вместо этого, после того как подложка очищена, предварительно обработана и активирована, в методе никелирования используется автокаталитическая химическая реакция для нанесения покрытия.

Гипофосфит — обычно используемый агент в процессе химического никелирования для восстановления ионов никеля до однородного покрытия. Однако эта реакция также приводит к тому, что различное количество фосфора остается в покрытии. Химическое никелирование может иметь низкий, средний или высокий уровень содержания фосфора. Покрытие с низким содержанием фосфора имеет примерно от 2 % до 5 % содержания фосфора. Средний – от 6 % до 9 %, а высокий – от 10 % до 13 %. Наиболее типичным видом является среднее покрытие с содержанием фосфора около 8%.

Количество фосфора в покрытии может влиять на его свойства. Покрытие с низким содержанием фосфора обеспечивает самое твердое покрытие, а покрытие со средним содержанием мягче, но быстрее всего. Покрытие с высоким содержанием фосфора является самым мягким, но лучше всего защищает от коррозии. Запекание всех покрытий может повысить твердость, но это снизит защиту от коррозии.

Процесс химического никелирования

Как применяется химическое никелирование?

При химическом никелировании используется химическое восстановление для нанесения покрытия из никелевого сплава на компоненты. Этот процесс не требует электрического тока, используемого в электролитических процессах, и не требует постоянной фильтрации для предотвращения поверхностных загрязнений.

Этот процесс не требует электрического тока, используемого в электролитических процессах, и не требует постоянной фильтрации для предотвращения поверхностных загрязнений.

Процесс нанесения химического никелирования обычно включает следующие этапы:

- Тщательно очистите подложку, чтобы очистить поверхность от грязи, масел и мыла, образованных щелочными очистителями. Эффективная очистка подложки необходима для обеспечения надлежащей адгезии никелированного покрытия.

- Выполните соответствующую предварительную обработку, которая зависит от предполагаемого использования конечного продукта и самого субстрата. Тщательная подготовка поверхности обеспечивает лучшую адгезию к углеродистой стали.

- Поместите деталь в гальваническую ванну, состоящую из положительно заряженного никеля и фосфора. Автокаталитическая химическая реакция автоматически притягивает растворенные ионы никеля на подложку.

- Используйте химический восстановитель, такой как гипофосфит натрия, чтобы преобразовать положительно заряженные ионы никеля в однородный слой металлического никелевого покрытия.

Для чего используется химическое никелирование?

Химическое никелирование играет важную роль в различных секторах, включая автомобильную, электронную и нефтяную промышленность.

Производители автомобилей используют его для защиты таких деталей, как поршни, топливные форсунки и цилиндры, от износа и коррозии. В аэрокосмической промышленности он используется по тем же причинам для клапанов, валов двигателей и других компонентов.

В нефтяной и газовой промышленности используется химическое никелирование оборудования, которое будет работать в тяжелых условиях под землей или под водой. Это важная часть различных насосов и трубопроводной арматуры.

Никелевое покрытие также часто встречается в таких электронных устройствах, как жесткие диски и печатные платы. Как и в случае с твердым хромированием, его использование в формах может улучшить разъединительные и антипригарные свойства, а также восстановить изношенные или поврежденные детали. Это также обычное покрытие, используемое на упаковочном и погрузочно-разгрузочном оборудовании.

Это также обычное покрытие, используемое на упаковочном и погрузочно-разгрузочном оборудовании.

Поверхности подложки

Что лучше использовать для покрытия неровных объектов – твердый хром или химический никель?

Хромирование и химическое никелирование хорошо подходят для различных материалов подложки. Поскольку покрытие равномерно наносится на все поверхности детали в ванне для покрытия, вы можете использовать оба металла для объектов неправильной формы, в том числе с отверстиями и углублениями.

Хотя оба варианта могут покрывать неровные объекты, химический никель быстрее создаст однородное покрытие. Возможно, вам придется отполировать хром в некоторых местах, чтобы создать более ровное покрытие. Химическое никелирование также приводит к получению слоя с более постоянной толщиной, а это означает, что вам часто требуется меньше никеля, чем хрома, для покрытия объекта неправильной формы.

Вы можете использовать универсальный хром для различных металлов, включая нержавеющую сталь, медь и латунь, а также пластик. Вы также можете использовать химический никель для обработки различных металлов и пластиков.

Вы также можете использовать химический никель для обработки различных металлов и пластиков.

Сравнение твердости

Насколько твердым является твердое хромирование?

Как следует из названия, твердый хром долговечен. Это свойство помогает ему выдерживать износ при промышленном использовании, включая сильный механический контакт. После нанесения твердого хрома твердость по Роквеллу составляет от 68 до 72,9.0006

Насколько твердым является химическое никелирование?

Химический никель также может защитить компоненты от износа, который происходит с течением времени, что продлевает срок службы деталей и экономит деньги компаний на затратах на техническое обслуживание и замену. Химический никель имеет твердость 63 по шкале Роквелла C после нанесения покрытия.

Если для вас важнее износостойкость, вы можете выбрать твердый хром. Однако оба варианта могут защитить ваше оборудование и детали от износа.

Сравнение долговечности

Что более долговечно: твердое хромирование или химическое никелирование?

Твердое хромирование и химическое никелирование имеют длительный срок службы, даже при постоянном механическом контакте и других видах использования, которые могут вызвать износ. Покрытие не только защитит подложку, но использование одного из этих долговечных решений также сэкономит ваши деньги, сократив частоту, с которой вам необходимо наносить покрытие на ваши детали.

Покрытие не только защитит подложку, но использование одного из этих долговечных решений также сэкономит ваши деньги, сократив частоту, с которой вам необходимо наносить покрытие на ваши детали.

Химический процесс придает никелю в этом нанесении покрытия большую долговечность. Никель, нанесенный обычным электролитическим методом, тускнеет в течение относительно короткого периода времени. Однако химический никель служит гораздо дольше без разложения, что делает его более экономичным выбором.

Коррозионная стойкость

Является ли твердое хромирование или химическое никелирование более стойким к коррозии?

Наряду с износостойкостью одним из важнейших преимуществ металлизации является коррозионная стойкость. Как твердый хром, так и химический никель могут противостоять коррозии и защищать материал от разрушения, которое может произойти при контакте с окружающей средой.

Так ржавеет ли химическое никелирование? Хотя оба материала для покрытия обладают подходящей коррозионной стойкостью, исследования показывают, что никель, полученный химическим способом, лучше в этой области, особенно в глухих отверстиях. Эти отверстия являются более сложными для пластин и, как правило, более подвержены коррозии. Химическое никелирование создает более ровное покрытие в этих труднодоступных местах, что делает его более эффективным в предотвращении коррозии в этих местах.

Эти отверстия являются более сложными для пластин и, как правило, более подвержены коррозии. Химическое никелирование создает более ровное покрытие в этих труднодоступных местах, что делает его более эффективным в предотвращении коррозии в этих местах.

Твердое хромовое покрытие не ржавеет. Твердый хром содержит крошечные трещины, которые со временем делают его восприимчивым к коррозии. Однако он обладает впечатляющей коррозионной стойкостью к нескольким источникам химической коррозии, таким как хлорид натрия, лимонная и азотная кислоты и сульфат меди. Кроме того, температура влияет на устойчивость твердого хрома к ржавчине. Хотя оба являются хорошим выбором, вы можете выбрать никель, полученный химическим путем, если коррозионная стойкость является вашим приоритетом.

Коэффициент трения

Имеет ли твердое хромирование или химическое никелирование более низкий коэффициент трения?

Коэффициент трения относится к тому, насколько легко один материал может скользить мимо другого, что рассчитывается путем деления силы, необходимой для перемещения объекта по поверхности другого, на силу, которая сталкивает их вместе. Низкий коэффициент трения означает, что объект будет легко скользить, а высокий означает обратное. Коэффициент зависит от многих факторов, включая подложку, толщину покрытия и факторы окружающей среды, такие как температура.

Низкий коэффициент трения означает, что объект будет легко скользить, а высокий означает обратное. Коэффициент зависит от многих факторов, включая подложку, толщину покрытия и факторы окружающей среды, такие как температура.

Хотя вычисление этого числа может быть сложной задачей, благодаря нескольким испытаниям, в которых эти факторы оставались постоянными, мы знаем, что и твердый хром, и химический никель имеют более низкий статический коэффициент трения, чем многие другие металлы. Однако у твердого хрома коэффициент немного ниже, чем у никеля, полученного химическим способом. Он также обычно лучше удерживает масло, что облегчает движение. Эти качества делают твердое хромирование популярным выбором для компонентов, которые сталкиваются с большим трением, таких как поршни и гидравлические цилиндры.

Химический никель по сравнению с химическим никелем имеет коэффициент 0,45. Коэффициент статического трения хрома по отношению к хрому составляет 0,41. Это означает, что твердый хром, скорее всего, будет скользить лучше, чем химический никель, но разница недостаточна, чтобы стать решающим фактором при выборе между двумя материалами.

Проводимость

Является ли твердое хромирование или химическое никелирование более проводящим?

Когда способность проводить электрический ток является одним из самых желанных свойств металла, люди обычно выбирают медь. Поскольку медь так легко проводит электричество, Международная электротехническая комиссия создала стандарт проводимости коммерчески чистой отожженной меди, известный как Международный стандарт отожженной меди. Чтобы описать проводимость металла, вы можете выразить ее в процентах от IACS.

По этой шкале медь составляет 100%. Хрома составляет 13%, поэтому его проводимость составляет 13 % от проводимости меди. Для сравнения, содержание золота составляет около 73%, а чистого серебра — около 105%. Электропроводность химического никелирования составляет 2,2%. Люди обычно не используют твердое хромирование и химическое никелирование из-за их характеристик электропроводности. Они электропроводны, но не так сильно, как некоторые другие металлы.

Цена

Что дороже: твердый хром или химический никель?

Твердое хромирование обычно дороже, чем химическое никелирование. Одним из ключевых определяющих факторов является то, что твердое хромирование пользуется большим спросом из-за его внешнего вида. Кроме того, при твердом хромировании используется электролитический процесс, требующий электричества на всех уровнях. Однако общая стоимость твердого хрома может быть выгодна с точки зрения долговечности в течение длительного времени. Твердый хром меньше изнашивается и лучше подходит для условий с высоким коэффициентом трения.

С другой стороны, химическое никелирование более устойчиво к коррозии, что означает меньшее техническое обслуживание и более низкие затраты. Но разница незначительна, и как твердый хром, так и химический никель требуют периодического обслуживания. Цена на химический никель делает его более привлекательным для промышленных предприятий.

Внешний вид

Хотя внешний вид обычно не является главной задачей при промышленном использовании, выбор твердого хромирования или химического никелирования является дополнительным преимуществом. Chrome обеспечивает блестящий, гладкий и современный вид. Его стиль является частью того, что сделало его таким популярным.

Chrome обеспечивает блестящий, гладкий и современный вид. Его стиль является частью того, что сделало его таким популярным.

Никель — еще один классический вид, который можно увидеть в большинстве домашних светильников. В отличие от более обычного никеля, желтоватый оттенок химического никелирования со временем тускнеет. Кроме того, химическое покрытие обеспечивает более глянцевую поверхность, чем электролитическая альтернатива.

Распространенные проблемы и решения в области твердого хромирования и химического никелирования

Процесс покрытия жизненно важен для защиты основного металла. Тем не менее, часто возникают проблемы до или после. Вот наиболее распространенные проблемы с твердым хромированием и химическим никелированием:

Общие проблемы и решения, связанные с твердым хромированием

- Образование пузырей: Это образование пузырей внутри или под поверхностью покрытия. Образование пузырей приводит к нарушению адгезии и повреждению поверхности металла.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи.

Чтобы избежать этого, перед нанесением покрытия тщательно очистите поверхность основания и убедитесь, что на ней нет грязи. - Выгоревшие отложения гальванического покрытия: Выгоревшие отложения возникают по краям и участкам с плотностью тока выше средней плотности тока. Это вызывает ожог пораженных участков. Мера предосторожности включает контроль плотности тока.

- Точки спайности: Они обычно образуются во время литья под давлением, когда покрытие раскалывается или ломается по кристаллографической плоскости. Это вызывает проблемы со структурной жесткостью и снижает ударную вязкость металла. Решение состоит в том, чтобы контролировать нагрев при литье под давлением.

Распространенные проблемы с химическим никелем и их решения

- Металлические загрязнения: Такие металлы, как свинец и кадмий, могут вызвать дестабилизацию никелирования. Реакция приводит к разложению. Чтобы предотвратить это, наносите пластины на пластик и промывайте оборудование для нанесения покрытий перед использованием или избегайте его использования для материалов, в которых полностью используются катализаторы из драгоценных металлов.

- Органическое загрязнение: Это наиболее распространенная причина точечной коррозии отложений. Предотвратите органическое загрязнение, заменив загрязненную ванну и обеспечив хороший химический контроль над последующими ваннами.

- Тусклые отложения: Тусклые отложения вызываются несколькими факторами, в том числе плохой обработкой и загрязненными ваннами. Кроме того, низкий уровень pH и активность никеля в ванне могут привести к образованию более узловатых отложений. Чтобы предотвратить тусклые отложения, поддерживайте химический состав ванны, температуру и pH и отмечайте любую предварительную обработку.

На что обратить внимание при выборе между твердым хромированием и химическим никелированием

Выбор между твердым хромированием и химическим никелированием может быть непростым решением. Оба варианта полезны, но правильный вариант для вас зависит от того, как вы планируете использовать гальванический компонент. Вот что вы должны учитывать при взвешивании вариантов.

Вот что вы должны учитывать при взвешивании вариантов.

- Износ: Увеличит ли частое использование компонента и других объектов, с которыми он сталкивается, износ со временем?

- Окружающая среда: В каких условиях вы будете использовать компонент? Подумайте, будете ли вы подвергать его воздействию влаги, чрезмерного тепла или холода и других факторов окружающей среды.

- Движение: Является ли компонент движущейся частью, которая должна работать плавно, не изнашиваясь? Застрявшая деталь может замедлить или остановить процессы и повредить оборудование.

- Форма подложки: Является ли форма изделия с покрытием относительно гладкой и однородной или она неправильная? Проверьте на наличие отверстий, углублений, деталей неправильной формы и шероховатых поверхностей.

Почему выбирают твердое хромирование?

После того, как вы проанализируете свои потребности в компоненте с покрытием, вы сможете решить, подходит ли вам твердое хромирование. Твердое хромирование имеет следующие характеристики и преимущества:

Твердое хромирование имеет следующие характеристики и преимущества:

- Превосходная твердость: Если вам нужно, чтобы покрытие было исключительно прочным и долговечным, выберите твердый хром. Для компонентов, подверженных сильному износу, твердый хром является лучшим выбором, так как он будет хорошо функционировать даже в суровых условиях и прослужит дольше. Он также хорошо прилипает к некоторым металлическим основаниям, что делает его устойчивым к расслаиванию и отслаиванию.

- Меньший коэффициент трения: Если покрываемый компонент является движущейся частью, выбирайте твердый хром. Он имеет низкий коэффициент трения, а значит, предметам легче двигаться по нему. Он также хорошо удерживает масло, что повышает производительность.

- Проводимость: Если вы ищете более проводящую из двух, победителем станет твердый хром. Хотя он может проводить электричество, он, конечно, не так хорошо проводит электричество, как такие металлы, как медь и золото.

- Широкое применение: Твердое хромирование применяется к различным металлам, включая нержавеющую сталь, латунь и медь. Это делает его подходящим для пользователей с несколькими металлическими изделиями.

- Низкотемпературное применение : Если вы часто работаете в холодных регионах, лучше всего подойдет твердое хромирование. Покрытие хорошо реагирует при низких температурах, что означает лучшую защиту металла подложки.

Почему выбирают химическое никелирование?

Твердый хром — универсальный и высокофункциональный материал для покрытия. Однако в некоторых ситуациях лучшим выбором будет химико-никелевый сплав. Вот когда вы должны пойти на химический никель.

- Исключительная коррозионная стойкость: Если коррозия представляет серьезную проблему, то никель, полученный методом химического восстановления, должен стать вашим основным материалом для покрытия. Однородность и гладкость покрытия не оставляют места для влаги и других элементов, защищая ваш компонент, помогая ему работать лучше и дольше.

- Однородность: Однородность химического никеля повышает его коррозионную стойкость и делает его идеальным для покрытия изделий неправильной формы. Если на компоненте много шероховатых поверхностей, отверстий и других труднодоступных мест, используйте этот материал, чтобы обеспечить защиту каждого дюйма вашего оборудования.

- Широкое применение: Химическое никелирование применяется к различным основным материалам, включая сталь, нержавеющую сталь, латунь и медь, как проводящие, так и непроводящие. Это дает пользователям множество вариантов.

- Доступность: Если цена является для вас главным критерием выбора, химическое никелирование, вероятно, является лучшим выбором. Процесс не требует электричества, что снижает стоимость. Кроме того, покрытие является экономичным из-за меньшего количества отходов никеля.

- Отделка по индивидуальному заказу: Химическое никелирование предлагает множество вариантов отделки, что делает его привлекательным для различных целей.