Как в домашних условиях сделать нож из напильника: плюсы и минусы, пошаговая инструкция

alexxlab | 23.12.2022 | 0 | Разное

Как самому сделать нож из напильника?

Для многих нож из напильника является чем-то непостижимым. Однако соорудить такое изделие своими руками вполне возможно. Необходимо только иметь напильник соответствующего размера, станок с точильным колесом, газовую плиту (печку), несколько деревянных брусков для ручки, наждачную бумагу, нержавеющая сталь для заклепок и воск.

Для того чтобы сделать нож из напильника, необходимо также приготовить струбцину. Если нужно будет отрезать какие-либо детали, то можно воспользоваться болгаркой. Работа начинается с подготовки металла к обработке. То есть напильник нужно сначала прогреть на протяжении 6 часов. При этом охлаждаться он должен постепенно. Те участки, на которые будет действовать жар, лучше посыпать солью, которая является своего рода индикатором качества прогрева (при хорошей обработке она оплавится).

Далее нож из напильника должен быть обработан болгаркой. То есть необходимо придать форму имеющейся заготовке. Если вы будете крепить ручку на заклепки, то следует заранее прорезать под них отверстия. Теперь можно переходить к следующему этапу – закаливанию металла. Здесь необходимо учитывать несколько особенностей. Если вы поднесли к напильнику магнит, но он уже не липнет, значит, заготовка достигла оптимальной температуры закаливания. После ее достижения процедура продолжается еще несколько минут, после чего металл резко опускается в воду.

Если вы будете крепить ручку на заклепки, то следует заранее прорезать под них отверстия. Теперь можно переходить к следующему этапу – закаливанию металла. Здесь необходимо учитывать несколько особенностей. Если вы поднесли к напильнику магнит, но он уже не липнет, значит, заготовка достигла оптимальной температуры закаливания. После ее достижения процедура продолжается еще несколько минут, после чего металл резко опускается в воду.

Так нож из напильника получится прочным и крепким. Во время закаливания будьте крайне осторожны, так как будете работать с открытым огнем. Обязательно наденьте защитную одежду, очки и перчатки. Также необходимо отметить и то, что после закаливания нужно провести отпуск и снять внутреннее напряжения металла. Данная процедура является достаточно простой. Нужно просто снова положить заготовку в духовку и греть ее на протяжении 2 часов.

Изготовление ножа из напильника предусматривает обработку металла при помощи шлифовального круга и наждачной бумаги. Отлично, если у вас для этой цели есть специальный станок. Поверхность при этом должна получиться ровной и гладкой. Полировка клинка производится в последнюю очередь. Теперь можно приступить к изготовлению ручки. Для этого следует приложить два деревянных тонких бруска к клинку и закрепить заклепками. Отверстия в дереве следует обязательно промазать воском или смолой. Далее рукоятку нужно зажать в тисках на несколько часов.

Отлично, если у вас для этой цели есть специальный станок. Поверхность при этом должна получиться ровной и гладкой. Полировка клинка производится в последнюю очередь. Теперь можно приступить к изготовлению ручки. Для этого следует приложить два деревянных тонких бруска к клинку и закрепить заклепками. Отверстия в дереве следует обязательно промазать воском или смолой. Далее рукоятку нужно зажать в тисках на несколько часов.

В последнюю очередь самодельные ножи из напильника поддаются травлению в хлорном железе и полировке куском войлока. Если специального средства для травления металла нет, воспользуйтесь обычным уксусом. После этого нож еще раз шлифуется мелкозернистой наждачной бумагой и натирается воском до равномерного блеска.

Самым последним штрихом является заточка «новоиспеченного» ножа. Делать это следует очень аккуратно, чтобы на режущей поверхности не было зазубрин. В принципе, это вся процедура превращения напильника в аккуратный и симпатичный ножик. Удачи!

Удачи!

как сделать клинок своими руками

Чтобы получить необходимые характеристики ножа из напильника, следует нарисовать на плотной бумаге его эскиз. Это позволит сделать максимально точную окантовку заготовки.

Сам инструмент лучше брать со стёртой насечкой. Напильник изготовлен из высокоуглеродистой стали, поэтому нож будет хорошо резать без постоянной заточки. Можно использовать и другой металл, а затем его закалить.

Плюсы и минусы

Создание ножа из напильника своими руками может казаться нецелесообразным, так как на рынке представлено большое количество готовой продукции. Но такой инструмент даст фору большинству заводских собратьев. Также он будет полностью уникальным. Чтобы клинок получился твёрдым и качественным, следует для заготовки выбирать только высокоуглеродистую сталь.

В изготовлении ножа из напильника есть несколько минусов:

- Процесс создания инструмента очень трудоёмкий. От человека требуется большое внимание к техническим тонкостям.

Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться.

Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться. - Из напильника не получится сделать гибкое изделие. Такая сталь имеет структуру, которая при боковых нагрузках может рассыпаться.

Но у самодельного ножа из напильника есть и свои неоспоримые плюсы. Они заключаются в выбранной заготовке.

- Материал очень долговечный и крепкий. Это придаёт мастеру уверенности при выполнении любых работ.

- Напильник — вещь, доступная каждому. Его можно найти практически в любом доме. Процесс изготовления вполне окупает стоимость дорогого изделия.

Ножом собственного производства даже можно гордиться, если он получится качественным и красивым. Если соблюдать все инструкции, то изготовление не вызовет особых сложностей.

Общие характеристики

Если знать из какой стали производят напильники, можно понять, почему именно их используют в качестве заготовок для изготовления самодельных ножей. Делают шлифовочный инструмент из высокоуглеродистой стали (У10А, Х12М).

Делают шлифовочный инструмент из высокоуглеродистой стали (У10А, Х12М).

Большое количество углерода в сплаве позволяет закалять материал до 66 единиц по Роквеллу. Это даёт изделию высокую прочность, поэтому сделать нож из напильника будет наилучшим решением.

Качественный нож умельцы производят из таких заготовок:

- Сверла по металлу. Но здесь нужно помнить, что закалке подвергается только рабочая часть.

- Поршневого шатуна.

- Рессоры.

- Напильника.

- Торцевого ключа.

Чтобы профессионально сделать финку, необходимо материал подвергнуть предварительной ковке. Удобнее всего это осуществлять с напильником, так как у него подходящая форма. Ковка позволяет сделать металл более эластичным.

Толщина надфиля слишком большая, поэтому необходимо снять часть металла, чтобы появилась возможность сформировать спуск. Ковочные работы подразумевают не удаление слоя металла, а создание другой формы.

Ковка металла перед работой

Если у человека есть опыт и соответствующее оборудование, он легко сможет создать профессиональное изделие. Но встает вопрос о необходимости выполнения ковки, ведь заготовка уже имеет подходящую форму.

Ковка нужна по следующим причинам:

- Металл станет более твёрдым и эластичным.

- Заготовка имеет слишком большую толщину, что делает необходимым снятие части металла во время формирования спусков. Ковочные работы убирают это требование.

- На конечную обработку потратится гораздо меньше времени.

Также этот процесс позволяет убрать насечки. Конечно, это и не обязательно, ведь так изделие становится более оригинальным.

Когда нет специального оборудования, сделать изделие можно и без ковки. Если применять качественный материал, результатом будет отличный клинок.

Проверить металл довольно легко. Необходимо один край будущей заготовки зажать в тисках, а по второму сильно ударить молотком. Если изделие закалённое, оно сломается. Легированный напильник лишь чуть-чуть прогнётся. Также для проверки можно использовать и точильный станок. Если искры короткие, то металл высоколегированный. Но всё равно придётся проводить термическую обработку.

Обжиг заготовки

Первым делом необходимо будет произвести обжиг инструмента. Идеальным вариантом считается выдерживание заготовки на протяжении 5 часов в горящей печке. Остывать материал должен медленно. Также можно применять и обычную плиту. Но нужно помнить, что это не рекомендация, а выход из положения.

Суть обжига заключается в том, чтобы раскалить и удерживать сталь при температуре минимум в 600 градусов по Цельсию, а затем дать медленно остыть. Можно обжигать и только ту часть, которая в будущем будет использоваться в качестве лезвия.

Можно обжигать и только ту часть, которая в будущем будет использоваться в качестве лезвия.

У домашней газовой печи маленькая температура, из-за чего придётся соорудить тепловой экран. Делается это довольно просто: нужно над заготовкой создать возвышенность из болтов и гаек, а на неё уложить металлическую пластину. Так можно снизить рассеивание температуры в окружающую среду, что увеличит нагрев самого напильника.

Важно использовать соль в качестве индикатора. Если во время обжига она расплавится — всё прошло успешно, если же нет, то температуры было слишком мало. В этом случае придётся повторять процесс. Розовый цвет следует поддерживать на протяжении 4 часов (минимальная длительность).

Снижать температуру нужно очень медленно. Сначала необходимо убавить горение примерно на 25%. Через некоторое время ещё немного уменьшить. Это повторяется до полного остывания. Если сталь охладится быстро, то она попросту раскрошится.

Изготовление режущей части

Форма лезвия может быть абсолютно любой. Она выбирается исходя из сферы применения.

Она выбирается исходя из сферы применения.

Основные виды:

- Прямой клинок, сделанный в виде треугольника. Такая форма позволяет отлично выдерживать нагрузки от равномерных ударов. Также имеет хорошее сопротивление к резке.

- Вогнутый. Такая форма не способна выдерживать большие механические нагрузки. Чем глубже, тем выше становится сопротивление.

- Выпуклая линза. Эти ножи необходимы для тяжёлых работ.

Следующий этап начинается после охлаждения изделия. Нужно аккуратно его обработать. Процесс состоит из таких этапов:

- С помощью ножовки врезается необходимый контур, в задней части вырезать хвостовик. Нужно максимально точно создать лекало, чтобы уменьшить время работы на станке.

- Заготовка зажимается в тисках. С использованием напильника создаются оптимальные спуски. Чтобы сохранить симметрию, можно с помощью металлической трубы создать специальное приспособление, на которое будет закрепляться инструмент.

После грубой обработки необходимо доработать изделие при помощи наждака. Чтобы было удобнее, можно бумагу обернуть вокруг бруска.

Закалка готового лезвия

Чтобы клинку вернуть его твёрдость, необходимо правильно произвести процедуру закалки. Для этого его нужно разогреть до 900 градусов по Цельсию. После этого нож следует быстро охладить.

В домашних условиях можно использовать для нагрева паяльную лампу. Струю пламени нужно располагать так, чтобы она шла вдоль лезвия. Важно следить за равномерностью прогрева.

Можно применять и обычный древесный уголь. В него необходимо закопать клинок. Разогрев также следует производить паяльной лампой. Во время нагрева нужно обеспечить правильную температуру. Это можно определить по цвету заготовки, который изменяется при разной степени накала. Когда температура достигнет 900 градусов, клинок станет малинового цвета.

Охлаждать нужно в воде или отработанном масле. Процесс осуществляется следующим образом:

- Если применяется вода, в неё обязательно нужно добавлять рассол или соль.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально. - Отработку нужно налить в железное ведро. Нож должен быть привязан на какой-нибудь проволоке, чтобы можно было опускать его в жидкость. Вязкость отработанного масла оптимизирует процесс теплообмена. Полное остывание наступит через несколько минут. Нужно помнить, что масло может загореться.

Недостаточный прогрев не позволит качественно закалить железо. Если сделать всё правильно, нож получится твёрдым и крепким.

Секреты отпуска и создание ручки

Процесс закалки позволяет улучшить качественные характеристики изделия. Но это и повышает его хрупкость. Если ударить металлом об какую-нибудь твёрдую поверхность, клинок может попросту расколоться. Чтобы убрать такой эффект, необходимо отпустить сплав. Отпуском называется вид термообработки.

На протяжении часа нож нужно прогревать при 200 градусах. Для нагрева подойдёт обычная духовка. Охлаждение происходит постепенно на открытом воздухе.

Можно проводить отпуск и в расплавленном свинце, но его температура слишком большая (327 градусов). Выполнение процедуры таким образом повлечёт уменьшение твёрдости.

Ручка делается из двух деревянных накладок, которые крепятся к хвостовику ножа. Для прокладок можно брать кожу. Её следует вырезать в точности по контуру деревянных элементов. В металлической, деревянной и кожаной частях просверливают отверстия. По его сечению отрезаются 3 трубки.

Все эти элементы тщательно промазываются клеем и собираются воедино. Через несколько часов клей затвердеет. Все незначительные дефекты удаляются с помощью наждачной бумаги. Чтобы готовый нож был хорошо защищён от различных факторов, вызывающих коррозию, его следует отполировать.

Изготовление ножа из напильника собственными руками в домашних условиях является довольно кропотливым процессом, но результат стоит этого. Клинок будет соответствовать всем требованиям, которые выдвигаются для выполнения какой-то конкретной задачи. Сталь у напильника имеет высокие качественные показатели, что отражается и на ноже.

Клинок будет соответствовать всем требованиям, которые выдвигаются для выполнения какой-то конкретной задачи. Сталь у напильника имеет высокие качественные показатели, что отражается и на ноже.

- Автор: Владимир

- Распечатать

Оцените статью:

(7 голосов, среднее: 4.3 из 5)

Поделитесь с друзьями!

Изготовление простого ножа из старого напильника

Дом

У меня есть канал на YouTube с более чем 700 видео!

Привет, Спасибо, что посетили мой сайт. Меня зовут Уилл и если у вас есть вопросы

или хотел бы

внести свой вклад в проекты или идеи, вы можете связаться со мной

Конечно, у кузнечного дела много практических целей. |

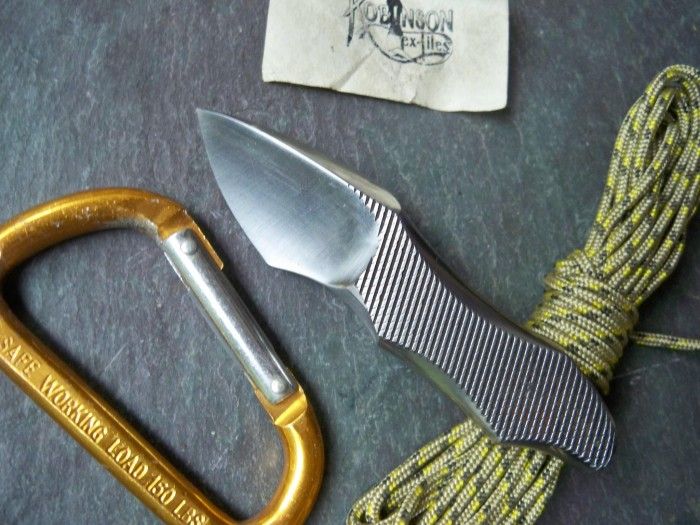

На картинке выше показан файл, который я использую для этого урока. Он уже прошел первый этап процесса: Шаг 1 : Нормализация Используя либо очень горячий костер, либо кузницу, поместите файл в него, пока он не раскалится докрасна. Но он должен достичь определенной температуры, и у вас, вероятно, нет кузнечного термометра, поэтому вам нужно приложить к нему магнит. Если магнит прилипает, значит, его нужно нагреть. Если магнит не прилипает, значит, вы достигли нужной температуры. Теперь вам нужно очень медленно охладить этот файл до температуры воздуха. Это должно занять несколько часов и желательно в течение ночи. Этот процесс называется Нормализация металла. Он смягчает и снимает напряжения со стали, чтобы с ней можно было работать. Сожалею, что разочаровал вас, но вам придется подождать до завтра, чтобы поработать над своим ножом еще немного! Шаг 2: Черновая обработка лезвия

Вы нагреваете нож до рабочей температуры и грубо молотком придаёте ему желаемую форму ножа. Вы можете использовать различные кузнечные инструменты или методы, чтобы получить форму. Например, вы можете обрезать конец, чтобы придать ему форму танто. Или вы можете срезать хвостовик с другого конца напильника. Вы также можете использовать технику под названием «Обрезка задней поверхности», чтобы обрезать хвостовик или конец лезвия.

Заточка лезвия и хвостовика Вы можете использовать самые разные инструменты, чтобы придать ножу желаемую форму.

Будут еще.

|

Сделать нож Боуи за 10 шагов

Вот так выглядит готовый проект. Ручка не рассматривается в этом уроке, но дизайн готов принять любое количество вариантов. (Все изображения автора) Вот так выглядит готовый проект. Ручка не рассматривается в этом уроке, но дизайн готов принять любое количество вариантов. (Все изображения автора) Я проведу вас шаг за шагом через процесс изготовления охотничьего лезвия из обычного кузнечного рашпиля, насколько это возможно, с несколькими советами, которые помогут сэкономить время и улучшить готовое лезвие по ходу дела. Это простой походный нож в стиле боуи, полезный для самых разных задач.

1) Эскиз узора

Автор нарисовал различные узоры на рашпиле на большом листе бумаги, чтобы он мог сравнить каждый стиль и посмотреть, что работает, а что нет.Первое, что вам нужно сделать, это выбрать стиль, который соответствует вашим потребностям и вашей цели. Я считаю, что наглядные пособия — это самый простой способ получить нужные мне результаты, поэтому я часто делаю несколько набросков и рисунков, чтобы решить, чего я пытаюсь достичь.

Для этого я несколько раз обвел рашпилем на большом листе бумаги, чтобы сравнить каждый стиль и посмотреть, что работает, а что нет, а также каков максимальный потенциал моего материала. Я выбрал форму лезвия №4 с формой ручки №5. Комбо должно быть хорошим измельчителем и удобно лежать в руке.

Визуализируя таким образом, я могу бесконечно смешивать и сочетать. Не бойтесь проявлять творческий подход, особенно при использовании переработанных и часто бесплатных материалов. Это шанс выразить себя и свое видение в стали.

2) Отжиг

Нагрейте рашпиль до состояния немагнитного, а затем закопайте его в простой металлический ящик для инструментов, наполненный чистой древесной золой.Теперь у вас есть идея дизайна, но прежде чем вы сможете достичь величия охотничьего ножа, вы должны отжечь рашпиль, чтобы ему было легче придавать форму, сверлить и шлифовать.

Конечно, можно изготовить рашпиль или напильник без отжига, но нужно соблюдать большую осторожность, чтобы не нагреть сталь слишком сильно и не испортить закалку. Кроме того, высокая твердость напильника в его нынешнем состоянии означает, что лезвие, изготовленное таким образом, будет очень хрупким и склонным к поломке в тяжелых условиях эксплуатации.

Если у вас есть доступ к печи для термообработки, обязательно используйте ее для отжига стали. Это очень простая и базовая сборка, поэтому я буду нагревать рашпиль до немагнитного состояния, а затем закапывать его в простой металлический ящик для инструментов, наполненный чистой древесной золой. Его закапывание изолирует сталь, позволяя ей очень медленно остывать. Медленное охлаждение размягчает сталь, поэтому с ней легче работать.

Его закапывание изолирует сталь, позволяя ей очень медленно остывать. Медленное охлаждение размягчает сталь, поэтому с ней легче работать.

Вермикулит также отлично подходит для этого этапа, если у вас нет доступа к древесной золе. Вермикулит можно купить в большинстве садовых центров, и он очень хорошо изолирует. Чтобы рашпиль остыл, потребуется несколько часов. Не торопитесь! Это будет стоить того, как только вы начнете запиливать, сверлить и шлифовать.

3) Перенос рисунка

После очистки зубьев перенесите рисунок лезвия на рашпиль.Рашпиль остыл, пора приступать к работе. Первым шагом является стачивание зубов с обеих сторон. Это оставляет красивую плоскую поверхность для работы, но память о рашпиле остается позади, что придает ножу характерный, прочный вид.

Для этой задачи отлично подойдет угловая шлифовальная машина, но подойдет любое количество основных инструментов. Используйте все, что вам легко доступно. После очистки зубов перенесите рисунок лезвия на рашпиль. Очень хорошо работает вырезание узора и распыление его черной краской.

Очень хорошо работает вырезание узора и распыление его черной краской.

Однако, поскольку этот рисунок довольно прост, я нарисовал его перманентным маркером.

4) Надрезанный и зачищенный

Когда вы собираетесь вырезать профиль из рашпиля (слева), вырезание формы ножовкой или отрезным кругом (справа) значительно упрощает работу.Теперь можно приступить к вырезанию профиля. Вырезание формы ножовкой или отрезным кругом значительно облегчит работу. Я считаю, что удалять небольшие куски металла легче, чем пытаться делать большие разрезы.

После удаления большей части стали окончательный профиль можно придать напильникам или угловой шлифовальной машине.

5) Сверлильные штифты

Просверлите пару отверстий для штифтов. Для последнего автор использует латунные болты.Клинок начинает обретать форму. Сейчас самое время подумать, какой материал ручки лучше всего подходит для вашего творения.

Нет неправильного выбора. Благодаря, казалось бы, безграничным возможностям, доступным сегодня, вы можете по-настоящему выразить себя от мягкого до дикого. Если вы чувствуете себя традиционно, вы можете выбрать рога или, возможно, сложенную кожу.

Если вы чувствуете себя традиционно, вы можете выбрать рога или, возможно, сложенную кожу.

Если вы хотите быть более современным, есть гибридные блоки капа со смолой всех цветов радуги. Измельченные деньги и яичная скорлупа в наши дни попадают даже в рукоятки ножей.

Я пойду более традиционно, так что сейчас самое время просверлить пару отверстий для штифтов. В качестве штифтов я буду использовать латунные болты. Они недорогие и их можно купить в любом хозяйственном магазине. Резьба добавляет дополнительную механическую связь, когда она приклеивается на место эпоксидной смолой, а также действует как встроенное зажимное устройство, обеспечивающее прочную и плотную посадку при наложении шкал.

6) Отшлифовать фаски

Грубая шлифовка фасок. Автор использовал 4-дюймовую угловую шлифовальную машину. Оставьте край толщиной примерно в копейку. После очистки профиля и просверливания всех необходимых отверстий пришло время приступить к шлифовке грубых фасок лезвия, чтобы подготовить лезвие к закалке.

Надежная 4-дюймовая угловая шлифовальная машина снова готова к работе, хотя настольная шлифовальная машина или даже хороший острый напильник справятся с этой задачей. Цель здесь состоит в том, чтобы просто равномерно удалить большую часть металла по бокам лезвия, чтобы после закалки оставалось меньше работы.

На этом этапе не затачивайте до остроты! Оставьте лезвие толщиной около пенни — это защитит сталь, которая станет вашим режущим лезвием, от перегрева и обезуглероживания, помогая гарантировать, что ваш готовый нож будет соответствовать своему максимальному потенциалу.

После черновой обработки фасок обработайте наждачной бумагой или лепестковым диском с зернистостью 220. Обязательно удалите все глубокие, сильные царапины, так как они могут привести к появлению трещин во время закалки.

7) Нагрев и закалка

После того, как вы нагреете лезвие до немагнитного состояния, закалите лезвие. Теперь вы готовы закалить сталь! Я собираюсь использовать горн, чтобы нагреть лезвие до немагнитной — критической температуры — хотя факел тоже подойдет.

Медленно доведите лезвие до температуры и часто проверяйте его с помощью магнита. Когда достигается немагнитность, закалите режущую кромку, чтобы закалить режущую кромку, и оставьте стержень немного мягче для дополнительной прочности и ударной вязкости.

Погрузите лезвие в закалочное масло, как только с лезвия исчезнет вся краска и оно станет черным. Дайте лезвию остыть до комнатной температуры в масле. Это займет час или около того.

В качестве закалочного масла подойдет множество вещей, и у каждого есть любимая. В зависимости от типа используемой стали мне повезло с маслом канолы, трансмиссионной жидкостью ATF и минеральным маслом. Я закалял свое лезвие в Texaco тип A.

ВНИМАНИЕ! Смешивание горячей стали с маслом может привести к пожару! Обязательно примите соответствующие меры безопасности. Обязательны хорошо проветриваемое помещение без других легковоспламеняющихся материалов, а также средства индивидуальной защиты и огнетушитель!

8) Проверка на закалку

Когда лезвие остынет, выньте его из масла и очистите. Для этого хорошо подойдет очиститель тормозов, а также простое мыло для посуды

Для этого хорошо подойдет очиститель тормозов, а также простое мыло для посуды и теплая вода.

Когда лезвие остынет, извлеките его из масла и очистите. Для этого хорошо подойдет очиститель тормозов, а также простое средство для мытья посуды и теплая вода. Если закалка прошла успешно, вы должны увидеть участок чистой стали на режущей кромке, где углеродистая окалина соскочила с лезвия.

Второй простой и легкий способ проверить закаленное лезвие — использовать свежий острый напильник. Проведите напильником по режущей кромке ножа. Файл должен легко кататься и не врезаться в край. Если это так, вы готовы закалить лезвие.

9) Отпуск

В процессе основной термической обработки и отпуска сталь окисляется, а чистая часть меняет цвет.Закалка — довольно простой процесс. По сути, чтобы уменьшить хрупкость и повысить ударную вязкость, закалка — это нагрев лезвия до более низкой температуры, чем на этапе отжига.

Опять же, если у вас есть доступ к печи для термообработки, обязательно используйте ее. Тем не менее, тостер или обычная бытовая духовка будут работать так же хорошо. Температура в духовке сильно различается, особенно в тостерах, поскольку в них отсутствует сверхпрочная изоляция. Это означает, что точная температура, которую вам нужно использовать, также будет варьироваться.

Тем не менее, тостер или обычная бытовая духовка будут работать так же хорошо. Температура в духовке сильно различается, особенно в тостерах, поскольку в них отсутствует сверхпрочная изоляция. Это означает, что точная температура, которую вам нужно использовать, также будет варьироваться.

Я начинаю с того, что помещаю свой клинок в печь на час при температуре 375°F. При нагревании сталь окисляется, а чистая часть меняет цвет. Это простая базовая термообработка и отпуск, поэтому изменение цвета является вашим индикатором, а не точной температурой.

По мере повышения температуры цвет меняется от ярко-золотого до оттенка бронзовой соломы, затем от светло-фиолетового до синего, а затем до темно-синего/почти черного. Ваша цель — от темно-бронзового до фиолетового. Лезвие должно быть достаточно твердым, чтобы держать хороший край, но достаточно мягким, чтобы не сколоться и не сломаться во время использования.

Я сделал три одночасовых цикла, каждый из которых был на 25°F горячее в зависимости от моей духовки, и 425°F была температура, которая дала мне желаемый результат. Простой прием, позволяющий получить более равномерный нагрев в обычной бытовой духовке, состоит в том, чтобы поставить противень на нижнюю полку. Это удерживает тепло ближе к нагревательному элементу и сводит колебания температуры к минимуму.

Простой прием, позволяющий получить более равномерный нагрев в обычной бытовой духовке, состоит в том, чтобы поставить противень на нижнюю полку. Это удерживает тепло ближе к нагревательному элементу и сводит колебания температуры к минимуму.

10) Финишная обработка и окончательная кромка

Окунитесь в богатые традиции изготовления ножей с этой коллекцией важных книг от BLADE. Вы сэкономите пакет с этим набором!Теперь у вас есть закаленное и отпущенное лезвие, готовое к чистовой обработке и окончательной кромке.

Вам нужно снять лишь небольшое количество стали, чтобы добраться до последней кромки. Не торопитесь в этот момент! Идите медленно, чтобы сталь не стала слишком горячей и не испортила всю вашу тяжелую работу до сих пор. Пока сталь остается яркой и блестящей, все будет в порядке. Любое изменение цвета на этом этапе означает перегрев и риск потери качества лезвия.

Вы также работаете до последней, законченной и острой кромки. Швы не дешевые! Следите за тем, где находятся ваши пальцы.

Небольшая шлифовка или обработка напильником, как в предыдущих шагах, доведет ваши фаски до готового края. Отполировать до зернистости не менее 220. Полировка с более высокой зернистостью будет выглядеть более законченной, а также менее подвержена ржавчине и обеспечит более гладкий и плавный рез.

Как только вы дойдете до 220, пришло время применить край и посмотреть, как вы это сделали. Небольшая пробная резка и рубка подскажут вам, нужно ли вам что-то изменить, например, толщину режущей кромки или вам нужно повторно закалить, возможно, на несколько градусов горячее. Используйте материалы, которые вы изначально планировали резать с помощью своего нового лука, чтобы решить это.

Например, поскольку лезвие в первую очередь будет походным ножом, простые тесты, такие как расщепление растопки, перерезание веревки и шпагата, а также изготовление палочки для хот-дога, помогут вам понять, что вам нужно знать.

Время делать рукоять

Нажмите здесь, чтобы прочитать, как сделать рукоять для этого ножа.

Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться.

Ошибки в работе допускать нельзя, иначе заготовка может просто испортиться.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально.

Без этого нежелательно проводить охлаждение. Чтобы металл не согнулся, следует опускать нож вертикально. И одно из этих назначений (и, возможно, самое веселое и интересное) — изготовление холодного оружия, такого как ножи и мечи. В этом уроке я покажу вам, как взять напильник и выковать из него нож.

И одно из этих назначений (и, возможно, самое веселое и интересное) — изготовление холодного оружия, такого как ножи и мечи. В этом уроке я покажу вам, как взять напильник и выковать из него нож. Просто дайте огню догореть, оставив файл прямо внутри. Со временем огонь гаснет, а напильник остывает – очень медленно.

Просто дайте огню догореть, оставив файл прямо внутри. Со временем огонь гаснет, а напильник остывает – очень медленно. Вы можете сделать это вместо нагрева в кузнице, или вы можете сделать это в тандеме. Для этого хорошо подойдут различные шлифовальные и ленточные шлифовальные машины.

Вы можете сделать это вместо нагрева в кузнице, или вы можете сделать это в тандеме. Для этого хорошо подойдут различные шлифовальные и ленточные шлифовальные машины.