Как варить полуавтоматом флюсовой проволокой: Как варить полуавтоматом без газа порошковой проволокой, видео

alexxlab | 18.02.2023 | 0 | Разное

Как варить полуавтоматом без газа порошковой проволокой, видео

Сваривание деталей полуавтоматом без газа уже не является чем-то из ряда вон выходящим. Более того, технология стала доступной не только для избранных специалистов, но и для всех без исключения любителей. В торговой сети представлен широкий выбор соответствующего оборудования и оснастки. Популярность метода обусловлена простотой его применения и высоким качеством конечного результата.

Сварка полуавтоматом по сравнению с электродуговой имеет важные преимущества. С ее помощью шов получается более качественным, а закрыть за один проход длинный стык – это уже не проблема. Плюс к этому оборудование отлично справляется с задачами сваривания листовых материалов толщиной 1,5 мм и меньше.

Наряду с приличным перечнем достоинств полуавтоматический сварочный аппарат имеет и недостаток. Он заключается в необходимости защитной среды, которая формируется специальным газом. Поэтому приходится тащить увесистые баллоны, что тяжело и очень неудобно. Есть выход. Можно избавиться от тяжелой ноши и заваривать стыки только одной лишь проволокой. Но не простой, а специальной – порошковой. Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

Есть выход. Можно избавиться от тяжелой ноши и заваривать стыки только одной лишь проволокой. Но не простой, а специальной – порошковой. Она еще называется флюсовой. О том, как варить полуавтоматом без газа, читайте в материале дальше.

СОДЕРЖАНИЕ

- Особенности сварки без газа

- Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

- Особенности порошковой проволоки

- Видео: Как правильно варить полуавтоматом без газа

Особенности сварки без газа

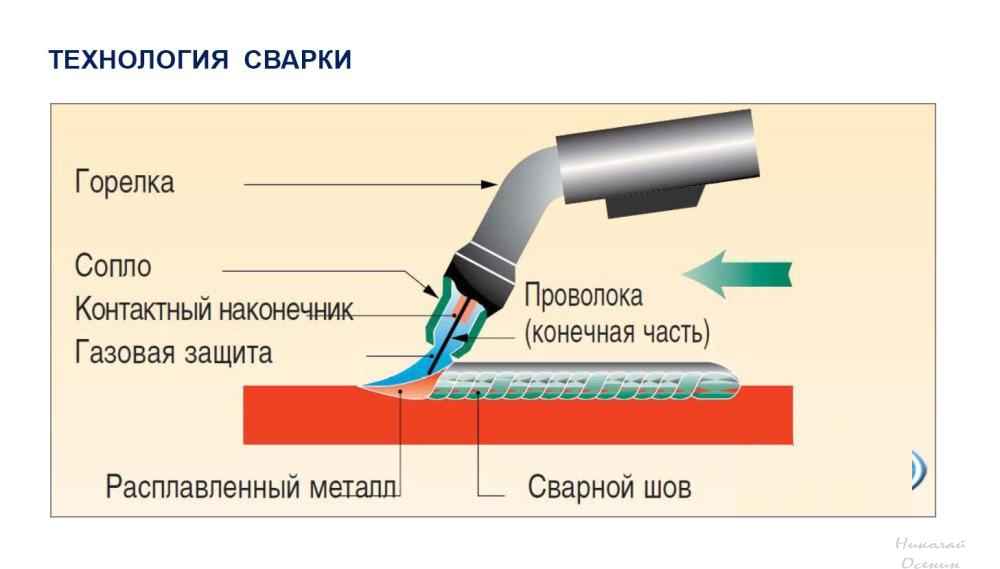

Как работать с электродуговой сваркой, знают не только специалисты, но и любознательные люди со стороны. По крайней мере многие видели, что к рабочей платформе присоединяется провод, в держатель вставляется электрод и далее цепь замыкается, генерируя дугу. С аппаратами для полуавтоматической сварки дела обстоят несколько иначе. Электрод здесь заменяет проволока, которая во время сварки окутывается защитным газом.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Газовая среда необходима для того, чтобы защитить расплавленный металл от окисления. В окружающем воздухе много паров влаги и других активных элементов, которые будут взаимодействовать с расплавом. Подаваемый в рабочую зону газ вытесняет атмосферный, создавая тем самым защитную среду. Это и есть слабое место полуавтоматической сварки. Для ее работы нужен газ, который не всегда есть под рукой. И что делать, если баллона нет? Ответ прост: можно воспользоваться проволокой с флюсом внутри.

Читайте также: Сварка полуавтоматом для начинающих

Как варить полуавтоматом без газа порошковой (флюсовой) проволокой

Порошковая проволока предназначена для того, чтобы дать возможность работать без использования баллонного газа. Внутри такой проволоки есть полость, которая наполняется флюсом. Когда пруток плавится, он освобождает содержимое и порошок попадает в зону высокой температуры. Он начинает плавиться и при этом выделяет газ, который и формирует защитную среду.

Порошок можно назвать тем же самым защитным газом или электродной обмазкой. В любом случае их роли идентичны: обеспечение защитной среды для сварочной ванны. В состав порошка включен рутил и флюорит. Более точный состав можно узнать на этикетке или сопроводительной документации.

Вот и получается, что выполняется сварка флюсовой проволокой без газа. Точнее без баллонов – громоздких и тяжелых. Благодаря этому оборудование можно использовать в сложных и труднодоступных местах: в узких проходах, тоннелях; на высоте и т.д. Если нет возможности доставить туда баллон, то делать это вовсе не обязательно.

Особенности порошковой проволоки

На рынке представлена присадочная проволока разных диаметров, начиная от 0,8 мм. Наибольшая толщина расходного материала составляет 2,4 миллиметра. Широкий ассортимент проволоки значительно расширяет возможности сварки. Полуавтомат работает с металлами разной толщины: начиная от тонких листов и заканчивая заготовками толщиной в сантиметр.

Полуавтоматом с присадочной проволокой можно варить как оцинкованное железо, так и углеродистую сталь или нержавейку. Важно учитывать при выборе расходного материала состав порошка. От этого зависит конечный результат всей работы.

Как правильно варить полуавтоматом без газа

Оцените, пожалуйста, статью

12345

Всего оценок: 96, Средняя: 2

можно ли варить порошковой флюсовой проволокой – Виды сварочных аппаратов на Svarka.guru

Сварочные аппараты — очень распространенная техника, используемая как в промышленности, так и в быту. Если иметь хороший сварочный аппарат и уметь им пользоваться, можно решить многие задачи, например, что-то починить, залатать, даже сконструировать. В идеале это делается с использованием газа и присадочной проволоки, но иногда работать нужно срочно, а запасного баллона с газом может не оказаться под рукой, а основной не заправлен, да и вообще баллоны очень громоздкие, что делает их маломобильными. В таких ситуациях появляется вопрос о том, возможна ли сварка без газа? О том, сработает ли это, пойдет речь далее.

В таких ситуациях появляется вопрос о том, возможна ли сварка без газа? О том, сработает ли это, пойдет речь далее.

Особенности метода

Флюс, необходимый для создания защитной газовой среды, включен в состав сварочной проволоки. Сгорая в пламени электродуги, порошковый наполнитель выделяет необходимые газы, защищая сварочную ванну от контакта с кислородом, азотом и водяными парами.

Проволока подается роликовым механизмом с бобины с постоянной скоростью через отверстие в горелке. По том же шлангу проходит и электрический провод. Второй провод закрепляется на зачищенном месте заготовки.

Флюсосодержащая сварочная проволока для сварки без газа — основная особенность метода. Ее изготовление — сложный технологический процесс, и обходится она в несколько раз дороже обычной. Обращаться с ней также следует с осторожностью- оболочка, заключающая в себя флюсовый порошок, хрупка и при неосторожном резком движении повреждается.

Сварка на полуавтомате без газа применяется в тех случаях, когда работа с газом по тем или иным причинам неудобна: на деталях сложной пространственной конфигурации с большим количеством сквозных отверстий, в стесненных условиях и т. п.

п.

Процесс сварки алюминия полуавтоматом

Полуавтоматическое сварочное оборудование в стандартных условиях применяется для сварки алюминия, нержавейки, черных металлов. Соединение изделий осуществляется в инертном газе, в качестве обычно выступает аргон, углекислый газ, реже гелий, смеси данных газов.

Постоянный ток для сварки алюминия – это источник питания. К алюминиевому образцу подсоединяется минусовая клемма. Основным рабочим элементом является сварочная горелка, которая имеет конструктивные особенности. Она подает на сварочный участок проволоку с газом (флюсом).

Настройка оборудования перед началом работ:

- Первоначально нужно выбрать силу тока.

- Далее установить оптимальную скорость подачи проволоки: нужно установить одну из шестеренок, которые входят в комплектацию полуавтомата без газа.

- После этого устройство нужно опробовать непосредственно в деле. Если параметры полуавтомата были настроены правильно, сварочная дуга должна работать устойчиво с достаточной мощностью.

Основной принцип работы

Основной принцип работы базируется на сварочном материале: флюсосодержащей проволоке.

При изготовлении такого материала внутрь упругой металлической оболочки запрессовывают флюсосодержащий порошок, по составу напоминающий обмазку стержневых электродов.

Оболочка служит в качестве присадочного материала.

Часто встречаются следующие конструкции порошковой проволоки, служащей для сварки без газа:

- цилиндрическая оболочка;

- двухполостная с загибом,

- двухполостная с двумя загибами,

- коаксиальная двухслойная

В состав флюса входит рутил, восстановители и вещества для образования шлака. Кроме того, в порошок добавляют легирующие присадки, необходимые для придания материалу шва требуемых физико-химических свойств: Ni, Mb Mn, Fe и другие.

Виды профилей поперечного сечения порошковой проволоки.

В этом случае именно оболочка используется в качестве присадочного материала. При сгорании флюсового порошка в пламени электродуги выделяется углекислый газ СО2. Это облако вытесняет воздух в области сварочной ванны и надежно защищает расплав от контакта с кислородом и азотов воздуха, а также от содержащихся в нем водяных паров.

При сгорании флюсового порошка в пламени электродуги выделяется углекислый газ СО2. Это облако вытесняет воздух в области сварочной ванны и надежно защищает расплав от контакта с кислородом и азотов воздуха, а также от содержащихся в нем водяных паров.

При продвижении горелки вдоль по шву облако перемещается вслед за дугой, защищая ванну до момента остывания и кристаллизации материала шва.

Конструкция, принцип работы полуавтоматического сварочного оборудования

Сварка – это электрический агрегат, который преобразовывает в тепловую энергию электрическую посредством электрической дуги. Процедура осуществляется плавящимся электродом, в качестве которого выступает обычная проволока. Она непрерывно подается на свариваемый участок, механическим приводом, является омедненной, откалибрована и имеет установленную толщину. Такое покрытие делается для того, чтобы она имела хорошее скольжение, качественный электрический контакт с материалом. Проволока для сварки размещается на специализированной катушке, которая обеспечивает ее равномерное разматывание и подачу в процессе выполнения сварочных работ.

Сварка осуществляется вручную с применением следующих инструментов:

- источника тока;

- механического привода для подачи проволоки;

- пистолета для наложения шва;

- гибких шлангов.

Сварочный полуавтомат может использоваться:

- с применением защитных газов;

- при сварочных соединениях под флюсом;

- при проведении сваривания металлических образцов порошковой проволокой.

Полуавтомат. сварочное оборудование чаще используется с использованием защитной газовой среды. Оно применяется для соединения изделий из легированных, углеродистых сталей, образцов из цветных металлов. В данном случае в качестве защитного газа выступает углекислота, которая находится под высоким давлением в специальных баллонах, из каких она непосредственно подается на сварочный пистолет по гибким шлангам. На баллонах установлен газовый редуктор, который стабилизирует газ перед подачей его в сварную зону.

Плюсы и минусы

Основные достоинства использования безгазового сварочного метода следующие:

- повышается мобильность, поскольку нет нужды перетаскивать тяжелые баллоны, арматуру и громоздкие шланги;

- широкий выбор составов сварочных материалов для каждого сочетания свариваемых сплавов, их толщины и пространственной конфигурации;

- возможность сваривать более длинные непрерывные швы по сравнению с традиционным ММА-процессом ручной сварки с дискретными электродами;

- лучшие условия визуального контроля дуги и шва по сравнению с процессами с подачей газа, рабочая зона не закрывается газовой форсункой.

Присущи данному методу и недостатки:

- высокая разница в цене порошковой проволоки повышает себестоимость погонного метра шва;

- необходимость точной настройки режимов;

- потребность в полуавтоматическом инверторе с опцией работы прямой и обратной полярностью.

- толстый слой образующегося шлака повышает трудоемкость зачистки шва после сварки.

- сложности при работе с тонколистовым металлом (тоньше 1,5 мм).

Опытные мастера, знающие, можно ли варить полуавтоматом без углекислоты, говорят, что необходима также повышенная осторожность при манипуляциях с порошковой проволокой: в отличие от обычной, она очень хрупкая и склонна к заломам.

Выбор проволоки

Для сварки без газа необходима порошковая проволока. Она представляет собой полую металлическую трубку, заполненную специальным флюсом и стальной крошкой. Устанавливают ее в специальный механизм для равномерной подачи. Сварочная проволока подбирается в соответствии с материалом, который необходимо соединить.

Достоинства и недостатки порошковой проволоки

Преимущества:

- сварка порошковой проволокой не нуждается в дополнительной газовой среде;

- возможность перемещения оборудования в любое место;

- выполнение работ в труднодоступных местах;

- высокая скорость метода соединения металлических частей.

Недостатки:

- высокая стоимость расходных материалов;

- качество шва хуже относительно метода с газом.

Заправка и расход

Для сварки проволокой необходимо выполнить следующее:

- на аппарат устанавливаются ролики определенного диаметра;

- прижимной механизм не рекомендуется затягивать с усилием;

- на сварочной головке снимается наконечник;

- при появлении конца материала на головке наконечник снова одевают;

- для защиты от брызг расплавленного металла необходимо провести обработку.

Материал с флюсом подбирается в зависимости от свариваемого металла. При этом расход регулируется на полуавтоматическом аппарате и зависит от величины электрического тока.

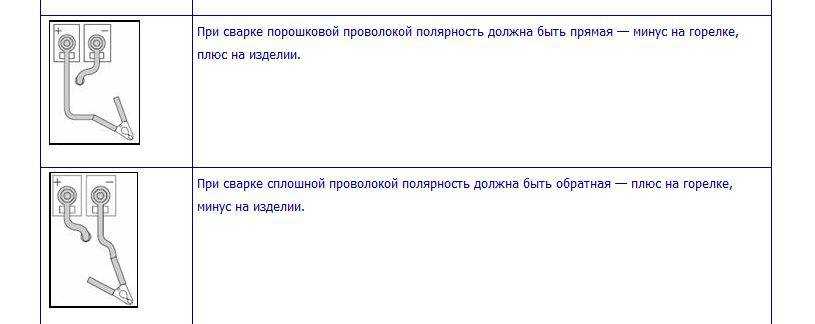

Применяемое оборудование

Для сварки без газа подходит любой полуавтомат MIG/MAG с возможностью переключения с прямой на обратную полярность. Обычный режим при работе с подачей газа — это обратная полярность. На заготовку подключается плюс, а на горелку — минус. Для работы с флюсовой проволокой правильным режимом является прямая полярность, как при сварке электродами. При этом повышается энергия дуги и развиваемая ею температура.

При этом повышается энергия дуги и развиваемая ею температура.

Подающий механизм проволочного сварочного аппарата, работающего без газа, должен быть идеально отрегулирован во избежание перекосов и заломов. То, что подходит для обычной проволоки, выведет флюсовую из строя.

Характеристики аппарата

Для того, чтобы правильно выбрать сварочный полуавтомат для работы без углекислоты, следует учитывать следующие нюансы:

- аппарат должен быть легким и малогабаритным, чтобы в полной мере проявилось отсутствие необходимости в газовом баллоне;

- устройство должно быть доступным по цене;

- инверторный аппарат должен иметь широкие возможности по настройке параметров электродуги;

- агрегат должен допускать применение разных видов сварочных материалов.

При выборе технологии для сварки необходимо также учитывать то, что углекислый газ тяжелее воздуха и опускается вниз. Поэтому метод малопригоден для работы в верхнем положении и при больших уклонах наклонных швов: сварочная ванна не будет достаточно защищена. Только самые квалифицированные и опытные сварщики смогут заварить потолочные швы с использованием флюсовой проволоки, для начинающих это слишком непросто.

Только самые квалифицированные и опытные сварщики смогут заварить потолочные швы с использованием флюсовой проволоки, для начинающих это слишком непросто.

Сварочный полуавтомат без газа

Одним из наиболее часто задаваемых вопросов о сварке является «чём сварочный полуавтомат без газа отличается от агрегата, работающего на газу?». Существует много различных доводов и размышлений по этой теме, но какое же основное отличие? Что ж, попробуем разобраться в этом.

Если говорить в общих чертах, то при помощи углекислотных (или сварочных полуавтоматов на газу) производиться сварка, защищенная инертной газовой средой: тут может использоваться как обычная углекислота, так и смесь углекислоты с аргоном. Поскольку углекислый газ блокирует такой процесс как горение, следовательно, в месте сварки высокие температуры отсутствуют, то металл не прогорает.

В сварочном полуавтомате, в котором не используется газ, применяется специальная проволока, покрытая флюсом.

В процессе сварки, происходит сгорание флюса с выделением все того же углекислого газа, что также не позволяет металлу прогорать.

Плюсы и минусы сварки с газом и без газа

При сваривании без газа, зона сваривания является полностью защищенной. При помощи флюса образовывается защитная поверхность, поскольку флюс более легкий, чем металл.

При осуществлении сварки с газом (к примеру с углекислотой), условия сварки являются наиболее благоприятными, кроме этого, в зоне сваривания происходит охлаждение металла. Этим способом пользуются немного чаще. Помимо этого, он является более выгодным с экономической точки зрения.

Однако, не мало людей пользуются и вторым вариантом сварки, по большей мере это связано с тем, что при использовании сварочного аппарата без газа, шов выходит более аккуратным. Осторожно!

При осуществлении сварки сварочным аппаратом без газа, ни в коем случае нельзя пользоваться обычной проволокой. При использовании обычной проволоки, качество шва будет очень низким, он получится неровным, и будет иметь раковины. Произойдет серьезное увеличение расхода проволоки, поскольку её значительный объем просто испаряться.

Произойдет серьезное увеличение расхода проволоки, поскольку её значительный объем просто испаряться.

А главное – в области сварки (в сварной ванне) будет наблюдаться воздействие кислорода, а следовательно – в шве будут образовывать окислы, и много каверн. Какой метод сварки выберете вы, с использованием газа или без него – это исключительно ваше решение. А необходимое для этого оборудование, вы всегда с легкостью можете подобрать в специализированных магазинах.

Настройка

От корректной настройки параметров аппарата напрямую зависит качество шва. До начала сварки требуется:

- определить силу сварочного тока, исходя из материала заготовки, толщины проволоки, толщины деталей;

- настроить скорость подающего механизма, поставив один из наборов шестерней;

- проверить работу дуги на пробном участке;

- если дуга стабильная, а качество шва хорошее, можно варить основной шов.

Если же сила тока слишком большая или слишком маленькая, следует настроить параметры, прежде чем начинать рабочую сварку.

Техника сваривания

Техника имеет много общего как с работой методом ММА с дискретными электродами, так и с работой газовым полуавтоматом MIG/MAG.

Перед началом сварки следует провести зачистку зоны шва с помощью угловой шлифмашины, чтобы очистить заготовку от механических загрязнений, следов ржавчины, остатков старых лакокрасочных покрытий. Далее необходимо тщательно обезжирить зону шва и околошовную область не уже 10 см, чтобы смыть все масложировые загрязнения.

Разделка кромок шва проводится без каких-либо особенностей.

Горелку нужно вести вдоль шва плавно, без рывков. Отрывать электрод и гасить дугу в конце шва следует плавно, чтобы не разогнать защитное облако углекислого газа на остывающей сварочной ванной.

Сварщики, знающие, как варить детали флюсовой проволокой без газа обращают внимание на следующий нюанс. Во время сварки сохраняется риск того, что шлак от сгорающего флюсового порошка неожиданно затечет в сварочную ванну. При этом может пострадать как прочность, так и долговечность шва на данном участке.

При этом может пострадать как прочность, так и долговечность шва на данном участке.

В этом случает следует прервать работу, очистить участок шва от шлака и проварить его повторно.

Работа с инвертором

Для работы с порошковой проволокой потребуется сварочный инвертор-полуавтомат с возможностью переключения режимов прямой и обратной полярности — ответ на вопрос: «как называется вид аппаратов для подобных работ?». Контакт «минус» подключается к горелке, а «плюс» — к зачищенному и обезжиренному месту на заготовке.

При сварке без газа применяется прямая полярность

Если доступен подающий механизм с мягкими роликами ил сниженным усилием прижима- лучше использовать его. Он существенно снижает риск повреждения и залома проволоки во время подачи.

Важно! В ходе сварки нужно также избегать резких поворотов руки с горелкой, изгибов, а тем более заломов сварочного шланга — это также может повредить хрупкую проволоку.

Можно ли варить без газа на полуавтомате? Сварка полуавтоматом без газа широко применяется там, где необходимо повысить мобильность сварщика и неудобно таскать громоздкий аппарат с газовыми баллонами. Широкий ассортимент сварочной флюсосодержащей проволоки, которая образует в пламени электродуги защитное облако углекислого газа, позволяет успешно варить детали разных конфигураций из различных сплавов.

Широкий ассортимент сварочной флюсосодержащей проволоки, которая образует в пламени электродуги защитное облако углекислого газа, позволяет успешно варить детали разных конфигураций из различных сплавов.

советов по предотвращению распространенных проблем с порошковой проволокой и улучшению сварных швов FCAW Сварка порошковой проволокой имеет много преимуществ при сварке в строительстве, включая высокую скорость укладки и хорошие химические и механические свойства.

Дуговая сварка с самозащитной проволокой с флюсовой проволокой (FCAW) уже много лет является жизнеспособным сварочным процессом. Это было полезно для возведения металлоконструкций, ремонта тяжелого оборудования, строительства мостов и других подобных применений. Это неудивительно, поскольку он обеспечивает высокую скорость наплавки, отличные химические и механические свойства, а также свариваемость, необходимую для этих работ. Тем не менее, это не означает, что в процессе нет проблем. К счастью, обладая некоторыми ноу-хау и небольшой практикой, вы можете предотвратить некоторые распространенные проблемы, связанные с процессом, и добиться необходимого качества сварки.

Совет первый: Избегайте проблем с подачей проволоки

Остановки и сбои в подаче проволоки являются распространенными проблемами на многих рабочих площадках. Они могут стать причиной значительного простоя. Два наиболее распространенных типа проблем с подачей проволоки — обратное прогорание и застревание — приводят к преждевременному гашению дуги, что, в свою очередь, может привести к дефектам сварки.

Предотвратите обратное прожигание, как показано здесь, за счет соответствующей скорости подачи проволоки и расстояния между горелкой MIG и заготовкой. Прогорание происходит, когда проволока расплавляется в шарик на конце контактного наконечника. Чаще всего это результат слишком низкой скорости подачи проволоки и/или слишком близкого расположения сварочной горелки к заготовке. Чтобы предотвратить эту проблему, обязательно используйте правильную скорость подачи для вашего приложения. Поддерживайте расстояние от контактного наконечника до изделия не более 1 1/4 дюйма.

Во избежание «птичьего гнезда» — спутывания проволоки, препятствующей подаче проволоки — во время сварки FCAW всегда используйте приводные ролики с V-образными или U-образными канавками в механизме подачи проволоки. По сравнению со сплошной сварочной проволокой GMAW (в которой используется приводной ролик с гладкими V-образными канавками), проволока FCAW намного мягче (благодаря своей трубчатой конструкции). Если вы используете неправильный приводной ролик, он может легко сжать проволоку.

Использование правильных приводных роликов и настроек натяжения может предотвратить застревание птиц.Кроме того, установка правильного натяжения приводного ролика может предотвратить сплющивание и запутывание проволоки. Чтобы установить правильное натяжение, начните с ослабления натяжения приводных роликов. Увеличивайте натяжение, подавая проволоку на ладонь сварочной перчатки, и продолжайте увеличивать натяжение на пол-оборота после проскальзывания проволоки.

Другими причинами застревания птичьих гнезд являются закупорка подшлемника, неправильная обрезка подшлемника или использование неподходящего вкладыша. Незамедлительно замените лайнер, если во время обычной проверки сварочной горелки и кабелей вы обнаружите засорение. Всегда подрезайте вкладыш (используя правильные инструменты) в соответствии с рекомендациями производителя. Убедитесь, что на направляющем канале нет заусенцев или острых краев, и всегда используйте направляющий канал, размер которого соответствует диаметру сварочной проволоки.

Незамедлительно замените лайнер, если во время обычной проверки сварочной горелки и кабелей вы обнаружите засорение. Всегда подрезайте вкладыш (используя правильные инструменты) в соответствии с рекомендациями производителя. Убедитесь, что на направляющем канале нет заусенцев или острых краев, и всегда используйте направляющий канал, размер которого соответствует диаметру сварочной проволоки.

Совет второй: остановите пористость и червячное отслеживание

Пористость и червячные следы являются распространенными нарушениями целостности сварных швов, которые могут ослабить их целостность. Пористость возникает, когда газ попадает в металл сварного шва. Он может появиться в любой конкретной точке сварного шва или по всей его длине. Чтобы предотвратить эту проблему, перед сваркой удалите с основного металла всю ржавчину, жир, краску, покрытия, масло, влагу и грязь. Использование присадочных металлов с добавлением раскислителей также помогает удалять такие загрязнения, но эти продукты никогда не должны заменять надлежащую предварительную очистку. Затем поддерживайте соответствующее удлинение или вылет электрода. Как правило, длина провода не должна превышать 1 1/4 дюйма. за пределы контактного наконечника.

Затем поддерживайте соответствующее удлинение или вылет электрода. Как правило, длина провода не должна превышать 1 1/4 дюйма. за пределы контактного наконечника.

Кроме того, для предотвращения червячной траектории — следов на поверхности сварного шва, вызванных газом, создаваемым флюсом в сердечнике проволоки, — избегайте чрезмерного напряжения для заданных настроек подачи проволоки и силы тока. Лучше всего следовать параметрам, рекомендованным производителем присадочного металла для конкретного диаметра сварочной проволоки. Если отслеживание червя происходит, уменьшайте напряжение с шагом в полвольта, пока не устраните проблему.

Совет третий: устраните шлаковые включения

Шлаковые включения возникают, когда шлак, образованный расплавленным флюсом в сердечнике проволоки, попадает внутрь сварного шва. Существует четыре основных причины образования шлаковых включений, и все они могут быть предотвращены с помощью надлежащих методов сварки.

Во-первых, избегайте неправильного размещения валика сварного шва, особенно при выполнении нескольких проходов на толстых участках металла, например, необходимых для корневых проходов сварных швов или широких отверстий с V-образными канавками. Обязательно обеспечьте достаточно места в сварном соединении для дополнительных проходов, особенно для соединений, требующих многократных проходов.

Обязательно обеспечьте достаточно места в сварном соединении для дополнительных проходов, особенно для соединений, требующих многократных проходов.

Во-вторых, поддерживайте правильный угол и скорость движения. В плоском, горизонтальном и верхнем положениях угол сопротивления должен составлять от 15 до 45 градусов. В вертикальном положении угол сопротивления должен составлять от 5 до 15 градусов. Кроме того, если вы заметили включения шлака под этими углами, вам следует немного увеличить угол сопротивления. Поддерживать постоянную скорость движения; если вы будете двигаться слишком медленно, сварочная ванна будет опережать дугу и создавать шлаковые включения.

Далее, поддерживайте надлежащую погонную энергию сварки, так как слишком низкая погонная энергия также может привести к образованию шлаковых включений. Всегда используйте рекомендуемые производителем параметры для данного диаметра проволоки. Если шлаковые включения все же появляются, повышайте напряжение до исчезновения включений.

Всегда используйте рекомендуемые производителем параметры для данного диаметра проволоки. Если шлаковые включения все же появляются, повышайте напряжение до исчезновения включений.

Наконец, перед началом следующего прохода обязательно тщательно очистите поверхность между проходами, удалив весь шлак с помощью отбойного молотка, проволочной щетки или шлифовальной машины.

Совет четвертый: Предотвратите подрезание и отсутствие сварки

Как и другие дефекты сварки, подрезы и непровары могут повлиять на качество ваших сварных швов. Их предотвращение может значительно сократить время простоя и затраты на доработку.

Подрез происходит, когда канавка плавится в основном металле рядом с кромкой сварного шва, но не заполняется металлом сварного шва. Это вызывает более слабую область на носке сварного шва и часто приводит к растрескиванию. Используйте правильный сварочный ток и напряжение. Это ключ к предотвращению подреза (не забывайте следить за параметрами сварки), а также к правильному углу горелки. Поддерживайте скорость перемещения, позволяющую металлу сварного шва полностью заполнить расплавленные участки основного металла. Если вы используете технику плетения, сделайте паузу с каждой стороны сварного шва.

Поддерживайте скорость перемещения, позволяющую металлу сварного шва полностью заполнить расплавленные участки основного металла. Если вы используете технику плетения, сделайте паузу с каждой стороны сварного шва.

Чтобы предотвратить непровар, неспособность металла сварного шва полностью сплавиться с основным металлом (или предшествующим валиком сварного шва при многопроходных операциях), поддерживайте правильный рабочий угол и тепловложение. Добейтесь правильного угла, поместив стрингер в нужное место на стыке. При необходимости отрегулируйте рабочий угол или увеличьте канавку для доступа к дну во время сварки. Держите дугу на задней кромке сварочной ванны и поддерживайте угол сопротивления горелки от 15 до 45 градусов. При использовании техники плетения во время сварки кратковременно задержите дугу на боковых стенках паза. Увеличьте диапазон напряжения и/или отрегулируйте скорость подачи проволоки, чтобы добиться полного сплавления. Кроме того, если вы чувствуете, что проволока опережает сварочную ванну, простые регулировки, такие как увеличение скорости перемещения или использование более высокого сварочного тока, могут предотвратить проблемы.

Наконец, обязательно очистите поверхность основного металла перед сваркой, чтобы удалить загрязнения, чтобы предотвратить непровар.

Совет пятый: Избегайте чрезмерного или недостаточного проникновения

Поддержание надлежащего тепловложения во время сварки является ключом к предотвращению таких проблем, как чрезмерное проникновение. Чрезмерное проплавление происходит, когда металл сварного шва проплавляет основной металл и висит под сварным швом. Чаще всего это происходит из-за слишком высокой температуры. Если проблема возникает, выберите более низкий диапазон напряжения, уменьшите скорость подачи проволоки и увеличьте скорость перемещения.

И наоборот, выбор более высокой скорости подачи проволоки, более высокого диапазона напряжения и/или уменьшения скорости перемещения может предотвратить такие проблемы, как непровар — неглубокое сплавление между металлом сварного шва и основным металлом. Кроме того, подготовьте соединение так, чтобы обеспечить доступ к дну паза. Поддерживайте правильное удлинение сварочной проволоки и характеристики дуги.

Поддерживайте правильное удлинение сварочной проволоки и характеристики дуги.

Заключительные советы

FCAW с самозащитой — надежный процесс для многих строительных работ. Получение качественных сварных швов с его помощью не является делом везения. Это результат хорошей техники сварки, правильного выбора параметров и вашей способности предотвращать проблемы или быстро выявлять и устранять их. Помните, что вооружившись некоторой базовой информацией, вы сможете предотвратить наиболее распространенные проблемы, связанные со сваркой FCAW в самозащитной среде, не жертвуя временем или качеством.

Posted in Блог Amperage, Сварка порошковой проволокойTagged article

Поиск в нашем блоге

Сопутствующие товары

Связанные статьи

Дополнительные ресурсы

Полное руководство по дуговой сварке порошковой проволокой

Дуговая сварка порошковой проволокой или FCAW является разновидностью сварки MIG. Как следует из названия, в этом методе используется электрод с флюсовой сердцевиной в качестве присадочного материала для сварного шва.

Как следует из названия, в этом методе используется электрод с флюсовой сердцевиной в качестве присадочного материала для сварного шва.

Помимо этой разницы, FCAW аналогичен сварке MIG. Тот же сварочный аппарат MIG используется для FCAW. Отличается только электрод.

Дуговая сварка с флюсовой проволокой уже несколько лет используется при строительстве мостов, ремонте тяжелого оборудования, монтаже стальных конструкций и в других подобных случаях. Это неудивительно, если учесть высокую скорость наплавки и простоту этого сварочного процесса, что делает его очень продуктивным и экономичным.

Источник питания для дуговой сварки порошковой проволокой

Этот процесс сварки можно выполнять с помощью сварочного аппарата MIG — во многих случаях нет необходимости в каких-либо модификациях. В некоторых ситуациях может потребоваться замена роликов подачи электрода. Контактный наконечник также должен подходить для более толстого проволочного электрода. Это то же самое, что и внесение изменений для разных размеров проводов.

Существуют специальные сварочные аппараты FCAW. Однако эти сверхмощные сварочные аппараты можно найти только в промышленности. Основное различие между этими сварочными аппаратами FCAW и сварочными аппаратами MIG заключается в том, что первый имеет гораздо более высокие настройки тока и напряжения для сварки толстых металлических листов.

Таким образом, если у вас уже есть сварочный аппарат MIG, то вы можете сразу начать использовать его для дуговой сварки порошковой проволокой.

Электроды FCAW

Именно электроды несколько отличают FCAW от сварки MIG. При сварке MIG в качестве электродов для присадочного материала используется сплошная проволока. В FCAW используются электродные проволоки с полым центром, заполненным флюсом. Этот флюс защищает горячий сварной шов от коррозии и загрязнения, защищая его от окружающей среды.

Поскольку флюс может эффективно защитить сварной шов от атмосферы, сварка с флюсовой проволокой хорошо подходит для сварки на открытом воздухе.

Благодаря флюсу метод FCAW имеет ряд преимуществ по сравнению с процессом сварки MIG. Вот четыре важных преимущества.

- Процесс FCAW имеет более высокую скорость отложения в час

- Метод FCAW подходит для сварки ржавых и грязных металлов толщиной до ½ дюйма всего за один проход

- Этот метод сварки отлично подходит для сварки на открытом воздухе. Он также хорошо подходит для любителей и энтузиастов, занимающихся своими руками Процесс

- FCAW прост, и его можно быстро освоить за короткое время. Он не требует высокого уровня ловкости рук, как сварка TIG.

Скорость наплавки

FCAW имеет более высокую скорость наплавки по сравнению с другими методами сварки. При сварке MIG вы можете наплавить максимум около 8 фунтов проволоки в течение часа. С помощью метода FCAW вы можете укладывать до 25 фунтов металла в час. Таким образом, этот метод имеет очень высокую производительность и является особенно хорошим вариантом для сварки толстых металлических профилей и заготовок. Депозитная ставка FCAW не имеет себе равных. Следовательно, этот процесс сварки является фаворитом среди верфей и других предприятий тяжелой промышленности.

Таким образом, этот метод имеет очень высокую производительность и является особенно хорошим вариантом для сварки толстых металлических профилей и заготовок. Депозитная ставка FCAW не имеет себе равных. Следовательно, этот процесс сварки является фаворитом среди верфей и других предприятий тяжелой промышленности.

Процесс FCAW с ржавыми и грязными металлами

Для выполнения дуговой сварки с флюсовой проволокой не обязательно иметь очень чистый шов. В отличие от других традиционных процессов сварки, таких как TIG, MIG и электродуговая сварка, FCAW может работать со всеми видами загрязняющих веществ, кроме масел, воды и краски. Он может даже растворять прокатную окалину и ржавчину. FCAW настолько эффективен при сварке сквозь ржавчину и прокатную окалину, что может сваривать металл толщиной ½ дюйма с пазовым соединением, обеспечивая при этом полное проплавление с обеих сторон за один проход.

FCAW также подходит для всех видов позиций, что делает его еще более идеальным для верфей и тяжелой промышленности.

Сварка на открытом воздухе

Если у вас есть опыт сварки MIG, вы, возможно, знаете, что сварка MIG может быть очень проблематичной, если она выполняется на открытом воздухе. Вы можете решить эту проблему, просто заменив электрод из сплошной проволоки электродной проволокой с флюсовой сердцевиной, то есть используя FCAW. Этот переключатель очень удобен тем, что вы можете заменить сплошную проволоку порошковой проволокой, внеся лишь незначительные изменения.

Причина, по которой FCAW остается устойчивым даже на открытом воздухе, связана с флюсом. Флюс служит для защиты горячего сварного шва от ветреных условий так же, как и при сварке электродом.

Те сварщики, которые занимаются сваркой для хобби или ремонта, в большинстве случаев могут использовать FCAW без защитного газа. Требуется меньше оборудования, что делает процесс более простым и удобным.

Требуемый уровень навыков

В отличие от других передовых методов сварки, вам не требуется высокого уровня ловкости рук, чтобы выполнить удовлетворительные сварные швы с помощью FCAW. Это очень похоже на сварку MIG. Единственное, что вам нужно сделать, это правильно настроить сварочный аппарат в соответствии с назначением сварки. Как только это будет сделано, вам нужно правильно направить сопло, чтобы создать сварной шов.

Это очень похоже на сварку MIG. Единственное, что вам нужно сделать, это правильно настроить сварочный аппарат в соответствии с назначением сварки. Как только это будет сделано, вам нужно правильно направить сопло, чтобы создать сварной шов.

FCAW намного проще, чем сварка TIG. При сварке TIG необходимо использовать обе руки — одной рукой держится неплавящийся вольфрам, а другой — присадочная проволока. Присадочную проволоку необходимо подавать вручную с правильной скоростью. Вам также необходимо управлять ножной педалью, чтобы изменять ток. С другой стороны, при использовании FCAW вам нужно держать сварочный пистолет в нужном месте. Проволока подается автоматически. Аппарат необходимо правильно настроить для достижения наилучшего качества сварки.

Типы электродов FCAW

Существует два типа электродов FCAW.

- Самоэкранирующий

- Двойное экранирование

Самозащитный электрод делает то, что следует из его названия. Нет необходимости в защитном газе для защиты горячего сварного шва. Этот тип электрода FCAW имеет флюсовый материал, который может обеспечить достаточную защиту от атмосферы. Следовательно, это отличный выбор для общего ремонта и один из лучших вариантов для сварки на открытом воздухе. Поскольку в электродах с двойным экраном не используется защитный газ, процесс намного проще, а затраты также могут быть снижены.

Этот тип электрода FCAW имеет флюсовый материал, который может обеспечить достаточную защиту от атмосферы. Следовательно, это отличный выбор для общего ремонта и один из лучших вариантов для сварки на открытом воздухе. Поскольку в электродах с двойным экраном не используется защитный газ, процесс намного проще, а затраты также могут быть снижены.

Электроду с двойной защитой требуется защитный газ для защиты от коррозии и ржавчины. В большинстве случаев будет достаточно смеси из 25% углекислого газа и 75% аргона. Единственный способ получить хорошее представление о наиболее подходящем защитном газе — связаться с производителем электродов или в магазине сварочных материалов. Лучше быть полностью уверенным, чем рисковать переделкой, связанной с удалением некачественных и дефектных сварных швов.

Размеры электродов FCAW

9Проволока 0002 FCAW бывает разных размеров. Для большинства сварочных работ вам потребуются следующие размеры проволоки.- 0,023

- 0,030

- 0,035

Существует система обозначений для идентификации различных электродов. Например, одним из таких проводов является Э71Т-1. Вот что означает это имя.

Например, одним из таких проводов является Э71Т-1. Вот что означает это имя.

E — подразумевает электрод

7 — этот номер указывает минимальную прочность сварного шва на растяжение в квадратных дюймах. Вы должны добавить четыре нуля к этому числу, чтобы получить минимальную прочность на растяжение. В данном случае получается 70 000 фунтов за квадратный дюйм. Это означает, что минимальная прочность на растяжение присадочного металла составляет 70 000 фунтов на квадратный дюйм.

1 — Означает положения сварки, которые вы можете использовать с этой проволокой. Для этой цифры используются только два числа – ноль и единица. Ноль означает, что с этим электродом вы можете принять только горизонтальное и плоское положение. Один подразумевает, что вы можете использовать электрод в любом положении.

T – Аббревиатура для трубчатых. Это форма, которую вы ожидаете от порошковой проволоки. Проволока представляет собой трубку из присадочного металла, заполненную флюсом. В электродах MIG проволока сплошная. В этом случае будет обозначение S.

В этом случае будет обозначение S.

1 – указывает тип флюса внутри электрода.

Конфигурация аппарата для дуговой сварки порошковой проволокой

Настройка аппарата имеет решающее значение для эффективной работы и качества сварки FCAW. Перед настройкой устройства необходимо убедиться, что натяжение ролика отрегулировано правильно. Натяжения должно быть достаточно, чтобы проволока не проскальзывала. Если ролики станут слишком тугими, то проволока может быть раздавлена, и в этом случае вам придется снова подавать проволоку.

Вы можете настроить параметры нагрева, настроив напряжение и скорость подачи проволоки.

Если вы используете электроды с двойным экраном, вам необходимо будет отрегулировать расход защитного газа. Напряжение является показателем скорости, с которой тепло будет направляться в сварной шов. Скорость подачи проволоки регулирует скорость, с которой проволочный электрод будет поступать в сварочную ванну. Это указано в дюймах в минуту.

Поскольку процесс зависит от источника постоянного напряжения, ток изменяется в зависимости от скорости подачи проволоки. Более высокая скорость подачи означает больший ток.

Чтобы облегчить вам выбор правильной конфигурации, производитель прилагает к сварочному аппарату таблицу, в которой указаны рекомендации по скорости подачи проволоки и напряжению в зависимости от толщины металлических профилей.

Хотя эти рекомендации полезны, необязательно точно им следовать. Настройки должны быть достаточными, чтобы сварочная ванна втекала в стык и проникала на всю глубину для надлежащего сваривания двух противоположных поверхностей. Сварка MIG, с другой стороны, более чувствительна к этим рекомендациям.

Существует два различных механизма передачи, которые можно использовать для FCAW.

- Перенос распылением

- Шаровидная передача

Распылительный перенос

При переключении сварочного аппарата в режим распылительного переноса вы услышите отчетливый треск. Сварка обычно выполняется струйным переносом.

Сварка обычно выполняется струйным переносом.

Как следует из названия, крошечные капельки расплавленного металла проходят вдоль дуги к сварочной ванне при распылительном переносе. Это похоже на то, как струя выходит через садовый шланг с ограниченным отверстием. Перенос струи зависит от диаметра проволоки и осуществляется при высокой скорости подачи проволоки и напряжении. Как только дуга возникает, она длится по всему сварному шву, в отличие от передачи короткого замыкания. Этот метод переноса создает минимальное количество брызг и обычно используется для толстых срезов в горизонтальном или плоском положении.

Шаровидный перенос

При шаровидном переносе присадочный металл переносится вдоль дуги в виде относительно больших капель. Размер этих капель сравним с диаметром электрода. Этот метод переноса используется для углеродистой стали. Путем шаровидного переноса сварка производится в горизонтальном или плоском положении из-за большого размера капель. Большой размер капли делает этот процесс сварки более сложным в потолочном и вертикальном положениях. По сравнению с этим передача дуги короткого замыкания более естественна. Большой размер капель приводит к сильному разбрызгиванию.

По сравнению с этим передача дуги короткого замыкания более естественна. Большой размер капель приводит к сильному разбрызгиванию.

Шаровидный перенос больше подходит для тонких листов и металлических профилей. Скорость подачи проволоки и напряжение устанавливаются таким образом, чтобы во время сварки был слышен щелчок. Вы сможете услышать несколько хлопков каждую секунду, когда образуются маленькие шарики, которые попадают в сварочную ванну. Для глобулярного переноса необходимо использовать двойной экранирующий электрод. Защитный газ должен содержать большое количество аргона для создания стабильной дуги.

Методы дуговой сварки порошковой проволокой

Методы сварки, используемые для этого процесса, просты. От вас не потребуется особых навыков, кроме умения правильно настроить сварочный аппарат.

Дуговую сварку порошковой проволокой можно выполнять как прямым, так и обратным способом. Эти методы также используются в других процессах сварки.

При прямом методе вы продвигаете ванну в направлении сварного шва. С помощью прямого метода вы получаете широкий, но неглубокий сварной шов с низким профилем. Этот метод сварки подходит для тонких листов и металлических профилей.

С помощью прямого метода вы получаете широкий, но неглубокий сварной шов с низким профилем. Этот метод сварки подходит для тонких листов и металлических профилей.

С другой стороны, обратная сварка создает проникающий, глубокий и узкий сварной шов с высоким профилем. Поэтому он больше подходит для толстых металлов.

Вы можете использовать метод удара справа или слева в сочетании с такими приемами, как круги, взбивание и переплетение. В большинстве случаев сварку можно выполнять с постоянной скоростью перемещения. Встряхните ручку из стороны в сторону, чтобы распределить сварной шов. Это самая полезная универсальная техника, которая хорошо работает во всех позициях, независимо от того, используете ли вы метод удара справа или слева. Вы можете выполнять сварку в потолочном, горизонтальном или плоском положении как спереди, так и сзади.

Дополнительные советы по улучшению качества сварки FCAW

Советы по улучшению качества сварки FCAW и предотвращению распространенных проблем

Хотя дуговая сварка с флюсовой проволокой более проста по сравнению с другими методами сварки, вам все же следует позаботиться о том, чтобы избежать распространенных проблем при сварке. Вы можете предотвратить большинство этих проблем, если поймете факторы, лежащие в основе их развития, и будете хорошо практиковаться. Узнайте о решениях этих проблем, чтобы обеспечить стабильные и качественные сварные швы.

Вы можете предотвратить большинство этих проблем, если поймете факторы, лежащие в основе их развития, и будете хорошо практиковаться. Узнайте о решениях этих проблем, чтобы обеспечить стабильные и качественные сварные швы.

Проблемы с подачей проволоки

Вы можете значительно сократить время простоя, приняв меры для предотвращения проблем с подачей проволоки. Двумя наиболее распространенными проблемами при подаче проволоки являются птичьи гнезда и обратное возгорание. Эти проблемы приводят к гашению дуги в процессе сварки, что может привести к проблемам с качеством сварки.

При отжиге проволока плавится, образуя осадок на контактном наконечнике. Эта проблема довольно часто возникает из-за низкой скорости подачи проволоки. Эта проблема также может возникнуть, если держать сопло слишком близко к основному металлу. Чтобы избежать этой проблемы, убедитесь, что скорость подачи проволоки соответствует требованиям, а расстояние между заготовкой и контактным наконечником не превышает 1,25 дюйма.

Как следует из названия, птичье гнездо — это клубок проволоки, который может препятствовать ее подаче. Лучший способ предотвратить возникновение этой проблемы — использовать приводные ролики с U- или V-образными канавками в механизме подачи проволоки.

Проволочный электрод FCAW значительно мягче по сравнению со сплошным электродом, используемым в GMAW. В результате, если вы используете неправильный приводной ролик, он легко сожмет мягкую порошковую проволоку.

Установка соответствующего натяжения приводного ролика предотвратит запутывание или сплющивание проволоки. Чтобы правильно отрегулировать натяжение, следует начать с ослабления натяжения приводного ролика. С этого момента вы можете начать увеличивать натяжение и сделать пол-оборота за точку, в которой проволока перестанет проскальзывать.

Существуют и другие факторы, влияющие на птичьи гнезда, такие как засорение вкладыша, неправильное использование вкладыша и неправильно обрезанный вкладыш. Если при регулярном осмотре кабелей и сварочного пистолета вы заметили засор, то немедленно замените линию. Используйте правильные инструменты для правильной обрезки вкладыша, как указано в рекомендациях производителя. На лайнере не должно быть острых краев и заусенцев. Убедитесь, что вы используете наиболее подходящий вкладыш для вашего диаметра проволоки.

Используйте правильные инструменты для правильной обрезки вкладыша, как указано в рекомендациях производителя. На лайнере не должно быть острых краев и заусенцев. Убедитесь, что вы используете наиболее подходящий вкладыш для вашего диаметра проволоки.

Пористость и пористость

Пористость и пористость являются одними из наиболее распространенных дефектов, которые могут снизить целостность сварных соединений. Пористость развивается, когда пузырьки газа попадают в сварочную ванну и задерживаются. Расплавленный металл будет затвердевать, образуя отверстия из-за этих пузырьков. Эти отверстия могут образовываться в точке или по всей длине сварного шва. Чтобы предотвратить это, убедитесь, что вы удалили всю грязь, влагу, масло, покрытия, краску, жир и ржавчину с поверхности металлической секции перед началом сварки.

Вы также можете использовать порошковую проволоку с раскислителями, которые могут устранить некоторые из этих загрязнений. Однако никогда не следует думать, что эти раскислители заменяют надлежащую предсварочную очистку и подготовку заготовки.

Убедитесь, что удлинение электрода подходит. Общее правило в этом отношении заключается в том, что провод не должен выходить за пределы 1,25 дюйма перед контактным наконечником.

Червячные следы — это следы, оставленные на поверхности в результате захвата флюсового газа. Вы можете предотвратить слежение за червями, избегая слишком высокого напряжения. Установите напряжение в соответствии со скоростью подачи проволоки и соответствующим током. Вы должны обратиться к инструкциям производителя электродной проволоки для настройки напряжения. Требуемое напряжение зависит от диаметра провода, как указано в инструкциях производителя.

Если вы заметили следы червя во время сварки, то уменьшайте напряжение с шагом в полвольта, пока проблема не исчезнет.

Включения шлака

Шлак, образующийся при расплавлении флюса, может попасть в расплавленную сварочную ванну. Это приводит к дефекту, известному как шлаковое включение, которое может ухудшить целостность сварного шва. Включение шлака имеет несколько факторов. При правильном методе сварки всех этих факторов можно избежать, чтобы предотвратить попадание шлака.

Включение шлака имеет несколько факторов. При правильном методе сварки всех этих факторов можно избежать, чтобы предотвратить попадание шлака.

В первую очередь следует избегать неправильного размещения сварного шва. Будьте особенно осторожны при выполнении нескольких проходов на более толстых металлических участках. Вы должны убедиться, что в сварном соединении достаточно места для дополнительных проходов. Будьте осторожны в этом отношении, особенно с соединениями, требующими многократного прохода.

Также необходимо следить за тем, чтобы скорость движения и угол движения находились в допустимых пределах. Угол сопротивления должен составлять от 15 до 45 градусов для положения над головой, горизонтального и горизонтального положения. Для вертикального положения угол сопротивления должен составлять от 5 до 15 градусов. Если вы заметите включения шлака даже для углов в пределах этих диапазонов, медленно увеличьте угол сопротивления.

Поддерживайте постоянную скорость движения. Если скорость перемещения слишком мала, то сварочная ванна окажется впереди дуги, что приведет к шлаковым включениям.

Если скорость перемещения слишком мала, то сварочная ванна окажется впереди дуги, что приведет к шлаковым включениям.

Далее вы должны убедиться, что тепловложение соответствует требованиям. Недостаток сварочного тепла может привести к образованию шлаковых включений. Всегда следуйте рекомендациям производителя электродов относительно диаметра электродной проволоки. Если вы все же обнаружите шлаковые включения, то медленно повышайте напряжение до устранения проблемы шлаковых включений.

Наконец, вы должны удалить весь затвердевший шлак между проходами сварки. Используйте отбойный молоток, а затем проволочную щетку или шлифовальную машину, чтобы убедиться, что поверхность идеально чистая для следующего прохода сварки.

Непровар и подрез

Непровар и подрез — это дефекты сварки, которые могут снизить качество сварки и ослабить сварной шов. Вы должны предпринять шаги, описанные ниже, чтобы устранить эти проблемы и снизить затраты, а также время простоя, связанное с переделкой.

Эта канавка может плавиться внутри заготовки рядом с поверхностью сварного шва без заполнения присадочным материалом. Это известно как подрезка. Вокруг поверхности сварного шва будет слабая область, которая может вызвать растрескивание. Вы можете предотвратить подрез, установив соответствующие значения сварочного напряжения и тока. Обратитесь к параметрам сварки, указанным производителем, и соответственно установите напряжение и силу тока.

Также убедитесь, что угол наклона пистолета находится в допустимых пределах. Поддерживайте постоянную скорость перемещения, чтобы присадочный металл успел проникнуть в расплавленные участки основного металла. Если вы используете технику плетения, делайте паузу всякий раз, когда читаете сторону сварного шва.

Отсутствие сплавления относится к неспособности присадочного металла полностью сплавиться с заготовкой. Вы можете предотвратить эту проблему, установив правильный уровень тепла и поддерживая подходящий рабочий угол. Вы можете достичь правильного рабочего угла, расширив канавку так, чтобы дно было доступно во время сварки. Вы также можете сохранить правильный рабочий угол, удерживая стрингер в нужном месте на стыке.

Вы также можете сохранить правильный рабочий угол, удерживая стрингер в нужном месте на стыке.

Убедитесь, что дуга остается на задней кромке сварочной ванны, и держите горелку под углом от 15 до 45 градусов. Во время техники плетения делайте мгновенную паузу всякий раз, когда вы достигаете боковых стенок желобка. Отрегулируйте скорость подачи проволоки и поднимите напряжение до полного сплавления. Если проволока выходит за пределы сварочной ванны, вы можете выполнить простые регулировки, чтобы этого не произошло. Вы можете установить более высокий сварочный ток или увеличить скорость перемещения, чтобы решить эту проблему.

Чрезмерное проплавление

Во время сварки необходимо контролировать уровень подводимого тепла, чтобы предотвратить такие проблемы, как чрезмерное проплавление. Чрезвычайное проплавление – это дефект сварного шва, при котором расплавленный металл проходит через всю глубину металлического сечения и свисает ниже сварного шва. Часто это результат чрезмерной жары.