Как вычислить угол конуса детали: Таблица конусов

alexxlab | 06.05.2023 | 0 | Разное

Обработка конических поверхностей

Общие сведения о конусах

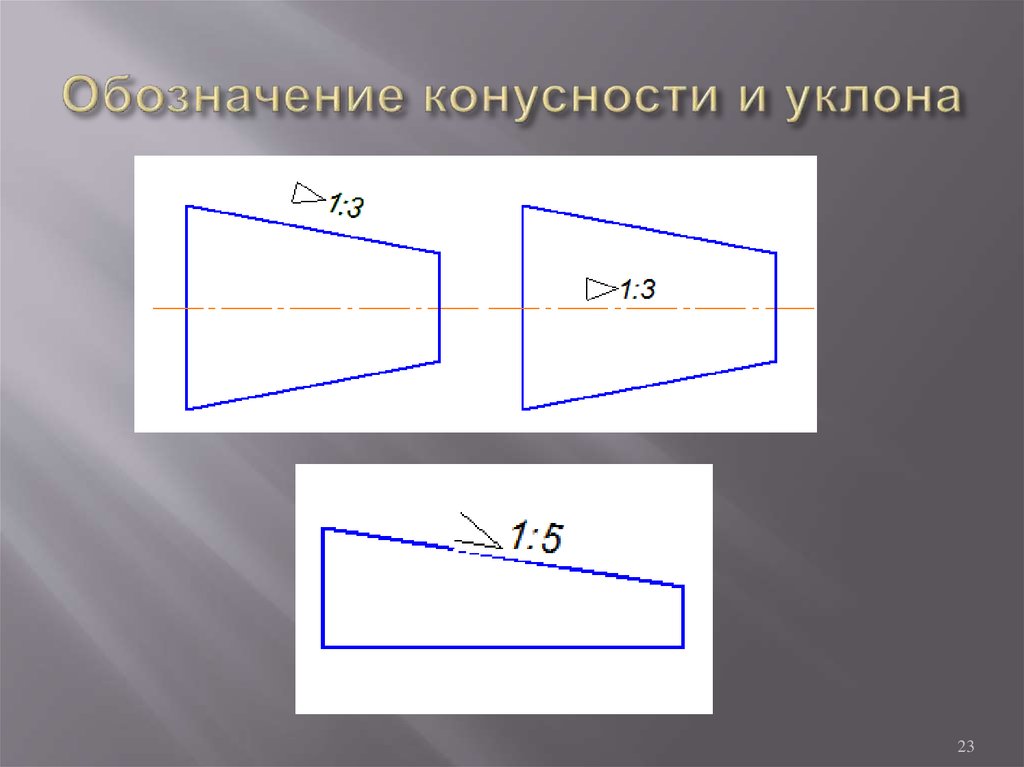

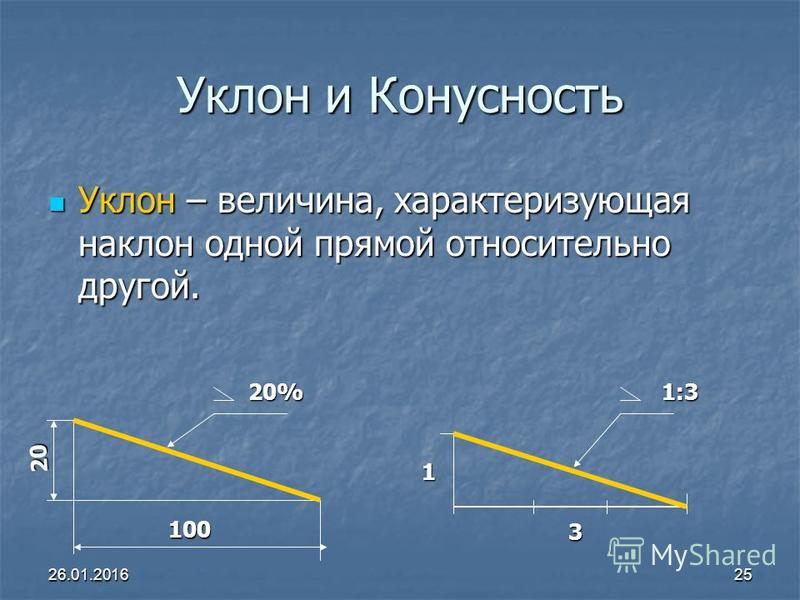

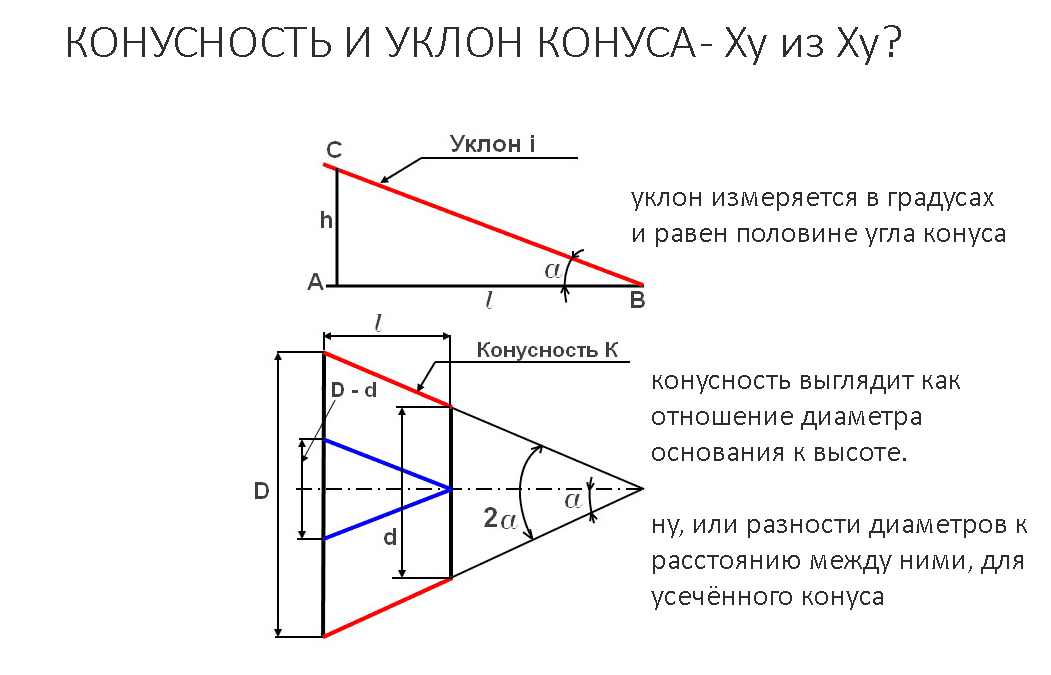

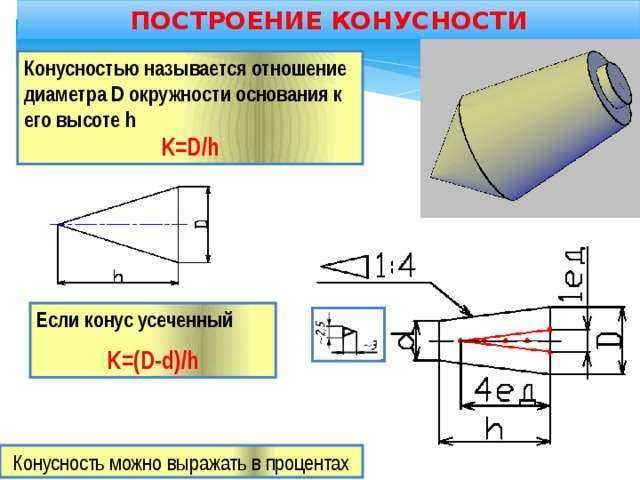

Обработка деталей с конической поверхностью связана с образованием конуса, который характеризуется следующими размерами – рисунок слева а): меньшим d и большим D диаметрами и расстоянием L между плоскостями, в которых расположены окружности с диаметрами D и d. Угол α называется углом наклона конуса, а угол 2α – углом конуса. Отношение K=(D-d)/L называется конусностью и обычно обозначается со знаком деления (например, 1 : 20 или 1 : 50), а в некоторых случаях десятичной дробью (например, 0,05 или 0,02). Отношение y=(D-d)/(2L)=tg α называется уклоном.

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между обрабатываемыми поверхностями, имеющие

коническую форму.

Если длина конуса не превышает 50 мм, то его обработку

можно производить широким резцом – рисунок слева б). Угол наклона режущей кромки

резца в плане должен соответствовать углу наклона конуса на обрабатываемой

детали. Резцу сообщают подачу в поперечном или продольном направлении.

Для уменьшения искажения образующей конической поверхности и уменьшения

отклонения угла наклона конуса необходимо устанавливать режущую кромку

резца по оси вращения обрабатываемой детали. Следует учитывать, что при

обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут

возникнуть вибрации, уровень которых тем выше, чем больше длина

обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса,

ближе расположен конус к середине детали, больше вылет резца и меньше

прочность его закрепления. В результате вибраций на обрабатываемой

поверхности появляются следы и ухудшается ее качество. При обработке

широким резцом жестких деталей вибрации могут отсутствовать, но при этом

возможно смещение резца под действием радиальной составляющей силы резания,

что приводит к нарушению настройки резца на требуемый угол наклона. Смещение

резца зависит от режима обработки и направления подачи.

Резцу сообщают подачу в поперечном или продольном направлении.

Для уменьшения искажения образующей конической поверхности и уменьшения

отклонения угла наклона конуса необходимо устанавливать режущую кромку

резца по оси вращения обрабатываемой детали. Следует учитывать, что при

обработке конуса резцом с режущей кромкой длиной более 10-15 мм могут

возникнуть вибрации, уровень которых тем выше, чем больше длина

обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса,

ближе расположен конус к середине детали, больше вылет резца и меньше

прочность его закрепления. В результате вибраций на обрабатываемой

поверхности появляются следы и ухудшается ее качество. При обработке

широким резцом жестких деталей вибрации могут отсутствовать, но при этом

возможно смещение резца под действием радиальной составляющей силы резания,

что приводит к нарушению настройки резца на требуемый угол наклона. Смещение

резца зависит от режима обработки и направления подачи.

Конические поверхности с большими уклонами можно обрабатывать при

повороте верхних салазок суппорта с резцедержателем – рисунок слева в), на угол

α, равный углу наклона обрабатываемого конуса.

Конические поверхности большой длины с

α=8-10 градусов можно обрабатывать при

смещении задней бабки – рисунок слева г), величина которого

h=L×sin α. Величину смещения задней

бабки определяют по шкале, нанесенной на торце опорной плиты со стороны

маховика, и риске на торце корпуса задней бабки. Цена деления на шкале

обычно 1 мм. При отсутствии шкалы на опорной плите величину смещения задней

бабки отсчитывают по линейке, приставленной к опорной плите. Способы

контроля величины смещения задней бабки показаны на рисунке справа.

В резцедержателе закрепляют упор, рисунок а) или индикатор, рисунок б).

В качестве упора может быть использована тыльная сторона резца.

Для обеспечения одинаковой конусности партии деталей, обрабатываемых этим способом, необходимо, чтобы размеры заготовок и их центровых отверстий имели незначительные отклонения. Поскольку смещение центров станка вызывает износ центровых отверстий заготовок, рекомендуется обработать конические поверхности предварительно, затем исправить центровые отверстия и после этого произвести окончательную чистовую обработку. Для уменьшения разбивки центровых отверстий и износа центров целесообразно последние выполнять со скругленными вершинами.

Распространенной является обработка конических

поверхностей с применением копирных устройств. К станине станка крепится

плита 1, рисунок слева а), с копирной линейкой 2, по которой перемещается

ползун 5, соединенный с суппортом 6 станка тягой 7 с помощью зажима 8.

Для свободного перемещения суппорта в поперечном направлении необходимо

отсоединить винт поперечной подачи. При продольном перемещении суппорта 6

резец получает два движения: продольное от суппорта и поперечное от

копирной линейки 2. Величина поперечного перемещения зависит от угла

поворота копирной линейки 2 относительно оси 3 поворота. Угол поворота

линейки определяют по делениям на плите 1, фиксируют линейку болтами 4.

Подачу резца на глубину резания производят рукояткой перемещения верхних

салазок суппорта. Обработку конической поверхности 4, рисунок слева б),

производят по копиру 3, установленному в пиноли задней бабки или в

револьверной головке станка. В резцедержателе поперечного суппорта

устанавливают приспособление 1 с копирным роликом 2 и остроконечным

проходным резцом. При поперечном перемещении суппорта копирный ролик 2 в

соответствии с профилем копира 3 получает продольное перемещение, которое

передается (через приспособление 1) резцу. Наружные конические поверхности

обрабатываются проходными, а внутренние конические поверхности – расточными

резцами.

Величина поперечного перемещения зависит от угла

поворота копирной линейки 2 относительно оси 3 поворота. Угол поворота

линейки определяют по делениям на плите 1, фиксируют линейку болтами 4.

Подачу резца на глубину резания производят рукояткой перемещения верхних

салазок суппорта. Обработку конической поверхности 4, рисунок слева б),

производят по копиру 3, установленному в пиноли задней бабки или в

револьверной головке станка. В резцедержателе поперечного суппорта

устанавливают приспособление 1 с копирным роликом 2 и остроконечным

проходным резцом. При поперечном перемещении суппорта копирный ролик 2 в

соответствии с профилем копира 3 получает продольное перемещение, которое

передается (через приспособление 1) резцу. Наружные конические поверхности

обрабатываются проходными, а внутренние конические поверхности – расточными

резцами.

Для получения конического отверстия в сплошном материале, рисунок справа,

заготовку обрабатывают предварительно (сверлят, растачивают),

а затем окончательно (развертывают). Развертывание выполняют последовательно

комплектом конических разверток – рисунок внизу. Диаметр предварительно

просверленного отверстия на 0,5-1 мм меньше заходного диаметра развертки.

Формы режущих кромок и работа разверток: режущие кромки черновой развертки

– а) имеют форму уступов; получистовая развертка – б)

снимает неровности, оставленные черновой разверткой; чистовая развертка

– в) имеет сплошные режущие кромки по всей длине и калибрует

отверстие. Если требуется коническое отверстие высокой, точности, то его

перед развертыванием обрабатывают коническим зенкером, для чего в сплошном

материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса,

а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда

применяют ступенчатые сверла разного диаметра.

Развертывание выполняют последовательно

комплектом конических разверток – рисунок внизу. Диаметр предварительно

просверленного отверстия на 0,5-1 мм меньше заходного диаметра развертки.

Формы режущих кромок и работа разверток: режущие кромки черновой развертки

– а) имеют форму уступов; получистовая развертка – б)

снимает неровности, оставленные черновой разверткой; чистовая развертка

– в) имеет сплошные режущие кромки по всей длине и калибрует

отверстие. Если требуется коническое отверстие высокой, точности, то его

перед развертыванием обрабатывают коническим зенкером, для чего в сплошном

материале сверлят отверстие диаметром на 0,5 мм меньше, чем диаметр конуса,

а затем применяют зенкер. Для уменьшения припуска под зенкерование иногда

применяют ступенчатые сверла разного диаметра.

На главную

|

Обработка наружных и внутренних конических поверхностей Категория: Токарное дело Обработка наружных и внутренних конических поверхностей Если вращать прямоугольный треугольник АБВ вокруг катета АБ, то образующееся тело называют полным конусом, катет АБ — высотой конуса. Рис. 198. Применение сверл для Г обработни отверстий Рис. 199. Приспособления для крепления сверл Пользуясь формулой tga = =(D— d)/(2l), можно определить угол а наклона конуса, который на токарном станке устанавливают поворотом верхнего суппорта или смещением задней бабки. Иногда конусность задают так: K = (D — d)/l, т. Если взять отношение полуразности диаметров конуса к его длине, то получим величину, называемую уклоном конуса M = (D — d)/(2l) (рис. 206, д). Уклон конуса и конусность обычно выражают отношениями 1:10, 1:50 или 0,1:0,05 и т. д. На практике используют формулу Рис. 200. Сверление глухих и глубоних снвозных отверстий Рис. 201. Растачивание отверстий В машиностроении распространены конусы Морзе и метрические конусы. Конус Морзе (рис. 207) имеет семь номеров: 0, 1, 2, 3, 4, 5 и 6. Каждому номеру соответствует определенный угол наклона: наименьший 0, наибольший 6. Углы у всех конусов разные. Метрические конусы имеют конусность 4; 6; 80; 100; 120; 160 и 200; у них угол уклона одинаков (рис. 208). Обработка конических поверхностей отличается от обработки цилиндрических только углом подачи резца (рис. Наиболее простым способом для получения конических поверхностей является смещение линии центров. Этот способ применяют только при обработке поверхностей в центрах путем смещения корпуса задней бабки. При смещении корпуса задней бабки на рабочего (в сторону резцедержателя) образуется коническая поверхность, у которой большее основание детали направлено в сторону передней бабки (рис. 211, а). При смещении корпуса задней бабки от рабочего большее основание расположено в сторону задней бабки (рис. 211,6). Поперечное смещение корпуса задней бабки H = L — sina. При небольшом смещении угла наклона конуса а можно считать, что sinaa;tga, тогда H = L(D — d)/(2l). Рис. 203. Индикаторный нутромер для измерения глубины отверстий: 1 —центрирующий мостин; 2—измерительный наконечник; 3—двух-ллечий рычаг; 4—регулируемый упор; 5—пружина, устраняющая зазор в передаточных элементах; 6—измерительный стержень индикатора Рис. 204. Цельные и насадные зеннеры Рис. 205. Развертни Конусы с большим углом а и малой высотой целесообразно обрабатывать путем поворота верхнего суппорта. Этот способ используют при обработке наружного (рис. 212, а) и внутреннего (рис. 212,6) конуса. В этом случае ручную подачу осуществляют путем поворота рукоятки верхнего суппорта. Конус, у которого длина образующей больше длины хода верхней каретки суппорта, обтачивают путем применения продольной и поперечной подач (рис. 215). При этом верхнюю каретку необходимо повернуть на угол р относительно линии центров: sinp = tga(Snp/S„+ 1), где оПр и S„ — продольная и поперечная подачи. Для получения конусности требуемой формы резец устанавливают строго по центру. Коническое отверстие обрабатывают в следующей последовательности. Рис. 206. Геометричесние параметры нонуса Конические поверхности контролируют угломерами (рис. 218, а), калибрами (рис. 218, б, в) и шаблонами (рис. 218, г). Конические отверстия проверяют по уступам и рискам, нанесенным на калибрах (рис. 219). Если конец конусного отверстия детали совпадает с левым торцом уступа, а наружный диаметр совпадает с одной из рисок или же находится между ними, то размеры конуса соответствуют заданным. Рис. 207. Конус Морзе Рис. 208. Метричесний нонус Рис. 209. Схема обработки цилиндрической и нонической поверхностей: а—вершина резца перемещается параллельно оси центров; б—вершина резца перемещается под углом н оси центров Реклама:Читать далее:Обработка резьбовых соединений

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Как определить угол конусности по длине и ширине на обоих концах?

казклокер

Поставщик сыра.

- #1

Я изготавливаю замену детали, показанной на прилагаемом эскизе. Сильно изношенная часть — это мой стопорный кулачковый рычаг, используемый для крепления задней бабки моего часового станка к направляющим станины станка. Я сделал основной корпус (на самом деле довольно простой), теперь пришло время повернуть новую ручку.

Итак…мой вопрос: по какой формуле можно вычислить половину угла конической части (очевидно, минус сферический конец)? Длина 0,758 дюйма (но для простоты я назову ее 0,760 дюйма), а диаметры 0,146 дюйма на узком конце и 0,218 дюйма на большем конце.

Вместо того, чтобы вы, ребята, просто скармливали мне ответ (хотя это тоже было бы неплохо, просто чтобы я мог приступить к проекту!), я хотел бы знать, какова правильная формула, чтобы я мог вычислять подобные уравнения в будущее.

Спасибо!

… Дуг

Последнее редактирование:

Ray C

Зарегистрировано

- #2

Вам нужно будет использовать функцию Arctan на калькуляторе или найти ее в таблицах. Иногда кнопку называют АТАН или ТАН[SUP]-1

[/SUP] Во всяком случае, формула Арктан (изменение высоты/расстояния).

В вашем случае это будет Arctan [ (0,218 – 0,146) / . 758 ]. Это 5,43 градуса. Поскольку вы измеряете диаметры, это полный угол, поэтому нам все равно нужно разделить на 2, чтобы получить половину угла, который вы запрашивали, таким образом, это 2,72 градуса.

758 ]. Это 5,43 градуса. Поскольку вы измеряете диаметры, это полный угол, поэтому нам все равно нужно разделить на 2, чтобы получить половину угла, который вы запрашивали, таким образом, это 2,72 градуса.

Ray

РЕДАКТИРОВАТЬ: на некоторых калькуляторах Arctan также может называться Invtan или TanInv. Последовательность чисел на типичном калькуляторе выглядит так:

0,218

–

0,146

=

(ответ будет отображаться как .072)

/

.758

=

(ответ будет отображаться как 0,095)

ArcTan

(ответ будет отображаться как 5,4261….)

PS: Прошу не обижаться на объяснение калькулятора. Давным-давно у меня был пост, который нуждался в калькуляторе, и я получил много личных сообщений о том, как вводить числа, поэтому время от времени я снова освещаю материал.

cazclocker

Поставщик сыра.

- #3

Рэй С сказал:

Вам нужно будет использовать функцию Arctan на калькуляторе или искать ее в таблицах. Иногда кнопка называется ATAN или TAN[SUP]-1

[/SUP] Так или иначе, формула Arctan (изменение высоты/расстояния).

В вашем случае это будет Arctan [ (0,218 – 0,146) / .758 ]. Это 5,43 градуса. Поскольку вы измеряете диаметры, это полный угол, поэтому нам все равно нужно разделить на 2, чтобы получить половину угла, который вы запрашивали, таким образом, это 2,72 градуса.

Рэй

Нажмите, чтобы развернуть…

Спасибо, Рэй. Я совсем не силен в тригонометрии, но у меня есть довольно хороший научный калькулятор с кнопкой TAN (верхний индекс -1), которая, я думаю, и есть функция, о которой вы говорите. Я до сих пор не знаю, как применить формулу, которую вы дали, к кнопкам моего калькулятора, но, к счастью, у меня все еще есть инструкция! Так что, надеюсь, не помешает немного поучиться…

Я до сих пор не знаю, как применить формулу, которую вы дали, к кнопкам моего калькулятора, но, к счастью, у меня все еще есть инструкция! Так что, надеюсь, не помешает немного поучиться…

… Дуг

Ray C

Зарегистрировано

- #4

Я отредактировал ветку, чтобы предоставить некоторые инструкции по использованию калькулятора. Посмотрите еще раз. Или вы можете сказать мне тип калькулятора, и я могу помочь вам.

Рэй

cazclocker сказал:

Спасибо, Рэй. Я совсем не силен в тригонометрии, но у меня есть довольно хороший научный калькулятор с кнопкой TAN (верхний индекс -1), которая, я думаю, и есть функция, о которой вы говорите.

Я до сих пор не знаю, как применить формулу, которую вы дали, к кнопкам моего калькулятора, но, к счастью, у меня все еще есть инструкция! Так что, надеюсь, не помешает немного поучиться…

…DougНажмите, чтобы развернуть…

казклокер

Поставщик сыра.

- #5

Рэй С сказал:

Я отредактировал тему, чтобы предоставить некоторые инструкции по калькулятору. Посмотрите еще раз. Или вы можете сказать мне тип калькулятора, и я могу помочь вам.

Рэй

Нажмите, чтобы развернуть.

..

Привет Рэй! Я следовал вашей исправленной инструкции, и она отлично работает! Спасибо! Боже мой, я вовсе не обижаюсь – наоборот, мне нужно было, чтобы кто-то буквально схватил меня за указательный палец и заставил нажимать нужные кнопки. Если не считать этого, я могу очень хорошо следовать инструкциям, а ваши очень четкие… шаг за шагом! Мой калькулятор – довольно старый Casio fx-85 на солнечных батареях, а кнопка арктангенса помечена “tan (верхний индекс -1)” …. кстати, как вы получаете настоящую маленькую “-1” миниатюризированную и в воздухе, как ты? В любом случае, моя кнопка арктангенса дублирует функцию тангенса, поэтому мне нужно нажать кнопку INV, чтобы кнопка тангенса выполняла функцию арктангенса.

Важно то, что теперь я знаю, как получить тот же результат, что и вы, так что, должно быть, я делаю это правильно. Так что теперь, если я хочу немного другой угол, все, что мне нужно сделать, это продублировать все движения, но подставить другие числа.

Спасибо, Рэй!!

… Дуг

Ray C

Зарегистрировано

- #6

Рад, что у проблемы наклона/конуса был счастливый конец и хорошее будущее! И, кстати, та же самая формула используется для любой проблемы с уклоном, например, для расчета уклона лестницы, холма, горы, пандуса для инвалидных колясок… Просто будьте осторожны, если вам нужен полуугол. Для склона для инвалидных колясок вы измеряете высоты от плоской центральной линии, поэтому просто вычтите высоты и разделите на расстояние и нажмите арктангенс. В этом случае нет необходимости делить ответ на 2. Легкий Спизи. ..

..

Когда я нажимаю кнопку ответа, я получаю 3 полосы параметров редактирования прямо над окном редактирования. В 3-й строке есть X[SUB]2[/SUB] и X[SUP]2[/SUP] для нижнего и верхнего индекса.

Итак… если вы хотите написать Tan-1, просто напишите это, выделите только “-1” и нажмите кнопку под- или надстрочного скрипта. Теперь следите за чем-нибудь. Вам нужно оставить пробел после выделения «-1». Если вы ничего не набираете, последующее отображение будет отображаться как написанное по сценарию.

Луч

PS: Я получаю огромное удовольствие от вашей иконки. Есть еще один такой же, где ребенок втыкает отвертку в розетку.

cazclocker сказал:

Привет Рэй! Я следовал вашей исправленной инструкции, и она отлично работает! Спасибо! Боже мой, я вовсе не обижаюсь – наоборот, мне нужно было, чтобы кто-то буквально схватил меня за указательный палец и заставил нажимать нужные кнопки.

Если не считать этого, я могу очень хорошо следовать инструкциям, а ваши очень четкие… шаг за шагом! Мой калькулятор – довольно старый Casio fx-85 на солнечных батареях, а кнопка арктангенса помечена “tan (верхний индекс -1)” …. кстати, как вы получаете настоящую маленькую “-1” миниатюризированную и в воздухе, как ты? В любом случае, моя кнопка арктангенса дублирует функцию тангенса, поэтому мне нужно нажать кнопку INV, чтобы кнопка тангенса выполняла функцию арктангенса.

Важно то, что теперь я знаю, как получить тот же результат, что и вы, так что, должно быть, я делаю это правильно. Так что теперь, если я хочу немного другой угол, все, что мне нужно сделать, это продублировать все движения, но подставить другие числа.

Спасибо, Рэй!!

… ДугНажмите, чтобы развернуть…

Ray C

Зарегистрировано

- #7

… И все мы ошибаемся – и я не упомянул о более длинном (но более точном) методе расчета углов в случае исходного поста.

Посидите спокойно, мне нужно нарисовать несколько картинок, чтобы показать все правильно. Не отчаивайтесь, быстрый способ в целом корректен в 1-м и 2-м знаке после запятой и отлично подходит для вещей «декоративного» характера. Кстати: угол, представленный до одного десятичного знака, как правило, трудно обрабатывать, а два десятичных знака – в десять раз сложнее. Три десятичных знака? Вероятно, этого не произойдет с домашним оборудованием…

Я хотел бы поблагодарить Терри за то, что он напомнил мне в автономном режиме, что я должен показать обе техники для полноты картины…

Рэй

easymike29

Активный пользователь

- #8

Важно понимать разницу между этими двумя примерами конусности. Неправильно думать, что все тейперы достаточно похожи, чтобы думать, что одна формула подходит всем.

Гена

Ray C

Зарегистрировано

- #9

Правильно. Для рисунка слева вы должны использовать ArcSin вместо ArcTan.

Однако дополнительная сложность проявляется не здесь. Я делаю несколько рисунков, чтобы проиллюстрировать…

Рэй

easymike29 сказал:

Важно понимать разницу между этими двумя примерами конусности.

Неправильно думать, что все тейперы достаточно похожи, чтобы думать, что одна формула подходит всем.

Джин

Нажмите, чтобы развернуть…

Ray C

Зарегистрировано

- #10

Хорошо, вот “остальная часть истории”…

Пожалуйста, взгляните на этот пример. Геометрия выбрана так, чтобы действительно показать проблему в худшем случае (вы можете скачать файл, чтобы увидеть лучшую версию).

Если вы используете быстрый и грязный метод, вы просто вычисляете арктангенс (8-0,5)/15 как 26,565. Полуугол равен 13,2825.

Правильный (наиболее точный) метод состоит в том, чтобы вычесть разности половин, что равно арктангенсу (4 – 0,25)/15 = 14,0362. На этот раз мы не делим на 2. Разница в ответах составляет 0,754 градуса.

На этот раз мы не делим на 2. Разница в ответах составляет 0,754 градуса.

Если вы подсчитаете значения из оригинального поста, используя точный метод, окончательный ответ составит 2,7191. Метод быстрого доступа показал ответ 2,72.

Это немного плохо, потому что, когда я взглянул на исходные измерения OP, я инстинктивно понял, что результаты будут примерно такими же…

Рэй

РЕДАКТИРОВАТЬ: я включил увеличенную версию того же файла. Надеюсь, в этот раз больше.

Посмотреть вложение document.jpg

Посмотреть вложение document.jpg

Угол стреловидности конусности

$\begingroup$

Угол наклона конуса совпадает с углом поворота?

Итак, я знаю, что угол стреловидности – это угол от вертикальной линии от передней кромки до линии передней кромки крыла.

- трал

$\endgroup$

8

$\begingroup$

«Угол конусности», «угол конусности» и т. д. не имеют общепринятого определения.

д. не имеют общепринятого определения.

Угол стреловидности может быть определен как угол передней кромки или задней кромки, но традиционно это угол 25% хорды, потому что она близка к аэродинамическому центру. Другими словами, это определение уменьшает то, как любая присутствующая конусность может повлиять на результат развертки.0374 , ни слова об углах, то эффекты развертки и конусности можно обсудить более независимо.

$\endgroup$

$\begingroup$

Угол конусности — это скорее термин обработки, который проще всего описать как угол при вершине конуса, образованного сужающимся участком трубы (или трубки). Ну, может быть, не так ясно, но тем не менее. Для крыла мы могли бы логически использовать такое же определение:

Угол конусности — это угол, который образуют две воображаемые линии, проведенные вдоль передней и задней кромок и продолжающиеся за законцовку крыла, при их пересечении.

Но, как указано в комментариях, это не общепринятый авиационный термин, если он вообще есть…

$\endgroup$

2

$\begingroup$

Источник изображения, ранее использованный в этом ответе

Угол стреловидности $\Lambda $ — это угол, который линия четверти хорды образует с боковой осью самолета. Как видно на рисунке, передняя и задняя кромки крыла имеют разные углы относительно поперечной оси из-за конусности.

Конусность крыла $\lambda$ – это отношение между хордой в корне крыла и хордой в законцовке крыла – это отношение еще не определяет угол, только при умножении на размах крыла.

Угол передней кромки $\Lambda_{LE}$ конического крыла с нулевым углом стреловидности определяется по формуле: $$ tan (\Lambda_{LE}) = \frac{¼(c_r – c_t)}{½ b}$$ И задней кромки $$ tan (\Lambda_{TE}) = \frac{¾(c_r – c_t)}{½ b} $$ Таким образом, “угол стреловидности конуса” можно определить как $\Lambda + \Lambda_{LE}$ для переднего фронта и $\Lambda – \Lambda_{TE}$ для заднего фронта.

Прямую АВ называют образующей конуса, а точку А — его вершиной. При вращении катета БВ вокруг оси АБ образуется поверхность, называемая основанием конуса. Угол между образующей АГ и осью АБ — есть угол а уклона конуса. Угол ВАГ между образующими АВ и АГ конуса называют углом конуса; он равен 2а. Если от полного конуса отсечь его верхнюю часть плоскостью, параллельной основанию, то полученное тело будет усеченным конусом (рис. 206,6), который имеет два основания — верхнее и нижнее. Расстояние 001 между основаниями — высота усеченного конуса. На чертеже обычно указывают три основных размера конуса (рис. 206, в): больший диаметр D, меньший диаметр d и высоту конуса.

Прямую АВ называют образующей конуса, а точку А — его вершиной. При вращении катета БВ вокруг оси АБ образуется поверхность, называемая основанием конуса. Угол между образующей АГ и осью АБ — есть угол а уклона конуса. Угол ВАГ между образующими АВ и АГ конуса называют углом конуса; он равен 2а. Если от полного конуса отсечь его верхнюю часть плоскостью, параллельной основанию, то полученное тело будет усеченным конусом (рис. 206,6), который имеет два основания — верхнее и нижнее. Расстояние 001 между основаниями — высота усеченного конуса. На чертеже обычно указывают три основных размера конуса (рис. 206, в): больший диаметр D, меньший диаметр d и высоту конуса. е. конусность есть отношение разности диаметров к длине. На рис. 206, г показан конус, у которого К = = (100 —90)/100= 1/10, т. е. на длине 10 мм диаметр конуса уменьшается на 1 мм. Конусность и диаметр конуса связаны уравнением d = = D — Kl, откуда D = d + Kl.

е. конусность есть отношение разности диаметров к длине. На рис. 206, г показан конус, у которого К = = (100 —90)/100= 1/10, т. е. на длине 10 мм диаметр конуса уменьшается на 1 мм. Конусность и диаметр конуса связаны уравнением d = = D — Kl, откуда D = d + Kl. 209), что достигают настройкой станка. При вращении заготовки вершина резца перемещается под углом а (углом конуса). На токарном станке конусы обрабатывают несколькими способами. Обработка конуса с помощью широкого резца показана на рис. 210, а. При этом высота конуса должна быть не более 20 мм. Кроме того, режущую кромку резца устанавливают под углом а к оси вращения детали точно по высоте центров (рис. 210,6).

209), что достигают настройкой станка. При вращении заготовки вершина резца перемещается под углом а (углом конуса). На токарном станке конусы обрабатывают несколькими способами. Обработка конуса с помощью широкого резца показана на рис. 210, а. При этом высота конуса должна быть не более 20 мм. Кроме того, режущую кромку резца устанавливают под углом а к оси вращения детали точно по высоте центров (рис. 210,6).

10…12° .применяют копировальную линейку (рис. 214). На плите 1 установлена линейка 2, которую поворачивают под требуемый угол а вокруг пальца 3 и закрепляют винтом 6. Ползун 4 жестко соединен с поперечной частью суппорта 8 с помощью тяги 7 и зажима 5. Копировальная линейка должна быть установлена параллельно образующей конуса, который необходимо получить. Угол поворота копировальной линейки определяют из выражения tga = (Z) — d)/(2l). Если деления на плите обозначены в миллиметрах, то число делений C — H(D — d)/(2l), где Я — расстояние от оси вращения линейки до ее конца.

10…12° .применяют копировальную линейку (рис. 214). На плите 1 установлена линейка 2, которую поворачивают под требуемый угол а вокруг пальца 3 и закрепляют винтом 6. Ползун 4 жестко соединен с поперечной частью суппорта 8 с помощью тяги 7 и зажима 5. Копировальная линейка должна быть установлена параллельно образующей конуса, который необходимо получить. Угол поворота копировальной линейки определяют из выражения tga = (Z) — d)/(2l). Если деления на плите обозначены в миллиметрах, то число делений C — H(D — d)/(2l), где Я — расстояние от оси вращения линейки до ее конца. Сверлят отверстие несколько меньшего диаметра, чем диаметр меньшего основания конуса (рис. 216), затем рассверливают отверстие сверлом. После этого ступенчатое отверстие растачивают резцом. Другим способом получения конического отверстия является сверление отверстия (рис. 217, а), развертывание черновое (рис. 217,6), получистовое (рис. 217, в), чистовое (рис. 217,г).

Сверлят отверстие несколько меньшего диаметра, чем диаметр меньшего основания конуса (рис. 216), затем рассверливают отверстие сверлом. После этого ступенчатое отверстие растачивают резцом. Другим способом получения конического отверстия является сверление отверстия (рис. 217, а), развертывание черновое (рис. 217,6), получистовое (рис. 217, в), чистовое (рис. 217,г).