Как выточить конус на токарном станке: Деталь в форме конус на токарном станке

alexxlab | 30.01.1994 | 0 | Разное

Деталь в форме конус на токарном станке

Главная / ЧПУ станок / Токарный станок / Деталь в форме конус на токарном станке

Порой необходимо выточить конус на токарном станке. Формообразование конических поверхностей на токарном станке осуществляется одним из следующих способов:

- 1) поперечным смещением задней бабки;

- 2) поворотом резцовой каретки суппорта;

- 3) с помощью конусной линейки;

- 4) методом двух подач.

Точение конуса на токарном станке поперечным смещением задней бабки

При точении конуса на токарном станке этим способом, корпус задней бабки смещают в поперечном направлении относительно ее основной плиты на величину h (рис. 1), благодаря чему ось заготовки, установленной в центрах, образует некоторый угол α с направлением продольной подачи суппорта. Из схемы на рис. 1 следует h/Lcos α = (D-d)/2l = k/2, где отношение k=(D-d)/l – конусность поверхности.

h = k*(Lcos α)/2 (1)

Пользуясь этим способом, можно обрабатывать поверхности с небольшой конусностью (примерно до 1: 4) и не слишком высокой точности, так как неправильное положение центров в центровых отверстиях приводит к их быстрому износу и потере точности базирования.

Рис. 1. Обработка конусной поверхности за счет поперечного смещения задней бабки

Как сделать конус на токарном станке поворотом резцовой каретки суппорта

Для того что бы сделать конус на токарном станке этим способом, резцовую каретку суппорта устанавливают под углом α к линии центров станка и сообщают ей ручное либо механическое, в тяжелых станках, перемещение. Пользуясь этим способом, можно обрабатывать точные наружные и внутренние конусы небольшой длины, определяемой длиной хода резцовой каретки.

Как точить конус на токарном станке с помощью конусной линейки

Чтобы точить конус на токарном станке подобным способом требуется установка на станке специального приспособления – конусной или копирной линейки. Простейшая конструкция конусной линейки показана на рис. 2. На кронштейнах 1, привернутых с задней стороны станины, укрепляется линейка 2, которую можно устанавливать под требуемым углом наклона α к линии центров станка. Вдоль линейки перемещается ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта.

Простейшая конструкция конусной линейки показана на рис. 2. На кронштейнах 1, привернутых с задней стороны станины, укрепляется линейка 2, которую можно устанавливать под требуемым углом наклона α к линии центров станка. Вдоль линейки перемещается ползушка 3, соединенная с поперечными салазками суппорта, предварительно отсоединенными от нижней каретки путем вывинчивания поперечного ходового винта.

Если сообщить суппорту продольную подачу, то резец получит, одновременно с продольным, также и поперечное перемещение, обусловленное движением ползушки 3 по линейке 2. Результирующее движение резца будет направлено под углом α к оси обрабатываемой заготовки, равным углу установки конусной линейки. Применяются и более универсальные линейки, позволяющие автоматически переходить от обработки цилиндрической части поверхности заготовки к обработке конуса.

Применение конусных линеек позволяет обрабатывать точные конусы на токарном станке с углом α до 15 – 18°, длина которых не превышает длины линейки.

Рис. 2. Конусная линейка.

Как выточить конус на токарном станке методом двух подач

Использование метода, который позволяет выточить конус на токарном станке с помощью двух подач, ограничено оборудованием, в котором предусмотрена механическая подача верхней резцовой каретки и одновременное включение ее подачи и продольной подачи суппорта. В основном это – тяжелые станки, например мод. 163, 1660, 1660Г и др.

Результирующая подача резца ( рис. 3) относительно линии центров в данном случае будет геометрической суммой продольной подачи суппорта Snp и подачи резцовой каретки Sk, установленной под углом β к линии центров

S=Snp + Sk

Для указанного направления подач по теореме синусов следует

Snp/sin(β-α)=S/sin β=Sk/sin α,

откуда угол установки суппорта

β = α + arc sin (Snp/Sk sin α).

Обычно для станков Snp/Sk = ∆ = const, поэтому угол установки резцовой каретки

β = α + arc sin (∆ sin α).

Если S – требуемая подача вдоль образующей конуса, то величина продольной подачи Snp должна быть равна

Snp = S * sin (β-α)/sin β

Применение метода двух подач позволяет обрабатывать конусы на токарном станке, у которых длина образующей больше длины хода резцовой каретки.

Рис. 3. Обработка конуса методом двух подач

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Как выточить конус на токарном станке

Главная › Новости

Опубликовано: 03.09.2018

Точим конус дровокола на 1к62

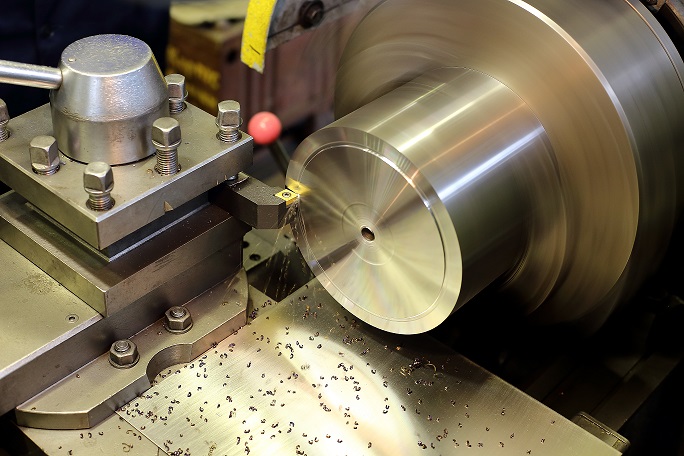

Токарные станки применяются для точения заготовок во время ее точения путем использования специальных резцов. При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

При наличии определенного опыта выточить можно не только детали обычной формы, но и, к примеру, коническую поверхность. Для создания конуса следует иметь определенные навыки работы на токарном станке.

Точение конуса

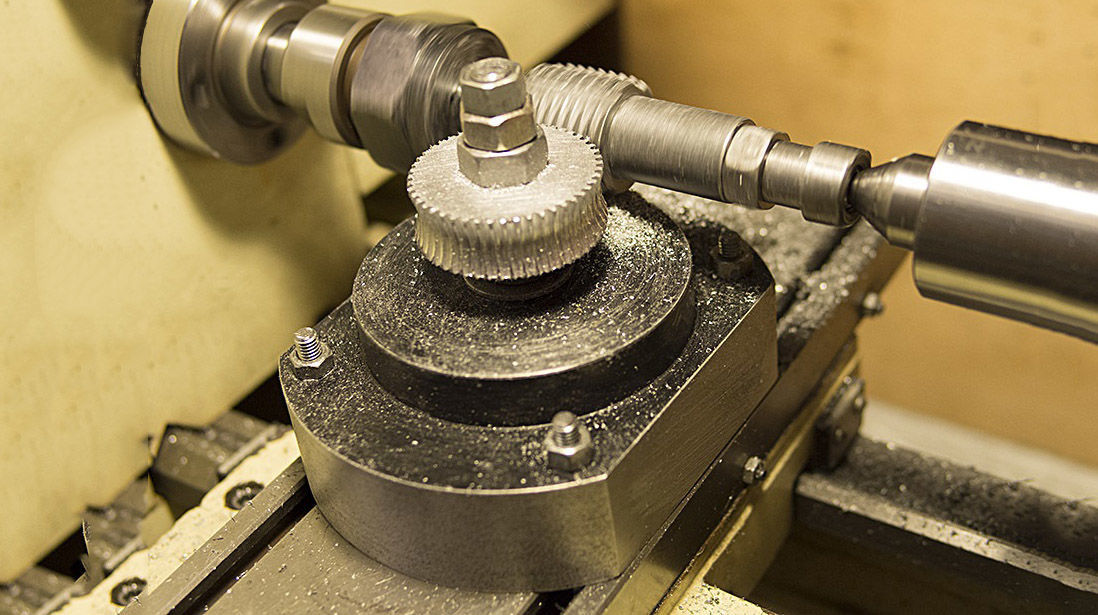

Поворот верхних салазок суппорта

Провести процесс точения конуса можно, воспользовавшись следующей рекомендацией:

Берем заготовку и закрепляем ее в шпинделе, а также задней бабкой. Учитывая то, что изготовление конуса проводится с высокой точностью, диаметральный размер и угол могут иметь незначительно отклонение. Если заготовка изготовлена из твердого материала, следует подбирать твердосплавные резцы.

Обработка может проводиться только при соблюдении техники безопасности путем использования средств индивидуальной защиты.

Выбираем скорость резания на токарном станке. Обработка конических поверхностей может проводиться со скоростью, которая выбирается в зависимости от стойкости режущей кромки и твердости материала. Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Если точных данных, которые позволяют рассчитать скорость резания нет, следует идти испытательным путем – от меньших значений к большим.

Установленной заготовке нужно придать цилиндрическую форму. Для этого используется проходной резец, сначала ведется черновая обработка для снятия большого количества ненужного металла. Обработка возле кулачков проводится отогнутым резцом.

Изготовление точных деталей происходит в два прохода: черновая и чистовая обработка. На токарном станке чистовое точение проводится специальным режущим инструментом при определенной скорости и подачи.

Для создания небольших конических поверхностей верхняя часть суппорта поворачивается на определенный угол, который должен быть равен половине угла конуса у вершины.

Подобным образом можно провести создание конических поверхностей без использования специального приспособления.

Секрет изготовления конуса на токарном станке.

Метод смещения относительно оси центров

Смещение центров позволяет также получить на токарном станке конус морзе. Однако в этом случае провести точение можно исключительно наружных конических поверхностей. К достоинствам рассматриваемого способа можно отнести:

Есть возможность сделать длинный конус морзе. Используется механическая подача суппорта, что обуславливает возможность применения обычных моделей токарных станков.

Смещение оси центров

К существенным недостаткам можно отнести:

Невысокую точность, с которой можно сделать деталь. В процессе получения конуса происходит перекос центровых отверстий.

Показатель величины смещения задней бабки во время создании конических поверхностей определяется при помощи прямоугольного треугольника.

Конусная линейка

Некоторые токарные станки оснащаются специальными конусными линейками. Подобное приспособление позволяет проводить обработку наружных и внутренних поверхностей, когда угол наклона не превышает 12 градусов. Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

Сделать конусную форму в этом случае можно путем сочетания продольной и поперечной передачи.

При использовании линейки можно подобрать угол, который будет создан при одновременном движении суппорта в продольном и поперечном направлении. Правильный угол выдерживать на протяжении всего времени позволяет специальная линейка.

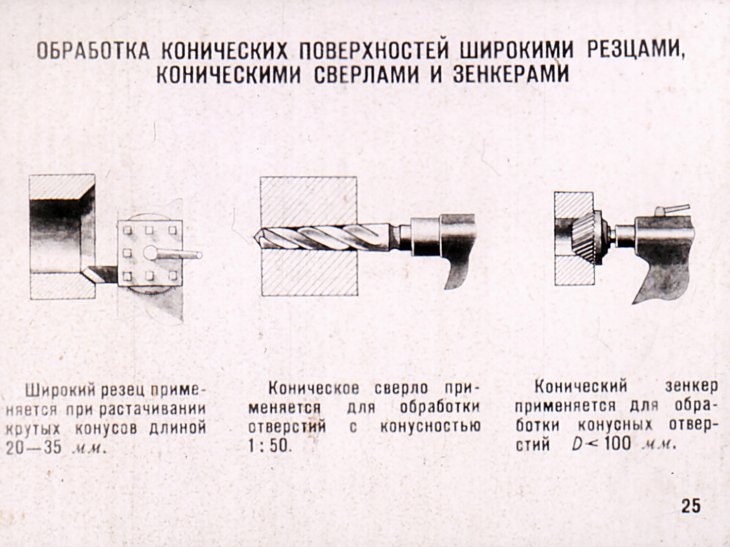

Использование широкого углового резца

Довольно простым способом, при помощи которого на токарном станке можно получить конусную поверхность, является использование углового резца. При его помощи можно создать конус небольшой длины, режущая кромка должна быть прямой. Угол конуса можно корректировать путем заточки кромки или установки его под определенным углом к заготовке.

Точение конуса резцом

Все вышеприведенные способы требуют наличия определенных навыков работы на токарном станке. В некоторых случаях, для крупносерийного производства, изготавливают специальные копиры. Для мелкосерийного производства подойдет способ, в котором используется линейка или поворот салазок токарного станка, смещение бабки.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Типы методов токарной обработки конуса на токарном станке

Камаль Двиведи 05 апреля 2021 г.

Привет друзья, Сегодня мы собираемся обсудить методы токарной обработки конуса

Прежде чем узнать о методах токарной обработки конуса на токарном станке, во-первых, мы знать части токарного станка и различные типы конусов, которые уже обсуждались в предыдущем посте.

Итак, не теряя времени, давайте познакомимся с методами токарной обработки конуса на токарном станке. машина.

Что такое конусная токарная обработка

Обработка металла на токарном станке таким образом, что его поверхность образует угол с осью металла, называется конусной токарной обработкой.

Ниже приведены различные методы, которые может представлять конусность.

- По верхнему углу конуса.

- мм

На метр (мм / м).

- По диаметру каждый конец конуса и длина конус.

- В любом соотношении.

Типы методов токарной обработки конуса

Ниже приведены различные типы методов токарной обработки конуса на токарном станке. машина.- Метод установки задней бабки

- Метод составного люнета

- Способ крепления с конусным точением

- Метод инструмента формы

- Комбинированная подача Метод

Метод перестановки задней бабки

Этот метод конусной токарной обработки используется только для конусной токарной обработки малых углов вершины.

Этим методом можно обрабатывать только внешние конусы.

В этих методах токарной обработки конуса задняя бабка смещена в зависимости от размера токарного конуса.

Зажимной механизм ослаблен для

смещение, регулировка верхней части

задняя бабка, как требуется, и регулировочные винты затягиваются, как показано на рисунке.

| Метод установки задней бабки |

Этот метод также называется методом смещения задней бабки.

Для выполнения этого метода в задней бабке используется рабочее удерживающее устройство шарового типа.

Величина смещения рассчитывается следующим образом:

O = (Конусность × L)/2000

Где

0 = смещение в мм.

Конусность = миллиметр/метр

L = длина заготовки в мм

Метод составной остатки

Эти типы методов токарной обработки конуса на токарном станке используются для точения малых и крутых конусов.

См. на рисунке метод составного остатка на токарном станке, описанный ниже.

| Метод составного упора |

В этом методе сначала составной упор устанавливается под определенным углом, соответствующим центральной линии заготовки или задания. .

.

После того, как режущий инструмент устанавливается точно по центру и приводится в нужное положение движением каретки.

Затем каретка блокируется, а затем выполняется конусное точение работы путем поворота рукоятки составного упора вручную.

Угол составного отдыха можно рассчитать по формуле,

TAN θ = D-D/2L

θ = TAN-1 (D-D/2L)

Где,

D = больший диаметр косстяной

D = = Меньший диаметр конуса

L = длина конуса

Метод крепления с конусным точением

Приспособление для токарной обработки конуса – это аксессуар, который оснащен современными токарными станками.

Устанавливается за кареткой.

Используется для точения конуса или растачивания без смещения задней бабки.

В этом методе конусной токарной обработки задание удерживается между центром или патрон

Если задание удерживается между центрами, может быть обработано только внешнее конусное точение. Выполнено.

Выполнено.

Покажите на рисунке способ крепления с помощью точения на конус,

| Метод крепления на точение на конус |

Коническое токарное приспособление состоит из рамы, которая крепится к заднему концу токарного станка и направляющей штанги, которая поворачивается в центре.

Направляющая шина может поворачиваться в любую сторону на угол 10° и может фиксируется в этом положении двумя болтами.

Коническая токарная заготовка устанавливается параллельно станине станка (между центры, как показано на рисунке).

Приспособление для токарной обработки с конусом заставляет инструмент двигаться под фиксированным углом.

Форма Инструмент Метод

В этом методе конусной токарной обработки инструмент прямой формы с

угол конусности задается конусной режущей кромкой.

Покажите на рисунке,

| Form Tool Method |

Ему дается прямая подача по заданию определенная форма на работе.

Недостаток этого метода в том, что большая сила не генерируется, потому что большая площадь соприкасается между режущей кромкой и заготовка.

Из-за того, что существует возможность токарной обработки конусов, этот метод фасонного инструмента используется только для

конусы короткой длины.

Комбинированный метод подачи

При таком методе продольная и поперечная подачи выполняются одновременно, так что инструмент перемещается по диагональной траектории.

| Комбинированный метод подачи |

Методы измерения конусности

3

Существует шесть методов точного измерения конусности.

- Сравнивая только что выточенный конус с известная конусность.

- Использование калибра-пробки для внутреннего конуса и калибра-кольца для внешнего конус.

- С помощью калибра для проверки конусности.

- Используя калибровочные блоки, испытательный стержень.

- Использование знаков и мерных блоков.

- С помощью микрометра.

Итак, здесь я обсудил методы токарной обработки конуса на токарном станке, а также знать их преимущества, а также недостатки.

Надеюсь, вам понравится эта тема.

Спасибо.

Jones об изготовлении конусного крепления

Jones об изготовлении конусного крепленияИнструменты для моего токарного станка Taig Часть

коллекция «Делаем вещи» Авторское право ©

2018. |

Версия 1

Чтобы сделать коническое крепление, я сначала построил пару стержней, которые могли бы зажимать к станине станка. Я использовал квадратные алюминиевые стержни 1/2 дюйма с зажимными башмаками. изготовлен из экструдированного алюминиевого профиля 3/4 дюйма, который плотно прилегает к стержням. Башмак, который перемещается на задней части станины, постоянно закреплен на станине. стержень запрессованным штифтом и винтом. Этот зажим держится параллельно стержню с проставкой 1/8″.

Передний зажим может свободно вращаться на монтажном штифте, но имеет накидную гайку. (обжимная гайка), вбитая в него, который сопрягается с колпачковым винтом через отверстие в бар. Чтобы установить прижимную планку на станине токарного станка, задний башмак вставляется в зацепление, затем передний башмак повернулся до того, как был вставлен крепежный винт и затянул.

После того, как стержни были готовы, я установил их оба на токарный станок и разметил

контрольная линия на вершинах прутков параллельна станине токарного станка.

Чтобы вырезать конус, я зажимаю два монтажных стержня на станине станка на максимальном расстоянии друг от друга.

Я могу, а затем использовать С-образные зажимы, чтобы зажать линейку от моего комбинированного квадрата к

бары. Чтобы установить угол, я измеряю расстояние между стержнями, а затем

умножьте это на тангенс нужного угла. Один конец линейки установлен

на моей размеченной опорной линии. Другой конец смещен от размеченной линии

на тангенс, умноженный на расстояние между стержнями.

Один конец линейки установлен

на моей размеченной опорной линии. Другой конец смещен от размеченной линии

на тангенс, умноженный на расстояние между стержнями.

Я сделал толкатель для каретки из двух кусков горячекатаного стального прутка. Нижняя часть входит в Т-образный паз, а верхняя часть зажимается над ним. На дальнем конце стальной штифт диаметром 1/4 дюйма проходит через оба стержня против линейки. Чтобы настроить точение конуса, я делаю следующее:

- Установите точку инструмента напротив начальной точки конуса. В фото, я настраиваю конус на 15° на задней части часть инструмента для установки передней бабки. Он уже просверлен и нарезан дышло, которое я буду использовать, чтобы установить его.

- Установите толкатель на место так, чтобы штифт толкателя плотно прилегал к

линейки и затяните ее зажимные винты.

- Сделайте серию торцевых надрезов, перемещая поперечный салазок до упора

линейку, затем отступить и продвинуть каретку для следующего разреза.

В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица.

В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица. - Верните инструмент в начальную точку конуса и медленно продвигайтесь вперед каретку, ослабляя поперечный салазок. Пусть правитель толкает поперечное скольжение назад к вам.

На фото показан конус 15°, который я вырезал сразу после окончательной обработки. режущий проход. Я режу довольно твердую сталь, поэтому использую твердосплавный напай. резак. В этом случае вся стружка от последнего прохода балансируется на фрезе. фото — это смесь смазочно-охлаждающей жидкости и очень мелких зернистых кусочков стали. потому что последний проход я делал очень медленно, чтобы хорошо закончить совместить с конусом шпинделя токарного станка.

Эта установка работала очень хорошо. До сих пор основное использование, которое у меня было, это поверните конусы на 15 ° на инструменте, который соответствует конусу шпинделя токарного станка, но я использовал его три раза:

- Для остановки глубины шпинделя.

- Для изготовления центра шпинделя.

- Чтобы сделать резак для мух.

Я описал большую часть материала выше в Размещение от 31 мая 2017 г. на сайте Ника Картера. Блог о токарных и фрезерных станках Taig

Версия 2

Для булавок я разрезал

хвостовик сломанного карбид-вольфрамового микросверла. Хвостовик сверла был

1/8 дюйма в диаметре и около 1 дюйма в длину, достаточной длины, чтобы сделать две булавки.

Для булавок я разрезал

хвостовик сломанного карбид-вольфрамового микросверла. Хвостовик сверла был

1/8 дюйма в диаметре и около 1 дюйма в длину, достаточной длины, чтобы сделать две булавки.Как разрезать кусок карбида вольфрама? С дешевой алмазной огранкой диск. Я вставил оправку, которая шла с диском, в цангу токарного станка, драпировал станину токарного станка с бумажным полотенцем, чтобы собрать мусор (смесь карбида вольфрама и алмазной пыли), зажал кусок карбида вольфрама в оправке, а затем использовал поперечную подачу, чтобы медленно подать его в отрезной диск. Простой. Плохая сторона этого подхода заключается в том, что оправка, поставляемая вместе со сваей, отрезных дисков не могли хорошо удерживать диск по центру, поэтому он только отрезал в течение доли каждого оборота.

В любом случае, после резки лицевой стороной отрезного диска легко

отполируйте отрезанный конец так же, как вы затачиваете твердосплавный инструмент на токарном станке.

Когда закончите, выбросьте загрязненную алмазами и карбидом бумажную салфетку, смажьте

токарная станина и поперечный салазок, затем протрите их новым бумажным полотенцем

перед повторной смазкой.

На фото видно, что я просверлил отверстия для штифтов по центру линий. размечены параллельно станине токарного станка. Я закрепил чертилку на каретке токарного станка чтобы эти линии были точно параллельны кровати, затем проткните их по центру осторожно. Я использовал микроскоп (на обзорном фото видно, что линза торчит сверху вниз) для корректировки удар по центру, чтобы он был близок к тому месту, где он должен быть, затем использовал микродрель, чтобы сделать короткие направляющие отверстия. Несмотря на все мое тщательное планирование, отверстия оказались на расстоянии около 0,01 дюйма друг от друга относительно токарного станка центральная линия.

градуировки, и я повернул шкалу так, чтобы она была перпендикулярна оси

токарный станок. Обратите внимание, что изображения микроскопа перевернуты: ноль на

шкала находится на внешней стороне (вдали от центральной линии станка), а

изображения показывают кривую внешней стороны верхней части каждого штифта.

градуировки, и я повернул шкалу так, чтобы она была перпендикулярна оси

токарный станок. Обратите внимание, что изображения микроскопа перевернуты: ноль на

шкала находится на внешней стороне (вдали от центральной линии станка), а

изображения показывают кривую внешней стороны верхней части каждого штифта.Для этих фотографий микроскоп был установлен на каретке токарного станка, и помимо перемещения каретки, чтобы посмотреть на две булавки, микроскоп не был тронут. Измерения были вполне воспроизводимыми. Перемещение каретки назад и вперед между штифтами не изменило относительное положение масштаб. Это означает, что шкала микроскопа точно такая же. положение относительно оси токарного станка на обеих фотографиях. я тоже проверил что снятие прутка с токарного станка и его повторное зажимание не изменило читал до тех пор, пока он был зажат крепко. Как видите, штифты теперь находятся в пределах 0,001 дюйма друг от друга относительно осевая линия токарного станка.

Как я получил два штифта в пределах 0,001 дюйма друг от друга после сверления отверстий

которые были отклонены примерно на 0,01 дюйма?

молоток и длинный, но очень тонкий пробойник, чтобы обжать алюминий по бокам

каждого штифта, подталкивая его к правильному выравниванию. Вы можете видеть гладкую

фон за пределами правой булавки, а фон за пределами

левая булавка полна расфокусированных блесток. Это ямочки, сделанные

удар.

Углубления, сделанные для установки правого штифта, находились на другой стороне.

булавки и видны как блестки вокруг основания булавки в

косые виды в верхней части этого раздела.

Вы можете видеть гладкую

фон за пределами правой булавки, а фон за пределами

левая булавка полна расфокусированных блесток. Это ямочки, сделанные

удар.

Углубления, сделанные для установки правого штифта, находились на другой стороне.

булавки и видны как блестки вокруг основания булавки в

косые виды в верхней части этого раздела.

Потребовалось немало ударов молотком, чтобы вставить штифты в выравнивание, но ни один удар молотком не пришелся по самим штифтам. Целиком процесс включает в себя деформацию алюминия вокруг штифтов, чтобы центрировать их.

Использование

Я поставил левую планку за патрон, чтобы сделать новую

установочные штифты на расстоянии ровно 5 дюймов друг от друга, центр к центру, затем затянул

зажимы.

Я поставил левую планку за патрон, чтобы сделать новую

установочные штифты на расстоянии ровно 5 дюймов друг от друга, центр к центру, затем затянул

зажимы.Сделав это, я установил конусность с помощью штангенциркуля. мне пришлось отступить заднюю бабку для этого. В этом случае я хотел конусность 15° для еще другое устройство, подходящее к моему токарному шпинделю, и с 5-дюймовым между моими штифтами выравнивания, вот необходимая математика:

5×sin(15°)=1,553 (округлено)

Я установил суппорт на 1,553 дюйма.

и заблокировал затвор. Левым концом линейки от моего квадрата

слегка прижатый к левому стержню, я вытолкнул правый конец, используя внутреннюю часть

губок штангенциркуля до тех пор, пока другая внутренняя губка не будет плотно прилегать к выравниванию

штифт, используя губку штангенциркуля, чтобы штангенциркуль находился под прямым углом к линейке.

Убедившись, что левый конец линейки все еще плотно прилегает к

его штифт, я затянул этот зажим, а затем зажал правый конец.

Это произведение может быть передано или сохранено в электронном виде на любом

компьютер, подключенный к Интернету или всемирной паутине, если это

уведомление включено в копию. Физические лица могут изготавливать единичные экземпляры

для собственного использования. Все остальные права защищены.

Это произведение может быть передано или сохранено в электронном виде на любом

компьютер, подключенный к Интернету или всемирной паутине, если это

уведомление включено в копию. Физические лица могут изготавливать единичные экземпляры

для собственного использования. Все остальные права защищены.  В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица.

В результате получится ряд небольших ступенек по всей длине лестницы.

конусность с размером шага, определяемым тем, насколько далеко вы продвинули каретку для

каждый разрез лица.