Как закалить в домашних условиях нержавейку: Страница не найдена – Интернет-журнал о металлообработке

alexxlab | 28.08.1988 | 0 | Разное

Закалка стали в домашних условиях с видео

Как закалить сталь в домашних условиях — как провести термообработку и закалку дома — плюс видео для наглядностиТермическая обработка и закалка стали необходима для улучшения ее свойств при изготовлении стальных изделий, улучшения их характеристик, твердости и жесткости, для финального воронения и закрепления изделия — как провести термообработку и закалку домаСтальные инструменты или сталь-сырец, приобретаемые для обработки нестандартных деталей, необходимо обработать, чтобы изменить молекулярный состав, прежде чем они будут использованы. канал — Михаил Сманцырев — видео Технология закалки высокоуглеродистой стали в домашних условиях. Изготовление наконечников болтов для арбалета.Как закаливать металл без использования огня за 10 секунд с применением сварки. Без горелки, паяльной лампы, резака, кузнечного горна и прочее. Металл нагревается сваркой непосредственно там где необходимо закалить требуемый участок. канал — Юрий Лебедев Устье Ижины- видео/ Закалка и отпуск стали в домашних условиях.Некоторые комментарии по поводу видео — Цвета закалки отличаются в темном и светлом помещении, имейте это ввиду.

Изготовление наконечников болтов для арбалета.Как закаливать металл без использования огня за 10 секунд с применением сварки. Без горелки, паяльной лампы, резака, кузнечного горна и прочее. Металл нагревается сваркой непосредственно там где необходимо закалить требуемый участок. канал — Юрий Лебедев Устье Ижины- видео/ Закалка и отпуск стали в домашних условиях.Некоторые комментарии по поводу видео — Цвета закалки отличаются в темном и светлом помещении, имейте это ввиду.

Купите лучше пирометр до 1100 гр. на Алиэкспресс. Стоит вроде 1600р. Для отпуска найдите обычную эл. духовку до 250гр. 2 часа и все будет норм. А то что вы показали это не отпуск, обычный нагрев. Да и как здесь уже сказали, ставьте камеру так, как будто это ваши глаза.

Некоторая сталь слишком мягкая и может срезаться, если ее не подвергнуть термообработке.Термическая обработка может сделать сталь хрупкой, поэтому отпуск является последним этапом.Предметы из закаленной стали, купленные в готовом виде, уже прошли этот процесс, но если у вас есть необработанная сталь или вы изготавливаете детали самостоятельно, вам необходимо подвергнуть ее термической обработке и отпуску, прежде чем она будет готова.

Шаг 1 — Подготовьте инструменты для процесса. Начальная фаза проходит быстро, и все нужно собрать в пределах легкой досягаемости.

Шаг 2 — Используйте кузницу или небольшую керамическую печь, если это возможно. Это лишает воздух кислорода и является лучшим методом для стали. Если их нет, используйте горелку.

Это лишает воздух кислорода и является лучшим методом для стали. Если их нет, используйте горелку.

Шаг 3 — Перед нагревом стали наденьте плотные перчатки и защитные очки. Держите под рукой емкость с маслом или водой комнатной температуры для охлаждения. Держите металл парой металлических щипцов. Примените тепло, либо поместив металл в кузницу или печь, либо нагрев его факелом. С факелом держите металл в самой горячей части пламени, чтобы уменьшить доступ кислорода к металлу.

Шаг 4 — Погрузите металл в масло, когда он начнет светиться темно-красным цветом. Существует опасность погружения раскаленной стали в масло, возникает опасность возгорания. Некоторые стали не реагируют на охлаждение в масле. В этом случае переключитесь на воду, опять же комнатной температуры. Перемещайте сталь вверх и вниз в жидкости с помощью щипцов, пока красный цвет не начнет спадать.

Шаг 5

Закалить сталь, поместив ее в печь при температуре 325 градусов, пока она не начнет приобретать цвет светлой соломы. Очистите часть стали на задней стороне изделия стальной ватой перед тем, как поместить его в печь, чтобы у вас было чистое место, чтобы увидеть изменение цвета. Не переусердствуйте; вы всегда можете умерить больше, но вы не можете повернуть процесс вспять.

Очистите часть стали на задней стороне изделия стальной ватой перед тем, как поместить его в печь, чтобы у вас было чистое место, чтобы увидеть изменение цвета. Не переусердствуйте; вы всегда можете умерить больше, но вы не можете повернуть процесс вспять.

Шаг 6

Очистите стальное лезвие или металлическую часть перед использованием.

Нержавеющая сталь является распространенным, прочным типом стали.

Нержавеющая сталь – самый популярный вид металла для домашнего использования. Со временем сталь тускнеет с небольшими царапинами, остатками мыла, водяными пятнами или остатками жесткой воды. Удалить их с помощью несложного процесса очистки, используя продукты, которые, скорее всего есть у вас дома.Сталь — это универсальный металл, который производители используют для изготовления бытовой техники, такой как холодильники, духовки, посудомоечные машины и тостеры.

- Смочите чистую ткань белым уксусом, если на стали есть желтые или оранжевые пятна от нагрева.

- Протрите тряпкой пятна от жары, пока они не исчезнут. Белый уксус также придает блеск стали.

- Добавьте достаточное количество воды к 5 ст. пищевой соды, чтобы получилась густая паста. В пастообразном виде пищевая сода образует очень мягкий абразив, удаляющий мелкие царапины со стали.

- Втирайте пасту в сталь, пока мелкие царапины не исчезнут, а сталь не станет блестящей.

- Промойте сталь

|

|

|

Сварка аргоном и сварочный ремонт изделий из алюминия, нержавейки, чугуна, титана.

Мастерская аргонодуговой сварки — Сварочный ремонт деталей из металлов и сплавов.

Позвонить для консультации тел. +79082718390

как правильно, на газовой плите, для ножа, своими руками (фото)

Путем термической обработки можно изменить структуру металла и улучшить его характеристики. После закалки сталь становится более твердой, износостойкой и долговечной. Существует несколько способов, как закалить металл в домашних условиях.

Процесс закалки

В домашних условиях может понадобиться закалка самых разных предметов из металла. Такой процедуры иногда требуют ножи, отвертки, гвозди, проволока.

Что представляет собой процесс закалки

Сам процесс закалки состоит из следующих этапов:

- сталь нагревается до изменения цвета в сторону красного;

- производится резкое охлаждение металла в воде или масле.

После такой термообработки металл может стать не только более твердым, но еще и более хрупким и ломким. Поэтому, помимо закалки, часто производится еще и отпуск металла.

Какую сталь можно закаливать

Закаливать в домашних условиях можно далеко не любые виды металла. Сталь, из которой изготавливаются предметы, используемые в быту, классифицируется на 3 основных типа:

- высокоуглеродистая;

- конструкционная и инструментальная;

- низкоуглеродистая.

Интересно! Принцип работы и применение индукционной системы при выборе литейного оборудования

Для закалки первого вида стали требуется особое оборудование — муфельная печь. Такие печки могут работать на голубом топливе, твердом и электричестве. Поэтому высокоуглеродистые стали в домашних условиях закаливают редко. Имеют возможность это делать лишь владельцы мастерских или загородных участков.

Предметы из конструкционной или инструментальной стали закаливать значительно проще.

Низкоуглеродистые стали закаливанию обычными способами не подлежат ни на производстве, ни в домашних условиях. Металл, из которого изготавливаются, к примеру, обычные гвозди, из-за низкого содержания углеродов после термообработки никак не изменяет своих свойств. Металл остается таким же мягким и податливым, как и до закалки.

Закалка низкоуглеродистого металла возможна. Но в этом случае для повышения показателей твердости используется особая технология, позволяющая повысить процент содержащегося в стали углерода. В домашних условиях для этого часто применяют графит из батареек, растертый в порошок. Между металлическим предметом, требующим закаливания, и графитом пропускают электрическую дугу.

Как правильно закалить металл в домашних условиях: температура для разных марок стали

Каждая конкретная марка стали должна закаливаться при определенной температуре. При несоблюдении этого правила изделие может получиться:

При несоблюдении этого правила изделие может получиться:

- слишком твердым и хрупким;

- недостаточно твердым.

В первом случае кромка изделия будет крошиться при заточке или использовании по назначению. Если же металл останется слишком вязким, кромка при эксплуатации изделия начнет загибаться.

Интересно! Преимущества металлических кровельных и фасадных профлистов

Таблица температур закалки

Узнать точную марку стали в домашних условиях зачатую бывает невозможно. Поэтому домашние мастера при термообработке часто используют усредненные значения температуры с учетом вида металла и цветов каления.

| Вид стали | Температура обработки, ºС | Цвет накаливания |

|---|---|---|

| конструкционная | от 870 до 900 | красный цвет светлый |

| инструментальная | от 755 до 765 | красно-вишневый темный |

| нержавейка | от 1050 до 1150 | желтый цвет темный |

Показатели температуры и цвета

Если марка стали все же известна, правильную для ее закалки температуру можно узнать из специальных таблиц. Сложность в данном случае будет представлять лишь определение степени разогрева при самом накаливании. Узнать значения температуры при нагреве можно по цвету стали.

Сложность в данном случае будет представлять лишь определение степени разогрева при самом накаливании. Узнать значения температуры при нагреве можно по цвету стали.

| Температура разогрева, ºС | Цвет разогретой стали |

|---|---|

| 530-580 | коричневый, видимый в темноте |

| до 650 | коричневый с переходом в красный |

| до 730 | красно-темный |

| до 770 | темный красный с переходом в вишневый |

| до 800 | красный с уклоном в вишневый |

| до 830 | красно-вишевый светлый |

| до 950 | красный светлого оттенка |

| до 1050 | оранжевый |

| до 1150 | желтый темного оттенка |

| до 1250 | желтый светлого оттенка |

| до 1350 | желтый яркий |

Комментарий эксперта. Константин, мастер по изготовлению ножей:

«Слишком резко металл при закаливании в домашних условиях разогревать нельзя.

Сначала заготовку нужно медленно прогреть до 500ºС. Далее производят быстрый разогрев уже до нужной температуры. Держать заготовку в огне нужно столько, чтобы она прогрелась до правильных значений на всю толщину».

Закалка металла в домашних условиях: что необходимо

Прежде чем приступать к закалке металла, стоит проверить, не подвергался ли он термообработке ранее, на предприятии. Для этого нужно:

- разогреть паяльник;

- провести им по поверхности заготовки.

Если паяльник прилипает к металлу, о его термообработке речи идти не может. Если он отскакивает – закалка была проведена слишком сильная. Гладкое прохождение паяльника говорит о хорошей термообработке.

Подготовка к закалке

Чтобы обработать сталь дома, нужно:

- определиться с методикой ее разогрева до требуемой температуры;

- определиться со средой охлаждения;

- подобрать негорючие емкости под охлаждение;

- выбрать пожаробезопасное место, где будет производиться процедура.

Способы разогрева

Закаливаться металлические предметы в домашних условиях могут как в открытом огне, так и в закрытых горнах либо печах. Первый способ – наиболее простой. Закаливание в данном случае производится на газовой плите или с применением горелки. Недостатком обработки на открытом пламени считается неравномерность прогрева. Также такой способ позволяет закаливать лишь изделия небольших размеров.

При закаливании в горнах либо печах изделия прогреваются равномерно по всей площади и толщине. Недостатком способа считается то, что производить термообработку в этом случае можно лишь в оборудованной вентиляцией мастерской или на улице.

Среда охлаждения

В качестве среды для охлаждения при закалке своими руками могут использоваться:

- вода;

- воздух;

- минеральное масло.

При охлаждении раскаленной заготовки в воде вокруг нее образуются пузыри воздуха, что может негативно сказаться на конечном результате.

Поэтому при охлаждении заготовок в этой среде их полагается крутить или делать ими «помешивающие» движения. Для охлаждения воздухом необходимы специальные приспособления, создающие сильный направленный поток.

Масло, применяемое при закаливании, – это обычно простая минеральная отработка. Закалить сталь в масле правильно и безопасно можно только на улице или в большой мастерской с вентиляцией. При охлаждении в масле горячей заготовки она на несколько секунд вспыхивает и испускает едкий дым.

Способы закаливания стали в домашних условиях

Определившись с методикой разогрева и подготовив все необходимые инструменты и приспособления, можно приступать к закалке своими руками.

Открытый огонь: как закаливать

Эта технология используется при необходимости закалить небольшие металлические изделия. Процесс чаще всего происходит на кухне при включенной газовой конфорке или же в мастерской с применением горелки. Самое сложное в этой методике – обеспечение равномерного прогрева.

Чтобы закалить металл в домашних условиях газовой горелкой качественно, при прогревании изделия необходимо проследить за тем, чтобы его цвет менялся одинаково по всей площади. Охлаждать заготовку на кухне допускается только с использованием воды.

Как закалить металл в домашних условиях правильно в масле

В этом случае металл также разогревается до требуемой по правилам температуры, прогревается на всю толщину и опускается в масло. Емкость под масло стоит брать узкую устойчивую. Это снизит риск возникновения пожара. Налить масло можно в емкость, изготовленную из трубы диаметром 7-10 см. Перед закалкой масло подогревают до температуры примерно в 60ºС.

Закалка закрытым способом

Для закалки по этой технологии изготавливают муфельную печь:

- склеивают из толстого картона каркас камеры обжига необходимых размеров;

- покрывают каркас шамотом;

- наматывают по шамоту спираль нагрева из проводов;

- накладывают теплоизоляцию.

В такой печи температура закалки без риска углеродного выгорания в стали может доходить до 1200ºС. Можно также выложить из жаропрочных кирпичей печь такой же конструкции, что и обычная дровяная, но меньших размеров. В таких печках металл можно разогревать и до 1400ºС.

Особенности закаливания для ножей

Закалка ножей, как и других металлических предметов, производится с соблюдением температурного режима для конкретной марки стали. Если в качестве примера взять нож из распространенной марки материала 95Х18, процесс закалки будет выглядеть так:

- нормализация – разогрев до 1150ºС, выдержка (1 минута на 1 мм толщины металла), охлаждение на воздухе до остывания;

- сама закалка – нагрев до 1050ºС, выдержка 1 мин/1 мм, охлаждение в масле;

- отпуск.

Как отпустить закаленный металл в домашних условиях

Без нормализации кованой стали – процесса, при котором она приобретает мелкозернистую структуру – во многих случаях можно обойтись. Отпуск же при закалке – процедура всегда обязательная. Благодаря этой операции повышаются пластичные свойства металла. После отпуска закаленная сталь становится менее хрупкой, не крошится, дольше служит. Процедура представляет собой нагрев металла до не слишком высокой температуры на длительное время.

Отпуск же при закалке – процедура всегда обязательная. Благодаря этой операции повышаются пластичные свойства металла. После отпуска закаленная сталь становится менее хрупкой, не крошится, дольше служит. Процедура представляет собой нагрев металла до не слишком высокой температуры на длительное время.

Для большинства марок металла, закаливаемого в домашних условиях, температура отпуска находится в пределах от 130 до 250ºС. Поэтому произвести такую постобработку можно и в духовке газовой плиты. Отпуск ножей чаще всего делают при 150ºС в течение 2 часов.

Закалка металла – процедура несложная, но требующая соблюдения определенных правил и техники безопасности. Выдержав нужную для данной конкретной марки стали температуру, можно получить качественное изделие, которое в будущем прослужит максимально долго.

Выдержав нужную для данной конкретной марки стали температуру, можно получить качественное изделие, которое в будущем прослужит максимально долго.

виды, способы охлаждения, оборудование, дефекты

Содержание

- Что такое закалка металла?

- Какие стали можно закаливать?

- Температура и скорость нагрева

- Свойства стали после закалки

- Виды закалки стали

- Закаливание в одной среде

- Ступенчатая закалка

- Изотермическая закалка

- Светлая закалка

- Закалка с самоотпуском

- Способы охлаждения при закаливании

- Как закалить сталь в домашних условиях

- Оборудование

- Самостоятельное изготовление камеры для закаливания металла

- Дефекты при закаливании стали

Термообработка металла изменяет его характеристики. Закалка стали делает ее тверже, прочнее. В отдельных случаях термообработку проводят для измельчения зерна, выравнивания структуры. Простую технологию нагрева и быстрого охлаждения для мелких деталей можно осуществить в домашних условиях. Необходимо знать марку стали и ее температуру нагрева для закалки.

Необходимо знать марку стали и ее температуру нагрева для закалки.

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

- Нагрев металла до определенной температуры. Выдержка для выравнивания по всей глубине детали.

- Быстрое охлаждение.

- Отпуск для снятия напряжений и коррекции твердости до заданного значения.

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

- объемная;

- поверхностная.

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

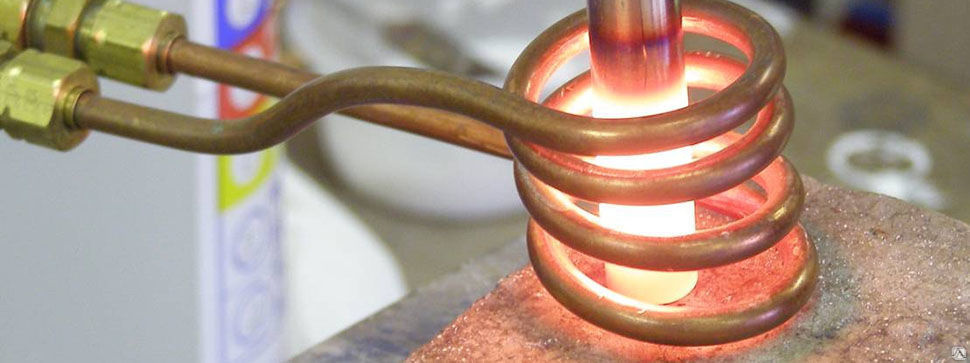

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Сталь нагревается до состояния аустенита. Для каждой марки своя температура, определяемая по таблице состояния сплавов железо-углерод. При резком охлаждении углерод остается внутри зерна, не выходит в межкристаллическое пространство. Превращение структуры не успевает происходить, и внутреннее строение содержит перлит и феррит. Зерно становится мельче, сам металл тверже.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Высоколегированные углеродистые стали содержат вещества, ускоряющие процесс охлаждения и повышающие способность стали к закалке. Для них требуется сложная ступенчатая система охлаждения и высокотемпературный отпуск.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

- увеличивается твердость и прочность;

- уменьшается зерно;

- снижается гибкость и пластичность;

- повышается хрупкость;

- увеличивается устойчивость к стиранию;

- уменьшается сопротивление на излом.

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Виды закалки стали

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

При закалке на воде легированная сталь подогревается до 40–60⁰. Холодная жидкость будет отскакивать от горячей поверхности, образуя паровую рубашку. Скорость охлаждения значительно снизится.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

- Нормализация для улучшения структуры.

- Нагрев до температуры закалки.

- Опускание в ванну с селитрой, прогретой до 300–350⁰, и выдержка в ней.

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Изотермическая закалкаСветлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

Способы охлаждения при закаливании

Широко используемые в промышленности способы охлаждения металла при закалке на воду и в масле. Самый древний состав для закалки мечей и других тонкостенных предметов — соляной раствор. Закалку производили кузнецы, используя нагрев под ковку и тепло, выделяемое деформацией.

Красные сабли, мечи, ножи опускали в мочу рыжих парней. В Европе их просто вонзали в тела живых рабов. Коллоидный состав, содержащий соли и кислоты, позволял с оптимальной скоростью охладить сталь и не создавать лишних напряжений и поводки.

В настоящее время используют различные солевые натриевые растворы, селитру и даже пластиковую стружку.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

- марки стали;

- требуемой твердости;

- режима работы детали;

- габаритов.

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

После 10–30 секунд перекладываются в масло, затем укладываются в печь.

Закалка в домашних условияхПри закалке получают максимальную твердость, которую дает сталь при данной технологии. Затем высокотемпературным отпуском понижают ее до требуемой.

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

- одна часть под закаливаемым изделием;

- две сверху.

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

- На оправку навить медную проволоку. Для домашнего напряжения подойдет сечение 0,8 мм. Оставить длинные концы.

- Расположить спираль внутри кирпичей и зафиксировать глиной, обмазав всю внутреннюю поверхность.

- Внутри сделать поддон — площадку для расположения заготовок. Для этого нужно смешать глину с асбестом.

- Теплоизолирующий материал можно расположить и снаружи, уменьшая теплоотдачу стенок.

- Подключить концы проволоки к проводам с вилкой.

- Сзади герметично заделать отверстие между кирпичами.

- Впереди соорудить крышку, которая будет открываться.

Дефекты при закаливании стали

При закаливании стали возникают 2 группы дефектов:

- исправимые;

- неисправимые.

Первые связаны с неравномерной, пятнистой закалкой и несоответствием полученной твердости требованиям в чертеже. Вызваны такие дефекты в основном неправильным охлаждением или некачественно проведенной термообработкой.

К неисправимым относятся сколы, трещины, полное разрушение деталей. Причина чаще всего заключается в некачественном металле.

Закалка значительно изменяет структуру и эксплуатационные качества металла. Делать ее самостоятельно можно на простых деталях. Необходимо точно знать марку стали, температуру ее закалки и охлаждающую среду.

Термическая обработка инструментальной стали своими руками – Блог о заточке

Выдержка из The Perfect Edge: Полное руководство по заточке для деревообработчиков

Стойка с лезвиями HOCK вынимается из печи. Фото любезно предоставлено Службой термообработки Edwards Вы можете успешно упрочнить свои собственные инструменты, обладая небольшими знаниями, небольшим количеством тепла и известным сплавом стали. Часто это самая сложная часть: какая у меня здесь сталь? И какое закаливание я использую? Сталь, используемую в любом данном инструменте, определить непросто. Металлургическая лаборатория берет приличную сумму денег за тестирование сплава, и я не знаю ни одного надежного домашнего теста. Также существует некоторый риск при закалке, скажем, стали, закаленной в масле, в воде. Он может деформироваться как сумасшедший или, что еще хуже, может сломаться. Старожилы «зажигали» стали, чтобы рассказать, что в них. Искры, генерируемые точильным станком, будут гореть с разными визуальными характеристиками в зависимости от легирующих элементов (например, различные минеральные красители в фейерверках). Таким образом, вы можете отшлифовать угол рассматриваемого предмета, понаблюдать за искрами, затем отшлифовать известную сталь и попробовать сравнить маленькие искры-вспышки по форме, яркости, сложности и т. д., а затем попытаться сопоставить.

Часто это самая сложная часть: какая у меня здесь сталь? И какое закаливание я использую? Сталь, используемую в любом данном инструменте, определить непросто. Металлургическая лаборатория берет приличную сумму денег за тестирование сплава, и я не знаю ни одного надежного домашнего теста. Также существует некоторый риск при закалке, скажем, стали, закаленной в масле, в воде. Он может деформироваться как сумасшедший или, что еще хуже, может сломаться. Старожилы «зажигали» стали, чтобы рассказать, что в них. Искры, генерируемые точильным станком, будут гореть с разными визуальными характеристиками в зависимости от легирующих элементов (например, различные минеральные красители в фейерверках). Таким образом, вы можете отшлифовать угол рассматриваемого предмета, понаблюдать за искрами, затем отшлифовать известную сталь и попробовать сравнить маленькие искры-вспышки по форме, яркости, сложности и т. д., а затем попытаться сопоставить.

Для мастеров-самоучек чаще всего возникает вопрос о том, закаливается ли кусок стали (автомобильная пружина, старая пила и т. д.) в масле или в воде. Безопаснее закаливать неизвестную, возможно, закаливающуюся в воде сталь в масле, чем наоборот. Закаливаемая в воде сталь может не полностью затвердеть в масле, и если это так, химия и физика позволят вам повторить попытку в воде. Я знаю, что это звучит предостерегающе, потому что так оно и есть. Хотя я опасаюсь давать ложную надежду самодельщикам, я также знаю это есть можно закалять стали самостоятельно. Когда я делал ножи из пильных полотен, я собрал вместе высокотемпературную печь и масляную ванну (например, фритюрницу) для закалки и отпуска с очень ограниченным бюджетом и сумел проделать приличную работу по термообработке более тысячи ножей. . Я многое узнал об этом процессе методом проб и ошибок, собирая, перестраивая и точно настраивая оборудование. Я по-прежнему держу руку на пульсе простых, небольших работ в цеху и для любопытных испытаний в небольших масштабах, но теперь я доверяю профессионалам заниматься термообработкой нашего производства.

д.) в масле или в воде. Безопаснее закаливать неизвестную, возможно, закаливающуюся в воде сталь в масле, чем наоборот. Закаливаемая в воде сталь может не полностью затвердеть в масле, и если это так, химия и физика позволят вам повторить попытку в воде. Я знаю, что это звучит предостерегающе, потому что так оно и есть. Хотя я опасаюсь давать ложную надежду самодельщикам, я также знаю это есть можно закалять стали самостоятельно. Когда я делал ножи из пильных полотен, я собрал вместе высокотемпературную печь и масляную ванну (например, фритюрницу) для закалки и отпуска с очень ограниченным бюджетом и сумел проделать приличную работу по термообработке более тысячи ножей. . Я многое узнал об этом процессе методом проб и ошибок, собирая, перестраивая и точно настраивая оборудование. Я по-прежнему держу руку на пульсе простых, небольших работ в цеху и для любопытных испытаний в небольших масштабах, но теперь я доверяю профессионалам заниматься термообработкой нашего производства. С нашими нынешними размерами партий они выполняют гораздо более постоянную и однородную работу, чем я мог бы с моей настройкой шнурка для обуви.

С нашими нынешними размерами партий они выполняют гораздо более постоянную и однородную работу, чем я мог бы с моей настройкой шнурка для обуви.

Первый шаг – довести металл до критической температуры, которая для старого доброго O-1 (закалка в масле) составляет 1450-1500°F (от 790° до 815°C). Есть хороший пирометр? Без проблем. Два события сигнализируют о превращении перлита (низкотемпературного кристалла железа) в аустенит. Один из них — внезапный скачок цвета раскаленной стали. Когда температура детали приближается к критической, красное свечение, которое начинается при температуре около 1200°F (650°C), будет заметно ярче, пока температура детали не приблизится к 1400°F (760°C). Затем он останется того же цвета, в то время как перлит превращается в аустенит. Как только это преобразование завершено, цвет внезапно становится более ярко-оранжевым. Однако для того, чтобы распознать изменение цвета, может потребоваться некоторый опыт; это может быть не так очевидно для новичка. К счастью для вас, аустенит не магнитится. Точка, при которой обычная высокоуглеродистая сталь перестает быть магнитной, является ее критической температурой. Из-за этого удобного физического факта вы можете просто нагревать металл до тех пор, пока к нему перестанет притягиваться магнит, а затем погасить его в масле. В продаже имеются охлаждающие масла, но для простоты я использую арахисовое масло. Арахисовое масло имеет очень высокую температуру воспламенения, что снижает риск возгорания*, а при дымлении оно пахнет приятнее, чем нефтяное масло.

К счастью для вас, аустенит не магнитится. Точка, при которой обычная высокоуглеродистая сталь перестает быть магнитной, является ее критической температурой. Из-за этого удобного физического факта вы можете просто нагревать металл до тех пор, пока к нему перестанет притягиваться магнит, а затем погасить его в масле. В продаже имеются охлаждающие масла, но для простоты я использую арахисовое масло. Арахисовое масло имеет очень высокую температуру воспламенения, что снижает риск возгорания*, а при дымлении оно пахнет приятнее, чем нефтяное масло.

* ПОЖАРНАЯ ОПАСНОСТЬ! Безопасность превыше всего : риск возгорания здесь очень реален – пламя + раскаленный металл + горячее масло = опасность! Будьте готовы: используйте длинные щипцы для работы, надевайте перчатки и средства защиты глаз/лица и держите огнетушитель под рукой. Если вы делаете это в магазине или гараже, включите вентилятор и не удивляйтесь, когда сработает дымовая сигнализация. Если вы делаете это дома, позвоните адвокату по разводам.

Если вы делаете это дома, позвоните адвокату по разводам.

Как довести лезвие до точки Кюри, пожалуй, самая большая проблема для самодельщика. Когда металл достигает температуры 1300°F (700°C) или около того, углерод ведет себя так, как будто он находится в жидкости, и поэтому может мигрировать по своему усмотрению. Это необходимо для того, чтобы произошло отверждение, но вблизи поверхности металла эти атомы углерода становятся непостоянными и так же быстро убегают с любыми доступными атомами кислорода, с которыми они сталкиваются, навсегда теряясь в своих новых отношениях, как атмосферный углекислый газ. Мы пытаемся предотвратить это обезуглероживание стали путем нагревания металла в инертной (бескислородной) атмосфере или путем резкого ограничения времени докрасна. Кислородно-ацетиленовая горелка, которая часто является предпочтительным источником тепла для домашних мастеров, делает первое невозможным, а второе очень трудным. Равномерно нагреть что-то такое большое, как лезвие рубанка, небольшим пятном тепла, создаваемым горелкой, — настоящая проблема. Кузнечный огонь лучше, чем факел, из-за его однородности, и ему можно немного не хватать воздуха, чтобы уменьшить кислород в непосредственной близости. Небольшая тестовая печь лабораторного типа или печь, используемая для испытаний керамической глазури, работает достаточно хорошо, хотя вы, возможно, не сможете наблюдать изменения цвета при нагревании стали. Бросьте брикет древесного угля, чтобы убрать часть кислорода из печи, пока в ней находится сталь. Лучшим решением проблемы выгорания углерода для самодельного термообрабатывающего станка является покрытие стали окклюзионным порошковым покрытием, которое можно приобрести на сайте www.rosemill.com. Порошок наносится на деталь, предварительно нагретую до 450°F (230°C). Затем деталь возвращают в печь для завершения процесса. Покрытие смывается водой после закалки.

Равномерно нагреть что-то такое большое, как лезвие рубанка, небольшим пятном тепла, создаваемым горелкой, — настоящая проблема. Кузнечный огонь лучше, чем факел, из-за его однородности, и ему можно немного не хватать воздуха, чтобы уменьшить кислород в непосредственной близости. Небольшая тестовая печь лабораторного типа или печь, используемая для испытаний керамической глазури, работает достаточно хорошо, хотя вы, возможно, не сможете наблюдать изменения цвета при нагревании стали. Бросьте брикет древесного угля, чтобы убрать часть кислорода из печи, пока в ней находится сталь. Лучшим решением проблемы выгорания углерода для самодельного термообрабатывающего станка является покрытие стали окклюзионным порошковым покрытием, которое можно приобрести на сайте www.rosemill.com. Порошок наносится на деталь, предварительно нагретую до 450°F (230°C). Затем деталь возвращают в печь для завершения процесса. Покрытие смывается водой после закалки.

Несмотря на то, что в официальных инструкциях говорится о выдержке изделия при критической температуре в течение двадцати минут на дюйм поперечного сечения, для большинства работ на заднем дворе с тонким сечением, таких как нож, как только вы убедитесь, что он достиг критической температуры, вы можете снять кусок с огня и быстро окунуть его в достаточное количество масла комнатной температуры. Будьте готовы к тому, что масло может загореться — не держите лезвие таким образом, чтобы ваша рука (или ваше лицо) находилась прямо над ним. Для равномерного охлаждения подвигайте изделие вверх-вниз в масле. Если вы будете крутить его, есть риск, что он остынет быстрее с одной стороны, что может привести к деформации. Деталь должна быть закалена, как только она остынет примерно до 150°F (65°C). Без закалки он будет очень твердым и слишком хрупким для использования. Проверить твердость можно напильником. Вероятно, из-за обезуглероживания на заготовке будет тонкая мягкая корка, поэтому напильник может захватить эту мягкую обезуглероженную корку. Нажмите немного сильнее на напильник, чтобы пройти через эту кожу, и вы должны найти твердую, не поддающуюся напильнику сталь, под которой напильник будет просто скользить.

Будьте готовы к тому, что масло может загореться — не держите лезвие таким образом, чтобы ваша рука (или ваше лицо) находилась прямо над ним. Для равномерного охлаждения подвигайте изделие вверх-вниз в масле. Если вы будете крутить его, есть риск, что он остынет быстрее с одной стороны, что может привести к деформации. Деталь должна быть закалена, как только она остынет примерно до 150°F (65°C). Без закалки он будет очень твердым и слишком хрупким для использования. Проверить твердость можно напильником. Вероятно, из-за обезуглероживания на заготовке будет тонкая мягкая корка, поэтому напильник может захватить эту мягкую обезуглероженную корку. Нажмите немного сильнее на напильник, чтобы пройти через эту кожу, и вы должны найти твердую, не поддающуюся напильнику сталь, под которой напильник будет просто скользить.

Закалка сразу после закалки, чтобы избежать упомянутого выше риска повреждения. Цель проста: нагреть деталь до нужной температуры отпуска (см. таблицу), выдержать двадцать минут на дюйм поперечного сечения и готово. Знание того, достигли ли вы нужной температуры, может создать проблему. Если у вас на кухне есть очень точная духовка, и когда ваш супруг отсутствует дома в течение дня, просто установите целевую температуру и нагревайте лезвие в духовке в течение необходимого времени. Точная фритюрница даст тот же результат, а темперирование на масляной бане* работает хорошо. Всегда используйте надежный термометр, чтобы дважды проверить термостат духовки или фритюрницы. На этом этапе закалка не требуется (хотя вы можете), просто убедитесь, что лезвие полностью достигло заданной температуры, не превышая ее.

Цель проста: нагреть деталь до нужной температуры отпуска (см. таблицу), выдержать двадцать минут на дюйм поперечного сечения и готово. Знание того, достигли ли вы нужной температуры, может создать проблему. Если у вас на кухне есть очень точная духовка, и когда ваш супруг отсутствует дома в течение дня, просто установите целевую температуру и нагревайте лезвие в духовке в течение необходимого времени. Точная фритюрница даст тот же результат, а темперирование на масляной бане* работает хорошо. Всегда используйте надежный термометр, чтобы дважды проверить термостат духовки или фритюрницы. На этом этапе закалка не требуется (хотя вы можете), просто убедитесь, что лезвие полностью достигло заданной температуры, не превышая ее.

*Еще один ОПАСНОСТЬ ПОЖАРА здесь! Горячее масло легко воспламеняется! Не нагревайте масло на открытом огне! Рекомендуется электрическая фритюрница, используемая на открытом воздухе. Носите соответствующую одежду, защитное снаряжение для глаз и лица, перчатки, рукава и т. д. Возьмите с собой наиболее активный мозг вместе с огнетушителем во время термической обработки. Будь осторожен! И если вы делаете это в помещении, применяется то же предупреждение адвоката по разводам.

д. Возьмите с собой наиболее активный мозг вместе с огнетушителем во время термической обработки. Будь осторожен! И если вы делаете это в помещении, применяется то же предупреждение адвоката по разводам.

Без точного контроля температуры вам придется использовать цвета оксида поверхности, чтобы знать, когда хватит. После закалки кусок будет черным и чешуйчатым, поэтому сначала, если вы закаливаете горелкой, используйте наждачную бумагу, чтобы очистить часть лезвия, пока он снова не станет блестящим металлом. При нагревании это пятно меняет цвет (вы видели радугу цветов, которая появляется при нагревании стали), начиная с очень бледно-желтого, называемого светло-соломенным, и переходя от ярко-красного к бирюзово-синему и серому. Высокоуглеродистые лезвия рубанка HOCK TOOLS закалены до 325°F (163°C) для достижения твердости Rc62. Я рекомендую эту твердость, она хорошо работала для нас в течение десятилетий, но она представляет собой загадку для самодельных термообработчиков, потому что первый слабый оттенок цвета появится при температуре чуть выше 325 ° F (163 ° C). . Это как сказать попутчику в автобусе: «Выходи на остановке прямо перед моей». Так что мой лучший совет — немного перегреть, до первых признаков цвета, самого слабого из светлой соломы, и остановиться на этом. Ваша законченная часть может быть не такой сложной, как Rc62, но она будет очень близка и должна работать хорошо. Закалка «по цветам» может иметь давнюю романтическую кузнечную традицию, но она не так эффективна, как печь или масляная ванна, которые позволяют стали вымачиваться в течение оптимального времени для полной трансформации.

. Это как сказать попутчику в автобусе: «Выходи на остановке прямо перед моей». Так что мой лучший совет — немного перегреть, до первых признаков цвета, самого слабого из светлой соломы, и остановиться на этом. Ваша законченная часть может быть не такой сложной, как Rc62, но она будет очень близка и должна работать хорошо. Закалка «по цветам» может иметь давнюю романтическую кузнечную традицию, но она не так эффективна, как печь или масляная ванна, которые позволяют стали вымачиваться в течение оптимального времени для полной трансформации.

Начинайте нагрев от режущей кромки, экономно применяйте пламя горелки и дайте цветам стекать к краю. Возможно, вам придется закалить изделие, чтобы остановить дальнейшее повышение температуры. Любой цвет, кроме бледно-соломенного, — это уже слишком. (Лезвие по-прежнему будет работать, просто оно не будет держать лезвие столько, сколько вам захочется.) Будьте слишком осторожны с закалкой. Вы всегда можете повторно закалить слишком твердое лезвие, но если вы зайдете слишком далеко и слишком сильно смягчите его, вам придется закалять его снова и снова. Если лезвие кажется слишком твердым, вы всегда можете бросить его обратно в духовку и дать ему нагреться на 25 ° F (13 ° C), подержав его там несколько минут, прежде чем снимать с огня.

Любой цвет, кроме бледно-соломенного, — это уже слишком. (Лезвие по-прежнему будет работать, просто оно не будет держать лезвие столько, сколько вам захочется.) Будьте слишком осторожны с закалкой. Вы всегда можете повторно закалить слишком твердое лезвие, но если вы зайдете слишком далеко и слишком сильно смягчите его, вам придется закалять его снова и снова. Если лезвие кажется слишком твердым, вы всегда можете бросить его обратно в духовку и дать ему нагреться на 25 ° F (13 ° C), подержав его там несколько минут, прежде чем снимать с огня.

Если вы используете для закалки масляную ванну во фритюре, лезвие не приобретет цвета закалки, потому что масло не позволяет кислороду образовывать цветные оксиды на поверхности стали. Доверьтесь термометру и методу, выньте лезвие из масла или просто выключите огонь и дайте ему остыть.

Готово! Если лезвие выглядит ужасно, вы можете подвергнуть его пескоструйной обработке или хорошенько отшлифовать, но в любом случае оно должно работать хорошо. Если вы сделали рубанок или стамеску, не забудьте немного отшлифовать скос перед хонингованием. Без защитного покрытия или контроля атмосферы эта тонкая кромка, вероятно, подверглась чрезмерному выгоранию углерода, и вам нужно перейти к хорошей стали (толщина обезуглероженного слоя может достигать 0,025 дюйма (0,6 мм). ). То же самое касается и задней части: тщательная заточка задней части как минимум, если не больше, важна, чем заточка фаски. Небольшое дополнительное количество консистентной смазки удалит обезуглероженный слой и обнажит закаленную сталь. Не забудьте: задняя часть передняя кромка . Подумайте об этом: если задняя часть не была заточена достаточно глубоко, лезвие никогда не будет работать хорошо.

Если вы сделали рубанок или стамеску, не забудьте немного отшлифовать скос перед хонингованием. Без защитного покрытия или контроля атмосферы эта тонкая кромка, вероятно, подверглась чрезмерному выгоранию углерода, и вам нужно перейти к хорошей стали (толщина обезуглероженного слоя может достигать 0,025 дюйма (0,6 мм). ). То же самое касается и задней части: тщательная заточка задней части как минимум, если не больше, важна, чем заточка фаски. Небольшое дополнительное количество консистентной смазки удалит обезуглероженный слой и обнажит закаленную сталь. Не забудьте: задняя часть передняя кромка . Подумайте об этом: если задняя часть не была заточена достаточно глубоко, лезвие никогда не будет работать хорошо.

Вот и все для этого отрывка из The Perfect Edge. В качестве тизера я добавил фотографию, иллюстрирующую раздел о криогенной обработке.

Так:

Нравится Загрузка…

13 мифов о ножах для термообработки

Спасибо Lee Rothleutner и J Hamm за то, что стали сторонниками Knife Steel Nerds на Patreon!

Общие мифы о термической обработке

1. Термическая обработка является наиболее важным фактором для высокопроизводительных ножей . Это началось с того, что «даже лучшая сталь будет работать плохо, если подвергнута плохой термообработке», и я не могу не согласиться с этим. Тем не менее, стало несколько модным говорить о том, что рабочие характеристики ножа полностью (или почти полностью) зависят от навыков ножевого мастера в области термической обработки. В этом есть доля правды, поскольку производители ножей, использующие некачественную термообработку, безусловно, будут иметь некачественные характеристики. Тем не менее, термическая обработка может только сделать так много. Никакая термическая обработка не способна превратить высококарбидную сталь CPM 15V в сталь с высокой ударной вязкостью. Никакая термическая обработка не может превратиться в 1095 углеродистая сталь в нержавеющую. И я бы сказал, что самым важным фактором для работы ножа является геометрия лезвия, а не выбор стали или термообработка. Геометрия кромки в значительной степени определяет режущую способность и удержание кромки ножа, а также устойчивость к сколам и скатыванию. На изображении ниже показано измеренное удержание кромки ножей 154CM с разными углами кромки, поэтому вы можете увидеть огромную разницу в измеренной производительности (чем больше число, тем больше количество разрезаемого картона). Конечно, сосредотачиваться на любом из этих факторов за счет других: выбор стали, термообработка и геометрия лезвия — ошибка, и каждый из них должен быть оптимизирован для данного ножа. Но если бы мы выбрали один фактор, который является «наиболее важным», я не уверен, что термообработка была бы единственной.

Никакая термическая обработка не может превратиться в 1095 углеродистая сталь в нержавеющую. И я бы сказал, что самым важным фактором для работы ножа является геометрия лезвия, а не выбор стали или термообработка. Геометрия кромки в значительной степени определяет режущую способность и удержание кромки ножа, а также устойчивость к сколам и скатыванию. На изображении ниже показано измеренное удержание кромки ножей 154CM с разными углами кромки, поэтому вы можете увидеть огромную разницу в измеренной производительности (чем больше число, тем больше количество разрезаемого картона). Конечно, сосредотачиваться на любом из этих факторов за счет других: выбор стали, термообработка и геометрия лезвия — ошибка, и каждый из них должен быть оптимизирован для данного ножа. Но если бы мы выбрали один фактор, который является «наиболее важным», я не уверен, что термообработка была бы единственной.

2. Кузнец на заднем дворе обнаружил новую супертермическую обработку, которой нет равных . Некоторым продолжением вышеприведенного мифа является легенда о изготовителе ножей, у которого есть сверхвысокая термообработка, которая удваивает прочность, утраивает удержание режущей кромки и т. д., и если ваши ножи не прошли такую термообработку, они никогда не будет так же хорошо. Это в какой-то степени применялось к нескольким популярным производителям ножей, хотя, пожалуй, лучшим примером является покойный Фрэнк Дж. Рихтиг, о котором я писал здесь. В общем, разница между любой «хорошей» и «супер» термообработкой будет относительно небольшой. О том, что возможно в термообработке, а чего нет, я написал в этой статье. Большая часть хорошей термообработки заключается в том, чтобы избежать многих потенциальных проблем или ошибок, а не в том, чтобы найти великий секрет. И, как упоминалось в предыдущем мифе, превосходная геометрия лезвия часто является тем, что позволяет легендарному ножеделу создавать высокопроизводительные ножи, но супертермическая обработка – это лучшая история.

Некоторым продолжением вышеприведенного мифа является легенда о изготовителе ножей, у которого есть сверхвысокая термообработка, которая удваивает прочность, утраивает удержание режущей кромки и т. д., и если ваши ножи не прошли такую термообработку, они никогда не будет так же хорошо. Это в какой-то степени применялось к нескольким популярным производителям ножей, хотя, пожалуй, лучшим примером является покойный Фрэнк Дж. Рихтиг, о котором я писал здесь. В общем, разница между любой «хорошей» и «супер» термообработкой будет относительно небольшой. О том, что возможно в термообработке, а чего нет, я написал в этой статье. Большая часть хорошей термообработки заключается в том, чтобы избежать многих потенциальных проблем или ошибок, а не в том, чтобы найти великий секрет. И, как упоминалось в предыдущем мифе, превосходная геометрия лезвия часто является тем, что позволяет легендарному ножеделу создавать высокопроизводительные ножи, но супертермическая обработка – это лучшая история.

3. Термическая обработка предназначена для промышленности и не применяется к ножам . Я слышал, как некоторые производители ножей говорят, что вы должны игнорировать информацию в спецификациях стали или в Руководстве по термообработке ASM, потому что эти рекомендации относятся к «стальным блокам толщиной в несколько дюймов» или просто относятся к «промышленному» пугалу, который означает, что термообработка не годится. не имеет ничего общего с ножами. Как правило, термообработка рекомендуется в таблицах данных, которые применимы к большинству ситуаций, поскольку сталь может продаваться с различной толщиной и использоваться во многих различных областях. Таким образом, если бы металлурги разрабатывали термообработку для одного конкретного применения, они столкнулись бы с многочисленными жалобами клиентов. Это не означает, что каждый лист данных идеален; термическая обработка может производиться для «наименьшего общего знаменателя», который может быть дополнительно оптимизирован для ножей.

Термическая обработка предназначена для промышленности и не применяется к ножам . Я слышал, как некоторые производители ножей говорят, что вы должны игнорировать информацию в спецификациях стали или в Руководстве по термообработке ASM, потому что эти рекомендации относятся к «стальным блокам толщиной в несколько дюймов» или просто относятся к «промышленному» пугалу, который означает, что термообработка не годится. не имеет ничего общего с ножами. Как правило, термообработка рекомендуется в таблицах данных, которые применимы к большинству ситуаций, поскольку сталь может продаваться с различной толщиной и использоваться во многих различных областях. Таким образом, если бы металлурги разрабатывали термообработку для одного конкретного применения, они столкнулись бы с многочисленными жалобами клиентов. Это не означает, что каждый лист данных идеален; термическая обработка может производиться для «наименьшего общего знаменателя», который может быть дополнительно оптимизирован для ножей. Но даже в таких ситуациях рекомендуемая термообработка будет работать нормально.

Но даже в таких ситуациях рекомендуемая термообработка будет работать нормально.

Можно привести множество конкретных примеров параметров термической обработки, о которых производители ножей беспокоятся в технических описаниях, но один из них – это время выдержки при температуре аустенизации (закалки). Некоторые производители ножей опасаются слишком долгого выдерживания при температуре аустенизации из-за опасений по поводу роста зерна. Однако рост зерна контролируется как временем, так и температурой. Рекомендуемая термообработка часто обеспечивает более длительное время выдержки при более низких температурах, когда значительный рост зерна занимает очень много времени. Более длительное время выдержки при более низких температурах означает, что как толстые, так и тонкие детали будут подвергаться одинаковой термообработке. Иногда в таблицах данных указываются разные температуры или время выдержки в зависимости от толщины изделия, но это скорее экономическая функция (не тратьте больше времени, чем необходимо), чем та, которая требуется для производительности.

Существуют и другие опасности использования короткого времени выдержки, например, термообработка гораздо более чувствительна к небольшим изменениям за короткое время. См. таблицу ниже для углерода и хрома «в растворе» во время выдержки 52100 при 1545 °F:

Данные адаптированы из [1]

Вы можете первые несколько минут, и попытка нацелиться на конкретную жесткость будет сложной задачей, если вы пытаетесь удерживать в течение очень короткого времени, особенно менее 5 минут. Кроме того, центр толщины лезвия естественным образом достигает температуры позже, чем поверхность, а это означает, что время выдержки в центре короче. В этом случае центр и поверхность могут иметь значительно различный углерод в растворе, что приводит к несоответствию твердости, это также может означать, что деформация или растрескивание усугубляются. Следовательно, использование более длительного времени выдержки может привести к более стабильной твердости как в пределах одного ножа, так и между разными ножами. Если требуется более низкая твердость или если при заданной температуре закалки обнаруживается рост зерен, просто уменьшите температуру и поддерживайте достаточное время выдержки.

Если требуется более низкая твердость или если при заданной температуре закалки обнаруживается рост зерен, просто уменьшите температуру и поддерживайте достаточное время выдержки.

Мифы о лечении холодом

4. XXXX сталь «нужна» или «не нуждается» в крио . Я часто слышу от производителей ножей такое заявление: «Я выбрал AEB-L, потому что ему не нужна крио». Или «Углеродистые стали не нуждаются в крио». Или «Нержавеющая сталь нуждается в крио». Это показывает фундаментальное непонимание того, что крио делает или не делает. Я объяснил механизмы крио в этой статье. Это не выключатель света, который либо влияет на сталь, либо нет. Во время закалки от высокой температуры сталь затвердевает за счет образования стальной фазы, называемой мартенситом. Образование мартенсита измеряется с помощью «начальной» и «конечной» температуры, и чем ближе к конечной температуре вы достигаете, тем больше образуется мартенсита и тем ближе к максимальной твердости вы достигаете. Эти температуры формирования контролируются составом стали, а также термической обработкой, поскольку более высокие температуры закалки помещают больше углерода и сплава «в раствор», чтобы повлиять на образование мартенсита. Когда конечная температура мартенсита ниже комнатной температуры, будет некоторое количество «остаточного аустенита», который не превращается в мартенсит, что приводит к снижению твердости и другим эффектам. Использование криогенной или другой холодной обработки означает, что вы приближаетесь к мартенситному финишу и уменьшается количество остаточного аустенита. Практически любая ножевая сталь может быть подвергнута термической обработке с применением крио или без него, в зависимости от выбранной температуры закалки. Тем не менее, более высокие уровни жесткости могут быть достигнуты при использовании обработки холодом, см. таблицу для AEB-L ниже, где минимальная температура обозначена как «LN2» (крио), «морозильная камера» (бытовой морозильник) или «комнатная температура».

Эти температуры формирования контролируются составом стали, а также термической обработкой, поскольку более высокие температуры закалки помещают больше углерода и сплава «в раствор», чтобы повлиять на образование мартенсита. Когда конечная температура мартенсита ниже комнатной температуры, будет некоторое количество «остаточного аустенита», который не превращается в мартенсит, что приводит к снижению твердости и другим эффектам. Использование криогенной или другой холодной обработки означает, что вы приближаетесь к мартенситному финишу и уменьшается количество остаточного аустенита. Практически любая ножевая сталь может быть подвергнута термической обработке с применением крио или без него, в зависимости от выбранной температуры закалки. Тем не менее, более высокие уровни жесткости могут быть достигнуты при использовании обработки холодом, см. таблицу для AEB-L ниже, где минимальная температура обозначена как «LN2» (крио), «морозильная камера» (бытовой морозильник) или «комнатная температура». (без обработки холодом):

(без обработки холодом):

Вы можете видеть, что пик твердости составляет около 62 Rc без обработки холодом при температуре закалки 1925°F. Выше этой температуры твердость падает из-за избытка остаточного аустенита, обычно превышающего 15-20%, что нежелательно. Использование жидкого азота с той же температурой закалки дает около 63,5 Rc после закалки. Еще более высокие температуры закалки можно использовать в сочетании с жидким азотом до твердости около 64 Rc.

«Простые» углеродистые стали также содержат аустенит и подвержены воздействию холодной обработки. Вот диаграмма содержания остаточного аустенита и значений твердости, достигнутых с крио и без крио для низколегированных сталей:

Данные из [2]

То, что остаточный аустенит можно восстановить с помощью крио, не означает, что вы должны это делать. Однако вы можете сделать то же самое с высоколегированными и нержавеющими сталями при соответствующем выборе температуры аустенитизации. Эти высоколегированные стали также не нуждаются в крио.

5. Криотерапия улучшает сохранение краев . Криогенная обработка может привести к увеличению твердости, что может улучшить сохранение края. Таким образом, это не миф. Однако существует целая индустрия криокомпаний, рекламирующих невероятные улучшения износостойкости за счет криогенной обработки. Некоторые из этих утверждений можно найти даже в рецензируемых журналах. Я просмотрел литературу в этой статье. Я также провел сравнение удерживания кромки крио- и некрио-стали D2 и не обнаружил никакой разницы, кроме твердости, см. здесь. В другом исследовании 154CM было проведено более обширное сравнение, в котором также не было обнаружено различий.

6. Крио повышает прочность . Криокомпании также рекламируют, что крио повышает прочность, несмотря на то, что большинство исследований выявило снижение прочности при использовании крио. Я просмотрел литературу здесь. Ниже приведен пример из нашего исследования термообработки 52100, который показывает снижение ударной вязкости и улучшение твердости с крио: по крайней мере, температура сухого льда необходима для лечения холодом . Как описано ранее, температуры мартенситной отделки меняются для разных сталей и температур закалки, и чем ближе вы приближаетесь к мартенситной отделке, тем ниже уровень остаточного аустенита. Крио-это не вещь включения / выключения, и чем холоднее вы идете, тем лучше для минимизации остаточного аустенита. Я обнаружил это в своих собственных экспериментах с AEB-L, как и на предыдущем графике. Ниже показано содержание мартенсита в быстрорежущей стали Т1 при различных температурах:

Как описано ранее, температуры мартенситной отделки меняются для разных сталей и температур закалки, и чем ближе вы приближаетесь к мартенситной отделке, тем ниже уровень остаточного аустенита. Крио-это не вещь включения / выключения, и чем холоднее вы идете, тем лучше для минимизации остаточного аустенита. Я обнаружил это в своих собственных экспериментах с AEB-L, как и на предыдущем графике. Ниже показано содержание мартенсита в быстрорежущей стали Т1 при различных температурах:

Однако следует помнить еще об одном факторе: остаточный аустенит «стабилизируется», если между закалкой и переходом к холодной обработке имеется задержка. Ниже показан остаточный аустенит для различных холодных обработок после разного времени выдержки при комнатной температуре. Убедитесь, что вы выходите из закалки и сразу переходите к холодной обработке, независимо от того, какая сталь и термическая обработка используются. В этом случае половина остаточного аустенита, который превращается с жидким азотом, может быть удалена с помощью морозильной камеры, но только в том случае, если нет задержки при комнатной температуре.

Мифы о низколегированной и низкотехнологичной термической обработке

8. Простые стали легче подвергать термической обработке . Низколегированные стали легче закаливать без выдержки при температуре закалки, что облегчает закалку в кузнице без регулирования температуры. Однако добиться хороших свойств в них не легче, чем в высоколегированных сталях. Во всяком случае, низколегированные стали очень чувствительны к термообработке в плане достижения оптимальных свойств. Например, низколегированные стали имеют тенденцию к быстрому снижению ударной вязкости, если они закалены от слишком высокой температуры, см. пример 5160 ниже, который имеет значительное снижение ударной вязкости при использовании 1550 ° F. Руководство по термообработке ASM рекомендует температуру 1525°F для 5160, а это означает, что перегрев всего на 25°F может привести к значительному ухудшению свойств!

Высоколегированные стали, с другой стороны, обычно могут подвергаться аустенизации в довольно широком диапазоне температур, поскольку карбиды растворяются в более широком диапазоне температур, это означает, что твердость изменяется медленнее при изменении температуры, а более высокое содержание карбида также означает, что рост зерна замедляется. Преимущество высоколегированных сталей также заключается в том, что они легче поддаются закалке при воздушном охлаждении или закалке пластин, а не при быстрой закалке в масле или воде. При использовании печи с ФИД и регулируемой температурой высоколегированные стали обычно «легче» подвергать термообработке.

Преимущество высоколегированных сталей также заключается в том, что они легче поддаются закалке при воздушном охлаждении или закалке пластин, а не при быстрой закалке в масле или воде. При использовании печи с ФИД и регулируемой температурой высоколегированные стали обычно «легче» подвергать термообработке.

9. Сталь становится немагнитной в точке Кюри . Есть два основных пути, по которым сталь может стать немагнитной: 1) переход в «аустенитную» фазу или 2) достижение точки Кюри. Точка Кюри — это точка, в которой ферритовая фаза становится немагнитной. Отожженная сталь состоит из магнитного феррита, а закаленная сталь состоит из магнитного мартенсита. Аустенит образуется при высокой температуре перед закалкой. Некоторые производители ножей ошибочно утверждают, что когда сталь немагнитна, это означает, что достигнута точка Кюри, около 1420°F. В большинстве низколегированных ножевых сталей сталь превращается в аустенит до достижения температуры Кюри, и поэтому немагнитная температура значительно ниже, обычно где-то в диапазоне 1350-1380°F. Подробнее о Кюри вы можете прочитать в этой статье.

Подробнее о Кюри вы можете прочитать в этой статье.

10. Нормализация стали с использованием убывающей температуры . Относительно часто можно увидеть, как кузнецы рекомендуют циклы нормализации температуры или очистки зерна по убыванию, такие как 1600 ° F, затем 1550 ° F, затем 1500 ° F и т. Д. Эти рекомендации сильно различаются в зависимости от того, кто их дает, но метод убывания кажется довольно распространенным. Нормализация должна выполняться при относительно высоких температурах, в зависимости от стали, таких как 1550-1650°F для стали 1095. Это переводит весь карбид и перлит в раствор и обеспечивает постоянный размер зерна перед воздушным охлаждением. Микроструктура может быть довольно непостоянной после ковки, поэтому нормализация помогает выровнять ситуацию, отсюда и название «нормализация». Затем измельчение зерна можно проводить при более низких температурах, чуть выше образования аустенита, например, в диапазоне 1375-1450°F. Более низкие температуры обычно означают меньший размер зерна. Тем не менее, промежуточные температуры, такие как 1500 ° F, не особенно хорошо справляются с достижением любой из этих целей. Он недостаточно высок, чтобы все растворить, как при нормализации, и недостаточно низок по температуре, чтобы обеспечить наименьший размер зерна на стадиях измельчения зерна. Эта практика, возможно, началась с зерна истины, поскольку нормализация выполняется при высокой температуре, а измельчение зерна – при более низкой температуре. Если вы пойдете еще ниже, вы можете выполнить докритический отжиг при температурах, таких как 1250-1300 ° F. Таким образом, набор циклов понижения температуры, который имеет некоторый смысл, может быть 1600, 1450, 1250°F. Но одна ошибка, которую совершают люди, заключается в том, что они думают, что если немного чего-то хорошего, то большее количество должно быть еще лучше, и начинают добавлять на промежуточных этапах.

Тем не менее, промежуточные температуры, такие как 1500 ° F, не особенно хорошо справляются с достижением любой из этих целей. Он недостаточно высок, чтобы все растворить, как при нормализации, и недостаточно низок по температуре, чтобы обеспечить наименьший размер зерна на стадиях измельчения зерна. Эта практика, возможно, началась с зерна истины, поскольку нормализация выполняется при высокой температуре, а измельчение зерна – при более низкой температуре. Если вы пойдете еще ниже, вы можете выполнить докритический отжиг при температурах, таких как 1250-1300 ° F. Таким образом, набор циклов понижения температуры, который имеет некоторый смысл, может быть 1600, 1450, 1250°F. Но одна ошибка, которую совершают люди, заключается в том, что они думают, что если немного чего-то хорошего, то большее количество должно быть еще лучше, и начинают добавлять на промежуточных этапах.

11. Напильник – хороший способ проверить твердость . Использование файла для проверки твердости популярно, потому что это дешево. Вам не нужно покупать твердомер по Роквеллу, который может быть дорогим. Напильник работает по тому же принципу, что и шкала твердости Мооса, если один материал может разрезать другой, значит, он тверже. Так что, если нож тверже, чем напильник, это означает, что напильник не может его разрезать. Можно приобрести напильники с определенным уровнем твердости, хотя часто используется универсальный напильник. Напильник без маркировки может иметь твердость около 62 Rc или около того, поэтому, если твердость ножа выше 62 Rc (что должно быть у большинства низколегированных высокоуглеродистых сталей после закалки перед отпуском), то напильник будет «катать» нож, а не вгрызаться в него. или оставить царапины. Тем не менее, все еще есть проблемы с использованием файла. Во-первых, это не очень точно. Это позволяет вам понять, что нож тверже напильника, но вы не знаете, насколько тверже. Также при отпуске не очень помогает увидеть окончательную твердость, так как окончательная твердость, вероятно, ниже, чем у напильника.

Вам не нужно покупать твердомер по Роквеллу, который может быть дорогим. Напильник работает по тому же принципу, что и шкала твердости Мооса, если один материал может разрезать другой, значит, он тверже. Так что, если нож тверже, чем напильник, это означает, что напильник не может его разрезать. Можно приобрести напильники с определенным уровнем твердости, хотя часто используется универсальный напильник. Напильник без маркировки может иметь твердость около 62 Rc или около того, поэтому, если твердость ножа выше 62 Rc (что должно быть у большинства низколегированных высокоуглеродистых сталей после закалки перед отпуском), то напильник будет «катать» нож, а не вгрызаться в него. или оставить царапины. Тем не менее, все еще есть проблемы с использованием файла. Во-первых, это не очень точно. Это позволяет вам понять, что нож тверже напильника, но вы не знаете, насколько тверже. Также при отпуске не очень помогает увидеть окончательную твердость, так как окончательная твердость, вероятно, ниже, чем у напильника. Таким образом, файл оказывается проверкой термообработки, которая полностью не удалась (не затвердела), но не особенно полезна для набора термообработки или для проверки согласованности. Это без учета распространенных ошибок при использовании напильников, таких как проверка ножа без предварительного удаления окалины или любого обезуглероженного слоя.

Таким образом, файл оказывается проверкой термообработки, которая полностью не удалась (не затвердела), но не особенно полезна для набора термообработки или для проверки согласованности. Это без учета распространенных ошибок при использовании напильников, таких как проверка ножа без предварительного удаления окалины или любого обезуглероженного слоя.

Мифы о конечных свойствах после термической обработки

12. Меньшая твердость означает, что нож более гибкий . Насколько сложно согнуть нож, зависит в первую очередь от геометрии ножа, в частности от толщины стали. Насколько жесткость влияет на сложность сгибания? Это не так. Ну, это не совсем точно, закаленная сталь на самом деле примерно на 2-3% менее жесткая, чем отожженная сталь. То, как твердость меняет дело, зависит от того, насколько сильно можно согнуть нож, прежде чем он не вернется прямо. Как только прочность стали превышена, нож будет продолжать изгибаться примерно с тем же уровнем силы. Таким образом, более низкая твердость означает, что нож «более гибкий», но не более гибкий. Нож, который легче взять «набором», не столько гибче, сколько просто мягок. То, насколько сильно сталь может сгибаться перед набором, также в значительной степени зависит от толщины заготовки. Более тонкие ножи можно сгибать гораздо дальше, не превышая прочности стали, даже при одинаковой термообработке. Вот почему эти очень тонкие филейные ножи так хорошо гнутся 90°. Вы можете прочитать больше обо всех этих эффектах в этой статье о сгибании и сгибании.

Таким образом, более низкая твердость означает, что нож «более гибкий», но не более гибкий. Нож, который легче взять «набором», не столько гибче, сколько просто мягок. То, насколько сильно сталь может сгибаться перед набором, также в значительной степени зависит от толщины заготовки. Более тонкие ножи можно сгибать гораздо дальше, не превышая прочности стали, даже при одинаковой термообработке. Вот почему эти очень тонкие филейные ножи так хорошо гнутся 90°. Вы можете прочитать больше обо всех этих эффектах в этой статье о сгибании и сгибании.

13. Когда кромка деформируется (вместо скалывания), это означает, что сталь прочнее той, которая скалывается . Если кромка деформируется, это означает превышение прочности стали. Либо кромка должна быть толще для этой задачи, либо сталь должна быть тверже (сильнее), чтобы сопротивляться деформации. То, как нож используется, также имеет значение. Если нож режет или изгибается постепенно, то поведение отличается от поведения при быстрых ударах, например, при рубке. При рубке сталь с гораздо большей вероятностью станет хрупкой и отколется, даже если сталь более мягкая, в этом случае поведение определяется ударной вязкостью стали, а не прочностью. При обычном резании часто требуется некоторая комбинация твердости (сопротивление качению) и пластичности/вязкости (сопротивление разрушению). Подробнее о прочности и выкрашивании читайте в этой статье. Некоторые комбинации стали и термической обработки могут быть даже относительно мягкими (прокатывание при резке с изгибом в твердых материалах), но все же иметь относительно низкую ударную вязкость, приводящую к выкрашиванию при резке. Иногда деформация/прокатка кромки ошибочно интерпретируется как выкрашивание, и пользователь ножа ошибочно полагает, что сталь имеет недостаточную ударную вязкость, хотя на самом деле проблема заключается в недостаточной твердости. Некоторые пользователи или производители ножей с радостью сообщают, что лезвие их ножа скатывается во время использования, что свидетельствует о его хорошей прочности, но в основном это свидетельствует о том, что сталь была недостаточно твердой и/или геометрия лезвия не была достаточно прочной.

При рубке сталь с гораздо большей вероятностью станет хрупкой и отколется, даже если сталь более мягкая, в этом случае поведение определяется ударной вязкостью стали, а не прочностью. При обычном резании часто требуется некоторая комбинация твердости (сопротивление качению) и пластичности/вязкости (сопротивление разрушению). Подробнее о прочности и выкрашивании читайте в этой статье. Некоторые комбинации стали и термической обработки могут быть даже относительно мягкими (прокатывание при резке с изгибом в твердых материалах), но все же иметь относительно низкую ударную вязкость, приводящую к выкрашиванию при резке. Иногда деформация/прокатка кромки ошибочно интерпретируется как выкрашивание, и пользователь ножа ошибочно полагает, что сталь имеет недостаточную ударную вязкость, хотя на самом деле проблема заключается в недостаточной твердости. Некоторые пользователи или производители ножей с радостью сообщают, что лезвие их ножа скатывается во время использования, что свидетельствует о его хорошей прочности, но в основном это свидетельствует о том, что сталь была недостаточно твердой и/или геометрия лезвия не была достаточно прочной.

Выводы

Существует множество мифов о термообработке, и я не рассмотрел их все. Я уверен, что виноват в том, что поверил некоторым. Пока мы работаем над тем, чтобы понять действующие механизмы и учиться на достоверных экспериментах, а не на случайных наблюдениях, мы можем продолжать разрушать больше мифов. У меня такое чувство, что эта статья не сильно повлияет на распространение мифов, но я стараюсь изо всех сил. Многие распространенные мифы возникают из-за непонимания того, как сталь трансформируется в ходе различных процессов и каковы цели каждого этапа. Чтобы лучше понять эти аспекты, я рекомендую перейти по нескольким ссылкам в этой статье, чтобы лучше понять такие темы, как отжиг (часть 1 и часть 2), аустенитизация (часть 1, часть 2 и часть 3), закалка и отпуск.

[1] Куи, Вен, Давид Сан-Мартин и Педро Э. Дж. Ривера-Диас-дель-Кастильо. «На пути к эффективному расчету микроструктуры и прогнозированию твердости подшипниковых сталей — комплексное экспериментальное и численное исследование». Материалы и дизайн 133 (2017): 464–475.

Материалы и дизайн 133 (2017): 464–475.

[2] Lement, Bernard S. Деформация инструментальной стали . Американское общество металлов, 1959 г.

Нравится:

Нравится Загрузка…

Как проводить закалку пластинчатой нержавеющей стали

Термическая обработка (если она проводится в домашних условиях) является критически важным этапом в процессе изготовления ножей. Это также тот случай, когда что-то пойдет не так, оно может пойти не так очень быстро, что приведет к треснувшим или деформированным лезвиям, которые либо бросают в угол мастерской, либо требуют тщательного выпрямления после термообработки.

Гораздо лучший вариант — полностью исключить напряжение из уравнения и использовать пластинчатую закалку для идеального закаленного лезвия, которое всегда будет твердым и прямым.

Зачем вам использовать охлаждающие пластины?

Пластинчатая закалка является рекомендуемым методом термической обработки закаливаемых на воздухе сталей (большинства нержавеющих сталей), поскольку она обеспечивает более оптимальную реакцию закалки, чем закалка на воздухе (более быстрая), и сохраняет лезвия прямыми и ровными.