Как закалить железо в домашних условиях видео: Как закалить металл в домашних условиях? | Дом и семья

alexxlab | 31.08.1993 | 0 | Разное

Как закалить металл в домашних условиях? | Дом и семья

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш ручной инструмент, проведя по режущей кромке напильником.

- Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку).

- Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал. Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе ломается.

Фото: pixabay.com

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе!

Вы можете закалить металл в дачных условиях.

- Для этого потребуется костер с солидным количеством углей и две емкости. Одна — с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо. Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс. Цвет поверхности инструмента в месте закаливания должен быть ярко-малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть».

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Сначала в огонь, потом в масло и в воду

Что ж, представим себе, что закаливаемый инструмент «созрел». Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета). И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

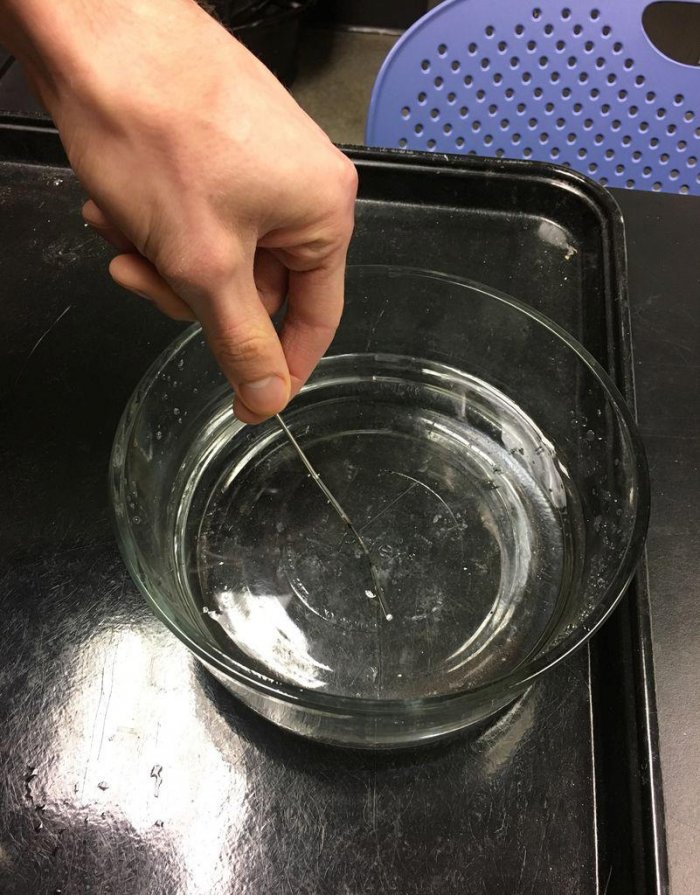

И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения.

- Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток. Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Хорошей вам закалки!

Теги: металл, закалка металла, топор, ручной инструмент

Как закалить металл в домашних условиях: видео, способы

Если знать, как закалить металл правильно, то даже в домашних условиях можно повысить твердость изделий из него в два-три раза. Причины, по которым возникает необходимость в этом, могут быть самыми разными. Такая технологическая операция, в частности, требуется в том случае, если металлу надо придать твердость, достаточную для того, чтобы он мог резать стекло.

Закалка металла в домашних условиях

Чаще всего закалить надо режущий инструмент, причем выполняется термическая обработка не только в том случае, если надо увеличить его твердость, но также и тогда, когда данную характеристику требуется уменьшить. Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Когда твердость инструмента слишком мала, его режущая часть будет заминаться в процессе эксплуатации, если же она высока, то металл будет крошиться под воздействием механических нагрузок.

Немногие знают, что существует простой способ, позволяющий проверить, насколько хорошо закален инструмент из стали, не только в производственных или домашних условиях, но и в магазине, при покупке. Для того чтобы выполнить такую проверку, вам потребуется обычный напильник. Им проводят по режущей части приобретаемого инструмента. Если тот закалили плохо, то напильник будет как будто прилипать к его рабочей части, а в противоположном случае – легко отходить от тестируемого инструмента, при этом рука, в которой находится напильник, не будет чувствовать на поверхности изделия никаких неровностей.

Зависимость твердости стали от режима термобоработки

Если все же так вышло, что в вашем распоряжении оказался инструмент, качество закалки которого вас не устраивает, переживать по этому поводу не стоит. Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Решается такая проблема достаточно легко: закалить металл можно даже в домашних условиях, не используя для этого сложного оборудования и специальных приспособлений. Однако следует знать, что закалке не поддаются малоуглеродистые стали. В то же время твердость углеродистых и инструментальных стальных сплавов достаточно просто повысить даже в домашних условиях.

Технологические нюансы закалки

Закалка, которая является одним из типов термической обработки металлов, выполняется в два этапа. Сначала металл нагревают до высокой температуры, а затем охлаждают. Различные металлы и даже стали, относящиеся к разным категориям, отличаются друг от друга своей структурой, поэтому режимы выполнения термической обработки у них не совпадают.

Режимы термообработки некоторых цветных сплавов

Термическая обработка металла (закалка, отпуск и др.) может потребоваться для:

- его упрочнения и повышения твердости;

- улучшения его пластичности, что необходимо при обработке методом пластической деформации.

Закаливают сталь многие специализированные компании, но стоимость этих услуг достаточно высока и зависит от веса детали, которую требуется подвергнуть термической обработке. Именно поэтому целесообразно заняться этим самостоятельно, тем более что сделать это можно даже в домашних условиях.

Если вы решили закалить металл своими силами, очень важно правильно осуществлять такую процедуру, как нагрев. Этот процесс не должен сопровождаться появлением на поверхности изделия черных или синих пятен. О том, что нагрев происходит правильно, свидетельствует ярко-красный цвет металла. Хорошо демонстрирует данный процесс видео, которое поможет вам получить представление о том, до какой степени нагревать металл, подвергаемый термической обработке.

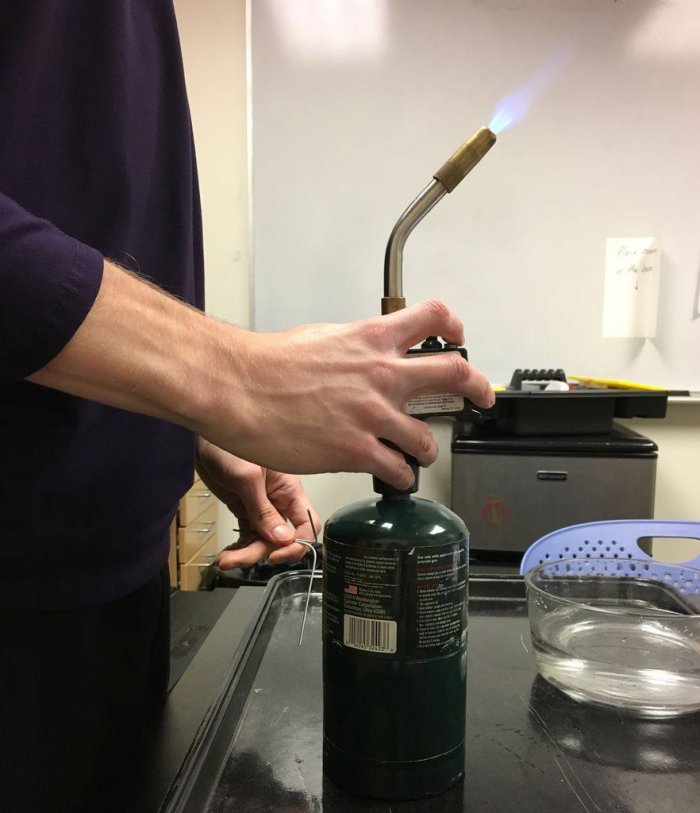

В качестве источника тепла для нагрева до требуемой температуры металлического изделия, которое требуется закалить, можно использовать:

- специальную печь, работающую на электричестве;

- паяльную лампу;

- открытый костер, который можно развести во дворе своего дома или на даче.

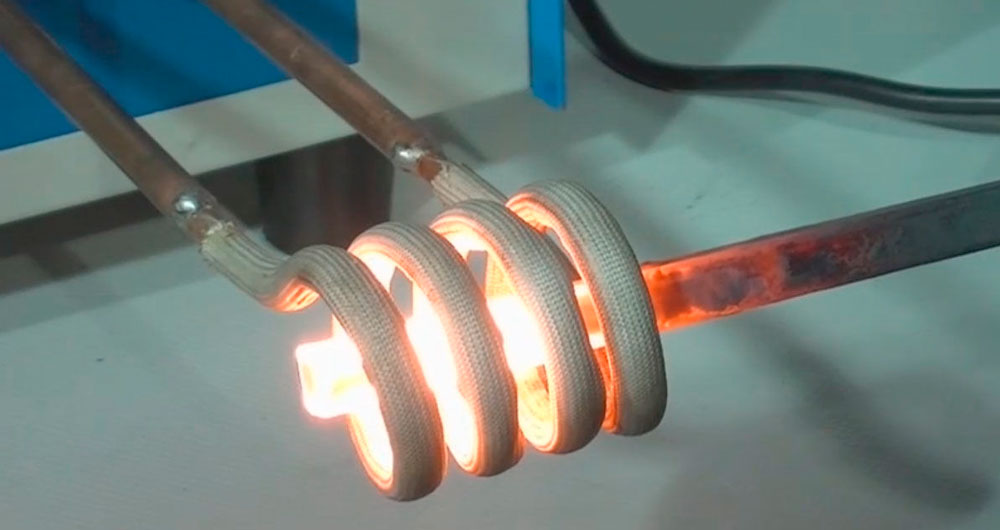

Закалка ножа на открытых углях

Выбор источника тепла зависит от того, до какой температуры надо нагреть металл, подвергаемый термической обработке.

Выбор метода охлаждения зависит не только от материала, но также от того, каких результатов нужно добиться. Если, например, закалить надо не все изделие, а только его отдельный участок, то охлаждение также осуществляется точечно, для чего может использоваться струя холодной воды.

Технологическая схема, по которой закаливают металл, может предусматривать мгновенное, постепенное или многоступенчатое охлаждение.

Быстрое охлаждение, для которого используется охладитель одного типа, оптимально подходит для того, чтобы закаливать стали, относящиеся к категории углеродистых или легированных. Для выполнения такого охлаждения нужна одна емкость, в качестве которой может использоваться ведро, бочка или даже обычная ванна (все зависит от габаритов обрабатываемого предмета).

Охлаждение заготовки ножа в масле

В том случае, если закалить надо стали других категорий или если кроме закалки требуется выполнить отпуск, применяется двухступенчатая схема охлаждения. При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

При такой схеме нагретое до требуемой температуры изделие сначала охлаждают водой, а затем помещают в минеральное или синтетическое масло, в котором и происходит дальнейшее охлаждение. Ни в коем случае нельзя использовать сразу масляную охлаждающую среду, так как масло может воспламениться.

Для того чтобы правильно подобрать режимы закалки различных марок сталей, следует ориентироваться на специальные таблицы.

Режимы термообработки быстрорежущих сталей

Режимы термической обработки легированных инструментальных сталей

Режимы термической обработки углеродистых инструментальных сталей

Суть закалки металлических изделий

Для того чтобы правильно закалять железо и другие металлы, следует рассмотреть суть этого процесса.

К особенностям этой разновидности термообработки можно отнести следующее:

- Закаливать — это значит, нагревать материал до температуры, которая может изменить структуру. У металлов структура представлена кристаллической решеткой.

- Процесс предусматривает также охлаждение материала, для чего может использоваться масло или вода.

Целью подобной термической обработки является увеличение твердости структуры стали или другого сплава.

С закалкой также связан процесс, получивший название отпуск. Он проводится для того, чтобы снизить хрупкость структуры после термической обработки. Отпуск проводится при более низкой температуре, а на охлаждение уходит намного больше времени. Важность этого процесса велика, иначе в структуре могут образовываться серьезные дефекты.

Как закалить сталь на открытом огне

Как уже говорилось выше, закалить сталь можно и в домашних условиях, используя для нагрева открытый костер. Начинать такой процесс, естественно, следует с разведения костра, в котором должно образоваться много раскаленных углей. Вам также потребуются две емкости. В одну из них надо налить минеральное или синтетическое масло, а в другую – обычную холодную воду.

Для того чтобы извлекать раскаленное железо из костра, вам понадобятся кузнечные клещи, которые можно заменить любым другим инструментом подобного назначения. После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

После того как все подготовительные работы выполнены, а в костре образовалось достаточное количество раскаленных углей, на них можно уложить предметы, которые требуется закалить.

По цвету образовавшихся углей можно судить о температуре их нагрева. Так, более раскаленными являются угли, поверхность которых имеет ярко-белый цвет. Важно следить и за цветом пламени костра, который свидетельствует о температурном режиме в его внутренней части. Лучше всего, если пламя костра будет окрашено в малиновый, а не белый цвет. В последнем случае, свидетельствующем о слишком высокой температуре пламени, есть риск не только перегреть, но даже сжечь металл, который надо закалить.

Цвета каления стали

За цветом нагреваемого металла также необходимо внимательно следить. В частности, нельзя допустить, чтобы на режущих кромках обрабатываемого инструмента появлялись черные пятна. Посинение металла свидетельствует о том, что он сильно размягчился и стал слишком пластичным. Доводить до такого состояния его нельзя.

После того как изделие прокалится до требуемой степени, можно приступать к следующему этапу – охлаждению. В первую очередь, его опускают в емкость с маслом, причем делают это часто (с периодичностью в 3 секунды) и как можно более резко. Постепенно промежутки между этими погружениями увеличивают. Как только раскаленная сталь утратит яркость своего цвета, можно приступать к ее охлаждению в воде.

Цвета побежалости стали

При охлаждении водой металла, на поверхности которого остались капельки раскаленного масла, следует соблюдать осторожность, так как они могут вспыхнуть. После каждого погружения воду необходимо взбалтывать, чтобы она постоянно оставалась прохладной. Получить более наглядное представление о правилах выполнения такой операции поможет обучающее видео.

Есть определенные тонкости при охлаждении закаливаемых сверл. Так, их нельзя опускать в емкость с охлаждающей жидкостью плашмя. Если поступить таким образом, то нижняя часть сверла или любого другого металлического предмета, имеющего вытянутую форму, резко охладится первой, что приведет к ее сжатию. Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Именно поэтому погружать такие изделия в охлаждающую жидкость необходимо со стороны более широкого конца.

Для термической обработки особых сортов стали и плавки цветных металлов возможностей открытого костра не хватит, так как он не сможет обеспечить нагрев металла до температуры 700–9000. Для таких целей необходимо использовать специальные печи, которые могут быть муфельными или электрическими. Если изготовить в домашних условиях электрическую печь достаточно сложно и затратно, то с нагревательным оборудованием муфельного типа это вполне осуществимо.

Проверка металла на качество в домашних условиях

Первым делом после покупки металлического предмета нужно проверить его качество. Сделать это можно при помощи простого паяльника. Конец паяльника проводится по металлу, чтобы выяснить дефекты при разработке инструмента. Если паяльник прилипает к поверхности, значит, сталь, не закалена, и при частом использовании инструмент деформируется. Если, наоборот, конец паяльника проходит плавно по стали и почти отскакивает от неё, значит, металл закалён слишком сильно. В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

Какие металлы можно закалить

Следует учитывать, что не все металлы подходят для подобной термической обработки. Очень часто проводится улучшение физико-механических качеств конструкционных сталей, к примеру, стали 45, а также некоторых легированных сплавов (65Г, У7Х).

Алюминий и многие другие цветные сплавы подвергаются термической обработке, при которой кристаллическая решетка остается неизменной. Это можно достичь путем нагрева до невысоких температур с последующим быстрым охлаждение в различной среде.

Химико-термическая и термическая обработка

В случае проведения термообработки уже после того как резьба будет наката, последняя потеряет свои преимущества, что будет обусловлено снятием остаточных напряжений вследствие нагрева материала, табл. 7.3. Из этого следует, что для болтов, резьба которых была изготовлена путем пластичной деформации, последующая термообработка нежелательна, то же самое можно отнести к болтам, головка которых была получена путем холодной высадки.

Рис. 7.12. Кривая характеризующая долговечность соединения в зависимости от массовой доли углерода Сс, содержащегося в поверхностном слое резьбы

Необходимо отметить, что в момент термообработки уже готовых болтов происходит процесс удаления углерода из поверхностных слоев, что, в свою очередь, уменьшает предел выносливости всего соединения, в случае если его резьба была накатанной до значения равного σаи, характерного для соединений с нарезным типом резьбы. Для того чтобы не допустить удаления углерода термообработку необходимо проводить в специальных печах с защитной атмосферой.

Влияние, которое оказывает углерод, находящийся в поверхностном слое на сопротивление усталости соединения исследовались Г. Майером и Р. А. Уолкером. Рис. 7.12 отображает зависимость долговечности от содержания углерода. Буквой А на рисунке обозначена обезуглероженная поверхность болта, при твердости 37,7 HRСа; буква В — 38,6 HRСа; буква С обозначает среднюю массовую долю углерода при 44,5 HRСа; буква D — 32,2 HRСа; буква Е обозначает науглероженную поверхность болта при 47,9 HRСа. Если проанализировать эти данные то можно сделать вывод – избегать необходимо как слишком низкого, так и слишком высокого содержания углерода в материале.

Если проанализировать эти данные то можно сделать вывод – избегать необходимо как слишком низкого, так и слишком высокого содержания углерода в материале.

Для повышения предела выносливости деталей используют химико-термическую обработку, что подразумевает азотирование или цементацию деталей. Г. Виганд для испытаний использовал болты М14*1,5, выполненные из стали с содержанием 0,25 % С, 2,5 % Сr, 0,3 % Мо (σв = 1050 МПа) при σт = 200 МПа. Так, после термообработки величина σаи имела значение в 60 МПа, а после азотирования, глубина которого составляла 0,12 мм, σаи имело значение 80 МПа, при глубине азотирования 0,25 мм величина σаи составила 100 МПа.

По своему эффекту процесс азотирования схож с обкаткой, так как в обоих случаях в поверхностных слоях создаются характерные остаточные напряжения.

В тоже время не стоит упускать из виду, что нитридные слои отличаются своей хрупкостью и потому склонны к растрескиванию при значении σ равным 0,7σт, это влечет за собой снижение предела выносливости и в этом случае азотировании применимо только при небольшой величине затяжки болтов, σ0=(0,2…0,3) σт.

Таблица 7.3

Значения σап для резьбовых соединений в зависимости от термической и химико-термической обработки (σm = 200 МПа)

| Резьба | Материал | Метод получения резьбы и обработка | σап , МПа |

| М10 | Сталь 18ХНВА (σв = 1100 МПа) | Нормализация, накатывание резьбы | 80 |

| Накатывание резьбы, нормализация | 40 | ||

| Накатывание резьбы, цементация, закалка | 80 | ||

| Накатывание резьбы, закалка | 40 | ||

| М14х1,5 | Накатывание резьбы, улучшение | 64 56* | |

| Улучшение, накатывание резьбы | 90 74* | ||

| Накатывание резьбы, улучшение, омеднение | 75 64* | ||

| М10х1 | Сталь 31Х4 (σв = 1100 МПа) | Предварительное накатывание, улучшение, окончательное обкатывание | 150 |

| Накатывание, улучшение в соляной ванне | 40 | ||

| Улучшение, накатывание резьбы | 110 | ||

| М12 | Сталь 15 (σв = 500 МПа) | Накатывание резьбы | 55 |

| Накатывание резьбы, цементация | 90 |

* σm = 450 МПа.

Лосиная кузница

Нормализация

Нагрев стали с последующим охлаждением на воздухе при комнатной температуре на нереакционноспособной поверхности. Это обеспечивает медленное охлаждение металла.

Отжиг

Отжиг похож на нормализацию, за исключением того, что металл помещается в среду, которая обеспечивает более медленное охлаждение. В качестве среды можно предложить вермикулит, древесную золу или известь. Целью отжига является снижение внутренних напряжений в металле и его размягчение для дальнейшей обработки.

Закалка

Сталь «закаливается», нагревая ее до вишнево-красного цвета и затем закаливая в жидкости. Наиболее распространенными охлаждающими средами являются вода, соленая вода и масло. Также используются некоторые среды на основе поверхностно-активных веществ, такие как «суперзакалка».

Закалка

Закалка – это процесс быстрого охлаждения горячей стали для ее упрочнения. Закалку обычно проводят до комнатной температуры. Большинство среднеуглеродистых и низколегированных сталей претерпевают превращение в 100% мартенсит при комнатной температуре. Однако высокоуглеродистые и высоколегированные стали сохраняют аустенит при комнатной температуре. Для устранения остаточного аустенита необходимо снизить температуру закалки. Это является причиной использования криогенной закалки.

Закалку обычно проводят до комнатной температуры. Большинство среднеуглеродистых и низколегированных сталей претерпевают превращение в 100% мартенсит при комнатной температуре. Однако высокоуглеродистые и высоколегированные стали сохраняют аустенит при комнатной температуре. Для устранения остаточного аустенита необходимо снизить температуру закалки. Это является причиной использования криогенной закалки.

Закалочная среда

- Вода: Закалку можно выполнить, погрузив горячую сталь в воду. Вода рядом с горячей сталью испаряется, и там

отсутствие прямого контакта воды со сталью. Это замедляет охлаждение до тех пор, пока пузырьки не лопнут и не позволят воде контактировать с

горячая сталь. Когда вода контактирует и кипит, от стали отводится большое количество тепла. При хорошем перемешивании пузырьки

можно предотвратить прилипание к стали и тем самым предотвратить появление мягких пятен. Вода является хорошей средой для быстрого гашения при условии хорошего перемешивания.

- Соленая вода: Соленая вода является более быстрой охлаждающей средой, чем обычная вода, потому что пузырьки легко лопаются и позволяют быстрое охлаждение детали. Однако соленая вода еще более агрессивна, чем обычная вода, и поэтому ее необходимо немедленно смыть.

- Масло: Масло используется, когда требуется более низкая скорость охлаждения. Поскольку масло имеет очень высокую температуру кипения, переход от пускового Образование мартенсита на финише происходит медленно, что снижает вероятность растрескивания. Закалка маслом приводит к образованию паров, разливы, а иногда и пожароопасность.

- Закалка полимера: Закалка полимера, обеспечивающая скорость охлаждения между водой и маслом. Скорость охлаждения можно изменить

путем изменения компонентов смеси, поскольку они состоят из воды и некоторых гликолевых полимеров. Полимерные закалки способны

получения воспроизводимых результатов с меньшей коррозией, чем вода, и меньшей пожарной опасностью, чем масло.

Но эти повторяющиеся результаты

возможны только при постоянном контроле хим.

Но эти повторяющиеся результаты

возможны только при постоянном контроле хим. - Криогенная закалка: Криогеника или глубокая заморозка выполняются, чтобы гарантировать отсутствие остаточного аустенита во время закалки. Количество мартенсита, образовавшегося при закалке, зависит от самой низкой температуры. При любой заданной температуре при закалке остается некоторое количество мартенсита, а остаток составляет непревращенный аустенит. Этот непревращенный аустенит очень хрупкий и может привести к потере прочности или твердости, нестабильности размеров или растрескиванию.

Закалочная среда на основе поверхностно-активных веществ – “Super Quench” Робба Гюнтера

Источник: http://magichammer.freeservers.com/robb_gunter.htm

- 5 галлонов воды

- 5 фунтов соли

- 32 унции жидкости для мытья посуды Dawn (синяя) (28 унций, если на этикетке указано «концентрированное»)

- 8 унций Shaklee Basic I

- ИЛИ другие поверхностно-активные/увлажняющие вещества:

- Simple Green (достаточно для 5-галлонной смеси).

Доступно в Wally World.

Доступно в Wally World. - Jet-Dry «Жидкий ополаскиватель». Используйте бутылку БЕЗ ЗАПАХА на 7 унций.

- Калгон

- Средство для ополаскивания посудомоечных машин Sparkle — 40–50 долларов США за коробку на 1,5 унции

- Simple Green (достаточно для 5-галлонной смеси).

Jet-Dry (или что-то другое, что вы используете для ополаскивания) действует химически на поверхность стали. Это позволяет соли в смеси начать атаковать ее, как только она попадает в воздух — убедитесь, что у вас есть МНОГО чистой воды для полоскания под рукой. Эти поверхностно-активные вещества являются смачивающими агентами. Они разрушают поверхностное натяжение воды, позволяя ей контактировать с материалом.

Мы все опускали холодный кусок металла в воду и видели пузыреобразную “кожу” с сухим металлом под ней. Это поверхностное натяжение, улавливающее слой воздуха, создающий неплохой тепловой экран. При закалке пар образует аналогичную поверхностную «кожу» и предотвращает полный контакт с водой, изолируя сталь от надлежащего охлаждения. Смачивающие вещества препятствуют образованию «кожи».

Смачивающие вещества препятствуют образованию «кожи».

Моющие средства выполняют аналогичную работу, они являются эмульгаторами, позволяющими смешивать масла и воду. Это предотвращает образование маслянистых остатков от огня поверхностного слоя «теплового экрана». Соль в воде повышает удельную теплоемкость воды и быстрее отводит тепло от стали.

Встряхните его, чтобы он двигался, прежде чем гасить. Не гасите ничего с содержанием углерода более 45-50 единиц. Закаляет мягкую сталь до твердости 42-45 по Роквеллу (несмотря на расхожее мнение, что мягкую сталь закалять нельзя).

Он имеет цветовую маркировку — когда вы исчерпаете полезность гасителя, он изменит цвет с синего на зеленый.

Отпуск

Источник: Википедия,

свободная энциклопедия

Отпуск — это процесс термической обработки, используемый для повышения ударной вязкости сплавов на основе железа. Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости, и осуществляют путем нагревания металла до гораздо более низкой температуры, чем та, которая использовалась для закалки. Точная температура определяет количество удаляемой твердости и зависит как от конкретного состава сплава, так и от желаемых свойств готового продукта. Например, очень твердые инструменты часто закаляются при низких температурах, а пружины закаляются при гораздо более высоких температурах.

Отпуск обычно проводят после закалки, чтобы уменьшить часть избыточной твердости, и осуществляют путем нагревания металла до гораздо более низкой температуры, чем та, которая использовалась для закалки. Точная температура определяет количество удаляемой твердости и зависит как от конкретного состава сплава, так и от желаемых свойств готового продукта. Например, очень твердые инструменты часто закаляются при низких температурах, а пружины закаляются при гораздо более высоких температурах.

В следующей таблице показана приблизительная температура (по Фаренгейту), обозначенная цветами на стали:

| Цвет | Температура (°F) | Использование |

|---|---|---|

| Очень бледно-соломенного цвета | 430° | Сверла по камню для самого твердого камня |

| Желтый | 450° | Инструменты для обработки дерева, сверла по камню |

| Темно-желтый | 470° | Молотки |

| Коричневато-желтый | 490° | Токарные инструменты |

| Коричневый | 500° | |

| Коричневый с фиолетовым оттенком | 520° | Сверла, твердые |

| Светло-фиолетовый | 525° | Сверла |

| Темно-фиолетовый с синим оттенком | 550° | Часовые пружины, мечи, твердые холодные долота |

| Темно-синий | 565° | Пилы, холодные долота для мягкого железа |

| Очень темно-синий | 600° | Пилы, отвертки |

| Темно-синий с зеленым оттенком | 660° | Слишком мягкий для любых инструментов |

Мама, смотри, что еще я нашла!

- Руководство столяра по инструментальной стали и термической обработке

- Корпорация Sousa за лучшую термообработку

- Элементы отпуска, нормализации и отжига

- Отжиг инструментальной стали

- Rose Mill обработка материала: Красная вишня – компаунд для мгновенного отверждения

- Мгновенное цементирование стали: демонстрация

- Руководство столяра по инструментальной стали и термообработке

- Корпорация Sousa за лучшую термообработку

- Элементы отпуска, нормализации и отжига

- Отжиг инструментальной стали

- Rose Mill обработка материала: Красная вишня – мгновенный цементирующий состав

- Мгновенное цементирование стали: демонстрация

- Потерянные ремесла, Фермерское кузнечное дело, Инструменты для закалки

- Определения термической обработки

- Гильдия кузнецов Центральной Вирджинии – Superquench

- Кузнечная школа кузнечного дела, ЗАКАЛКА МЫЛЬНЫМ РАСТВОРОМ Для мягких и низкоуглеродистых сталей

- Как закалить сталь

Мудрость моего отца: «Мужчине нужно больше, чтобы уйти от боя, чем остаться и сражаться». | |

Ученые нашли способ закалить древесину, чтобы сделать нож, который может соперничать со сталью

Причуды и кварки7:28Ученые нашли способ укрепить древесину, чтобы сделать нож, который может соперничать со сталью

Ученые разработали процесс, который позволяет им манипулировать древесиной, чтобы сделать ее более плотной и твердой, чем натуральный продукт. Они использовали полученный материал для изготовления таких предметов, как деревянные ножи и гвозди, которые могут конкурировать с традиционной сталью.

Тенг Ли, материаловед и инженер-механик из Мэрилендского университета, рассказал ведущему Quirks & Quarks Бобу Макдональду, что он и его коллеги сделали деревянный нож, чтобы продемонстрировать новый процесс, который они разработали.

«Удивительно, но наш деревянный нож на самом деле в три раза острее, чем обычный нож для обеденного стола из нержавеющей стали», — сказал он. «Он может очень хорошо нарезать хорошо прожаренный стейк средней прожарки, не ломая его».

«Он может очень хорошо нарезать хорошо прожаренный стейк средней прожарки, не ломая его».

Их выводы были опубликованы в этом месяце в журнале Материя.

Ли добавил, что нож можно наточить, когда он затупится, и даже выдержать мытье в посудомоечной машине.

Улучшение натуральной древесины

Процесс изготовления закаленной древесины на самом деле очень прост, – сказал Ли. Древесина получает большую часть своей прочности от целлюлозы, вещества, из которого состоят волокна древесины.

Целлюлоза сама по себе является чрезвычайно прочным материалом, чья прочность по отношению к ее плотности «выше, чем почти у всех металлов и сплавов в мире», — сказал Ли.

Однако целлюлоза составляет только 40-50% древесины. Таким образом, первым шагом в разработке древесного материала с более высокой плотностью было уменьшение количества компонентов, не являющихся целлюлозой. В частности, они нацелились на лигнин, который действует как клей в обычной древесине, связывая волокна вместе.

«Мы используем химикаты для частичного удаления лигнина. И после первого шага древесина становится мягкой, гибкой и несколько вязкой», — сказал Ли.

“Итак, второй шаг заключается в том, что мы применяем давление. Мы также повышаем температуру. Цель этого состоит в том, чтобы действительно уплотнить натуральную древесину, а также удалить воду, уменьшив ее толщину примерно до 20 процентов от исходной натуральной древесины. ”

СМОТРЕТЬ l Эта древесина повышенной плотности находит множество применений, в том числе на обеденном столе.

В результате получается невероятно прочный материал, состоящий в основном из целлюлозы, который в 23 раза тверже, чем был изначально.

Микроскопический анализ готового изделия из древесины показал, что этот процесс значительно уменьшил естественные дефекты древесины, сплющивание пространства между волокнами и даже поры и крошечные ямки в клеточных стенках древесины. Сжатый материал показал очень небольшую тенденцию возвращаться к своей первоначальной толщине.

Сжатый материал показал очень небольшую тенденцию возвращаться к своей первоначальной толщине.

Деревянные гвозди и по-настоящему твердые полы из твердой древесины

Успех процесса Ли предполагает, что его можно использовать не только за обеденным столом.

«Мы также продемонстрировали, что вы можете использовать эту древесину, чтобы сделать гвозди такими же функциональными, как стальные гвозди», — сказал Ли. «Мы знаем, что стальные гвозди со временем ржавеют. Но деревянные гвозди не страдают от этой проблемы. И в нашей повседневной жизни вы видите много твердых материалов, например полы. Вы можете иметь эту закаленную древесину на большой площади, которую можно с покрытием для уменьшения царапин».

СМОТРЕТЬ l Деревянный гвоздь забит через три доски.

Возобновляемая и устойчивая

Существует также вероятность того, что древесина, обработанная таким образом, может заменить существующие продукты, которые, как известно, вредны для окружающей среды, сказал Ли.

Но эти повторяющиеся результаты

возможны только при постоянном контроле хим.

Но эти повторяющиеся результаты

возможны только при постоянном контроле хим. Доступно в Wally World.

Доступно в Wally World.