Как затягивать двухвитковую шайбу: Пружинная шайба двухвитковая по ГОСТ 21797 для ж/д. Конструкция, требования, применение

alexxlab | 18.03.2023 | 0 | Разное

Зачем под гайку подкладывают шайбу

Время прочтения статьи: 15 минут

Автор статьи: pkmetiz.ru

Содержание

- 1 Шайба — особенности крепежной детали

- 2 Классификация шайб

- 3 Тонкости монтажных работ

- 4 Шайбу под болт или под гайку?

Нередко монтажники, строители и все, кто сталкивается по роду занятий с крепежными соединениями, интересуются, зачем и для чего нужна шайба под гайку. Первостепенная задача, которую выполняет шайба в соединении — уплотнение соединения деталей.

За счет промежуточного элемента между поверхностью, к которой прикручивается крепеж, и болтом (шурупом, шпилькой, саморезом), исключается возможность деформации крепежных изделий. Если бы шайбы не было, из-за излишнего усилия при затягивании крепеж может зайти глубже положенного, что приведет к вдавливанию шляпки болта в поверхность.

Шайбы используют везде, где присутствуют крепежные соединения. Отказ от использования этих небольших, но важных деталей может завершиться поломкой или выходом из строя механизма в самый неподходящий момент.

Шайба — особенности крепежной детали

Шайба представляет собой крепежный элемент со сквозным отверстием, который в соединении располагается под головкой болта. Предназначение изделия — предотвратить самоотвинчивание болта, а также увеличить площадь опорной поверхности в крепежном соединении. Размеры детали должны соответствовать диаметральным размерам болта. Наиболее востребованы плоские шайбы стандартных типоразмеров, менее востребованы изделия с увеличенной высотой и со специфической геометрией.

Основной материал для производства шайб это листовая углеродистая сталь. Острые грани шайбы должны быть сбиты в процессе производства, это один из признаков качественного изделия. Нестандартные шайбы можно изготавливать с помощью верстака и слесарных инструментов, однако такой метод отличается высокими трудозатратами. Стандартные детали выпускают на прессовых машинах. Одна из технологий, которая обеспечивает достойное качество крепежа при массовом выпуске — объемная холодная штамповка. Преимущество метода состоит в том, что на одном станке можно изготовить изделия разных типоразмеров.

Нестандартные шайбы можно изготавливать с помощью верстака и слесарных инструментов, однако такой метод отличается высокими трудозатратами. Стандартные детали выпускают на прессовых машинах. Одна из технологий, которая обеспечивает достойное качество крепежа при массовом выпуске — объемная холодная штамповка. Преимущество метода состоит в том, что на одном станке можно изготовить изделия разных типоразмеров.

Классификация шайб

Шайбы делятся на различные типы по самым разным признакам: материалу изготовления, классам прочности и точности, типоразмерам отверстий и высоте, уровню гладкости соприкасающихся поверхностей. Общепринятая классификация шайб с учетом внешней формы выглядит так:

- Плоские — бывают круглыми, овальными, прямоугольными и квадратными, иногда имеют одностороннюю фаску.

- Пружинные (гровер) — соответствуют ГОСТ 6402, используются для предупреждения саморазвинчивания болтовых соединений.

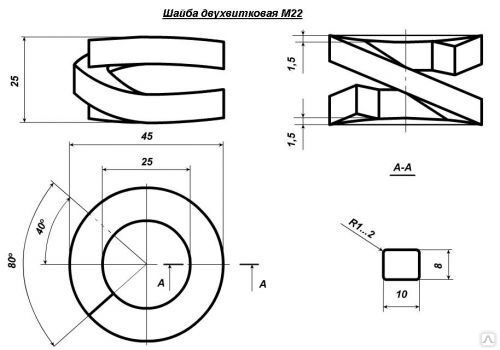

- Двухвитковые пружинные — применяются при укладке железнодорожных путей.

- Шайбы с увеличенным размером (внутренний диаметр в 3 и более раз меньше наружного) — применяются при монтаже деревянных и сантехнических изделий.

- Шайбы для кровельных работ — имеют уплотнительные резиновые кольца для герметичности соединения.

- Шайбы с лапками — стопорные изделия для гаек с подложкой, применяются если есть вибрации.

Тип шайбы для конкретного соединения определяется с учетом большого количества факторов. Разнообразие шайб огромно, можно подобрать идеальную деталь для любого крепежа.

Тонкости монтажных работ

Сборка крепежных соединений производится в соответствии с требованиями общепринятых стандартов. Порядок действий перед затягиванием крепежа:

- Промывка крепежа в специальном растворе для расконсервации и удаления смазки.

- Проверка параметров резьбы и геометрию изделий.

- Нанесение специальной смазки на каждую деталь будущего крепежного соединения.

В соответствии с требованиями чертежа подготавливают поверхности соединяемых конструкций (оксидируют, применяют химическую или струйную очистку при необходимости).

В соответствии с требованиями чертежа подготавливают поверхности соединяемых конструкций (оксидируют, применяют химическую или струйную очистку при необходимости). - Совмещение отверстий и каналов крепежа, проверка точности и затяжка с использованием соответствующих инструментов.

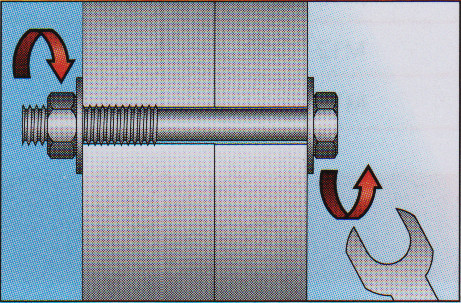

Если в одной плоскости присутствует несколько крепежных соединений, натяжение каждого крепежа выполняют через болт. Последнее натяжение выполняют с применением динамометрического ключа, который обеспечивает точный контроль рабочего усилия.

В некоторых случаях для фиксации резьбы применяют специализированный клеевой состав. Клей не способен удержать вместе крепежные детали, но зато он предотвращает развинчивание резьбы в случае постоянной вибрации и при переменных нагрузках. Чтобы эффект защиты от саморазвинчивания сработал, клеевой состав должен затвердеть — после застывания в месте соединения образуется твердый полимер.

Шайбу под болт или под гайку?

Вопрос, который возникает наиболее часто при сборке крепежных соединений — шайба ставится под гайку или под головку болта? Иногда монтажники, не разбираясь в тонкостях крепежа, ставят по одной шайбе и под болт, и под гайку. Прежде всего, нужно разобраться, зачем под гайку подкладывают шайбу. Это делается, чтобы увеличить площадь опоры и снизить давление на гайку, что препятствует самопроизвольному выкручиванию. Согласно нормативам СП, есть особенности монтажа крепежных соединений с контролируемым натяжением и без него:

Прежде всего, нужно разобраться, зачем под гайку подкладывают шайбу. Это делается, чтобы увеличить площадь опоры и снизить давление на гайку, что препятствует самопроизвольному выкручиванию. Согласно нормативам СП, есть особенности монтажа крепежных соединений с контролируемым натяжением и без него:

- Без контролируемого натяжения согласно ГОСТ 11371-78 под гайку ставят не более двух шайб круглого типа. Третью шайбу допустимо установить под головку болта. Если в чертеже резьбового соединения не указано использование пружинных шайб или иного метода противодействия самоотвинчиванию элементов крепежа, шайбы устанавливаются стандартные плоские.

- С контролируемым натяжением шайбы ставятся под гайку и болт в обязательном порядке. При этом необходимо проверить точное соответствие параметров крепежного соединения чертежам и зафиксировать результат работ в соответствующий журнал отчетной документации.

Еще один распространенный вопрос — нужна ли шайба под самоконтрящуюся гайку? В некоторых сферах из-за особенностей условий эксплуатации механизмов невозможно применять контргайки и гроверные шайбы..jpg) В таких случаях используют самоконтрящиеся гайки, под которые действительно не требуется подкладывать шайбу.

В таких случаях используют самоконтрящиеся гайки, под которые действительно не требуется подкладывать шайбу.

Методы затяжки резьбовых соединений

Методы затяжки резьбовых соединенийМы иметь веб-сайт, посвященный обучению, загляните на www.bolting.info – материал на этом сайте содержит дополнительную информацию по данной теме.

Один из

Основными проблемами при использовании болтовых соединений является точность в отношении

для достижения точного предварительного натяга выбранного метода затяжки болтов.

Недостаточная предварительная нагрузка, вызванная неточным методом затяжки, является

частая причина выхода из строя болтовых соединений. Для дизайнера важно

оценить особенности и характеристики основных используемых методов

затянуть болты. Ниже представлено краткое описание основного болта.

способы затягивания. Обратите внимание, однако, что какой бы метод ни использовался для затягивания

болта, следует ожидать степень разброса предварительного натяга болта.

Существует шесть основных методов контроля предварительной нагрузки. резьбового крепления. Конкретно:

1. Затяжка регулятора крутящего момента.

2. Затяжка регулятора угла.

3. Затяжка с регулируемой производительностью.

4. Метод растяжения болта.

5. Термозатяжка.

6. Использование методов индикации натяжения.

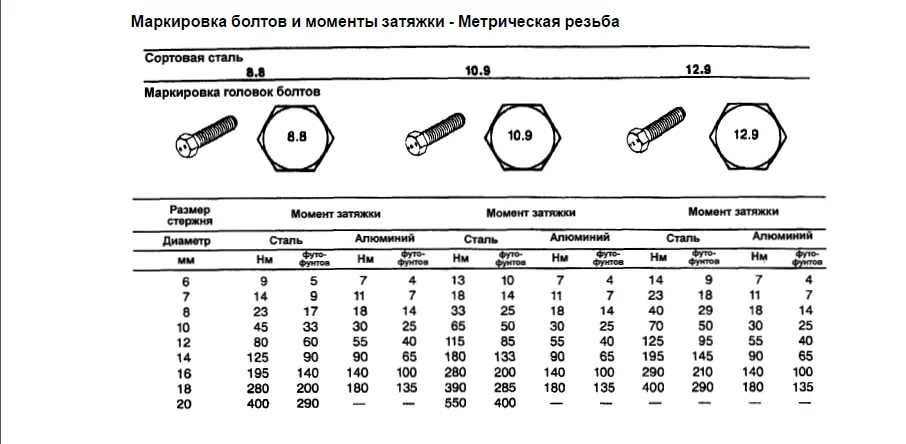

Контроль крутящего момента Затяжка

Контроль крутящего момента, с которым затягивается крепеж, является

наиболее популярные средства контроля преднагрузки. Номинальный крутящий момент

можно определить необходимую затяжку болта до заданного предварительного натяга

либо из таблиц, либо расчетным путем с использованием зависимости между

крутящий момент и результирующее натяжение болта.

При затяжке болта на стержень действует прямое напряжение из-за

деформации растяжения вместе с напряжением кручения из-за

к крутящему моменту, действующему на резьбу. Большинство таблиц затяжки болтов

крутящие моменты игнорируют напряжение кручения и принимают прямое напряжение

в резьбе какой-то доли предела текучести болтов, обычно

75%. Для условий с высоким трением величина крутящего момента

напряжение может быть таким, что в сочетании с прямым напряжением

эквивалентный стресс по урожайности может привести к отказу.

Более последовательный подход заключается в определении величины

прямое напряжение, которое в сочетании с кручением даст

эквивалентное напряжение некоторой доли выхода. Пропорция

обычно используется с этим подходом 90%.

Большинство таблиц затяжки болтов

крутящие моменты игнорируют напряжение кручения и принимают прямое напряжение

в резьбе какой-то доли предела текучести болтов, обычно

75%. Для условий с высоким трением величина крутящего момента

напряжение может быть таким, что в сочетании с прямым напряжением

эквивалентный стресс по урожайности может привести к отказу.

Более последовательный подход заключается в определении величины

прямое напряжение, которое в сочетании с кручением даст

эквивалентное напряжение некоторой доли выхода. Пропорция

обычно используется с этим подходом 90%.

Крепежные изделия с преобладающим крутящим моментом (такие как Nyloc, гайки Cleveloc и т. д.)

часто используются там, где существует риск ослабления вибрации.

Преобладающий крутящий момент приводит к увеличению крутящего момента.

напряжение в стержне болта при затяжке. Это влияет на конверсию

момента затяжки в предварительный натяг болта и должно быть разрешено

при определении правильного значения крутящего момента для этого типа

застежка.

Как видно из приведенной выше диаграммы, фундаментальная проблема с моментной затяжкой заключается в том, что

большая часть крутящего момента используется для преодоления трения (обычно между 85% и

95 % от приложенного крутящего момента), незначительные изменения коэффициента трения

условия могут привести к большим изменениям предварительного натяга болта. Этот

эффект можно уменьшить за счет использования так называемых стабилизаторов трения. Эти

вещества, которые наносятся на застежки для уменьшения

фрикционный разброс. Другие способы повышения точности

метод:

1. Не используйте простые шайбы; их использование может привести к относительному

переход от гайки к шайбе, от шайбы к поверхности соединения,

во время затягивания. Это как эффект изменения трения

радиуса и, следовательно, влияет на соотношение крутящий момент-натяжение. Если,

из-за чрезмерного давления на подшипник требуется большая опорная поверхность.

требуется, следует подумать об использовании фланцевых гаек и

болты.

2. Определите правильный момент затяжки, выполнив тесты. Тензометрические датчики можно прикрепить к стержню болта и затянуть завершено на фактическом соединении. Тензодатчик под головкой болта можно использовать, однако он не так точен, как тензометрия, так как общие характеристики были изменены.

3. Если невозможно установить с помощью испытаний фактическую затяжку крутящий момент, определите момент затяжки, используя наилучшую информацию доступный т. е. отделка крепежа, размер опорной поверхности головки гайки и преобладающие характеристики крутящего момента, если применимо. (Компьютер программа TORQUE, разработанная Bolt Science, может учесть все эти эффекты.)

4. Убедитесь, что значение момента затяжки указано на

сборочный чертеж. Цитата плюс или минус 5% допуска

хорошая практика. Что более необычно, процитируйте, что калиброванный крутящий момент

гаечный ключ должен использоваться для проверки крутящего момента после установки.

способ затягивания болта оказывает существенное влияние на

разброс предварительной нагрузки (см. ниже).

ниже).

Этот метод, также известный как метод поворота гайки, был введен для ручной сборки вскоре после Второй мировой войны, когда указан определенный угол затяжки. Метод был применен для использования с силовыми гаечными ключами, болт затягивается до заданного угол выходит за пределы диапазона упругости и приводит к небольшому изменению в предварительном натяге частично из-за допуска предела текучести. Основные недостатки этого метода заключаются в необходимости точного, и, если возможно, экспериментальное определение угла; также застежка может выдержать только ограниченное количество повторных применений прежде чем он потерпит неудачу. Затяжка с контролируемым выходом

Этот метод, разработанный организацией СФС, также известен под фирменным названием «Метод совместного контроля». Очень точные предварительные нагрузки могут быть достигнуты этим методом за счет минимизации влияние трения и его рассеяние. Метод имеет свое корни в «чувстве» мастера на гаечном ключе что позволило ему определить предел текучести крепежа с помощью разумная точность.

С электронным эквивалентом этого метода,

используется система управления, чувствительная к градиенту крутящего момента

затягиваемого болта. Быстрое обнаружение изменений в

наклон этого градиента указывает на то, что точка текучести была достигнута

и останавливает процесс затяжки. Это достигается включением

датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

допустимые значения можно использовать для обнаружения крепежа, который

лежат за пределами их спецификации (например, имеют слишком низкий выход).

С электронным эквивалентом этого метода,

используется система управления, чувствительная к градиенту крутящего момента

затягиваемого болта. Быстрое обнаружение изменений в

наклон этого градиента указывает на то, что точка текучести была достигнута

и останавливает процесс затяжки. Это достигается включением

датчики для считывания крутящего момента и угла во время процесса затяжки.

Поскольку угол поворота и крутящий момент измеряются системой управления

допустимые значения можно использовать для обнаружения крепежа, который

лежат за пределами их спецификации (например, имеют слишком низкий выход).Небольшой разброс предварительной нагрузки по-прежнему возникает из-за этого метода. из-за влияния трения. Метод определяет выход точка крепления под действием комбинированного напряжения и кручение. Чем выше трение в резьбе, тем выше крутящий момент. напряжение, которое при заданном пределе текучести приводит к меньшему предварительному натягу из-за меньшего прямого напряжения.

Этот метод использовался в критических приложениях, таких как цилиндр

болты с головкой и шатуном, для того, чтобы постоянно высокие предварительные нагрузки

может быть достигнуто (что позволяет использовать болты меньшего размера). Однако,

из-за стоимости инструментов, необходимых для использования этого метода

(ручной ключ со схемой управления стоит много

раз больше, чем у обычного динамометрического ключа), широкое распространение

этого метода маловероятно. (Хотя производители могут

инвестировать в оборудование, если у обслуживающего персонала нет подобных

оборудования, конструктор не может полагаться на высокие предварительные нагрузки.

сохраняется в полевых условиях.)

Однако,

из-за стоимости инструментов, необходимых для использования этого метода

(ручной ключ со схемой управления стоит много

раз больше, чем у обычного динамометрического ключа), широкое распространение

этого метода маловероятно. (Хотя производители могут

инвестировать в оборудование, если у обслуживающего персонала нет подобных

оборудования, конструктор не может полагаться на высокие предварительные нагрузки.

сохраняется в полевых условиях.)

Метод растяжения болта

Проблема, связанная с затяжкой больших болтов, заключается в том, что очень

требуются высокие моменты затяжки. Хотя это может быть отчасти

преодолевается с помощью гидравлических динамометрических ключей (реакция

крутящего момента, однако может быть проблемой), использование гидравлического

Натяжные устройства являются обычным явлением для болтов диаметром более 20 мм.

В этом методе используется небольшой гидравлический цилиндр, который надевается на гайку.

резьбовая часть болта/шпильки хорошо выступает за

прилагается гайка и съемник с резьбой. Гидравлическое масло от малого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к удлинению.

Затем гайку можно вращать вручную с помощью встроенного

гнездо, которому помогает Томми-бар.

Гидравлическое масло от малого

насос воздействует на гидроцилиндр, который, в свою очередь, воздействует на съемник.

Это передается на болт, что приводит к удлинению.

Затем гайку можно вращать вручную с помощью встроенного

гнездо, которому помогает Томми-бар.

Контроль гидравлического давления эффективно контролирует предварительную нагрузку в болт. Однако небольшое уменьшение предварительной нагрузки возникают при снятии давления, когда гайка упруго деформируется под нагрузкой. Удаление гаек, приржавевших к болтам, может быть проблема с этим методом.

Тепловая затяжка

Тепловая затяжка использует характеристики теплового расширения

болта. Болт нагревается и расширяется: гайка индексируется

(используя метод угла поворота) и системе дали остыть.

Когда болт пытается сжаться, он ограничивается в продольном направлении.

зажатым материалом и предварительным натягом. Методы нагрева

включают прямое пламя, нагревательный змеевик в оболочке и сопротивление углероду

элементы. Процесс идет медленно, особенно если напряжение в

болт должен быть измерен, так как система должна вернуться к окружающей среде

температуры для каждого измерения. Это не очень распространенный метод

и обычно используется только на очень больших болтах.

Процесс идет медленно, особенно если напряжение в

болт должен быть измерен, так как система должна вернуться к окружающей среде

температуры для каждого измерения. Это не очень распространенный метод

и обычно используется только на очень больших болтах.

Эта категория включает использование специальных болтов, указывающих нагрузку, шайбы, указывающие нагрузку, и использование методов, определяющих изменение длины застежки. Существует большое количество способы косвенного измерения натяжения болтов и обсуждение представленное здесь не является исчерпывающим.

Были разработаны специальные болты, которые дадут указание

силы в болте. Одним из таких креплений является Rotabolt.

измеряет удлинение болта с помощью центрального измерительного штифта, который

проходит через центрально просверленное отверстие в болте. Под

головка калибровочного штифта, сохраняется вращение, которое может свободно вращаться

в очень точно выставленном зазоре. Застежка эластично растягивается,

в то время как калибровочный штифт не двигается, так как не испытывает нагрузки. По мере затягивания болт будет достаточно растягиваться, чтобы

устранить зазор и предотвратить ротацию от возможности вращения.

Это свидетельствует о том, что болт правильно нагружен. Другой

запатентованная застежка использует аналогичный метод. HiBolt использует

штифт, расположенный по центру затвора, как и у Rotabolt, за исключением

штифт зажимается за счет небольшого сокращения диаметра болта;

штифт блокируется, когда достигается правильный предварительный натяг.

По мере затягивания болт будет достаточно растягиваться, чтобы

устранить зазор и предотвратить ротацию от возможности вращения.

Это свидетельствует о том, что болт правильно нагружен. Другой

запатентованная застежка использует аналогичный метод. HiBolt использует

штифт, расположенный по центру затвора, как и у Rotabolt, за исключением

штифт зажимается за счет небольшого сокращения диаметра болта;

штифт блокируется, когда достигается правильный предварительный натяг.

Использование шайб, указывающих нагрузку, широко распространено в строительных конструкциях. инженерия. Такие шайбы имеют на поверхности небольшие выступы. которые пластически деформируются под нагрузкой. Правильная предварительная нагрузка достигается при наличии заданного зазора между шайбой и под головкой болта. Это измеряется с помощью щупов. Вообще они не используются в машиностроении, но широко в гражданском строительстве.

Удлинение, которое испытывает болт, может быть измерено либо

с помощью микрометра или более изощренных средств, таких как использование

ультразвук. Расширение может быть связано с предзагрузкой напрямую,

по калибровке или косвенно по расчету. Если ультразвуковое измерение

используется, то конец стержня болта и головка могут потребовать

шлифовка поверхности для получения хорошего акустического отражателя.

Расширение может быть связано с предзагрузкой напрямую,

по калибровке или косвенно по расчету. Если ультразвуковое измерение

используется, то конец стержня болта и головка могут потребовать

шлифовка поверхности для получения хорошего акустического отражателя.

Чтобы помочь инженеру в преодолении проблем, связанных с использованием резьбовых соединений и болтовых соединений, компания Bolt Science разработала ряд компьютерных программ . Эти программы разработаны так, чтобы их было легко использовать, чтобы инженер, не обладающий глубокими знаниями в этой области, мог решать проблемы, связанные с этой темой.

10 хитростей, которые нужно знать инженерам о крепежных деталях – EngineerDog.com

Вы ожидаете, что инженер знает все о таком базовом предмете, как гайки и болты, верно? Что ж, крепеж — это одна из тех тем, которые на первый взгляд кажутся простыми, но в них гораздо больше глубины, чем вы ожидали. Ниже приведены 10 трюков на эту «базовую» тему, которые могут вас удивить!

ОБНОВЛЕНО В МАРТЕ 2017 ГОДА: Мне стало известно, что доступны тестовые данные, которые опровергают мой первый пункт в этой статье.

В интересах прозрачности и хорошей научной дискуссии я предоставил ссылки на все источники, упомянутые в конце пункта № 1. Столкнувшись с противоречивыми результатами испытаний, если мы предполагаем, что методология и целостность всех источников безупречны, разумно сделать вывод, что ваши результаты могут отличаться. На результаты испытаний могут существенно повлиять многие факторы, в том числе отклонения, связанные с производственным процессом, крепежными и зажимными материалами, термической обработкой, отделкой поверхности, условиями окружающей среды и диаметром болта.

1. Разрезные шайбы экспериментально доказали свою неэффективность в качестве фиксирующих устройств и , которые со временем могут даже способствовать самоотвинчиванию . И еще я вижу эти вещи в использовании везде , так что дает?

Теоретически разрезные шайбы (также известные как стопорные шайбы или винтовые пружинные шайбы) должны сжиматься между гайкой и монтажной поверхностью, когда вы их затягиваете. В этот момент острые края шайбы должны врезаться в гайку и монтажную поверхность, чтобы предотвратить вращение против часовой стрелки.

В этот момент острые края шайбы должны врезаться в гайку и монтажную поверхность, чтобы предотвратить вращение против часовой стрелки.

На практике раздельная шайба не может обеспечить никакого сцепления с твердыми поверхностями и фактически не предотвращает вращение. Проблема в том, что разрезные шайбы плохо пружинят и достигают дна после небольшого процента (порядка 10%) от общей зажимной нагрузки болта.

Единственный случай, когда разрезная шайба может оказаться полезной, – это крепление к мягким легко деформируемым поверхностям, таким как дерево, где упругость шайб и острые края действительно могут работать.

Доказательства против раздельных шайб начали накапливаться в 1960-х годах, когда джентльмен по имени Герхард Юнкер опубликовал некоторые из своих лабораторных экспериментов. Он изобрел машину специально для испытаний на воздействие вибраций на резьбовые соединения. Первое, что он обнаружил, заключалось в том, что поперечные вибрационные нагрузки производят гораздо больший разрыхляющий эффект, чем осевые вибрации. Хорошо знать.

Хорошо знать.

Его второе открытие было сделано путем построения графика зависимости натяжения болта от циклов вибрации для создания «диаграммы затухания предварительной нагрузки». Когда он сравнил ослабление предварительного натяга комбинации болта и разрезной шайбы с болтом по его одиночеству, он обнаружил, что разрезная шайба приводит к более быстрому ослаблению соединения, как показано ниже.*

имеется в наличии. Химические фиксаторы, такие как Loctite, стопорные гайки с деформированной резьбой и гайки Nyloc , должны быть вашими повседневными стопорными устройствами. Если у вас есть деньги на сжигание, то шайбы с клиновым замком (Nord-lock) и

Зазубренные фланцевые гайки, вероятно, лучший способ.

Когда на кону стоит жизнь, вы можете захотеть использовать «фиксирующее устройство», такое как корончатая гайка или шлицевая гайка. Никакая вибрация не разорвет такое соединение:

Так как это обязательно вызовет бурю эмоций, когда вы упомянете об этом ребята из офиса, я предоставил свои источники ниже.

A) Статья 1 на сайте Boltscience.com и Статья 2 на сайте Boltscience.com и Статья 3 на сайте Boltscience.com, все они осуждают разрезные шайбы

B) PDF-файл с сайта hillcountryengineering.com, в котором осуждаются разъемные шайбы.

D) Потрясающее видео, показывающее фактическое испытание и создание диаграмм спада предварительного натяга.

*E) Альтернативное тестовое видео № 1, в котором приводится контраргумент в пользу раздельных шайб.

*F) Альтернативное тестовое видео № 2, в котором приводится контраргумент в пользу раздельных шайб.

.

#2. На соединения с двойной гайкой с контргайками влияет порядок зажима. Пока я говорю о методах фиксации болтами, я поделюсь еще одним интересным: для соединений с двойной гайкой, включающих использование контргайки и стандартной гайки, ДЕЙСТВИТЕЛЬНО важно, в каком порядке вы их устанавливаете.

Контргайка должна идти первой! В противном случае эффективность гайки сильно снижается. Двойная гайка Источник.

Прежде чем перейти к следующему, мне нужно уточнить разницу между статическими нагрузками и усталостными нагрузками. Статические нагрузки не меняются со временем. Если болт рассчитан на растяжение при натяжении 3000 фунтов, любая статическая нагрузка меньше этой не будет иметь постоянного эффекта.

Однако, если вы будете изменять , приложенную нагрузку с течением времени, вы можете утомить болт, пока он не сломается, используя меньше, чем 3000 фунтов! Точно так же, как небольшой ручей может вырезать Гранд-Каньон, усталостные нагрузки постепенно разрушают структурную целостность крепежа с течением времени.

#3. Взаимосвязь между усталостной нагрузкой и количеством циклов до разрушения болта можно предсказать с помощью экспериментов. Оказывается, можно сделать достаточно точные прогнозы количества циклов при отказе, выполнив всего три эксперимента (хотя я бы рекомендовал провести как минимум 6, чтобы достичь реальной точности). Все, что требуется, — это несколько точек данных и линия регрессии, чтобы создать кривую усталостной долговечности с большим числом циклов (также известную как кривая S-N).

Все, что требуется, — это несколько точек данных и линия регрессии, чтобы создать кривую усталостной долговечности с большим числом циклов (также известную как кривая S-N).

Мы не помещаем предельную статическую нагрузку на график, но если бы мы это сделали, это была бы самая высокая точка на оси «приложенной нагрузки» и нулевая точка на оси «циклов».

Почему это полезно? Теперь, когда вы знаете, что болты могут сломаться от небольших усталостных нагрузок, представьте, что вы пытаетесь построить мост, используя заклепочные или болтовые соединения. Как вы могли верить, что у вас когда-либо была достаточно большая застежка? Получается, что усталостные нагрузки ниже определенного порога никогда не будут 0072 привести к поломке застежки.

В качестве очень общей оценки болту потребуется бесконечное количество циклов для разрушения, если усталостная нагрузка составляет около 30% (+/-15%) от предельной статической нагрузки. Можно ожидать, что болт сломается через несколько тысяч циклов, если усталостная нагрузка составляет около 80% (+/-10%) от предельной статической нагрузки. (Примечание: точное процентное содержание может значительно варьироваться в зависимости от состава материала и условий окружающей среды.)№ 4. (ОБНОВЛЕНО) Для максимальной прочности затягивайте болты до предела текучести… Для максимальной прочности не делайте этого! Существует распространенное заблуждение, что болт в надежно закрепленном соединении непроницаем для внешних сил, если они не превышают зажатой нагрузки соединения.

(Примечание: точное процентное содержание может значительно варьироваться в зависимости от состава материала и условий окружающей среды.)№ 4. (ОБНОВЛЕНО) Для максимальной прочности затягивайте болты до предела текучести… Для максимальной прочности не делайте этого! Существует распространенное заблуждение, что болт в надежно закрепленном соединении непроницаем для внешних сил, если они не превышают зажатой нагрузки соединения.

То есть миф гласит, что болт, зажатый с усилием 500 фунтов, не будет подвергаться дополнительному напряжению, если внешние силы, приложенные к зажиму, не превысят 500 фунтов. Это не так! На самом деле ЛЮБАЯ дополнительная нагрузка, какой бы малой она ни была, увеличивает натяжение болта. Но не в соотношении 1:1.

Думайте о натяжении закрепленного соединения, как если бы это были две сложенные друг на друга пружины. Обе пружины ощутимо растягиваются, но более слабая растягивается больше. Часть внешней нагрузки воспринимается стыком, а часть – застежкой.

Чтобы было предельно ясно, когда вы затягиваете гайку, болт сжимает две части вместе. Сам болт имеет внутреннюю силу реакции, равную амплитуде силы сжатия, но сам болт находится в состоянии растяжения. Если бы вы построили график натяжения болта при затягивании гайки, график выглядел бы так, как показано ниже. Чтобы получить наибольшую зажимную силу от болта, мы должны полностью затянуть его до предела текучести. Еще немного силы, и болт войдет в пластиковую область и необратимо деформируется.

На практике инженеры так не проектируют. Поскольку любое дополнительное усилие приведет к деформации болта, вы должны оставить себе некоторый запас на ошибку. Инженеры выбирают натяжение болта, которое находится где-то между расчетным минимальным функциональным усилием зажима и усилием текучести…. а также с учетом погрешности метода измерения натяжения.

(Источники: Стандартный справочник Шингли и статья о креплении)

№5. На самом деле довольно сложно определить точную нагрузку, которую испытывает крепеж во время зажима. Теперь мы знаем, как важно избегать чрезмерной затяжки болта, но как узнать , когда он поддается?

На самом деле довольно сложно определить точную нагрузку, которую испытывает крепеж во время зажима. Теперь мы знаем, как важно избегать чрезмерной затяжки болта, но как узнать , когда он поддается?

В повседневных целях усилие зажима можно приблизительно определить путем измерения момента затяжки. Рекомендуемый момент затяжки для крепежа определенного размера можно найти в моем калькуляторе размеров болтов или в таблице, подобной приведенной здесь. Альтернативный метод называется «поворот гайки», при котором вы затягиваете болт до тех пор, пока он не «почувствует плотное прилегание», прежде чем повернуть его еще на 90 градусов для обеспечения достаточной герметичности.

Эти методы подходят для большинства вещей, но некоторые критические приложения требуют, чтобы вы были уверены в силе зажима (например, космический корабль или большой вес над головой). Метод крутящего момента с трудом учитывает трение и смазку, но, по крайней мере, крутящий момент математически коррелирует с усилием зажима. С другой стороны, метод поворота гайки использует вращательное смещение, чтобы обойти влияние смазки, но он даже не учитывает силы.

С другой стороны, метод поворота гайки использует вращательное смещение, чтобы обойти влияние смазки, но он даже не учитывает силы.

Хотя есть варианты и получше. Шайбы, указывающие нагрузку, могут точно проверить нагрузку на болты, открывая мешок с краской после достижения определенной нагрузки. Их недостаток в том, что они работают только один раз. http://www.boltscience.com/pages/tighten.htm Другой вариант предлагает компания Smart Bolts, которая выпустила крепеж со встроенным индикатором натяжения. На сегодняшний день это наиболее точный метод измерения усилия затяжки болта. С другой стороны, одна коробка этих болтов может стоить примерно в 10 раз дороже, чем стандартный крепеж!

Отлично, я просто хотел бы позволить себе такой.

Сравнение различных методов затяжки с точки зрения точности.

#6. Если вы когда-либо проектировали деталь с резьбовым отверстием, вы, возможно, задавались вопросом: ‘ Сколько витков нужно для прочного соединения? большинство .

Болты фактически очень немного растягиваются при приложении силы, что приводит к разной нагрузке на каждую резьбу. Из-за этого растяжения, когда вы прикладываете растягивающую нагрузку к резьбовой застежке, первая нить в точке соединения испытывает наибольший процент нагрузки. Отсюда нагрузка на каждый последующий поток уменьшается, как видно из таблицы ниже.

Дополнительные нити после шестой не распределят нагрузку дальше и не сделают соединение прочнее.

Так сломается ли болт до того, как сорвется гайка? Да! Гайки обычно имеют не менее трех внутренних резьб, но стандарты толщины гаек были выбраны на основании того, что болт всегда будет выдерживать разрыв при растяжении до того, как гайка сорвется.

#7. Вы когда-нибудь видели застежку с рейтингом 2A или 3B и задавались вопросом, что это значит? Эта буквенно-цифровая комбинация используется для обозначения класса резьбы крепежного изделия. Классы резьбы включают 1–4 (от свободной до плотной), A (внешняя) и B (внутренняя). Эти оценки являются посадками с зазором, которые указывают на уровень помех во время сборки.

Эти оценки являются посадками с зазором, которые указывают на уровень помех во время сборки.

- Класс 1 — хороший выбор, когда важна быстрая сборка и разборка.

- Класс 2 является наиболее распространенным классом резьбы, потому что он предлагает хороший баланс между ценой и качеством.

- класса 3 лучше всего использовать в приложениях, требующих жестких допусков и прочного соединения.

- Класс 4 является прецизионно герметичным, обычно используется для ходовых винтов и т.п.

#8. Все крепежные детали доступны с крупной или мелкой резьбой, и каждый вариант имеет свои преимущества.

Болты с мелкой резьбой имеют немного большую площадь поперечного сечения, чем болты с крупной резьбой того же диаметра, поэтому, если вы ограничены в размере болта из-за размерных ограничений, выберите мелкую резьбу для большей прочности. Мелкая резьба также является лучшим выбором при нарезании резьбы на тонкостенных элементах. Когда у вас нет большой глубины для работы, вы хотите использовать большее количество нитей на дюйм. Мелкая резьба также обеспечивает большую точность регулировки, поскольку для линейного перемещения требуется больше оборотов.

Когда у вас нет большой глубины для работы, вы хотите использовать большее количество нитей на дюйм. Мелкая резьба также обеспечивает большую точность регулировки, поскольку для линейного перемещения требуется больше оборотов.

С другой стороны, болты с крупной резьбой менее подвержены поперечной резьбе во время сборки. Они также обеспечивают более быструю сборку и разборку, поэтому выбирайте их, если вы будете часто собирать деталь. Если резьба будет подвергаться воздействию суровых условий или химикатов, следует рассмотреть крепеж с крупной резьбой из-за более толстого покрытия/покрытия. Крепеж с крупной резьбой гораздо более распространен в Соединенных Штатах.

#9. Вы ожидаете, что болт будет прочнее или слабее при очень высоких температурах? А при криогенных температурах?

Большинство людей отвечают «слабее» на оба вопроса, но быть слабее при обеих температурах даже не имеет смысла, если подумать. Почему сталь должна быть самой прочной при любой типичной комнатной температуре? Это не .

Как правило, металлы прочны и хрупки при низких температурах и мягки и пластичны при высоких температурах, в диапазоне температур их твердой фазы . Комнатная температура — это просто еще одна неэкстремальная точка на кривой.

#10. Вы можете сделать болтовые соединения более устойчивыми к сдвиговым нагрузкам, используя продуманную конструкцию вместо болтов большего размера. Для достижения максимальной прочности старайтесь использовать правильную длину резьбы для соединения. На изображении ниже вы можете видеть два идентичных соединения, за исключением того, что соединение справа имеет правильную длину резьбы. Он подвергает стержень болта (а не резьбу) воздействию приложенной нагрузки в соединительном шве.

При прочих равных условиях соединение справа будет прочнее, потому что хвостовик имеет большую площадь поперечного сечения и отсутствие концентрации напряжений.

Еще один хитрый прием – проектирование соединений таким образом, чтобы прилагаемая нагрузка приходилась на несколько секций болта, а не только на одну секцию. На изображениях ниже есть два соединения. Тот, что справа, в два раза прочнее, чем тот, что слева, потому что ему пришлось бы срезать болт в двух местах, чтобы освободиться. Кроме того, конфигурация с одним сдвигом также может привести к изгибающим нагрузкам на крепеж и ослаблению соединения (см. № 1).

На изображениях ниже есть два соединения. Тот, что справа, в два раза прочнее, чем тот, что слева, потому что ему пришлось бы срезать болт в двух местах, чтобы освободиться. Кроме того, конфигурация с одним сдвигом также может привести к изгибающим нагрузкам на крепеж и ослаблению соединения (см. № 1).

#11. Вы когда-нибудь проклинали день своего рождения из-за того, что только что выкрутили винт с крестообразным шлицем? Хотя приятно, что отвертки Phillips не соскальзывают с винтов, как это происходит с плоской головкой, это настоящая боль, когда головка больше не может вращаться, потому что головка винта расплавилась в полый конус.

Как бы это ни было неприятно, оказывается, что винты с крестообразным шлицем разработаны для снятия с помощью сужающегося острия и закругленных краев. Технический термин называется кулачковым движением, и каждый раз, когда это происходит, относительное поверхностное движение изнашивает ваш винт.

В соответствии с требованиями чертежа подготавливают поверхности соединяемых конструкций (оксидируют, применяют химическую или струйную очистку при необходимости).

В соответствии с требованиями чертежа подготавливают поверхности соединяемых конструкций (оксидируют, применяют химическую или струйную очистку при необходимости). В интересах прозрачности и хорошей научной дискуссии я предоставил ссылки на все источники, упомянутые в конце пункта № 1. Столкнувшись с противоречивыми результатами испытаний, если мы предполагаем, что методология и целостность всех источников безупречны, разумно сделать вывод, что ваши результаты могут отличаться. На результаты испытаний могут существенно повлиять многие факторы, в том числе отклонения, связанные с производственным процессом, крепежными и зажимными материалами, термической обработкой, отделкой поверхности, условиями окружающей среды и диаметром болта.

В интересах прозрачности и хорошей научной дискуссии я предоставил ссылки на все источники, упомянутые в конце пункта № 1. Столкнувшись с противоречивыми результатами испытаний, если мы предполагаем, что методология и целостность всех источников безупречны, разумно сделать вывод, что ваши результаты могут отличаться. На результаты испытаний могут существенно повлиять многие факторы, в том числе отклонения, связанные с производственным процессом, крепежными и зажимными материалами, термической обработкой, отделкой поверхности, условиями окружающей среды и диаметром болта.