Какие бывают стали по назначению: Сталь. Виды, классификация

alexxlab | 15.03.1988 | 0 | Разное

какие бывают разновидности по назначению, содержанию углерода и структуре, сколько типов различают, классификация и свойства материала на rocta

02Дек

Содержание статьи

- Разновидности сталей и их особенности

- О чем говорит маркировка

- Обозначение с легирующими элементами

- Примеры маркировки

- Как расшифровать маркировку: что относится к стали

В металлургии используется очень большое количество сплавов. При этом все марки и разновидности обычному человеку запомнить и отличить практически невозможно, да и не нужно. Мы предлагаем обзор, который расширит познания потребителя и даст понимание о том, какие бывают основные виды и классы стали, их свойства по назначению и структуре, применение материала. В повседневной деятельности это знание может пригодиться для того, чтобы определить продолжительность эксплуатации металлического изделия, а также чтобы узнать, какие меры нужно предпринять, чтобы увеличить коррозионную стойкость, защитить от химических реакций, а также обновить внешнее покрытие.

При этом металлург, слесарь, токарь, резчик металла и любой специалист, занимающийся металлообработкой, обращает больше внимания на другие характеристики – это прочность, вязкость, хрупкость, температура плавления. Все это дает ему необходимые знания для того, чтобы подобрать оптимальные технологии для обработки. Проектировщики, машиностроители используют эту информацию для того, чтобы определить сферу использования стального элемента, а также решить, из какого материала нужно изготавливать металлоконструкцию для достижения определенных параметров.

Разновидности сталей и их особенности

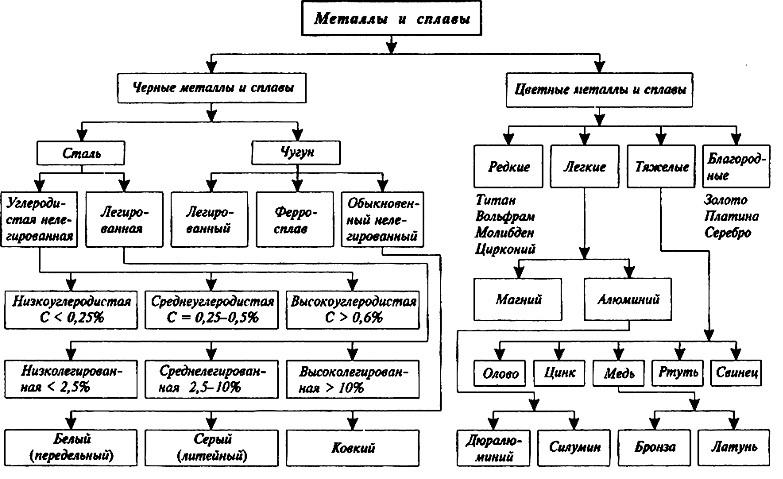

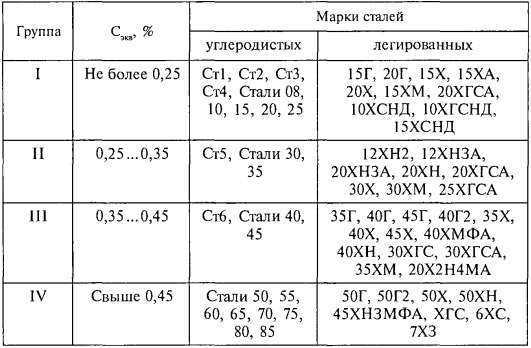

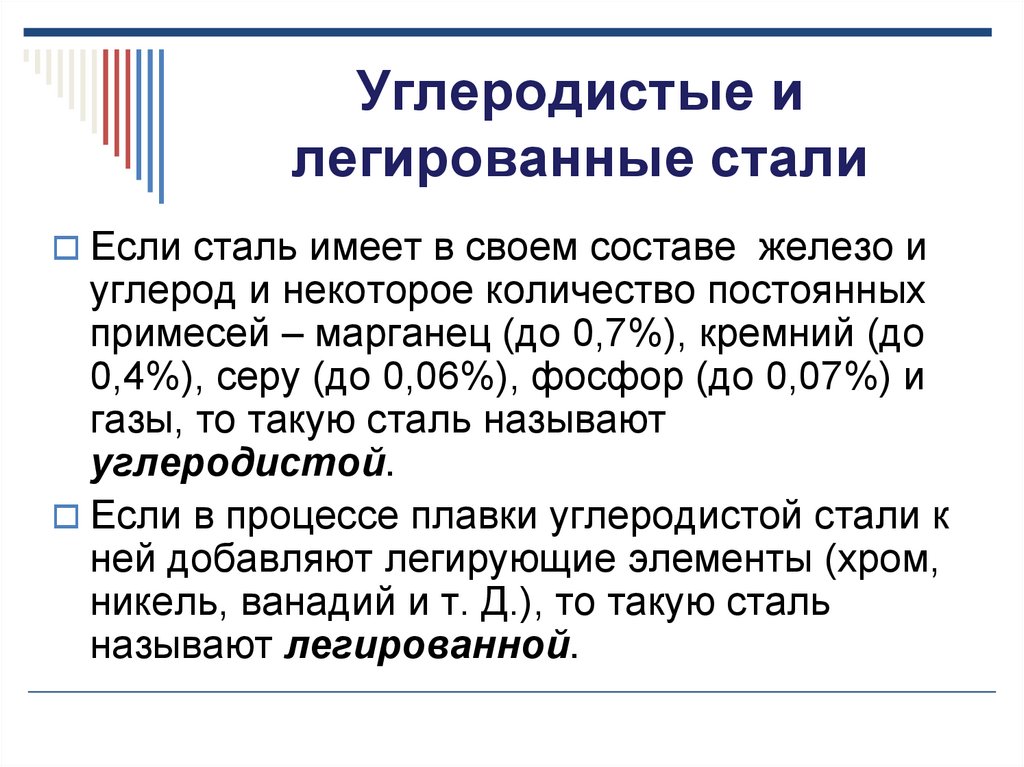

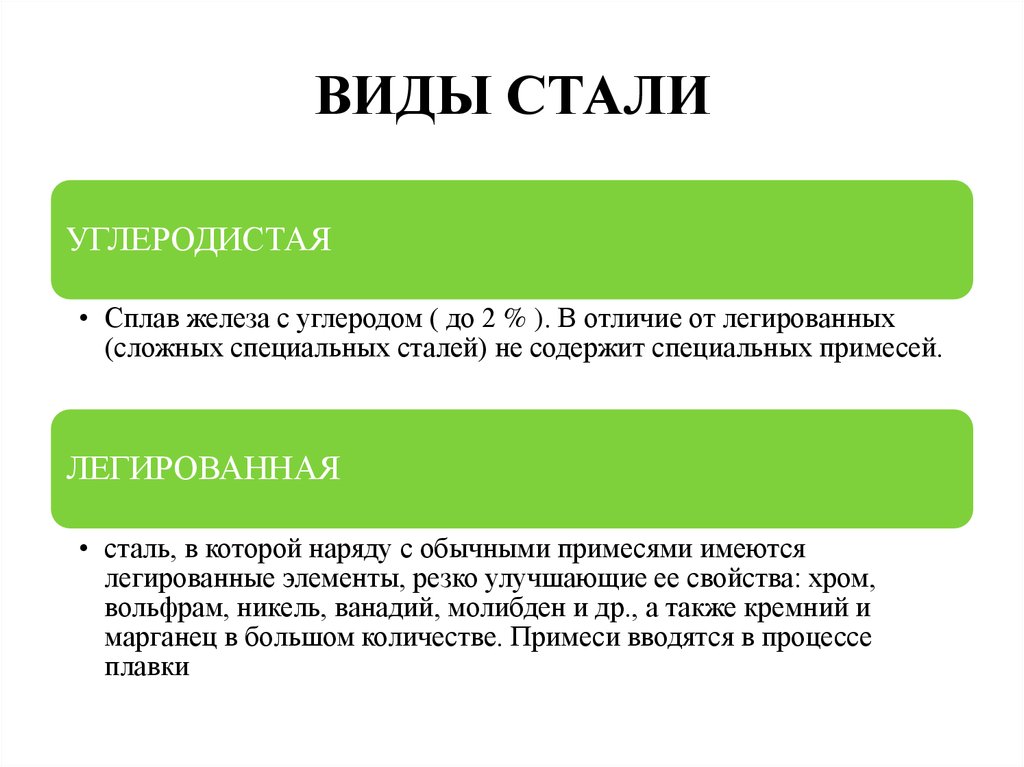

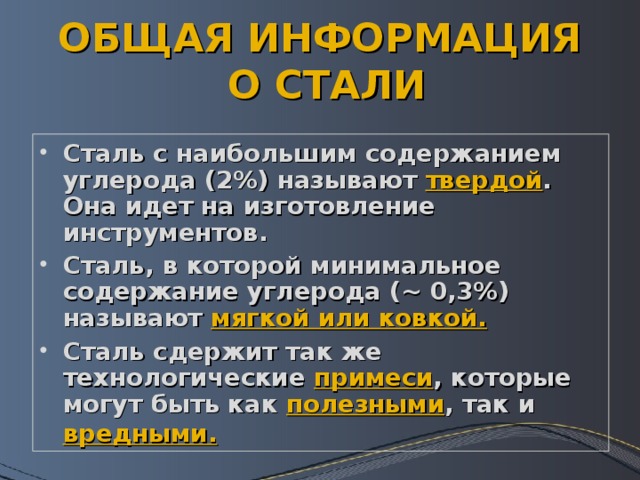

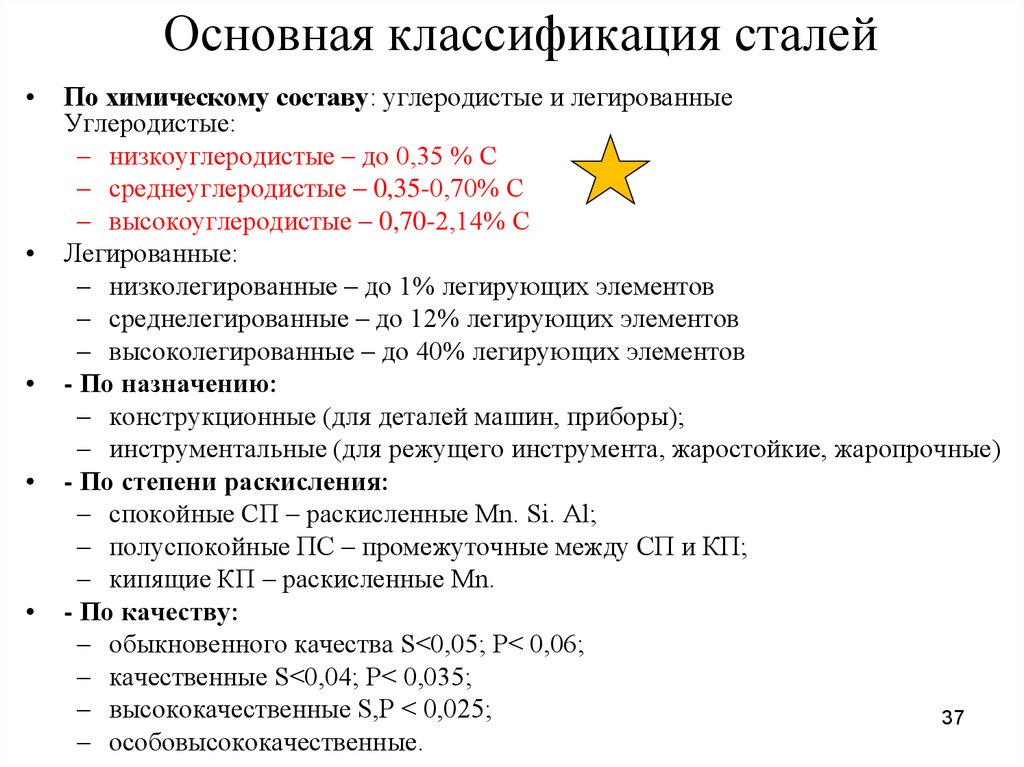

Мы говорим о сплавах, которые имеют в составе железо (не менее 45%), углерод (от 0,1% до 2,14%) и дополнительные легирующие элементы. Более углеродистые говорят о том, что мы имеем дело с чугуном. Классификация металлов проходит по разным параметрам. Для одних важно количество наличие С, поэтому они в первую очередь подразделяются на такие, где этого элемента много и где его мало. Для других – содержание легирующих добавок, которые меняют качества материала. Поэтому различают легированные и высоколегированные – 2 вида, что и обуславливает их использование. Последние обладают повышенными характеристиками прочности. Но зачем легировать с помощью нового химэлемента? Дело в том, что при наличии углерода происходит контролируемая реакция, при которой железо приобретает уникальные свойства – увеличенную прочность, ударостойкость. Но ковкость и пластичность могут измениться в худшую сторону, и по этой причине стоит добавить новые вещества. А теперь пройдемся по наиболее распространенным классификациям и типам.

Для других – содержание легирующих добавок, которые меняют качества материала. Поэтому различают легированные и высоколегированные – 2 вида, что и обуславливает их использование. Последние обладают повышенными характеристиками прочности. Но зачем легировать с помощью нового химэлемента? Дело в том, что при наличии углерода происходит контролируемая реакция, при которой железо приобретает уникальные свойства – увеличенную прочность, ударостойкость. Но ковкость и пластичность могут измениться в худшую сторону, и по этой причине стоит добавить новые вещества. А теперь пройдемся по наиболее распространенным классификациям и типам.

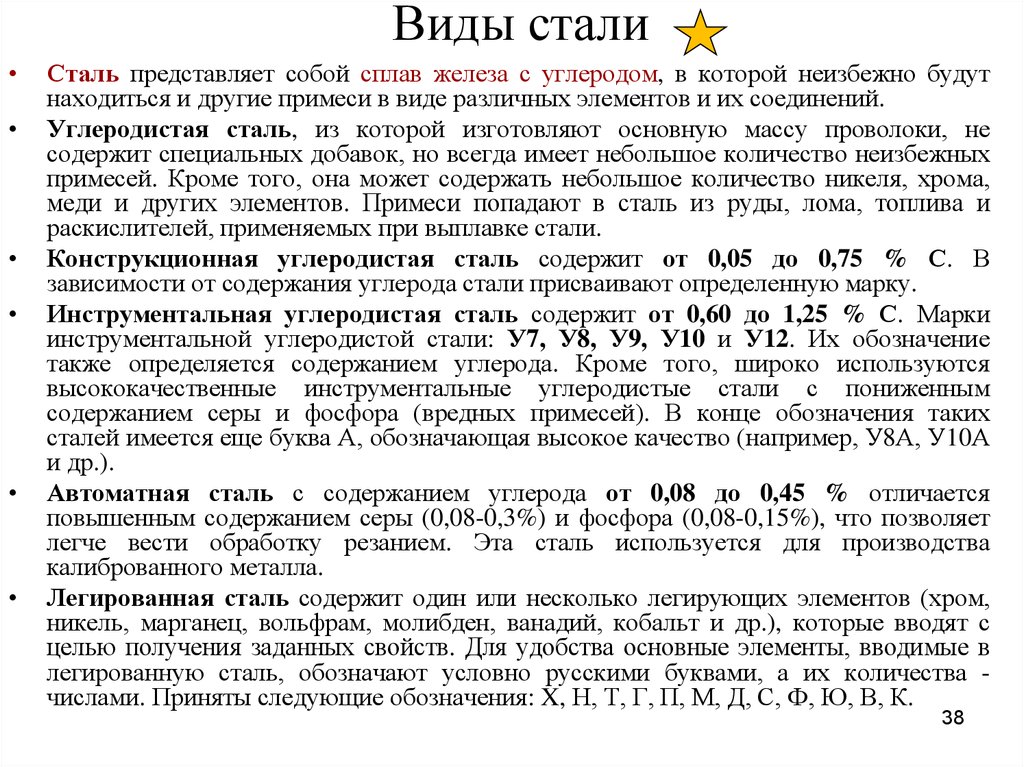

Классификация стали по содержанию углерода: виды и свойства

Это достаточно чистый сплав, в котором очень мало примесей. Основные компоненты – железо и углерод. Очень востребованный вариант, активно применяется в промышленности – от изготовления гвоздей до крыльев самолета. На данный момент категория занимает до 80% от всего производства и насчитывает до 2 тысяч марок. При этом характеристики различаются в зависимости от процентного соотношения компонентов. От этого зависит твердость, текучесть, пластичность и плотность. По количеству С различают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые составы, которые, соответственно, имеют разную структуру – феррит и перлит, цементит.

При этом характеристики различаются в зависимости от процентного соотношения компонентов. От этого зависит твердость, текучесть, пластичность и плотность. По количеству С различают низкоуглеродистые, среднеуглеродистые и высокоуглеродистые составы, которые, соответственно, имеют разную структуру – феррит и перлит, цементит.

Особенности:

- Примесей мало, все они естественного происхождения. Одни полезные, такие как марганец и кремний, другие вредные, например, сера и фосфор.

- У УС нет специализации, она направлена на общепромышленное использование.

- Можно по отношению к ним применять все доступные способы металлообработки.

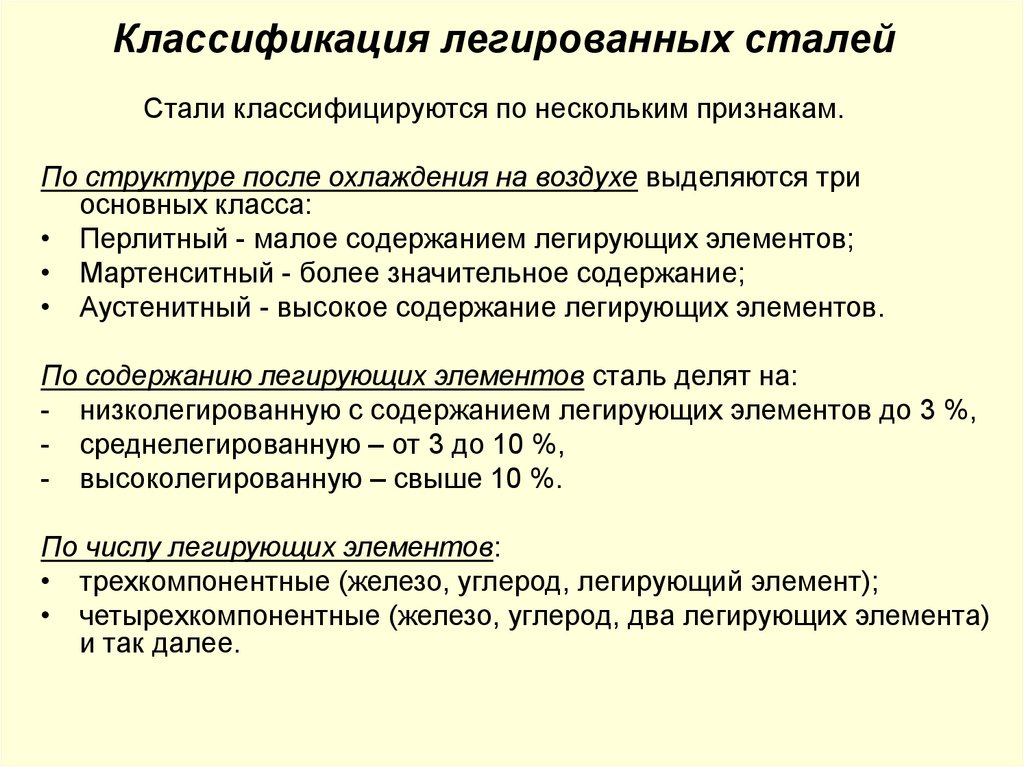

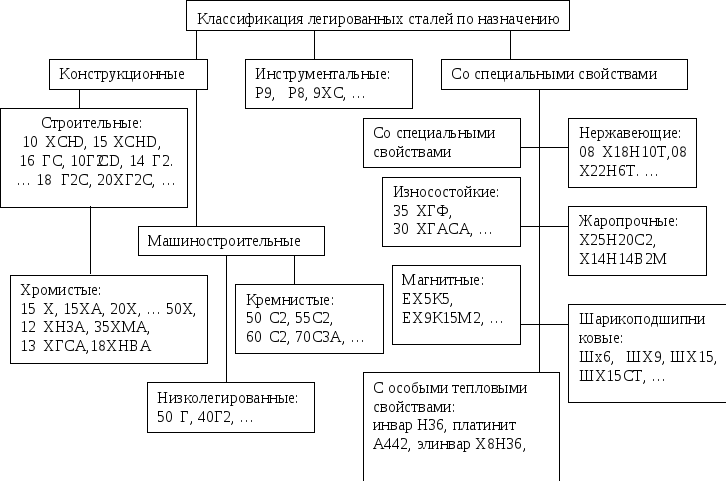

Легированный тип стали

Это сплавы, имеющие дополнительные компоненты. Легирующие элементы повышают основные качества материала и меняют их назначение. Меняются и физические, и химические характеристики. Все они также делятся на три группы в зависимости от процентного соотношения добавок:

- низколегированные – до 4%;

- среднелегированные – до 11%;

- высоколегированные – от 11% и выше.

Также есть классификация по особым свойствам, которые они получают, так, например, есть жаропрочные или устойчивые к коррозии. И последнее распределение совершается по названию и пропорции тех веществ, которые включены как добавочные. Так, стали могут быть хромистые, хромоникелевые, хромомарганцевые. Приведем пример марок, у которых в составе есть легирующий элемент:

| Маркировка | Добавка | Процент лег.вещества | Микропрочность, кГ/мм2 |

| 40С | Si | 0,98 | 325 |

| 40Г2 | Mn | 2,23 | 380 |

| 40Х2 | Cr | 2,04 | 350 |

| 40H | Ni | 0,84 | 370 |

| 40M | Mo | 0,33 | 370 |

Кроме содержания, важна классификация по структуре. Посмотрим 5 структурных видов и их характеристики. Поскольку может быть разная зернистость и молекулярная связь частиц.

Аустенитная

Уровень легирования здесь очень высокий. Поэтому при застывании получается гранецентрированная кристаллическая решетка. Это позволяет сохранять материал неизменным даже при сверхнизких температурах – до -200 градусов. Основные добавки – это никель и хром. Первый позволяет увеличить пластичность, жаропрочность, а второй – устойчивость к коррозии. При процессе изменения пропорций компонентов можно получить разные свойства в преобладающем выражении.

Ферритная

Это определенная фаза кристаллизации, когда выходит определенное количество мелкодисперсного зерна. Оно позволяет предотвратить появление трещин и увеличение хрупкости при повышении температурного режима. По содержанию в сплаве должно присутствовать достаточно легирующих элементов и карбидов. Добавками могут служить ванадий, кремний. Материал активно используют в сфере металлоконструкций. Но если он достаточно дешевый, то есть риск напасть на неприятные свойства, а именно – увеличение роста зерна и на межкристаллитную коррозию (из-за хрома). К тому же следует отметить наличие магнитных характеристик.

К тому же следует отметить наличие магнитных характеристик.

Мартенситная

Это особенная игольчатая структура. В них, как правило, небольшой процент углерода (около 0,15%) и много хрома – до 17%. В качестве легирующих веществ могут быть добавлены никель, вольфрам, ванадий и молибден. Мартенсит (способ застывания) появляется практически всегда после закалки и является углеродистым раствором в альфа-железе. Описывая сталь, стоит говорить о тетрагональной кристаллической решетке, повышенной прочности и твердости. Это объясняется существующим внутренним напряжением. Также характерна устойчивость к щелочам, способность к закалке, низкая пластичность, но высокая жароустойчивость.

Бейнитная

Обычно данный этап кристаллизации называют промежуточным, так как он образуется как одна из стадий. Но при определенных условиях структура может сохраниться. Для этого, чтобы увеличить устойчивость к изменениям, вводят Mn, Si, Cr, Mo, B. Содержание С невысокое, потому что этот элемент делает хуже свариваемость и сопротивление хрупкому разрушению.

Перлитная

Один из наиболее распространенных структурных видов, отличается тем, что количество примесей относительно небольшое. Таким образом, они относятся к классу низколегированных или среднелегированных. Часто из материала делают инструменты и высокопрочные конструкции. Обработка резанием достаточно проста, но только после предварительного отжига или после проката. А чтобы увеличить износостойкость, хорошо помогает закалка в масле с последующим отпуском металла. Есть и минусы – жаропрочность достаточно низкая, это объясняется малым включением хрома, поэтому уже при 550 градусах и выше использование не желательно. Также кроме структуры и содержания, различают сплавы по качественному критерию. Назовем 4 основные виды сталей по качеству. Сперва представим в таблице по количеству некоторых нежелательных добавок:

| Отражение в маркировке | Наименование | Включения серы, % | Фосфор, % |

| – | Обыкновенная | 0,055 – 0,06% | 0,05 – 0,07% |

| – | Качественная | 0,035% | 0,035% |

| А | Высококачественная | 0,025% | 0,025% |

| Ш | Особовысококачественная | 0,015% | 0,015% |

Стандартная

Это самая недорогая разновидность – это и есть основное ее достоинство. При выверенном составе здесь могут быть лишние примеси, то есть те, что не входят в «рецепт». Такими добавками могут быть даже неметаллические вещества. В данном классе есть также подклассы. Это:

При выверенном составе здесь могут быть лишние примеси, то есть те, что не входят в «рецепт». Такими добавками могут быть даже неметаллические вещества. В данном классе есть также подклассы. Это:

- А. На маркировке не указывается, подразумевается как самая популярная. Химический список не указан, зато есть гарантии по физическим свойствам металла.

- Б. Буква проставляется в начале марки. Означает, что будет перечислен подробный перечень составляющих.

- В. Обе характеристики прописываются и гарантируются.

Мы не рекомендуем применять эту сталь для изготовления объектов, которые должны иметь повышенную прочность и устойчивость к нагрузкам.

Качественная

Преимущества марки очевидны. Кроме того, что примесей здесь гораздо меньше и они более урегулированы (точный процент), еще и метод выплавки более совершенный. Применяют мартены и кислородные конверты. Такой комплексный подход приводит к тому, что можно использовать материал в условиях повышенной нагрузки.

Высококачественная

Кроме того, что еще снижено количество неметаллических примесей, еще уменьшен процент содержания углерода. Выплавка происходит в электрических печах. Использование элементов из такой стали будет длительным без опаски быстрого износа или поломки от нагрузки. Но есть и особенность – стоит учесть, что вязкость будет выше, чем у представленных ранее классов.

Особовысококачественная

Использованные технологии изготовления отличаются своей современностью. Они не допускают вкрапления инородных веществ в состав, получается сплав, который можно назвать практически кристально чистым – только сотая часть процента будет, возможно, иметь фосфор или серу. Изготовление происходит в электрических тигелях с электрошлаковым переплавом. И последняя пятерка – это виды стали по назначению и особым характеристикам металла. В классификацию входят стальные составы следующих типов.

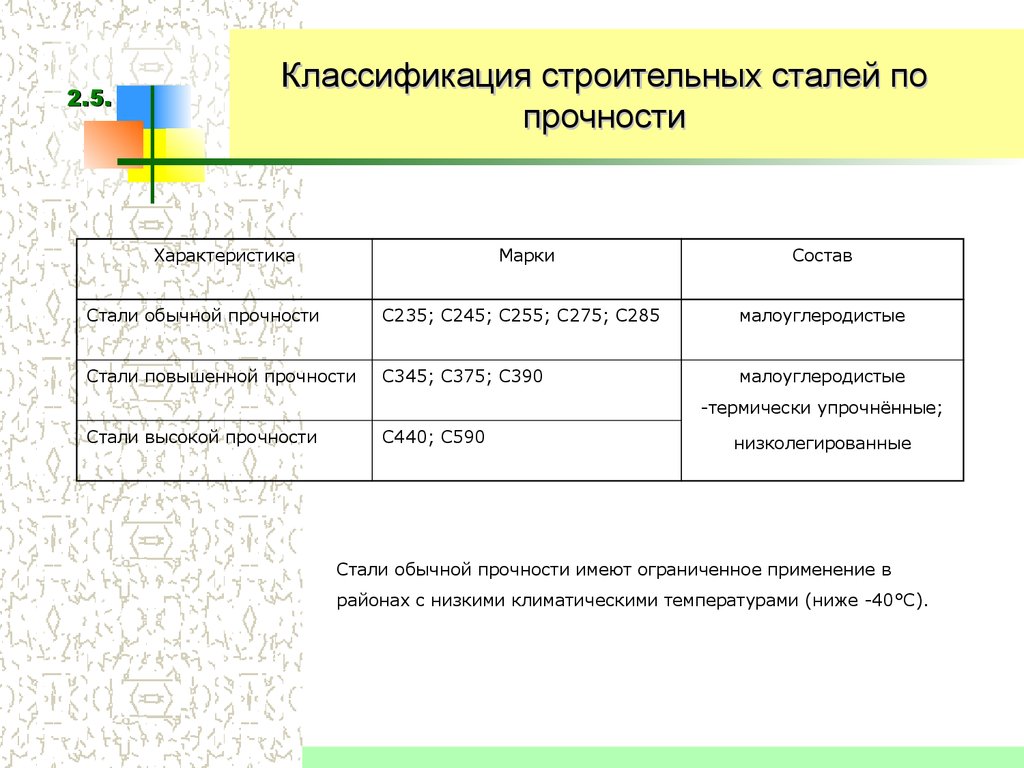

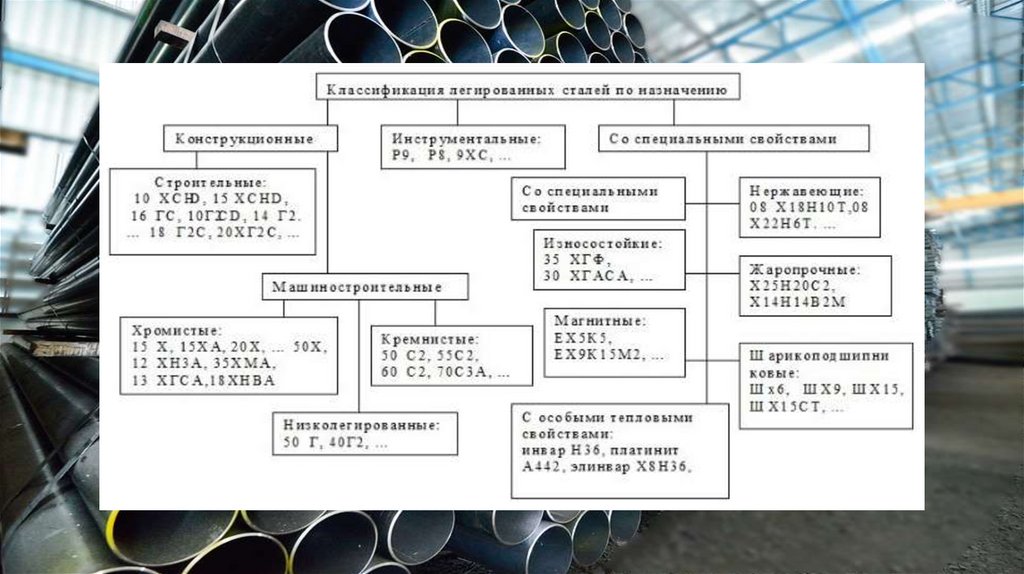

Конструкционные

Самые распространенные. Их применяют для создания металлоконструкций – машин и станков, крупных и маленьких механизмов и деталей. Все их делят на машиностроительные и арматурные, или просто строительные. Последние удобно сваривать, и при этом соединении они остаются очень прочными. Также важно, какая группа причислена марке – специальное или общее назначение. После отлива обычно обязательно проводится термообработка – закалка и отпуск или нормализация.

Все их делят на машиностроительные и арматурные, или просто строительные. Последние удобно сваривать, и при этом соединении они остаются очень прочными. Также важно, какая группа причислена марке – специальное или общее назначение. После отлива обычно обязательно проводится термообработка – закалка и отпуск или нормализация.

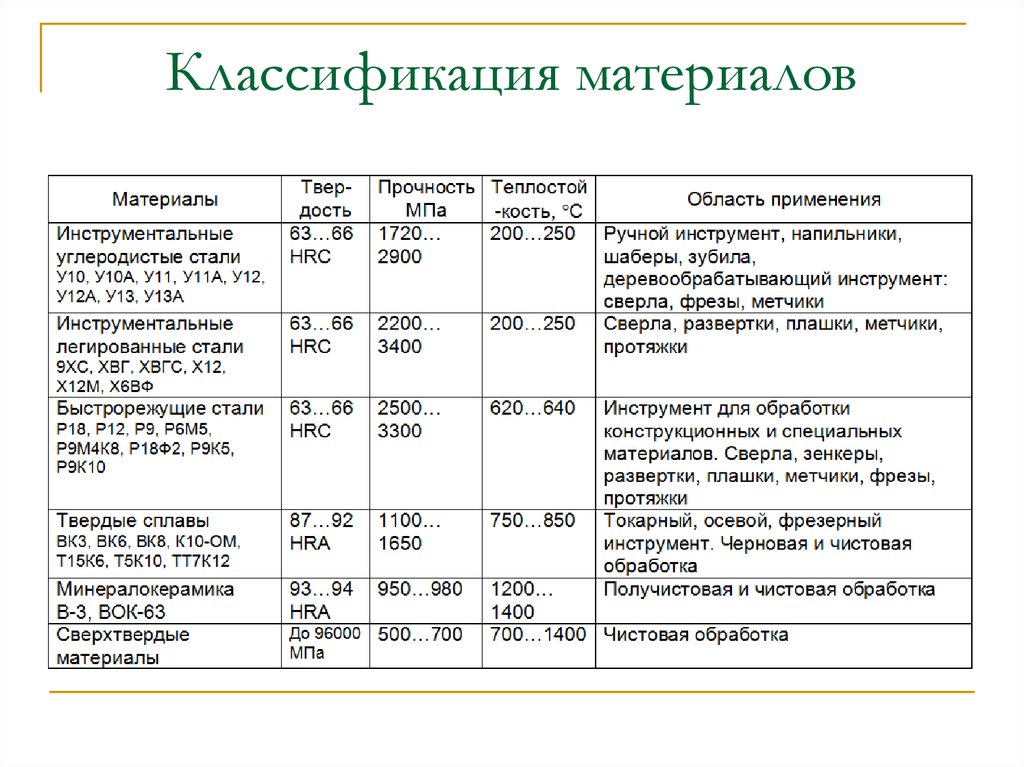

Инструментальные

Их используют для создания инструментов – режущие кромки по металлу, прессы и пр. Это отличные сверла, резцы и другие вещи. Сплав отличается повышенным количеством углерода – не менее 0,7%.

К характерным чертам следует отнести прочность, поскольку сталь должна быть более крепкой при механическом соприкосновении с другой. Но износостойкость может быть недостаточно высокой.

Нержавеющие

Активно применяются для товаров народного потребления – от самоваров и кухонной утвари до материалов для облицовки дома и строительства. В названии заложено основное достоинство – это сильная устойчивость к коррозии. Обычно это обеспечивается содержанием хрома или никеля.

Жаропрочные

Они устойчивы к чрезмерно высоким температурам. И могут продолжительное время подвергаться воздействию жара, при этом не разрушаясь и не деформируясь. Это позволяет делать элементы машин, самолетов, которые должны быть постоянно в работе, и нагреваться, но не изнашиваться. Для данной категории составов наиболее важным является такой показатель, как температура плавления. Если он высокий, то и использование металла в данных условиях безопасно.

Жаростойкие

Они же – окалиностойкие. Их преимущество в том, что при повышенных температурах, которые превышают 550 градусов, они не подвергаются ржавлению и другим процессам под воздействием кислорода и других газовых сред. Как этого можно добиться? Дело в том, что них находятся элементы, которые при нагреве образуют устойчивую к коррозии пленку на поверхности металла. Это может быть хром или кремний.

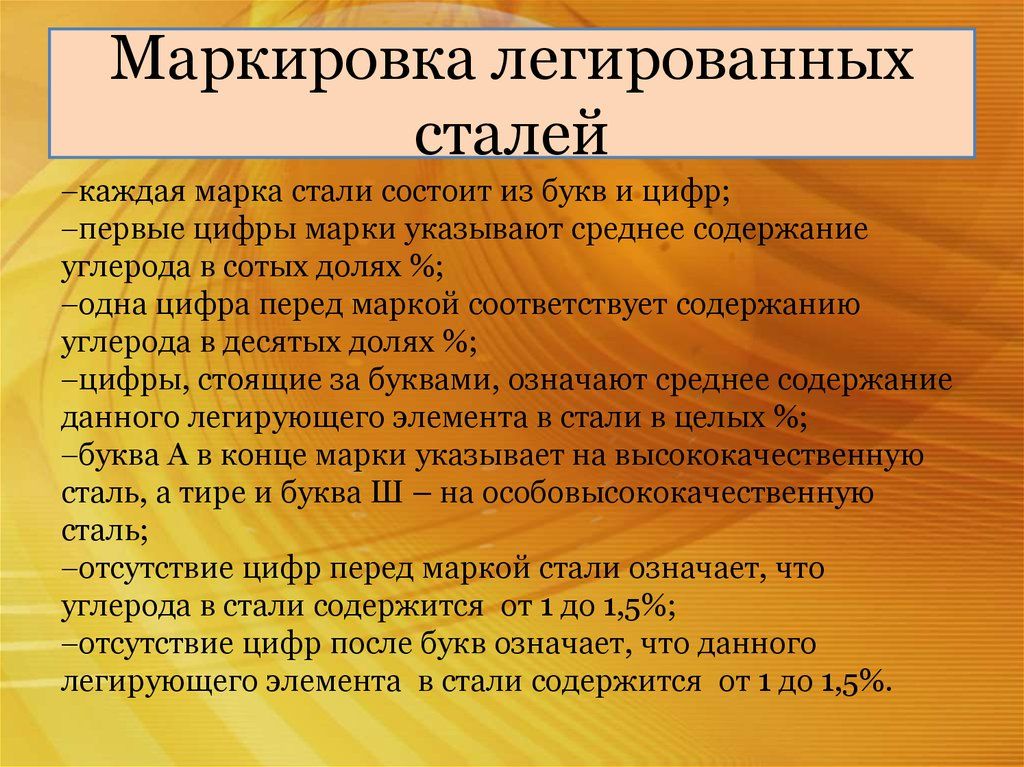

О чем говорит маркировка

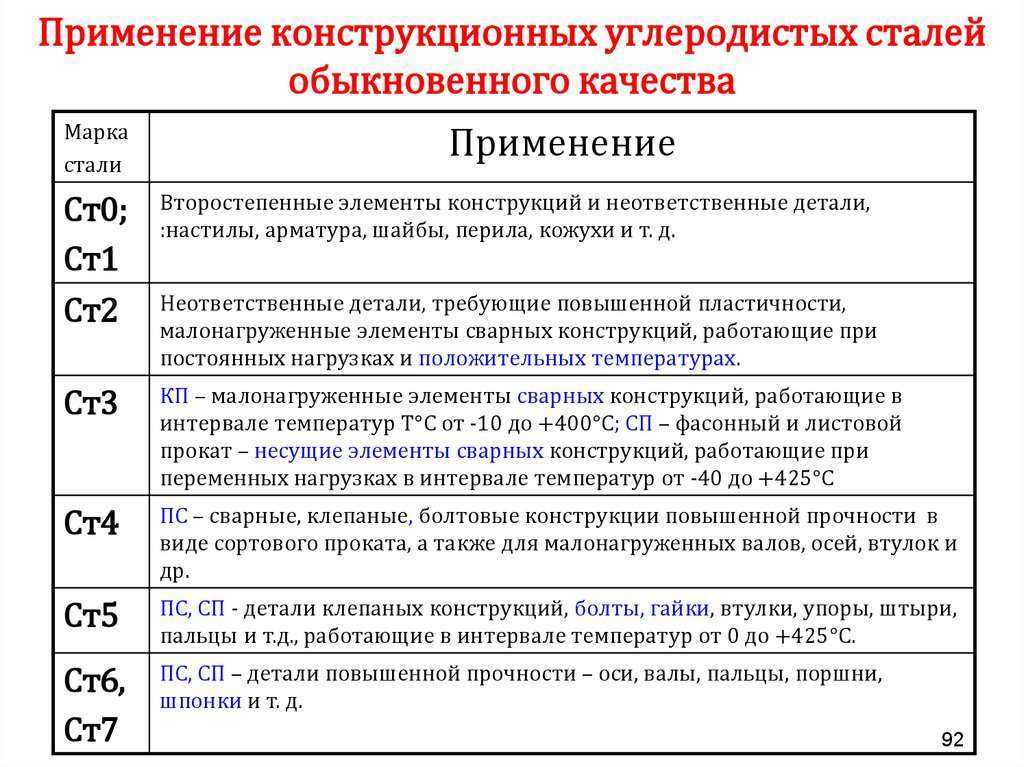

Мы перечислили основные причины для классификации сталей – это назначение, структура, содержание компонентов. Именно по данным факторам происходит определение марки. Так, например, самый распространенный подвид – конструкционные сплавы обыкновенного качества без легирующих добавок — можно маркировать как «Ст». Потом идет цифра, которая определяет количество углерода.

Именно по данным факторам происходит определение марки. Так, например, самый распространенный подвид – конструкционные сплавы обыкновенного качества без легирующих добавок — можно маркировать как «Ст». Потом идет цифра, которая определяет количество углерода.

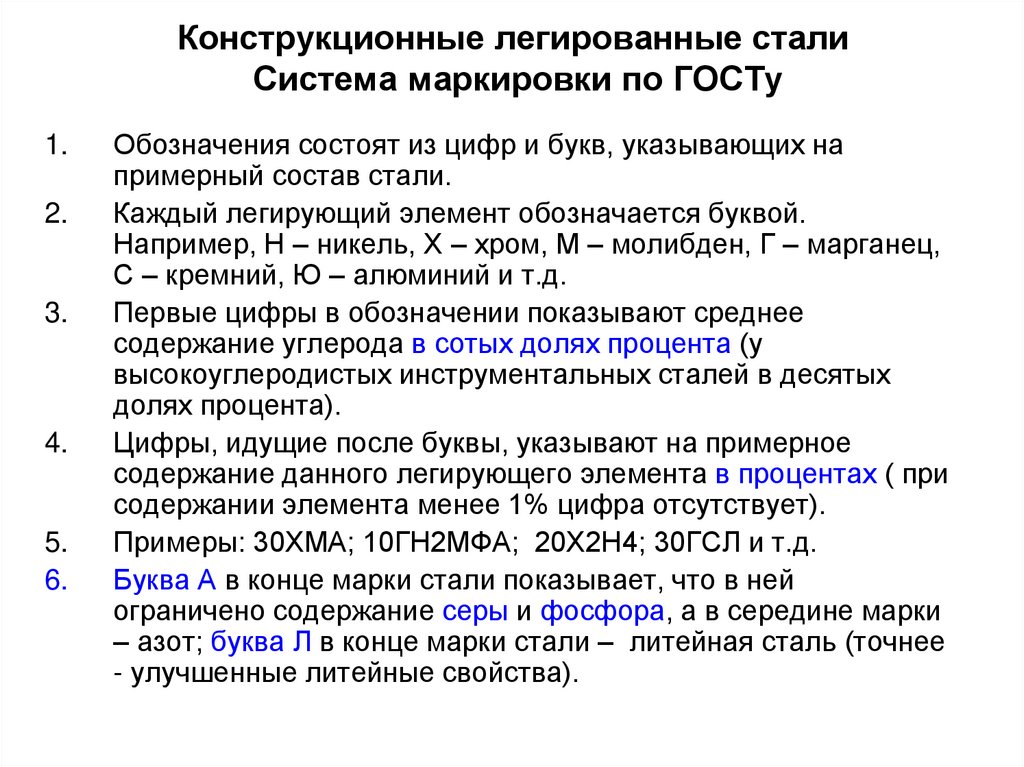

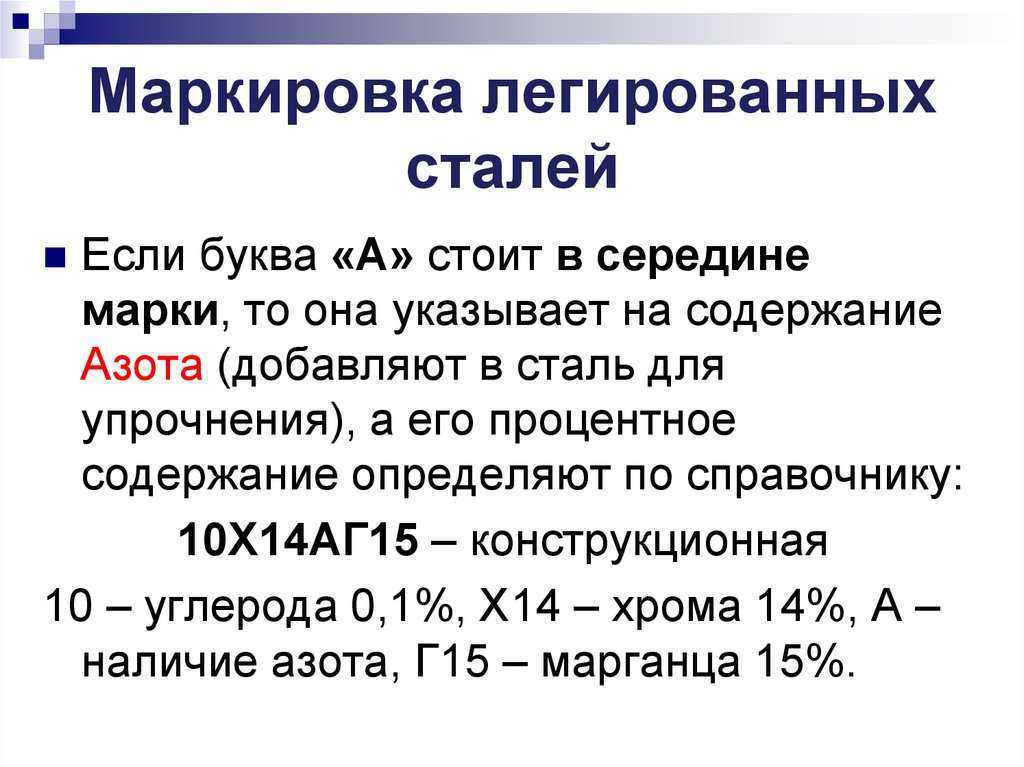

Обозначение с легирующими элементами

Далее сложнее, так как вступает в игру легирующий состав. Ниже покажем таблицу – буквенное сочетание:

| Литера в маркировке | Знак химэлемента | Наименование |

| Х | Cr | Хром |

| С | Si | Кремний |

| Т | Ti | Титан |

| Д | Cu | Медь |

| В | Wo | Вольфрам |

| Г | Mn | Марганец |

| Ф | W | Ванадий |

| H | Ni | Никель |

| K | Co | Кобальт |

| M | Mo | Молибден |

Покажем на примере определенной марки: Первая цифра всегда указывает на количество сотых частей углерода. Затем перечисляются буквенные обозначения, которые отвечают за добавки. Если рядом с ним не стоит буква, значит этого компонента меньше, чем 1%. Сзади самая последняя буква (в примере не указана) может быть «А» или «Ш» – это высококачественная или особовысококачественная сталь, соответственно.

Затем перечисляются буквенные обозначения, которые отвечают за добавки. Если рядом с ним не стоит буква, значит этого компонента меньше, чем 1%. Сзади самая последняя буква (в примере не указана) может быть «А» или «Ш» – это высококачественная или особовысококачественная сталь, соответственно.

Примеры маркировки

Читать и понимать название марки – это базовый навык любого сотрудника металлургической промышленности. Но иногда в этом могут помочь таблицы с распространенными видами сплава. В приведенном ниже перечне указано, какие легирующие химэлементы находится в составе и что они дают:

| Легирующий элемент | Обозначение | Свойства | Примеры марок |

| Азот (N) | А | Обработка в атмосфере азота (азотирование) приводит к образованию твёрдого раствора в феррите, нитридных соединений, что придаёт твёрдость поверхностным слоям | |

| Ниобий (Nb) | Б | Ниобий повышает кислотостойкость | 03Х16Н15М3Б |

| Вольфрам (W) | В | Вольфрам увеличивает твердость и красностойкость, способность сохранять при высоких температурах износостойкость. Вольфрам придает вязкость. Вольфрам придает вязкость. | В18 В6М5К5 |

| Марганец (Mn) | Г | При содержании свыше 1 процента увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок. Марганец в виде ферромарганца применяется для «раскисления» стали при её плавке, т. е. для удаления из неё кислорода. Связывает серу, что также улучшает свойства. Иногда в сочетании с другими легирующими металлами, сильно упрочняет, делает её твердой и сопротивляющейся износу и ударам (резко упрочняется и становится тверже при ударах). Она используется для изготовления шаровых мельниц, землеройных и камнедробильных машин, броневых элементов и т. д. | 14Г2 ШХ15ГС 30ХГС-Ш А40Г |

| Медь (Cu) | Д | Медь уменьшает коррозию | 10Х18Н3Г3Д2Л |

| Кобальт (Co) | К | Кобальт повышает жаропрочность, магнитопроницаемость | Р6М5К5 |

| Молибден (Mo) | М | Молибден увеличивает красностойкость, прочность, коррозионную стойкость при высоких температурах. Молибден используется для легирования, как компонент жаропрочных и коррозионную стойких сплавов. Молибден используется для легирования, как компонент жаропрочных и коррозионную стойких сплавов. | Р6М5К5 03Х16Н15М3Б |

| Никель (Ni) | Н | Никель повышает прочность, пластичность, коррозионную стойкость. Введение достаточного количества никеля (Ni) в хромистую обеспечивает лучшую механическую прочность, делает сталь более стойкой к коррозии (нержавеющая) и к низким температурам. | 03Х16Н15М3Б 12Х2Н4А |

| Фосфор (P) | П | Повышает текучесть, хрупкость | |

| Бор (B) | Р | Увеличивает прокаливаемость, делает ее чувствительной к перегреву. | |

| Кремний (Si) | С | Придает прочность, увеличивает ударную вязкость, способствует раскислению. | 30ХГС-Ш 60С2ХФА 33ХС 38ХС |

| Титан (Ti) | Т | Повышает прочность, сопротивление коррозии | |

| Ванадий (V) | Ф | Повышает плотность, прочность, сопротивление удару, истиранию. Замедляет старение. | 9Х2МФ |

| Хром (Cr) | Х | Повышает твердость, коррозионную стойкость. Хромистые типы по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое; чувствительна к перегреву, прокаливаемость невелика. При введении легирующих элементов происходит скачкообразное повышение коррозионной стойкости. Хорошо свариваются. | ШХ15ГС 30ХГС-Ш ШХ6 03Х16Н15М3Б 40Х |

| Цирконий (Zr) | Ц | Легирование цирконием (до 0,8 %) повышает их механические свойства и обрабатываемость. | |

| Алюминий (Al) | Ю | Алюминий повышает окалиностойкость Алитированием придают коррозионную и окалиную стойкость стальным и другим сплавам. Повышает жаростойкость металлосплавов на основе железа, меди, титана и некоторых других металлов. Замедляет старение. | АК7М2АК21М2 |

| Редкоземельные металлы | Ч | Используются для связывания серы, фосфора в тугоплавкие соединения |

Как расшифровать маркировку: что относится к стали

Для этого требуется, во-первых, хорошо понимать, какие вообще виды бывают. Это спасет от затруднений, например, когда не найдена какая-то ожидаемая буква с наименованием. Во-вторых, нужно помнить сокращения химических элементов, которые могут легировать, а также их русскоязычное написание, которое представлено в таблице выше. Кроме того, есть особые литеры, которые приписываются по назначению. Приведем примеры:

Это спасет от затруднений, например, когда не найдена какая-то ожидаемая буква с наименованием. Во-вторых, нужно помнить сокращения химических элементов, которые могут легировать, а также их русскоязычное написание, которое представлено в таблице выше. Кроме того, есть особые литеры, которые приписываются по назначению. Приведем примеры:

- Ш. Обозначает материал для изготовления подшипников. Указывается в самом начале. Например, ШХ4 и ШХ15.

- К. Применяют для отливки паровых котлов. Это конструкционный низколегированный стальной сплав. Буква пишется после цифрового указания углерода (20К, 22К).

- Л. Может стоять в самом конце и обозначать улучшенные характеристики, предназначенные для литья.

- С. Гравируется в начале. Обозначает строительный металлосплав. Затем указывают предел текучести – в цифрах. Плюс после этого применяют аббревиатуры «Т», «К» или «Д», которые говорят о термоупрочненности, устойчивости к коррозии или о большом содержании меди, соответственно.

В статье мы рассказали все про сталь, сколько различают видов и форм, на какие группы делятся, а также как правильно маркировать продукцию. Также посмотрим видео об этом:

Чтобы уточнить интересующую вас информацию и приобрести ленточнопильные станки российского производства по металлу, свяжитесь с менеджерами компании «Рокта» по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Химический состав и классификация сталей по назначению © Геостарт

Рубрика: Строительные материалы

Сочетание характерной циклической прочности в статическом состоянии и жесткости достигается путем изменения содержания углерода и легирующих компонентов. Различные качества стали получаются в результате применения в производств е определенных химических и термических технологий.

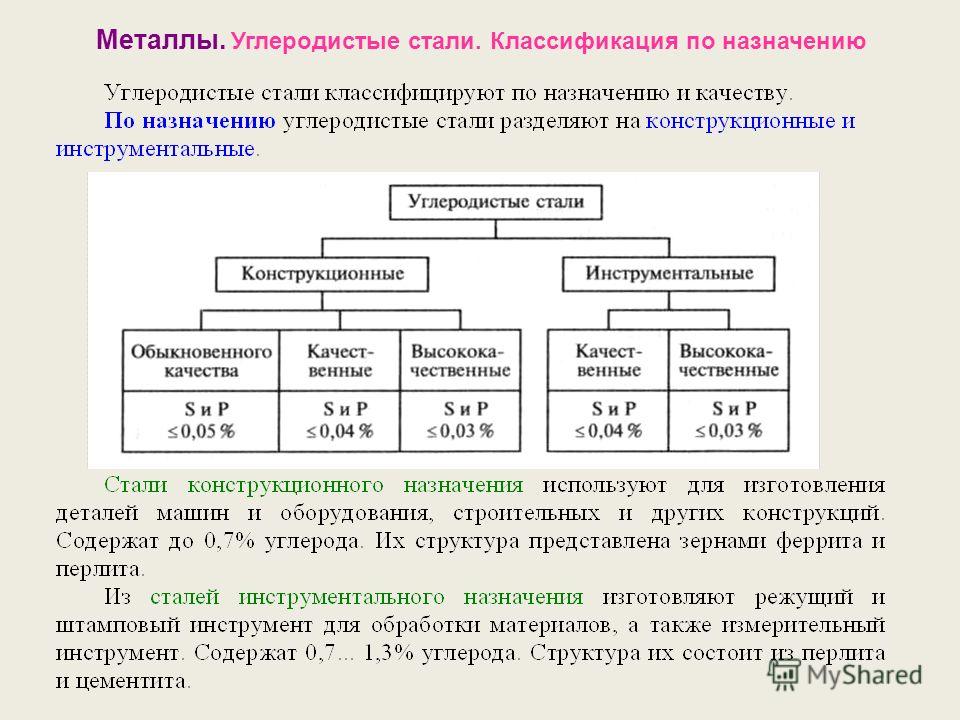

Классификация углеродистых сталей

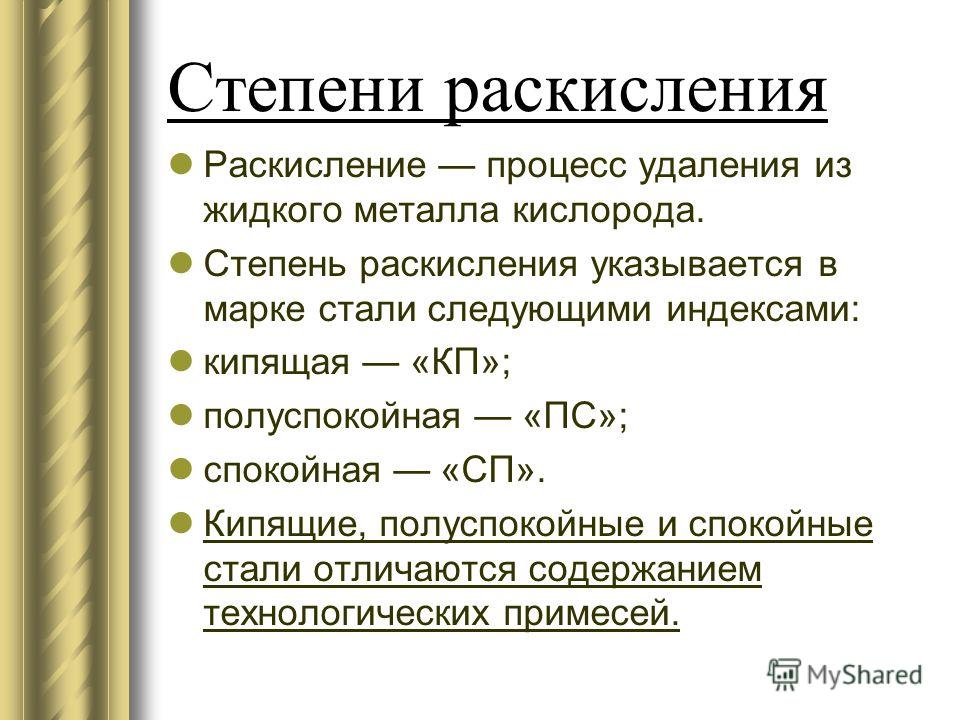

Углеродистые сплавы подразделяют по следующим характеристикам:

- количеству содержащегося углерода;

- назначению;

- структуре в состоянии равновесия;

- степени раскисления.

В зависимости от количества углерода материал делят на категории:

- высокоуглеродистые — больше 0,7%;

- среднеуглеродистые — 0,3−0,7%;

- низкоуглеродистые — до 0,3%.

В результате полученного качества стальные сплавы делят на:

- высококачественные;

- обыкновенные;

- качественные.

Из металла в жидком состоянии удаляют кислород для уменьшения хрупкости при горячем формировании, этот процесс называется раскислением. По характеру отвердевания и степени раскисления материал классифицируется как кипящий, полуспокойный и спокойный.

В зависимости от полученной структуры в равновесном состоянии материал делят на:

- эвтектоидные, характеризующиеся структурой из перлита;

- доэвтектоидные, содержащие перлит и феррит;

- заэвтектоидные — со вторичным цементитом и перлитом.

По назначению использования металл подразделяется на группы:

- конструкционные (улучшаемые, высокопрочные, цементируемые, рессорно-пружинные), применяемые в строительстве, приборостроении, машиностроении и самолетостроении;

- инструментальные для штампов горячей (200˚С) и холодной прессовки, измерительного и режущего инструмента).

Конструкционные металлы

Обыкновенные по качеству стали выпускаются в виде балок, прутков, листового материала, швеллеров, труб, уголка и другого проката и делятся на категории А, В, Б. В наименовании присутствуют буквы Ст и цифра, обозначающая номер марки, с увеличением значения числа увеличивается показатель содержания углерода. Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Для материалов категорий В и Б, но не А, перед Ст ставится искомая буква для указания принадлежности.

Группа раскисления обозначается СП, ПС, КП — спокойные, полуспокойные и кипящие, соответственно. Категория, А используется для производства деталей, получаемых холодной обработкой, Категория Б применяется для элементов, изготавливаемых сваркой, ковкой, по методу термической обработки. Стали В по стоимости дороже предыдущих категорий, используются для производства ответственных конструкций и сварочных элементов.

Из всех трех категорий обыкновенных углеродистых сталей делают металлические конструкции и детали в приборостроении и машиностроении со слабой нагрузкой, в тех случаях, когда работоспособность обусловлена требуемой жесткостью. Металлы в виде арматуры вкладывают в железобетонные конструкции. Из категорий В и Б делают сварные фермы, рамы и металлические узлы, которые затем укрываются цементным раствором.

Среднеуглеродистые группы с большим запасом прочности используют для рельсов, колес железнодорожных вагонов, шкивов, валов и шестеренок механических приспособлений и машин. Некоторые материалы этой группы разрешаются к термической обработке.

Некоторые материалы этой группы разрешаются к термической обработке.

Низкоуглеродистые сплавы отличаются хорошей пластичностью при холодной обработке, но имеют небольшой запас прочности. Их выпускают в виде листов, материал мягкий, легко штампуется, тянется, сюда относят жесть и металл для эмалированных предметов быта. При цементировании сталей в производстве увеличивается показатель поверхностной прочности, что дает возможность изготавливать малонагруженные колеса зубчатой передачи, кулачки и др.

Среднеуглеродистые металлы и аналогичные составы с увеличенным процентом марганца отличаются средними показателями прочности, но пластичность и вязкости при этом снижается. По условиям работы запчастей определяется метод усиления сталей в виде нормализации, низкоотпускной и ТВЧ закалки и др. Из них делают высокопрочную проволоку, рессоры, пружины и повышенными требованиями к износостойкости.

Автоматные виды

Эти материалы маркируются литерой, А и цифрами, указывающими на концентрацию углерода в сотых процента. Легирование свинцом добавляет букву С после А. Введение селена, марганца, теллура позволяет сократить применение режущего инструмента при обработке. На степень обрабатываемости также влияет добавка фосфора, серы и кальция, последний вводится в виде силикальцита в жидкий сплав.

Легирование свинцом добавляет букву С после А. Введение селена, марганца, теллура позволяет сократить применение режущего инструмента при обработке. На степень обрабатываемости также влияет добавка фосфора, серы и кальция, последний вводится в виде силикальцита в жидкий сплав.

Легированные типы

- высокую твердость материала на поверхности;

- уменьшенную прочность средних слоев и повышенную вязкость.

Стали используют для производства деталей машин и приборов, предназначенных для работы с ударными и переменными нагрузками в условиях повышенной изнашиваемости.

Цементируемые материалы

Для повышения показателей твердости, выносливости при контакте, износостойкости, прокаливаемости используют хром, магний, никель, последний элемент повышает вязкость и снижает предел хладноломкости. Цементируемые составы делят на две группы:

- средней прочности с порогом текучести меньше 700 МПа;

- повышенной прочности с аналогичным показателем в пределах 700−1100 МПа.

По содержанию добавок различают виды:

- хромистые составы и хромованадиевые, цементируемые на глубину менее 1,5 мм;

- хромомарганцевые составы включают титана 0,06%, марганца и хрома по 1%, имеют особенность внутренне окисляться при газовой цементации, что ведет к уменьшению прочностных характеристик;

- хромоникельмолибденовые сплавы являются представителями мартенситного класса и отличаются уменьшенным короблением, что обусловлено воздушной закалкой, легированием редкоземельными металлами, повышающими прокаливаемость, статическую прочность и сопротивление ударам.

Пружинно-рессорные сплавы

Детали работают в условиях упругой деформации и подергаются циклическим нагрузкам, поэтому от сталей требуются высокие показатели текучести, пластичности и сопротивления излому. В состав входят:

- марганец — менее 1,2%;

- кремний — менее 2,7%;

- ванадий — до 0,26%;

- хром — до 1,25%;

- никель — менее 1,75%;

- вольфрам — менее 1,2%.

В процессе обработки уменьшаются размеры зерен, увеличивается сопротивление металла. Для транспортного производства особо ценными являются кремнистые сплавы, если технология не позволяет им в производстве обезуглероживаться, то выносливость материала остается на уровне заданных параметров. Введение ванадия, хрома, ванадия, никеля помогает затормозить излишний рост зерен при нагревании и повысить прокаливаемость. Из высокоуглеродистых холоднотянутых проволок, аустенитных нержавеек и высокохромистых мартенситных сталей, также делают пружины и другие упругие элементы.

Инструментальные стали

Для обеспечения надежной работы инструментов сталь должна обладать специальными свойствами, которые проявляются у каждой группы материалов по-разному в зависимости от производства и технологии введения добавок.

Шарикоподшипниковые формы

Сплавы при производстве очищаются от неметаллических примесей, использование технологии вакуумно-дугового или электрошокового переплава уменьшает пористость металла. При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

При производстве подшипников и их узлов применяют хромистые шарикоподшипниковые стали с добавками хрома. Дополнительное легирование осуществляется марганцем и кремнием с целью увеличить показатель прокаливаемости. Чтобы детали можно было изготавливать методом холодной штамповки и резать применяется отжиг металла на твердость.

Закалка деталей (роликов, шарикоподшипников и колец) проводится в масляной ванне при температуре 850−870˚С, их охлаждают с целью обеспечения стабильности до 25˚С перед отпуском. Так как подшипниковые и подобные элементы при эксплуатации испытывают сильные динамические нагрузки, то их делают из металлов с дальнейшей термической обработкой и цементацией.

Износостойкие виды

Сопротивление износу повышается с увеличением показателя поверхностной твердости материала. Для долговременной эксплуатации важны такие качества сплава:

- сопротивление разрушению при абразивном трении;

- долговременная эксплуатация в условиях высокого давления и ударных нагрузок.

Износостойкие металлы применяют при изготовлении гусеничных траков, дробильных плит камнедробильного оборудования, раздавливающих щек. Работа в таких условиях эффективна благодаря свойству сталей набирать прочность и твердость в условиях пластической холодной деформации, достигающей 70%. Добавки фосфора больше 0,027% приводят к увеличению хладноломкости сырья.

Литая сталь имеет структуру аустенита, у которого на границах зерен выделяется излишний марганца карбид, ведущий к уменьшению прочности и вязкости. Чтобы получить аустенитную однофазную структуру заготовки закаливают в водной среде при температуре около 1100˚С.

Сопротивляющиеся коррозии

Эти материалы используют для изготовления элементов приборов, работающих в условиях электрохимической коррозии, их называют нержавеющими. Стойкость к коррозии развивается после введения добавок, ведущих к образованию поверхностных пленок с хорошей адгезией к металлу. Эти слои уменьшают непосредственное взаимодействие сталей с внешними раздражающими факторами и повышают потенциал в электрохимической среде.

Нержавеющие металлы делят на хромоникелевые и хромистые. Хромистые составы используют для пластичных деталей, которые изготавливают штамповкой и методом сварки. Этот вид подразделяют на ферритные, мартенситно-ферритные и мартенситные сплавы. Для повышения сопротивления ударам их закаливают в масле при температуре около 1000˚С в условиях высокого отпуска с показателями температуры в пределах 600−800˚С.

Жаропрочные сплавы

Применяют для изготовления элементов, работающих при температуре выше 500˚С, составы низколегированные, содержащие до 0,25% С и других легирующих добавок: хрома, вольфрама, никеля. Закалка и нормализация осуществляется в масле при температуре около 890−1050˚С. Из перлитных сталей делают детали, подвергающиеся в работе режиму ползучести при малых нагрузках, например, паронагревательные трубы, арматура котлов с паром, крепежные детали.

автор Шевцов Иван |

От кельтов до современности.

Как производится сталь

Как производится стальПосле угля, цемента, нефти и древесины сталь является самым используемым материалом в мире. Из нее делают детали для автомобилей, самолетов и поездов, ее применяют в производстве бытовой техники, посуды, труб и много где еще. Причина такой востребованности проста. Дело в том, что сталь — материал ковкий и крайне прочный, он легко принимает форму, а при наличии правильного количества примесей практически не поддается коррозии.

О том, как она производится, читайте в этом материале.

Немного истории

Первые изделия из стали были созданы еще до нашей эры. Тогда для производства использовались так называемые сыродутные печи. Механизм их работы был прост: древесный уголь и куски железа слоями закладывали в выкопанную яму. В процессе горения между ними продували холодный воздух, что приводило к соединению кислорода с углеродом, находящимся в руде. В результате образовывался кусок «запеченного» железа с примесями шлаков, который после нагревали и выковывали.

Именно этой технологией несколько сотен лет пользовались люди в разных странах, чаще всего, для создания оружия. Так, например, около 200 лет до нашей эры кельты модернизировали этот способ: они резали кованое железо на тонкие полоски, складывали их в контейнер с обожженными костями, а затем нагревали его 10–12 часов на сильном огне. Позже получившиеся куски сваривали между собой и ковали ножи. Именно такой «кельтский» способ производства в 1050 г. нашей эры скопировали викинги и немцы, которые так делали стальные клинки. Стальное оружие изготавливали в Европе, Японии и других странах.

Проблема заключалась лишь в том, что наши предки не могли разогреть железо до температуры плавления — 1540 градусов по Цельсию. Поэтому им и приходилось спекать куски, что было очень трудоемко. Однако в XVIII веке все изменилось, когда английский металлург Бенджамин Гентсман открыл производство литейной стали. Для этого он переплавлял куски чугуна и сварного железа с примесью флюса, то есть вещества, которое помогало отделять металл от пустой породы. В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

В континентальную Европу этот метод просочился только в начале XIX века благодаря предпринимателю Фридриху Круппу, основавшему первый литейный завод в Германии.

С тех пор сталь получила широкое распространение и применялась, прежде всего, в военной промышленности.

Производственный процесс

Сталь — это сплав железа с углеродом, в котором содержится не менее 45% железа и от 0,02 до 2,14% углерода. Именно от последнего элемента зависят основные свойства стали.

Чтобы производить сталь, нужно для начала добыть руду и каменный уголь, а затем обработать их специальным способом. Железную руду необходимо обогатить. Для этого ее дробят, а затем магнитом отделяют кусочки, в которых присутствует металл. С углем тоже не все так просто, поскольку в природном виде он содержит большое количество примесей, поэтому его также перемалывают, а затем просушивают в специальной «духовке», получая кокс.

Когда обогащенная железная руда и кокс подготовлены, их смешивают с известью и отправляют в печь, где при высокой температуре выплавляется чугун. А уже из чугуна производится сталь.

А уже из чугуна производится сталь.

Чугун обогащен углеродом, который придает сплаву хрупкость. Также в нем все еще много ненужных примесей. Поэтому главные задачи при производстве качественной стали — вывести из состава как можно больше ненужных веществ, а также уменьшить концентрацию углерода до необходимых значений (от 0,02 до 2,14%).

Три основных стадии производства стали

• Расплавление

На данном этапе в ванну, расположенную в печи, закладывается шихта — в нашем случае, смесь чугуна с примесями других элементов. Смесь нагревается и расплавляется, а железо окисляется (то есть, забирает кислород), при этом оно окисляет примеси металлов, а именно фосфор, кремний и марганец. Главная задача первой стадии технологического процесса — удаление фосфора.

Итак, ванна нагревается. Под действием температуры часть примесей отделяются и поднимаются на поверхность, превращаясь в шлак. В это время оксид фосфора с оксидом железа создает неустойчивое соединение, которое реагирует с поднявшимся в шлак оксидом кальция. В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

В результате еще одной химической реакции ненужный фосфор остается на поверхности, откуда его можно легко удалить.

• Кипение

Температуру в печи повышают, а внутрь нагнетают чистый кислород. Из-за этого углерод, находящийся в смеси, начинает окисляться — то есть взаимодействовать с кислородом. Соединившись с ним, он превращается в газообразный оксид углерода и с пузырьками покидает смесь. Это создает эффект кипения ванны.

В результате такого взаимодействия количество углерода снижается. А мы с вами помним: чем меньше углерода — тем крепче сплав. Так чугун начинает превращаться в сталь.

Еще один побочный, но полезный эффект процесса заключается в том, что к всплывающим пузырькам «прилипают» неметаллические примеси, что приводит к улучшению качества расплавленного металла. При этом вредная для стали сера также удаляется на этом этапе: когда температура повышается, она в составе сульфида железа реагирует с кальцием и отправляется в шлак. При этом металл остается в смеси.

• Раскисление

Итак, количество углерода снизили. Однако в результате химических реакций в смеси теперь достаточно много кислорода, который негативно влияет на свойства стали. Очевидно, что его необходимо удалить. Этот процесс и называется раскислением.

Способов существует несколько, но самых распространенных два. Смысл в том, что в ванну добавляют металлы, которые реагируют с кислородом гораздо активнее, чем железо. В одном случае их примешивают к непосредственно к сплаву, в другом — к шлаку. В результате химической реакции чистое железо отделяется от кислорода и остается в смеси, в то время как кислород с добавленными металлами собирается на поверхности.

В результате концентрация железа увеличивается, кислорода — уменьшается. Так получается сталь. Добавим, что отделившийся шлак не выбрасывают, а пускают в производство. Например, из него делают черепицу и кирпич, добавляют в цемент и так далее.

Разновидности и применение

Сталь можно классифицировать несколькими способами. Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

Прежде всего, она делится по химическому составу с учетом наличия или отсутствия примесей:

• Углеродистые стали не содержат примесей. В зависимости от количества углерода в составе, бывают низкоуглеродистые (до 0,25%), среднеуглеродистые (0,3–0,55%) и высокоуглеродистые (0,6–2,14% С). Напоминаем, чем больше углерода в составе, тем более прочной, но менее пластичной она становится.

• Легированные содержат различные примеси, в зависимости от их количества делятся на низколегированные — до 4% легирующих элементов, среднелегированные — до 11% и высоколегированные — свыше 11% примесей.

По назначению стали делятся на множество категорий, расскажем об основных.

• Конструкционные. Используются для изготовления деталей, механизмов и конструкций в строительстве и машиностроении. Бывают легированными и углеродистыми, в зависимости от необходимых свойств сплава.

Что делают: проволоку, гвозди, крепежные детали, пружины, железнодорожные и трамвайные вагоны, детали автомобилей.

• Нержавеющие. Легированная сталь, которая устойчива к коррозии в атмосфере и агрессивных средах. Ее получают путем добавления в сплав азота, алюминия, серы, кремния, хрома, никеля, меди, титана и других элементов.

Что делают: кухонную технику (плиты, холодильники, микроволновки), сантехнику, посуду, части мебели и окон, ограждения и водостоки, ключевые узлы в автомобилях (двигатели, коробки передач), трубы в химической промышленности, элементы фильтров и так далее.

• Инструментальные. Сталь с содержанием углерода от 0,7% и выше. Отличается твердостью и плотностью и, как не трудно догадаться, из нее изготавливают инструменты.

Что делают: колуны, молотки, кусачки, плоскогубцы, пилы, стамески, напильники, бритвенные лезвия и ножи, хирургические инструменты, отвертки, заклепки и многое другое.

• Жаропрочные. Легированная сталь, которая отличается способностью работать под напряжением в условиях повышенных температур без заметной остаточной деформации и разрушения.

Что делают: детали конструкций двигателей внутреннего сгорания, клапаны авиационных поршневых моторов, элементы газовых турбин, части реактивных двигателей и так далее.

• Криогенные. Легированные стали, которые могут выдерживать температуру ниже точки кипения кислорода, то есть ниже -183 градусов по Цельсию. Для получения этих свойств в сплав добавляются никель, хром и марганец.

Что делают: детали арматуры, части авиакосмической техники, детали сверхпроводящих магнитов и установок термоядерного синтеза.

Сталь сегодня. Крупнейшие российские производители

В 2021 г. мировое производство стали достигло рекордного значения — 1950,5 млн тонн. Лидером, несмотря на снижение выпуска, остается Китай. На втором месте находится Индия, на третьем — Япония. Четвертую строчку в рейтинге занимает США. Россия в этом списке располагается на пятой позиции.

Крупнейшие российские производители стали — НЛМК, ММК, Северсталь и Евраз.

НЛМК

Это международная сталелитейная компания с активами в России, США и странах Европы. Основное предприятие — Новолипецкий металлургический комбинат, построенный в 1930-ых гг. В группу входят площадки, на которых происходит полный производственный цикл — от добычи сырья до выпуска готовой продукции.

Металлопродукция НЛМК применяется в стратегических отраслях экономики: от машиностроения и строительства до производства труб большого диаметра и энергетического оборудования.

На 2021 г. компания — крупнейший производитель стали в России.

ММК

Магнитогорский металлургический комбинат — одно из крупнейших предприятий отрасли в СНГ. Его строительство началось в 1929 г. ММК входит в число крупнейших мировых производителей стали, имеет сталеплавильное производство в Турции.

ММК производит различную металлопродукцию, которая используется в автопроме, судо- и мостостроении, в производстве бытовой техники, трубной промышленности, а также в производстве товаров народного потребления.

В 2021 г. выручка ММК выросла на 86,6% относительно предыдущего года. Компания поставляет продукцию в регионы РФ и страны ближнего зарубежья.

Северсталь

Череповецкий металлургический комбинат должны были построить в 1940-х гг., однако этого не произошло из-за начала Великой отечественной войны. Поэтому свою историю компания отчитывает с 1955 г., когда было запущено производство. Комбинат является одним из ведущих производителей стали в России на листовом прокате. Также занимается производством труб, добычей и обогащением железной руды

По итогам 2021 г. компания представила сильные результаты. Ее выручка увеличилась, несмотря на снижение цены на стальную продукцию.

Евраз

В феврале 1992 г. была основана компания Евразметалл, которая занималась продажей металлопродукции. В 1995 г. ее в состав вошел Нижнетагильский металлургический комбинат (НТМК), в 2002 г. — Западно-Сибирский металлургический комбинат (ЗСМК).

Evraz Group имеет активы в России, Канаде, США, Италии, Казахстане и Чехии. Штаб-квартира находится в Лондоне.

Штаб-квартира находится в Лондоне.

НТМК занимается доменным, коксохимическим, прокатным, сталеплавильным и кислородным производствами. Комбинат выпускает чугун, шлак, сталь для железнодорожного транспорта, в том числе, профили для вагоностроения, рельсы и колеса. Также из стали на предприятии делают трубы большого диаметра для магистральных газопроводов. НТМК производит более 1200 марок стали.

В ЗСМК занимаются доменным, сталепрокатным, коксохимическим и другими видами производств. Выпускаются проволока, стальные трубы, рельсы, товары народного потребления, металлургическая продукция для строительной отрасли.

Интересные факты

• Сталь — один из самых перерабатываемых металлов в мире, потому что его легко переплавить. По статистике, более 60% сплава перерабатывается. Это значит, что больше половины всей стали используется повторно.

• Нержавеющую сталь изобрели случайно. Английский металлург Гарри Брирли пытался создать сплав, который бы защитил жерла пушек от эрозии, то есть от износа, связанного с высокими температурами. Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

Однако в процессе исследования выяснилось, что если сталь содержит от 12 до 20% хрома, то она сопротивляется кислотной коррозии.

• Существует мыло из нержавеющей стали. Если подержать его в руках какое-то время, оно удалит любой, даже самый неприятный запах.

• Высота Эйфелевой башни в зависимости от времени года может меняться на 15 сантиметров. Это связано с тем, что стальные элементы конструкции имеют свойство сжиматься при охлаждении и расширяться при нагреве.

• Для постройки некоторых спутников, измеряющих радиацию в космосе, в 1950-ых гг. американцы подняли со дна стальные части затонувшего в 1919 г. корабля «Кронпринц Вильгельм».

Читайте также: Есть даже на Марсе, но трудно добыть на Земле. Как производят алюминий

БКС Мир инвестиций

Листовой металл: виды, характеристики и назначение

Листовой металл является одним из наиболее востребованных продуктов металлопроката, который используется не только на производстве, но и в строительстве.

Основными качественными характеристиками листового металла являются следующие показатели:

- Технология изготовления. Все виды нержавеющих листов создаются горячей или холодной деформацией. При этом горячекатаные варианты более востребованы за счет отличного набора физико-механических качеств.

- Габаритные значения. Листы могут иметь разные показатели толщины, ширину или высоту, стандартные значения прописаны в ГОСТе, но каждый производитель может ввести новую категорию продукции с собственными размерами.

- Точность проката, обрезка кромки и плоскостность. Данные характеристики также зависят от марки продукта, и производители предлагают несколько вариантов листового металла по таким значениям.

Отдельными пунктами выступают марка используемой стали и наличие дополнительной обработки. Основными продуктами листового проката являются следующие виды металлических листов:

-

Гладкий.

Листовой металл с окрашенной поверхностью может иметь разные показатели толщины и габаритных размеров, а отличительным преимуществом является привлекательный внешний вид. Основная область использования – отделочные работы.

Листовой металл с окрашенной поверхностью может иметь разные показатели толщины и габаритных размеров, а отличительным преимуществом является привлекательный внешний вид. Основная область использования – отделочные работы. - Гладкий оцинкованный. Металл после формовки проходит дополнительный этап обработки цинковым соединением для повышения эксплуатационных характеристик. Сплав приобретает стойкость к коррозии, выдерживает перепады температур и отличается длительным сроком службы. Область использования такого продукта намного шире, а разные виды оцинкованного листа дают возможность подобрать сырье для любых производственных нужд.

- Перфорированный. Металлический лист обрабатывается на специальном станке, а на его поверхности появляется сквозной узор из отверстий. В зависимости от назначения диаметр и расположение отверстий могут меняться, а основная область использования такого продукта не выходит за рамки отделочных работ.

-

Нержавеющий.

Один из наиболее востребованных продуктов металлопроката, который используется как для отделки, так и для производства различных деталей. Отличительное качество материала заключается в жаропрочности и стойкости к коррозии, поэтому готовая конструкция может прослужить длительный срок и сохранит прочность в любых условиях окружающей среды.

Один из наиболее востребованных продуктов металлопроката, который используется как для отделки, так и для производства различных деталей. Отличительное качество материала заключается в жаропрочности и стойкости к коррозии, поэтому готовая конструкция может прослужить длительный срок и сохранит прочность в любых условиях окружающей среды. - Профилированный. Декоративные листы с гофрированной поверхностью широко используются для отделки различных конструкций и могут применяться для обшивки стен или кровли.

Преимущества и недостатки

При выборе определенного вида листового металла нужно учитывать набор обязательных эксплуатационных характеристик. В зависимости от технологии изготовления и толщины листа физико-механические свойства металла могут значительно отличаться друг от друга. Например, холоднокатаные виды профилированного листа изготавливаются с толщиной не более 4 мм, поэтому рассчитывать на высокий показатель прочности не получится.

Основными преимуществами использования такого материала любого вида являются следующие качества:

- Технологичность. Металлический лист хорошо поддается формовке, штамповке или сварке. Правильная геометрическая форма дает возможность произвести точные расчеты для расхода материала или работать с конструкциями сложной формы.

- Износоустойчивость. Все виды оцинкованного листа пользуются повышенным спросом в областях, где применяются агрессивные компоненты и химические соединения. Однако стойкость к коррозии, теплопроводность или прочность полностью зависят от марки используемой стали.

- Разнообразие. Листы могут иметь обрезанную кромку, окрашенную поверхность и разные значения толщины, поэтому есть возможность подобрать материал для любой области использования.

Говорить о недостатках листового металла следует только с точки зрения соответствия используемого материала назначению. Например, все виды перфорированного листа стойки к атмосферным факторам, коррозии и механическому воздействию.

Область использования

Широкий набор эксплуатационных характеристик – это главное преимущество подобного материала. Листовой металл используется в производственных целях и выступает в качестве основного сырьевого продукта при изготовлении различного оборудования. Этот же вид металлопроката можно использовать для строительных целей и производить отделку помещения. Качественный металл в формате листов незаменим в следующих индустриях:

- машино- и приборостроение;

- судостроение и авиация;

- строительство;

- сельское хозяйство;

- производство широкого спектра.

Некоторые виды профильного листа идут на обшивку кровли и фасадов, рифленые листы используются для отделки ступеней и для декорирования внутреннего интерьера.

Если вы планируете строительство любой категории, то вам обязательно понадобится качественный металлический лист. Подобрать вариант под свои требования можно в копании «УТК-Сталь». Консультанты компании помогут подобрать продукт для обозначенной задачи.

Полезная информация | RmRail

Грузовые ж/д вагоны – единицы подвижного состава, предназначенные для железнодорожных грузоперевозок. Они отличаются по числу осей, материалу корпуса, грузоподъемности, сфере применения.

Рассмотрим подробнее классификацию и особенности грузовых вагонов.

Виды классификаций грузовых вагонов по различным признакам

Классифицируют грузовые железнодорожные вагоны по нескольким параметрам:

-

Количеству осей: выделяют дву-, четырех-, шести-, восьмиосные модели, а также многоосные, бестележечные и тележечные варианты.

-

В зависимости от видов кузовов различают вагоны цельнометаллические, с обшивкой из металла или древесины, сварные варианты с клепаными узлами.

-

Предельная грузоподъемность, габариты тары и нагрузка ось также разделяет подвижной состав.

-

Габариты ж/д состава с учетом ширины железнодорожного полотна: ширококолейные или узкоколейные.

-

По месту применения: универсальные для перевозки широкой номенклатуры грузов или со специальным назначением, то есть ограниченного числа грузов или редких, сложных грузов.

Вагоны спецназначения – транспортеры для отправки и доставки негабаритных грузов, авто, животных и другого специфического товара. К этой же подгруппе относят вагоны-мастерские, дозаторы, вспомогательные, предназначенные для техобслуживания ж/д полотна.

Подвиды вагонов по специализации

Все грузовые вагоны можно разделить на 7 основных подгрупп:

-

Крытые. Имеют дополнительную классификацию.

Нужны для перевозки груза, которому требуется защита от осадков.

Нужны для перевозки груза, которому требуется защита от осадков.

-

Цистерны – модели для перевозки жидких продуктов.

-

Полувагоны – открытые конфигурации для навалочных или насыпных продуктов.

-

Транспортеры – платформы для очень больших или тяжелых предметов.

-

Думпкары подходят только для сыпучих грузов, которым не нужна защита от осадков.

-

Хопперы – вагоны с системой быстрой выгрузки за счет конструктивных особенностей.

-

Автомобилевозы – специальные составы для перевозки авто, микроавтобусов и двухколесной техники.

Рассмотрим характеристики каждого варианта подробнее.

Крытые

Закрытые конструкции защищают груз от атмосферных осадков, ветра и даже хищения. Подходят для перевозки штучного груза в упаковке и без нее. В таких вагонах часто транспортируют пищевые продукты, различное оборудование, станки, сыпучие упакованные товары.

Подходят для перевозки штучного груза в упаковке и без нее. В таких вагонах часто транспортируют пищевые продукты, различное оборудование, станки, сыпучие упакованные товары.

Закрытые вагоны имеют внутреннюю классификацию:

-

Универсальные модели для товарно-штучных, упаковочных или сыпучих грузов.

-

Специальные – нужны для перевозки сельскохозяйственных животных, птиц, легковых авто, рулонной стали или металла в пачках, а также бумаги и других видов продукции.

По грузоподъемности конструкции могут перевозить от 66 до 68 тонн с вместительностью от 81 до 138 м³. Специальные модели для перевозки автомобилей транспортируют 42 тонны с объемом до 265 м³.

Отдельно в подклассе крытых грузовых вагонов выделяют варианты для транспортировки скоропортящихся продуктов:

-

Рефрижераторы.

За счет специального оборудования поддерживают заданную температуру внутри.

За счет специального оборудования поддерживают заданную температуру внутри.

-

Термосы – для перевозки термически подготовленных продуктов. Они имеют утепленную конструкцию с большим слоем теплоизоляции, чтобы поддерживать заданную температуру без специального оборудования.

-

Ледники – специальные тары для перевозки грузов с применением сменного хладагента.

Все варианты грузовых вагонов широко применяются для перевозки товарно-материальных ценностей на дальние расстояния. Загрузка чаще всего боковая через откатные ворота.

Полувагоны

Применяются для перевозки навалочных грузов, контейнеров, автомобильного транспорта и длинномеров (лесозаготовок, труб и металла). Полувагоны оборудованы открытым кузовом, позволяющим быстро загружать и выгружать продукции. В полу часто обустроены люки для разгрузки (саморазгружающиеся модели).

Полувагоны бывают универсальными с выгрузными люками снизу, открывающимися внутрь дверьми или специальными, без люка и дверей только для верхней загрузки насыпных товаров.

Грузоподъемность полувагонов от 62 до 125 тонн. Объем – от 64 до 137,5 м³. При необходимости навалочный груз закрывается сверху брезентом, чтобы не было больших товарных потерь из-за воздействия ветра.

Транспортеры

Модели для сверхгабаритного груза. Данные грузовые вагоны состоят из несущей балки, в нижней части которой находится погрузочная площадка. Грузоподъемность платформы до 220 тонн. По конструкции бывают 4-, 8- или 16-осными.

Отдельно выделяют транспортеры, разделенные на секции и соединенные автосцепками. Их грузоподъемность до 480 тонн. Также есть варианты сочлененные, где груз находится между секциями на консолях, балках, скрепленных пружинами. Предельная нагрузка на такую платформу – до 500 т.

Цистерны

Специальная железнодорожная тара для перевозки жидкостей. В конструкции предусмотрены 4 или 8 осей. Грузоподъемность – до 125 тонн. Выполнены цистерны чаще всего из стали с дополнительными добавками, покрытием и оборудованием в зависимости от типа перевозимой продукции.

Думпкар

Специальный вариант для грузоперевозки сыпучих товаров. Его кузов при разгрузке способен наклоняться и опрокидывать товар на обочину. По типу выгрузки думпкары бывают с пневматической или гидравлической разгрузкой.

Хопперы

Удобные современные вагоны для перевозки насыпных, навалочных грузов с системой саморазгрузки под воздействием силы тяжести. Они выполнены в форме трапеции, где стены наклонены к разгрузочным люкам. Могут быть открытыми и закрытыми, с выгрузкой на междупутье или в бок от рельсовых путей.

Автомобилевозы

Крытые или открытые вагоны для перевозки легкового транспорта, микроавтобусов, прицепов и мототехники. Отличаются способом загрузки и крепления товара внутри вагона.

Отличаются способом загрузки и крепления товара внутри вагона.

Каждый вид грузовых железнодорожных вагонов отличается удобством, вместительностью и грузоподъемностью. Ж/д перевозка грузов идеальна для больших поставок на дальние расстояния.

К списку статейЧерные металлы в автомобилестроении

Черные металлы в автомобилестроении

К черным металлам (сплавам) относятся чугун и сталь, которые широко применяются в машиностроении.

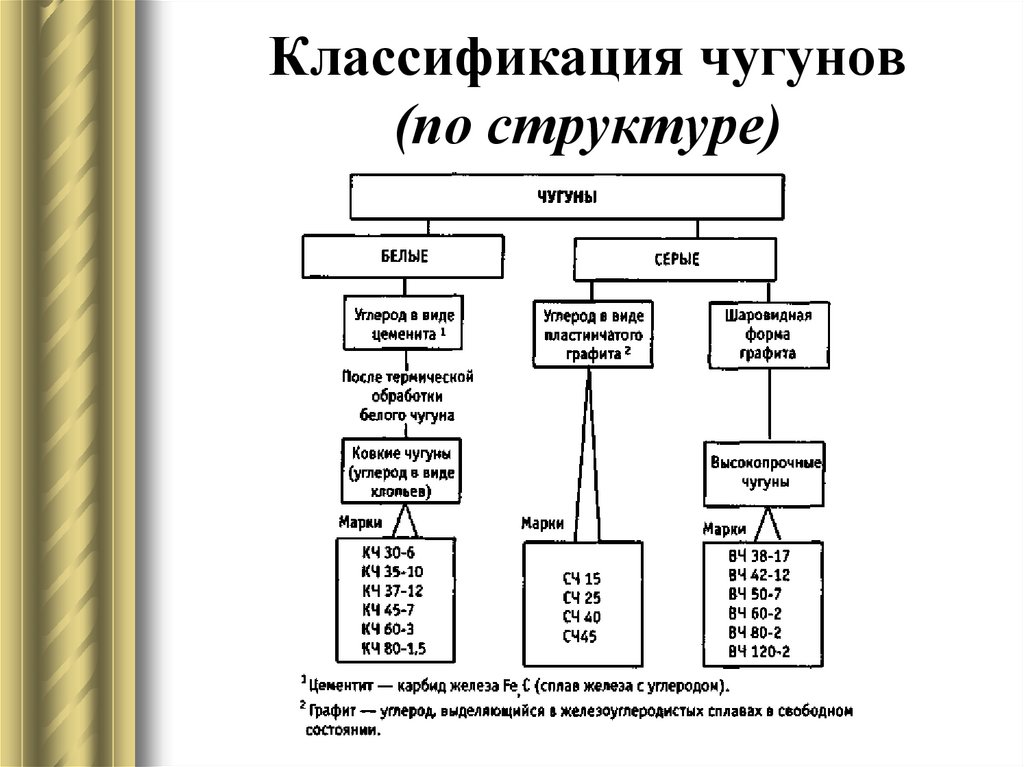

Чугуны. Материалами для производства чугуна служат железная руда, флюсы и топливо. Чугун, полученный выплавкой в доменной печи, представляет собой сплав железа с углеродом, кремнием, марганцем, фосфором и серой. Чугун может содержать от 2 до 6,67% углерода.

Выплавляемые в доменных печах чугуны по назначению делятся на литейные (серые), передельные (белые) и специальные (ферросплавы). В литейном чугуне большая часть углерода химически не связана с железом и находится в свободном состоянии в виде графита. Углерод в виде графита придает излому чугуна серый цвет, и чугун поэтому называют серым.

Углерод в виде графита придает излому чугуна серый цвет, и чугун поэтому называют серым.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Серый чугун хорошо обрабатывается режущими инструментами, обладает высокой жидкотекучестью, в расплавленном состоянии хорошо заполняя литейные формы. Серые литейные чугуны обладают высокой прочностью на сжатие и малой прочностью на растяжение, а также повышенной хрупкостью. Поэтому их применяют для изготовления деталей автомобилей, где не требуется высокая прочность на растяжение и отсутствуют динамические нагрузки. Из них изготавливают картеры коробок передач, блоки цилиндров двигателей, гильзы, тормозные барабаны, корпуса водяных и масляных насосов и ряд других деталей.

Марки серого чугуна обозначают буквами СЧ и цифрами, которые указывают предел прочности при растяжении и предел прочности при изгибе в кГ/мм2. Например, серый чугун с пределом прочности при растяжении 28 кГ/мм2 и пределом прочности при изгибе 48 кГ/мм2 имеет марку СЧ 28—48.

В передельном чугуне углерод находится в химическом соединении с железом, называемом цементитом (Fe3C). Такой чугун в изломе имеет белый цвет, поэтому его и называют белым. Белые чугуны обладают высокой твердостью, имеют большую хрупкость и с трудом поддаются обработке резцами. Они применяются в основном для переделки на сталь. Часть белого чугуна используют для получения ковкого чугуна.

Ковким называется чугун, полученный при отливке первоначально в виде белого чугуна, в котором путем дальнейшей термической обра-jotkh — отжига цементит разложен на графит, феррит, перлит.

При этом резко изменяются механические свойства. Ковкий чугун п° механическим свойствам занимает промежуточное положение между грым чугуном и сталью. Название ковкий является условным, ковке УгУн не подвергается. Ковкий чугун хорошо обрабатывается и обладает большей вязкостью по сравнению с серым чугуном. Из ковкого чугуна изготавливают картеры редукторов, главных передач и рулевых механизмов, коробки сателлитов, ступицы колес, педали и другие детали.

Обозначение марки ковкого чугуна включает буквы КЧ и стоящие после букв цифры, указывающие предел прочности при растяжении в кГ/мм2 и относительное удлинение (отношение приращения длины образца после разрыва к его исходной длине) в процентах. Например, наиболее распространенный в автомобилестроении ковкий чугун с пределом прочности при растяжении 35 кГ/мм2 и относительным удлинением 10% имеет марку КЧ 35—10.

Кроме серых и ковких, в автомобилестроении применяют легированные чугуны. Используют также антифрикционные чугуны и чугунные отливки со специальными свойствами (жаростойкие, коррозион-ностойкие, немагнитные и др.). Например, из легированных чугунов изготавливают поршневые кольца, верхние вставки гильз цилиндров, гильзы цилиндров, а чугуны со специальными свойствами идут на получение вставных седел клапанов, наплавку толкателей.

Ответственные детали автомобилей изготовляют из высокопрочного чугуна, модифицированного магнием. Высокопрочные чугуны обладают высокой прочностью (70—80% от прочности стали), повышенными пластичностью и ударной вязкостью.

Марки высокопрочного чугуна обозначаются аналогично маркам ковкого чугуна. Наибольшее распространение в автомобилестроении получил высокопрочный чугун ВЧ 50—2. Из него отливают коленчатые валы, гильзы цилиндров, распределительные валы, стойки осей коромысел клапанов.

Стали. Основным сырьем для производства стали служит передельный чугун (главным образом) и стальной лом. Процесс переработки чугуна в сталь сводится к удалению из чугуна избыточного углерода, кремния, марганца, серы и фосфора. Содержание углерода в стали не превышает 2%. Избыточные примеси удаляются при плавке стали, плавку ведут в конверторах (бессемеровский и томасовский процессы), в мартеновских печах и электропечах.

Полученная в результате выплавки сталь отличается от чугуна химическим составом, механическими и технологическими свойствами. По сравнению с чугуном сталь имеет значительно более высокую прочность, пластичность и вязкость, лучше поддается термической и химико-термической обработке, ковке, прокатке, штамповке, сварке и пайке. Из стали получают различные отливки, она легко обрабатывается режущими инструментами.

Из стали получают различные отливки, она легко обрабатывается режущими инструментами.

Стали классифицируют по химическому составу, по способу производства, по назначению. По химическому составу стали подразделяют на углеродистые и легированные.

По способу производства стали делятся на сталь обыкновенного качества, сталь качественную, сталь высококачественную и сталь особовысококачественную.

По назначению различают стали следующих классов:

класс I — сталь строительная, класс II — сталь машиностроительная

К углеродистым сталям относятся стали, в которых основным элементом, оказывающим большое влияние на их свойства, является углерод. В зависимости от содержания углерода они подразделяются на конструкционные и инструментальные.

Конструкционные углеродистые стали чел яте я на стали обыкновенного качества и качественные.

Углеродистые стали обыкновенного качества (ГОСТ 380—71 *) подразделяются на группы: А, Б и В. Стали группы А поставляются по механическим свойствам, группы Б по химическому составу, группы В по механическим свойствам и химическому составу. В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории: группы А — 1, 2, 3, группы Б — 1,2, группы В – 1, 2, 3, 4, 5, 6.

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории: группы А — 1, 2, 3, группы Б — 1,2, группы В – 1, 2, 3, 4, 5, 6.

Сталь изготовляют следующих марок: группы А — СтО, Ст1, Ст2, СтЗ, Ст4, Ст5, Стб; группы Б — БСтО, БСт1, БСт2, БСтЗ, БСт4, БСт5, БСтб; группы В — ВСт2, ВСтЗ, ВСт4, ВСтБ. Сталь всех групп с номерами марок 1, 2, 3 и 4 по степени раскисления изготовляют кипящей (сталь при затвердевании выделяет большое количество газов — «кипит»), спокойной (при застывании спокойной стали не происходит обильного выделения газов) и полуспокойной (занимает промежуточное положение между кипящей и спокойной сталью), с номерами 5 и 6 — полуспокойной и спокойной. Полуспокойная сталь с номерами марок 3 и 5 производится с обычным и повышенным содержанием марганца.

Маркировка углеродистых сталей обыкновенного качества — буквенно-цифровая. Буквы Ст означают «сталь», цифры от 0 до 6 — условный номер марки в зависимости от химического состава стали и механических свойств, например: СтО, Ст2, Стб. т4пс2. Первую категорию в обозначении марки стали не указывают, например: БСтЗкп, ВСтЗпс.

т4пс2. Первую категорию в обозначении марки стали не указывают, например: БСтЗкп, ВСтЗпс.

При заказе стали необходимой категории без указания степени Раскисления в обозначении марки стали номер марки и категорию отделяют друг от друга тире, например: СтЗ—2, БСтЗ—2. Для обозна-ения полуспокойной стали с повышенным содержанием марганца v °бозначению марки стали после номера марки добавляют букву Г, например: СтЗГпс, ВСтЗГпс, ВСтЗГпсЗ.

Углеродистые стали обыкновенного качества применяют для из-ДеТОвл?ния сравнительно небольшой номенклатуры автомобильных и широко используют в авторемонтном производстве для изготовления конструкций со сварными и резьбовыми соединениями, неответственных или средненагруженных деталей (тяги, оси, валы, шпонки, клинья, пружины) и нормалей, нестандартного оборудования и приспособлений.

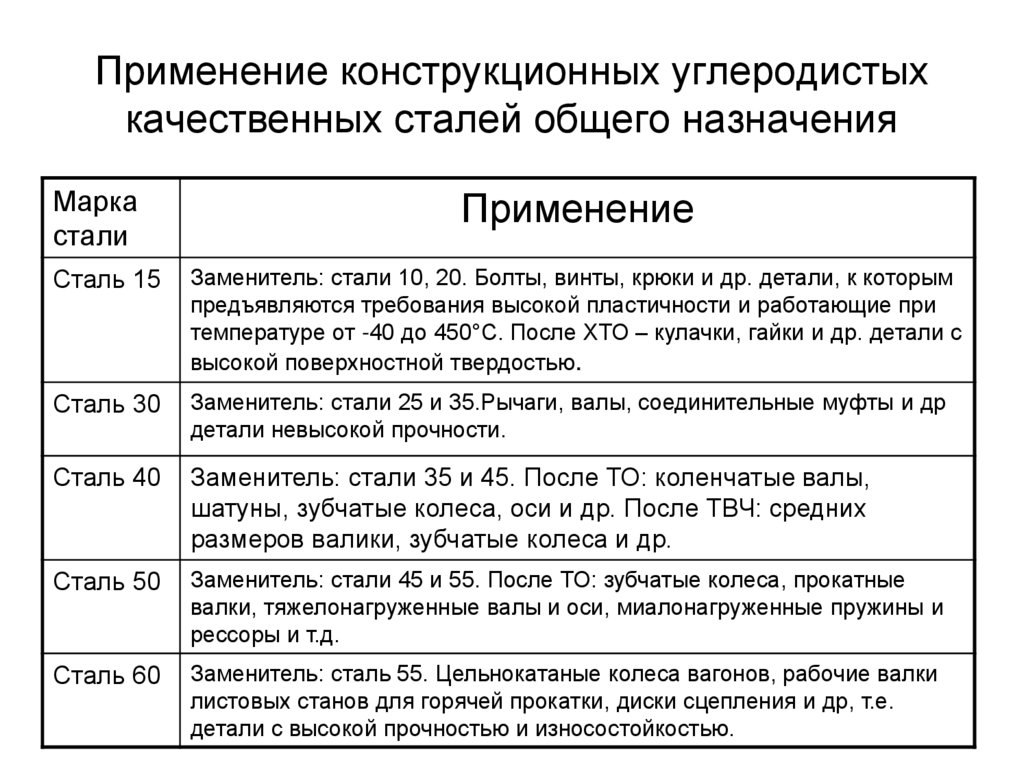

Углеродистые качественные стали (ГОСТ 1050—60**) подразделяются на две группы: I — с нормальным содержанием марганца (не более 0,8%), II — с повышенным содержанием марганца (более 0,8%). К группе I относятся стали 05 кп, 08кп, Юкп, 10, 15кп, 15, 20кп, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80,85. К группе II относятся стали 60Г, 65Г, 70Г.

К группе I относятся стали 05 кп, 08кп, Юкп, 10, 15кп, 15, 20кп, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80,85. К группе II относятся стали 60Г, 65Г, 70Г.

Маркируются углеродистые качественные стали двумя цифрами, обозначающими среднее содержание углерода в сотых долях процента, буква Г означает повышенное содержание марганца. Марки кипящей стали имеют в конце индекс кп, полуспокойной стали — пс. В сталях с содержанием бора 0,002—0,006% в конце марки дополнительно указывается буква Р, например 20Р.

Качественные углеродистые стали широко применяют для изготовления и восстановления деталей автомобилей на авторемонтных предприятиях. В частности, из углеродистых качественных сталей 05кп, 08кп, 10 (листовой прокат) изготовляют почти все детали, узлы и агрегаты (кабины, кузова, капоты, оперения и др.).

Из стали 20 изготавливают рулевые и карданные валы, поперечины рамы и ряд других деталей; из стали 35 и стали 40 фланцы, вилки карданов, шпильки ступиц колес, болты, гайки, распределительные валы, шатуны и др.

Наиболее широко применяемой для изготовления ответственных деталей является сталь 45, из нее делают коленчатые и распределительные валы, валы масляных насосов и компрессоров, поршневые пальцы, штанги толкателей и др.

Инструментальные углеродистые стали в соответствии с ГОСТ 1435—54* бывают качественные и высококачественные. К качественным инструментальным сталям относятся стали следующих марок: У7, У8, У8Г, У9, У10, У11, У12, У13, к высококачественным: У7А, У8А, У8ГА, У9А, У10А, У11А, У12А, У13А.

Буква У обозначает — углеродистая, следующие за ней цифры — среднее содержание углерода в десятых долях процента, буква Г — с повышенным содержанием марганца, буква А обозначает группу высококачественной стали. Твердость инструментальных сталей зависит от содержания в них углерода: чем больше в стали углерода, тем выше твердость.

Инструментальные углеродистые стали применяют для изготовления слесарного (зубила, ключи гаечные, бородки и др.) и кузнечного (пуансоны, матрицы, клещи и др. ) инструментов, резцов, фрез, разверток и т. п.

) инструментов, резцов, фрез, разверток и т. п.

Легированные стали. Стали, в которых имеются специальные присадки легирующих элементов, называются легированными. Легирующие элементы существенно изменяют свойства сталей.

Легирующие элементы в марках стали обозначаются следующими буквами: А — азот, Б — ниобий, В — вольфрам, Г — марганец, Д — медь, Е — селен, М — молибден, Н — никель, Р — бор, Т — титан, Ф — ванадий, Ю — алюминий, К — кобальт, X — хром, Ц—цирконий. Цифры перед буквенным обозначением марки стали указывают среднее содержание углерода в сотых пли десятых долях процента. После цифр ставят буквы, обозначающие легирующие элементы, входящие в состав данной стали. Цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых единицах. Букву А (азот) ставить в конце обозначения марки не допускается.

Легированные стали по назначению разделяются на конструкционные, инструментальные и высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные.

Конструкционные легированные стали согласно ГОСТ 4543—71 делятся на категории: качественную, высококачественную — А, особовысококачественную — Ш.

К особовысоко-качественной относят сталь электрошлакового переплава.

В зависимости от основных легирующих элементов конструкционные легированные стали делятся на группы: хромистую, марганцовистую, хромомарганцовую, хромокремнистую и др.

Условные обозначения марок высококачественных и особовысоко-качественных легированных сталей отличаются от изложенных выше тем, что в первом случае в конце марки ставится буква А, во втором случае буква Щ через черточку. Например, марка ЗОХГС обозначает качественную хромокремнемарганцовую сталь с 0,30% углерода, 1% хрома, 1% кремния и 1% марганца, марка 30ХГСА обозначает ту же, но только высококачественную сталь, а марка ЗОХГС-III обозначает ту же, но только особовысококачественную сталь.

Для изготовления автомобильных деталей применяют различные марки конструкционных легированных сталей. Например, из хромистых сталей марок 15Х, 20Х, 38ХА, 40Х изготовляют поршневые пальцы, крестовины кардана, крестовины дифференциала, шатунные болты, шатуны, рулевые сошки, поворотные рычаги и др.

Например, из хромистых сталей марок 15Х, 20Х, 38ХА, 40Х изготовляют поршневые пальцы, крестовины кардана, крестовины дифференциала, шатунные болты, шатуны, рулевые сошки, поворотные рычаги и др.

Из хромомарганцовистых сталей марок 18ХГТ, 20ХГР, ЗОХГТ изготовляют шестерни и валы коробки передач, главной передачи и шестерни полуосей, сателлиты, крестовины дифференциала.

Легированные конструкционные стали подвергают термической и химико-термической обработке.

Отдельную группу составляет сталь инструментальная быстрорежущая (ГОСТ 9373—60*). Она предназначена для изготовления режущих инструментов высокой производительности с большим сопротивлением изнашиванию, от которых требуется сохранение режущих свойств при нагревании во время работы до температуры 600—700 °С.

Наибольшее применение имеют быстрорежущие легированные стали Р18, Р12 и Р9 с содержанием вольфрама 18, 12 и 9% соответственно, а также Р18Ф2, Р14Ф14, Р10К5Ф5.

Стали высоколегированные и сплавы коррозионностойкие, жаростойкие и жаропрочные обладают особыми свойствами. Согласно ГОСТ 5632—72 к этой группе относятся стали и сплавы на железной, железоникелевой и никелевой основах, предназначенные для работы в коррозионноактивных средах и при высоких температурах. В зависимости от основных свойств эти стали и сплавы подразделяют на группы: первая — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против различных видов коррозии; вторая — жаростойкие (окалино-стойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии; третья — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

Согласно ГОСТ 5632—72 к этой группе относятся стали и сплавы на железной, железоникелевой и никелевой основах, предназначенные для работы в коррозионноактивных средах и при высоких температурах. В зависимости от основных свойств эти стали и сплавы подразделяют на группы: первая — коррозионностойкие (нержавеющие) стали и сплавы, обладающие стойкостью против различных видов коррозии; вторая — жаростойкие (окалино-стойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температуре выше 550 °С, работающие в ненагруженном или слабонагруженном состоянии; третья — жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

В автомобилестроении высоколегированные стали используют для изготовления клапанов: стали 40Х9С2, 40Х10С2М применяют для впускных клапанов, а стали 45Х14Н14В2М, 55Х20Г9АН4 — для выпускных клапанов.

| Состав, свойства, типы, сорта и факты

производство

Посмотреть все СМИ

- Ключевые люди:

- Эндрю Карнеги Генри Бессемер Сэр Уильям Сименс Джон Огастес Роблинг Чарльз М. Шваб

- Похожие темы:

- Дамасская сталь углеродистая сталь литая сталь стальная промышленность перлит

Просмотреть весь соответствующий контент →

Резюме

Прочтите краткий обзор этой темы

сталь , сплав железа и углерода, в котором содержание углерода колеблется до 2 процентов (при более высоком содержании углерода материал определяется как чугун). На сегодняшний день это наиболее широко используемый материал для строительства инфраструктуры и промышленности в мире, он используется для изготовления всего, от швейных иголок до нефтяных танкеров. Кроме того, инструменты, необходимые для изготовления таких изделий, также изготавливаются из стали. Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Как показатель относительной важности этого материала, в 2013 году мировое производство необработанной стали составило около 1,6 миллиарда тонн, а производство следующего по важности технического металла, алюминия, составило около 47 миллионов тонн. (Для списка производства стали по странам, см. ниже Мировое производство стали.) Основными причинами популярности стали являются относительно низкие затраты на ее производство, формовку и обработку, обилие двух сырьевых материалов (железной руды и металлолома) и беспрецедентный ассортимент механические свойства.

Свойства стали

Основной металл: железо

Изучение производства и структурных форм железа от феррита и аустенита до легированной стали

Посмотреть все видео к этой статье Основным компонентом стали является железо, металл, который в его чистое состояние ненамного тверже меди. За исключением самых крайних случаев, железо в твердом состоянии, как и все другие металлы, поликристаллично, т. е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т.

е. состоит из многих кристаллов, смыкающихся друг с другом на своих границах. Кристалл — это хорошо упорядоченное расположение атомов, которые лучше всего можно представить в виде сфер, соприкасающихся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые особым образом проникают друг в друга. Для железа расположение решетки лучше всего представить единичным кубом с восемью атомами железа в углах. Важным для уникальности стали является аллотропность железа, то есть его существование в двух кристаллических формах. В объемно-центрированной кубической (ОЦК) конфигурации в центре каждого куба находится дополнительный атом железа. В гранецентрированной кубической (ГЦК) конфигурации в центре каждой из шести граней единичного куба находится один дополнительный атом железа. Существенно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК конфигурации примерно на 25 процентов больше, чем в ОЦК компоновке; это означает, что в ГЦК-структуре больше места, чем в ОЦК-структуре, для удержания инородных ( , т. е. сплавов) атомов в твердом растворе.

е. сплавов) атомов в твердом растворе.

Железо имеет аллотропию ОЦК ниже 912°C (1674°F) и от 1394°C (2541°F) до температуры плавления 1538°C (2800°F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в диапазоне более низких температур и дельта-железом в зоне более высоких температур. Между 912° и 1394°С железо находится в ГЦК-порядке, который называется аустенитным или гамма-железом. Аллотропное поведение железа сохраняется, за немногими исключениями, в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.