Какие электроды лучше использовать для инверторной сварки: Какие электроды лучше использовать для инверторной сварки, как выбрать по диаметру, покрытию, назначению, какие лучше, рекомендации для начинающих

alexxlab | 19.04.2023 | 0 | Разное

рейтинг 2023 года по цене и качеству, ТОП 10, обзор, сравнение

Результат выполнения сварочного шва прямо зависит от навыков сварщика, выбранной модели инвертора, и самое главное – от качества электродов для сварки. Электродный материал даже в пределах одной марки, но разных производителей, дает разный результат. Поэтому важно знать преимущества и недостатки наиболее популярных сварочных электродов.

Содержание статьи:

- На что обратить внимание при выборе

- Рейтинг лучших электродов для сварки

- Лучшие электроды с рутиловым покрытием

- Пятое место – ESAB OK46

- Четвертое место – WESTER MP-3

- Третье место – RSE S-46

- Второе место – Magmaweld ESR-11

- Первое место – Ресанта МЗ

- Лучшие электроды с основным покрытием

- Пятое место – Кедр ЦЛ-11

- Четвертое место – ESAB УОНИ 13

- Третье место – ОЗЛ-8

- Второе место – ESAB OK53.70

- Первое место – ЦУ-5

На что обратить внимание при выборе

Сварочные электроды выпускаются для решения различных задач. На сегодня ассортимент составляет более 200 видов. И это только электродный материал классической схемы – стержень из проволоки плюс обмазка. Внешне сварочные электроды похожи. Но отличия есть, и серьезные. Хотя бы по тому, как плавится металл стержня и ведет себя материал обмазки в процессе дуговой сварки.

На сегодня ассортимент составляет более 200 видов. И это только электродный материал классической схемы – стержень из проволоки плюс обмазка. Внешне сварочные электроды похожи. Но отличия есть, и серьезные. Хотя бы по тому, как плавится металл стержня и ведет себя материал обмазки в процессе дуговой сварки.

При выборе нужно знать, как ведет себя электрод в горячем состоянии под нагрузкой током и высокой температурой дуги. Кроме того, важны чисто технологические требования к сварочному материалу:

- Возможность выполнять шов постоянным и переменным током.

- Насколько чисто отходит шлак от расплавленного металла.

- Полное удаление сварочных газов без образования раковин и пор.

- Равномерное насыщение сварочного шва легирующими металлами (восстановленными окислами) и элементами.

- Насколько сложным получается розжиг дуги. Можно чиркнуть электродом, или требуется зачистка начального участка от ржавчины и загрязнений.

- Пригодность сварочных электродов для укладки шва при любом положении заготовок.

Кроме того, электроды должны хорошо храниться, обмазочный материал не должен осыпаться и растрескиваться при транспортировке, пересыхать и покрываться трещинами в процессе предварительной подсушки.

Качественный сварочный электрод ценится за способность равномерно плавиться под воздействием дуги без сильного разбрызгивания металла, хорошо прилипать к оплавленной кромке, остывать без сильных термических напряжений и образования трещин.

При выборе марки внимание уделяется составу обмазки. Под конкретную марку свариваемого металла (чугун, нержавейку, алюминий) подбираются электроды с сердечником из специального сплава. Его состав определен ГОСТом или отраслевыми стандартами. Поэтому у всех производителей специальных электродов для сварки на просторах СНГ сердечник примерно одинакового состава. Тут выбирать особо нечего. Другое дело обмазка. Рецепт покрытия для электродов разрабатывается по стандартам, но его рецептура и способ нанесения подбирается каждым предприятием-производителем индивидуально.

Рецепт покрытия для электродов разрабатывается по стандартам, но его рецептура и способ нанесения подбирается каждым предприятием-производителем индивидуально.

У импортных электродов компания-производитель разрабатывает все самостоятельно и постоянно совершенствует технологию. Иногда это лучшие электроды для сварки только из-за более высокого качества сырья. Шведский электрод легко, без прожогов, сваривает металл 2 мм там, где аналогичный российский прожигает дыры в листе 3 мм.

Многие сварщики-профессионалы стараются использовать сварочный материал для промышленной сварки. Эти электроды выпускаются небольшими партиями, и делают их преимущественно для работы на производственных сборочных линиях. Качество их выше, но для инверторной сварки любителя они не представляют интерес, так как рассчитаны на работу мощных сварочных аппаратов со специально подобранной характеристикой.

Более массовые электроды обычного назначения используются преимущественно в ремонте, мелкосерийной сборке и строительстве. Качество сварочных электродов разных производителей даже в пределах одного вида может сильно отличаться, хоть и производятся примерно по одной схеме.

Качество сварочных электродов разных производителей даже в пределах одного вида может сильно отличаться, хоть и производятся примерно по одной схеме.

По составу обмазки их можно разделить на 3 группы:

- Электроды с рутиловым и целлюлозно-рутиловым покрытием. В маркировке электрода будет буква «Р». Основой для порошка обмазки служит рутил – природный минерал.

- Основные покрытия. Обмазочная смесь выполнена на основе оксидов кальция и магния. Некоторые производители добавляют в состав обмазки присадки, улучшающие плавление покрытия, защиту металла и отход шлака.

- Кислые обмазки выполнены из смол целлюлозной пасты, ферросплавов и присадок на основе галогенов (солей фтора и брома), улучшающих плавление окислов.

Сварочные электроды с обмазочными покрытиями основного типа (все марки УОНИ) маркируются буквой «Б». Основной, потому что в составе много окислов активных щелочноземельных металлов, кальция и магния. Они связывают кислотные соединения и обеспечивают прочный и пластичный шов.

Они связывают кислотные соединения и обеспечивают прочный и пластичный шов.

Рутиловые электроды, и кислые АР, и основные РБ, используются в строительстве и сварке простых конструкций из низкоуглеродных сталей (обычно МР-3 и АНО-21). Они малочувствительны к мощности дуги и вольтамперной характеристике сварочного аппарата. Хороший материал для начинающих сварщиков-любителей. Перед использованием нужно прокаливать, а сварку выполнять при минимальной влажности воздуха. Иначе дуга превращается в бенгальский огонь.

В кислой обмазке, помимо кремния и ферросплавов, присутствует много солей. Можно варить прямо по ржавой или окисленной поверхности. Материал электрода хорошо приваривается к основному металлу. Поэтому шлак получается легкоплавким, газы интенсивно выводятся из сварочного шва.

Электроды с целлюлозной обмазкой не используются для высоконагруженных соединений из-за большого количества водорода, выделяющегося из расплава, шов получается неравномерным и пористым. Но считается, что Ц-электроды подходят для вертикальных швов.

Но считается, что Ц-электроды подходят для вертикальных швов.

Это полезно! Электросварка для начинающих. Как варить вертикальный и горизонтальный швы электросваркой.

Рейтинг лучших электродов для сварки

Качество сварочного шва во многом зависит от технологии, используемой компанией производителем для приготовления обмазочного материала, способа нанесения и сушки и металла для центрального стержня.

Если принять во внимание все нюансы, то рейтинг лучших электродов для сварки будет выглядеть следующим образом:

- Первое место – электроды марки Quattro Elementi. Материал премиум класса, можно использовать для сварки углеродистой стали и нержавейки, на переменном и постоянном токе. Качество шва одно из самых высоких. Стоят дорого, поэтому используются преимущественно для точечного ремонта ответственных деталей и механизмов.

- Второе место – сварочный электродный материал Kobelko LB-52U. Обмазка основного типа. Требуется предварительная подготовка (сушка) в камере при 300℃ в течение 10 мин. Шов получается пластичным и прочным (до 60 кг/мм2). Благодаря отсутствию трещин и глубокому провару марку рекомендуются для сварки особо ответственных трубопроводов из стали.

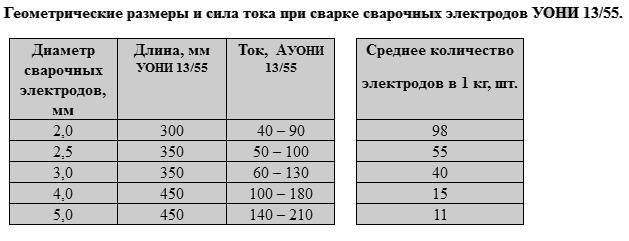

- Третье место – электроды Lincoln Electric 13/55 (типа УОНИ). Прочность шва чуть ниже, чем у Kobelko, но доступная цена и высокая пластичность шва делают электроды незаменимыми при сварке ответственных строительных конструкций из легированных и черных сталей.

Но перечень качественных электродов для сварки не ограничивается несколькими позициями сварочных расходных материалов, изготовленных по специальной технологии. Обычно сварка подразумевает большой расход электродов, поэтому есть смысл рассмотреть более доступные электродные материалы.

Лучшие электроды с рутиловым покрытием

Рутил – это не диоксид титана, хотя его много в рутиловой породе. Для того чтобы уменьшить стоимость обмазочной пасты, ее часто готовят не смешением отдельных, тщательно очищенных компонентов, а восстанавливают и очищают сам природный минерал. Технология старая, но по-прежнему востребованная.

Для того чтобы уменьшить стоимость обмазочной пасты, ее часто готовят не смешением отдельных, тщательно очищенных компонентов, а восстанавливают и очищают сам природный минерал. Технология старая, но по-прежнему востребованная.

В импортных материалах в технологии получения обмазки, как правило, используется смешение и многослойное нанесение очищенных компонентов.

Пятое место – ESAB OK46

Качества шва двысокое, но только если сварку выполняет опытный мастер. Электроды можно использовать на постоянном и переменном токе, варить швы сложной конфигурации. Кроме того, электроды ESAB OK46 хорошо держат дугу даже при низком напряжении. Способны схватывать дугу еще холодным электродным стержнем.

Ценятся за доступность и стабильность сварочной дуги. Но для работ на открытой площадке не рекомендуется, большое повышение влажности воздуха делает дугу неустойчивой.

Четвертое место – WESTER MP-3

Применяются исключительно для сварки тонкостенных деталей. Используется для сварки низкоуглеродистых сталей. Обычно это листы металла, заготовки обечаек баков. Можно сварить емкость для хранения жидкости или выполнить кузовной ремонт облицовки автомобиля.

Обычно это листы металла, заготовки обечаек баков. Можно сварить емкость для хранения жидкости или выполнить кузовной ремонт облицовки автомобиля.

Компания-производитель рекомендует сушить сварочный материал перед сваркой, но, как показывает практика, обмазка выдерживает даже экстремальные варианты сушки с помощью сварки прихватками небольшим током на пониженном напряжении.

Третье место – RSE S-46

Данную марку часто относят к рутил-целлюлозным электродам, но основным флюсовым материалом остается очищенный и обогащенный рутил. Электроды ценятся профессиональными сварщиками за:

- Стабильность дуги.

- Сварка обеспечивает плотный, почти беспористый шов, с небольшой усадкой металла.

- Минимальное количество брызг.

- Можно варить сваркой даже по ржавому металлу.

Единственный минус заключается в том, что RSE S-46 – специализированная марка, рассчитанная преимущественно на сварку низкоуглеродистых сталей. Но для стройки или изготовления недорогой оснастки подойдут идеально.

Но для стройки или изготовления недорогой оснастки подойдут идеально.

Второе место – Magmaweld ESR-11

Электродный материал для сварки любых сталей, вплоть до листов с оцинкованным покрытием. Электроды выпускаются швейцарским бюро «Магма». Это одни из лучших сварочных электродов для соединения деталей котлов и трубопроводов высокого давления малых и средних диаметров.

Ценятся мастерами за высокое качество сварочного шва, соединение получается практически бездефектным, без микротрещин. Дуга в процессе работы горит стабильно, без искр и прожигов, характерных для большинства рутиловых материалов.

Единственным минусом можно считать образование большого количества шлака.

Первое место – Ресанта МЗ

Электроды могут применяться для сварки переменным током в случае соединения деталей из конструкционной и низкоуглеродистой стали. Качество сварки легированных и инструментальных сталей постоянным током несколько хуже из-за слишком мягкого и быстрого шва. В этом случае приходится проходить шов несколько раз. При этом достигается необходимая глубина проварки и сохраняется высокая пластичность наваренного металла.

В этом случае приходится проходить шов несколько раз. При этом достигается необходимая глубина проварки и сохраняется высокая пластичность наваренного металла.

Ресанта МЗ – один из немногих электродов для сварки, который обеспечивает прочность шва на уровне 50-55 кг/мм2. Это ниже, чем у моделей с основным типом обмазки, но для рутила это один из лучших показателей.

Это пригодится! Виды сварочных аппаратов – тонкости выбора и особенности применения.

Лучшие электроды с основным покрытием

Нельзя сказать, что электродный материал с обмазкой из окислов магния и кальция намного лучше, чем модели с рутиловой обмазкой. Основные электроды применяют для сварки тяжелых и мощных деталей, в основном там, где в первую очередь важна прочность и высокая ударная вязкость соединения.

Пятое место – Кедр ЦЛ-11

Используются для ручной сварки короткой дугой для соединения деталей из нержавейки 12Х18Н9Т. Кедр ЦЛ-11 изначально были спроектированы для работы с легированными металлами и сплавами. Поэтому температура сварочной дуги несколько выше, чем у рутиловых покрытий. При этом обязательно выполнять сваривание короткой дугой. Это требует определенного уровня мастерства от сварщика. Если немного удлинить дугу, то ванночка из расплавленной нержавейки начнет активно поглощать азот воздуха. Как следствие, шов будет растрескиваться по мере остывания.

Поэтому температура сварочной дуги несколько выше, чем у рутиловых покрытий. При этом обязательно выполнять сваривание короткой дугой. Это требует определенного уровня мастерства от сварщика. Если немного удлинить дугу, то ванночка из расплавленной нержавейки начнет активно поглощать азот воздуха. Как следствие, шов будет растрескиваться по мере остывания.

Кедр ЦЛ-11 можно использовать в качестве базовых электродов для сварки любых конструкционных и инструментальных сталей. Центральный стержень изготовлен из стали СВ08Ч19Н10Б, а основное покрытие имеет добавку из молотого плавикового шпата. Поэтому в процессе сварки электродом Кедр ЦЛ-11 в воздухе может появиться едкий, режущий глаза дым. Работать нужно только под вытяжкой.

Четвертое место – ESAB УОНИ 13

Если не бояться прожогов и варить на короткой дуге, то электроды покажут себя с самой лучшей стороны. Но для этого нужен опыт и навыки профессионального сварщика. Сварочный шов получается прочнее, чем у электродов с рутиловым покрытием, в среднем 55-60 кг/мм2. Металл шва пластичный, без трещин и остаточной усадки.

Металл шва пластичный, без трещин и остаточной усадки.

Рекомендуется для сварки любой профильной оснастки из низколегированных сталей.

Третье место – ОЗЛ-8

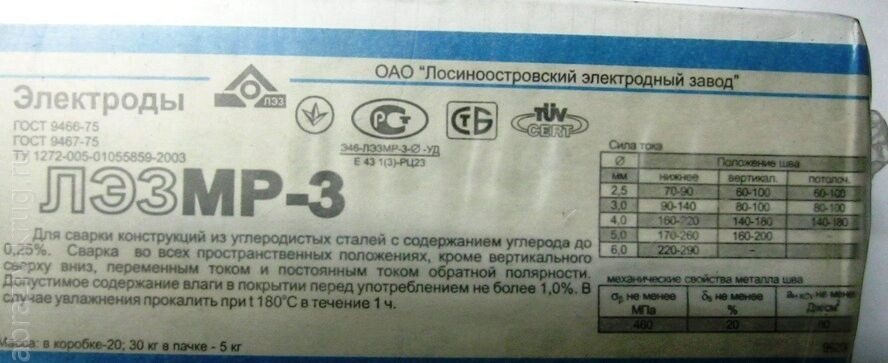

Электроды производства Лосиноостровского завода. Разработаны для сварки листовой нержавейки. Сваривать листовую нержавеющую сталь ручным способом очень сложно даже для профессионала. Но ОЗЛ-8 обеспечивает равномерный монолитный шов без трещин прочностью до 54 кг/мм2, что само по себе является хорошим результатом.

При этом сваривать листы можно с любым расположением заготовок, выполнять вертикальные и потолочные швы.

Единственный минус – наличие процесса перекристаллизации шва. То есть для соединения ответственных, высоконагруженных деталей ОЗЛ-8 не используется. Плюс перед началом сварки сварочный материал обязательно сушат при 200℃ в течение 50-60 мин.

Второе место – ESAB OK53.70

Сварочный электродный материал с основным (едким) типом покрытия. Выпускается в Швеции корпорацией ESAB. Отличается высоким качеством сварки на углеродистых сталях. Допускается использование для соединения деталей из низколегированной стали. Подойдет для новичков работающих с инверторным аппаратом.

Отличается высоким качеством сварки на углеродистых сталях. Допускается использование для соединения деталей из низколегированной стали. Подойдет для новичков работающих с инверторным аппаратом.

Можно варить переменным и постоянным током. Из всех марок с основным покрытием, доступных на просторах СНГ, ESAB OK53.70 считаются одними из лучших. При правильном использовании качество шва получается намного выше, чем при использовании рутила. Прочность соединения – 53 кг/мм2, предел текучести – 44 кг/мм2.

ESAB OK53.70 массово используется для сварки труб и металлоконструкций с повышенными требованиями к жесткости. В целом качество провара металла маркой ОК 53.70 получается заметно выше рутиловых, при этом практически отсутствует выгорание легирующих добавок и ферросплавов.

Как и для большинства основных покрытий, в случае ESAB OK53.70 перед началом сварки требуется сушка в течение 2 ч при температуре до 350℃.

Первое место – ЦУ-5

Разработаны для промышленного применения. Обычно ЦУ-5 используют для сварки огромных станин, плит, корпусов высоконагруженных агрегатов (насосов и турбин). Центральный стержень изготовлен из проволоки Св-08. Основное покрытие выполнено на основе окислов кальция с добавлением фтористых солей.

Обычно ЦУ-5 используют для сварки огромных станин, плит, корпусов высоконагруженных агрегатов (насосов и турбин). Центральный стержень изготовлен из проволоки Св-08. Основное покрытие выполнено на основе окислов кальция с добавлением фтористых солей.

Можно использовать для сварки практически при любом положении заготовок.

Преимущество ЦУ-5 – высокая термостойкость шва. После нормализации соединение может выдерживать нагрев до 400℃ без потери прочности и пластичности шва. Перед началом работ обязательно выдержка в термокамере при температуре 300-350℃.

Ассортимент электродов для сварки огромен. Есть из чего выбрать, но прежде чем принять решение, нужно точно знать характеристики и условия работы будущего сварного соединения. Кроме того, в процессе подготовки обязательно прокаливают материал и зачищают свариваемые поверхности. Потому грязь и ржавчина существенно ухудшает прочность шва даже при использовании дорогих и качественных электродов.

Расскажите о своем выборе электродного материала. Какие марки лучше всего подходят для сварки и почему?

Какие электроды выбрать для сварки инвертором: самые подходящие

Содержание

- Назначения и типы

- Характеристика сварочного оборудования

- Распространенные марки

- Какие электроды выбрать для сварки инвертором: моменты, на которые следует обратить внимание

- В качестве заключения

Назначения и типы

Стержень, который подводит ток к сварному соединению, называется электродом. Вот краткое определение назначения этого важного элемента в процессе сварки. Чтобы быть эффективным, он должен отвечать ряду требований, например: стержень и его покрытие должны плавиться равномерно, сохранять свои технические и физико-химические свойства при хранении и обладать низкой токсичностью при сварке. Если описывать сам процесс с использованием этих расходных материалов, то для получения качественного сварного шва требуется непрерывно горящая дуга, разбрызгивание металла должно быть минимальным, а образующийся в процессе шлак должен легко отделяться от сварного шва. Продолжая краткое описание электродов, в том числе инверторных, поговорим об их классификации по конструкции и о том какие электроды выбрать для сварки инвертором.

Если описывать сам процесс с использованием этих расходных материалов, то для получения качественного сварного шва требуется непрерывно горящая дуга, разбрызгивание металла должно быть минимальным, а образующийся в процессе шлак должен легко отделяться от сварного шва. Продолжая краткое описание электродов, в том числе инверторных, поговорим об их классификации по конструкции и о том какие электроды выбрать для сварки инвертором.

- Неплавящиеся представляют собой прутки – вольфрамовые или углеродистые. Эти стержни подают только ток, а присадка подается отдельно.

- Расходные материалы для плавки представляют собой металлические стержни с покрытием. Они плавятся в процессе сварки и приводят непосредственно к образованию сварного шва. Покрытие состоит из смеси органических, неорганических и других веществ, которые придают электроду определенные свойства, например, защищают сварной шов от воздействия окружающей среды.

Характеристика сварочного оборудования

Чтобы понять, какие электроды выбрать для сварки инвертором постоянного тока, необходимо знать характеристики и технические подробности этого оборудования. Он состоит из нескольких ключевых элементов: центрального блока управления, трансформатора, высокочастотного преобразователя, сетевого фильтра и силового выпрямителя. Инверторный сварочный аппарат работает в условиях нестабильного напряжения. Он отличается от других машин тем, что имеет электронное устройство, способное преобразовывать входное напряжение в его рабочие характеристики, другими словами, он способен генерировать стабильный постоянный ток.

Он состоит из нескольких ключевых элементов: центрального блока управления, трансформатора, высокочастотного преобразователя, сетевого фильтра и силового выпрямителя. Инверторный сварочный аппарат работает в условиях нестабильного напряжения. Он отличается от других машин тем, что имеет электронное устройство, способное преобразовывать входное напряжение в его рабочие характеристики, другими словами, он способен генерировать стабильный постоянный ток.

Он широко используется, поскольку устойчив к скачкам напряжения, способен регулировать ток в более широком диапазоне, чем обычное оборудование, и способен создавать устойчивую дугу, в результате чего получается почти идеальный сварной шов. Качество электродов нельзя недооценивать в работе. Их состав и диаметр определяют качество процесса и, в конечном итоге, срок службы сварочного аппарата. Время работы инверторного сварочного аппарата неограниченно, и это необходимо учитывать при выборе расходных материалов. Этот тип оборудования можно использовать даже для сварки необработанных металлов, например, на водопроводных или тепловых сетях в случае аварийной ситуации. Для этой работы необходимы плавящиеся электроды для инверторной сварки, диаметр и состав которых зависит от свариваемого материала.

Для этой работы необходимы плавящиеся электроды для инверторной сварки, диаметр и состав которых зависит от свариваемого материала.

Распространенные марки

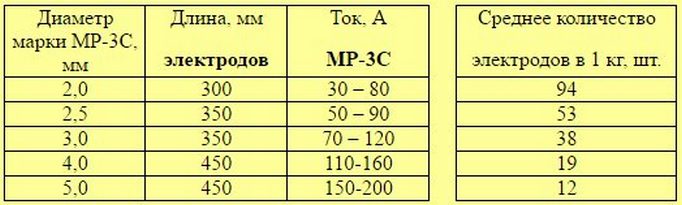

Для каждого типа стали требуется определенная марка электрода. Это особенно актуально для материалов с различными покрытиями и примесями. При использовании инверторного сварочного аппарата расходные материалы могут вести себя по-другому — эти характеристики стоит учитывать. Примеры расходных материалов и некоторые их характеристики приведены в таблице ниже.

Перечень электродов по видам стали:

| Марка | Вид | Особенности некоторых расходных материалов |

| 1 группа: УОНИ 13/55, УОНИ 13/45 2 группа: МР-3, МР-3С 3 группа: | Углерод | 1 группа является одним из самых сложных электродов, используемых для создания высококачественных прочных швов в тяжелых конструкциях. Это требует квалификации сварщика и особого внимания к процессу. Это требует квалификации сварщика и особого внимания к процессу.2 группа представляет собой электроды для многоцелевого использования и сварки неочищенных и ржавых материалов. Вторые можно использовать для создания сварочных швов с повышенными требованиями к герметизации и сопротивляемости материалов |

| АНО-4 АНО-6 | Легированная | Относятся к легковоспламеняющимся электродам. Обеспечивают стабильное дуговое горение, минимальное разбрызгивание металла, высокое качество швов, и легкое отделение шлака. Популярен среди начинающих сварщиков |

| ЦЛ-11 ОЗЛ-6 | Высоколегированная | Первый предназначены в основном для работы с нержавеющей сталью, второй – для термостойких и литейных деталей |

| ОЗЧ-2 | Чугун | Состав покрытия состоит из компонентов, которые предотвращают образование трещин из-за содержащегося в нем водорода |

| Т-520 | Чугун (наплавка) | Используется, например, для сварки деталей машин, которые работают в условиях быстрого износа |

Какие электроды выбрать для сварки инвертором: моменты, на которые следует обратить внимание

Выбор диаметра электрода определяется толщиной материала. Например, сварка широких стенок требует больше времени и большего количества расходуемого материала. Чем он толще, тем больше время непрерывной работы; в этом случае тонкие электроды будут очень быстро прогорать. Эксперты могут рассчитать время обработки и размер сварного шва. Сварка углов или профильных труб, например, не требует строгих требований к герметичности и поэтому может выполняться с помощью универсального электрода 0,5-2 мм для инверторных сварочных работ. Сложные работы по сварке трасс с более толстыми конструктивными элементами или профильными опорами требуют для сборки элементов большего диаметра.

Например, сварка широких стенок требует больше времени и большего количества расходуемого материала. Чем он толще, тем больше время непрерывной работы; в этом случае тонкие электроды будут очень быстро прогорать. Эксперты могут рассчитать время обработки и размер сварного шва. Сварка углов или профильных труб, например, не требует строгих требований к герметичности и поэтому может выполняться с помощью универсального электрода 0,5-2 мм для инверторных сварочных работ. Сложные работы по сварке трасс с более толстыми конструктивными элементами или профильными опорами требуют для сборки элементов большего диаметра.

Выбор по внешнему виду не менее важен, чем надпись на упаковке. Сухая поверхность элемента, которая должна быть плотной. Исключаются всевозможные бугорки, припухлости и поры. В отдельных случаях допускаются продольные трещины, неровности и заусенцы определенного размера — эти значения следует проверить по ГОСТу.

Они должны быть упакованы в картонные коробки, обмотанные водонепроницаемой бумагой или полиэтиленовой пленкой. На коробке указывается свариваемый материал, значение тока и специальные условия сварки. Электроды должны быть маркированы в соответствии с признанной маркировкой. Потребление также написано. На практике этот параметр весьма условен: для разных материалов и конструкций расход одного и того же расходного материала может быть разным.

На коробке указывается свариваемый материал, значение тока и специальные условия сварки. Электроды должны быть маркированы в соответствии с признанной маркировкой. Потребление также написано. На практике этот параметр весьма условен: для разных материалов и конструкций расход одного и того же расходного материала может быть разным.

В качестве заключения

Соотношение полезного металла и шлака в процессе сварки описывается коэффициентом наплавки, который также зависит от условий хранения электрода. Пропитанные влагой детали можно высушить, но коэффициент наплавки будет значительно ниже. Поэтому важно внимательно проверять упаковку при покупке и хранить расходные материалы в соответствии с правилами. Качество сварного шва должно быть идеальным, особенно когда речь идет о герметизации и внешних соединениях. Правильно подобранный электрод позволяет создать прямой шов с требуемой выпуклостью или вогнутостью. Также важно понимать какие электроды выбрать для сварки инвертором, чтобы гарантировать эффективную сварку в коррозионных металлах. Качество сварного шва также в значительной степени определяется тем, как сходит сварочный шлак. Если электрод инвертора подобран неправильно, шлак будет отлетать вместе со сварным швом, даже если он сварен правильно.

Качество сварного шва также в значительной степени определяется тем, как сходит сварочный шлак. Если электрод инвертора подобран неправильно, шлак будет отлетать вместе со сварным швом, даже если он сварен правильно.

Вообще говоря, современные инверторные сварочные аппараты предлагают возможность использования целого ряда электродов. Качественные сварные швы легче получить, если знать какие электроды выбрать для сварки инвертором.

Полярность в дуговой сварке – прямая, обратная и переменная полярность

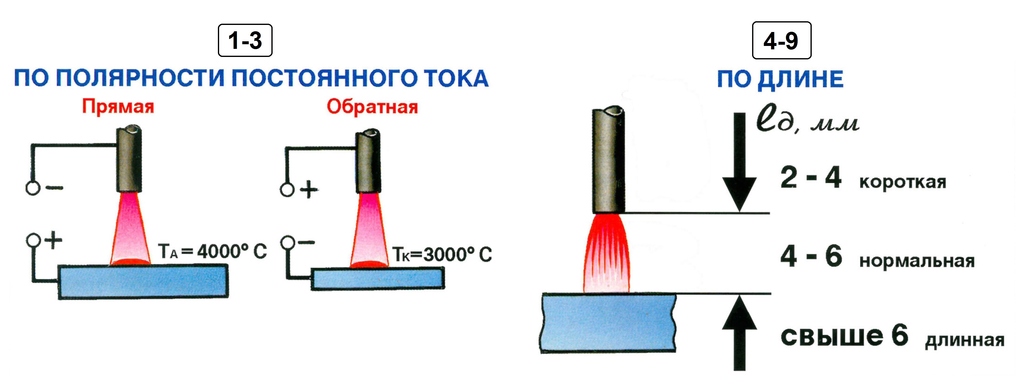

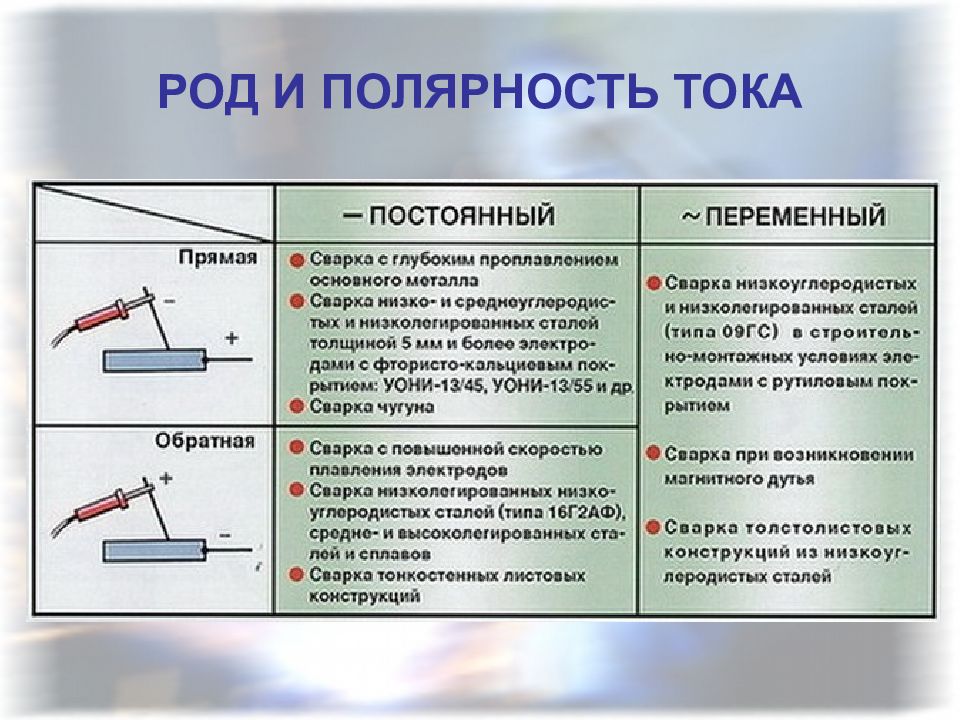

Дуговая сварка – это один из видов процесса сварки плавлением, при котором основные металлы сплавляются под воздействием тепла для образования коалесценции. Требуемое тепло обеспечивается электрической дугой, образованной между положительной и отрицательной клеммами электрической цепи, встроенной в источник питания. Для сварки рабочий металл выполнен одним стержнем, а электрод – другим, и таким образом во внешней цепи между ними образуется дуга. Так как электроны всегда текут от отрицательного вывода к положительному выводу любой внешней цепи, то исходя из установленного соединения возможны два случая:

- Электрод подключается к отрицательной клемме источника питания; тогда как основные металлы связаны с положительным полюсом.

- Неблагородные металлы соединяются с отрицательной клеммой источника питания; тогда как электрод соединен с положительной клеммой.

Однако, если источник питания обеспечивает переменный ток (AC), то оба состояния возникают одно за другим в каждом цикле. В основном источники питания для дуговой сварки могут обеспечивать постоянный или переменный ток. Некоторые современные источники питания также имеют возможность преобразования одного из другого (встроенного в преобразователь переменного тока в постоянный), поэтому эти источники могут обеспечивать питание как переменного, так и постоянного тока. Следовательно, дуговая сварка может выполняться на любой из следующих трех полярностей; однако каждый из них имеет определенные преимущества перед другими, как подробно описано в последующих разделах.

Полярность указывает направление протекания тока (другими словами – электронов) между опорными пластинами и электродом во внешней цепи. Помните, что направление потока тока считается противоположным направлению потока электронов.

- Прямая полярность постоянного тока — происходит, когда электрод становится отрицательным, а опорные пластины — положительным. Таким образом, электроны текут от кончика электрода к опорным пластинам.

- Постоянный ток, обратная полярность — происходит, когда электрод становится положительным, а опорные пластины — отрицательным. Таким образом, электроны текут от базовых пластин к электроду.

- Полярность переменного тока — если источник питания обеспечивает переменный ток, то указанные выше два случая будут происходить один за другим в каждом цикле. В одной половине цикла электрод будет отрицательным (поэтому опорные пластины будут положительными), а в следующей половине электрод будет положительным (поэтому опорная пластина будет отрицательной). Количество циклов в секунду зависит от частоты питания. Например, при частоте питания 60 Гц каждую секунду происходит 60 циклов.

При питании постоянным током (DC), когда электрод соединен с положительной клеммой, а базовые пластины – с отрицательной клеммой, это называется электродом постоянного тока с положительной полярностью (DCEP) или обратной полярностью постоянного тока (DCRP).

Электроны, испускаемые базовыми пластинами (отрицательная полярность), ускоряются из-за наличия разности потенциалов и могут ударяться об электрод (положительная полярность) с очень высокой скоростью. При ударе кинетическая энергия электронов преобразуется в тепловую энергию, что в конечном итоге приводит к сильному выделению тепла вблизи кончика электрода. По эмпирическому правилу считается, что две трети (66%) всего тепла дуги выделяется на электроде; тогда как только одна треть (33%) тепла выделяется на опорной плите. В результате происходит быстрое расплавление электрода и увеличение скорости наплавки металла (только для расходуемых электродов). С другой стороны, базовые пластины не плавятся должным образом из-за отсутствия достаточного количества тепла, и, таким образом, возникают различные дефекты, такие как недостаточное проплавление, отсутствие проплавления, высокое армирование и т.

- Подробнее: Постоянный ток обратной полярности (DCRP) при дуговой сварке.

- Лучшее очищающее действие дуги, что снижает вероятность дефектов включения.

- Высокая скорость наплавки расходуемого электрода, что ускоряет сварку.

- Лучшая производительность при сварке тонких листов. Снижает уровень деформации, остаточное напряжение, полную резку и т. д.

- Подходит для соединения металлов с низкой температурой плавления, таких как медь и алюминий.

- Меньший срок службы неплавящихся электродов.

- Более высокий уровень усиления, если скорость не отрегулирована должным образом.

- Недостаточное плавление и неполное проплавление.

- Не может правильно сплавить толстые пластины или металлы с высокой температурой плавления.

В отличие от DCEP, когда электрод соединен с отрицательной клеммой, а базовые пластины с положительной клеммой, это называется отрицательным электродом постоянного тока (DCEN) или прямой полярностью постоянного тока (DCSP). Таким образом, электроны текут от электрода к опорным пластинам. Следовательно, на опорной пластине выделяется больше тепла, чем на электроде, поэтому скорость осаждения металла снижается. Также устраняют различные дефекты, вызванные непроваром основного металла. Но DCEN не обладает очищающим действием, поэтому могут возникнуть дефекты включения, если опорные плиты не будут должным образом очищены перед сваркой. Плюсы и минусы полярности DCEN обсуждаются ниже.

- Подробнее: Постоянный ток прямой полярности (DCSP) при дуговой сварке.

- Подробнее: Разница между DCEN и DCEP при дуговой сварке.

- Может быть достигнуто достаточное плавление основных металлов и, следовательно, надлежащий провар.

- Меньшая вероятность включения вольфрама (при сварке ВИГ), а также низкое армирование.

- Лучший выбор для сварки металлов с высокой температурой плавления, таких как титан, нержавеющая сталь и т. д.

- Толстые листы также можно правильно соединять.

- Нет действия по очистке дуги, поэтому есть вероятность включения дефектов.

- Высокий уровень искажений.

- Образование высокого остаточного напряжения на сварных деталях.

- Более широкая зона термического влияния (ЗТВ).

- Более низкая производительность из-за более низкой скорости наплавки.

- Не подходит для сварки тонких листов.

Полярность переменного тока дает преимущества как DCEN, так и DCEP; однако лишь в некоторой степени. С источником переменного тока в половине цикла электрод становится отрицательным, а в следующей половине цикла электрод становится положительным. Этот цикл повторяется 50 или 60 раз в секунду в зависимости от частоты питания (50 Гц или 60 Гц). Некоторые источники питания также предусматривают возможность изменения этой частоты.

С источником переменного тока в половине цикла электрод становится отрицательным, а в следующей половине цикла электрод становится положительным. Этот цикл повторяется 50 или 60 раз в секунду в зависимости от частоты питания (50 Гц или 60 Гц). Некоторые источники питания также предусматривают возможность изменения этой частоты.

- Подробнее: Полярность переменного тока при дуговой сварке.

- Подробнее: Сравнение полярностей сварки DCEN, DCEP и AC.

- Умеренная очистка дуги.

- Совместим с большинством типов электродов (но не со всеми).

- Лучшее плавление и проплавление металла шва.

- Подходит для листов различной толщины.

Полярность является одним из решающих факторов, влияющих на качество сварных соединений. Перед сваркой сварщик должен выбрать соответствующую полярность в зависимости от требований, типа наполнителя, типа электрода и основного материала. В следующем списке показаны параметры, на которые обычно влияет полярность сварки. Подробнее читайте: Как полярность влияет на качество дуговой сварки?

В следующем списке показаны параметры, на которые обычно влияет полярность сварки. Подробнее читайте: Как полярность влияет на качество дуговой сварки?

- Нанесение наполнителя — При использовании расходуемого электрода полярность DCEP увеличивает скорость осаждения металла. Читайте: Какая полярность дает максимальную скорость наплавки при дуговой сварке и почему?

- Проплавление сварного шва — Полярность DCEN увеличивает проплавление сварного шва. Читайте: Какая полярность обеспечивает лучший провар при дуговой сварке и почему?

- Очистка опорной плиты — DCEP помогает очищать опорные плиты во время сварки, что снижает вероятность включения дефектов. Читайте: Какая полярность обеспечивает лучшую очистку от окислов при дуговой сварке и почему?

- Армирование —DCEP вызывает шаровидный перенос металла, что увеличивает ширину сварного шва.

- HAZ —Полярность DCEN быстро нагревает опорные плиты, и если скорость не регулируется, HAZ становится шире.

- Внешний вид сварного шва —AC, сильно зависит от многих других факторов.

Следует отметить, что при выборе полярности сварки необходимо учитывать большое количество факторов; однако ниже обсуждаются лишь несколько основных факторов. Необходимо соблюдать надлежащую осторожность при выборе полярности для конкретного приложения.

- Если основным металлом является алюминий или магний, лучше использовать DCEP, поскольку он может разрушить оксидный слой (оксид алюминия — Al 2 O 3 ), присутствующий на поверхности пластины. Также температура плавления алюминия достаточно мала (660ºC), поэтому не требуется высокого тепловыделения вблизи опорной плиты.

- Если вы свариваете титан или нержавеющую сталь, лучше использовать переменный ток, так как он даст вам все желаемые преимущества. Здесь DCEN может увеличить зону HAZ.

- Если рабочий материал имеет плохую эмиссию электронов или требует высокого напряжения для эмиссии электронов, то DCEP не подходит, так как это может привести к нестабильной дуге.

- Если толщина опорной плиты больше (>6 мм), предпочтительнее использовать DCEN. Также требуется подготовка края. Точно так же для тонких пластин следует выбирать DCEP.

- При сварке TIG использование полярности DCEP может привести к образованию шариков на конце электрода, что приведет к сокращению срока службы электрода. Это также может привести к дефекту включения вольфрама.

Дуговая сварка: в чем разница между сваркой на переменном и постоянном токе?

Делиться:13 сентября 2021 г. Сварка дешевле

Для тех, кто не является опытным сварщиком или не имеет какой-либо сертификации, может показаться запутанным, если он услышит обо всех существующих типах сварки. Обычно это может включать обсуждение дуговой сварки на переменном и постоянном токе. Оба они являются допустимыми типами сварки, но у них есть свои различия и правильное применение. Продолжайте читать ниже, чтобы узнать об основных различиях между дуговой сваркой на переменном и постоянном токе.

Основная разница между этими двумя сварными швами связана с полярностью. AC означает переменный ток, а DC означает постоянный ток. Другими словами, постоянный ток использует одну полярность, которая может быть отрицательной или положительной, тогда как переменный ток использует переменную полярность между положительным и отрицательным постоянным током. Оба типа сварки имеют определенные преимущества, и для каждого из них требуется различное оборудование.

Преимущества и недостатки сварки на постоянном токе Сварка на постоянном токе является предпочтительной формой сварки для большинства применений. По сравнению со сваркой на переменном токе, сварка на постоянном токе обеспечивает более плавную сварку, меньшее разбрызгивание и более стабильную дугу. Он также лучше проникает в металл сварного шва, что в большинстве случаев обеспечивает более прочную связь, чем сварка на переменном токе. К сожалению, сварка постоянным током не подходит для сварки алюминия, потому что она не может производить нужное количество тепла. Кроме того, он не может устранить проблемы с возвратом дуги, возникающие, когда дуга блуждает или выходит из соединения. Кроме того, когда дело доходит до покупки сварочного аппарата, оборудование постоянного тока стоит дороже, поскольку для переключения тока требуется внутренний трансформатор.

К сожалению, сварка постоянным током не подходит для сварки алюминия, потому что она не может производить нужное количество тепла. Кроме того, он не может устранить проблемы с возвратом дуги, возникающие, когда дуга блуждает или выходит из соединения. Кроме того, когда дело доходит до покупки сварочного аппарата, оборудование постоянного тока стоит дороже, поскольку для переключения тока требуется внутренний трансформатор.

Несколько недостатков сварки на постоянном токе на самом деле заключаются в том, что сварка на переменном токе имеет преимущество. Он поддерживает сварку при более высоких температурах, что делает его отличным вариантом для сварки алюминия и удаления оксидной пленки на металле. Он также может решить проблемы, связанные с дуновением дуги, а переменный ток делает ее более стабильной при сварке магнитных материалов. Поскольку сварка переменным током не требует внутреннего трансформатора, как сварочные аппараты постоянного тока, сварочные аппараты переменного тока дешевле, что может сделать их лучшим вариантом для начинающих. И наоборот, сварка переменным током дает сбои в области сильных сторон сварки постоянным током, а также в нескольких других областях. Ее труднее контролировать и она менее надежна, чем сварка постоянным током, она не такая гладкая и имеет тенденцию к большему разбрызгиванию.

И наоборот, сварка переменным током дает сбои в области сильных сторон сварки постоянным током, а также в нескольких других областях. Ее труднее контролировать и она менее надежна, чем сварка постоянным током, она не такая гладкая и имеет тенденцию к большему разбрызгиванию.

Сварка постоянным током является предпочтительным вариантом для большинства применений. Однако для определенных применений или металлов сварка переменным током может быть лучшим выбором. Для домашнего или начинающего использования все сводится к тому, что нужно сделать, но сварочные аппараты переменного тока дешевле. Цена может сделать их лучшим вариантом для дуговых сварщиков, которые хотят привыкнуть к основам и научиться сваривать или выполнять небольшие работы, прежде чем инвестировать в более дорогой сварочный аппарат постоянного тока.

Другим фактором, который следует учитывать, является мощность, потребляемая сварочным аппаратом. Сварочные аппараты переменного тока более универсальны, поскольку их можно использовать в розетках с напряжением до 110 вольт. Напротив, сварочные аппараты постоянного тока требуют большей мощности, и для обеспечения 220 вольт в доме или магазине необходимо будет подключить специальную розетку. Это может быть значительным вложением, поэтому рекомендуется получить больше опыта в области сварки, прежде чем переходить сразу к более дорогим сварочным аппаратам постоянного тока.

Сварочные аппараты переменного тока более универсальны, поскольку их можно использовать в розетках с напряжением до 110 вольт. Напротив, сварочные аппараты постоянного тока требуют большей мощности, и для обеспечения 220 вольт в доме или магазине необходимо будет подключить специальную розетку. Это может быть значительным вложением, поэтому рекомендуется получить больше опыта в области сварки, прежде чем переходить сразу к более дорогим сварочным аппаратам постоянного тока.

Если вы ищете хорошее оборудование, которое можно использовать для обучения сварке, мы поможем вам. В Welding for Less мы предлагаем все, что вам нужно, чтобы приступить к работе в качестве новичка, включая сварочные аппараты переменного тока, оборудование для обеспечения безопасности, аксессуары и многое другое. На самом деле, у нас есть сварочные аппараты для всех уровней опыта, включая варианты меньшего размера для новичков и качественные сварочные аппараты постоянного тока для опытных пользователей.