Какие подшипники не используются в мировом машиностроении: Какие подшипники НЕ используются в мировом машиностроении?

alexxlab | 27.01.2020 | 0 | Разное

Мифы о подшипниках

Консультанты и менеджеры по работе с клиентами регулярно сталкиваются со всевозможными мифами о подшипниках. Удивляться нечего: недостаток достоверной информации восполняют советы из «проверенных источников». Там точно знают и подскажут, как правильно выбрать подшипник, сэкономить, улучшить технические характеристики и даже производительность агрегата одновременно.

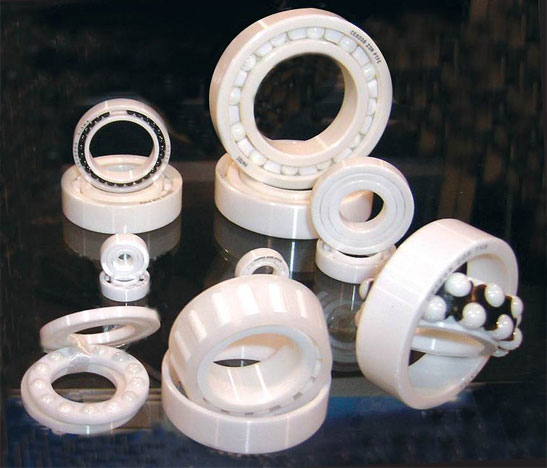

Фото: ors.com.tr

Самые популярные мифы о подшипниках

Компания «АвтоКоннект» работает на рынке подшипников для промышленного оборудования. Наши клиенты выбирают продукты известных компаний с мировым именем для агрегатов машиностроения и металлообработки, предприятий ГОК, химической, нефтехимической и других отраслей производства.

Что говорить, даже в рыночную нишу промышленных подшипников доносятся отголоски мифов о подшипниках, столь популярных у рядового потребителя. Ни одна техническая характеристика не осталась без своей доли домыслов, будь то материал, из которого изготовлен сам узел, конструктивное его исполнение или же особенности комплектации/поставки.

Металл VS Керамика

Действительно, керамические подшипники «быстрее» стандартных металлических.

Тела качения из керамики используют для изготовления шпиндельных высокооборотистых узлов, где скорость вращения важнее выносливости. Твердая но хрупкая керамика керамика не выдерживает сравнения с традиционными подшипниковыми сталями по всему комплексу механических свойств.

Фото: podshipnikcentr.ru

«Керамические подшипники быстрее» — правда только отчасти. Подшипники из порошковых сплавов — чаще всего, штучный товар для специальных серий. Традиционно такие подшипники с диэлектрическими свойствами используют для электрической изоляции деталей агрегата, когда существует риск «пробоя».

Самое важное при выборе подшипников — четкое понимание решаемой проблемы: необходимо ориентироваться на весь комплекс технических характеристик, а не выдергивать из общего набора какую-либо одну (скорость качения в данном случае).

Популярные мифы о конструкции подшипников

В зависимости от поставленных задач и выбирают исполнение подшипникового узла. Основные 2 вида, подшипники качения и скольжения, конструктивно подразделяются на десятки разновидностей, которые на первый взгляд отличаются весьма незначительно. Сами различия неспециалисту не всегда понятны и потому порождают серию мифов.

1. Закрытые подшипники крепче открытых

Утверждение весьма далеко от действительности по простой причине: металлическая пластина, которая защищает шарики от пыли, никак не делает конструкцию прочнее.

На схематическом рисунке показано, что защитная шайба даже не касается одного из колец подшипника, а значит никак не может нести какую-либо нагрузку. Тонкий металл всего-навсего предохраняет рабочие поверхности подшипника от попадания грязи.

Для работы в условиях агрессивной среды (химическая промышленность и т. п.) используют подшипники с контактным уплотнением из резины. Резиновая шайба только касается кольца подшипника и не может по своей полимерной природе упрочнять подшипниковый узел.

2. Усилить конструкцию можно заменой шарикового узла на роликовый

Роликовые подшипники выдерживают гораздо большие нагрузки: площадь контакта с поверхностью роликов в разы больше почти точечной площади соприкосновения поверхности шариковых тел качения с кольцом подшипника. Но по скорости вращения роликовые подшипники значительно уступают шариковым.

Проще говоря, шариковые подшипники быстрее, но слабее, роликовые — медленнее вращаются, но выдерживают большие нагрузки. Без четкого понимания последствий такой «замены» экспериментировать нежелательно, даже опасно.

Фото: themechanic.ru

3. Зазоры в подшипнике — брак

С опаской следует относиться к подшипнику, если внешняя обойма шатается относительно внутренней. Наверняка, такой узел рассыплется в полевых условиях.

Такая «гипотеза» не выдерживает проверки практикой.

Наличие люфта никак не свидетельствует о заводском браке подшипника. Этот радиальный зазор предназначен для того, чтобы при повышении температуры подшипник не заклинило вследствие теплового расширения.

Фото: skf.com

Подшипник с нулевым зазором не выдержит испытания температурой — его заклинит.

Подшипники без этого «подозрительного» зазора довольно большая редкость: используются для установки в прецизионном оборудовании, которое работает в узком интервале температур.

Внимание!

Установка подшипника внатяг уменьшает радиальный зазор. При выборе узла следует учитывать способ установки.

Мифы о смазке

Существует целая серия мифов о смазочных материалах. Основное заблуждение исходит от неправильного понимания роли смазки в подшипниковом узле. Чаще всего происходит подмена понятий: наличие смазки и правильный ее выбор оказывает решающее влияние на трение в …подшипниках скольжения. Коэффициент трения в подшипниках качения практически не зависит от наличия смазочного материала и определяется только радиусом шариков (или роликов).

1. Производитель экономит на смазке

Подозрительно небольшое количество смазки в закрытом подшипнике породило миф о том, что это результат экономии и для хорошей работы узла смазку следует добавлять. Основное предназначение смазки — образование тонкого защитного слоя на поверхностях качения. Масляная пленка защищает металл от окисления и практически не влияет на коэффициент трения, т. е. на скоростные характеристики.

Существуют нормативы по количеству смазки и ее типу (ГОСТы для отечественных подшипников) и завод-изготовитель их обязан выполнять.

Зарубежные производители также придерживаются собственных стандартов: данные о смазках указаны в каталоге завода-производителя. К примеру, коды на упаковке (или в сопроводительных документах) подшипников SKF обозначают тип смазки и ее количество относительно общего объема.

2. Производитель закладывает в подшипник консервационную смазку

Популярное заблуждение заставляет разбирать закрытый подшипник и зачем-то менять заводскую смазку.

Завод-производитель в закрытый подшипник закладывает рабочую смазку с расчетом на весь эксплуатационный период узла. Тип смазки определяется кодом подшипника.

Код может быть проставлен на самом подшипнике, картонной упаковке или значиться в сопроводительных документах.

3. Температура плавления смазки не особо важна для подшипника

Такое утверждение отчасти правомерно для подшипников, которые работают без особых нагрузок при комнатной температуре. Локальная температура в зоне качения редко поднимается даже до 90 градусов.

В этом интервале работает большинство смазок, так зачем обращать внимание на температуру работоспособности смазочного материала. С подшипниками для промышленного оборудования дело обстоит не совсем так.

- Чем выше рабочая температура смазки, тем дольше подшипник будет оставаться в рабочем состоянии. Подшипники агрегатов промышленного оборудования часто работают при температурах выше 70 градусов, когда начинается ускоренное окисление смазки (скорость любой химической реакции возрастает в 2 раза при повышении температуры на 10 градусов). Для таких подшипников следует выбирать смазку с повышенной рабочей температурой.

- Локальная температура в подшипнике может достигать 150 градусов и выше (при нагрузках, ударах). Выбор смазки с учетом такого риска местного нагрева позволит сохранить работоспособность узла при критических нагрузках.

Чем выше класс точности тем лучше

Если подшипник не предназначен для установки на прецизионное оборудование, то класс точности не имеет принципиального значения. Качество обработки с точностью до нескольких микрон просто необходимо для высокоскоростных узлов, и вовсе не требуется для большинства промышленных агрегатов.

- Высокоточные прецизионные подшипники никак нельзя заменять узлами более низкого класса чистоты обработки — такое усовершенствование скажется на ухудшении работы оборудования, вплоть до выхода из строя.

- Замена обычных подшипников высокоточными не имеет смысла — дорогой прецизионный подшипник не придаст работе агрегата ощутимого улучшения.

Фото: bestbearing.com.ua

Восстановленный подшипник работает как новый

В этом заблуждении правда перепутана с вымыслом. Механическая выработка элементов подшипника требует замены узла. Никакая чистка и замена смазки не восстановит поврежденные тела качения, сепаратор или обойму. Для обычных подшипников единственно решение — установка нового или серьезный ремонт деталей старого с заменой поврежденных тел качения.

Крупногабаритные подшипники промышленных агрегатов в процессе эксплуатации проходят плановое техническое обслуживание на специальном оборудовании.

Фото: evolution.skf.com

Компания «АвтоКоннект» предлагает такое оборудование для мониторинга состояния подшипниковых узлов. Своевременное обнаружение дефектов и качественное восстановление подшипников повышает производительность в целом за счет предупреждения простоев производства, что в результате дает существенный экономический эффект.

Чтобы принять правильное решение о дальнейшей судьбе подшипникового узла, будет правильным обратиться к специалистам компании за консультативной и технической поддержкой.

Подшипники для машиностроения

Машиностроение – это одна из важнейших отраслей промышленности, связанная с изготовлением оборудования различного назначения, а так же различных транспортных средств и механизмов. Машиностроение включает в себя производство, которое начинается от товаров общего назначения применяемых в быту и заканчивается военной техникой и другим оборудованием со специфическим назначением.

Для того чтобы производство различного оборудования, механизмов и транспортных средств было возможным, наряду с огромным количеством различных элементов требуются и такой как подшипник. Подшипники для машиностроения используются для обеспечения хорошего движения различных элементов механизма друг относительно друга. Но именно в этой отрасли производства к подшипникам предъявляются высокие требования по прочности и качеству, так как от этого во многом зависти правильная работа всего механизма в целом.

А тот факт, что некоторые виды оборудования и машин рассчитываются на очень высокие нагрузки, высокие температуры делают эту деталь одновременно со всеми остальными в них очень значимой. Так, например, в такой области машиностроения как станкостроение все без исключения подшипники должны полностью соответствовать таким требованиям как высокая износоустойчивость, жесткость, высокая точность, стойкость к большим нагрузкам и так далее. Так в этой области данной промышленности наибольшее распространение получили конические, игольчатые, шариковые и роликовые подшипники. Преимущественно их применение необходимо при изготовлении вращающегося инструмента, шариковых винтовых пар и высокоскоростных вентилей.

Одной из областей машиностроения можно назвать и производство железнодорожных вагонов, в которых, так же как и большинстве машин и механизмов имеются подшипники. Для вагонов чаще всего используют роликовые цилиндрические подшипники, они воспринимают очень большие радиальные нагрузки при условии точной соостоности своих мест посадки. Основной областью применения таких подшипников при изготовлении вагонов является установка их на буксы, при этом соединяя их каркасы с колесной парой. При этом данная конструкция применяется на различных вагонах, начиная от грузовых и заканчивая вагонами в метро.

Таким образом, подшипники в машиностроении требуются всюду, так как без них обеспечить движения деталей в механизмах и машинах было бы просто невозможно.

| Подшипники в машиностроении используются в таких отраслях, как: | |

| – железнодорожная промышленность | – тракторостроение |

| – судостроение | – станкостроение |

| – авиационная промышленность | – робототехника |

| – ракетно-космическая промышленность | – инструментальная промышленность |

| – подъемно-транспортная промышленность | – оборудование легкой промышленности |

| – энергомашиностроение | – оборудование пищевой промышленности |

| – строительная и коммунальная промышленность | – промышленность бытовых приборов и машин |

| – сельскохозяйстенная промышленность | – приборостроение |

| – нефтегазовая промышленность | – радиотехническая и электронная промышленность |

| – химическая промышленность | – электротехническая промышленность |

| – лесопромышленность | – производство ножевых изделий, столовых приборов, замочных и скобяных изделий, фурнитуры |

| – автомобильное машиностроение | – проивзодство массовых металлоизделий (метизов) – проволока, канаты, гвозди |

Предназначение подшипников

Подшипник представляет собой сложносоставной сборочный узел, который состоит из нескольких основных элементов: внешнего и внутреннего колец, тел качения, сепаратора и специального желоба качения. Подобная конструкция позволяет выполнять вращательное направленное движение, обеспечивая при этом минимальный уровень трения. Собственно, в связи с этими особенностями, основное предназначение подшипников и заключается в том, чтобы зафиксировать вращающуюся деталь в механизме, позволяя ей при этом осуществлять как вращение, так и качение, а в некоторых случаях и линейное перемещение с минимально возможным коэффициентом трения поверхности.

Итоговое предназначение подшипников зависит от нескольких сторонних факторов. Во-первых, существуют различные виды подшипников и их классификации, например, по способу восприятия нагрузок. Само собой, каждая разновидность обладает своей уникальной конструкцией, а от этого во многом и зависят технические характеристики подшипников. Во-вторых, существуют различные области применения подшипников, каждая из которых имеет свои персональные особенности. Например, в машиностроении этим изделиям нужно выдерживать колоссальные нагрузки, а вот в детских игрушках требуются изделия уже менее стойкие к высоким механическим воздействиям.

Однако, вне зависимости от того, к какой области применения подшипников можно отнести те или иные виды подшипников, для стабильной работы каждого из них требуется специальная смазка. В некоторых случаях для таких целей применяют разные синтетические вещества. Иногда используют органические смазки для подшипников, кроме того, есть еще и минеральные смазочные вещества. В принципе, какого бы типа ни была смазочная среда, ее основная задача состоит в том, чтобы не дать соприкоснуться телам качения с поверхностью. Для достижения наилучшей эксплуатации изделия, его смазочная жидкость выбирается по характеристикам под предназначение подшипников.

Виды подшипников и их классификация

Современные метизные заводы для разных нужд промышленности выпускают разные виды подшипников и их классификация подразделяется на три основные разновидности:

|

Классификация подшипников |

Характер воспринимаемой нагрузки: |

|

Радиальные подшипники |

Радиальная |

|

Упорные подшипники |

Осевая |

|

Радиально-упорные подшипники |

И радиальная, и осевая |

В первом случае, радиальная нагрузка подразумевает собой ту нагрузку, которая имеет перпендикулярную направленность по отношению к геометрической оси вала. Во втором же случае, осевая нагрузка — это та нагрузка, которая воздействует на ось подшипника только лишь в одном из направлений. В третьем случае, подшипники будут способны одновременно воспринимать оба типа нагрузок, но с преобладающей осевой.

Если рассматривать виды подшипников, то основных разновидностей будет всего 2:

- Подшипники качения

- Подшипники скольжения

Несмотря на то, что в целом принцип работы подшипника подразумевает свободное вращение внутри него какой-либо цапфы, движущие его элементы могут быть различными. Например, подшипник скольжения в качестве вращающего элемента имеет только кольцо. При этом кольцо может быть цельным, и такой подшипник называют неразъемным. Принцип его функционирования заключается в том, что вал помещается во внутреннее кольцо, которое осуществляет вращение по отношению ко внешнему корпусу. Так же существует разъемный подшипник, в котором кольцо состоит из двух отдельных частей. При этом, вал фиксируют в одной из них, и только после ставят вторую.

При этом, принято считать, что именно разъемные виды подшипников за счет своих конструктивных особенностей наиболее оптимальны в использовании. Несмотря на то, что технические характеристики подшипников скольжения разъемного типа практически не отличаются от характеристик неразъемных подшипников, наибольшая легкость их монтажа и демонтажа является одним из существенных преимуществ. Благодаря тому, что внутреннее кольцо у подшипников скольжения выпуклое, а внешнее, наоборот, вогнуто, при воздействии множественных статичных нагрузок такой тип строения позволяет с легкостью производить движение и повороты на небольших скоростях.

|

Технические характеристики подшипников скольжения |

|

|

Преимущества |

Недостатки |

|

Низкий уровень шума при работе |

Имеют небольшой КПД |

|

Эксплуатация при высоких температурах |

Ломаются из-за плохого качества смазки |

|

Устойчивость к механическим нагрузкам |

Требуют контроля за рабочими условиями |

В отличии от предыдущей разновидности, подшипники качения между внутренним и наружным корпусами имеют вспомогательные элементы в форме шаров, цилиндров или же других тел округлой формы, которые могут свободно перекатываться промежду двух данных корпусов. Важно отметить, что тела качения в таких подшипниках могут устанавливаться на равноудаленном расстоянии друг от друга. Такое размещение позволяет достичь наилучшей эффективности. Для этого тела качения помещают в специальное кольцо-сепаратор. Бывают такие виды подшипников, где сепаратор отсутствует. В этом случае, внутрь плотно забивают максимальное возможное число тел качения.

При этом, тела качения могут располагаться как в один, так и в два ряда. Как правило, двухрядные подшипники могут выдерживать немного большие объемы нагрузок, поскольку все воздействие воспринимается как раз телами качения. Выбор формы тела определяют уже исходя из того, какое у подшипников предназначение, и в каком конкретном механизме они будут использоваться. Это важно, потому что каждая такая форма имеет свою определенную степень устойчивости к различным типам механического воздействия. Кроме того, от формы может зависеть и непосредственный размер подшипника, а это очень немаловажно, так как есть и маленькие и большие механизмы.

|

Технические характеристики подшипников качения |

|

|

Преимущества |

Недостатки |

|

Практически бесшумная эксплуатация |

Перестают работать в водной среде |

|

Работают даже при высоких температурах |

Их производство достаточно трудоёмкое |

|

Стойкость к механическим воздействиям |

Высокая цена и меньшая надежность |

Области применения подшипников

Различные промышленные отрасли подразумевают свои специализированные области применения подшипников. Если рассматривать основные направления, где используется подшипник, а именно, машиностроение, авиастроение, вагоностроение и станкостроение, то можно заметить, что по больше части подшипники используются в составе разных устройств на валах с небольшими диаметрами. При этом, для эксплуатации при малых или же средних нагрузках обычно задействуют шариковые подшипники. В случае, когда необходима работа с большими нагрузками, то тогда устанавливают роликовые подшипники. А если требуется не только устойчивость к высоким нагрузкам, но и малые габариты, то на помощь приходят уже цилиндрические роликовые подшипники.

Кроме того, подшипники часто применяют еще как составные элементы в различных сферах бытовой направленности. Например, в детских игрушках и в аксессуарах, в бытовой технике, в квадрокоптерах и медицинских аппаратах, например, стоматологических креслах и в томографах. Кроме того, они встречаются в моторных лодках, в катерах, в велосипедах и в скейтбордах. Нередко они используются в комнатной мебели, а также в раздвижных дверях. Вообще же, если рассмотреть все области применения подшипников, то можно заметить, что такие изделия охватывают множество разнообразных сфер жизнедеятельности, при этом подшипники существенно их упрощают.

Маркировка подшипников

Одним из заключительных этапов производства подшипников является нанесение на на них специальных опознавательных меток, проще говоря — маркировки. Собственно, сама маркировка подшипников, в зависимости от страны-производителя, может различаться. В России принято наносить обозначение из заглавных букв и цифр, разбитых на три отдельных блока. Основной — центральный, состоит из 6 цифр. Слева от него через дефис указывается еще одна цифра. Справа от него добавляется специальное буквенное-численное обозначение. В качестве примера того, как выполняется расшифровка маркировки подшипников, мы рассмотрим модель 6-180306УС17Ш.

Что означает маркировка подшипников

|

6 |

18 |

0 |

3 |

06 |

У |

С17 |

Ш |

|

Класс точности |

Подвид |

Тип изделия |

Серия по наружному диаметру |

Внутренний диаметр |

Степень шероховатости |

Тип смазки |

Степень шумности |

|

Класс точности |

|||||||

|

Название |

Обозначение |

||||||

|

Нормальный |

Не маркируется |

||||||

|

Сверхвысокий |

2 |

||||||

|

Особо высокий |

4 |

||||||

|

Высокий |

5 |

||||||

|

Повышенный |

6 |

||||||

|

Пониженный |

7 или 8 |

||||||

|

Тип изделия |

|||||||

|

Название |

Обозначение |

||||||

|

Радиальный |

0 |

||||||

|

Сферический |

1 |

||||||

|

Радиальный с короткими роликами |

2 |

||||||

|

Радиальный сферический |

3 |

||||||

|

Игольчатый |

4 |

||||||

|

Радиальный с витыми роликами |

5 |

||||||

|

Радиально-упорный |

6 |

||||||

|

Конический |

7 |

||||||

|

Упорный |

8 |

||||||

|

Упорно-радиальный |

9 |

||||||

|

Серия по наружному диаметру |

|||||||

|

Название |

Обозначение |

||||||

|

Особо-легкая |

1 |

||||||

|

Легкая |

2 |

||||||

|

Средняя |

3 |

||||||

|

Тяжелая |

4 |

||||||

|

Легкая широкая |

5 |

||||||

|

Средняя широкая |

6 |

||||||

Если говорить про внутренний диаметр этих изделий, то необходимо обозначить одну очень важную особенность. Если внутренний диаметр подшипника больше 20 мм, то цифры, которые содержит маркировка подшипников, а именно 06 в нашем случае, нужно умножить на 5. Тогда мы получим итоговый размер — 30 миллиметров. Если диаметр меньше 20 мм., то для определения его значения можно будет воспользоваться следующей таблицей:

|

Обозначение в маркировке |

Размер внутреннего диаметра в мм. |

|

00 |

10 |

|

01 |

12 |

|

02 |

15 |

|

03 |

17 |

Правая же часть в маркировке подшипников начинается с буквенного обозначения. В данном случае, мы имеем литеру У, которая указывает на допуски материала по степени его шероховатости. Далее идет тип используемой заводом смазки подшипников. В нашем же случае, это смазка С17, то есть многоцелевая смазка ГОСТ 21150-87 марки Литол-24, которая выдерживает значения температуры в диапазоне от -40°С до +120°. В заключении указывают класс шумности изделия. По умолчанию он обозначается литерой «Ш». В зависимости от его требований по возрастающей шкале это обозначение нумеруется цифрами 1, 2, 3 и так далее. Кроме того, в некоторых случаях, маркировка подшипников может содержать еще и другие специализированные обозначения от завода.

Виды подшипников, их классификация и назначение – что это такое в картинках и какие типы бывают

Функционал подшипников очень широк. Они незаменимы для обеспечения надежной фиксации, легкого вращения или качения, уменьшения трение между двумя частями конструкции. Простое изобретение является одним из ведущих в промышленности и используется повсеместно. От его качества во многом зависит работоспособность и износостойкость машины. Многообразие таких сборочных узлов также велико, как и назначение. Что это такое – подшипник, какие виды существуют и их классификация по основным признакам, мы расскажем в этой статье и покажем фотографии.

Что представляет собой опора

По своей сути деталь является основой узла сбора. Ее основная функция состоит в том, чтобы обеспечивать надежный упор и поддерживать определенную подвижную часть конструкции. То, насколько жесткой будет такая фиксация, зависит от устройства, материала и многих других факторов.

Закрепление положения в пространстве позволяет обеспечить вращательные движения, качение при минимальном сопротивлении. Так нагрузка передается от подвижной части агрегата к другим, сохраняя износостойкость.

Какие бывают виды и типы подшипников

Все сборочные узлы можно классифицировать по принципу работы. Две основные группы составляют приборы, обеспечивающие покачивание и скольжение. Именно их чаще всего используют в машиностроении. Первая может быть представлена шариковыми и роликовыми устройствами.

Отдельное внимание заслуживают магнитные конструкции. Принцип их работы отличен от остальных, и используют их реже. К тому же в силу функциональных особенностей они должны сопровождаться запасными узлами.

Подшипники – это детали, помогающие получать от машины максимальный КПД, сохраняя ее работоспособность без специального ремонта и обслуживания.

Опоры скольжения

Эта группа деталей позволяют свободно скользить при трении двух соприкасающихся поверхностей. При этом используются разные смазки – масла, вода, химические вещества, графит и некоторые газы. Конструктивно такие приспособления могут быть как целостными, так и разборными. Производятся в комплекте со втулкой и соединяющей частью.

Устройства по типу качения

Такие узлы делают в виде двух колец, тел, обеспечивающих эффект покачивания, и сепаратора. Изготавливаются согласно установленной стандартизации, что позволяет использовать их в большинстве автомобилей, сложной технике и самолетах.

Шарикоподшипники

Функционально входят в группу узловых частей, работающих по принципу качения. Шариковые тела располагаются на поверхности наружных колец деталей. Во время работы создают небольшой момент трения, а значит практически не ограничивают скорость вращения.

Роликоподшипники

Входят в группу качения, но в их основе шарики заменены на ролики. Это позволяет им выдерживать гораздо большие нагрузки. Такая работоспособность высоко ценится при конструировании промышленных станков и железнодорожном строении.

Магнитные опоры

Работают по принципу левитации притяжения, обеспечивая полную бесконтактность двух соседних частей. Могут использоваться в условиях агрессивной окружающей среды, но пока не так распространены, как уже перечисленные виды. Если не подстраховывать такую конструкцию другой, более традиционной, можно в одночасье потерять всю машину.

Подшипники скольжения

Основная задача таких деталей – обеспечивать свободное трение между двумя сопряженными участками. Использовать их можно как для подвижных, так и для неподвижных поверхностей, что значительно увеличивает функциональные возможности применения.

Разновидности опорных узлов скольжения

Этот тип узловой части может быть разъемным и целостным. Первый состоит из двух вкладышей, установленных в полуотверстия основания и крышки. Они могут иметь толстую или тонкую стенку относительно наружного диаметра. Толщину определяет используемый материал. Например, тонкостенные чаще всего делают из легкой малоуглеродистой стали. Конструкция неразъемного предполагает особую сборку, при которой в детали высверливается отверстие, в которое запрессовывается металлическая втулка.

Разновидности

Наиболее распространенной является классификация, основанная на способности восприятия нагрузки по направлению. В этом случае устройства разделяют на 3 группы:

- • Радиальные – принимающие перпендикулярную нагрузку с оси.

- • Упорные – берут на себя весь груз.

- • Радиально-упорные – сочетают свойства тех и других.

Существуют и еще несколько вариантов разделения узлов, но они являются скорее второстепенными.

Стандарты опор скольжения

Качество изготовления деталей, используемый в работе материал и другие условия производства описаны в Межгосударственном стандарте ISO и ГОСТе. Первый – соответствует международным требованиям, действующим в 165 странах мира. Второй – является внутренним для Российской Федерации. Все узловые части, представленные компанией «МПласт», проходят обязательную сертификацию на соответствие заявленным правилам.

Смазки подшипников скольжения

Этот вид призван обеспечивать свободное трение между двумя частями конструкции. Для нормальной работы используется один из 4-х типов смазочных материалов:

- • Жидкие – различные синтетические и минеральные масляные жидкости для металлических опор или вода для неметаллических.

- • Пластичные – изготавливаются из базового масла и загустителя.

- • Твердые – используются в условиях сухого и граничного соприкосновения. В качестве материала чаще всего выбирается графит и дисульфид молибдена.

- • Газообразные – требуются, когда конструкция работает под слабой нагрузкой, но в жарких условиях и с большим количеством оборотов.

Преимущества и недостатки

Среди плюсов можно выделить их высокую надежность при работе на большой скорости и небольшие размеры. Что касается минусов, то отметим необходимость постоянной регулировки количества смазки, пониженный КПД и производство из дорогих материалов.

Где применяются устройства

Сфера применения приборов широка. Довольно часто их используют в высокоскоростной аппаратуре, паровых и турбинных установках, в оборудовании систем навигации и других точных приборах.

Подшипники качения

Эти узловые опоры состоят из двух колец, но кроме них, в основе всегда есть тела, обеспечивающие покачивание, и сепаратор. На внутренней поверхности расположены желоба, выполняющие роль дорожек. В редких случаях сепаратор может отсутствовать, но тогда и уровень сопротивления становится выше.

Назначение

Основная цель устройств – служить упором для вращающихся частей механизмов. Именно поэтому они являются более популярными, чем узлы, обеспечивающие скольжение. Используются в электрических машинах и других конструкциях, где необходимо обеспечить износостойкость, длительную работу без смазки.

Классификация

Такие детали могут разделяться по нескольким признакам, но самым распространенным является деление по форме тел и приему нагрузки. К первой группе относятся уже упоминаемые ранее шариковые и роликовые узловые опоры. Вторая схожа с делением подшипников скольжения по типу нагрузки.

Технические характеристики

Для выбора того или иного устройства необходимо учесть несколько основных параметров. Самыми важными являются:

- • Габаритные размеры, установленные стандартом ISO.

- • Базовое и полное обозначение, включающее в себя буквенно-цифровой код, указывающий на тип, размер и конструкцию.

- • Допуски, соответствующие классам.

- • Зазор, общее расстояние, на которое одно кольцо может переместиться относительно другого.

Подобрать необходимую деталь в соответствии со всеми характеристиками предлагает компания «МПласт». В нашем ассортименте представлены самые разные подшипники, подходящие для любых механизмов.

Преимущества и недостатки

Главными плюсами являются: небольшая стоимость и массовое производство. При необходимости их легко можно заменить, а значит монтаж и обслуживание машин станет более удобным. Смазочные материалы используются в небольших количествах, что позволяет не тратить много времени на уход за механизмами.

К недостаткам относят:

- • Излишнюю чувствительность к вибрации и ударным нагрузкам.

- • Чрезмерный нагрев и опасность разрушения на высоких скоростях.

- • Большие радиальные размеры.

- • Шум во время работы.

Несмотря на существенные недостатки, сегодня они являются самыми популярными во всем мире.

Шарикоподшипник

В качестве тела, обеспечивающего покачивание, в этом типе деталей используются шарики, свободно перемещающиеся по дорожкам. Применяются для вращающихся конструкций, в которых не нужно сильное трение между двумя движущимися частями.

Описание

Узел состоит из 2 колец, изготовленных из стали. Вместе они образуют некое «ложе» для шариковых тел. При этом внутренняя часть устройства фиксируется на валу, а наружная – на опоре. При всей простоте конструкции, они широко распространены в промышленности.

Разновидности

Какие бывают типы подшипников с шариковыми телами, можно предположить исходя из общей классификации. Как и большинство деталей качения их разделяют на: радиальные, упорные и с 4-х точечным контактом. Особенность последних заключается в способности воспринимать нагрузку в двух направлениях оси или одновременную комбинированную и осевую с одной стороны.

Применение

Разные виды применяют в электродвигателях и различной бытовой технике, в станках для обработки дерева, в медицинском оборудовании, станочных шпинделях и насосах. Шариковые с 4-х точечным контактом широко распространены в редукторах.

Роликовые подшипники и их разновидности

По своему строению эти опоры схожи с предыдущим типом, но вместо шариков здесь используется тело, по форме напоминающее ролик. Так прибор может принимать на себя более серьезную нагрузку.

Описание

Конструкция разработана таким образом, что она показывает стойкость к радиальному давлению, но при этом скорость прохождения ролика по дорожке ничуть не уступает шарикоподшипникам. Единственное, на что следует обратить внимание – осевая нагрузка. Чтобы сделать устройство более устойчивым к ней, элемент качения заменяют на конический.

Виды

Классифицируют этот тип по используемому телу. Отдельно выделяют:

- • Цилиндрические.

- • Конические.

- • Игольчатые.

- • Сферические.

Применение

Роликоподшипники часто используют в насосах, мощных редукторах, в железнодорожной промышленности и автопроме. Все виды роликовых подшипников в картинках представлены на сайте mirpl.ru.

Магнитные опорные узлы

В отличие от других, такое устройство работает на принципе магнетической левитации. Это обеспечивает полную бесконтактность между двумя частями конструкции.

Описание

Элементы выполнены таким образом, что вал парит, не соприкасаясь с другими поверхностями. Для обеспечения надежной работы предусмотрено большое количество датчиков, координирующих все движения.

Разновидности

Выделяют две группы: активные и пассивные. В первый состав входит непосредственно подшипник и электронная система. Работа второй группы строится за счет присутствия постоянных магнитов. Они менее устойчивы, чем в случае с электронной системой контроля, поэтому применяются гораздо реже.

Применение

Использовать такие устройства можно в газовых центрифугах, турбомолекулярных насосах, в различных электромагнитных подвесах, в криогенной технике, в вакуумных приборах и других сложных механизмах.

Преимущества и недостатки

В качестве плюсов выделим износостойкость деталей и возможность их использования в агрессивной окружающей среде, в том числе в космосе. Минусы проявляются в нестабильности магнитного поля, из-за которого дополнительно в механизм встраиваются традиционные устройства качения или скольжения.

Другие виды

Рассмотрим еще несколько типов узловых опор, отличающихся некоторыми функциональными особенностями.

Конические подшипники

Это разновидность роликовых, но тело здесь изготавливается в виде конуса и устанавливается на дорожку под углом. Прекрасно справляются как с радиальными, так и с осевыми нагрузками.

Самоустанавливающиеся двухрядные

Отличаются от других низким трением, что делает возможным их эксплуатацию на самых высоких скоростях. Устанавливаются на коническую или цилиндрическую шейку вала.

Игольчатый тип

Здесь в качестве тела качения выступает тонкий и длинный ролик. Элементы выглядят более компактными, но при этом обеспечивают большую производительность и надежность, экономичны в использовании.

Упорные шарикоподшипники

Основное назначение – восприятие осевых нагрузок. Относится к группе шариковых опор, поэтому внешне полностью соответствует именно им.

Сферические

Обеспечивают слабое трение. В конструкцию входит одновременно два ряда роликов, расположенных симметрично.

Термостойкие

Предназначены для работы в жарких условиях. Отличаются надежностью и простотой эксплуатации.

Плавающая узловая опора

Позволяет валу перемещаться линейно. Воспринимает на себя только радиальную нагрузку. Легко регулируется и прост в эксплуатации.

Скоростные устройства

Обеспечивает нормальное качение на высоких оборотах. Отличаются отлчным качеством и износостойкостью.

Шпиндельный

Имеет хорошую грузоподъемность. Часто используется в вентиляторах, мощных насосах и станках, поскольку хорошо работает на значительных оборотах.

Высокоточные

Имеют высокие эксплуатационные характеристики, благодаря которым часто используются в авиастроении, космонавтике и военной промышленности.

Закрытые

Оснащается уплотнителями, закрывающими открытое пространство. Это позволяет увеличить износостойкость в сложных условиях.

Фланцевые подшипники

Встроенный фланец повышает надежность крепления, чтобы деталь выдерживала большие нагрузки.

Опорные

Воспринимают тяжесть вдоль оси вращения. Сфера применения сильно ограничена, поэтому встречается реже, чем другие варианты.

Устройства линейного перемещения

Обладают высокими рабочими качествами при минимальном трении.

Маркировка

Код состоит из 3-х частей, каждая из которых представляет информацию о детали. Первая дает представление о конструкции узла, вторая – о размере, а третья – о диаметре. Маркируются приборы в соответствии с установленным международным стандартом.

Классы точности

В России все опорные узлы имеют маркировку в соответствии с одним из классов, соответствующих требованиям ГОСТ. Каждый тип изделий имеет собственную классификацию.

В этой статье Вы узнали обо всех видах подшипников, их назначениях и посмотрели фото изделий. На сайте mirpl.ru можно оформить заказ и совершить покупку деталей.

где они находятся и как распознать их неисправность?

Подшипники — это широко применяемые в автомобилях узлы, без которых отдельные компоненты и целые системы не могли бы функционировать. Конструкторы используют их, например, в коробке передач, ступицах колес, приводе осей, в двигателе. Где еще применяются подшипники и как распознать их неисправность, которая может привести к серьезным последствиям?

Существует несколько типов подшипников, в числе которых — подшипники качения (например, шариковые или роликовые подшипники). Они имеют один или два ряда тел качения. В свою очередь, подшипники качения подразделяются на радиальные и упорные. Не менее распространены конические подшипники, встречающиеся в нескольких вариантах. Реже используются игольчатые или радиальные роликовые подшипники. Применяемые в двигателе подшипники рассчитаны на весь срок службы автомобиля. Как правило, независимо от типа подшипников, признаки их неисправности проявляются уже на раннем этапе. Именно поэтому очень важно научиться ее быстро идентифицировать.

Одним из типовых мест установки подшипников являются неразборные ступичные узлы колес, состоящие из подшипника, ступицы и датчика ABS. Здесь используются шарикоподшипники, в которых производитель обеспечивает предварительный натяг. Еще одно место установки — это двигатель: на подшипники опирается его коленчатый вал. Подшипники скольжения также используются в газораспределительном механизме. Исключением могут быть, например, клапанные механизмы BMW, оснащенные роликовыми толкателями, в которых используются игольчатые, а иногда — шарикоподшипники. Эти подшипники не подлежат замене в качестве отдельных запчастей (ситуация аналогична ступичному узлу). Подшипники также устанавливаются в шатунах. Их тип зависит от типа двигателя: в традиционных четырехтактных двигателях обычно устанавливаются подшипники скольжения.

«Большое количество подшипников можно также найти в коробке передач и в приводе осей автомобиля. «Гудящий» подшипник в коробке передач — часто встречающееся явление в длительно эксплуатирующихся грузовых автомобилях. Этот шум возрастает с увеличением частоты вращения и может быть слышен не на каждой передаче, а только в определенном режиме. Распространен также выжимной подшипник сцепления, представляющий собой комбинацию радиального и упорного подшипников. В прошлом привод разъединения двигателя и коробки передач осуществлялся с помощью троса и так называемой «вилки выключения сцепления». На смену тросу пришла гидравлическая система с выжимным подшипником. В новейших автомобилях все чаще используется центральный выжимной подшипник, то есть гидравлический рабочий цилиндр, встроенный в упорный подшипник. Признаком его неисправности будет шумная работа, а в некоторых случаях — трудности с переключением передач.

Неправильная диагностика усугубит эту проблему и может привести к преждевременному износу других компонентов», — объясняет Томаш Охман из компании SKF.

Подшипники (ранее — качения, теперь — скольжения) также находят применение в конструкции ведущего моста — в узлах, обеспечивающих передачу крутящего момента. Подшипники ведущей шестерни и дифференциала — конические, реже встречаются игольчатые. Не менее важная область — это подвеска (например, амортизаторные стойки) и система рулевого управления, в которой насчитывается более десятка различных подшипников. Нельзя не упомянуть и шарикоподшипники генератора.

Неисправность подшипника (со стороны шкива) может стать следствием чрезмерных нагрузок, которые воздействуют на генератор, неправильной установки клинового ремня или механических повреждений.

«Проще всего диагностировать неисправность подшипника, к которому у нас относительно легкий доступ — колес, подвески, генератора. Гораздо больше проблем с подшипниками внутри двигателя или агрегатов трансмиссии. Стиль вождения и техническое состояние автомобиля в широком понимании служат решающими факторами, которые могут вызвать преждевременный износ подшипников независимо от их типа. Если подшипник подлежит замене по причине естественного износа или повреждения, дают о себе знать два основных признака — его люфт или шумная работа. Правильная диагностика крайне важна прежде всего для того, чтобы исключить выход из строя других, сопряженных узлов, что естественным образом отображается на затратах времени и труда», — резюмирует Томаш Охман.

SKF является ведущим мировым производителем и поставщиком подшипников и подшипниковых узлов, систем смазывания, мехатроники, уплотнений, оборудования для мониторинга состояния и сопутствующих изделий, а также предоставляет сервисные услуги, инженерный консалтинг и технические тренинги. Представительства компании SKF располагаются в более чем 130 странах, а всего в мире работает около 17 000 компаний-дистрибьюторов продукции SKF. В 2018 году годовой объём продаж компании SKF достиг 85 713 000 000 шв. крон, а количество штатных сотрудников составило 44 428 человек.

«Какие подшипники надёжней – роликовые или шариковые?» – Яндекс.Кью

Роликовые :

Ролики имеют форму цилиндра. Они устойчивые и очень плотные, за счет того, что держатся устойчиво на своем месте и предлагают большую долю соприкасающейся поверхности, в отличие от шарикоподшипников, они работают с крупногабаритными деталями.

Плюсы:

- Максимальная грузоподъемность.

- Широкий ассортимент – бывают однорядные и двухрядные.

- Высокая жесткость.

- Возможность изготовления в очень небольших размерах.

Минусы:

- Заметно реагируют на сдвиги.

- Плохо приспособлены к высоким скоростям.

Роликовые конические

Аналог предыдущим, но имеет тела катания не цилиндры, а конусы. Это очень практичная конструкция, применяется пока редк. Ее преимущества:

- При движении нет проскальзывания элементов.

- Они могут воспринимать одновременно и радиальную и осевую нагрузку.

- Стабильное положение роликов, без сдвигов.

- Эффективное распределение напряжений.

Шариковые:

Плюсы:

- надежность из-за простоты конструкции;

- долговечность;

- низкая сила трения;

- хорошая работа на малых оборотах и скоростях;

- нет необходимости в постоянной смазке

- низкая цена.

Минусы:

- нельзя применять при больших радиальных нагрузках;

- плохо справляется с высокими оборотами рабочего вала.

Упорные шариковые

Изготавливаются по ГОСТ 7872–89. Начинают работать при действии осевой нагрузки, то есть совсем не подходят для радиальных. Они имеют очень низкую скорость вращения. Используют однорядные и двухрядные, в зависимости от того, в какое направление будут вращаться элементы, если в двух, то лучше сделать второй вариант.

Плюсы:

- Простота установки. Запрессовка происходит отдельно внутреннего и внешнего кольца.

- Есть двойная разновидность, когда появляется третий круг, он придает стабильности движениям.

Минус один – ломается при больших оборотах.

Основные типы подшипников скольжения, материалы их вкладышей

Подшипниками скольжения именуются специальные опоры, поддерживающие вращающиеся оси или валы. Цапфы последних проскальзывают, в процессе вращения, по опоре.

Существующие типы подшипников скольжения

Общее конструктивное исполнение подобного изделия предусматривает наличие корпуса, вкладышей или втулки, которые поддерживают вал (ось) в заданном положении, защитных и смазывающих устройств.

Все имеющиеся типы можно, по типу воспринимаемых нагрузок, отнести к одной из следующих групп:

- радиальные (самая большая) – воспринимает только аксиальные нагрузки;

- радиально-упорные – эти подшипники способны единовременно воспринимать нагрузки с разнонаправленными векторами приложения;

- упорные (иное наименование, подпятники) – рассчитаны на восприятие исключительно осевых нагрузок.

Производители предлагают данную продукцию с различными формами рабочих поверхностей (подразделяются аналогично формам, придаваемым цапфам валов):

- шаровая;

- коническая;

- плоская;

- цилиндрическая.

Изделия с шаровыми и коническими поверхностями востребованы незначительно.

Существует несколько возможных вариантов исполнения корпусов подшипников скольжения. По технологии изготовления, они могут быть сварными либо литыми. По варианту исполнения – разъёмными или неразъёмными.

Неразъёмные подшипники

Производители предлагают подобные модели в двух вариантах исполнения:

- когда станина и подшипник представляют единое целое;

- в корпус устанавливается специальная втулка.

При этом конфигурация корпуса может иметь любую необходимую геометрию.

В соответствии с действующими нормативными документами эта группа подшипников подразделяется на несколько подгрупп:

- широкие;

- узкие;

- гнездовые;

- фланцевые.

Элементы, обеспечивающие вращение вала (втулку или станина, в зависимости от варианта) производятся из специальных материалов, отличающихся значительными антифрикционными характеристиками. Это могут быть:

- порошковый графит или резина;

- дерево, прошедшее специальную обработку, или капрон;

- текстолит или алюминиевые сплавы;

- баббиты или оловянная бронза;

- порошковые составы или латунь;

- чугуны антифрикционные или иные материалы.

Разъёмные подшипники

Эти модели отличаются, от рассмотренных выше, тем, что вместо втулки комплектуются вкладышами. А сам корпус выполнен из двух частей, крышки и собственно корпуса, которые соединяются болтами либо шпильками (в зависимости от модели).

Наличие вкладышей позволяет экономить дорогостоящие материалы с высокими антифрикционными свойствами, и упрощает установку, демонтаж и проведение ремонтных работ.

Материалы для изготовления вкладышей

При проектировании подшипника они подбираются с учётом ряда параметров:

- дефицитности и цены материала;

- конструкции опор и их назначения;

- предстоящих условий эксплуатации.

Выбранные материалы должны обладать незначительными коэффициентами трения и большой сопротивляемостью возможным заеданиям на этапах торможения, пуска, при иных режимах, когда жидкостное трение реализовано не в полном объёме или полностью отсутствует.

Кроме этого, они должны хорошо прирабатываться и иметь необходимую износостойкость (у цапфы выше, чем у вкладыша, так как вал существенно дороже подшипника).

Ещё одним обязательным условием является наличие значительных механических характеристик (в первую очередь, стойкости к хрупкому разрушению под действием внешних механических нагрузок ударного характера).

В качестве возможных материалов (с учётом ожидаемого удельного давления и скорости скольжения) могут использоваться:

- чугуны антифрикционные или оловянистые бронзы;

- различные баббиты или латуни;

- разнообразные сплавы на основе алюминия;

- материалы неметаллические или металлокерамика.

Чем занимается инженер-механик? – CareerExplorer

Кто такой инженер-механик?

Машиностроение возникло как отрасль во время промышленной революции в Европе 18 века; однако его развитие можно проследить несколько тысяч лет назад по всему миру. Это, пожалуй, самая разнообразная инженерная дисциплина.

Инженеры-механики играют важную роль в автомобильной, аэрокосмической, биотехнологической, компьютерной и электронной, автоматизации и обрабатывающей промышленности.Они проектируют, разрабатывают, производят и тестируют всевозможные механические устройства, инструменты, двигатели и машины.

Инженеры-механики могут проектировать и производить все, от мелких деталей, таких как миниатюрные соединители, до крупных станков, таких как сверлильные станки. Они занимаются продуктом от начала до конца и разрабатывают эстетику, функциональность и долговечность. Примеры продуктов, которые инженеры-механики могут проектировать и разрабатывать: трансмиссии; детали двигателя; авиационные двигатели; Системы управления; протезы; Дисковый привод; принтеры; полупроводниковые инструменты; датчики; газовые турбины; Ветряные турбины; топливные элементы; компрессоры; роботы; и станки.

Чем занимается инженер-механик?

Чем я могу заниматься, получив диплом инженера-механика?

Чем я могу заниматься, получив диплом инженера-механика?

Имея навыки арифметики и компьютерной грамотности, выпускники машиностроения также подходят для карьеры в сфере финансов и управления

Варианты работы

Вакансии, непосредственно связанные с вашей степенью, включают:

Рабочие места, где ваша степень будет полезна, включают: работодатели принимают заявки от выпускников с любой степенью, поэтому не ограничивайте поиск вакансиями, перечисленными здесь.

Потратьте несколько минут, чтобы ответить на викторину о подборе вакансий и выяснить, какая карьера вам подойдет.

Попробуйте подобрать вакансию

Опыт работы

Работодатели ценят опыт работы до поступления на работу и особенно ту, что касается карьеры, которой вы хотели бы заниматься. преследовать.Некоторые курсы на получение степени предлагают год в промышленности, что ценно, поскольку это поможет вам развить свои навыки и коммерческую осведомленность.

Если вы хотите заниматься инженерным делом, а ваш курс не предлагает места, постарайтесь найти его самостоятельно во время летних каникул. Прямое общение с крупными инженерами-работодателями покажет, что вы серьезно относитесь к своей работе. Работа часто носит практический характер и дает хорошее представление об инженерной среде. Также может быть хорошей идеей затенять разных инженеров, чтобы помочь вам решить, в какой области вы хотите работать.

Найдите места для работы и узнайте больше об опыте работы и стажировках.

Типичные работодатели

Машиностроение занимается проектированием, разработкой, установкой, эксплуатацией и обслуживанием всего, что имеет движущиеся части. Благодаря этому вы найдете соответствующие возможности в ряде секторов, включая:

- аэрокосмическое машиностроение

- автомобилестроение

- строительство

- энергетика

- производство

- медицина

- железнодорожное машиностроение

- спорт.

Опыт работы также может дать хорошие возможности для общения, что иногда может привести к работе.

Есть также много возможностей для работы за границей.

Найдите информацию о работодателях в сфере машиностроения и производства, энергетики и коммунальных услуг, а также в других отраслях занятости.

Работодатели, нанимающие выпускников машиностроения сейчас

Стажировка в армии

- Британская армия

- Различные местоположения

- £ 14 501- 17 000 фунтов стерлингов

Офицер инженерного взвода

- Британская армия

- Различные местоположения

- 32 001-34 500 фунтов стерлингов

Навыки для вашего резюме

Диплом инженера-механика – это сочетание математики, естественных наук, технологий, бизнеса и управления.Курсы предназначены для того, чтобы выпускники:

- были способны решать задачи, используя как логические, так и творческие и новаторские подходы

- умеют считать и хорошо разбираться в компьютерах, с отличными аналитическими навыками

- способны планировать и расставлять приоритеты, работать в срок и под давлением

- сознание затрат / ценностей и осведомленность о необходимых социальных, культурных, экологических, здоровья и безопасности, а также более широкие профессиональные обязанности

- способный уделять особое внимание деталям, проявлять здравый смысл и брать на себя ответственность

- способен общаться с другими и работать в мультидисциплинарные команды.

Большинство курсов ориентированы на подготовку к профессиональной практике, но они предоставят вам навыки, подходящие для различных профессий.

Дальнейшее обучение

Многие студенты поступают на программы MEng для получения первой степени. Это интегрированные четырехлетние магистерские курсы, признанные предлагающими расширенные и расширенные программы обучения. Другие получают отдельную степень магистра после получения первой степени.

EngD – это, по сути, доктор философии в отрасли, сочетающий исследования на уровне доктора с обучением практическим навыкам.Инженеров-исследователей обычно направляют к промышленным (или иногда академическим) спонсорам, и есть вероятность, что вы будете наняты вашим спонсором в конце программы.

Чтобы получить дополнительную информацию о дальнейшем обучении и найти интересующий вас курс, см. Степени магистра и выполните поиск курсов для аспирантов.

Чем занимаются выпускники машиностроения?

Четверть выпускников машиностроения, работающих в Великобритании, работают инженерами-механиками через шесть месяцев после выпуска.

| Пункт назначения | Процент | |||||||

|---|---|---|---|---|---|---|---|---|

| Занятые | 72,4 | |||||||

| Дальнейшее обучение | 13,5 | |||||||

| Прочие | 4,1 |

| Тип работы | В процентах |

|---|---|

| Инжиниринг и строительство | 59.3 |

| Техники и другие специалисты | 8,7 |

| Бизнес, управление персоналом и финансы | 6,3 |

| Розничная торговля, общественное питание и барные работы | 5,7 |

Разное

|

Источник: Брайан Баннелл, Самер Наджиа / Amazon

Источник: Брайан Баннелл, Самер Наджиа / Amazon  Источник: Джонатан Викерт, Кемпер Льюис / Amazon

Источник: Джонатан Викерт, Кемпер Льюис / Amazon  Источник: Уильям Болтон / Amazon

Источник: Уильям Болтон / Amazon  Источник: Дэвид Маколей / Amazon

Источник: Дэвид Маколей / Amazon  Источник: Тони Мансон / Amazon

Источник: Тони Мансон / Amazon  Источник: Roger Timings / Amazon

Источник: Roger Timings / Amazon  Источник: Джон Дж. Бертин, Рассел М. Каммингс / Amazon

Источник: Джон Дж. Бертин, Рассел М. Каммингс / Amazon  Источник: Иван Ло / Amazon

Источник: Иван Ло / Amazon  Источник: Майкл Р. Линдебург PE / Amazon

Источник: Майкл Р. Линдебург PE / Amazon  Источник: Дж. Т. Блэк, Рональд А. Козер / Amazon

Источник: Дж. Т. Блэк, Рональд А. Козер / Amazon  Источник: Али М. Садег, Уильям М. Ворек / Amazon

Источник: Али М. Садег, Уильям М. Ворек / Amazon  Источник: Ричард Будинас, Кейт Нисбетт / Amazon

Источник: Ричард Будинас, Кейт Нисбетт / Amazon  Источник: Клаус Боргнакке, Ричард Э. Зоннтаг / Amazon

Источник: Клаус Боргнакке, Ричард Э. Зоннтаг / Amazon  Источник: Бир, Джонсон, Мазурек, Корнуэлл, Селф / Amazon

Источник: Бир, Джонсон, Мазурек, Корнуэлл, Селф / Amazon

Источник: Т. Аткинс, М. Эскудье / Amazon

Источник: Т. Аткинс, М. Эскудье / Amazon  Источник: Кирсти Плантенберг / Amazon

Источник: Кирсти Плантенберг / Amazon  Источник: С. Калпакджян, С. Р. Шмид / Amazon

Источник: С. Калпакджян, С. Р. Шмид / Amazon  Источник: Хаим Абрамович / Amazon .

Источник: Хаим Абрамович / Amazon .