Какие резцы нужны для токарного станка по металлу: Резцы для токарного станка по металлу – классификация, виды, назначение

alexxlab | 26.05.2023 | 0 | Разное

Выбор резцов для токарных станков по металлу

Мастера уже давно работающие с данным инструментом прекрасно осведомлены обо всех его разновидностях и функциональных возможностях. Новичкам, конечно же, придется потратить несколько больше времени на то, чтобы детально разобраться в разновидностях токарных резцов. Ведь на рынке в данном инструментарии недостатка нет, он пребывает в достаточно широком ассортименте.

Конструкционные особенности инструмента для токарных работ

Любой резец обязательно оснащен двумя конструкционными компонентами:

- рабочая головка, чтобы обрабатывать металлическую деталь;

- державка, закрепляющая всю конструкцию на станочном оборудовании.

Для создания головки потребовалось разработать несколько плоскостей. Помимо этого, конструкция данной детали представлена и режущими кромками. Они заточены под определенным углом. Делается это с учетом таких параметров — вида обработки, специфических свойств того материала, из которого изготовлена деталь.

Вариантов исполнения державки — два. Мастера могут воспользоваться инструментами, представленными в таких поперечных сечениях — прямоугольных, квадратных. Известно несколько модификаций токарного инструментария исходя из его конструкционных особенностей:

- инструменты прямого исполнения, отличающие тем, что главные рабочие элементы расположены на одной осевой направляющей. Иногда они расположены и на двух, однако важно соблюсти параллельность последних;

- инструменты изогнутой конфигурации, в данном случае речь идет об изогнутой державке;

- отогнутые модели характеризуются тем, что имеется некоторый отгиб головки изделия относительно осевой направляющей державки;

- у оттянутых модификаций ширина головки уступает по аналогичному показателю державке. Правда, их осевые направляющие идентичны, либо смещены относительно друг друга.

Подразделение на категории токарных резцов

Весь инструментарий сертифицирован, создан по стандартам. Он может быть представлен цельным инструментом. Производство подобных изделий основано на использовании легированной стали, несколько реже — инструментальной. Однако последние практически не используются.

Он может быть представлен цельным инструментом. Производство подобных изделий основано на использовании легированной стали, несколько реже — инструментальной. Однако последние практически не используются.

Еще одна интересная модификация — на изделие напаивается твердосплавный металл в виде пластины. Такие резцы особенно популярны, наиболее известны и востребованы. Но еще существует инструмент, пластины которого также представлены твердосплавным элементом, но являются съемными. К его рабочей зоне они прикреплены винтами. Но в рабочем процессе данный вид инструмента практически не задействуется.

Работать инструментом реально в разных направлениях. Решающую роль играет то, как необходимо совершить подающее движение. Поэтому инструмент классифицируется на такие разновидности — правого и левого типа. Первые наиболее распространены. Определить такой инструмент достаточно просто — по режущей кромке. Она должна находиться в той же стороне, что и большой палец в отогнутом положении, если на инструменте лежит правая рука. Точно также определяется и изделие левого типа.

Точно также определяется и изделие левого типа.

Мастера выбирают необходимый инструмент для проведения определенного вида токарных работ. Следовательно, инструмент можно разделить на определенные виды и по этому показателю:

- обработка металлических изделий на чистовую;

- резцы для первичной обработки, черновой;

- изделия, необходимые для осуществления получистовой работы;

- модели, благодаря которым специалисты выполняют высокотехнологические операции.

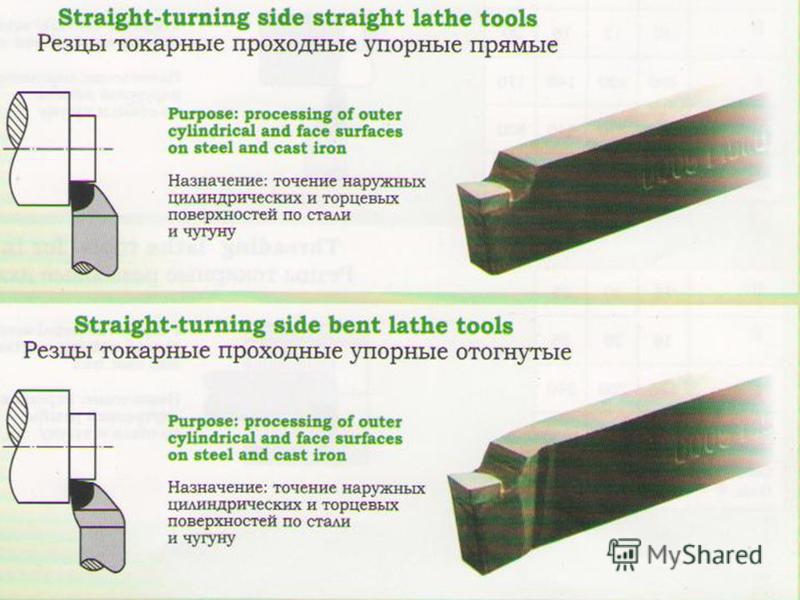

Каждый инструмент наделен особенными свойствами, возможностями и отлично подходит для реализации специфических целей. Классификация инструментальных изделий для работы на токарном станочном оборудовании достаточно обширна. Например, известны еще и такие модели — проходные резцы. Они представлены несколькими модификациями. Прямые инструменты нужны, чтобы работать с изделиями цилиндрической формы, обрабатывать их внешнюю поверхность. Державки как прямоугольные, так и квадратные. Отогнутые модели актуальны в отделочном процессе торцевой зоны заготовочного материала.

Помимо проходных резцов, специалисты пользуются и подрезными отогнутыми изделиями, которые между собой внешне несколько похожи. Однако последние отличаются формой пластины, которая режет заготовку. У них она треугольная. Резцы данного типа служат для того, чтобы работать с деталями в направлении, которое перпендикулярное оси их вращения.

Отрезные модификации очень распространены для работы с металлическими изделиями, чтобы отрезать их под углом девяносто градусов. Но можно использовать инструмент и с другой целью, например, прорезать канавки той глубины, которая требуется, на поверхности металлоизделия. Эта модель имеет специфическое конструкционное исполнение — тонкая ножка с напайной твердосплавной пластиной.

Что же касается наружной резьбы, то она обычно выполняется благодаря резьбонарезному инструменту. Если наружную поверхность заготовочной детали необходимо «украсить» резьбой, то именно этот резец воплотит в реальность поставленную задачу.

Перейти к списку статей >>

Резцы токарные по металлу – существующие типы, критерии выбора – Ізмаїл.City

Обработка изделий из твердого материала на токарных станках производится с помощью специального приспособления, которое называется резец. Он применяется с разной целью, в большинстве случаев для нарезания резьбы. Состоит инструмент из головки и тела. Рабочая часть может отличаться в зависимости от предназначения.

Существующие типы

Прежде чем купить резцы для токарного станка, нужно знать каких разновидностей они бывают и для чего используются. Обработка металлических изделий производится на токарном станке. Соответственно, существуют резцы:

- Подрезные – инструмент поперечной подачи. Он применяется под острым углом или прямым.

- Разрезные – для более эффективной работы применяются резцы с оттянутой головкой. Они нужны для того, чтобы отрезать изделия небольшого диаметра.

Металл – это твердый материал и чтобы его отрезать, нужны достаточно большие усилия, поэтому инструмент быстро изнашивается, выходит из строя.

Металл – это твердый материал и чтобы его отрезать, нужны достаточно большие усилия, поэтому инструмент быстро изнашивается, выходит из строя. - Расточные – основное предназначение, это обработка отверстий. Специфика заключается в небольшом диаметре, но значительной длине. Отличаются тем, что имеют небольшую жесткость.

Дополнительно существуют такие типы резцов, как фасочный и метчик, который предназначается для создания внутренней резьбы.

Важные критерии выбора

Чтобы правильно выбрать инструмент, важно обратить внимание на его особенности и следующие характеристики:

- способ снятия стружки,

- габариты и форма рабочей пластинки,

- особенности крепления пластинки, если оно присутствует,

- виброустойчивость и прочность,

- геометрия рабочей части,

- из какого материала создана режущая часть,

- место крепления пластины, его основные качества, например, такие, как конструкция, геометрия, шероховатость и т.

Данные характеристики непосредственно влияют режимы резания. Следует сказать, что для резца имеют значение такие нюансы, как:

- амплитуда автоколебаний в процессе обработки металлических заготовок,

- стабилизация шероховатости поверхности, которая обрабатывается,

- настроечный размер и его устойчивость,

- быстрота износа рабочей части.

В процессе выбора рабочего инструмента следует учитывать угол обработки, он маркируется греческим символом. В зависимости от того, изделия из какого материала поддаются обработке, данный показатель меняется, например, для больших деталей подходят инструменты с углами обработки от 10 до 20, для не очень жесткого материала лучше применять инструмент с показателями от 60 до 75 градусов.

Резцы токарные для обработки заготовок из металла нужно подбирать в соответствии с размерами обрабатываемой поверхности, свойств материалов изготовления, предназначения, особенностей работы инструмента.

Изготовление режущих инструментов для токарного станка — Jenuinely Jeni

Из многих аспектов ювелирного дела самым важным является мастерство. Необходимо также оттачивать и развивать широкий спектр технических навыков. В моем предыдущем посте я писал об изготовлении инструментов для резьбы по воску. Сегодня я расскажу о режущих инструментах, используемых для обработки на токарном станке.

Естественно, существует несколько стандартных и весьма универсальных форм режущих инструментов, которые оказываются бесценными. Унаследовав свой токарный станок, я также приобрел множество фрез из быстрорежущей стали и карбида стандартных форм. Кроме того, имелось некоторое количество заготовок из быстрорежущей стали.

Проект или художественное видение под рукой, естественно, диктует, что именно требуется для его создания. Иногда для завершения проекта необходимо сначала сформировать новые инструменты. Придание формы режущим инструментам на самом деле довольно просто, это требует лишь немного времени и либо терпения, либо, как я бы сказал, понимания процесса.

Шлифовальный круг с абразивным камнем прекрасно подходит для придания формы стали. Искры будут лететь, и важно держать под рукой немного воды. Вода не является мерой предосторожности против этих искр; они вполне безвредны. Это скорее закалка проявляющего инструмента через частые промежутки времени. При формовке заготовка будет разгораться и быстро! При работе с металлом плавление, пайка, пайка и т. п. редко приводят к ожогам. Очевидный здравый смысл подсказывает нам, куда направить фонарик. Однако при полировке и шлифовке металл из теплого превращается в жгучий за долю секунды. Опыт помогает нам узнать природу металла и скорость, с которой он проводит тепло.

Для изготовления режущих инструментов можно использовать настольную шлифовальную машину, но обязательно иметь под рукой холодную воду для закалки! Думаю, многие ремесленники согласятся, что важность вашего ремесла и конечных результатов ваших усилий намного важнее личного комфорта. Никогда не приятно быть обожженным, но разрушить то, над чем ты усердно трудишься, часто гораздо хуже. В случае с инструментом не так уж разрушительно отказаться от своей работы и начать заново, но это по-прежнему разочаровывает и отнимает много времени. Когда температура стали начнет повышаться, как я описываю, она начнет менять цвет, как только станет достаточно горячей. Это изменение цвета указывает на то, что металл отжигается или размягчается. По мере того, как ваши детали становятся меньше, риск их отжига становится экспоненциально выше. К счастью, последовательная закалка снижает риск как обжечься, так и ослабить режущую кромку вашего развивающегося инструмента.

В случае с инструментом не так уж разрушительно отказаться от своей работы и начать заново, но это по-прежнему разочаровывает и отнимает много времени. Когда температура стали начнет повышаться, как я описываю, она начнет менять цвет, как только станет достаточно горячей. Это изменение цвета указывает на то, что металл отжигается или размягчается. По мере того, как ваши детали становятся меньше, риск их отжига становится экспоненциально выше. К счастью, последовательная закалка снижает риск как обжечься, так и ослабить режущую кромку вашего развивающегося инструмента.

Что касается формы инструментов, которые вы создадите, то нет предела возможностям! У меня есть пара резаков, которые я сделал специально для выдалбливания предметов. Мой токарный станок довольно старый, а составная опора не имеет транспортира для регулировки оси. В результате я должен учитывать это при изготовлении инструментов, и это не помеха для хорошо спроектированных фрез.

Изготовление инструментов я считаю основным и неотъемлемым элементом механической обработки. Я полагаю, что большинство машинистов изготавливают многие из своих собственных резаков, поскольку это простой процесс, и придание вашему индивидуальному подходу позволяет выполнить полную настройку.

Я полагаю, что большинство машинистов изготавливают многие из своих собственных резаков, поскольку это простой процесс, и придание вашему индивидуальному подходу позволяет выполнить полную настройку.

Закон резиновой ленты и теория машинной резки металла – Истинный дизайн формы и производство

Рост прекращается, когда вы теряете напряжение между тем, где вы находитесь, и тем, где вы могли бы быть, Джон Максвелл.

Как ни странно, я много лет наблюдал эту концепцию в мире резки или механической обработки металлов. Очевидно, что термин «механическая обработка» используется для механической резки металла. Теоретически для резки или придания формы более мягкому металлу используется сочетание более твердого металла, сплава или, что более актуально, порошкового металлического композита (карбида). Это может быть сверлильный станок, токарный станок, фрезерный станок, формовочный станок, ленточная пила и т. д. «Резчику» нужно всего три условия, чтобы резать;

д. «Резчику» нужно всего три условия, чтобы резать;

1) ГЕОМЕТРИЯ ИНСТРУМЕНТА

Острота, угол резания, передний угол, задний задний угол

2) ДВИЖЕНИЕ

Вращающаяся фреза, как дрель, или стационарная фреза с движущимся материалом, как на токарном или строгальном станке, или их комбинация , как на фрезерном станке, где фреза вращается, а материал движется

3) ДАВЛЕНИЕ – НАГРУЗКА

Давление резания, нагрузка на стружку, сила, необходимая для зацепления фрезы с обрабатываемым материалом.

Конечно, многие другие опции могут улучшить разрез; охлаждающая жидкость, жесткость станка, правильные методы удержания заготовки, улучшенная геометрия фрезы и материал, включая высокотехнологичные покрытия и т. д. список можно продолжить, но, поскольку это не пост механической обработки, а концепция лидерства, мы остановимся на этом. Дело в том, что эти три критических элемента абсолютно необходимы для любой резки материала. Там, где Максвелл говорит, что нам нужно это напряжение в нашей жизни для роста, я вижу это как давление, элемент номер три или условие для эффективного сокращения. Вот концепция, которую я и любой другой машинист заметил; Я приведу пример из своего прошлого.

Вот концепция, которую я и любой другой машинист заметил; Я приведу пример из своего прошлого.

Я выполнял большую работу по обработке пластин. Когда я говорю большой лист, я имею в виду сталь 1018-1020 толщиной около 10 дюймов. Это был 60-дюймовый квадрат. Используется в качестве опорной плиты для большой машины для испытаний на падение на рынке электронных испытаний. Пластина должна быть обработана до плоскостности +/-0,010″ по всей поверхности. Обычно мы добивались гораздо большей терпимости, чем это. Моя машина провела своей торцевой фрезой (колесо, которое держит множество твердосплавных фрез и вращается со скоростью 300-500 об/мин с помощью двигателя мощностью 20 л.с.) по листу более чем 20 полосами или перекрывающимися проходами, удаляя небольшое количество металла вперед и назад с каждым проходом. Пит, мой босс в то время открыл мне большой секрет. Я вырезал материал, необходимый для достижения характеристик плоскостности, и в этот момент я просто позволял инструменту снимать небольшое количество материала (возможно, 0,015 дюйма — 0,025 дюйма), потому что не хотел перегружать станок. По сути, в металл входили только очень острые кончики резцов. Что это делает, так это то, что для первых нескольких проходов разрез выглядит потрясающе. Следы инструмента, оставленные на пластине, зеркальны. Сверхострые кончики плавно режут материал, оставляя красивую поверхность. Проблема в том, что по мере того, как фреза перемещается по пластине, со временем, поскольку только кончики находятся в металле, они изнашиваются и могут легко откалываться. Проблема здесь не в том, что карбид не того класса, пластина не не тот материал, не в скорости и скорости подачи станка, а в том, как используется фреза. Его состояние №3! Вы должны понимать, что конструкция режущего инструмента очень похожа на закон резиновой ленты и на нашу жизнь. Вот исправление; идите глубже, надавите сильнее и зацепите зуб! Поскольку фреза делает более глубокий рез, вы можете подумать, что она изнашивается раньше, но на самом деле все наоборот. Наконечник фрезы сужается до тонкой точки, чем глубже резание зуба, тем толще профиль зуба.

По сути, в металл входили только очень острые кончики резцов. Что это делает, так это то, что для первых нескольких проходов разрез выглядит потрясающе. Следы инструмента, оставленные на пластине, зеркальны. Сверхострые кончики плавно режут материал, оставляя красивую поверхность. Проблема в том, что по мере того, как фреза перемещается по пластине, со временем, поскольку только кончики находятся в металле, они изнашиваются и могут легко откалываться. Проблема здесь не в том, что карбид не того класса, пластина не не тот материал, не в скорости и скорости подачи станка, а в том, как используется фреза. Его состояние №3! Вы должны понимать, что конструкция режущего инструмента очень похожа на закон резиновой ленты и на нашу жизнь. Вот исправление; идите глубже, надавите сильнее и зацепите зуб! Поскольку фреза делает более глубокий рез, вы можете подумать, что она изнашивается раньше, но на самом деле все наоборот. Наконечник фрезы сужается до тонкой точки, чем глубже резание зуба, тем толще профиль зуба. Чем глубже зуб, тем большее давление требуется, но тем больше опора для кончика острого резца используется, и кончик дольше остается острым. Подумайте об этом так. В моей семье 4 девочки; мы проходим пачки туалетной бумаги как сумасшедшие. Когда моя дочь собирается вскрыть новую пачку булочек, она может начать острым ногтем прорезать тонкий слой пластика, верно? Может быть, она делает пару неудачных пассов, а потом в отчаянии втыкает в пакет весь палец. Ее свеженакрашенный ноготь действительно пронзил ее, но не без силы и поддержки ее пальца. Она могла бы целый день царапать этот тонкий пластик, но пока она не приложит соответствующее (или даже чрезмерное) давление, все, что она делает, это стирает свой красивый ноготь. Может быть, плохой пример, но концепция похожа на меня. Джон Максвелл думает об этом как о напряжении, я думаю об этом как о нагрузке или давлении. Я видел это много раз, когда оператор не осознает, боится или не мотивирован, поэтому он добавляет малейшее усилие резания, фреза просто скользит по верхней части поверхности, изнашивая самые острые точки.

Чем глубже зуб, тем большее давление требуется, но тем больше опора для кончика острого резца используется, и кончик дольше остается острым. Подумайте об этом так. В моей семье 4 девочки; мы проходим пачки туалетной бумаги как сумасшедшие. Когда моя дочь собирается вскрыть новую пачку булочек, она может начать острым ногтем прорезать тонкий слой пластика, верно? Может быть, она делает пару неудачных пассов, а потом в отчаянии втыкает в пакет весь палец. Ее свеженакрашенный ноготь действительно пронзил ее, но не без силы и поддержки ее пальца. Она могла бы целый день царапать этот тонкий пластик, но пока она не приложит соответствующее (или даже чрезмерное) давление, все, что она делает, это стирает свой красивый ноготь. Может быть, плохой пример, но концепция похожа на меня. Джон Максвелл думает об этом как о напряжении, я думаю об этом как о нагрузке или давлении. Я видел это много раз, когда оператор не осознает, боится или не мотивирован, поэтому он добавляет малейшее усилие резания, фреза просто скользит по верхней части поверхности, изнашивая самые острые точки. На фрезу нет нагрузки, поэтому машина в основном работает свободно. Деталь никуда не денется, а инструмент затупляется и скалывается. Ответ заключается в том, чтобы наклониться, надавить, погрузить резак в материал. Вы услышите нагрузку на машину, RMP немного снижаются, а нагрузка тянет двигатель медленнее. Прекрасным результатом является то, что зуб фрезы глубокий, толкает металл вверх по поверхности фрезы, где он толще, тяжелее и способен отрывать металлическую стружку от пластины и отбрасывать ее по воздуху, открывая свежий блестящий срез.

На фрезу нет нагрузки, поэтому машина в основном работает свободно. Деталь никуда не денется, а инструмент затупляется и скалывается. Ответ заключается в том, чтобы наклониться, надавить, погрузить резак в материал. Вы услышите нагрузку на машину, RMP немного снижаются, а нагрузка тянет двигатель медленнее. Прекрасным результатом является то, что зуб фрезы глубокий, толкает металл вверх по поверхности фрезы, где он толще, тяжелее и способен отрывать металлическую стружку от пластины и отбрасывать ее по воздуху, открывая свежий блестящий срез.

Я знаю, что в те моменты моей жизни, когда я просто скакал по поверхности, не сильно отвлекаясь, некоторый уровень комфорта, но, по большому счету, никуда не двигался. Мы не можем бояться напряжения, нагрузки. По словам Максвелла, именно здесь происходит рост. В механической обработке именно здесь происходят эффективные разрезы. Я считаю, что мы были созданы, чтобы развиваться под нагрузкой, расти под нагрузкой и внедрять инновации под нагрузкой.