Какие сплавы есть: СПЛАВЫ | Энциклопедия Кругосвет

alexxlab | 20.03.2023 | 0 | Разное

Российские физики впервые определили, как гравитация влияет на металлические сплавы – Газета.Ru

Российские физики впервые определили, как гравитация влияет на металлические сплавы – Газета.Ru | Новости

close

100%

Физики из Уральского федерального университета имени первого президента России Б.Н. Ельцина (УрФУ) установили, что невесомость помогает металлам затвердевать более однородно, чем на Земле. Об этом «Газете.Ru» рассказали в Минобрнауки России.

Ученые рассчитали процесс затвердевания металлических сплавов из алюминий-никеля в условиях микрогравитации на борту МКС и в земных условиях. Все материалы на основе алюминия получают из жидкой фазы, она является исходной. Процесс затвердевания и условия, присутствующие в момент затвердевания, определяют микроструктурное состояние конечной детали.

«Мы впервые обработали данные с МКС и выяснили, какие факторы влияют на микроструктуру образцов, полученных в условиях (квази)невесомости или микрогравитации.

По словам ученых, в невесомости создаются бесконтейнерные условия, то есть отсутствует соприкосновение металла со стенками тиглей, в которых сплавы содержатся на Земле. Именно за счет этого металл затвердевает более равномерно.

Все новости на тему:

Цивилизация

Подписывайтесь на «Газету.Ru» в Новостях, Дзен и Telegram.

Чтобы сообщить об ошибке, выделите текст и нажмите Ctrl+Enter

Новости

Дзен

Telegram

Владимир Трегубов

Дедолларизация мировой экономики

О том, скоро ли зеленые бумажки сойдут с пьедестала мировой резервной валюты

Дмитрий Воденников

Не слепой свет

О тексте про болезнь, который до сих пор актуален

«Дай Откусить»

Суповая миска

О том, как фо бо стал типичной московской едой

Дмитрий Самойлов

Не читал, но осуждаю!

О том, что нельзя запрещать книги

Марина Ярдаева

Мужчина, который не вывозит

О художественных образах, которые диктует время

Найдена ошибка?

Закрыть

Спасибо за ваше сообщение, мы скоро все поправим.

Продолжить чтение

Математическая модель ускорит создание сплавов с заданными свойствами

17 марта, 2022 15:33

Источник: Пресс-служба УрФУ

Ученые Уральского федерального университета предложили методику для существенного ускорения синтеза сплавов на основе алюминия. С помощью компьютерного моделирования исследователи могут управлять внутренней структурой сплава и влиять на его физические свойства. В процессе создания математической модели физики выполнили уникальные расчеты, результаты которых представлены в журнале Journal of Physics: Condensed Matter.

С помощью компьютерного моделирования исследователи могут управлять внутренней структурой сплава и влиять на его физические свойства. В процессе создания математической модели физики выполнили уникальные расчеты, результаты которых представлены в журнале Journal of Physics: Condensed Matter.

По словам Любови Тороповой, моделирование синтеза сплавов также может применяться в химической и биотехнологической сферах. Источник: Илья Сафаров

«Мы произвели расчеты для силумина — сплава алюминия и кремния. Он активно применяется для литья деталей в авто-, мото- и авиастроении, благодаря своей способности образовывать отливки без дефектов. Нам удалось разработать математическую модель, позволяющую описывать различные формы дендритных кристаллов, образующихся в структуре сплава при разных температурах переохлаждения.Форма кристаллов в сплаве предопределяет физические свойства материалов — прочность и пластичность, теплопроводность и электропроводность. С помощью моделирования мы можем определить, какая форма кристаллов необходима для усовершенствования тех или иных свойств сплава, и производить детали с заданными характеристиками», — поясняет старший научный сотрудник лаборатории математического моделирования физико-химических процессов в многофазных средах УрФУ Любовь Торопова.

Исследователи верифицируют свою модель на экспериментальной установке электромагнитной левитации, которая находится в Йенском университете имени Фридриха Шиллера (Германия). Полученные в рамках выполнения проекта теоретические модели позволяют описать реальные экспериментальные данные по кинетике роста кристаллов в расплавах.

«Благодаря уникальному оборудованию удается проводить реальные эксперименты и описывать дендритную структуру сплава, — поясняет Любовь Торопова.

По словам ученых, разрабатываемые математические модели позволят быстро создавать сплавы различных металлов с необходимыми свойствами. На основе экспериментальных исследований модели физики создали программное обеспечение и получили свидетельство о государственной регистрации программы для ЭВМ. Оно позволит симулировать комплексные процессы структурно-фазовых превращений, происходящих в сплавах различных металлов, и создавать материалы нового поколения с улучшенными характеристиками. Проект выполняется при финансовой поддержке Российского научного фонда (грант 21-79-10012).

Теги

Президентская программа, Инженерные науки, Молодежные группы

сплавов | Металлургия для чайников

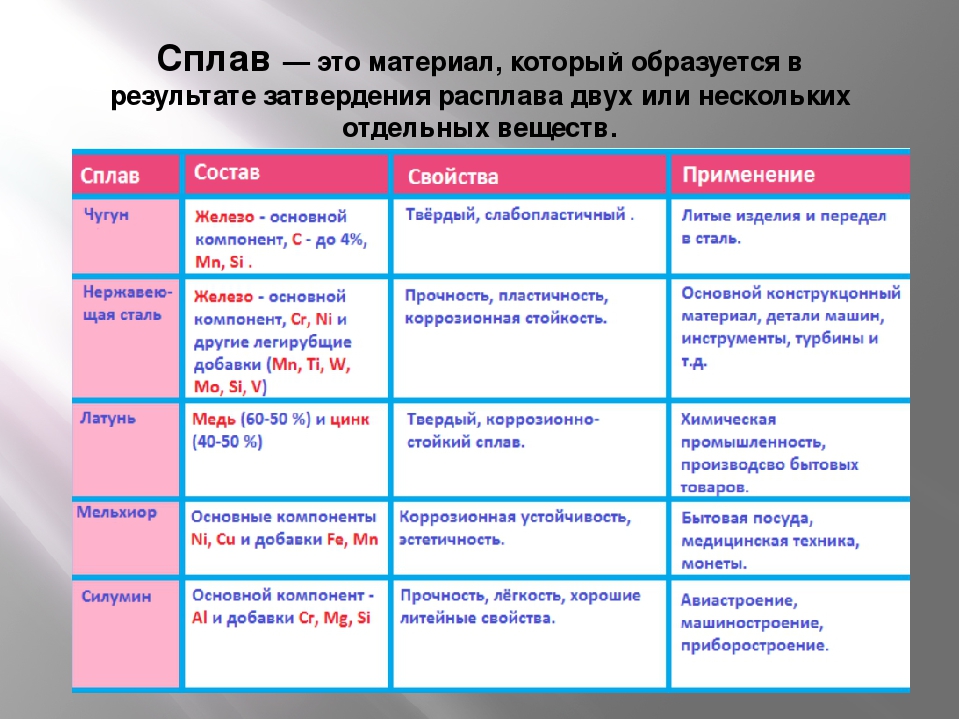

Что такое сплав?

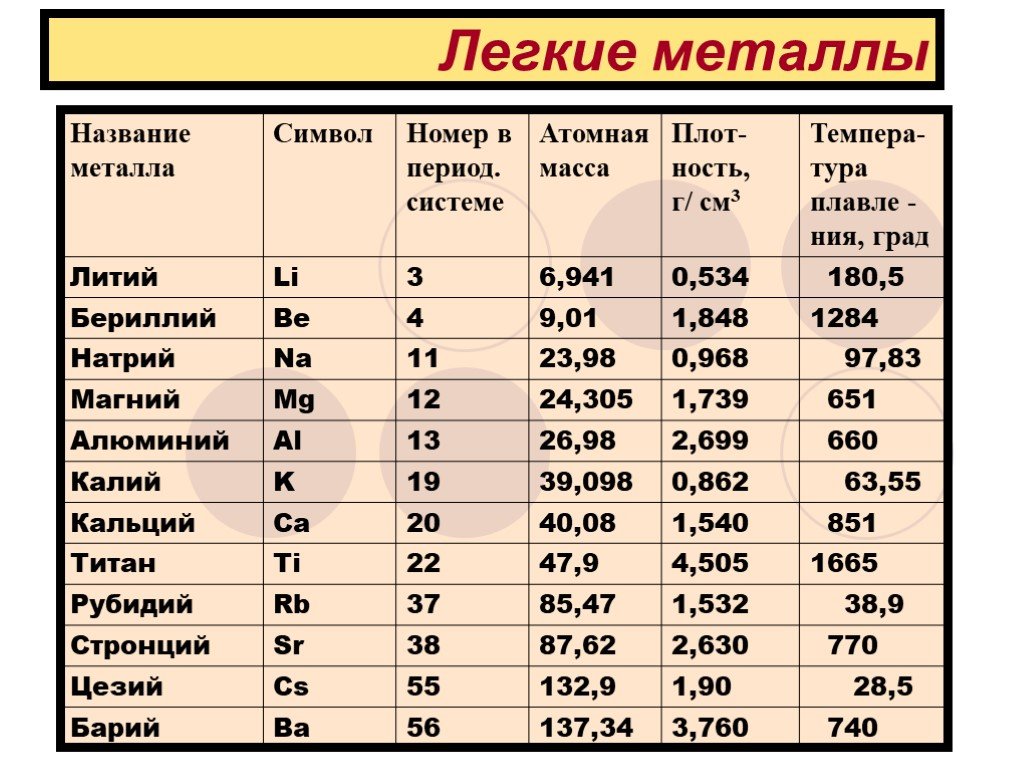

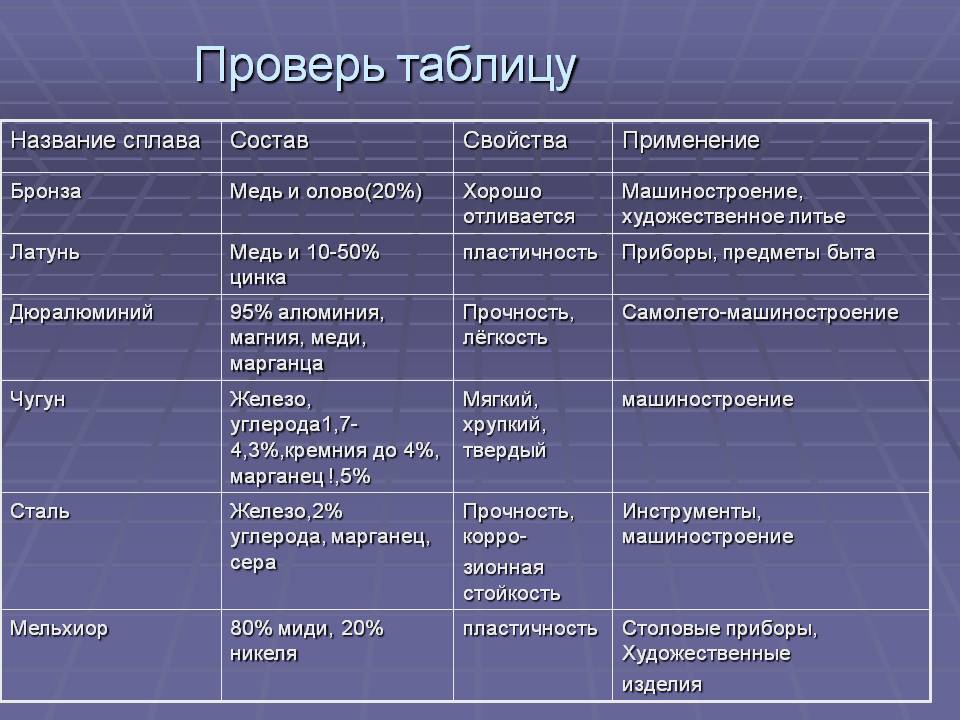

Сплав представляет собой металл, состоящий из более чем одного элемента. К техническим сплавам относятся чугуны и стали, алюминиевые сплавы, сплавы магния, сплавы титана, сплавы никеля, сплавы цинка и сплавы меди. Например, латунь — это сплав меди и цинка. Сплав — это металлическое вещество, состоящее из смеси нескольких металлов или, иногда, металла с каким-либо другим элементом, например углеродом.

Легирование металла осуществляется путем соединения его с одним или несколькими другими металлами или неметаллами

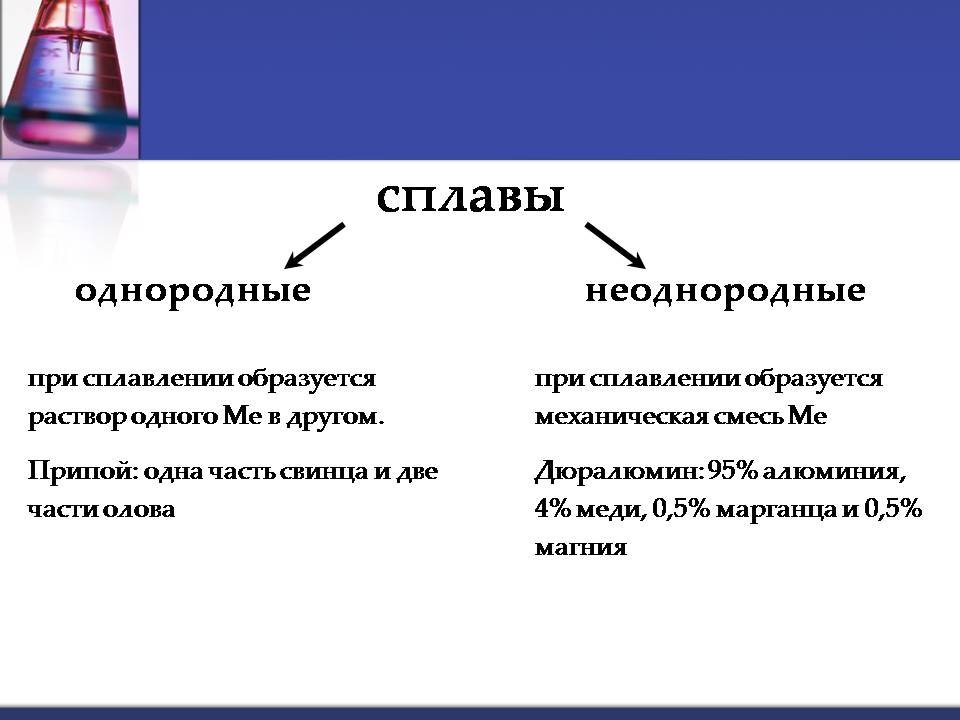

Сплавы существуют уже около девяти тысячелетий, но, как и в большинстве других областей науки и техники, основной прогресс в технологии сплавов произошел в последние несколько десятилетий. В сплаве составляющие элементы не предназначены для объединения в более крупные молекулы посредством химических реакций, а просто смешиваются друг с другом. Когда между двумя или более металлами существуют разные соотношения, полученные сплавы имеют несколько разные свойства. Сплав — это металл, полученный путем объединения двух или более металлических элементов, особенно для придания прочности или устойчивости к коррозии.

Когда между двумя или более металлами существуют разные соотношения, полученные сплавы имеют несколько разные свойства. Сплав — это металл, полученный путем объединения двух или более металлических элементов, особенно для придания прочности или устойчивости к коррозии.

Легирование металла осуществляется путем объединения его с одним или несколькими другими металлами или неметаллами, которые часто улучшают его свойства. Например, сталь прочнее железа, ее основного элемента. Физические свойства сплава, такие как плотность, реакционная способность, модуль Юнга, электрическая и теплопроводность, могут не сильно отличаться от свойств его элементов, но технические свойства, такие как прочность на растяжение и сопротивление сдвигу, могут существенно отличаться от свойств сплава. составляющие материалы.

Иногда это является результатом размеров атомов в сплаве, поскольку более крупные атомы оказывают сжимающую силу на соседние атомы, а более мелкие атомы оказывают растягивающую силу на своих соседей, помогая сплаву сопротивляться деформации. Иногда сплавы могут демонстрировать заметные различия в поведении даже при наличии небольшого количества одного элемента. Например, примеси в полупроводниковых ферромагнитных сплавах приводят к различным свойствам, как впервые предсказали Уайт, Хоган, Зуль, Тиан Абри и Накамура.

Иногда сплавы могут демонстрировать заметные различия в поведении даже при наличии небольшого количества одного элемента. Например, примеси в полупроводниковых ферромагнитных сплавах приводят к различным свойствам, как впервые предсказали Уайт, Хоган, Зуль, Тиан Абри и Накамура.

Некоторые сплавы получают путем плавления и смешивания двух или более металлов. Бронза, сплав меди и олова, была первым обнаруженным сплавом в доисторический период, ныне известный как бронзовый век. Она была тверже чистой меди и первоначально использовалась для изготовления инструментов и оружия, но позже была вытеснена металлами и сплавами с лучшие свойства. В более поздние времена бронза использовалась для украшений, колоколов, статуй и подшипников. Латунь – это сплав меди и цинка.

Первым металлом, извлеченным из руды, была медь. Вскоре после этого его объединили с оловом, чтобы создать более прочную бронзу, которая доминировала в человеческой технике на протяжении тысячелетий.

Этот период теперь называется бронзовым веком. легирование – это термин, описывающий материал, который при введении в другой материал меняет свои характеристики, делая их выгодными для нас. они делятся на 2 категории: «Матрица» и «армирующий агент». Например, в случае с углеродным волокном матрица представляет собой углерод, а армирующий агент представляет собой смолу.

легирование – это термин, описывающий материал, который при введении в другой материал меняет свои характеристики, делая их выгодными для нас. они делятся на 2 категории: «Матрица» и «армирующий агент». Например, в случае с углеродным волокном матрица представляет собой углерод, а армирующий агент представляет собой смолу.

Другими металлами, смешанными с медью для образования более грубых вариантов бронзы, были марганец, алюминий, кремний и фосфор. В течение многих лет вместе с бронзой сосуществовало более слабое железо, которое быстро распадается и превращается в ржавчину. В конце концов, исторические силы заставили железо вытеснить бронзу в человеческих инструментах, положив начало железному веку около 1000 г. до н.э., хотя эта дата варьируется в зависимости от рассматриваемой цивилизации и региона.

Легирование металла осуществляется путем объединения его с одним или несколькими другими металлами или неметаллами, которые часто улучшают его свойства. Например, сталь прочнее железа, ее основного элемента. Бронза, сплав меди и олова, была первым сплавом, обнаруженным в доисторический период, ныне известный как бронзовый век. Она была тверже чистой меди и первоначально использовалась для изготовления инструментов и оружия, но позже была вытеснена металлами и сплавами с лучшие свойства. Латунь – это сплав меди и цинка.

Бронза, сплав меди и олова, была первым сплавом, обнаруженным в доисторический период, ныне известный как бронзовый век. Она была тверже чистой меди и первоначально использовалась для изготовления инструментов и оружия, но позже была вытеснена металлами и сплавами с лучшие свойства. Латунь – это сплав меди и цинка.

Использование сплавов людьми началось с использования метеоритного железа, природного сплава никеля и железа. Термин «сплав» используется для описания смеси атомов, в которой основным компонентом является металл.

Если имеется смесь только двух типов атомов, не считая примесей, например медно-никелевого сплава, то она называется бинарным сплавом. Если смесь состоит из трех типов атомов, таких как железо, никель и хром, то она называется тройным сплавом. Сплав с четырьмя составляющими является четверным сплавом, а сплав из пяти частей называется пятикомпонентным сплавом. Чугун, очень твердый, но хрупкий сплав железа и углерода, производился в Китае еще в 1200 г. до н.э., но не поступал в Европу до средних веков.

до н.э., но не поступал в Европу до средних веков.

Эти металлы практически не использовались до появления тигельной стали около 300 г. до н.э. Когда расплавленный металл смешивается с другим веществом, существует два механизма, которые могут вызвать образование сплава, называемые атомным обменом и междоузельным механизмом. Примеры сплавов замещения включают бронзу и латунь, в которых некоторые атомы меди замещены либо атомами олова, либо атомами цинка.

Меньшие атомы захватываются в пространствах между атомами в кристаллической матрице, называемых междоузлиями. Это называется интерстициальным сплавом. Сталь является примером сплава внедрения, потому что очень маленькие атомы углерода помещаются в пустоты железной матрицы. Нержавеющая сталь является примером комбинации сплавов внедрения и замещения, поскольку атомы углерода вписываются в пустоты, но часть атомов железа замещена атомами никеля и хрома.

Сплавы часто изготавливают для изменения механических свойств основного металла, чтобы придать ему твердость, ударную вязкость, пластичность или другие желаемые свойства. В то время как большинство металлов и сплавов могут быть подвергнуты деформационному упрочнению путем создания дефектов в их кристаллической структуре, вызванных пластической деформацией, некоторые сплавы также могут изменить свои свойства в результате термической обработки. При определенной температуре основной металл стали, железо, претерпевает изменение расположения атомов в своей кристаллической матрице, называемое аллотропией.

В то время как большинство металлов и сплавов могут быть подвергнуты деформационному упрочнению путем создания дефектов в их кристаллической структуре, вызванных пластической деформацией, некоторые сплавы также могут изменить свои свойства в результате термической обработки. При определенной температуре основной металл стали, железо, претерпевает изменение расположения атомов в своей кристаллической матрице, называемое аллотропией.

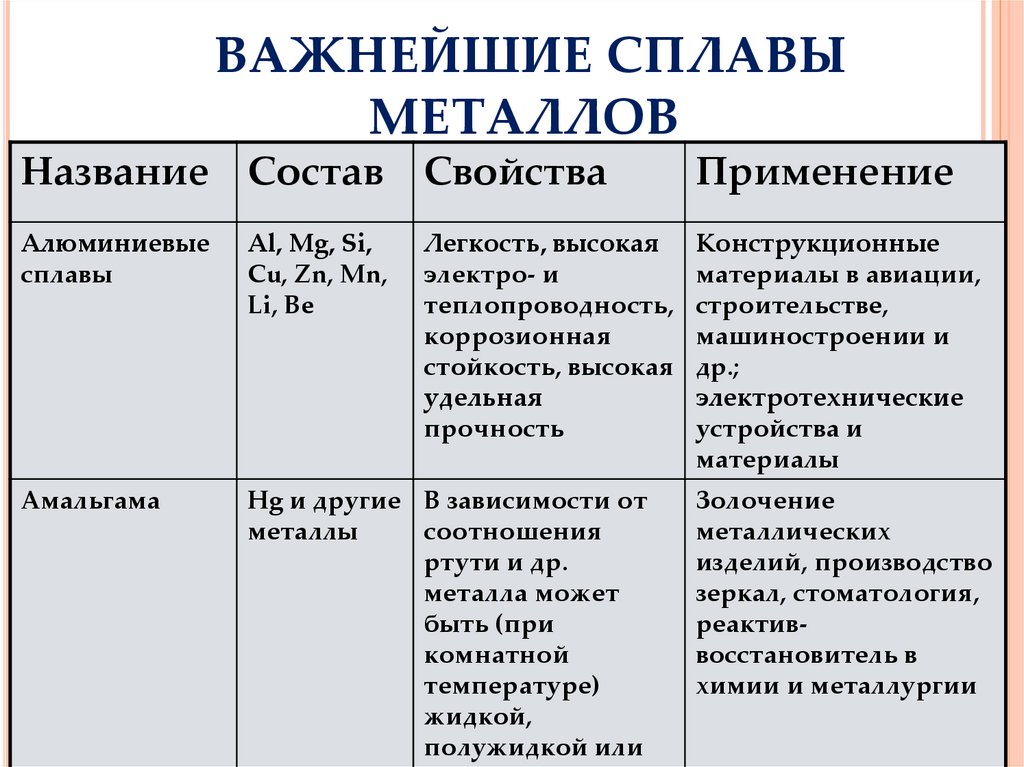

Это позволяет маленьким атомам углерода проникать в междоузлия кристалла. Например, 14-каратное золото представляет собой сплав золота с другими элементами. Термин «сплав» иногда используется в повседневной речи как синоним того или иного сплава. Например, автомобильные колеса, изготовленные из алюминиевого сплава, обычно называют просто «литыми дисками», хотя на самом деле стали и большинство других металлов, используемых на практике, также являются сплавами. Ртуть растворяет многие металлы, такие как золото, серебро и олово, с образованием амальгам (сплав в виде мягкой пасты или жидкой формы при температуре окружающей среды). Многие древние цивилизации сплавляли металлы исключительно из эстетических соображений. В Древнем Египте и Микенах золото часто сплавляли с медью, чтобы получить красное золото, или с железом, чтобы получить яркое бордовое золото. Серебро часто встречалось в сплаве с золотом.

Многие древние цивилизации сплавляли металлы исключительно из эстетических соображений. В Древнем Египте и Микенах золото часто сплавляли с медью, чтобы получить красное золото, или с железом, чтобы получить яркое бордовое золото. Серебро часто встречалось в сплаве с золотом.

Поскольку чугун можно было плавить, люди начали разрабатывать процессы восстановления углерода в жидком чугуне для получения стали. Бессемеровский процесс позволил произвести первое крупномасштабное производство стали. После того, как бессемеровский процесс стал широко использоваться, за ним последовали другие сплавы стали, такие как мангаллой, сплав стали и марганца, обладающий исключительной твердостью и ударной вязкостью.

Цинковые сплавы

Цинковые сплавы представляют собой комбинации цинка с одним или несколькими другими металлами. Если цинк является основным компонентом сплава, это сплав на основе цинка. Цинк также широко используется в той или иной степени в качестве компонента сплава с другими неблагородными металлами, такими как медь, алюминий и магний. Известным примером последнего является объединение различных количеств цинка (до 45%) с медью для производства латуни. Цинк, кристаллический металл с умеренной прочностью и пластичностью, редко используется отдельно, кроме как в качестве покрытия. После железа, алюминия и меди цинк обычно является четвертым наиболее используемым металлом. Существует множество деформируемых сплавов с различными легирующими элементами для улучшения обрабатываемости и прочности. Есть две основные группы цинковых сплавов для литья. Первый представляет собой стандартный литейный сплав, который в основном состоит из цинка в гипоэвтектическом сплаве с содержанием алюминия менее 5%. Вторая группа — это более новая группа цинко-алюминиевых сплавов. Это заэвтектические сплавы с содержанием алюминия до 27%. Обе группы в основном используются в литье под давлением.

Известным примером последнего является объединение различных количеств цинка (до 45%) с медью для производства латуни. Цинк, кристаллический металл с умеренной прочностью и пластичностью, редко используется отдельно, кроме как в качестве покрытия. После железа, алюминия и меди цинк обычно является четвертым наиболее используемым металлом. Существует множество деформируемых сплавов с различными легирующими элементами для улучшения обрабатываемости и прочности. Есть две основные группы цинковых сплавов для литья. Первый представляет собой стандартный литейный сплав, который в основном состоит из цинка в гипоэвтектическом сплаве с содержанием алюминия менее 5%. Вторая группа — это более новая группа цинко-алюминиевых сплавов. Это заэвтектические сплавы с содержанием алюминия до 27%. Обе группы в основном используются в литье под давлением.

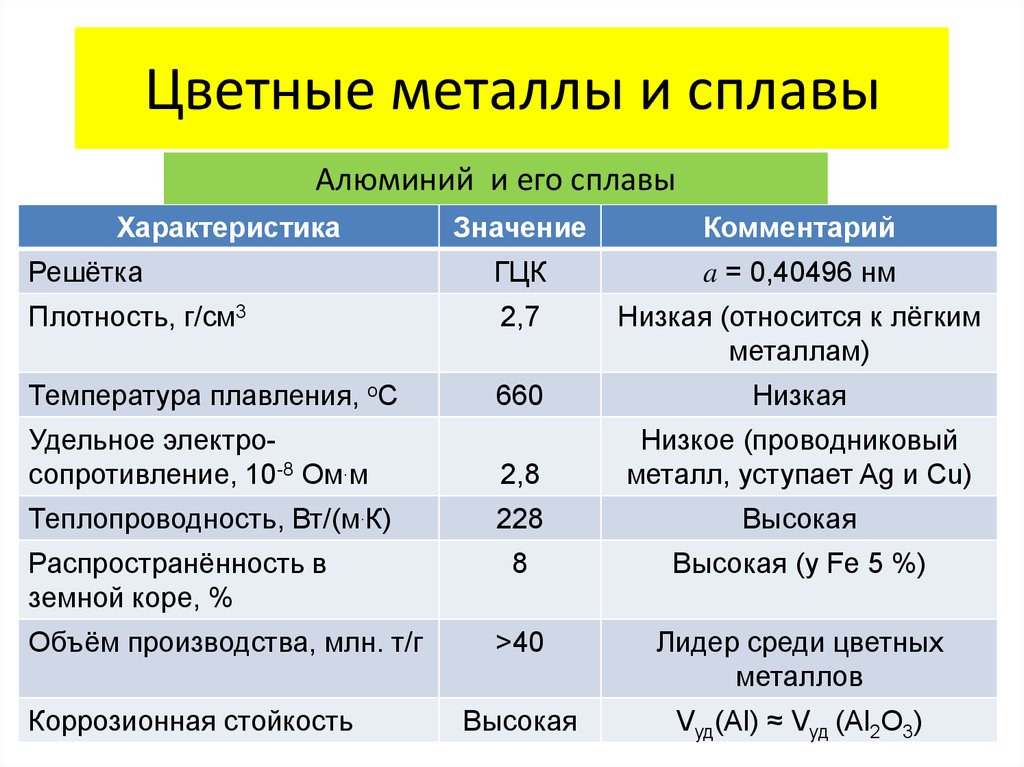

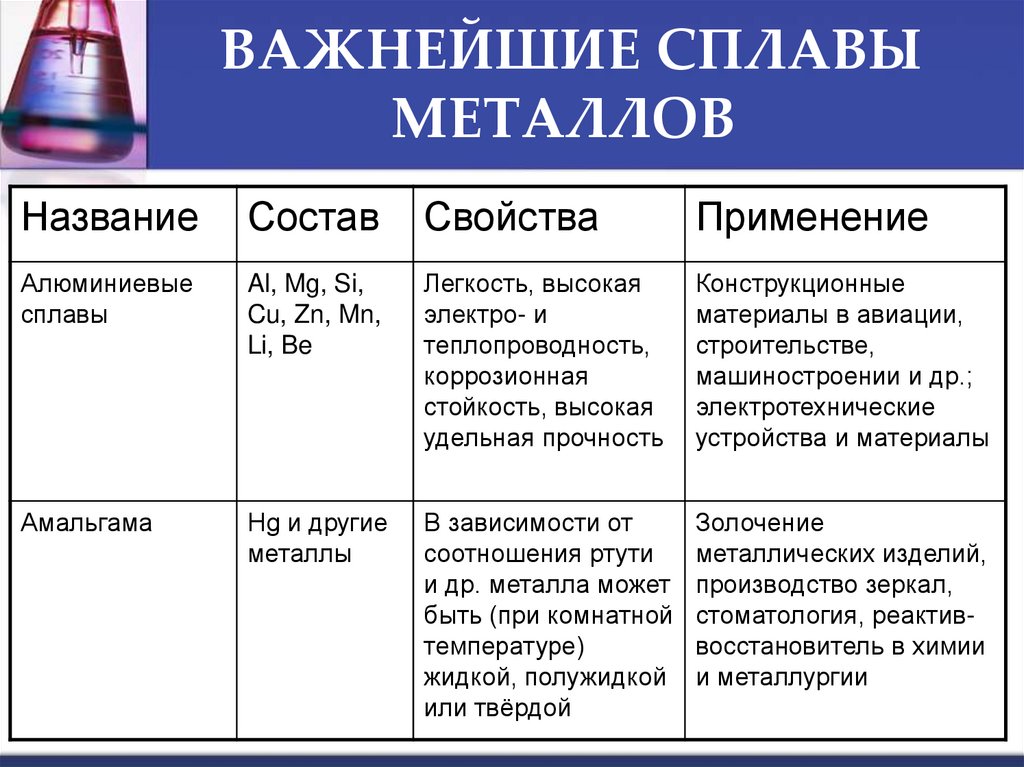

Алюминиевые сплавы

Алюминиевые сплавы представляют собой сплавы, в которых алюминий (Al) является преобладающим металлом. Типичными легирующими элементами являются медь, магний, марганец, кремний и цинк. Существует две основные классификации, а именно литейные сплавы и деформируемые сплавы, которые далее подразделяются на категории, поддающиеся термообработке и не поддающиеся термообработке. Около 85% алюминия используется для изготовления кованых изделий, например толстолистового проката, фольги и профилей. Литейные алюминиевые сплавы дают экономически выгодные продукты из-за низкой температуры плавления, хотя они обычно имеют более низкую прочность на растяжение, чем деформируемые сплавы. Наиболее важной системой литейного алюминиевого сплава является Al-Si, в которой высокое содержание кремния (от 4,0% до 13%) способствует получению хороших характеристик литья. Алюминиевые сплавы широко используются в инженерных конструкциях и компонентах, где требуется легкий вес или коррозионная стойкость.

Типичными легирующими элементами являются медь, магний, марганец, кремний и цинк. Существует две основные классификации, а именно литейные сплавы и деформируемые сплавы, которые далее подразделяются на категории, поддающиеся термообработке и не поддающиеся термообработке. Около 85% алюминия используется для изготовления кованых изделий, например толстолистового проката, фольги и профилей. Литейные алюминиевые сплавы дают экономически выгодные продукты из-за низкой температуры плавления, хотя они обычно имеют более низкую прочность на растяжение, чем деформируемые сплавы. Наиболее важной системой литейного алюминиевого сплава является Al-Si, в которой высокое содержание кремния (от 4,0% до 13%) способствует получению хороших характеристик литья. Алюминиевые сплавы широко используются в инженерных конструкциях и компонентах, где требуется легкий вес или коррозионная стойкость.

Титановые сплавы

Титановые сплавы представляют собой металлические материалы, содержащие смесь титана и других химических элементов. Такие сплавы обладают очень высокой прочностью на растяжение и ударной вязкостью (даже при экстремальных температурах), малым весом, исключительной коррозионной стойкостью и способностью выдерживать экстремальные температуры. Однако высокая стоимость как сырья, так и обработки ограничивает их использование военными, самолетами, космическими кораблями, медицинскими приборами, шатунами на дорогих спортивных автомобилях, некоторым спортивным оборудованием премиум-класса и бытовой электроникой. Производители автомобилей Porsche и Ferrari также используют титановые сплавы в компонентах двигателей из-за их долговечных свойств в этих условиях двигателя с высокими нагрузками.

Такие сплавы обладают очень высокой прочностью на растяжение и ударной вязкостью (даже при экстремальных температурах), малым весом, исключительной коррозионной стойкостью и способностью выдерживать экстремальные температуры. Однако высокая стоимость как сырья, так и обработки ограничивает их использование военными, самолетами, космическими кораблями, медицинскими приборами, шатунами на дорогих спортивных автомобилях, некоторым спортивным оборудованием премиум-класса и бытовой электроникой. Производители автомобилей Porsche и Ferrari также используют титановые сплавы в компонентах двигателей из-за их долговечных свойств в этих условиях двигателя с высокими нагрузками.

Титановые сплавы обычно подразделяются на четыре основные категории:

- Альфа-сплавы, которые содержат только нейтральные легирующие элементы (такие как олово) и/или альфа-стабилизаторы (такие как алюминий или кислород). Они не подлежат термической обработке.

- Сплавы, близкие к альфа, содержат небольшое количество пластичной бета-фазы.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазе, легируют 1-2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазе, легируют 1-2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий. - Альфа- и бета-сплавы, которые являются метастабильными и обычно содержат некоторое сочетание альфа- и бета-стабилизаторов и которые можно подвергать термообработке.

- Бета-сплавы, которые являются метастабильными и содержат достаточное количество бета-стабилизаторов (таких как молибден, кремний и ванадий), чтобы они могли сохранять бета-фазу при закалке, и которые также могут подвергаться обработке на твердый раствор и старению для повышения прочности.

Сплавы магния

Сплавы магния представляют собой смеси магния с другими металлами (называемые сплавом), часто с алюминием, цинком, марганцем, кремнием, медью, редкоземельными элементами и цирконием. Магний — самый легкий конструкционный металл. Магниевые сплавы имеют гексагональную структуру решетки, что влияет на основные свойства этих сплавов. Пластическая деформация гексагональной решетки более сложна, чем у металлов с кубической решеткой, таких как алюминий, медь и сталь. Поэтому магниевые сплавы обычно используются в виде литых сплавов, но с 2003 года исследования деформируемых сплавов стали более обширными. Литые магниевые сплавы используются для многих компонентов современных автомобилей, а двигатели с магниевыми блоками используются в некоторых высокопроизводительных автомобилях, штамповочных машинах. литой магний также используется для корпусов камер и компонентов объективов.

Пластическая деформация гексагональной решетки более сложна, чем у металлов с кубической решеткой, таких как алюминий, медь и сталь. Поэтому магниевые сплавы обычно используются в виде литых сплавов, но с 2003 года исследования деформируемых сплавов стали более обширными. Литые магниевые сплавы используются для многих компонентов современных автомобилей, а двигатели с магниевыми блоками используются в некоторых высокопроизводительных автомобилях, штамповочных машинах. литой магний также используется для корпусов камер и компонентов объективов.

Медные сплавы

Медные сплавы представляют собой металлические сплавы, основным компонентом которых является медь. Они обладают высокой устойчивостью к коррозии. Наиболее известными традиционными типами являются бронза, в которой важным дополнением является олово, и латунь, в которой вместо цинка используется цинк. Оба эти термина неточны, и сегодня термин «медный сплав» часто заменяют, особенно в музеях. Сходство внешнего вида различных сплавов, а также различные комбинации элементов, используемых при изготовлении каждого сплава, могут привести к путанице при классификации различных составов. Существует до 400 различных составов меди и медных сплавов, свободно сгруппированных по категориям: медь, сплав с высоким содержанием меди, латунь, бронза, медно-никелевый сплав, медь-никель-цинк (нейзильбер), освинцованная медь и специальные сплавы. В следующей таблице перечислены основные легирующие элементы для четырех наиболее распространенных типов, используемых в современной промышленности, а также названия для каждого типа. Исторические типы, такие как те, которые характеризуют бронзовый век, более расплывчаты, поскольку смеси обычно были .

Существует до 400 различных составов меди и медных сплавов, свободно сгруппированных по категориям: медь, сплав с высоким содержанием меди, латунь, бронза, медно-никелевый сплав, медь-никель-цинк (нейзильбер), освинцованная медь и специальные сплавы. В следующей таблице перечислены основные легирующие элементы для четырех наиболее распространенных типов, используемых в современной промышленности, а также названия для каждого типа. Исторические типы, такие как те, которые характеризуют бронзовый век, более расплывчаты, поскольку смеси обычно были .

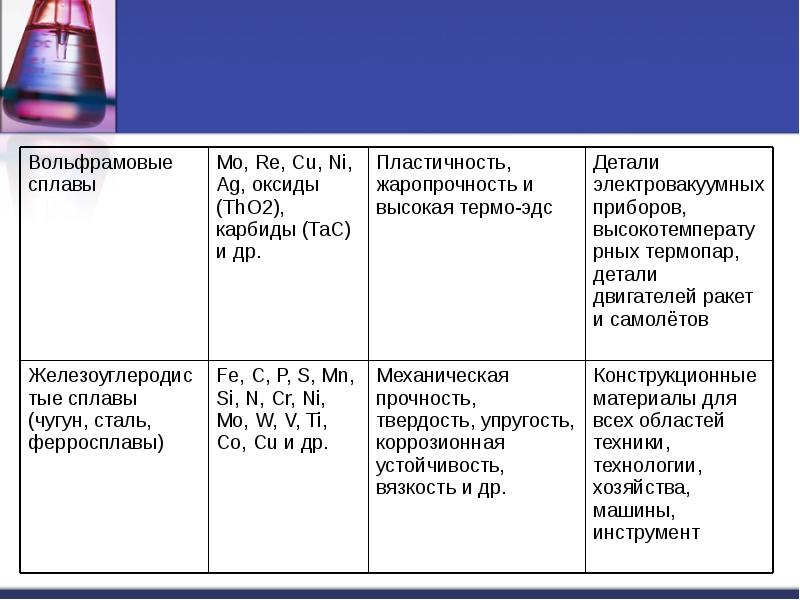

Сплавы никеля

Сплавы на основе никеля используются во многих областях, где они подвергаются воздействию агрессивных сред при высоких температурах. Хромоникелевые сплавы или сплавы, содержащие более 15% Cr, используются для обеспечения стойкости как к окислению, так и к науглероживанию при температурах, превышающих 760°C. Сплавы на основе никеля обладают превосходной коррозионной стойкостью к широкому спектру агрессивных сред. Однако, как и при всех видах коррозии, на скорость атаки влияет множество факторов. Сама коррозионная среда является наиболее важным фактором, определяющим коррозию конкретного металла. Сплавы с низким коэффициентом расширения Было обнаружено, что никель оказывает сильное влияние на тепловое расширение железа.

Однако, как и при всех видах коррозии, на скорость атаки влияет множество факторов. Сама коррозионная среда является наиболее важным фактором, определяющим коррозию конкретного металла. Сплавы с низким коэффициентом расширения Было обнаружено, что никель оказывает сильное влияние на тепловое расширение железа.

Сплавы могут иметь очень низкое тепловое расширение или демонстрировать равномерное и предсказуемое расширение в определенных диапазонах температур. Сплав железо-36% Ni (инвар) имеет наименьшее расширение среди сплавов Fe-Ni и сохраняет почти постоянные размеры при нормальных колебаниях атмосферной температуры. Добавление кобальта в никель-железную матрицу дает сплавы с низким коэффициентом расширения, постоянным модулем упругости и высокой прочностью. Сплавы с электрическим сопротивлением. Несколько систем сплавов на основе никеля или с высоким содержанием никеля используются в приборах и контрольно-измерительных приборах для измерения и регулирования электрических характеристик (резистивные сплавы) или используются в печах и приборах для получения тепла (нагревательные сплавы).

Вам также может понравиться

| Металлические сплавы Металлические сплавы — определение Металлический сплав… | Типы материалов Металлы Металлы – это элементы, которые обычно… | Алюминиевые сплавы Что такое алюминиевые сплавы?

Алюминиевые сплавы. .. .. | |

Что такое легкосплавные диски? (Типы, плюсы и минусы и многое другое)

Сплав представляет собой металл, образованный металлом с металлическим или неметаллическим элементом. Они были объединены в первую очередь, чтобы противостоять коррозии и стать прочнее, мягче и пластичнее, чем их чистые компоненты. Примерами сплавов являются латунь, состоящая из меди и цинка, и сталь, состоящая из железа и примерно 2% углерода.

Итак, что такое легкосплавные диски? Легкосплавные диски — это диски из алюминия или магния. По сравнению со стальными колесами они легче, стильнее и надежнее в отношении отвода тепла и работы автомобиля. Однако легкосплавные диски менее долговечны и дороги в замене.

По сравнению со стальными колесами они легче, стильнее и надежнее в отношении отвода тепла и работы автомобиля. Однако легкосплавные диски менее долговечны и дороги в замене.

Содержание

- Все, что вам нужно знать о легкосплавных дисках

- Являются ли легкосплавные диски алюминиевыми?

- Типы легкосплавных дисков

- Преимущества использования легкосплавных дисков

- Недостатки использования легкосплавных дисков

- Заключение

Все, что вам нужно знать о легкосплавных дисках дней производства колес до 1960-х годов магний был предпочтительным выбором для автомобилей, предназначенных для гонок, из-за его низкой плотности 1,8.

Магний — это легкий металл для гонщиков и инженеров. Легкие автомобили обещают скоростную езду. Однако у магния были недостатки, такие как растрескивание и коррозия.

Колеса из магниевого сплава отошли на второй план в 1960-1970-х годах, поскольку были введены легкосплавные диски из алюминия. Их еще называют легкосплавными дисками. Этот металл стал широко использоваться в автоспорте, потому что он более прочен, чем магний.

Их еще называют легкосплавными дисками. Этот металл стал широко использоваться в автоспорте, потому что он более прочен, чем магний.

В настоящее время, несмотря на то, как выглядят легкосплавные диски, термин «магнитные колеса» используется для обозначения большинства современных материалов, изготовленных методом литья под давлением.

Легкосплавные диски из алюминия?

Алюминиевые диски иногда называют «литыми дисками», но они изготовлены из никеля и алюминия. Большинство алюминиевых колес сегодня изготавливаются из литого расплавленного алюминия. Следовательно, они известны как литые алюминиевые сплавы. С другой стороны, кованые алюминиевые сплавы прочнее, но легче, чем легкосплавные диски.

Типы легкосплавных дисков

Легкосплавные диски различаются по характеристикам и стоимости из-за следующих методов изготовления.

1. Ковка

Этот метод основан на одно- или многоэтапных процессах нагрева и ковки многочисленных магниевых сплавов. В результате он имеет более высокую прочность и пластичность, чем алюминиевые колеса.

В результате он имеет более высокую прочность и пластичность, чем алюминиевые колеса.

2. Литье под низким давлением

Для литья под давлением используется тигель (керамический или форма, выдерживающая высокие температуры). Он заполнен расплавленным магнием, но герметизирован сжатым воздухом или защитной газовой смесью.

Когда на тигель помещается стальной штамп, сжатый воздух или смесь защитного газа вынуждают расплавленный магний подниматься к заливной трубке, пока он не достигнет штампа.

Сплав, полученный этим методом, имеет лучшую пластичность, чем сплавы магния или алюминия.

3. Литье под высоким давлением

В этом методе расплавленный магний заливают в заливную трубку, называемую дробеструйной втулкой. Затем прикладывается высокое давление, чтобы привести в действие поршень, чтобы протолкнуть металл в пресс-форму, которая была размещена наверху большой машины. Когда магний затвердевает, матрица открывается, и изготавливается новое магниевое колесо.

Колеса, отлитые под высоким давлением, менее пластичны и обладают меньшей прочностью. Тем не менее, они более устойчивы к коррозии и дешевле в производстве.

4. Гравитационное литье

Этот метод относится к заливке расплавленного металла из тигля в форму без использования газов под давлением, вакуума или центробежной силы. Что касается алюминия, то его можно залить в форму. Затем механическая обработка придает изделию из сплава желаемую отделку.

Этот метод появился в 1920-х годах, и ему отдали предпочтение, поскольку стоимость инструментов является наиболее доступной. Кроме того, он обеспечивает желаемую пластичность, гибкость конструкции и короткое время разработки, достаточные для мелкосерийного производства.

5. Сборка

Этот метод используется для изготовления цельных, двухкомпонентных и трехкомпонентных кованых колес.

В целом, литые колеса тяжелее, потому что форма была подготовлена для сохранения прочности, в то время как кованые колеса прочнее, легче и дороже литых из-за сложного процесса их изготовления.

Преимущества использования легкосплавных дисков

1. Надежные характеристики автомобиля

Легкосплавные диски легче контролировать, чем стальные, потому что они легче. Кроме того, поскольку это снижает общий вес транспортного средства, можно более устойчиво маневрировать автомобилем.

Меньший вес означает:

- Меньшая нагрузка на подвеску автомобиля, что приводит к лучшему ускорению, управлению и торможению

- Меньший расход топлива

- Увеличенный срок службы шин и меньше обслуживания автомобиля

- Комфортная езда

Другими словами, уменьшенный вес легкосплавных дисков автомобиля по сравнению с его традиционными аналогами позволяет быстрее и удобнее останавливать и запускать автомобиль с меньшими затратами энергии. Он также потребляет меньше топлива для изменения скорости или торможения на дороге.

Он также потребляет меньше топлива для изменения скорости или торможения на дороге.

2. Улучшение теплопроводности и отвода тепла

Езда с горячими шинами небезопасна, поэтому наличие легкосплавных дисков означает, что они могут проводить и эффективно рассеивать тепло на критических частях автомобиля, таких как тормоза. Эта функция обеспечивает безопасность автомобиля, поскольку предотвращает перегрев и чрезмерное использование тормозов.

3. Эстетический стиль

Легкосплавные диски более стильные, потому что они более пластичные. Таким образом, ожидайте большего выбора, когда речь идет о конструкции и размерах спиц, начиная от 14-дюймовых колес и заканчивая 28-дюймовыми колесами.

Автопроизводители разрешают изготавливать нестандартные легкосплавные диски, чтобы вы могли повысить уровень контроля над своим автомобилем.

С другой стороны, обычный размер обода стальных колес составляет 16 дюймов. Их нельзя устанавливать на автомобили, предназначенные для легкосплавных дисков.

Легкосплавные диски, отлитые под давлением, могут иметь различную эстетическую отделку благодаря подготовке пресс-формы. Однако, в отличие от стальных колес, которые были изготовлены с помощью сварки, он не может производить множество привлекательных спиц.

Таким образом, если вы хотите, чтобы ваш автомобиль отличался от остальных, легкосплавные диски могут обеспечить желаемую визуальную привлекательность.

Недостатки использования легкосплавных дисков

1. Менее прочный

Легкосплавные диски не так прочны, как стальные, при использовании на пересеченной местности. Они больше подвержены вмятинам и трещинам после длительного использования. Вы даже можете найти бордюрную сыпь на колесах, особенно когда вы едете в плохих или сложных дорожных условиях.

С другой стороны, сталь податлива, поэтому возможен ремонт стальных колес путем забивания вмятин молотком.

2. Цена

Поскольку легкосплавные диски не подлежат ремонту, покупка новых легкосплавных дисков может обойтись дорого. Например, диски из алюминиевого сплава стоят от 110 до 130 долларов.

Например, диски из алюминиевого сплава стоят от 110 до 130 долларов.

Алюминиевые сплавы, отлитые под давлением, дороги в производстве, поскольку их необходимо смешивать с другими металлами, такими как медь, магний и никель.

Снижает стоимость покрытия, когда алюминий смешивается с 8 % меди. Когда он смешивается с магнием, он улучшает свою прочность на растяжение с 21 000 фунтов на квадратный дюйм (фунтов на квадратный дюйм) до 32 000 фунтов на квадратный дюйм. Добавление цинка к алюминию может повысить жесткость и улучшить чистоту поверхности.

Напротив, стальные колеса легко производить, поскольку стоимость их производства примерно на 70-80% меньше, чем у легкосплавных дисков. В зависимости от размера стального обода самая дешевая цена — 30 долларов.

Заключение

Поначалу непонятно, из чего сделаны легкосплавные диски. Хорошо бы рассказать о его небольшой предыстории и сравнить его особенности, плюсы и минусы со стальными колесами.

Интересно, что легкосплавные диски оказались более выгодными из-за их легкости и эстетических преимуществ.

Форма кристаллов в сплаве предопределяет физические свойства материалов — прочность и пластичность, теплопроводность и электропроводность. С помощью моделирования мы можем определить, какая форма кристаллов необходима для усовершенствования тех или иных свойств сплава, и производить детали с заданными характеристиками», — поясняет старший научный сотрудник лаборатории математического моделирования физико-химических процессов в многофазных средах УрФУ Любовь Торопова.

Форма кристаллов в сплаве предопределяет физические свойства материалов — прочность и пластичность, теплопроводность и электропроводность. С помощью моделирования мы можем определить, какая форма кристаллов необходима для усовершенствования тех или иных свойств сплава, и производить детали с заданными характеристиками», — поясняет старший научный сотрудник лаборатории математического моделирования физико-химических процессов в многофазных средах УрФУ Любовь Торопова.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазе, легируют 1-2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий.

Помимо стабилизаторов альфа-фазы, сплавы, близкие к альфа-фазе, легируют 1-2% стабилизаторов бета-фазы, таких как молибден, кремний или ванадий.