Какие сплавы хорошо обрабатываются на станках: Лучшие металлы для обработки на фрезерных станках с ЧПУ

alexxlab | 04.04.2023 | 0 | Разное

Обработка нержавеющих и жаропрочных сталей от поставщика Электровек-сталь / Evek

Актуальность

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве. В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей. Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред. В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла. Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки. Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

Обработка

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны. Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата. Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия. После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки. При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

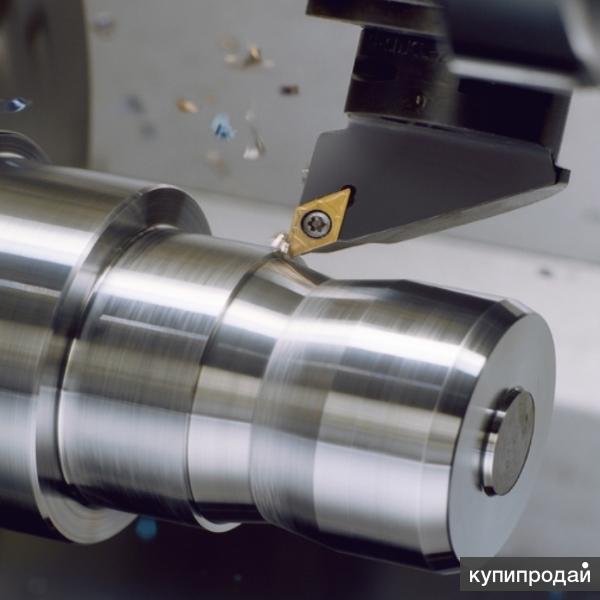

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил. Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности. Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала. При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп. Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали. Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал. Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок. Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Оптимизация технологии

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка. Как можно снизить влияние ‘негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали. Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую. а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости. Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре. Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

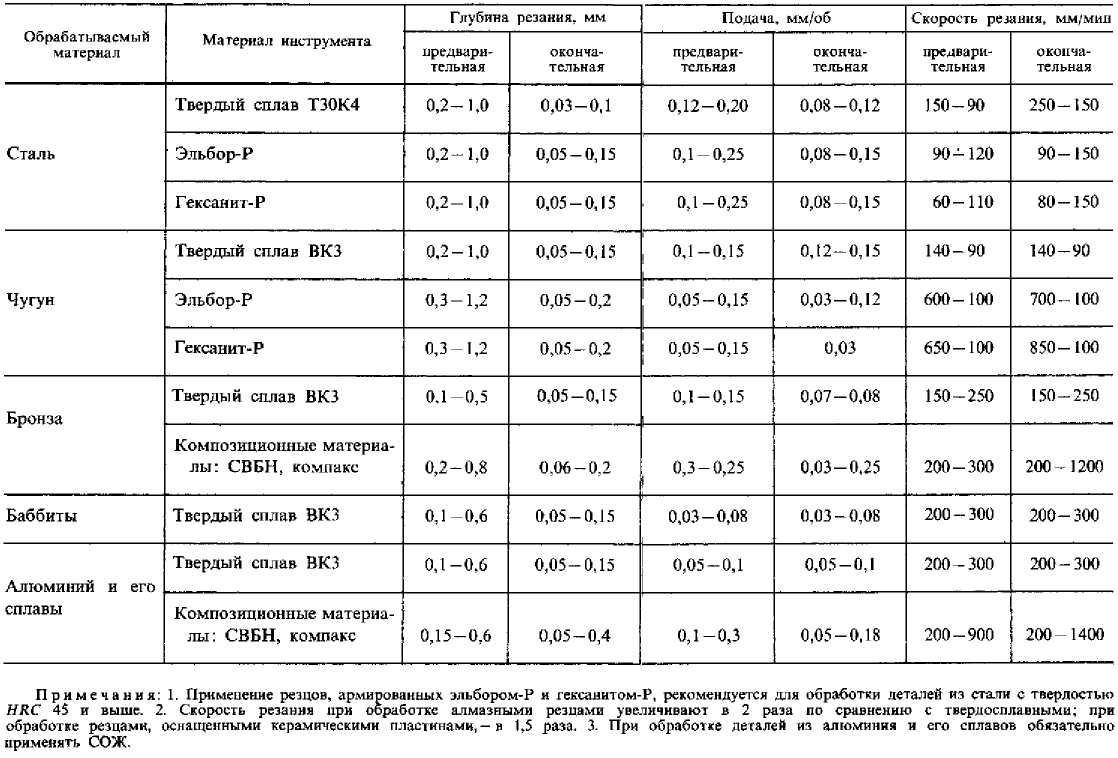

Марки резцов

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью. Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование. Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента. Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева. Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Применение СОЖ

Это одно из условий обработки легированных сталей. СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных. Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ. Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C. Однако данный способ наиболее дорогостоящий, применим только в единичном производстве. Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе. При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов. Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки. По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов. Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Альтернативные направления

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

Купить, цена

На складе ООО «Электровек-сталь» в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Магний и сплавы на его основе

Магний – металл светло-серого цвета с температурой плавления 650ºС. Характерной особенностью магния является его малая плотность ‑ 1,73 г/см3 против 2,7 г/см3 для алюминия и 8,94 г/см3 для меди. Технический магний поступает под маркой Мг1 и содержит 99,92% Mg. Основные примеси Fe, Si, Ni, Na, Al, Mn, Cu. На воздухе магний легко воспламеняется и горит с выделением большого количества тепла и ослепительно белого цвета. Магний используется в пиротехнике, химической промышленности и др.

В состав магниевых

сплавов чаще вводят алюминий, цинк,

марганец, цирконий редкоземельные

элементы и другие металлы, которые

измельчают зерно сплава, повышают его

механические свойства, в т. ч. прочность

и пластичность. Редкоземельные металлы,

торий и кальций увеличивают жаропрочность

магниевых сплавов, бериллий снижает их

способность к самовозгоранию в

расплавленном состоянии.

ч. прочность

и пластичность. Редкоземельные металлы,

торий и кальций увеличивают жаропрочность

магниевых сплавов, бериллий снижает их

способность к самовозгоранию в

расплавленном состоянии.

Магниевые сплавы делятся на деформируемые, поступающие в виде листов, полос профилей, прутков и поковок, и литейные, предназначенные для изготовления деталей методом фасонного литья. Деформируемые сплавы маркируются буквами МА, литейные ‑ буквами МЛ, далее следует цифра, показывающая номер сплава, например, МА1, МА5, МЛ3, МЛ10.

Деформируемые

магниевые сплавы. Сплав невысокой прочности МА1 имеет

высокую пластичность. Хорошую свариваемость

и коррозионную стойкость, применяется

для сварных резервуаров, бензо- и

маслобаков, трубопроводов и т.д. Сплавы

средней прочности МА8 и МА9 имеют

достаточную технологическую пластичность,

удовлетворительную свариваемость и

коррозионную стойкость и предназначены

для изготовления средненагруженных

деталей. Высокопрочные сплавы МА2-1, МА5,

ВМ 65-1 хорошо обрабатываются прессованием

и штамповкой, имеют удовлетворительную

коррозионную стойкость.

Литейные

магниевые сплавы. Сплав средней прочности МЛ3 применяется

для отливок простой формы, требующих

повышенной герметичности, а также

испытывающих ударные нагрузки.

Высокопрочный сплав МЛ5 имеет хорошие

литейные свойства и применяется для

изготовления тяжелонагруженных

крупногабаритных отливок. Жаропрочные

сплавы МЛ10 и ВМЛ-1 имеют повышенную

коррозионную стойкость; МЛ10 применяется

для деталей, работающих при температурах

до 250ºС, ВМЛ-1 – для высоконагруженных

отливок, длительно работающих при

температуре 300ºС и кратковременно при

температурах 400-450ºС.

Недостатком магниевых сплавов по сравнению с алюминиевыми являются низкий модуль упругости и пониженная устойчивость против коррозии. Для повышения коррозионной стойкости магниевые сплавы подвергают оксидированию; на оксидированную поверхность наносят лакокрасочные покрытия. Вследствие высокой удельной прочности магниевые сплавы нашли широкое применение в самолето- и ракетостроении, автомобилестроении, электротехнике, радиотехнике, в текстильной, полиграфической промышленности, на транспорте и т.д.

Влияние металлургической структуры на обрабатываемость

Свойства материала

Эл Уиллс, Гидро

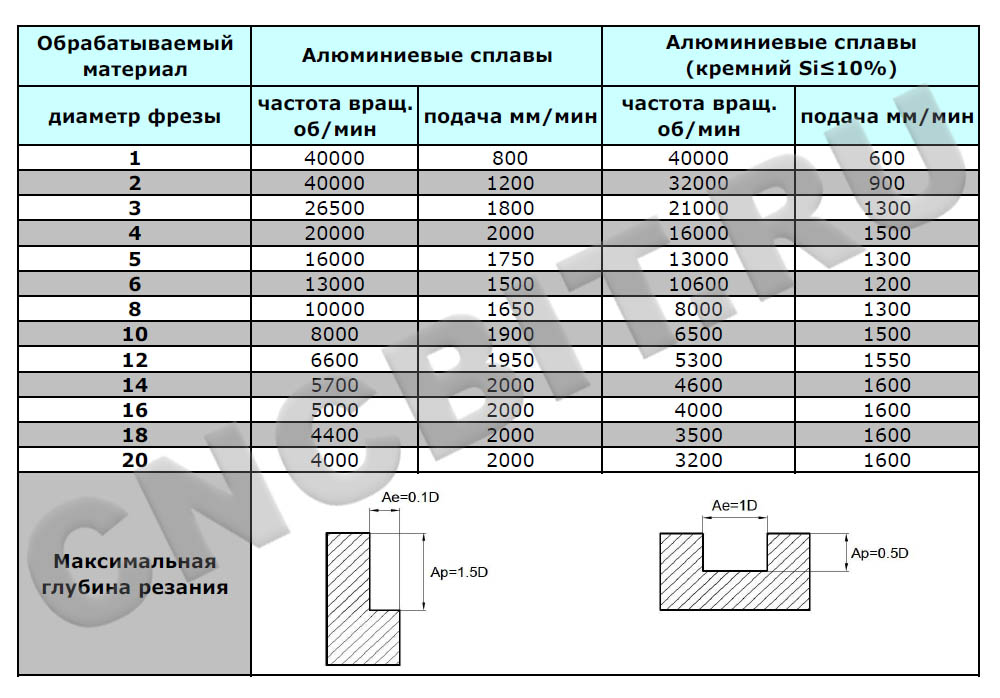

Обрабатываемость относится к легкости, с которой металл может быть обработан до приемлемого качества поверхности. Алюминий относительно легко обрабатывается, но добиться максимальной обрабатываемости сложно. Вот алюминиевые сплавы, которые вы должны использовать при обработке экструдированного алюминия.

Алюминий относительно легко обрабатывается, но добиться максимальной обрабатываемости сложно. Вот алюминиевые сплавы, которые вы должны использовать при обработке экструдированного алюминия.

Алюминий хорошо поддается большинству методов обработки, таких как фрезерование, сверление, резка и штамповка. Тем не менее, у механических мастерских есть определенные опасения, когда дело доходит до работы с нашим легким металлом. К ним относятся:

- Длинные волокнистые чипсы

- Намотка стружки на детали

- Размеры

- Стойкость инструмента

- Поверхность обработанной детали

Подобные проблемы с обрабатываемостью могут стоить вам денег. Одним из способов улучшить обрабатываемость алюминия является металлургия самого материала.

Усовершенствование металлургии алюминия для механической обработки

Позвольте мне сначала объяснить, как это проявляется в решениях по экструдированному алюминию.

Экструзия в алюминиевой промышленности обычно происходит на прямом прессе, в процессе, при котором плунжер проталкивает заготовку через контейнер, а металл проходит через матрицу. Но поскольку процесс прямой экструзии создает огромное трение и тепло между заготовкой и стенкой контейнера, давление и температура изменяются по мере выдавливания заготовки.

Но поскольку процесс прямой экструзии создает огромное трение и тепло между заготовкой и стенкой контейнера, давление и температура изменяются по мере выдавливания заготовки.

Результатом является непостоянная структура зерна и ухудшение металлургических свойств готового продукта. Это может повлиять на обрабатываемость металла.

Именно поэтому мы рекомендуем определенные алюминиевые сплавы для конкретных задач обработки.

Алюминиевые сплавы для специальных нужд обработки

Алюминиевые сплавы серии 6ххх являются одними из наиболее широко используемых в производственных цехах механической обработки. Они содержат магний и кремний. Наиболее распространенными сплавами, используемыми в машиностроении, являются 6061, 6082, 6042 и 6262.

Давайте рассмотрим преимущества этих алюминиевых сплавов.

- Сплав 6061 является наиболее универсальным из термообрабатываемых алюминиевых сплавов. Он обладает хорошими механическими свойствами, коррозионной стойкостью и хорошими свойствами сварки и пайки.

Он популярен для требований к средней и высокой прочности и имеет хорошие характеристики ударной вязкости. Это кандидат для большинства методов обработки. Сплав 6061 чаще всего используется для транспортных компонентов, машин и оборудования, товаров для отдыха и потребительских товаров длительного пользования. Типичные области применения, изготовленные из стержня, шестигранника, трубы и нестандартных профилей 6061, включают пневматические и гидравлические коллекторы и цилиндры, электрические разъемы, муфты для шлангов, а также компоненты автомобильных тормозов, трансмиссии и кондиционеров.

Он популярен для требований к средней и высокой прочности и имеет хорошие характеристики ударной вязкости. Это кандидат для большинства методов обработки. Сплав 6061 чаще всего используется для транспортных компонентов, машин и оборудования, товаров для отдыха и потребительских товаров длительного пользования. Типичные области применения, изготовленные из стержня, шестигранника, трубы и нестандартных профилей 6061, включают пневматические и гидравлические коллекторы и цилиндры, электрические разъемы, муфты для шлангов, а также компоненты автомобильных тормозов, трансмиссии и кондиционеров. - Сплав 6082 обладает такими же физическими характеристиками, что и алюминиевый сплав 6061. Обладает хорошими финишными характеристиками и хорошо поддается анодированию. Сплав также обладает хорошими свойствами сварки и пайки, коррозионной стойкостью, формуемостью и обрабатываемостью. Сплав 6082 является хорошим выбором для конструкционных применений, включая стержни, стержни, трубы и профили, которые могут быть обработаны в такие же компоненты, как 6061.

- Сплав 6042 — это новый алюминиевый сплав, разработанный для улучшения обрабатываемости и снижения содержания свинца в соответствии с текущими требованиями RoHS и ELV по переработке. Он предлагает улучшенные характеристики обрабатываемости по сравнению со сплавами 6061 и 6082. Сплав 6042 обычно используется в электрических разъемах, компонентах тормозов, пневматических и гидравлических коллекторах и блоках клапанов, компонентах системы кондиционирования воздуха, а также в крепежных изделиях.

- Сплав 6262 является предпочтительным сплавом для улучшения обрабатываемости в серии 6XXX, однако 6262 не соответствует текущим требованиям RoHS и ELV из-за содержания в нем свинца. Первоначально он был разработан специально для обработки изделий, включая винтовые станки и станки с ЧПУ. Сплав 6262 обладает хорошей коррозионной стойкостью, хорошими характеристиками отделки и хорошо реагирует на все распространенные методы анодирования. Типичные области применения включают соединители и крепежные детали, блоки гидравлических клапанов, а также электрические и кабельные компоненты, на которые не распространяются требования RoHS или ELV.

Хотите узнать больше?

Свяжитесь с нами по поводу использования алюминиевых решений для ваших продуктов.Какие металлы лучше всего подходят для обработки? Вот 5 опций

Когда дело доходит до проектирования продукта и обработки с числовым программным управлением (ЧПУ), у вас есть широкий выбор инженерных материалов для вашего проекта дизайна продукта, включая металлы, пластмассы и композиты.

Но из всех этих инженерных материалов металлы остаются наиболее часто используемыми во многих отраслях промышленности. Фактически, объем мирового рынка металлообработки только в 2017 году оценивался в 6,17 млрд долларов США, и его среднегодовой темп роста составляет 5,9.% в течение прогнозируемого периода 2020–2027 годов.

В этой статье мы обсудим некоторые из различных металлов, доступных для обработки. Вот пять наиболее часто обрабатываемых металлов и их сплавов.

Содержание

#1 Сталь

Сталь является одним из наиболее часто используемых металлов для прецизионной обработки с ЧПУ. Это сплав, содержащий железо и углерод (до 2%) и множество других элементов в различных количествах.

Это сплав, содержащий железо и углерод (до 2%) и множество других элементов в различных количествах.

Например, углеродистая сталь AISI 1018 обычно содержит 0,15–0,20 % углерода, 0,05 % серы и 0,04 % фосфора. Сталь AISI 1215 содержит 0,09% углерода, 0,04–0,09% фосфора, 0,75–1,05% марганца и 0,35% серы. Тем не менее, большинство стальных сплавов обладают хорошими механическими свойствами и обрабатываемостью.

Следует отметить одну вещь: сталь очень восприимчива к коррозии, поэтому она может быть не лучшим выбором, если обрабатываемая деталь будет использоваться во влажной среде.

Подробнее: 10 стальных сплавов для станков с ЧПУ

#2 Алюминий

Как и сталь, алюминий также играет важную роль в различных отраслях промышленности. Но что действительно выделяет алюминий, так это его легкий вес и коррозионная стойкость.

Алюминий обычно в 2,5 раза менее плотный, чем сталь, и с меньшей вероятностью растрескивается во время операций обработки с ЧПУ. Алюминий также образует слой оксида (оксид алюминия), который защищает металл от кислорода (основного элемента, вызывающего окислительный эффект коррозии).

Алюминий также образует слой оксида (оксид алюминия), который защищает металл от кислорода (основного элемента, вызывающего окислительный эффект коррозии).

Основная проблема с алюминием заключается в том, что он образует клейкие отложения при резке или механической обработке. В первую очередь это связано с низкой температурой плавления алюминия, из-за чего он сплавляется с режущей кромкой режущих инструментов.

Подробнее: 7 Алюминиевые сплавы для станков с ЧПУ

#3 Латунь

Латунь — это металлический сплав, содержащий медь и цинк. Он известен своей стабильностью, средней твердостью, высокой прочностью и, что более важно, хорошей обрабатываемостью. Фактически, латунные сплавы не вызывают чрезмерного износа на станках с ЧПУ, как большинство мягких металлов, используемых при обработке с ЧПУ.

Однако основная проблема, с которой вы можете столкнуться при работе с латунью, заключается в ее склонности к коррозионному растрескиванию под напряжением, особенно при контакте с аммиаком или растворами на основе аммиака. Чтобы устранить это ограничение, вам придется подвергнуть заготовку термообработке, такой как отжиг, во время операций постобработки.

Чтобы устранить это ограничение, вам придется подвергнуть заготовку термообработке, такой как отжиг, во время операций постобработки.

Латунные сплавы подходят для электронного оборудования и контактов, зубчатых колес и компонентов замков. Его превосходная отделка поверхности также делает его идеальным для широкого спектра декоративных применений.

Узнать больше: 10 Латунные сплавы для обработки на станках с ЧПУ

#4 Медь

Медь также является одним из наиболее широко используемых металлов для механической обработки в самых разных отраслях промышленности. Помимо того, что сегодня медь является одним из самых рентабельных металлов, она может похвастаться отличной обрабатываемостью, хорошим качеством поверхности, а также хорошей электро- и теплопроводностью.

Еще одним важным свойством меди является ее способность бороться с бактериями. Результаты испытаний, проведенных Агентством по охране окружающей среды США, показывают, что медные сплавы (содержащие не менее 60% меди) убивают 99,9% бактерий в течение двух часов после контакта. Это делает медь идеальной для изготовления компонентов, используемых в медицинской промышленности, таких как поручни для кроватей, смесители и раковины.

Это делает медь идеальной для изготовления компонентов, используемых в медицинской промышленности, таких как поручни для кроватей, смесители и раковины.

В электронной и полупроводниковой промышленности также используются медные компоненты, изготовленные на станках с ЧПУ, для электромагнитов и печатных плат. Единственной серьезной проблемой медных сплавов является их подверженность коррозии при воздействии сульфидов, галогенов и растворов на основе аммиака.

Подробнее: CNC-обработка меди

#5 Титан

Несмотря на то, что титан может похвастаться низким отношением прочности к весу, коррозионной и химической стойкостью, а также высокой прочностью, он чрезвычайно сложен в обработке. Эта трудность в первую очередь связана с плохой теплопроводностью титана.

Во время обработки тепло задерживается в рабочей зоне, вызывая металлургические реакции, вызывающие образование смолистых отложений и более серьезно влияющие на режущую способность, чем другие металлы, такие как нержавеющая сталь и чугун.

Вот несколько важных советов по обработке титана и его сплавов:

- Используйте охлаждающую жидкость под высоким давлением при обработке титана, чтобы предотвратить прилипание титановой заготовки к режущему инструменту.

- Убедитесь, что оборудование станка плотно прилегает к титановой заготовке, поскольку титановые сплавы менее жесткие, чем другие распространенные металлические материалы.

- Как можно быстрее удалите стружку.

- Использование современных многоосевых фрезерных станков с ЧПУ для изготовления деталей.

Узнать больше: Обработка титана на станках с ЧПУ

Выбор металла: Gensun Precision Machining может помочь

Благодаря широкому выбору металлов, которые у вас есть, поиск подходящего металла для вашего проекта может быть ошеломляющим.

Как мы всегда говорим нашим клиентам, не существует идеального металла для вашего производственного проекта: правильный выбор будет зависеть от многих факторов, включая твердость, прочность на растяжение, коррозионную стойкость, обрабатываемость, чистоту поверхности и стоимость, среди прочего.