Какие стали бывают по назначению: Сталь. Виды, классификация

alexxlab | 31.05.2023 | 0 | Разное

Стали. Определения – презентация онлайн

1. стали

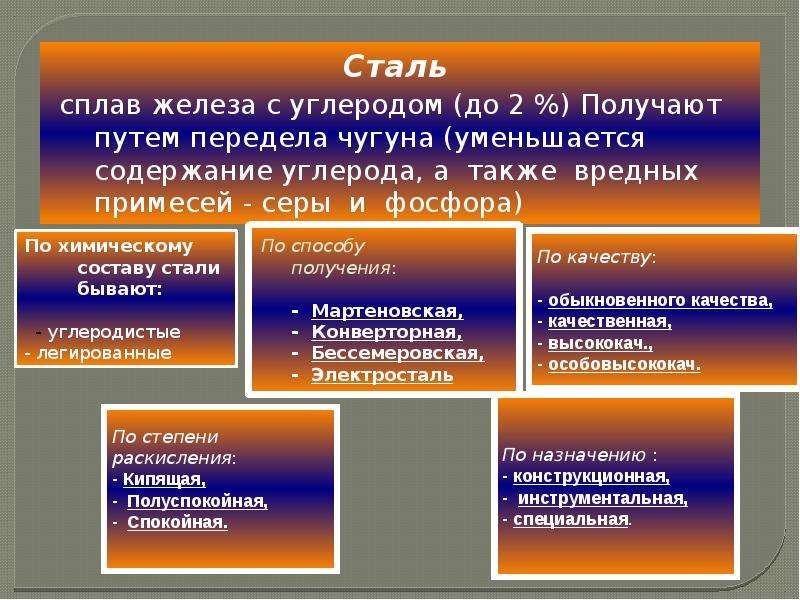

2. определение

Сталь– это сплав

железа и углерода,

где содержание

углерода до 2.14 %.

3. Диаграмма состояния системы «железо- углерод»

4. классификация

• По химическому составу• По способу производства

• По качеству

• По видам термической обработки

• По назначению

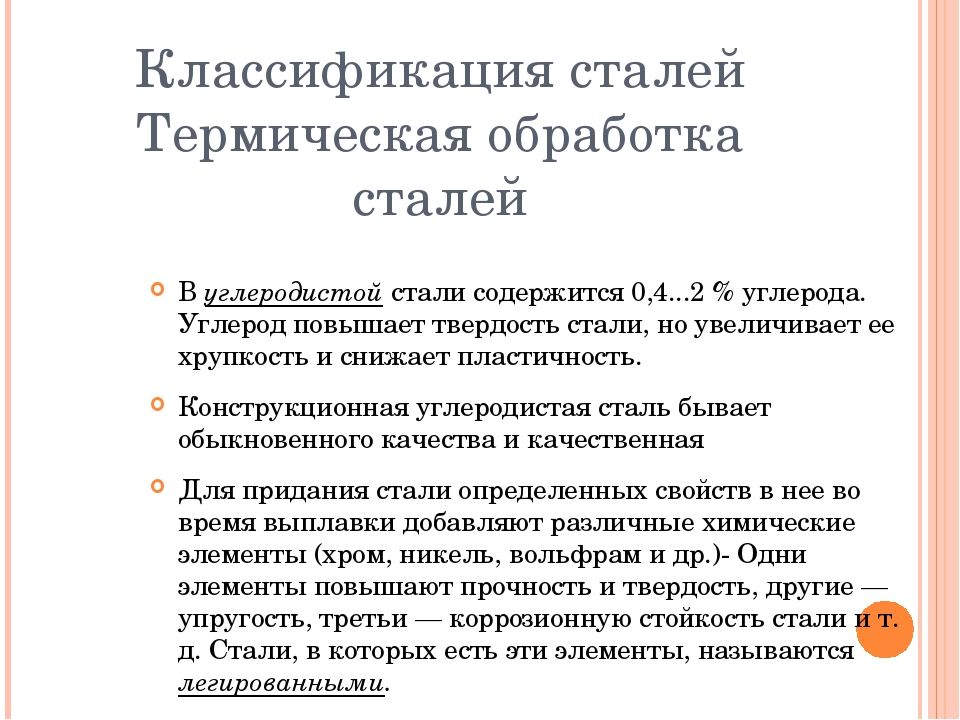

5. Классификация по химическому составу

1.легированные• Стали, в которые добавляют

легирующие элементы, называются

легированными

2.углеродистые

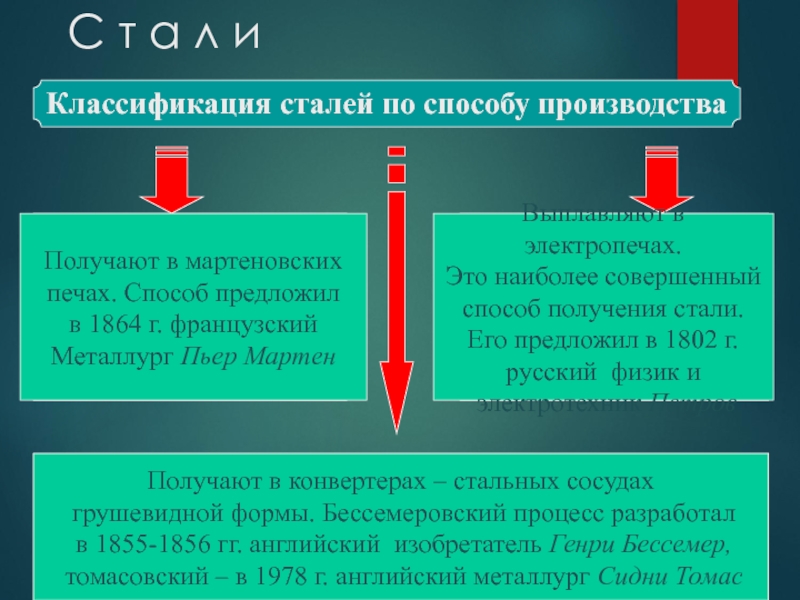

6. Классификация по способу производства

• Конверторная ( бессемеровская,томасовская)

•мартеновская

• электросталь

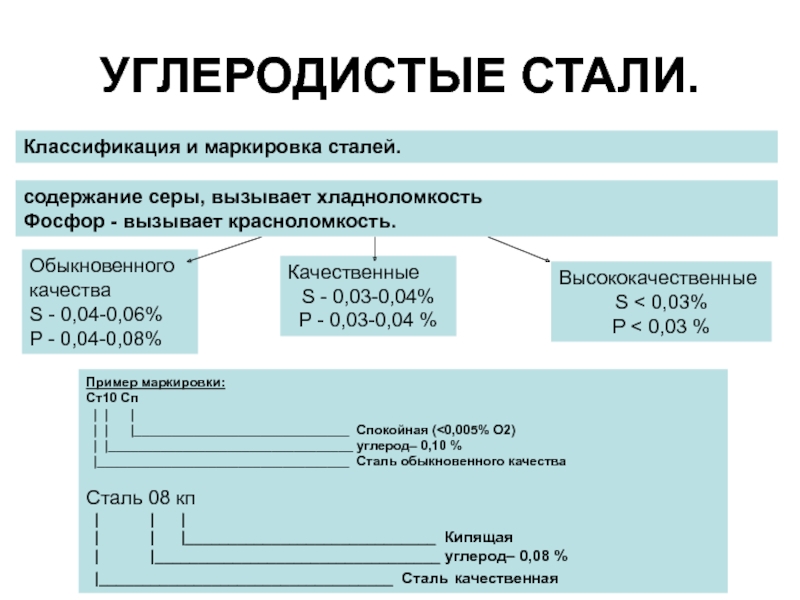

7. Классификация по качеству

1.Обыкновенного качества

• Содержание серы и

фосфора

• 0.05 и 0.04 %

2.Качественная

сталь

• 0.04 и 0.035 %

3.высококаче

ственная

• Обозначается буквой А в

конце марки

• 0.025 %

4.Особо

высококачест

венная

• Обозначается буквой Ш в

конце марки

• 0.

015 и 0.025 %

015 и 0.025 %8. Классификация по виду термообработки

Улучшаемые (углерода 0.3-05%)закалка+ высокий отпуск

Цементуемые (углерода 0.3%)

Пружинные ( углерода 0.5-0.7%)

закалка + средний отпуск

Инструментальные (углерода

0.7 %) закалка + низкий отпуск

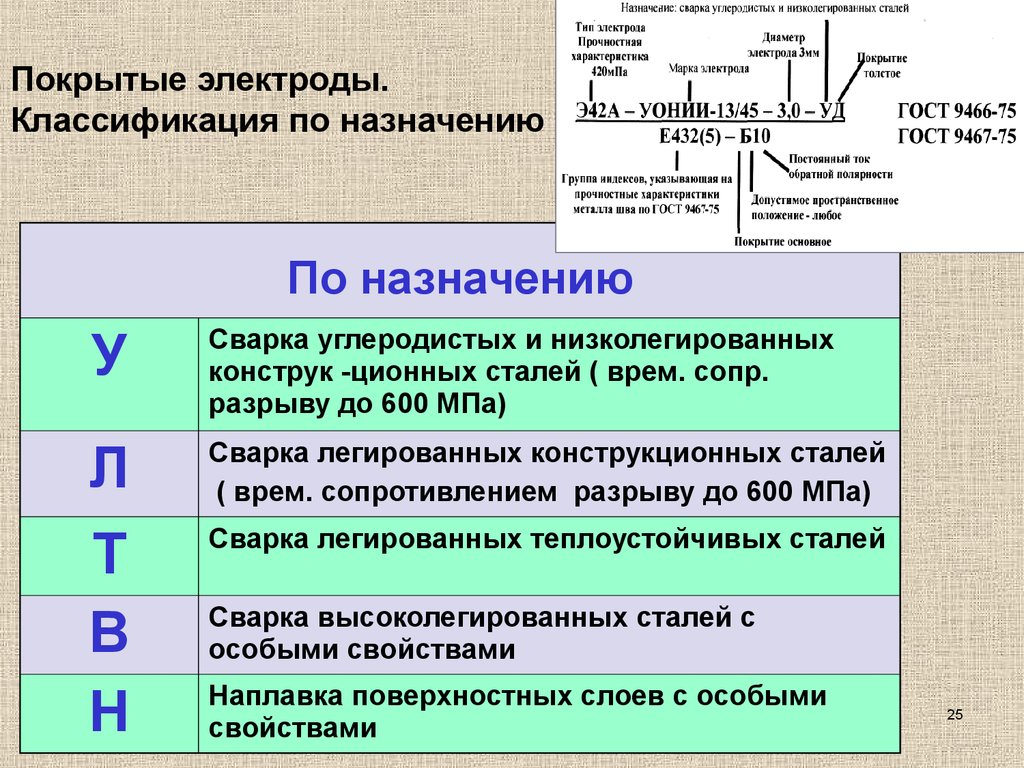

9. Классификация по назначению

• 1. Режущие• 2.

Быстрорежу

щие,

служат для

изготовлени

я

инструмент

ов

специальные

инструментальные

конструкционные

• Бывают

• 1.

Строитель

ные

• 2. машино

• строитель

ные

•Шарикоподшипниковые

•Электротехнические

•Магнитные

•Нержавеющие

•Жаропрочные

•Опытные

•Износостойкие

10. Специальные стали

ШарикоподшипниковыеЭлектротехнические

Магнитные

Нержавеющие,

стойкие

Жаропрочные

Опытные

Износостойкие

корозионно-

11. Углеродистые стали

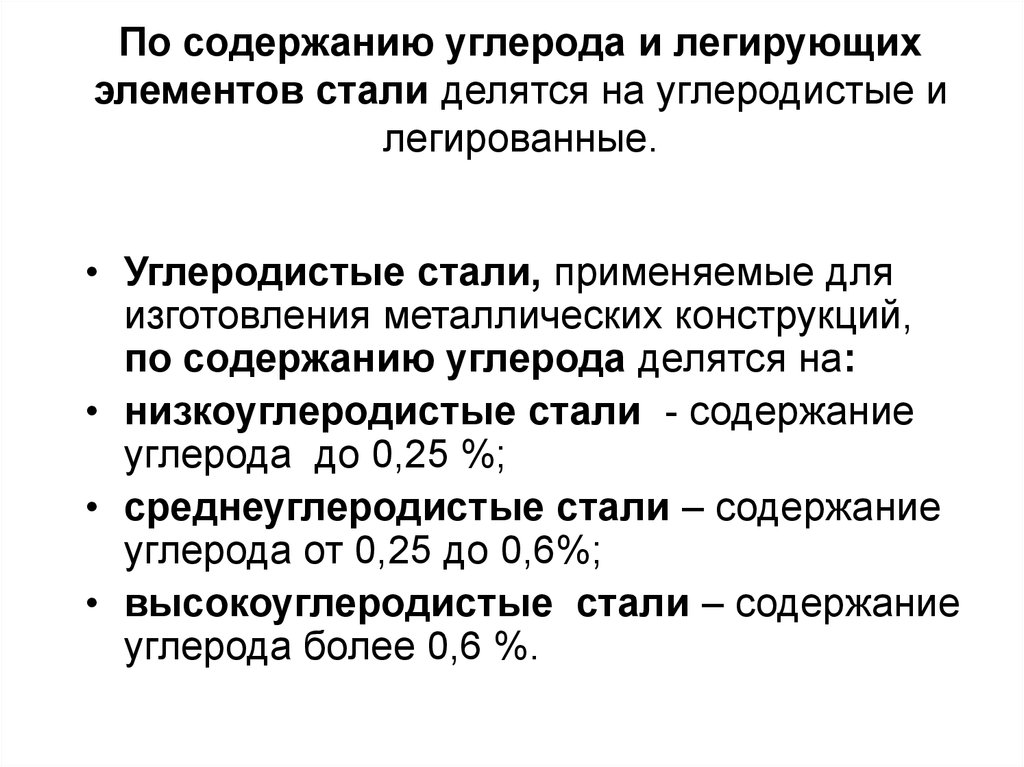

12. Классификация По содержанию углерода

Низкоуглеродистые (Сменее 0,25 %)

Среднеуглеродистые

(С от 0,25- 0,6 %)

Высокоуглеродистые

(С более 0,6 % и до 2,14%)

13.

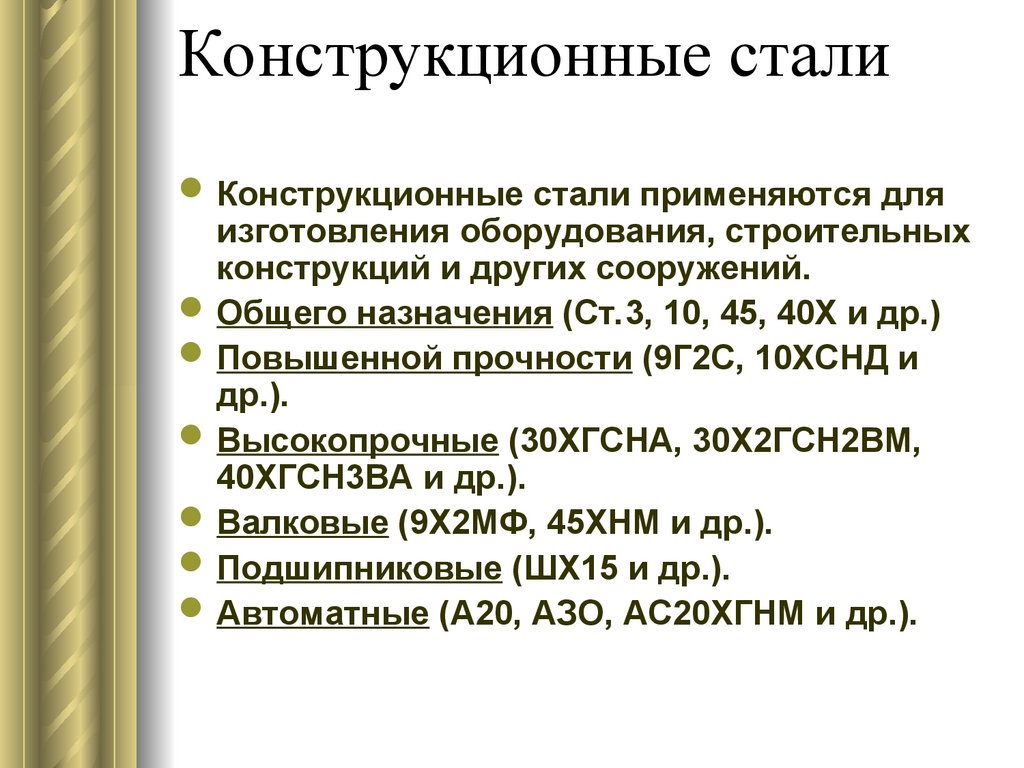

Классификация по назначениюКонструкционная сталь

Классификация по назначениюКонструкционная сталь• Изготовляют детали машин, конструкций.

• Хорошая прочность, обрабатываемость.

Инструментальная сталь

• Изготовляют инструменты, например

зубило, молотки.

• Высокая прочность.

Автоматная сталь.

• Изготовляют болты, винты, гайки.

• Хорошая обрабатываемость резанием.

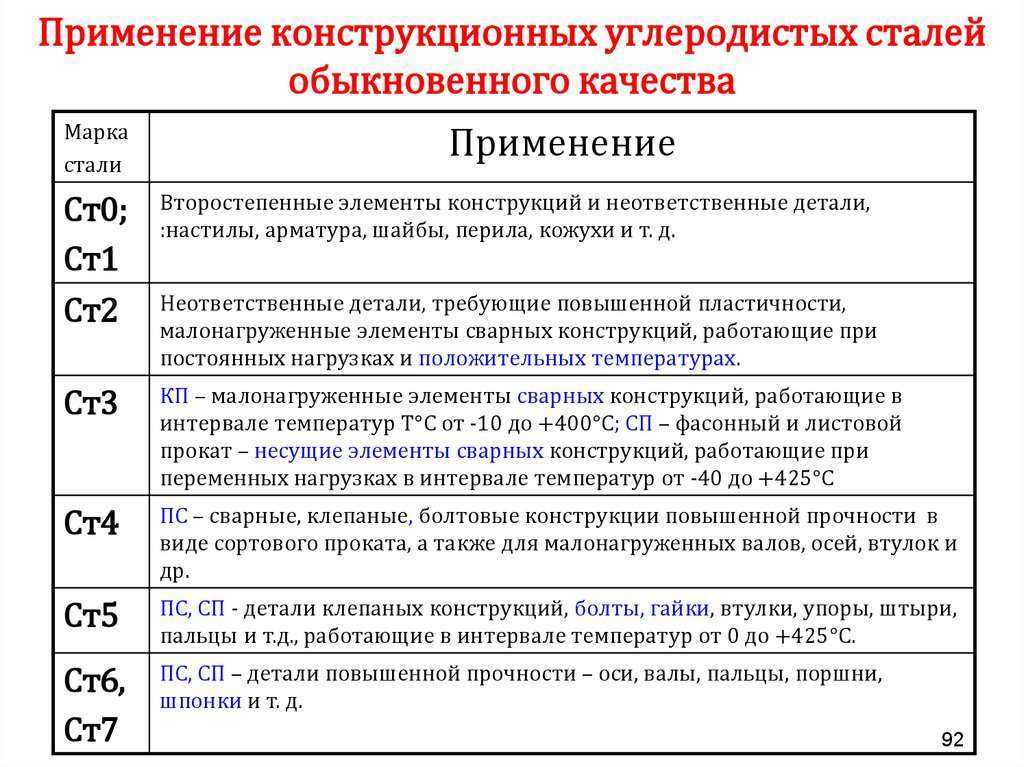

14. Конструкционная сталь по качеству бывает:

ОБЫКНОВЕННОГО КАЧЕСТВАДелится на три группы:

ГРУППА А- поставляется с

гарантированными механическими

свойствами. Маркируются буквами Ст

и цифрами 0,1,2,3,4,5,6. Чем больше

число, тем выше прочность стали, тем

выше содержание углерода.

Пример. Ст 3

1.

ГРУППА Б- поставляются с

гарантируемым химическим

составом.

Их маркируют индексом Б, буквами

Ст и цифрами 0,1,2,3,4,5. В конце

марки указывают номер

категории.

ПРИМЕР- Б Ст 2-2

ГРУППА В -поставляется с

гарантированными

механическими и химическими

свойствами.

Пример- В Ст 2-2

17. Классификация по степени раскисления

КП– кипящая

Б Ст 2 кп

ПС – полуспокойная

Б Ст 3 пс

СП – спокойная

В Ст 2 сп

18. Конструкционная сталь по качеству

2. Качественная углеродистая стальВ этих сталях снижено содержание серы и

фосфора.

Их маркируют цифрами 10, 20 ,… 45,

которые показывают содержание углерода

в сотых долях.

Пример : сталь 20 ( содержание углерода

0,20 %)

сталь 20 К (котельная )

сталь 30 Г ( с повышенным

содержанием марганца, Г- марганец )

19. Самостоятельная работа

Классификациястали по

назначению и

способу

производства

2. Расшифруйте:

В ст 1-2

Ст 2

Сталь 10 К

Сталь 45 Г

Ст 2 кп

1.

Классификация

стали по виду

термообработки,

по химическому

составу

2. Расшифруйте:

Б ст 2-2

Ст 4

Сталь 30 К

Сталь 25 Г

Ст 3 сп

1.

20. Автоматные стали

Содержатповышенное содержание серы и

фосфора ( 0,15 % )

Хорошо обрабатываются резанием.

Маркируются буквой А и цифрами, которые

указывают содержание углерода в сотых

долях.

Пример- А 20 ( 0.20 % углерода )

А 30 Г ( повышенное содержание

марганца)

Применяют для изготовления болтов ,

гаек, винтов

21. Углеродистые инструментальные стали

качественная• У7, У8, У9, У10, У11, У12, У13,

У8Г ( О,7 % углерода )

высококачественная

• У7А, У8А, У8ГА, У9А, У10А,

У11А, У12А, У13А (Авысококачественная, Гсодержание марганца)

22. Применение углеродистых инструментальных сталей

У7, У7А- зубила, молотки и др.,которые подвергаются ударам

У8, У8А, У8Г, У8ГА- ножи, ножницы,

отвертки (твердость, вязкость)

У10, У10А- резцы, фрезы, метчики,

плашки, напильники (высокая

твердость и незначительная вязкость)

У 11, У11А, У12, У12А- шаберы ,

сверла, пилы ( высокая твердость)

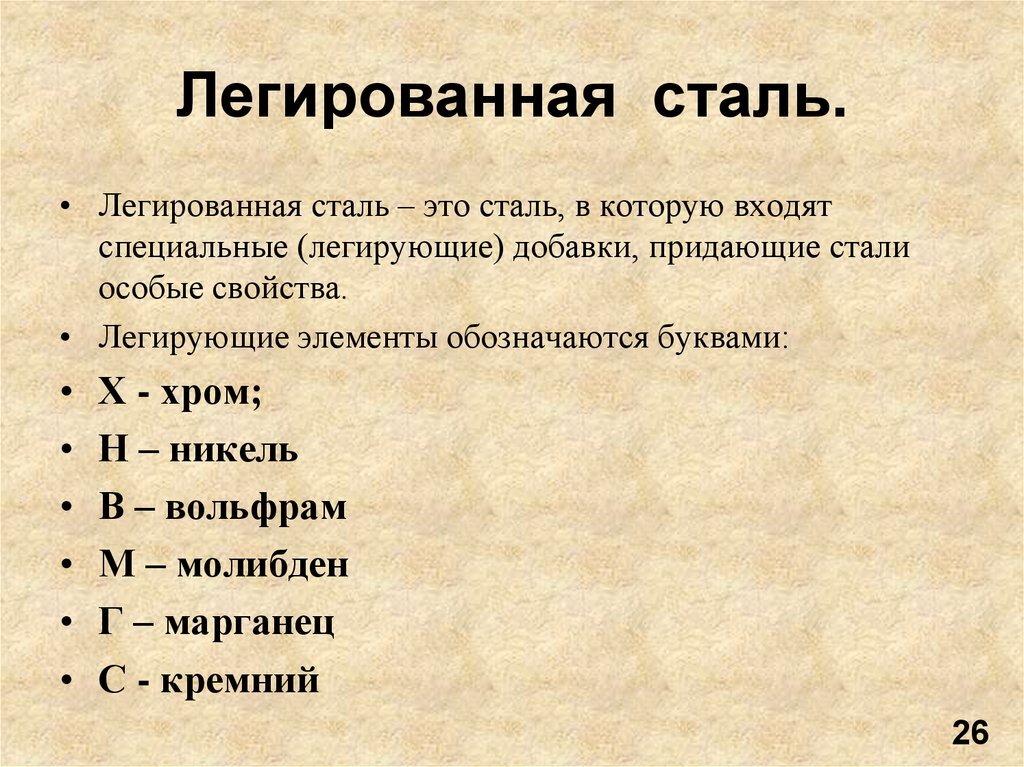

23. Легированные стали

24. По назначению легированные стали бывают:

25. По содержанию легирующих элементов бывают:

НизколегированныеЛег.

Элементов до 2.5 %

Элементов до 2.5 %Среднелегированные

Лег. Элементов от 2,5 % до

10 %

Высоколегированные

Лег. Элементов более 10 %

до 50 %

26. По химическому составу и механическим свойствам бывают:

качественныевысококачественные

27. Обозначение легирующих элементов

буквыэлементы

А

азот

В

вольфрам

Г

марганец

Х

хром

Н

никель

Т

титан

К

кобальт

Д

медь

Б

ниобий

С

кремний

Е

селен

Р

бор

Ф

ванадий

28. Маркировка легированных сталей

Пример15ХА ( 0,15 %

углерода, около 1 %

хрома, А в конце марки –

высококачественная с

пониженным

содержанием серы и

фосфора )

Пример

08 Х 10 Н 8 Т

0, 08 % углерода

10 % хрома

8 % никеля

1 % титана

Пример

15 Г С

0, 15 % углерода

1 % марганца

1 % кремния

31. Самостоятельная работа

Классификациялегированных

сталей по

содержанию

лег.

Элементов

Элементов2. Расшифруйте:

Сталь 30 сп

Вст3пс

У13А

Э

15ХМ

08 Х8 Н10 Т

1.

Классификация

углеродистых

сталей по

содержанию С

2. Расшифруйте:

Сталь 20 кп

Бст2кп

У8А

20ГС

Х18 Н12 Т

ШХ15

1.

32. Самостоятельная работа

Классификациялегированных

сталей по

содержанию

лег. Элементов

2. Расшифруйте:

ст 30 сп

Вст3 Г пс

У8А

15 Х М

08 Х8 Н10 Т

1.

Классификация

углеродистых

сталей по

содержанию С

2. Расшифруйте:

ст 20 кп

Б ст 2 кп

У5А

20 ГА

15 Х 25 Т

1.

33. Конструкционные легированные стали

Хромистые- 15Х, 20Х (валы,кулачки, зубчатые колеса)

Марганцевые- 15Г, 20Г (оси, валы,

крепежные детали)

Кремнистые (детали электр. Машин)

Никелевые (высокая прочность,

пластичность, вязкость)

Хромованадиевые- 50 ХФА

(ответственные детали- пружины)

34. Инструментальные легированные стали

Хромистая марки ХХромокремнистая9ХС

Быстрорежущая- Р18,

Р12, Р6М3,Р18Ф2,Р9К5

35.

Состояния легирующих элементов в сталиСтр.112

Состояния легирующих элементов в сталиСтр.112Адаскин

36. маркировка

ПримерР18

18

% вольфрама

4% хрома (в марке не указывают)

Пример

Р6М5

6% вольфрама

4% хрома

5% молибдена

37. Стали с особыми свойствами

1.2.

3.

4.

5.

6.

7.

8.

Нержавеющие коррозионностойкие08Х18Н10Т, Х18Н12Т

Шарикоподшипниковые –ШХ15,

ШХ15СГ

Магнитные –Е

Электротехнические – Э

Жаропрочные – Х23Н18

Износостойкие – Г13

Опытные –ЭИ, ЭГ

Рессорно- пружинные -50ФХА, 60СГ

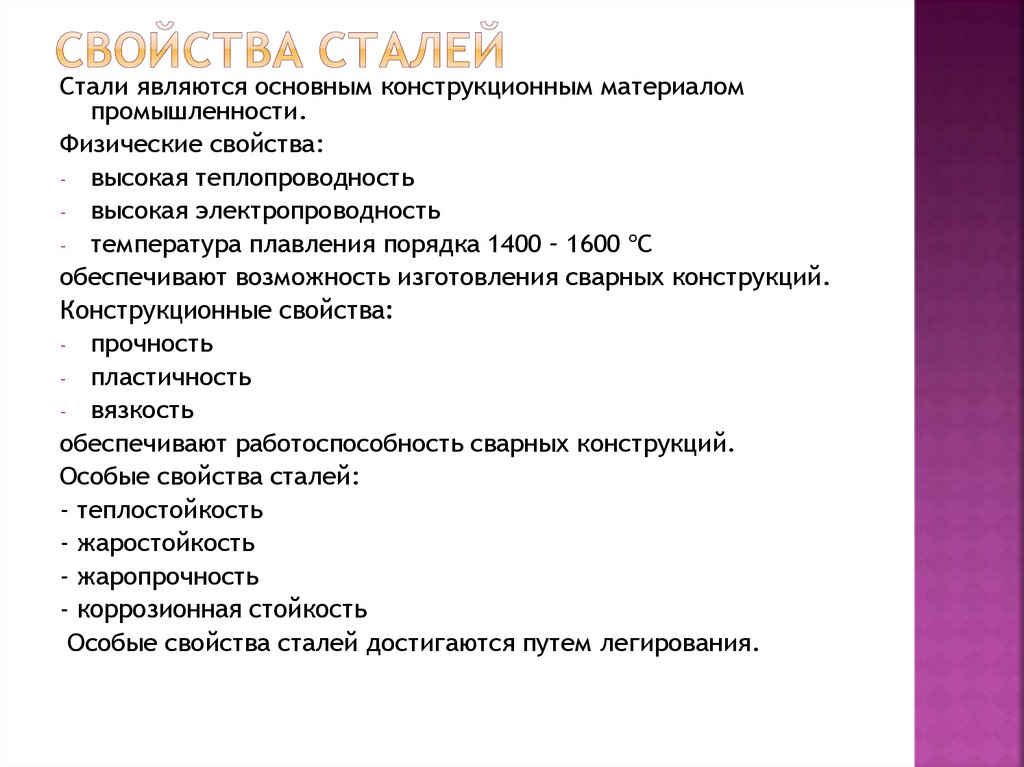

38. Влияние легирующих элементов на состав стали

1.2.

3.

4.

5.

6.

ХРОМ – повышает твердость, прочность,

сопротивление коррозии.

Никель- повышает прочность, вязкость,

коррозионную стойкость.

Вольфрам- повышает твердость,

прочность, красностойкость.

Кремний- повышает упругость,

кислотоустойчивость.

Марганец- повышает твердость,

износоустойчивость.

Титан- увеличивает прочность,

плотность, сопротивление коррозии.

| | Стали по степени раскисления классифицируют на спокойные, полуспокойные и кипящие. Раскислением называют процесс удаления кислорода из жидкой стали. Нераскисленная сталь обладает недостаточной пластичностью и подвержена хрупкому разрушению при горячей обработке давлением. Спокойные стали хорошо раскислены марганцем, алюминием и кремнием. Они затвердевают в изложнице спокойно, без газовыделения, с образованием в верхней части слитков усадочной раковины. Кипящие стали раскисляют только марганцем. Они раскислены недостаточно. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании слитка частично реагирует с углеродом и выделяется в виде пузырей окиси углерода СО2 создавая ложное впечатление «кипения» стали. Полуспокойные стали по степени их раскисления занимают промежуточное положение между спокойными и кипящими сталями. Классификация сталей Рис. 2.10 Схема классификации сталей -по качеству: стали обыкновенного качества, качественные, высококачественные, особовысококачественные; -по способу производства: мартеновские, конвертерные, электростали; -по назначению: конструкционные, инструментальные, стали с особыми свойствами; -по структуре: доэвтектоидные, эвтектоидные, заэвтектоидные; – по степени раскисления: кипящая, спокойная, полуспокойная; – по химическому составу: углеродистые и легированные. (Fe и С – основные компоненты; Si, Mn , S , Р – постоянные примеси; S и Р – вредные примеси). Железо: Fe имеет две модификации α и γ (показывает на плакате «железо-углерод»). С углеродом железо имеет химическое соединение Fe3C – карбид железа (цементит), с содержанием углерода 6,67% в точке Д. Железо образует с углеродом твердые растворы внедрения: аустенит и феррит. Аустенит – это твердый раствор внедрения углерода в γ -железо. Аустенит имеет КГЦ-решетку. Феррит – это твердый раствор внедрения углерода в α -железо. Феррит имеет КОЦ – решетку. Углерод – оказывает основное влияние на свойства стали. С увеличением содержания углерода в стали повышаются твердость и прочность и уменьшается пластичность и вязкость. Сера – сера и фосфор являются вредными примесями, попадают в сталь при плавке из руды и топлива. Сера не растворяется в железе, а образует с ним сульфид железа, который образует эвтектику Fe – FeS. Эта эвтектика при затвердевании в стали располагается вокруг зерен в виде легкоплавкой оболочки, а при горячей обработке (ковке, прокатке) такие оболочки расплавляются, теряется связь между зернами, образуются трещины. Устранить красноломкость можно, добавив к стали марганец. Фосфор – растворяясь в феррите резко снижает, его пластичность, вызывает его внутрикристаллическую ликвацию (Это слово нужно записать на доске). Ликвация – это неоднородность сплава по химическому составу. Ликвация способствует росту зерен, что приводит хрупкости изделий при обычной температуре. Такое явление называется хладноломкостью. В стали допускаемое содержание серы и фосфора не более 0,05% каждого. В автоматных сталях, где углерода содержится до 0,3% допускается содержание серы – до 0,2%, что облегчается снятие стружки) и фосфора – до 0,15% Эти стали применяются для изготовления малоответственных деталей (болты, винты, гайки, изготовляемых на станках-автоматах). Кремний и марганец – вводят в сталь для того, чтобы освободиться от закиси железа, которая образуется при плавке и ухудшает свойства стали. Раскисление стали – это удаление из жидкого металла кислорода, иначе стали будут хрупкими при горячей обработке. Содержание марганца не должно превышать 0,75%, а кремния – 0,35%. В таком количестве кремний и марганец не оказывают влияния на механические свойства углеродистых сталей. Более высокое содержание кремния и марганца изменяет свойства стали и влияет на механическую и термическую обработку. Стали, в которых содержится > 1% марганца и > 1% кремния называются специальными сталями. Углеродистые стали бывают: конструкционные и инструментальные. Какие стали называются конструкционными, инструментальными? Конструкционные стали предназначены для изготовления различных деталей и конструкций машин и механизмов. Инструментальные стали предназначены для изготовления режущего, измерительного, штампового и др. инструментов. Конструкционные стали бывают обыкновенного качества и качественные. На качество стали влияют сера и фосфор. Сталь обыкновенного качества содержит серы < 0,055%, фосфора < 0,07%. Сталь качественная содержит серы < 0,04%, фосфора < 0,04%). Стали обыкновенного качества делятся на три группы: группа А, группа Б. группа В. Стали группы A: Cm 0, Cm 1, Cm 2, Cm 3 … Cm 6 предназначены для изготовления строительных конструкций, арматуры, крепежа, деталей машин, не несущих повышенных нагрузок. Стали этой группы предназначены для изделий, не подвергающихся горячей обработке (сварке, ковке). В этом случае изделия сохраняют механические свойства, полученные на металлургическом заводе и гарантируемые стандартом. Cm – сталь. Цифра– условный номер марки. Чем больше условный номер марки, тем больше предел прочности на растяжение и меньше относительное удлинение. Стали группы Б: БСт 0, БСт 1, БСт 2, БСтЗ . Расшифровка марок: Cm 1 – углеродистая, конструкционная, обыкновенного качества, группы А, с гарантированными механическими свойствами, 1-условный номер марки. БСт 2 кп- углеродистая, конструкционная, обыкновенного качества группы Б с гарантированным химическим составом, 2 – условный номер марки, кп – кипящая по степени раскисления. Стали группы В: ВСт 2, ВСт 3, ВСт 4, ВСт 5 широко применяются для изготовления сварных конструкций, при расчете которых важно знать и механические свойства (где нет сварки нужно знать механические свойства), а химический состав нужен для определения режимов сварки. Расшифровка марок: ВСт 4 пс– углеродистая, конструкционная, обыкновенного качества, группы В с гарантированными механическими свойствами и химическим составом. 4 – условный номер марки, пс – полуспокойное по степени раскисления. В сталях группы А в маркировке буква А не ставится. В обозначении слово «сталь» дается сокращенно двумя буквами Ст. Цифровое обозначение номера марки от 0 до 6 Качественные стали по содержанию марганца делятся на: 1. Стали с нормальным содержанием марганца (до 0,8 %) – сталь 45 2. Стали с повышенным содержанием марганца (0,8% – 1,2%) – сталь 15Г. Буква Г обозначает повышенное содержание марганца. По содержанию углерода качественные углеродистые конструкционные стали делятся на: 1. Стали низкоуглеродистые (углерода до 0,25%) Сталь 05, 08,10, 15, 20,25. 2. Стали среднеуглеродистые (углерода свыше 0,25% до 0. Сталь 30, 35, 40, 45, 50, 58, 60. 3. Стали высокоуглеродистые (углерода свыше 0,6%). Сталь 65, 70, 75, 80, 85.

Рис. 2.11 Различные виды пружин

Рис. 2.12 Рессора

Цифра в маркировке обозначает содержание углерода в сотых долях %. Расшифровка марок: Сталь 45 – углеродистая, конструкционная, качественная, с нормальным содержанием марганца, среднеуглеродистая, 0,45% углерода. Сталь 65Г – углеродистая, конструкционная качественная, с повышенным содержанием марганца, высокоуглеродистая, 0,65% углерода, ~ 1% марганца. По качеству эти стали делятся на две группы: качественные и высококачественные. В высококачественных сталях содержание серы и фосфора не должно превышать 0,03% каждого. Марки качественных сталей: У7, У8, У9 ,У10, У11, У12, У13. Марки высококачественных сталей: У7А, У8А, У9А ,У10А, УНА, У12А, У13А. Цифра указывает на содержание углерода в десятых долях %. Буква У – сталь углеродистая, инструментальная. Буква А в конце марки – сталь высококачественная. Расшифровка марок: У8 – углеродистая, инструментальная, качественная, 0,8% углерода. У 13А – углеродистая, инструментальная, высококачественная, 1,3% углерода. Применение инструментальных углеродистых сталей. Чем больше углерода содержится в стали, тем выше твердость, а значит и хрупкость. Следовательно, стали с меньшим содержанием углерода можно использовать для изготовления инструментов, работающих на удар. Это стали: У7, У7А, У8, У8А, У9, У9А. Из них делают зубила, кувалды, слесарные молотки, клейма, кернеры, матрицы, пуансоны и т. Стали с большим содержанием углерода применяют для изготовления инструмента не подвергающегося ударным нагрузкам. Это стали: У 10, У10А, УП, УНА, У 12, У12А, У13, У13А. Из них изготавливают резцы, сверле метчики, плашки, развертки, фрезы, калибры, напильники и т.д. Упражнения: Запишите марку стали по ее характеристике: 1. Углеродистая, конструкционная, обыкновенного качества, с гарантированным химическим составом, с условным номером 3, по степени раскисления полуспокойная. Ответ: БСтЗпс 2. Углеродистая, инструментальная, высококачественная, с содержанием углерода 1,1%. Ответ: У11А 4. Углеродистая, конструкционная, качественная, с нормальным содержанием марганца, низкоуглеродистая, 0,15% углерода. Ответ: сталь 15. Рис. 2.13 Схема углеродистой стали

| |

Необрести сталь выветривания в конструкциях – конструкции – мосты и конструкции

Необъясняемая сталь с выключенной сталью в конструкциях

3 октября 1989 г.

Технический консультативный (неокрашенных) атмосферостойких сталей в дорожных конструкциях и рекомендации по техническому обслуживанию, чтобы обеспечить продолжительную успешную работу стали.

ИСХОДНАЯ ИНФОРМАЦИЯ

- Непокрытые атмосферостойкие стали уже много лет используются строителями мостов. Экономическая эффективность использования этого материала была продемонстрирована как в краткосрочной, так и в долгосрочной перспективе. Дополнительные затраты на эту марку стали компенсируются за счет исключения необходимости первоначальной покраски конструкции. Эти стали в настоящее время поставляются в соответствии со спецификацией M270 Американской ассоциации государственных служащих автомобильных дорог и транспорта (AASHTO) (ASTM A709).доступны классы 50, 70 и 100. Там, где желательна повышенная атмосферная коррозионная стойкость, за маркой следует буква «W».

- Экологические преимущества также являются результатом использования этого материала.

Сокращение начальной окраски снижает выбросы летучих органических соединений (ЛОС) при использовании покрытий на масляной основе. Отказ от удаления покрытия и удаления загрязненного мусора после дробеструйной очистки в течение всего срока службы конструкции является еще одним значительным экологическим преимуществом. Задокументированы случаи, когда сметная стоимость сбора и утилизации материалов проекта перекраски сооружения была настолько велика, что сооружение либо забрасывали, либо заменяли новым мостом.

Сокращение начальной окраски снижает выбросы летучих органических соединений (ЛОС) при использовании покрытий на масляной основе. Отказ от удаления покрытия и удаления загрязненного мусора после дробеструйной очистки в течение всего срока службы конструкции является еще одним значительным экологическим преимуществом. Задокументированы случаи, когда сметная стоимость сбора и утилизации материалов проекта перекраски сооружения была настолько велика, что сооружение либо забрасывали, либо заменяли новым мостом.- В то же время, есть задокументированные случаи, когда применение этого материала в неподходящих местах или в неподходящих условиях приводило к менее чем желаемым характеристикам конструкции.

- В большинстве случаев такие плохие характеристики были результатом непонимания ограничений сталей, устойчивых к атмосферным воздействиям, или плохой детализации, которая вызывала условия воздействия, вызывающие повреждение любой конструкции, с покрытием или без покрытия, бетона или стали.

- Чтобы лучше определить эффективность этого материала, в июле 1988 года FHWA спонсировала форум Weathering Steel Forum, на который были приглашены знающие докладчики со всей страны, чтобы представить истории успеха и исследовательские данные о характеристиках этого продукта в конструкциях дорог. Результатом этого форума стали предлагаемые руководящие принципы, включенные в настоящий документ. Если следовать этим рекомендациям, потенциал удовлетворительных характеристик и долговечности атмосферостойких сталей в конструкциях автомобильных дорог значительно повышается. Материалы этого форума можно получить в Федеральном управлении автомобильных дорог, HRT-10.

РУКОВОДЯЩИЕ ПРИНЦИПЫ

Если предлагаемая конструкция должна быть расположена на участке с любыми характеристиками, указанными в параграфе 3a или 3b ниже, следует с осторожностью рассмотреть возможность использования стали без покрытия (сталь AASHTO M270 Weathering Grade) и провести исследование. консультантом по коррозии может потребоваться исследование как макросреды, так и микросреды. Во всех средах проектировщик должен уделять особое внимание деталям, особо отмеченным в параграфе 3c, а владелец должен выполнять, как минимум, действия по техническому обслуживанию, указанные в параграфе 3d.

консультантом по коррозии может потребоваться исследование как макросреды, так и микросреды. Во всех средах проектировщик должен уделять особое внимание деталям, особо отмеченным в параграфе 3c, а владелец должен выполнять, как минимум, действия по техническому обслуживанию, указанные в параграфе 3d.

- Окружающая среда

- (1) Морские прибрежные районы.

- (2) Частые сильные дожди, высокая влажность или постоянный туман (условия конденсации).

- (3) Промышленные зоны, где концентрированные химические пары могут попасть прямо на конструкцию.

- Местоположение

- (1) Разделение уровней в «туннельных» условиях.

- (2) Низкоуровневые водные переходы.

- (a) Десять футов или менее над стоячей защищенной водой.

- (b) Восемь футов или менее над движущейся водой.

- Детали конструкции . Для стальных конструкций без покрытия в мостах и других дорожных конструкциях необходимо тщательно рассмотреть следующие вопросы:

- (1) По возможности устраните перемычки.

- (2) Компенсаторы должны быть в состоянии контролировать воду, которая находится на палубе. Рассмотрите возможность использования желоба под стыком палубы для отвода воды от уязвимых элементов.

- (3) Окрасьте всю стальную надстройку на расстоянии 1 1/2 глубины балки от стыков моста.

- (4) Не используйте сварные капельницы там, где усталостные напряжения могут быть критическими.

- (5) Свести к минимуму количество шпигатов на палубе мостика.

- (6) Устранить детали, служащие «ловушками» для воды и мусора.

- (7) «Герметично загерметизировать» коробчатые элементы, если это возможно, или предусмотреть дренажные отверстия для обеспечения надлежащего дренажа и циркуляции воздуха.

- (8) Закройте или закройте все отверстия в незапечатанных коробках.

- (9) Рассмотрите возможность защиты крышек свай и опорных стенок, чтобы свести к минимуму окрашивание.

- (10) Герметизируйте перекрывающиеся поверхности, подверженные воздействию воды (для предотвращения капиллярного проникновения).

- (1) По возможности устраните перемычки.

- Действия по техническому обслуживанию

- (1) Внедрение процедур технического обслуживания и осмотра, предназначенных для обнаружения и сведения к минимуму коррозии.

- (2) Контроль водоотвода проезжей части:

- (a) Отвести дренаж проезжей части от конструкции моста.

- (b) Очистите желоба или загерметизируйте стыки палубы.

- (c) Техническое обслуживание дренажных систем палубы.

- (d) Периодически очищайте и, при необходимости, перекрашивайте всю сталь на расстоянии не менее 1 1/2 глубины балки от соединений моста.

- (3) Регулярно удаляйте всю грязь, мусор и другие отложения, задерживающие влагу.

- (4) Регулярно удаляйте всю растительность, препятствующую естественному высыханию влажных стальных поверхностей.

- (5) Поддерживайте в рабочем состоянии крышки и экраны над смотровыми отверстиями.

ОБСУЖДЕНИЕ

- Общий .

Борьба с коррозией стальных автодорожных мостов и других стальных приспособлений и уменьшение повреждений, связанных с коррозией, является серьезной проблемой, с которой сталкиваются владельцы мостов. Особым аспектом проблемы является обеспечение того, чтобы дорожные конструкции, изготовленные из стали без покрытия (AASHTO M270 Weathering Grade) располагались в окружающей среде и включали в себя детали, которые обеспечат рентабельную работу в течение ожидаемого срока службы конструкции. Для существующих стальных конструкций, подверженных атмосферным воздействиям, где не соблюдались надлежащие рекомендации, другой частью проблемы является контроль коррозионного повреждения стали без покрытия. В ряде случаев мосты, фонарные столбы и ограждения подверглись чрезмерному коррозионному повреждению, а некоторые в конечном итоге потеряли сечение и/или локальные структурные разрушения из-за неправильного применения этого материала. Необходима дальнейшая работа для количественной оценки и понимания характеристик атмосферостойкой стали без покрытия в различных обстоятельствах и условиях.

Борьба с коррозией стальных автодорожных мостов и других стальных приспособлений и уменьшение повреждений, связанных с коррозией, является серьезной проблемой, с которой сталкиваются владельцы мостов. Особым аспектом проблемы является обеспечение того, чтобы дорожные конструкции, изготовленные из стали без покрытия (AASHTO M270 Weathering Grade) располагались в окружающей среде и включали в себя детали, которые обеспечат рентабельную работу в течение ожидаемого срока службы конструкции. Для существующих стальных конструкций, подверженных атмосферным воздействиям, где не соблюдались надлежащие рекомендации, другой частью проблемы является контроль коррозионного повреждения стали без покрытия. В ряде случаев мосты, фонарные столбы и ограждения подверглись чрезмерному коррозионному повреждению, а некоторые в конечном итоге потеряли сечение и/или локальные структурные разрушения из-за неправильного применения этого материала. Необходима дальнейшая работа для количественной оценки и понимания характеристик атмосферостойкой стали без покрытия в различных обстоятельствах и условиях. Эти рекомендации предназначены для того, чтобы помочь инженеру принять разумное решение об использовании стали с покрытием или без покрытия в условиях дорожного движения и в различных областях применения. Более точную техническую оценку пригодности атмосферостойкой стали без покрытия для конкретного объекта можно получить у консультанта по коррозии, путем проведения стандартизированных экологических испытаний или в обоих случаях. Если после применения руководящих принципов в процессе выбора остаются серьезные сомнения, инженеры должны склоняться к выбору стали с покрытием.

Эти рекомендации предназначены для того, чтобы помочь инженеру принять разумное решение об использовании стали с покрытием или без покрытия в условиях дорожного движения и в различных областях применения. Более точную техническую оценку пригодности атмосферостойкой стали без покрытия для конкретного объекта можно получить у консультанта по коррозии, путем проведения стандартизированных экологических испытаний или в обоих случаях. Если после применения руководящих принципов в процессе выбора остаются серьезные сомнения, инженеры должны склоняться к выбору стали с покрытием.- (1) Применение этих руководящих принципов будет отражено в решениях об использовании стали без покрытия по сравнению с сталью с покрытием для новых конструкций, в решениях по геометрии и дизайну, а также в будущих мероприятиях по техническому обслуживанию для контроля коррозионных повреждений. Многие из этих рекомендаций также применимы к конструкциям с покрытием и представляют собой передовую инженерную практику для всех стальных конструкций.

Инструкции построены следующим образом:

Инструкции построены следующим образом:- (a) Факторы окружающей среды/климата, влияющие на выбор типа стали для новых конструкций.

- (b) Геометрические особенности и особенности местоположения, учитываемые для новых конструкций.

- (c) Детали проекта для новых структур.

- (d) Действия по техническому обслуживанию для увеличения срока службы существующих конструкций.

- (2) Усталостное повреждение. Вопрос усталостного повреждения элементов из атмосферостойкой стали без покрытия в результате коррозии не рассматривается в данном руководстве. Тем не менее, применение рекомендаций сведет к минимуму неожиданное коррозионное повреждение и обеспечит более устойчивые к усталости детали. Вопросом усталостной долговечности стали без покрытия занимается Целевая группа AASHTO.

- (1) Применение этих руководящих принципов будет отражено в решениях об использовании стали без покрытия по сравнению с сталью с покрытием для новых конструкций, в решениях по геометрии и дизайну, а также в будущих мероприятиях по техническому обслуживанию для контроля коррозионных повреждений. Многие из этих рекомендаций также применимы к конструкциям с покрытием и представляют собой передовую инженерную практику для всех стальных конструкций.

- Выбор типа стали (без покрытия или с покрытием) для дорожных конструкций

- (1) Окружающая среда/климат .

Следующие ситуации представляют

условия, в которых нельзя ожидать, что атмосферостойкая сталь без покрытия будет работать

по назначению и продолжающаяся коррозия может привести к значительным повреждениям:

Следующие ситуации представляют

условия, в которых нельзя ожидать, что атмосферостойкая сталь без покрытия будет работать

по назначению и продолжающаяся коррозия может привести к значительным повреждениям:(a) Морские прибрежные районы – насыщенный солью воздух, образующийся вдоль Атлантика, Тихий океан и побережье Мексиканского залива могут транспортироваться вглубь страны господствующими ветрами. Уровень концентрации хлоридов, вызванный насыщенным солью воздухом и его влиянием на характеристики непокрытых выветривание металлоконструкций зависит от направления преобладающих ветры, расстояние от береговой линии, топографические и экологические характеристики местности. Таким образом, выветривание поведение атмосферостойких стальных конструкций без покрытия может значительно различаться из одного места в другое вдоль трех береговых линий. пригодность из атмосферостойкой стали без покрытия для использования на конкретном участке морской прибрежные районы можно определить по поведению соседних металлических и бетонных конструкций и, при необходимости, путем измерения среднесуточная концентрация хлоридов в окружающей среде, определяемая ASTM тест G92 «Характеристика атмосферных полигонов».

Метод Б с использованием метода «мокрой свечи». Этот метод

извлечено из ссылочного документа в Спецификации ASTM. ASTM

в настоящее время голосует за утверждение «мокрой свечи»

процедуры испытаний. Тем временем Международная организация по стандартизации

проект предложения ISO/DIS №9225, «Коррозия металлов и сплавов – коррозионная активность».

Атмосферы-Методы измерения загрязняющих веществ”, может быть

используется. Стандарт Министерства транспорта Соединенного Королевства BD/7/81,

«Использование атмосферостойкой стали для дорожных конструкций».

предполагает, что сталь без покрытия не следует использовать, когда хлорид

уровень превышает 0,1 мг/100 см²/сутки, в среднем.

Метод Б с использованием метода «мокрой свечи». Этот метод

извлечено из ссылочного документа в Спецификации ASTM. ASTM

в настоящее время голосует за утверждение «мокрой свечи»

процедуры испытаний. Тем временем Международная организация по стандартизации

проект предложения ISO/DIS №9225, «Коррозия металлов и сплавов – коррозионная активность».

Атмосферы-Методы измерения загрязняющих веществ”, может быть

используется. Стандарт Министерства транспорта Соединенного Королевства BD/7/81,

«Использование атмосферостойкой стали для дорожных конструкций».

предполагает, что сталь без покрытия не следует использовать, когда хлорид

уровень превышает 0,1 мг/100 см²/сутки, в среднем.Однако скорость коррозии в Соединенных Штатах существенно ниже, чем в Соединенном Королевстве, предположительно из-за более низкой широты и, следовательно, более короткие периоды влажности в Соединенных Штатах. Поэтому, допускается более высокий уровень загрязнения хлоридами.

Соединенные Штаты. Известно, например, что на участке 250 м.

в Куре-Бич, Северная Каролина, где средний уровень хлоридов

определено испытаниями мокрой свечи за 30-летний период, уровни окружающей среды

колеблется от 0,8 до 1,8 и в среднем составляет 1,0 мг/100 см²/сутки. Под

в этих условиях атмосферостойкие стали работают удовлетворительно.

расположение, когда смело экспонируется как плоские панели, хотя производительность

может быть маргинальным для реальных конструкций, содержащих щели и защищенные

области. На основании имеющейся информации предполагается, что выветривание

стали можно безопасно использовать в Соединенных Штатах при уровне хлоридов

не менее 0,5 мг/100 см²/день, в среднем.

Соединенные Штаты. Известно, например, что на участке 250 м.

в Куре-Бич, Северная Каролина, где средний уровень хлоридов

определено испытаниями мокрой свечи за 30-летний период, уровни окружающей среды

колеблется от 0,8 до 1,8 и в среднем составляет 1,0 мг/100 см²/сутки. Под

в этих условиях атмосферостойкие стали работают удовлетворительно.

расположение, когда смело экспонируется как плоские панели, хотя производительность

может быть маргинальным для реальных конструкций, содержащих щели и защищенные

области. На основании имеющейся информации предполагается, что выветривание

стали можно безопасно использовать в Соединенных Штатах при уровне хлоридов

не менее 0,5 мг/100 см²/день, в среднем.- (b) Районы с частыми сильными дождями, высокой влажностью или постоянными

Туман – эти климатические условия могут привести к чрезмерной конденсации

и длительные периоды влажности стали. Выбор без покрытия

сталь для использования в областях, где сохраняются эти условия, не должна

производиться без оценки ожидаемого времени увлажнения

сталь на конкретном участке моста.

Этот фактор можно оценить

с использованием теста ASTM G84 «Время определения влажности».

(На поверхностях, подверженных циклическим атмосферным воздействиям).

районы на северо-западе Тихого океана, к западу от Каскадных гор,

примеры этих условий, когда большое годовое количество осадков может способствовать

чрезмерной коррозии стали без покрытия. Если среднегодовой

время влажности превышает 60 процентов, следует соблюдать осторожность в

использование атмосферостойкой стали без покрытия (см. проект предложения ISO/DIS № 9).223, “Коррозия

металлов и сплавов – Классификация агрессивности атмосфер).

Этот фактор можно оценить

с использованием теста ASTM G84 «Время определения влажности».

(На поверхностях, подверженных циклическим атмосферным воздействиям).

районы на северо-западе Тихого океана, к западу от Каскадных гор,

примеры этих условий, когда большое годовое количество осадков может способствовать

чрезмерной коррозии стали без покрытия. Если среднегодовой

время влажности превышает 60 процентов, следует соблюдать осторожность в

использование атмосферостойкой стали без покрытия (см. проект предложения ISO/DIS № 9).223, “Коррозия

металлов и сплавов – Классификация агрессивности атмосфер). - (c) Промышленные зоны – в районах тяжелой промышленности с химическими

и другие производственные предприятия, воздух может содержать химические примеси

которые могут осаждаться и разлагаться на стальных поверхностях. Объединенный

Стандарт Министерства транспорта Королевства BD/7/8l сообщает, что когда

пороговый уровень триоксида серы превышает 2,1 мг/100 см²/сутки

не следует использовать атмосферостойкую сталь без покрытия.

- (d) При необходимости пригодность атмосферостойкой стали без покрытия для конкретного места может определить консультант по коррозии.

- (2) Местоположение и геометрия – следующие факторы имеют

существенное влияние на характеристики стальных дорожных конструкций и должно

следует тщательно взвесить при принятии решения об использовании без покрытия или с покрытием

сталь:

(a) Разделение уровней – так называемый «туннельный эффект» получается сочетанием узких впадин проезжей части между вертикальными подпорными стенками, узкими обочинами, мостами с минимальные вертикальные зазоры и глубокие примыкания к уступам как и на многих границах между городом и пригородом. Эти проезжая часть/мост геометрия объединяется для предотвращения рассеивания брызг на проезжей части воздушными потоками и может привести к избыточному содержанию солей в аэрозоле. наплавленная на сталь моста. Иллюстрация ниже является репрезентативной ситуаций, когда следует избегать использования атмосферостойкой стали без покрытия где использование зимней соли против обледенения является значительным.

Депрессивная проезжая часть: туннелеподобное состояние

Примечание : Если продольная протяженность вертикальных стен ограничивается глубоким абатментом (т. е. короткий доступ или отсутствие доступа с сохранением стены) нет следов солевого тумана, вызывающего чрезмерную коррозию.

- (b) Низкоуровневые водные переходы – достаточный зазор над телами воды необходимо поддерживать таким образом, чтобы брызги или конденсат воды пар не приводит к длительным периодам увлажнения стали. Расстояние до нижнего фланца не менее 10 футов над защищенным, стоячим воды и по крайней мере 8 футов над проточной водой рекомендуется.

- (1) Окружающая среда/климат .

- Детали конструкции – Надлежащее проектирование конструктивных элементов и деталей

устранит многие условия, которые приводят к чрезмерному окислению стали

структуры. Следующее руководство следует применять как к покрытиям, так и к

сталь без покрытия, но это наиболее критично в случае атмосферостойкости без покрытия

сталь:

- (1) Контроль дренажа проезжей части – Это первая линия

защиты от локальной коррозии – устранение воздействия

сталь для контакта с дренажем с проезжей части выше, особенно

в районах, где используется дорожная соль.

- (а) Суставы:

- 1 По возможности следует исключить перемычки. Бесшовные стальные мосты использовались длиной до 400 футов. и больше (и до 1600 футов с стыками только на концах) в некоторых штатах проблем не выявлено из-за отсутствия стыков. Практически у каждого моста с шарнирами есть проблемы (коррозия, ездовые качества, техническое обслуживание), относящийся к суставу.

- 2 Многолетний опыт показал, что получение постоянного

водонепроницаемое соединение моста является труднодостижимой целью. Поэтому, когда суставы

необходимы, следует исходить из того, что соединения будут протекать

и этот дренаж будет контактировать со сталью. Поэтому вся сталь

на минимальном расстоянии в 1 1/2 глубины балки

из сустава должны быть покрыты. Кроме того, меры должны быть

включены для контроля воды, которая проходит через соединение.

Правильно спроектированные и обслуживаемые желоба под стыками

перехватывать большую часть дренажного стока и предотвращать повреждение надстройки

и элементы подконструкции.

- 3 Капельницы сверху и снизу нижних фланцев могут быть эффективными для перехвата дренажа и предотвращения его проходят большие расстояния вдоль фланца и вызывают коррозию из непокрытой стали. Однако приварка любого крепления к натяжной фланец следует рассматривать только после тщательного анализа влияния крепления на усталостную долговечность элемента.

- 4 Фасадные балки – нет доказательств того, что покрытие целая фасциальная балка продлит срок службы в противном случае мост без покрытия. С другой стороны, покрытие фасциальной балки действительно создает будущие потребности в обслуживании и эстетические проблемы.

- (б) Шпигаты:

- 1 Расстояние между дренажными шпигатами должно быть максимальным

в соответствии с установленными максимальными гидрологическими и гидравлическими

дизайн. Отчет FHWA № FHWA/RD/87/014 «Дренаж настила моста».

Руководящие принципы», содержит обоснованные рекомендации по этому поводу.

По мере увеличения расстояния между шпигатами объем воды, необходимый для

проход через каждый шпигат увеличивается, тем самым создавая высокие скорости

достаточно для промывки выпускных отверстий, забитых отложениями из-за небольших осадков.

Если используются открытые (пальцевые) компенсаторы, они

выполнять функцию дренажа. Опять же, повышенный поток в сустав будет

промойте дренажный желоб под палубой.

По мере увеличения расстояния между шпигатами объем воды, необходимый для

проход через каждый шпигат увеличивается, тем самым создавая высокие скорости

достаточно для промывки выпускных отверстий, забитых отложениями из-за небольших осадков.

Если используются открытые (пальцевые) компенсаторы, они

выполнять функцию дренажа. Опять же, повышенный поток в сустав будет

промойте дренажный желоб под палубой. - 2 Водосточные трубы шпигата должны быть спроектированы и размещены таким что дренаж не будет контактировать со стальной поверхностью. Тем не менее, детали используемые для соединения шпигатов с дренажными трубами, часто создавали больше проблем, чем они предотвратили, путем обеспечения плоских участков трубопровода и отводы, которые забивают, или соединения, которые разъединяют. Тщательная детализация имеет решающее значение.

- 3 Дренажные трубы шпигата не должны проходить через закрытые

коробчатые секции, где возможна утечка внутрь коробки, и

могут долгое время оставаться незамеченными.

- 1 Расстояние между дренажными шпигатами должно быть максимальным

в соответствии с установленными максимальными гидрологическими и гидравлическими

дизайн. Отчет FHWA № FHWA/RD/87/014 «Дренаж настила моста».

Руководящие принципы», содержит обоснованные рекомендации по этому поводу.

- (а) Суставы:

- (2) Прочие характеристики :

- (a) Водосборники – все детали должны быть спроектированы таким образом, чтобы обеспечивать естественный дренаж. Небольшие выступы в углах тарелок или небольшие дренажные отверстия легко закупориваются, и не следует полагаться на дренаж.

- (б) Коробчатые секции –

- 1 Коробчатые секции, которые слишком малы для обеспечения достаточного визуальный осмотр и доступ для обслуживающего персонала должны быть герметично закрыты или иметь дренажные отверстия для обеспечения надлежащего дренаж и циркуляция воздуха.

- 2 Коробки большего размера должны быть детализированы, чтобы свести к минимуму вход

воды, мусора и грязи, которые могут способствовать коррозии. Они должны

также предусмотреть естественный дренаж воды, которая может проникнуть, и адекватный

доступ для осмотра, очистки и обслуживания при необходимости.

Меры предосторожности должны включать:

- a Закрытые крышки или экраны над отверстиями доступа для предотвращения

проникновение животных и птиц или постороннего персонала.

Крышки

над люками должны быть на петлях и снабжены замком для

обеспечить легкий доступ для проверяющего персонала.

Крышки

над люками должны быть на петлях и снабжены замком для

обеспечить легкий доступ для проверяющего персонала. - b Обеспечение положительного дренажа и адекватной вентиляции минимизировать смачивание внутренних поверхностей водой или конденсат.

- a Закрытые крышки или экраны над отверстиями доступа для предотвращения

проникновение животных и птиц или постороннего персонала.

- (c) Бетонные поверхности – после прохождения непокрытого атмосферного воздействия

сталь, дренаж оставляет темные, неравномерные и часто неприглядные пятна

на бетонных поверхностях. При желании эту проблему можно смягчить

с использованием одного или нескольких из следующих подходов:

- 1 Облицовка опор и устоев во время строительства чтобы свести к минимуму окрашивание, когда сталь открыта для дождя.

- 2 Разрешение/требование от подрядчика удаления пятен с коммерческим растворителем после завершения строительства.

- 3 Нанесение эпоксидной смолы или другого материала на покрытие и/или

защитите бетонные поверхности от пятен.

- (d) Перекрывающиеся поверхности – если вода может стекать поверх перекрытий суставы, капиллярное действие может втягивать воду в сустав и вызывать “ржавая упаковка” для формирования. Поэтому контактные поверхности швы внахлест должны быть защищены от попадания осадков и сток. Это относится и к нескользящим болтовым соединениям. что касается стыков внахлест, например, в сужающихся высоких мачтах освещения столбы. Облицовочные поверхности должны быть окрашены или герметизированы, чтобы предотвратить капиллярное проникновение. В критических по скольжению болтовых соединениях “ржавчина” не должно происходить, если расстояние между болтами соответствует спецификациям AASHTO.

- (1) Контроль дренажа проезжей части – Это первая линия

защиты от локальной коррозии – устранение воздействия

сталь для контакта с дренажем с проезжей части выше, особенно

в районах, где используется дорожная соль.

- Действия по техническому обслуживанию – эффективные программы проверки и обслуживания

необходимы для обеспечения того, чтобы все мосты достигли своего предназначения

жизнь. Особенно это касается атмосферостойкой стали без покрытия.

мосты. Следующие действия по техническому обслуживанию должны быть рутинными:

мосты. Следующие действия по техническому обслуживанию должны быть рутинными:- (1) Инспекция – внедрить процедуры инспекции, которые признают уникальный характер атмосферостойкой стали без покрытия и возникающие при этом условия от чрезмерного коррозионного повреждения. Разработайте инструкции по проверке, которые выделить структурные особенности, подлежащие проверке, а также проиллюстрировать разница между желаемым оксидным покрытием и чрезмерной ржавчиной масштабирование.

- (2) Контроль дренажа проезжей части – насколько это возможно

следует сделать следующее:

- (a) Отвести водоотвод с проезжей части от конструкции моста.

- (b) Очистите желоба открытых (пальцевых) соединений и повторно загерметизируйте их «водонепроницаемо». стыки палубы.

- (c) Поддерживать палубные дренажные системы (шпигаты, желоба и т. д.) в порядке. для отвода стока палубы от стальной надстройки и подконструкции единицы измерения.

- (d) Периодически очищайте и перекрашивайте всю сталь на минимальном расстоянии.

1 1/2 глубины балки от мостовых соединений.

1 1/2 глубины балки от мостовых соединений.

- (3) Другое обслуживание

- (a) Удалите грязь, мусор и другие отложения, удерживающие влагу и поддерживать состояние влажной поверхности стали. В некоторых ситуациях мытье моста из шланга для удаления мусора и загрязнений может быть практичным и эффективный. Некоторые агентства имеют регулярную программу из шланга вниз их мосты.

- (b) Установите экраны над отверстиями для доступа в коробчатых секциях для предотвращения проникновение животных и птиц.

- (c) Удаление близлежащей растительности, препятствующей естественному высыхание поверхностей, мокрых от дождя, брызг или других источников влаги.

Томас О. Уиллетт, директор

Инженерный отдел

Безопасность металлов и других материалов, используемых в медицинских устройствах

20 мая 2021 г. FDA опубликовало документ для обсуждения, Передача информации о материалах о медицинских устройствах пациентам и поставщикам медицинских услуг: соображения по поводу схемы, , предназначенной для стимулирования обсуждения и получения отзывов от различных заинтересованных сторон о том, как информация о материалах может быть передана. В дискуссионном документе освещаются соображения по маркировке медицинских изделий в связи с составом материала устройства.

В дискуссионном документе освещаются соображения по маркировке медицинских изделий в связи с составом материала устройства.

FDA принимало отзывы до 18 августа 2021 г. в общедоступной папке FDA-2021-N-0334.

Загрузить документ для обсуждения

В медицинских устройствах обычно используются многочисленные типы материалов, включая металлы, полимеры и керамику, и эти материалы могут находиться в контакте с частями тела в течение длительного периода времени. Часть оценки FDA для определения того, является ли медицинское устройство безопасным и эффективным, включает в себя проверку информации о материалах, используемых в устройстве.

На этой странице:

- Как FDA рассматривает безопасность материалов в медицинских устройствах

- Обзор данных о биосовместимости

- Обзоры последней научной информации

- Исследование иммунологического ответа на продукты, регулируемые как медицинские изделия

- Передача материалов Информация о медицинских устройствах

- Заявления FDA о материалах в медицинских устройствах

Связанные страницы:

- Стоматологическая амальгама

- Имплантаты тазобедренного сустава «металл-по-металлу»

- Исследование CDRH биологических реакций на металлосодержащие устройства

- Сводки по безопасности материалов для медицинских устройств: отчеты ECRI

Как FDA рассматривает безопасность материалов в медицинских устройствах

Часть оценки FDA безопасности и эффективности устройства включает предпродажный анализ информации о материалах, используемых в устройстве. FDA учитывает особые свойства материала, предполагаемое использование устройства и функцию устройства при оценке безопасности материалов устройства.

FDA учитывает особые свойства материала, предполагаемое использование устройства и функцию устройства при оценке безопасности материалов устройства.

В рамках предпродажной подготовки производители медицинских устройств предоставляют информацию, такую как оценка биосовместимости, в FDA, чтобы продемонстрировать, что материалы, которые они планируют использовать в своем устройстве, могут безопасно использоваться внутри или на теле человека. FDA опубликовало руководство, в котором описывается, как используется подход, основанный на оценке риска, для определения того, какие типы информации о биосовместимости обычно необходимы для обеспечения безопасности материалов устройства.

Обзор данных о биосовместимости

Производители медицинского оборудования обычно оценивают биосовместимость материала, определяя реакцию организма человека на материал, который они планируют использовать в своем устройстве. Производители проводят оценку своего устройства, чтобы определить, существует ли потенциальная неблагоприятная биологическая реакция в результате контакта материалов устройства с телом, и приемлемы ли связанные с этим риски. Этот подход, основанный на оценке рисков, обычно включает оценку устройства, в том числе материалов, компонентов, производственных процессов, клинического использования устройства, включая предполагаемое анатомическое расположение, а также частоту и продолжительность воздействия. Информация, подтверждающая биосовместимость устройства, затем предоставляется FDA на основе такой оценки. Руководство FDA по биосовместимости содержит рекомендации по информации, которую следует предоставлять.

Этот подход, основанный на оценке рисков, обычно включает оценку устройства, в том числе материалов, компонентов, производственных процессов, клинического использования устройства, включая предполагаемое анатомическое расположение, а также частоту и продолжительность воздействия. Информация, подтверждающая биосовместимость устройства, затем предоставляется FDA на основе такой оценки. Руководство FDA по биосовместимости содержит рекомендации по информации, которую следует предоставлять.

В определенных ситуациях производители медицинских устройств могут проводить другие испытания, чтобы смоделировать поведение материалов устройства в организме. Одним из примеров являются инженерные испытания для оценки возможности износа и коррозии (для металлов) конкретного устройства с помощью различных возможных механизмов, в зависимости от среды, в которой предполагается использовать устройство (например, суставы, сосуды и т. д.). далее).

Обзоры последней научной информации

За последние несколько лет FDA провело обширные послепродажные обзоры данных, связанных с конкретными металлсодержащими имплантатами, после того, как возникли опасения по поводу безопасности, в том числе для тотального эндопротезирования тазобедренного сустава по методу металл-металл (MoM). (THA) и система Essure для постоянного контроля над рождаемостью. В этих случаях потенциальная роль металлических компонентов вызывала вопросы о возможности неожиданных или усиленных биологических реакций.

(THA) и система Essure для постоянного контроля над рождаемостью. В этих случаях потенциальная роль металлических компонентов вызывала вопросы о возможности неожиданных или усиленных биологических реакций.

Опираясь на предыдущую работу и шаги, изложенные в Плане действий по обеспечению безопасности медицинских устройств, объявленном в 2018 году, FDA провело всесторонний обзор металлов, используемых в имплантированных медицинских устройствах, из-за опасений, высказанных пациентами, и сообщений о побочных эффектах, потенциально связанных с биологическими реакциями на некоторые виды материалов в медицинских изделиях.

В сентябре 2019 года FDA выпустило документ о биологических реакциях на металлические имплантаты. В этом документе представлен обзор FDA имеющейся научной информации, касающейся металлов и их использования в медицинских имплантатах. В документе основное внимание уделялось тому, как на металлические материалы влияет физиологическая среда, ожидаемым и потенциальным токсикологическим и иммунным реакциям на металл, связанный с имплантатом, а также последующим клиническим проявлениям. В этом документе также указаны пробелы и возможности для дальнейших исследований в текущих научных данных, связанных с иммунологическими реакциями на металлосодержащие имплантаты.

В этом документе также указаны пробелы и возможности для дальнейших исследований в текущих научных данных, связанных с иммунологическими реакциями на металлосодержащие имплантаты.

В ноябре 2019 года FDA провело собрание общественного консультативного комитета (Группа по иммунологическим устройствам), чтобы представить свои выводы и запросить отзывы общественности и экспертов в этой области. На основании его обзора и отзывов Группы по иммунологическим устройствам было выявлено несколько пробелов в текущем понимании иммунологических реакций на металлы в устройствах, которые были рекомендованы для рассмотрения FDA.

Исследования иммунологических реакций на продукты, регулируемые в качестве медицинских изделий

FDA признает, что необходима дополнительная работа, чтобы лучше понять реакцию хозяина на имплантированное металлическое устройство, включая потенциальные системные клинические эффекты, конкретные факторы, которые могут способствовать индивидуальной реакции, а также тесты или методы для прогнозирования или выявить повышенную реакцию. Соответственно, FDA инициировало исследования, в том числе работая с внешними сотрудниками, для устранения пробелов в знаниях в следующих областях:

Соответственно, FDA инициировало исследования, в том числе работая с внешними сотрудниками, для устранения пробелов в знаниях в следующих областях:

- Масштабы и частота неблагоприятных последствий для здоровья, связанных с металлическими имплантатами

- Клинически значимые испытания in vitro и пределы безопасности для коррозии/износа

- Влияние анатомического расположения и характеристик устройства на иммунный ответ

- Клинически значимые модели иммунного ответа in vivo и in vitro

- Стандартизированный отбор проб и анализ продуктов коррозии/износа в биологических тканях/жидкостях

- Оптимизация существующих диагностических тестов in vitro

- Биомаркеры и другие инструменты для скрининга и мониторинга пациентов

Для получения более подробной информации об этих исследованиях см. документ FDA «Биологические реакции на металлические имплантаты» (PDF-2.9MB).

Управление по санитарному надзору за качеством пищевых продуктов и медикаментов США (FDA) ожидает, что эти исследовательские усилия станут основой для разработки инструментов, необходимых для улучшения допродажной оценки металлосодержащих имплантатов, возможности скрининга и наблюдения за пациентами, а также разработки более безопасных металлических имплантатов — все это поможет пациентам и врачи принимают обоснованные решения о соотношении пользы и риска в отношении их использования.

Передача информации о материалах в маркировке медицинских изделий

Загрузить новый дискуссионный документ [PDF-2.9MB]

13 и 14 ноября 2019 г. а также Группа экспертов заявила о необходимости улучшения маркировки медицинских имплантатов, в частности, в отношении состава материалов, из которых изготовлены устройства.

На основе этих предыдущих обсуждений и рекомендаций Группы по иммунологическим устройствам от 20 мая 2021 г. FDA выпустило дискуссионный документ, чтобы обеспечить начальную основу для стимулирования обсуждения того, как информация о материалах может быть передана. FDA считает, что это важный первый шаг к обеспечению доступа пациентов и врачей к более полной информации о различных материалах (включая, помимо прочего, металлические компоненты), используемых в устройствах с длительным (более 30 дней) воздействием, а также повторяющимися использования, чтобы они могли принимать обоснованные решения относительно использования медицинских устройств.

Это явление называется красноломкостью.

Это явление называется красноломкостью. Этот процесс называется раскислением стали.

Этот процесс называется раскислением стали.

6%).

6%).

д.

д. Сокращение начальной окраски снижает выбросы летучих органических соединений (ЛОС) при использовании покрытий на масляной основе. Отказ от удаления покрытия и удаления загрязненного мусора после дробеструйной очистки в течение всего срока службы конструкции является еще одним значительным экологическим преимуществом. Задокументированы случаи, когда сметная стоимость сбора и утилизации материалов проекта перекраски сооружения была настолько велика, что сооружение либо забрасывали, либо заменяли новым мостом.

Сокращение начальной окраски снижает выбросы летучих органических соединений (ЛОС) при использовании покрытий на масляной основе. Отказ от удаления покрытия и удаления загрязненного мусора после дробеструйной очистки в течение всего срока службы конструкции является еще одним значительным экологическим преимуществом. Задокументированы случаи, когда сметная стоимость сбора и утилизации материалов проекта перекраски сооружения была настолько велика, что сооружение либо забрасывали, либо заменяли новым мостом.

Борьба с коррозией стальных автодорожных мостов и других стальных приспособлений и уменьшение повреждений, связанных с коррозией, является серьезной проблемой, с которой сталкиваются владельцы мостов. Особым аспектом проблемы является обеспечение того, чтобы дорожные конструкции, изготовленные из стали без покрытия (AASHTO M270 Weathering Grade) располагались в окружающей среде и включали в себя детали, которые обеспечат рентабельную работу в течение ожидаемого срока службы конструкции. Для существующих стальных конструкций, подверженных атмосферным воздействиям, где не соблюдались надлежащие рекомендации, другой частью проблемы является контроль коррозионного повреждения стали без покрытия. В ряде случаев мосты, фонарные столбы и ограждения подверглись чрезмерному коррозионному повреждению, а некоторые в конечном итоге потеряли сечение и/или локальные структурные разрушения из-за неправильного применения этого материала. Необходима дальнейшая работа для количественной оценки и понимания характеристик атмосферостойкой стали без покрытия в различных обстоятельствах и условиях.

Борьба с коррозией стальных автодорожных мостов и других стальных приспособлений и уменьшение повреждений, связанных с коррозией, является серьезной проблемой, с которой сталкиваются владельцы мостов. Особым аспектом проблемы является обеспечение того, чтобы дорожные конструкции, изготовленные из стали без покрытия (AASHTO M270 Weathering Grade) располагались в окружающей среде и включали в себя детали, которые обеспечат рентабельную работу в течение ожидаемого срока службы конструкции. Для существующих стальных конструкций, подверженных атмосферным воздействиям, где не соблюдались надлежащие рекомендации, другой частью проблемы является контроль коррозионного повреждения стали без покрытия. В ряде случаев мосты, фонарные столбы и ограждения подверглись чрезмерному коррозионному повреждению, а некоторые в конечном итоге потеряли сечение и/или локальные структурные разрушения из-за неправильного применения этого материала. Необходима дальнейшая работа для количественной оценки и понимания характеристик атмосферостойкой стали без покрытия в различных обстоятельствах и условиях. Эти рекомендации предназначены для того, чтобы помочь инженеру принять разумное решение об использовании стали с покрытием или без покрытия в условиях дорожного движения и в различных областях применения. Более точную техническую оценку пригодности атмосферостойкой стали без покрытия для конкретного объекта можно получить у консультанта по коррозии, путем проведения стандартизированных экологических испытаний или в обоих случаях. Если после применения руководящих принципов в процессе выбора остаются серьезные сомнения, инженеры должны склоняться к выбору стали с покрытием.

Эти рекомендации предназначены для того, чтобы помочь инженеру принять разумное решение об использовании стали с покрытием или без покрытия в условиях дорожного движения и в различных областях применения. Более точную техническую оценку пригодности атмосферостойкой стали без покрытия для конкретного объекта можно получить у консультанта по коррозии, путем проведения стандартизированных экологических испытаний или в обоих случаях. Если после применения руководящих принципов в процессе выбора остаются серьезные сомнения, инженеры должны склоняться к выбору стали с покрытием. Инструкции построены следующим образом:

Инструкции построены следующим образом: Следующие ситуации представляют

условия, в которых нельзя ожидать, что атмосферостойкая сталь без покрытия будет работать

по назначению и продолжающаяся коррозия может привести к значительным повреждениям:

Следующие ситуации представляют

условия, в которых нельзя ожидать, что атмосферостойкая сталь без покрытия будет работать

по назначению и продолжающаяся коррозия может привести к значительным повреждениям: Метод Б с использованием метода «мокрой свечи». Этот метод

извлечено из ссылочного документа в Спецификации ASTM. ASTM

в настоящее время голосует за утверждение «мокрой свечи»

процедуры испытаний. Тем временем Международная организация по стандартизации

проект предложения ISO/DIS №9225, «Коррозия металлов и сплавов – коррозионная активность».

Атмосферы-Методы измерения загрязняющих веществ”, может быть

используется. Стандарт Министерства транспорта Соединенного Королевства BD/7/81,

«Использование атмосферостойкой стали для дорожных конструкций».

предполагает, что сталь без покрытия не следует использовать, когда хлорид

уровень превышает 0,1 мг/100 см²/сутки, в среднем.

Метод Б с использованием метода «мокрой свечи». Этот метод

извлечено из ссылочного документа в Спецификации ASTM. ASTM

в настоящее время голосует за утверждение «мокрой свечи»

процедуры испытаний. Тем временем Международная организация по стандартизации

проект предложения ISO/DIS №9225, «Коррозия металлов и сплавов – коррозионная активность».

Атмосферы-Методы измерения загрязняющих веществ”, может быть

используется. Стандарт Министерства транспорта Соединенного Королевства BD/7/81,

«Использование атмосферостойкой стали для дорожных конструкций».

предполагает, что сталь без покрытия не следует использовать, когда хлорид

уровень превышает 0,1 мг/100 см²/сутки, в среднем. Соединенные Штаты. Известно, например, что на участке 250 м.

в Куре-Бич, Северная Каролина, где средний уровень хлоридов

определено испытаниями мокрой свечи за 30-летний период, уровни окружающей среды

колеблется от 0,8 до 1,8 и в среднем составляет 1,0 мг/100 см²/сутки. Под

в этих условиях атмосферостойкие стали работают удовлетворительно.

расположение, когда смело экспонируется как плоские панели, хотя производительность

может быть маргинальным для реальных конструкций, содержащих щели и защищенные

области. На основании имеющейся информации предполагается, что выветривание

стали можно безопасно использовать в Соединенных Штатах при уровне хлоридов

не менее 0,5 мг/100 см²/день, в среднем.

Соединенные Штаты. Известно, например, что на участке 250 м.

в Куре-Бич, Северная Каролина, где средний уровень хлоридов

определено испытаниями мокрой свечи за 30-летний период, уровни окружающей среды

колеблется от 0,8 до 1,8 и в среднем составляет 1,0 мг/100 см²/сутки. Под

в этих условиях атмосферостойкие стали работают удовлетворительно.

расположение, когда смело экспонируется как плоские панели, хотя производительность

может быть маргинальным для реальных конструкций, содержащих щели и защищенные

области. На основании имеющейся информации предполагается, что выветривание

стали можно безопасно использовать в Соединенных Штатах при уровне хлоридов

не менее 0,5 мг/100 см²/день, в среднем. Этот фактор можно оценить

с использованием теста ASTM G84 «Время определения влажности».

(На поверхностях, подверженных циклическим атмосферным воздействиям).

районы на северо-западе Тихого океана, к западу от Каскадных гор,

примеры этих условий, когда большое годовое количество осадков может способствовать

чрезмерной коррозии стали без покрытия. Если среднегодовой

время влажности превышает 60 процентов, следует соблюдать осторожность в

использование атмосферостойкой стали без покрытия (см. проект предложения ISO/DIS № 9).223, “Коррозия

металлов и сплавов – Классификация агрессивности атмосфер).

Этот фактор можно оценить

с использованием теста ASTM G84 «Время определения влажности».

(На поверхностях, подверженных циклическим атмосферным воздействиям).

районы на северо-западе Тихого океана, к западу от Каскадных гор,

примеры этих условий, когда большое годовое количество осадков может способствовать

чрезмерной коррозии стали без покрытия. Если среднегодовой

время влажности превышает 60 процентов, следует соблюдать осторожность в

использование атмосферостойкой стали без покрытия (см. проект предложения ISO/DIS № 9).223, “Коррозия

металлов и сплавов – Классификация агрессивности атмосфер).

По мере увеличения расстояния между шпигатами объем воды, необходимый для

проход через каждый шпигат увеличивается, тем самым создавая высокие скорости

достаточно для промывки выпускных отверстий, забитых отложениями из-за небольших осадков.

Если используются открытые (пальцевые) компенсаторы, они

выполнять функцию дренажа. Опять же, повышенный поток в сустав будет

промойте дренажный желоб под палубой.

По мере увеличения расстояния между шпигатами объем воды, необходимый для

проход через каждый шпигат увеличивается, тем самым создавая высокие скорости

достаточно для промывки выпускных отверстий, забитых отложениями из-за небольших осадков.

Если используются открытые (пальцевые) компенсаторы, они

выполнять функцию дренажа. Опять же, повышенный поток в сустав будет

промойте дренажный желоб под палубой.

Крышки

над люками должны быть на петлях и снабжены замком для

обеспечить легкий доступ для проверяющего персонала.

Крышки

над люками должны быть на петлях и снабжены замком для

обеспечить легкий доступ для проверяющего персонала.

мосты. Следующие действия по техническому обслуживанию должны быть рутинными:

мосты. Следующие действия по техническому обслуживанию должны быть рутинными: 1 1/2 глубины балки от мостовых соединений.

1 1/2 глубины балки от мостовых соединений.