Какие стали относятся к группе инструментальных: Инструментальные стали – марки и сферы применения

alexxlab | 14.06.2023 | 0 | Разное

Инструментальные стали: свойства, характеристики, применение

- Главная >

- Блог >

- Инструментальные стали: свойства, характеристики, применение

01.10.2022

Свойства металлов

Время чтения: 14

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Назначение инструментальных сталей

- Общие характеристики инструментальной стали

- Типы инструментальных сталей по ГОСТу

- Характеристики высоколегированной инструментальной стали

- Марки высоколегированной инструментальной стали

Инструментальные стали используются в производственной, медицинской сферах для изготовления точных, высокопрочных инструментов с твердой режущей кромкой и высокими показателями износоустойчивости.

Существует много видов инструментальной стали. Классифицируются они в зависимости от процентного содержания углерода и легирующих добавок. О том, где применяются такие сплавы, как маркируются, какими свойствами обладают, вы узнаете из нашего материала.

Назначение инструментальных сталей

Какая сталь инструментальная? Это металл, который содержит в составе углерод от 0,7 % и выше. Между собой инструментальные стали отличаются по содержанию вторичного карбида и по структуре делятся на доэвтектоидные, ледебуритные, заэвтектоидные. В доэвтектоидном сплаве нет вторичного карбида. В остальных структурах карбиды содержатся и формируются при эвтектоидных разновидностях или образуются при распаде мартенсита.

В современном производстве инструментальные стали в основном применяются для производства следующей продукции:

- штамповочные детали, которые изготавливают горячим или холодным деформированием;

- высокоточные изделия;

- металлорежущие инструменты;

- устройства для измерения;

- формы, для литья под давлением.

Х12МФ

Изделия для работы под давлением 1 400–1 600 МПа. Износостойкие ролики профилировочного станка, эталонные зубчатые колеса, плашки резьбонакатные, кузнечные штампы, матрицы дыропрошивные сложные, пресс-штемпели вырубные и просечные, матрицы и пресс-штемпели холодного воздействия под давлением. Сталь этой марки не используют для сварных металлоконструкций

4-9ХС, ХВГ

Ответственные детали с улучшенной износоустойчивостью, усталостной прочностью, находящиеся в напряженном состоянии в зоне контакта. К ним можно отнести сверла, развертки, метчики, лерки, гребенки, инструменты для фрезерования, штемпели машинные, клейма для холодных работ. Сталь этой марки не используют для сварных металлоконструкций

4Х5МФС

Молотовые штампы мелкие, крупные молотовые или прессовые вставки при горячей деформации конструкционной стали и цветных сплавов в крупном производстве, формующая оснастка для литья под давлением различных сплавов

3Х3М3Ф

Приспособления для горячей деформации на кривошипных штамповочных прессах, которые подвергаются в ходе работы высокоинтенсивному охлаждению (в основном для небольшого инструмента), формующая оснастка для литья под давлением медного сплава, ножи для горячей резки металла

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2

Сверла, развертки, метчики, фрезы дисковые, червячные и концевые, инструменты для зенкерования и протягивания, шеверы

Общие характеристики инструментальной стали

Существуют общие критерии для всех марок стали. Но к отдельным видам инструментальной стали (в зависимости от способов использования) предъявляются еще и характерные требования.

Но к отдельным видам инструментальной стали (в зависимости от способов использования) предъявляются еще и характерные требования.

Отличия инструментальной стали от конструкционной:

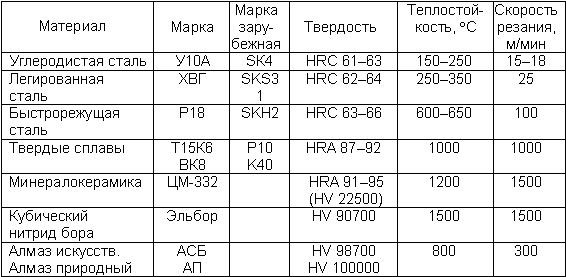

- Твердость инструментальной стали 60–65 единиц по шкале Роквелла.

- Добавочная прочность, когда непостоянное сопротивление на разрыв выше 900 МПа.

- Сопротивляемость абразивному износу.

- Увеличенная прокаливаемость – способность инструментальной стали при закалке приобретать мартенситную структуру.

- Красностойкость – способность стали сохранять при красном калении повышенную прочность и износостойкость.

Сплавы, которые используются в условиях холодного деформирования, различаются границей текучести и упругости, иметь гладкий рабочий слой и не изменяться в размерах и формах. А сплавы, которые применяются в условиях горячего деформирования, имеют повышенную теплопроводность, стойкость к термической обработке после закалки и устойчивость к изменениям температуры.

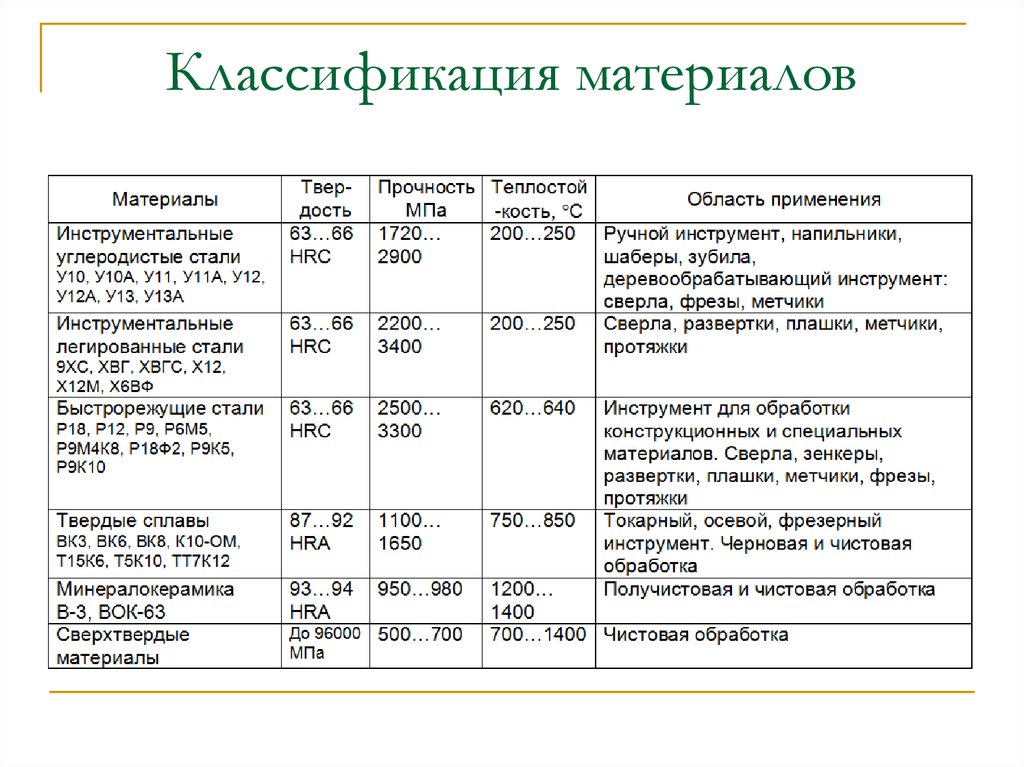

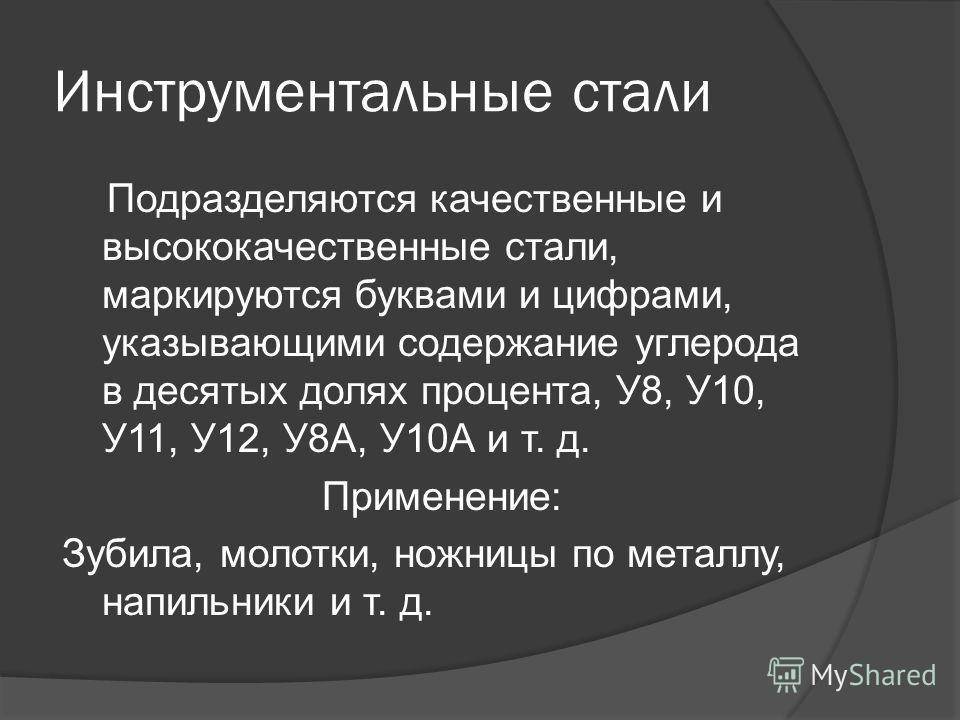

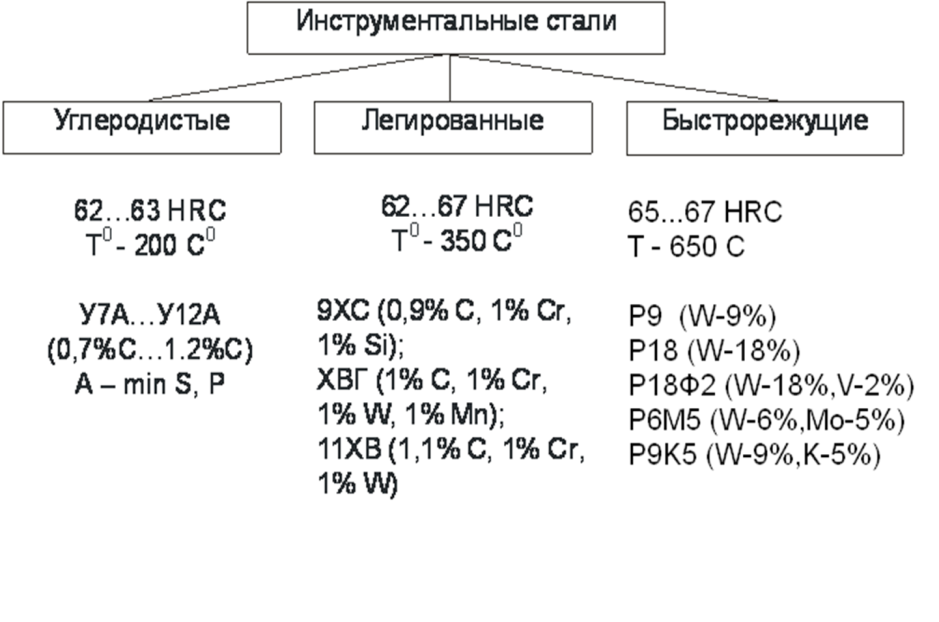

Типы инструментальных сталей по ГОСТу

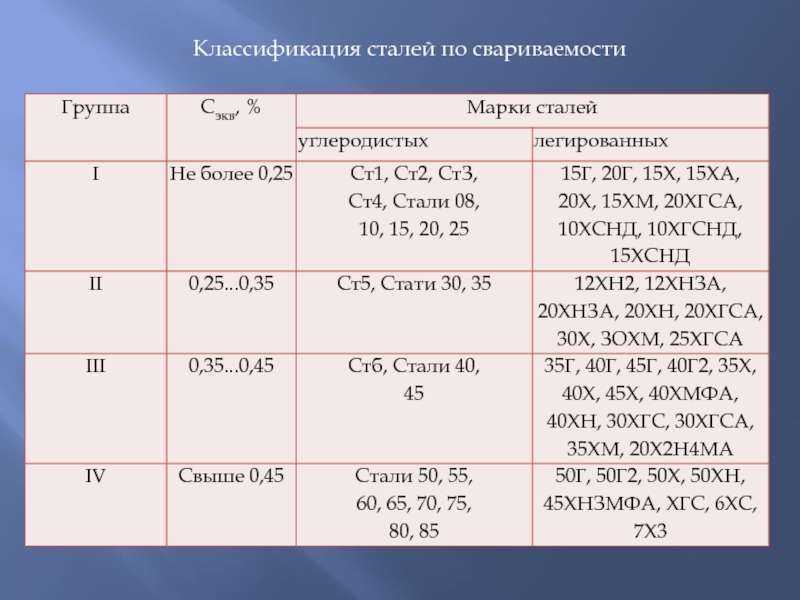

Согласно ГОСТам, предусмотрена следующая классификация инструментальных сталей:

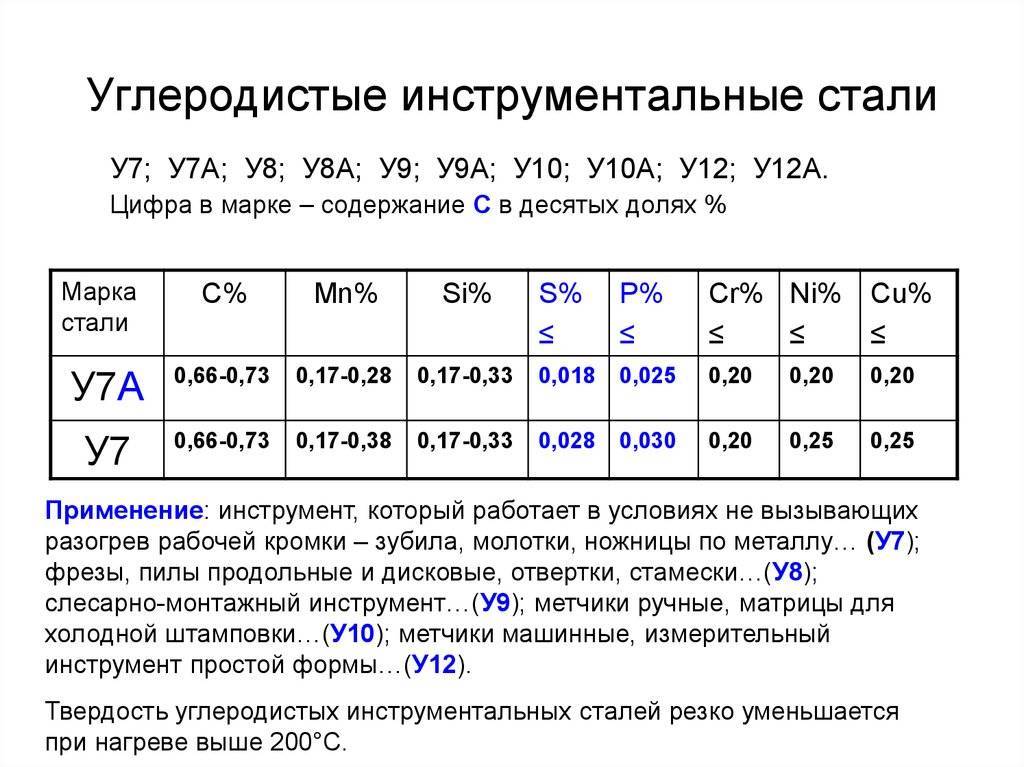

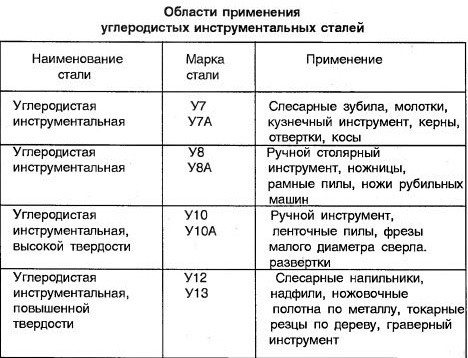

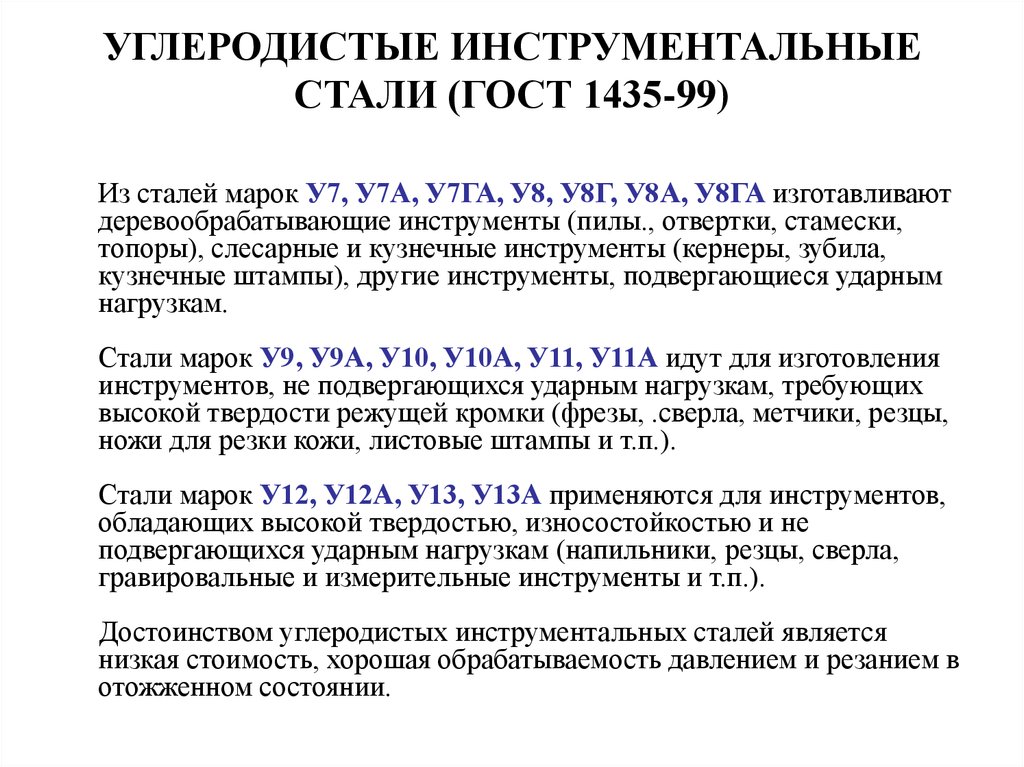

- Углеродистые инструментальные стали (ГОСТ 1435-99) с маркировкой У10, У12 и т. д. Цифрой указывается количество углерода в сплаве. Размерность берут в сотых долях процента. Если сталь имеет меньшее число отрицательных включений, а именно серы или фосфора, которые ухудшают механические свойства стали, то такой сплав принято обозначать добавлением литеры «А» (У12А и т. п.).

- Легированные инструментальные стали (ГОСТ 5950-2000). Обозначаются Х, 5ХВГ, 9ХС и т. п. Первая цифра в маркировке обозначает сотую долю процента карбидов в сплаве. Если цифры нет, то процент карбида составляет 1 %. Литеры указывают на наличие в сплаве легирующих веществ.

- Быстрорежущие инструментальные стали (ГОСТ 19265-73) обозначают буквой «Р».

Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают.

Цифра в маркировке показывает примерное количество вольфрама. Если в сплаве присутствуют кобальт или ванадий, то в маркировке пишут литеры «К» и «Ф». Хром в данной стали содержится в количестве 3-4 %, поэтому в маркировке его не показывают. - Штампованные инструментальные стали (ГОСТ 1265-74) обозначают так же, как и легированные. Бывают холодного и горячего деформирования.

Характеристики высоколегированной инструментальной стали

Для получения высоколегированной инструментальной стали берут за основу высокоуглеродистую быстрорежущую сталь с наличием углерода 0,7–1,4 % с большим содержанием карбидов хрома, вольфрама, молибдена и ванадия.

Это существенно увеличивает термостойкость сплава (до +670 °С), износостойкость и прочность изделий. Также эти свойства повышают практически в четыре раза скорость шлифования данного соединения по сравнению с другими сплавами из этой же группы (УС или НЛИС).

Основные свойства быстрорежущей инструментальной высококачественной стали:

- Горячая твердость.

Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке.

Инструменты для резания изготавливают из быстрорежущей стали, которая способна сохранять твердость даже при температуре +600 °С. Это обусловлено тем, что в рабочем состоянии режущий инструмент интенсивно отдает тепло, часть (бывает до 80 %) которого идет на его разогрев. Это провоцирует отпуск материала и значительное снижение его твердости. Но стоит обратить внимание, что при температуре резания менее +200 °С твердость углеродистой стали будет выше, тем твердость быстрорежущей инструментальной стали при аналогичной обработке. - Красностойкость. Все марки инструментальной режущей стали имеют повышенный показатель красностойкости – коэффициент, определяющий промежуток времени, за который сталь способна выдержать большую температуру и сохранить при этом свои рабочие свойства.

- Сопротивление разрушению. Быстрорежущая сталь более прочная, что позволяет сделать инструмент с большой глубиной и подачей резки.

Впервые быстрорежущая сталь («rapid steel», где «rapid» – это скорость) была создана в Британии.

Именно поэтому маркировка этой стали начинается с буквы «Р», а далее уже указывается цифра – процент содержания в ней вольфрама.

После указывают литеры «Ф», «М» и «К», показывающие долю в сплаве ванадия, молибдена и кобальта.

Быстрорежущую сталь принято делить на три группы в зависимости от наличия в ней отдельных элементов. Маркировка данного сплава указывает, к какому типу можно его отнести:

- сталь марок Р6М5Ф2К8, Р10М4Ф3К10 и др. – содержание кобальта до 10 %, вольфрама до 22 %;

- сталь марок Р9К5, Р10Ф5К5, Р18Ф2К5 – содержание кобальта до 5 %, вольфрама до 18 %;

- сталь марок Р65М, Р12, Р18, Р9 – содержание вольфрама до 16 %, кобальта не содержит.

Наличие вольфрама в сплаве влияет на режущие показатели быстрорежущей стали.

Важно понимать, что повышенное содержание вольфрама, кобальта и ванадия приводят к карбидной неоднородности сплава, что способствует раскрашиванию краев режущего инструмента при эксплуатации.

Марки высоколегированной инструментальной стали

В обобщенный перечень высоколегированных инструментальных сталей и сплавов, которые последовательно появлялись в промышленности, входят Р9 и Р18 – самые первые марки легированной инструментальной стали. В состав сплава Р9 входит 0,8 % углерода, 4 % хрома, 9 % вольфрама, 2 % ванадия. Сплав Р18 содержит 0,8 % углерода, 4 % хрома, 18 % вольфрама, 1 % ванадия. Имеют повышенную теплоустойчивость.

Сталь Р18 отличается от Р9 увеличенной в два раза износостойкостью, т. к. содержит ориентировочно в 3 раза больше свободных карбидов. Также Р18 качественнее обрабатывается и меньше «прижигается». На основании этого сталь марки Р18 считается эталонной по отношению к другим маркам стали данной группы.

Чтобы улучшить режущие показатели инструментов для резания и уменьшить содержание дорогого вольфрама, российские ученые создали:

- молибденовые режущие сплавы – марки Р9М4, Р6М5, Р6М3;

- кобальтовые режущие сплавы – марки Р9К10, Р9К5;

- ванадиевые режущие сплавы – марки Р18Ф2, Р14Ф4, Р12Ф3, Р9Ф5;

- комбинированные быстрорежущие сплавы с легирующими добавками – марки Р18Ф2К5, Р12Ф2М3К8, Р12Ф4К5, Р6М5К5.

Эти и остальные марки (их больше 40) данной стали можно разделить на три группы в зависимости от производительности и теплоустойчивости – нормальная, повышенная и высокая:

- Быстрорежущая сталь с нормальной теплоустойчивостью. Содержит вольфрам – Р9, Р12, Р18. Их современные отечественные аналоги – Р6М5 (зарубежный – HSS) и Р6М3.

- Быстрорежущая сталь с повышенной теплоустойчивостью. Содержание молибдена – 2 %, вольфрама – 2–4 %, ванадия – 6–8 %. Либо сплав, который содержит молибден – 2 %, вольфрам – 9–10 %, ванадий – 4-5 %. Также сюда относятся сплавы с легирующими добавками (кобальт – 5 %, ванадий – 3,5-4 %, вольфрам ≤ 12 % или кобальт – 6–8 %, ванадий – 1,5-2 %, вольфрам ≤ 10 %). Марки этой стали – Р6М5К5, Р6М5К8, Р9К5 и зарубежный аналог – HSS Co.

- Быстрорежущая сталь с высокой теплоустойчивостью, содержащая кобальт ≥ 12 %, вольфрам ≤ 18 % и ванадий ≤ 3,5 %. В отдельных марках сплава увеличивают процент молибдена, а содержание вольфрама уменьшают до ≤ 14 %.

Рекомендуем статьи

- Сварка металла разной толщины: руководство для начинающих

- Сварка металла разной толщины: руководство для начинающих

- Подшипниковая сталь: марки и характеристики

Режущие инструменты для станочного оборудования производят из качественной режущей инструментальной стали.

Чтобы обоснованно выбрать марку инструментальной стали для определенных условий работы, специалисты металлообрабатывающих производств должны знать марки сплавов, их особенности и характеристики, ориентироваться в свойствах легирующих добавок и отличать быстрорежущую сталь от инструментальной нержавеющей стали, а также делать выбор, основываясь на технологических и эксплуатационных показателях, зависимых от легирующих добавок, которые входят в состав режущих инструментальных сталей.

Читайте также

17.04.2023

Шлифовка металла: методы, виды

Подробнее

13. 04.2023

04.2023

Структура стали после закалки: виды и технологии термообработки

Подробнее

10.04.2023

Сварочная ванна: советы по ее идеальной отработке

Подробнее

07.04.2023

Какие соединения относятся к резьбовым: разновидности и функции

Подробнее

04.04.2023

Высокоуглеродистая сталь и ее особенности

Подробнее

31.03.2023

Температура закалки стали: какой должна быть

Подробнее

29.03.2023

Плазмотрон: устройство, виды, задачи

Подробнее

27.03.2023

Как правильно пескоструить: особенности обработки металла

Подробнее

Интодус Инструментальная сталь Классификационная группа

Инструментальная сталь относится к распространению стали и стали, которые особенно хорошо подходят для изготовления инструментов. Их пригодность обусловлена их характерной твердостью, стойкостью к истиранию и деформации, а также способностью нести передний край при повышенных температурах. В результате инструментальные стали подходят для использования в формообразовании других материалов. С содержанием углерода от 0,5% до 1,5% инструментальные стали производятся в тщательно контролируемых условиях для обеспечения заданного качества. Наличие карбидов в матрице ir играет доминирующую роль в качестве легированной стали. Четырьмя основными легирующими элементами, образующими карбиды в легированной стали, являются: вольфрам, хром, ванадий и молибден. Скорость растворения различных карбидов в аустенитном виде железа определяет высокотемпературные характеристики стали (лучше медленнее, что делает жаропрочную сталь). Надлежащая термическая обработка этих сталей жизненно важна для адекватной работы. Содержание марганца обычно поддерживается на низком уровне для снижения вероятности растрескивания при закалке водой.

В результате инструментальные стали подходят для использования в формообразовании других материалов. С содержанием углерода от 0,5% до 1,5% инструментальные стали производятся в тщательно контролируемых условиях для обеспечения заданного качества. Наличие карбидов в матрице ir играет доминирующую роль в качестве легированной стали. Четырьмя основными легирующими элементами, образующими карбиды в легированной стали, являются: вольфрам, хром, ванадий и молибден. Скорость растворения различных карбидов в аустенитном виде железа определяет высокотемпературные характеристики стали (лучше медленнее, что делает жаропрочную сталь). Надлежащая термическая обработка этих сталей жизненно важна для адекватной работы. Содержание марганца обычно поддерживается на низком уровне для снижения вероятности растрескивания при закалке водой.

Существует шесть групп инструментальных сталей: водяная закалка, холодная обработка, ударопрочная, высокоскоростная, горячая обработка, и специального назначения. выбор группы для выбора зависит от стоимости, рабочей температуры, требуемой твердости поверхности, прочности, ударопрочности и вязкости требований.более суровые условия эксплуатации (более высокая температура, абразивность, коррозионная стойкость, нагрузка), верхний содержание сплава и, следовательно, количество карбидов, необходимых для легированной стали.

выбор группы для выбора зависит от стоимости, рабочей температуры, требуемой твердости поверхности, прочности, ударопрочности и вязкости требований.более суровые условия эксплуатации (более высокая температура, абразивность, коррозионная стойкость, нагрузка), верхний содержание сплава и, следовательно, количество карбидов, необходимых для легированной стали.

Инструментальные стали используются для резки, прессования, экструзии и чеканки металлов и других материалов. Их использование, как и сборка пресс-форм для литья под давлением, важно, благодаря их стойкости к истиранию, что является решающим критерием для пресс-формы, которая не будет производить много тысяч отливок изделия или детали.

Марки легированной стали AISI-SAE – это то, что самая распространенная шкала не позволяет определить различные марки легированной стали. Отдельным сплавам в пределах марки присваивается номер, например: A2, O1 и т.д.

1 Группа закалки в воде

Легкая сталь W-групп получила свое название от определяющего свойства закалки водой. W-групповая сталь на самом деле является высокоуглеродистой простоуглеродистой сталью. Эта группа легированных сталей является наиболее часто используемой легированной сталью из-за ее низкой стоимости по сравнению с другими. Они хорошо работают для деталей и применений, где не встречаются высокие температуры; при температуре выше 150 °C (302 °F) она начинает плавиться до однозначной степени. Ее твердость низка, поэтому инструментальные стали W-групп должны подвергаться быстрой закалке, требующей использования воды. Эти стали могут достигать высокой твердости (выше HRC 66) и являются довольно хрупкими по сравнению с другими инструментальными сталями. W-стали все еще продаются, особенно для пружин, но гораздо реже используются, чем в 19 и начале 20 века. Часто это частично объясняется тем, что W-стали во время закалки деформируются и трескаются гораздо больше, чем стали, закаленные маслом или пневматическим способом.

W-групповая сталь на самом деле является высокоуглеродистой простоуглеродистой сталью. Эта группа легированных сталей является наиболее часто используемой легированной сталью из-за ее низкой стоимости по сравнению с другими. Они хорошо работают для деталей и применений, где не встречаются высокие температуры; при температуре выше 150 °C (302 °F) она начинает плавиться до однозначной степени. Ее твердость низка, поэтому инструментальные стали W-групп должны подвергаться быстрой закалке, требующей использования воды. Эти стали могут достигать высокой твердости (выше HRC 66) и являются довольно хрупкими по сравнению с другими инструментальными сталями. W-стали все еще продаются, особенно для пружин, но гораздо реже используются, чем в 19 и начале 20 века. Часто это частично объясняется тем, что W-стали во время закалки деформируются и трескаются гораздо больше, чем стали, закаленные маслом или пневматическим способом.

Вязкость инструментальных сталей W-групп повышается при легировании марганцем, кремнием и молибденом. До 0,20% ванадия используется для удержания мелких зерен при термической обработке.

До 0,20% ванадия используется для удержания мелких зерен при термической обработке.

Типичным применением для различных углеродных составов являются W-стали:

0,60-0,75% углерода: детали машин, зубила, стопорные винты; свойства включают среднюю твердость с хорошей вязкостью и ударопрочностью.

0,76-0,90% углерода: кузнечные штампы, молотки, сани.

0,91-1,10% углерода: инструментальное оборудование общего назначения, требующее честного баланса износостойкости и вязкости, например, рашпили, сверла, фрезы и ножевые лезвия.

1,11-1,30% углерода: напильники, мелкие сверла, токарные инструменты, бритвенные лезвия и другие маломощные инструменты, где требуется более высокая износостойкость без большой вязкости. Сталь около 0,8% C становится такой же твердой, как сталь с большим количеством углерода, но свободные цементитные частицы в 1% или 1,25% стали позволяют ей лучше держаться. Тем не менее, тонкая кромка, вероятно, ржавеет быстрее, чем изнашивается, если она не режет кислые или соленые материалы.

2 Холодная рабочая группа

К холоднообрабатывающим инструментальным сталям относятся стали серии O (закалка в масле), A (закалка на воздухе) и, следовательно, D (высокоуглеродисто-хромовые). Это стали, которые не режут и не образуют материалы при низких температурах. Эта группа обладает высокой закаливаемостью и износостойкостью, а также средней вязкостью и стойкостью к размягчению при высоких температурах. они используются в производстве более крупных деталей или деталей, которые требуют минимальных деформаций при закалке. использование масляной закалки и закалки на воздухе помогает уменьшить деформации, избегая верхних напряжений, вызванных более быстрой водяной закалкой. В этих сталях используется больше легирующих элементов по сравнению с классом водяной закалки. Эти сплавы повышают прокаливаемость сталей, и, следовательно, требуют менее жесткого процесса закалки, и, как следствие, меньше вероятность появления трещин. им требуется высокая поверхностная твердость, и часто не приходится делать ножевые лезвия. Обрабатываемость марок закалки в масле высока, за исключением высокоуглеродисто-хромистых марок – низка.

Обрабатываемость марок закалки в масле высока, за исключением высокоуглеродисто-хромистых марок – низка.

Закалка масла: серия O

Эта серия включает в себя тип O1, тип O2, тип O6 и тип O7. Все стали этой группы обычно закаляются при 800 °C, масло закаляется, затем оттаивается при < 200 °C.

Закалка воздуха: серия А

Первой закаленной на воздухе легированной сталью была мушетная сталь, которую в то время называли закаленной на воздухе.

Современные закалочные на воздухе стали характеризуются низкими деформациями при термической обработке из-за высокого содержания хрома. Их обрабатываемость сладкая, они обладают балансом износостойкости и вязкости (т.е. между D и ударопрочными марками).

Высокоуглеродистый хром: серия D

Серия D класса холодной обработки инструментальных сталей, в которую изначально входили типы D2, D3, D6 и D7, содержит от 10% до 13% хрома (что необычайно высоко). Эти стали сохраняют свою твердость до температуры 425 °C (797 °F). Благодаря высокому содержанию хрома, некоторые инструментальные стали типа D часто считаются нержавеющими или полупрозрачными, однако их коррозионная стойкость крайне ограничена из-за осаждения большей части их хрома и углеродных составляющих в виде карбидов.

Благодаря высокому содержанию хрома, некоторые инструментальные стали типа D часто считаются нержавеющими или полупрозрачными, однако их коррозионная стойкость крайне ограничена из-за осаждения большей части их хрома и углеродных составляющих в виде карбидов.

3 Ударная группа

Основная статья: Ударопрочная сталь

Высокая ударопрочность и хорошая закаливаемость обеспечивается сплавом хром – вольфрам, кремний – молибден, кремний – марганец. Ударопрочные инструментальные стали (S) предназначены для сопротивления ударам как при низких, так и при высоких температурах. Для требуемой вязкости (примерно 0,5% углерода) требуется содержание углерода в кофе. Твердосплавные сплавы обеспечивают требуемую износостойкость, прочность и характеристики при горячей обработке. Это семейство сталей обладает очень высокой ударной вязкостью и сравнительно низкой износостойкостью и может достичь относительно высокой твердости (HRC 58/60). В США прочность обычно составляет от 1 до 20 кремния и 0,5-1% молибдена. В Европе ударные стали часто содержат 0,5-0,6% углерода и около 3% никеля. От 1,75% до 2,75% никеля по-прежнему используются в некоторых видах ударопрочных и высокопрочных низколегированных сталей (HSLA), таких как L6, 4340 и шведская пильная сталь, но это относительно дорогое удовольствие. Примером ее использования является производство отбойных молотков.

В Европе ударные стали часто содержат 0,5-0,6% углерода и около 3% никеля. От 1,75% до 2,75% никеля по-прежнему используются в некоторых видах ударопрочных и высокопрочных низколегированных сталей (HSLA), таких как L6, 4340 и шведская пильная сталь, но это относительно дорогое удовольствие. Примером ее использования является производство отбойных молотков.

4 Высокоскоростная группа

Основная статья: горячекатаная сталь

Горячая рабочая группа

Горячеде быстрая сталь – это хитрость стали, которая не позволяет резать или формировать материал при высоких температурах. Инструментальные стали группы Н были разработаны для обеспечения прочности и твердости при длительном воздействии повышенных температур. Эти инструментальные стали являются низкоуглеродистыми и средне-высоколегированными, которые обеспечивают хорошую твердость и вязкость при горячей обработке и хорошую износостойкость благодаря значительному количеству карбида.h2 – h29 поддерживаются содержание хрома 5%; h30 – h49 поддерживаются содержание вольфрама 9-18% и содержание хрома 3-4%; h50 – H59 основаны на молибдене.

Примеры включают DIN 1.2344 легированной стали (h23).

5 Специальная группа

Стали сплава Р-типа кратковременные для пластмассовых форм. они предназначены для удовлетворения потребностей цинкового литья под давлением и пластмассовых литьевых штампов.

L-тип легированной стали является кратким для низколегированной специальной легированной стали. L6 чрезвычайно прочна.

Сталь сплава F-типа закаленная в воде и значительно более износостойкая чем сталь сплава W-типа.

Все об инструментальной стали: определение, типы и применение

Высокоуглеродистые и легированные стали, известные как «инструментальные стали», часто используются для изготовления фрез, разверток, бит и других предметов, необходимых для обработки металлов, пластмасс и дерева. Инструментальные стали обычно содержат кобальт или никель для повышения прочности и производительности при высоких температурах, а также карбидообразователь для повышения износостойкости, в том числе: хром, ванадий, молибден и вольфрам в различных сочетаниях. Большая часть инструментальной стали производится в электродуговых печах, где ее плавят, очищают, доводят до нужного состава, затем разливают в слитки, охлаждают и отжигают для подготовки к дальнейшей обработке. Некоторые инструментальные стали производятся методом порошковой металлургии или другими специализированными процессами.

Большая часть инструментальной стали производится в электродуговых печах, где ее плавят, очищают, доводят до нужного состава, затем разливают в слитки, охлаждают и отжигают для подготовки к дальнейшей обработке. Некоторые инструментальные стали производятся методом порошковой металлургии или другими специализированными процессами.

В этой статье обсуждаются общие характеристики инструментальных сталей, различные составы инструментальных сталей, различные марки инструментальных сталей и области применения инструментальных сталей.

Что такое инструментальная сталь?

Название «инструментальная сталь» относится к ряду углеродистых и легированных сталей, которые особенно хорошо подходят для использования в производстве инструментов. Эти стали отличаются твердостью, износостойкостью, ударной вязкостью, устойчивостью к размягчению при высоких температурах. Эти свойства делают их подходящими кандидатами для изготовления инструментов, включая развертки, сверла, штампы и ручные инструменты.

Они делятся на многочисленные категории в зависимости от их особенностей и внешнего вида. Различают семь основных типов инструментальных сталей: водозакаливаемые, жаропрочные, холоднодеформированные, ударопрочные, литейные, быстрорежущие и инструментальные стали специального назначения. Например, присутствие карбидообразующих элементов, таких как хром, ванадий, молибден и вольфрам, является ключевыми отличительными чертами быстрорежущих инструментальных сталей. Их характеристики при высоких температурах улучшаются за счет добавления кобальта или никеля. Инструментальные стали обычно подвергаются термообработке для повышения их твердости и используются для штамповки металлов, формовки, резки, резки и формовки пластмасс.

Из чего состоит инструментальная сталь?

Инструментальные стали состоят из различных комбинаций карбидообразующих металлов, таких как хром, молибден, вольфрам и ванадий. Эти сплавы на основе железа имеют относительно высокое содержание углерода для прочности и карбидообразования. Замещающие растворенные вещества, такие как никель и кобальт, добавляются для повышения жаропрочности. Карбидообразующие металлы, такие как хром, молибден, вольфрам и ванадий, добавляются для повышения твердости и износостойкости. Они делятся на различные категории в зависимости от их состава и характеристик, включая: инструментальные стали для холодной обработки, инструментальные стали для горячей обработки и быстрорежущие инструментальные стали.

Замещающие растворенные вещества, такие как никель и кобальт, добавляются для повышения жаропрочности. Карбидообразующие металлы, такие как хром, молибден, вольфрам и ванадий, добавляются для повышения твердости и износостойкости. Они делятся на различные категории в зависимости от их состава и характеристик, включая: инструментальные стали для холодной обработки, инструментальные стали для горячей обработки и быстрорежущие инструментальные стали.

Сколько углерода в инструментальной стали?

Процентное содержание углерода в инструментальных сталях обычно находится в диапазоне от 0,7 до 1,5 мас.% углерода. Однако некоторые инструментальные стали могут содержать до 2,1 % углерода, а другие — менее 0,25 %. Твердость, прочность и прокаливаемость повышаются с увеличением концентрации углерода. Однако из-за своей склонности к образованию мартенсита углерод также делает материалы более хрупкими и менее свариваемыми.

Как производится инструментальная сталь?

Инструментальная сталь изготавливается различными способами. Один из основных способов – через электродуговую печь (ЭДП). ЭДП производится путем плавления переработанного стального лома в электродуговой печи вместе с легирующими компонентами. Чтобы остановить окисление, расплавленную смесь смешивают с химикатами и бросают в огромный ковш. Затем сталь может стекать в огромные формы для формирования слитков после того, как примеси будут удалены на этой стадии рафинирования.

Один из основных способов – через электродуговую печь (ЭДП). ЭДП производится путем плавления переработанного стального лома в электродуговой печи вместе с легирующими компонентами. Чтобы остановить окисление, расплавленную смесь смешивают с химикатами и бросают в огромный ковш. Затем сталь может стекать в огромные формы для формирования слитков после того, как примеси будут удалены на этой стадии рафинирования.

Альтернативой ЭДП является электрошлаковое рафинирование (ЭШП). С помощью этого метода слитки с гладкими поверхностями и без трубок (отверстий) или пористости (несовершенств) создаются с использованием метода прогрессивного плавления. Это создает очень высококачественную сталь с небольшим количеством дефектов. Другие общие этапы производства инструментальной стали включают:

- Отжиг: Сталь нагревается до определенной температуры и выдерживается при ней в течение определенного времени перед повторным охлаждением. Этот процесс вызывает изменение молекулярной структуры стали, делая ее менее хрупкой и более пригодной для обработки.

- Горячее или холодное волочение: Процессы волочения используются на инструментальной стали для получения более высоких допусков, меньших размеров или уникальных форм. Из-за высокой прочности и ограниченной пластичности инструментальных сталей применяют многочисленные проходы или горячее волочение при температурах до 540 °С. Холодное волочение обычно ограничивается одним легким проходом, чтобы предотвратить поломку сырья.

Где используется инструментальная сталь?

Инструментальные стали используются в различных отраслях промышленности и в различных областях, включая: резку, формование, резку и штамповку металлов и пластмасс; экструзия пластиковых компонентов, таких как трубы и оконные рамы из винила; и производство штампов для прессования металлического порошка в форме шестерен.

Каковы свойства инструментальной стали?

Инструментальная сталь обладает тремя ключевыми свойствами: износостойкость, термостойкость и ударная вязкость. Легирующие элементы добавляются для повышения прочности, износостойкости, твердости и ударной вязкости. Степень устойчивости стали к деформации измеряется ее твердостью. Тест Роквелла C чаще всего используется для измерения твердости инструментальных сталей. В зависимости от сорта закаленные инструментальные стали для холодной обработки имеют твердость около 58/64 HRC (Rockwell C). Большинство из них обычно имеют твердость 60/62 HRC, в то время как некоторые из них иногда используются до 66 HRC.

Легирующие элементы добавляются для повышения прочности, износостойкости, твердости и ударной вязкости. Степень устойчивости стали к деформации измеряется ее твердостью. Тест Роквелла C чаще всего используется для измерения твердости инструментальных сталей. В зависимости от сорта закаленные инструментальные стали для холодной обработки имеют твердость около 58/64 HRC (Rockwell C). Большинство из них обычно имеют твердость 60/62 HRC, в то время как некоторые из них иногда используются до 66 HRC.

Какая температура требуется для закалки инструментальной стали?

Температура, используемая для закалки инструментальной стали, зависит от химического состава стали. Различные типы инструментальной стали обычно подвергаются термообработке при критических температурах, которые определяются типом стали и обычно находятся в диапазоне 760-1300 °C. Затем за этим этапом следует этап контролируемого охлаждения.

Основные типы инструментальной стали?

Инструментальные стали можно разделить на семь основных категорий. В таблице 1 ниже перечислены категории с соответствующими символами и атрибутами:

В таблице 1 ниже перечислены категории с соответствующими символами и атрибутами:

1. Инструментальные стали, закаливаемые в воде (обозначение W)

Инструментальные стали марки W представляют собой высокоуглеродистую сталь, требующую закалки в воде, поскольку низкое содержание легирующих элементов снижает прокаливаемость по сравнению с другими инструментальными сталями. Небольшие количества других элементов, таких как марганец, молибден и силикон, могут быть добавлены в сталь для дополнительной функциональности. Эта группа инструментальных сталей дешевле, чем другие, что делает ее популярным выбором для многих основных применений. Хотя зачастую она стоит дешевле других видов инструментальных сталей, ее нельзя использовать в ситуациях, когда присутствуют высокие температуры — при 150 °С они начинают заметно размягчаться. Эта сталь может достигать высоких уровней твердости, но она более хрупкая по сравнению с другими инструментальными сталями. Закалка в воде, которая может привести к большему короблению и растрескиванию, требуется для всех инструментальных сталей класса W. Некоторые распространенные области применения – изготовление штампов для холодной высадки, инструментов для тиснения, промышленных режущих инструментов и разверток.

Некоторые распространенные области применения – изготовление штампов для холодной высадки, инструментов для тиснения, промышленных режущих инструментов и разверток.

2. Ударопрочная инструментальная сталь (обозначение S)

Ударопрочная инструментальная сталь была создана для того, чтобы выдерживать нагрузки при низких температурах с достаточной твердостью в горячем состоянии. Металлы класса S характеризуются высокой ударной вязкостью при ограниченной стойкости к истиранию. Стали типа S не относятся к числу жаропрочных инструментальных сталей, с температурным пределом до 537 °С.

Типичные области применения: зубила, инструменты для котельных, кулачки инструментальных патронов, цанги, детали муфт, штампы для горячей и холодной штамповки, лезвия для горячей и холодной резки и ножи для измельчения.

3. Стали для пресс-форм (обозначение P)

Инструментальные стали типа P используются для изготовления литейных сталей для изготовления пластиковых деталей. Эти стали являются подходящими формами и штампами для таких процессов, как холодная штамповка, горячая ковка, литье под давлением и литье пластмасс под давлением. Обычные марки инструментальной стали для пресс-форм включают P20 и 420 (высокоочищенная нержавеющая сталь для пресс-форм).

Эти стали являются подходящими формами и штампами для таких процессов, как холодная штамповка, горячая ковка, литье под давлением и литье пластмасс под давлением. Обычные марки инструментальной стали для пресс-форм включают P20 и 420 (высокоочищенная нержавеющая сталь для пресс-форм).

4. Инструментальные стали для холодной обработки

Инструментальные стали для холодной обработки делятся на три категории: закалка на воздухе (класс A), закалка в масле (класс O) и высокоуглеродистый хром (класс D). ) инструментальные стали. Эта группа инструментальных сталей отличается средней твердостью, высокой износостойкостью и высокой прокаливаемостью. Обычно они используются при изготовлении более крупных деталей или деталей, которые требуют минимальной деформации при закалке.

Инструментальная сталь класса А — это стали с воздушным охлаждением. Эти стали сочетают в себе преимущества свойств глубокой закалки, равных маркам закалки на воздухе, с низким диапазоном температур закалки, аналогичным маркам закалки в масле. По сравнению с другими марками закалки на воздухе или в масле, инструментальная сталь A6 демонстрирует наименьшую деформацию. Эта инструментальная сталь легко обрабатывается и имеет хороший баланс прочности и износостойкости. Его обычное использование включает: чеканку, кулачки, гибку штампов, оправки и вырубку.

По сравнению с другими марками закалки на воздухе или в масле, инструментальная сталь A6 демонстрирует наименьшую деформацию. Эта инструментальная сталь легко обрабатывается и имеет хороший баланс прочности и износостойкости. Его обычное использование включает: чеканку, кулачки, гибку штампов, оправки и вырубку.

Инструментальные стали класса O обозначают стали, закаливаемые в масле. Он прочен, имеет хорошую стойкость к истиранию и используется в различных областях. Области применения включают в себя: гребенки (нарезание резьбы), оправки, втулки и заготовку штампов.

Инструментальные стали типа D имеют содержание хрома 10-13%. Они могут сохранять свою твердость до 425 °C. Эти стали также являются закаливаемыми на воздухе сталями с высокой прокаливаемостью, малой деформацией, хорошей износостойкостью и хороши для больших производственных циклов. Общие области применения: блоки для литья под давлением, штампы для волочения и ковки.

5. Инструментальные стали для горячей обработки (обозначение H)

Инструментальные стали марки H используются для обработки материалов при высоких температурах, за исключением резки. Инструментальная сталь марки H тверже и прочнее и идеально подходит для применений, в которых сталь будет подвергаться воздействию высоких температур в течение длительных интервалов времени. Эти металлы имеют изрядное количество легирующих элементов с небольшим содержанием углерода.

Инструментальная сталь марки H тверже и прочнее и идеально подходит для применений, в которых сталь будет подвергаться воздействию высоких температур в течение длительных интервалов времени. Эти металлы имеют изрядное количество легирующих элементов с небольшим содержанием углерода.

Инструментальная сталь марки H часто используется для таких применений, как: корпуса штампов холодной высадки и процессы горячей экструзии магния или алюминия.

6. Быстрорежущие стали

Быстрорежущие стали (HSS) делятся на М-тип (на основе молибдена) и Т-тип (на основе вольфрама). Молибденовые стали имеют более короткий диапазон закалки и более низкую температуру закалки, чем вольфрамовые марки, из-за их несколько более низкой температуры плавления. Хотя быстрорежущие инструментальные стали типа M немного менее твердые, чем быстрорежущие инструментальные стали типа T, они более долговечны.

HSS часто используются в режущих инструментах, насадках, сверлах и полотнах для пил. Эти стали способны выдерживать высокие температуры без потери твердости. Быстрорежущие стали названы так потому, что они могут резать при более высоких скоростях инструмента и подаче, чем простые высокоуглеродистые стали. По сравнению с обычными углеродистыми и инструментальными сталями, марки быстрорежущей стали обычно демонстрируют более высокие уровни твердости и стойкости к истиранию (обычно связанные с компонентами вольфрама и ванадия, часто используемыми в быстрорежущих сталях).

Эти стали способны выдерживать высокие температуры без потери твердости. Быстрорежущие стали названы так потому, что они могут резать при более высоких скоростях инструмента и подаче, чем простые высокоуглеродистые стали. По сравнению с обычными углеродистыми и инструментальными сталями, марки быстрорежущей стали обычно демонстрируют более высокие уровни твердости и стойкости к истиранию (обычно связанные с компонентами вольфрама и ванадия, часто используемыми в быстрорежущих сталях).

7. Инструментальные стали специального назначения

Инструментальные стали специального назначения слишком дороги по сравнению с обычными инструментальными сталями W-типа. Их особый состав и качество делают их пригодными для специальных применений, которые не могут быть выполнены со сталью W. Эти стали не требуют дополнительных затрат на содержание сплава другой инструментальной стали и сопутствующих проблем с термообработкой.

Инструментальные стали специального назначения делятся на две группы: низколегированные (тип L) и углеродисто-вольфрамовые (тип F). Инструментальные стали L-типа используются там, где в приоритете износостойкость и ударная вязкость, в том числе: подшипники, диски сцепления, ролики, ключи, кулачки и цанги. Стали с повышенным содержанием углерода используются для штампов, сверл, калибров, накаток и метчиков.

Инструментальные стали L-типа используются там, где в приоритете износостойкость и ударная вязкость, в том числе: подшипники, диски сцепления, ролики, ключи, кулачки и цанги. Стали с повышенным содержанием углерода используются для штампов, сверл, калибров, накаток и метчиков.

Стали типа F являются инструментальными сталями, закаливаемыми в воде. Эти стали идеально подходят для применений, требующих высокой износостойкости, но не высокой термостойкости или ударопрочности. Общие области применения сталей F-типа включают: ножи для резки бумаги, протяжки, инструменты для полировки, развертки и калибры-пробки.

Подходит ли инструментальная сталь для литья под давлением?

Да, инструментальные стали подходят для форм для литья пластмасс под давлением, потому что они тверже других металлов. Их твердость позволяет им выдерживать многократные циклы нагревания и охлаждения без образования трещин. Они также более износостойкие, чем более мягкие сплавы.

Если вы хотите узнать больше об инструментальной стали или хотите узнать, подходит ли инструментальная сталь для вашего применения, воспользуйтесь нашим инструментом для расчета котировок или свяжитесь с представителем Xomtery сегодня.

Резюме

В этой статье представлена инструментальная сталь, объясняется, что это такое, и обсуждаются основные типы инструментальной стали и их свойства. Чтобы узнать больше об инструментальной стали, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Команда Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Инструментальная сталь h21 | Tech Steel & Materials

Просмотреть номера AMS >

Инструментальная сталь h21

Инструментальная сталь h21 — это стальной сплав на основе хрома из семейства сталей «H» в соответствии с системой классификации AISI. h21 — один из наиболее часто используемых сплавов этой группы благодаря выдающейся ударной вязкости. Другие стали из этой группы, например х23, имеют больше ванадия, что дает лучшую износостойкость и стойкость к отпуску, но худшую ударную вязкость.

Благодаря этим свойствам инструментальная сталь h21 в основном используется в аэрокосмической промышленности, точнее для шасси. Этот сплав также широко используется для изготовления лопастей и валов винтов вертолетов, а также штампов для литья под давлением.

Инструментальная сталь h21 также используется для изготовления горячей оснастки благодаря ее превосходной стойкости к растрескиванию, включая растрескивание от термической усталости, крупное растрескивание и тепловой удар при водяном охлаждении. К ним относятся горячие пуансоны, штампы для литья под давлением, кузнечные штампы, лезвия для горячих ножниц, штампы для горячих захватов и инструменты для экструзии. Как и большинство сталей с высокой ударной вязкостью и низким содержанием углерода, Сталь Н21 может применяться для производства сталей для горячей обработки методом водяного охлаждения.

Инструментальная сталь h21 имеет минимальную деформацию при глубокой и воздушной закалке благодаря сбалансированному составу сплава. h21 также можно закаливать методом воздушной закалки.

h21 также можно закаливать методом воздушной закалки.

Tech Steel & Materials предлагает инструментальную сталь h21 в четырех спецификациях подтипа и нескольких формах/формах:

- AMS 6437 (пластина, лист и полоса)

- AMS 6485 (Пруток и поковка)

- AMS 6487 (Пруток и поковка)

- AMS 6488 (Пруток и поковка)

Химический состав инструментальной стали h21

| Элемент | Мин. (%) | Макс. (%) |

| Углерод, C | 0,38 | 0,43 |

| Марганец, Mn | 0,20 | 0,40 |

| Кремний, Si | 0,80 | 1,00 |

| Сера, S | – | 0,015 |

| Фосфор, P | – | 0,015 |

| Хром, Cr | 4,75 | 5,25 |

| Молибден, Mo | 1,20 | 1,40 |

| Ванадий, В | 0,40 | 0,60 |

| Никель, Ni | – | 0,25 |

| Медь, Cu | – | 0,35 |

| Железо, Fe | – | *Баланс |

*Не только к упомянутому элементу, но и к тому, который преобладает над другими элементами, которые используются только в минимальных количествах.

Инструкции по изготовлению и работе

Инструментальная сталь h21 легко формуется с использованием обычных методов механической обработки и ковки. Для ковки предпочтительна температура 2050°F (1121°C), при этом 1650°F (899°C) является самой низкой рекомендуемой температурой. h21 также может подвергаться наклепу и сварке обычными методами для сталей этой группы. При этом обрабатываемость стали h21 составляет 75% по сравнению со сталями группы «W».

Механические и физические свойства инструментальной стали h21

| Свойство | Имперский | Метрическая система |

| Плотность | 0,282 фунта/дюйм³ | 7,81 г/куб.см |

| Точка плавления | 2600°F | 1427°С |

| Прочность на растяжение | 260 тысяч фунтов/кв. дюйм | 1792 МПа |

| Прочность на растяжение, предел текучести | 215 тысяч фунтов на квадратный дюйм | 1482 МПа |

| Удлинение в 4D | 8 % | 8 % |

| Уменьшение площади | 30 % | 30 % |

| Твердость, Rockwell C Воздушное охлаждение от 1800°F (982°C) в течение 45 минут) | 52,5 | 52,5 |

| Твердость, Rockwell C Воздушное охлаждение от 1850°F (1010°C) в течение 45 минут) | 56 | 56 |

| Твердость, Rockwell C Воздушное охлаждение от 1900°F (1038°C) в течение 45 минут) | 57 | 57 |

| ударный по Шарпи V-образный паз; воздушное охлаждение от 1850°F (1010°C) и последующий отпуск при 535°C | 10,0 фут-фунт | 13,6 Дж |

| ударный по Шарпи V-образный паз; с воздушным охлаждением от 1850°F (1010°C) и затем отпуском при 1200°F (650°C) | 20,0 фут-фунт | 27,1 Дж |

| ударный по Шарпи V-образный паз; воздушное охлаждение от 1850°F (1010°C) и последующий отпуск при 700°F (370°C) | 25,0 фут-фунт | 33,9 Дж |

| Паек Пуассона | 0,27 – 0,30 | 0,27 – 0,30 |

| Обрабатываемость (относительная оценка для 1% углеродистой стали) | 75-80 % | 75-80 % |

Свойства поперечного растяжения

| Свойство | Имперский | Метрическая система |

| Прочность на растяжение | 260 тысяч фунтов/кв. дюйм дюйм | 1792 МПа |

| Прочность на растяжение, предел текучести (смещение 0,2 %) | 215 тысяч фунтов на квадратный дюйм | 1482 МПа |

| Индивидуальная стоимость | 6 % | 6 % |

| Среднее значение | 15 % | 15 % |

Тепловые свойства инструментальной стали h21

| Свойство | Имперский | Метрическая система |

| Тепловое расширение (в диапазоне температур 68-112° F / 20-100° C) | 6,63 мкдюйм/дюйм°F | 11,9 x 10-6/ºC |

| Теплопроводность (при 212° F / 100° C) | 292,9 дюймов/час·фут².°F | 42,2 Вт/мК |

Термическая обработка инструментальной стали h21

Инструментальная сталь h21 может подвергаться термообработке по различным схемам, придающим различные свойства.