Какие стали относятся к низкоуглеродистым: Сталь низкоуглеродистая и ее основные характеристики

alexxlab | 26.06.2023 | 0 | Разное

Низкоуглеродистые стали

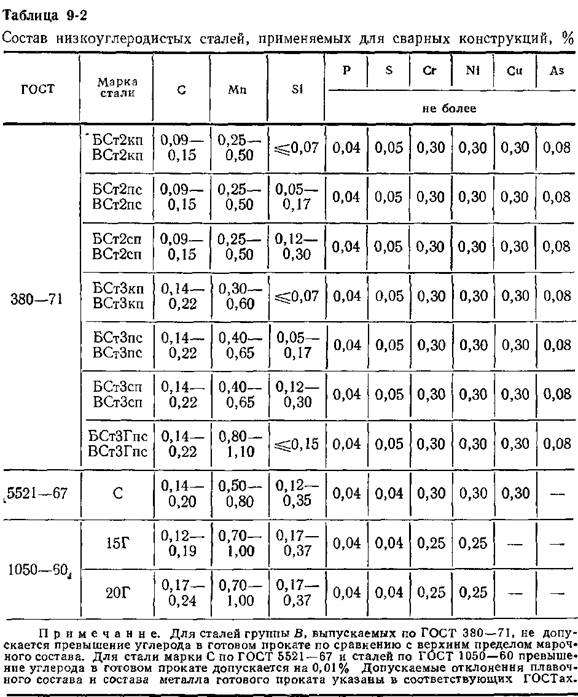

К низкоуглеродистым относятся стали с содержанием углерода 0,1-0,15% .

Для повышения вязкости в сталь вводят 1-2% Mn.

Для повышения прокаливаемости в сталь вводят 0,5-1% Cr.

Низкоуглеродистые стали подвергают закалке (500-600º С) и низкому отпуску.

После термообработки получается отпущенный мартенсит. Упрочнение происходит за счет образования карбидов, нитридов, а также интерметаллидных фаз.

Самая дешевая сталь – 14Г2АФ.

Самая дорогая – 14ХГН2МДАФ.

Предел прочности в сталях σв<1000-1500 мПа.

Данные стали применяются для изготовления тяжело нагруженных деталей машин, крепежных деталей.

Химический состав: 0,3-0,4% С, 1-2% Mn, 1-2% Ni, 0,5-1% Cr, 0,5-1,5% Si, 0,2-0,4% Mo, до 0,2% Ti.

Типовой режим термообработки: полная закалка + отпуск (200-400º С)

Основные

стали группы: 30ХГСН2А, 40ХСН2МА.

Высокоуглеродистые стали.

К высокоуглеродистым относятся стали с содержанием углерода до 0,7% .

Их основное назначение – это получение канатной проволоки. При изготовлении применяют патентирование, быстро охлаждают до получения мелкозернистой структуры Ф+П и тут же подвергают холодной деформации – волочению. Сочетание ультрамелкой структуры и наклепа позволяет получить в проволоке σв=3000-5000 мПа. Из-за малой вязкости конструкционные детали из этой стали не делают.

Мартенситно-стареющие стали.

Из

всех высокопрочных сталей они наиболее

часто используются. Это объясняется

сочетанием высоких механических свойств

(стали хорошо свариваются, обладают

высокой коррозионной стойкостью, они

не меняют своих размеров при закалке,

не подвергаются объемным изменениям).

Основным отличием является полное

отсутствие углерода (менее 0,03%). Упрочнение

происходит за счет термообработки,

которая включает в себя закалку (900-1000º

С) и последующее старение (350-480º С).

После закалки эти стали имеют безуглеродистый мартенсит. Поэтому не обладают высокой прочностью. В таком состоянии стали могут подвергаться пластической деформации, обработке резанием, шлифованием. Окончательно высокие механические свойства достигаются, когда полностью готовое изделие подвергается старению.

В процессе старения внутри мартенсита выделяются интерметаллидные фазы, которые располагаются вокруг дислокаций и блокируют их перемещение. В результате резко увеличиваются прочность и твердость. Чтобы получить такие свойства, сталь должно содержать Ni – 12-20%, Co – 8-12%, Mo – 5-10%, Ti – 1-2%, Cu до 0,5%. Большое количество Ni ведет к резкому понижению температуры начала мартенситного превращения. Наиболее широко известная марка: Н18К9М5Т.

Стали с метастабильным аустенитным состоянием.

В

настоящее время эти стали обладают

наивысшим сочетанием прочности и

вязкости. Поэтому являются самыми

надежными конструкционными материалами. Сочетание высоких механических свойств

обеспечивается технологией их обработки,

а так же химическим составом: С до 0,3%,

Ni

до 25%, Mo

до 4%, Mn

10-12%, Cr

10-12%, Si

до 2%.

Сочетание высоких механических свойств

обеспечивается технологией их обработки,

а так же химическим составом: С до 0,3%,

Ni

до 25%, Mo

до 4%, Mn

10-12%, Cr

10-12%, Si

до 2%.

Большое

количество Ni,

Mo,

Mn

ведет к тому, что после закалки

мартенситного превращения не происходит,

т.е. структура остается аустенитной.

Если такую сталь подвергнуть деформации,

то возникающий наклеп переводит аустенит

в нестабильное состояние. Степень

деформации выбирается такой, чтобы

получить в данной сталь неустойчивое

состояние, т.е. последующее охлаждение

или дополнительная деформация будут

вызывать в стали мартенситное превращение.

Переход аустенита в мартенсит будет

наблюдаться не во всем объеме детали,

а лишь в тех местах, где появляются

микротрещины. Образование микротрещин

сопровождается локальной пластической

деформацией ее вершины, но эта деформация

вызывает мартенситное превращение, в

результате чего прочность в этом месте

увеличивается и разрушение прекращается.

Металл сам себя “лечит” в тех местах,

где появляются разрушения.

Основные стали: 25Н24М4, 24Н21Г2С2М4, 30Х10Г10 и 14Х14АГ12.

Шарикоподшипниковые стали.

Шарикоподшипниковые стали по назначению относят к конструкционным, но по химическому составу они попадают в область инструментальных сталей и находятся как бы на границе. Основные требования определяются назначением:

1. Высокая статическая грузоподъемность, т.е. способность выдерживать высокую нагрузку с минимальной деформацией (ε < 0,01%).

2.

Высокая контактная усталостная прочность.

Зависит, прежде всего, от наличия в стали

неметаллических включений. Они, обладая

высокой хрупкостью, разрушаются и дают

начало для появления усталостной

трещины, поэтому, для повышения стойкости

стали против контактной усталости,

применяют дополнительную очистку стали

от вредных примесей.

Они, обладая

высокой хрупкостью, разрушаются и дают

начало для появления усталостной

трещины, поэтому, для повышения стойкости

стали против контактной усталости,

применяют дополнительную очистку стали

от вредных примесей.

3. Высокая твердость

4. Высокая износостойкость. Эти два требования зависят от содержания карбидов в стали. Наличие карбидов хрома влияет на твердость и износостойкость.5. Сквозная прокаливаемость. Глубина прокаленного слоя – 95% мартенсита. Для повышения прокаливаемости вводят Cr, Mn, Si. Si затрудняет распад мартенсита при отпуске. Это дополнительно сохраняет твердость.

Для обеспечения этих требований шарикоподшипниковые стали содержат С 0,95-1,15%, Cr 0,6-2%, Mn 1%, Si 1%.

Маркировка: Первая буква Ш показывает, что это шарикоподшипниковые стали, Х – хром в десятых долях процента: ШХ6 – 0,6% Cr, ШХ15 – 1,5% Cr, ШХ20 – 2% Cr.

Для подшипников сталь выбирают по прокаливаемости:

ШХ6

– до 5-6 мм.

ШХ9 – 10-15 мм.

ШХ15 – до 30 мм.

ШХ15СГ – свыше 30 мм.

Термообработка: закалка 840-860º С (маленькие шарики охлаждают в масле, большие – в воде), отпуск 180-200º С.

После термообработки структура – отпущенный мелкоигольчатый мартенсит с равномерно распределенными мелкими карбидами Cr. Браком является карбидная неоднородность, т.е. грубое выделение карбидов по границам зерен, а так же карбидная полосчатость структуры.

Рабочий интервал температур: от –40º С до +200º С.

8Х4В9Ф2Ш – от 200º С до 600º С.

Инструментальные стали.

Основные требования к инструментальным сталям:

1. Высокая твердость. Обеспечивается химическим составом и термообработкой. Химический состав: C, Cr, W, V, Mo, Ti, Nb, Co (карбидообразующие элементы).

Термообработка:

а) закалка + низкий отпуск; б) термообработка

на дисперсионное твердение для высоких

рабочих температур.

Если сталь должна сохранять твердость до температур 500-600º С, то применяют термообработку на вторичную твердость. Для этого проводят закалку стали с максимально высокой температурой, что обеспечивает растворение карбидообразующих элементов в аустените. После закалки такой стали образуется мартенсит, в котором в твердом растворе находится большое количество легирующих элементов. В процессе последующего отпуска происходит распад мартенсита и одновременно выделение из него большого количества вторичных карбидов. Выделение карбидов сохраняет твердость в стали до температур 500-600º С. Дальнейшее увеличение температуры ведет к укрупнению карбидов, в результате твердость постепенно падает.

2.

Вязкость необходима для инструментов,

работающих с ударными нагрузками. Чем

выше ударная нагрузка, тем выше запас

по вязкости. Вязкость – свойство

противоположное твердости, поэтому

увеличение требований по вязкости ведет

к снижению твердости.

3. Износостойкость. Работа любого инструмента связана либо со снятием стружки с заготовки, либо с изменением формы заготовки, что сопровождается течением металла по поверхности. Такие условия работы вызывают изнашивание поверхности. Чем дольше сопротивляется износу сталь, тем дольше служит инструмент.

4. Теплостойкость (красностойкость) – стойкость против отпуска, т.е. сохранение твердости при повышенной температуре. Теплостойкость чаще используется для штампов, красностойкость – для режущего инструмента. Они обеспечиваются термообработкой и химическим составом.

5. Прокаливаемость. Для большинства инструментов требуется сквозная прокаливаемость.

По назначению инструментальные стали делят на четыре группы:

1. Стали для режущего инструмента.

2. Стали для штампов холодной штамповки.

3. Стали для штампов горячей штамповки.

4. Стали для измерительного инструмента.

Стали для измерительного инструмента.

Стали для режущего инструмента.

Из этих сталей изготавливают резцы, сверла, метчики, плашки, фрезы.

Стали для режущего инструмента делят на:

1. Углеродистые стали.

2. Углеродистые легированные стали.

3. Быстрорежущие стали.

(1). Углеродистые стали: У7-У13.

Достоинство

таких сталей – дешевизна, недостаток

– неглубокая прокаливаемость, т.е. при

охлаждении в воде такая сталь прокаливается

на 10-15 мм, в масле не более 5 мм. Такая

сталь может быть использована для

мелкого инструмента. Но этот недостаток

может быть и достоинством, если сталь

работает в условиях динамического

разрушения (ручной инструмент).

Углеродистые стали после закалки и

низкого отпуска имеют высокую твердость

– 50-60 единиц. Но у этих сталей невысокая

красностойкость. При увеличении

температуры на режущей кромке выше 350º

С, происходит потеря твердости и так

называемая посадка режущей кромки, т.

Термообработка: закалка (У7-У8 – 800-820º С, У9-У13 – 750-780º С) + низкий отпуск (160-180º С – 61-63 HRC, 200-220º С – 57-59 HRC). Углеродистые стали используют для изготовления инструменты, работающего при ударных нагрузках (долото, зубило).

(2) Углеродистая легированная сталь. Для повышения прокаливаемости при изготовлении крупного инструмента, а так же для повышения красностойкости в углеродистую сталь вводят Cr, Si, Mn, W, V. V образует труднорастворимые карбиды, которые сохраняются при нагреве до очень высоких температур. Эти карбиды располагаются на границах зерен и поэтому сдерживают рост зерна, предотвращая перегрев стали.

Группа

а. – стали с неглубокой прокаливаемостью.

Cr

до 0,7%, W

1,5-5%, V

до 0,3%.

7ХФ, 9ХФ – используются для изготовления сверл, метчиков, плашек.

Термообработка: закалка 740-760º С, охлаждение в воде или масле + низкий отпуск.

Группа б. – стали глубокой прокаливаемости. Cr до 1,7%, W 1-2%, Mn 1-2%, Si до 1%.

9Х, Х, 9ХС, ХГС, ХГВ – предназначены для изготовления крупного инструмента.

Термообработка: закалка 830-850º С + низкий отпуск 180-200º С.

Стали, содержащие ванадий, позволяют регулировать глубину прокаленного слоя за счет температуры закалки.

(3) Быстрорежущая сталь. Позволяет повысить скорость резания в 10 раз. Для того чтобы повысить скорость резания необходимо резко увеличить красностойкость. Это можно сделать за счет карбидов W, V, Co,Mo. Карбиды этих элементов при нагревании стали до 550-600º С не изменяют своих размеров и неизменной остается твердость.

Состав

быстрорежущей стали: С 0,9-0,95%, Cr

3,8-4,2% (обеспечивает прокаливаемость

стали, карбиды Cr

повышают износостойкость), W

3-18% (обеспечивает красностойкость). Для

повышения режущей способности и

красностойкости в сталь вводят Co

5% (в некоторых случаях до 20%), V

3%. Стали, содержащие Co,

V,

используют для обработки нержавеющих,

жаростойких, титановых сплавов.

Для

повышения режущей способности и

красностойкости в сталь вводят Co

5% (в некоторых случаях до 20%), V

3%. Стали, содержащие Co,

V,

используют для обработки нержавеющих,

жаростойких, титановых сплавов.

Технология обработки быстрорежущей стали включает в себя:

1. Получение слитка или порошковой заготовки.

2. Предварительная обработка, необходимая для получения равномерной структуры, однородного распределения карбидной фазы и минимальной твердости перед изготовлением инструмента.

3. Окончательная термообработка, необходимая для придания инструменту служебных свойств.

Получение

слитка (или порошковой заготовки)

быстрорежущей стали затруднено сильной

карбидной ликвацией, т.е. большое

содержание карбидообразующих легирующих

элементов вызывает появление в этой

стали ледебуритной эвтектики. Для

устранения химической неоднородности,

а так же крупных карбидов, слитки

подвергают высокой гомогенизации и

последующей горячей деформации. Горячая

деформация проводится в разных

направлениях для раздробления и

измельчения карбидов. Чем мельче карбиды,

тем выше свойства стали. Максимально

мелкие и равномерно распределенные

карбиды можно получить, используя

технологию порошковой металлургии. Для

этого расплавленный металл не отливают

в слиток, а распыляют в мелкий порошок.

Образовавшийся порошок подвергают

горячему прессованию. В результате

заготовка имеет однородную структуру

с очень мелким распределением карбидной

фазы по объему. Назначение предварительной

обработки – снижение твердости. Для

этого проводят изотермический отжиг

при температуре 840-860º С, затем проводят

медленное охлаждение со скоростью

40º/час до температуры 720-740º С. Потом

охлаждают со скоростью 50º/час до 600º С

и твердость составляет 23-25 HRC.

Горячая

деформация проводится в разных

направлениях для раздробления и

измельчения карбидов. Чем мельче карбиды,

тем выше свойства стали. Максимально

мелкие и равномерно распределенные

карбиды можно получить, используя

технологию порошковой металлургии. Для

этого расплавленный металл не отливают

в слиток, а распыляют в мелкий порошок.

Образовавшийся порошок подвергают

горячему прессованию. В результате

заготовка имеет однородную структуру

с очень мелким распределением карбидной

фазы по объему. Назначение предварительной

обработки – снижение твердости. Для

этого проводят изотермический отжиг

при температуре 840-860º С, затем проводят

медленное охлаждение со скоростью

40º/час до температуры 720-740º С. Потом

охлаждают со скоростью 50º/час до 600º С

и твердость составляет 23-25 HRC.

После

этой обработки структура будет

представлять собой сорбидообразный

перлит. Окончательная обработка включает

закалку и многократный отпуск при одной

температуре 500-550º С и продолжительностью

1 час. Температурная остановка 840º С,

чтобы не было растрескивания.

Температурная остановка 840º С,

чтобы не было растрескивания.

Для

быстрорежущей стали применяют

высокотемпературную изотермическую

закалку. Нагрев заготовок ведут в

расплавах солей, чтобы предотвратить

окисление поверхности и выгорания

легирующих элементов и углерода. В

процессе нагрева делают одну или две

температурных остановки для выравнивания

температуры по сечению детали. Температура

закалки лежит вплотную к точке А4,

это необходимо для растворения

высокотемпературных карбидов. Однако

выдержка под закалку должна быть

короткой, чтобы не произошло укрупнения

зерна. Закалка проводится с охлаждением

в горячей среде, либо ступенчатая, либо

изотермическая (чтобы выровнять

температуру по сечению и не допустить

растрескивания). Окончательное охлаждение

производится на воздухе. Закаленная по

такому режиму сталь имеет структуру

мартенсит + карбиды + остаточный аустенит.

После изотермической закалки фазовый

состав быстрорежущей стали состоит из

15-25% карбидной фазы МеС, 50% мартенситной

фазы и 20-25% остаточного аустенита. В

сплавах с большим содержанием Со

количество остаточного аустенита может

достигать 40%. Остаточный аустенит

является нежелательной фазой, т.к.

понижает твердость стали, поэтому сразу

после закалки быстрорежущую сталь

подвергают многократному отпуску.

Отпуск проводится при температуре

500-560º С в течение 1 часа. Во время первого

отпуска происходит снятие закалочных

напряжений за счет перехода мартенсита

закалки в мартенсит отпуска, а так же

за счет выделения из остаточного

аустенита избытка легирующих элементов

в виде карбидов. При охлаждения стали

после отпуска аустенит превращается в

мартенсит, однако это превращение

происходит не полностью. После первого

отпуска количество остаточного аустенита

составляет 12-15%. Для дальнейшего уменьшения

остаточного аустенита проводят вторую

ступень отпуска. В это время происходит

отпуск вновь образовавшегося аустенита

и дальнейшее выделение карбидов из

оставшегося остаточного аустенита.

После охлаждения 2 ступени оставшийся

остаточный аустенит переходит в

мартенсит, количество его 5-6%, поэтому

проводят 3 ступень отпуска.

В

сплавах с большим содержанием Со

количество остаточного аустенита может

достигать 40%. Остаточный аустенит

является нежелательной фазой, т.к.

понижает твердость стали, поэтому сразу

после закалки быстрорежущую сталь

подвергают многократному отпуску.

Отпуск проводится при температуре

500-560º С в течение 1 часа. Во время первого

отпуска происходит снятие закалочных

напряжений за счет перехода мартенсита

закалки в мартенсит отпуска, а так же

за счет выделения из остаточного

аустенита избытка легирующих элементов

в виде карбидов. При охлаждения стали

после отпуска аустенит превращается в

мартенсит, однако это превращение

происходит не полностью. После первого

отпуска количество остаточного аустенита

составляет 12-15%. Для дальнейшего уменьшения

остаточного аустенита проводят вторую

ступень отпуска. В это время происходит

отпуск вновь образовавшегося аустенита

и дальнейшее выделение карбидов из

оставшегося остаточного аустенита.

После охлаждения 2 ступени оставшийся

остаточный аустенит переходит в

мартенсит, количество его 5-6%, поэтому

проводят 3 ступень отпуска. Проходят те

же процессы. После 3 стадии содержание

остаточного аустенита не должно превышать

1-2%. Если количество остаточного аустенита

больше 2%, то проводят еще один отпуск.

Проходят те

же процессы. После 3 стадии содержание

остаточного аустенита не должно превышать

1-2%. Если количество остаточного аустенита

больше 2%, то проводят еще один отпуск.

Основные марки: Р18, Р12, Р9, Р6М5, Р9М5Ф2, Р6М5К5. Самая теплостойкая – В11М7К23.

Твердые сплавы.

Твердые

сплавы относят к режущим материалам,

но они не являются сплавами на железной

основе. Они представляют собой карбиды

различных металлов, скрепленные между

собой металлической связкой. В качестве

карбидов используют: WC,

TiC,

TaC.

В качестве связки используют Co,

Ni.

Изготавливают твердые сплавы методом

порошковой металлургии. Первоначально

карбиды смешивают с порошком Co

и добавляют пластификатор (грубый

парафин). Смесь подвергают холодному

прессованию, получают заготовку.

Заготовку отправляют в вакуумную печь,

где при температуре 1500-1800º С происходит

выгорание пластификатора. Одновременно

происходит расплавление металлической

связки. В результате частицы карбидов

оказываются плотно связаны между собой.

Далее идет заточка. После может проводится

напыление нитрида титана TiN.

В результате частицы карбидов

оказываются плотно связаны между собой.

Далее идет заточка. После может проводится

напыление нитрида титана TiN.

Штамповые стали.

Используются для изготовления инструмента, работающего без снятия стружки.

Стали для штампов для холодной деформации.

Стали с повышенной износостойкости применяются для разделительных штампов, а так же для штампов, работающих с малой относительной скоростью перемещения заготовки относительно штампа. Так как разделительные операции связаны с резанием металла, для штампов такого назначения применяют режущие стали У7-У13, легированные 7ХФ, 9ХФ, 11ХФ (с невысокой прокаливаемостью) и 9Х, Х, 9ХС, ХГС (с высокой прокаливаемостью). Выбор стали определяется размерами, т.е. прокаливаемостью, стоимостью.

Такой

вид штамповки предполагает скольжение

металла в заготовке по поверхности

штампа. Такое скольжение быстро изнашивает

штамп, что требует его ремонта или

замены. Поэтому для сталей, используемых

для изготовления штампов требуется

высокая износостойкость. Износостойкость

зависит от твердости. В результате

количество карбидов примерно 18-22%.

Большой недостаток хрома – его склонность

к ликвации. В результате возникает

карбидная неоднородность. После горячей

ковки такой заготовки карбидную

неоднородность удается уменьшить, но

полностью устранить не получается.

Возникает полосчатость. Такой дефект

может вызвать преждевременный износ в

виде изнашивания или расслоения. Чтобы

уменьшить карбидную неоднородность Cr

частично заменяют Mo,

V,

W.

Такая замена позволяет повысить твердость

штампа.

Поэтому для сталей, используемых

для изготовления штампов требуется

высокая износостойкость. Износостойкость

зависит от твердости. В результате

количество карбидов примерно 18-22%.

Большой недостаток хрома – его склонность

к ликвации. В результате возникает

карбидная неоднородность. После горячей

ковки такой заготовки карбидную

неоднородность удается уменьшить, но

полностью устранить не получается.

Возникает полосчатость. Такой дефект

может вызвать преждевременный износ в

виде изнашивания или расслоения. Чтобы

уменьшить карбидную неоднородность Cr

частично заменяют Mo,

V,

W.

Такая замена позволяет повысить твердость

штампа.

Основные стали: Х6ВФ, Х6Ф4, Х12М, Х12М, Х12Ф, Х12.

Термообработка

такой стали включает в себя

высокотемпературную закалку при

температуре 950-1050º С и низкий отпуск

170-190º С. Твердость после термообработки

HRC

62-64. нагрев под закалку ведут очень

медленно, чтобы нагрев был равномерный.

Охлаждение проводится в масле, либо

проводят изотермическую закалку. Особенность стали заключается в высокой

стойкости против отпуска. Структура

стали: мартенсит + карбиды + остаточный

аустенит. Остаточный аустенит добавляет

вязкость стали, но тем не менее ее не

достаточно, поэтому штампы не могут

работать с резкими ударными нагрузками.

Особенность стали заключается в высокой

стойкости против отпуска. Структура

стали: мартенсит + карбиды + остаточный

аустенит. Остаточный аустенит добавляет

вязкость стали, но тем не менее ее не

достаточно, поэтому штампы не могут

работать с резкими ударными нагрузками.

Стали с повышенной теплостойкостью. Из этих сталей изготавливают инструмент для холодной объемной штамповки. Работа инструмента холодной объемной штамповки сопровождается его разогревом в поверхностном слое до температуры 500-550º С. поэтому на первое место в списке свойств выходит высокая теплостойкость. Для обеспечения высокой теплостойкости применяют специальные стали, которые выдерживают длительную работу при такой температуре. Содержание С снижают до 0,8-1%, т.к. ударные нагрузки. Cr до 4%, Mo, V, W – 1-2%. Количество карбидной фазы 10-15%.

Основные стали: 8Х4В2М2Ф2, 8Х4В3М3С.

Термообработка:

высокотемпературная закалка 1050-1100º С

+ трехкратный отпуск 550-560º С (чтобы убрать

остаточный аустенит).![]()

Стали с высокой ударной вязкостью.

Стали для инструмента горячей штамповки. При горячей обработке давлением заготовка предварительно нагревается в печи до рабочей температуры, затем перемещается в штамп, где происходит ее деформирование.

Условия

работы инструмента горячего деформирования

очень тяжелые. Переменные ударные

нагрузки сочетаются с изменением

температуры поверхности. Во время

деформирования горячей заготовки

поверхность инструмента разогревается

, затем после удаления штамповки

поверхность охлаждается. Изменение

температуры поверхности ведет то к

расширению, то к сжатию. В результате

на поверхности появляются микротрещины.

С течением времени они увеличиваются

и могут привести к выкрашиванию

поверхности. Это явление называется

термической усталостью или разгаром.

Скольжение горячего металла по поверхности

штампа происходит с большой скоростью.

В результате поверхность штампа сильно

разогревается. Это ведет к отпуску

металла, снижению твердости и быстрому

износу. Резкие ударные нагрузки вызывают

повышение давления внутри штампа. Это

может вызвать появление усталостных

трещин. Особенно часто они появляются

в местах с малым радиусом закругления.

Такие условия работы штампов требуют

от сталей, из которых они изготовляются,

своего комплекса свойств:

Это ведет к отпуску

металла, снижению твердости и быстрому

износу. Резкие ударные нагрузки вызывают

повышение давления внутри штампа. Это

может вызвать появление усталостных

трещин. Особенно часто они появляются

в местах с малым радиусом закругления.

Такие условия работы штампов требуют

от сталей, из которых они изготовляются,

своего комплекса свойств:

1. Теплостойкость.

2. Необходимая ударная вязкость.

3. Высокая разгаростойкость.

4. Прокаливаемость.

5. Окалиностойкость.

6. Твердость и износостойкость.

7. Стойкость против налипания.

Стали горячей штамповки делят на 3 группы:

1. Стали с повышенной вязкостью.

2. Стали с повышенной теплостойкостью и средней вязкостью.

3. Стали с высокой теплостойкостью.

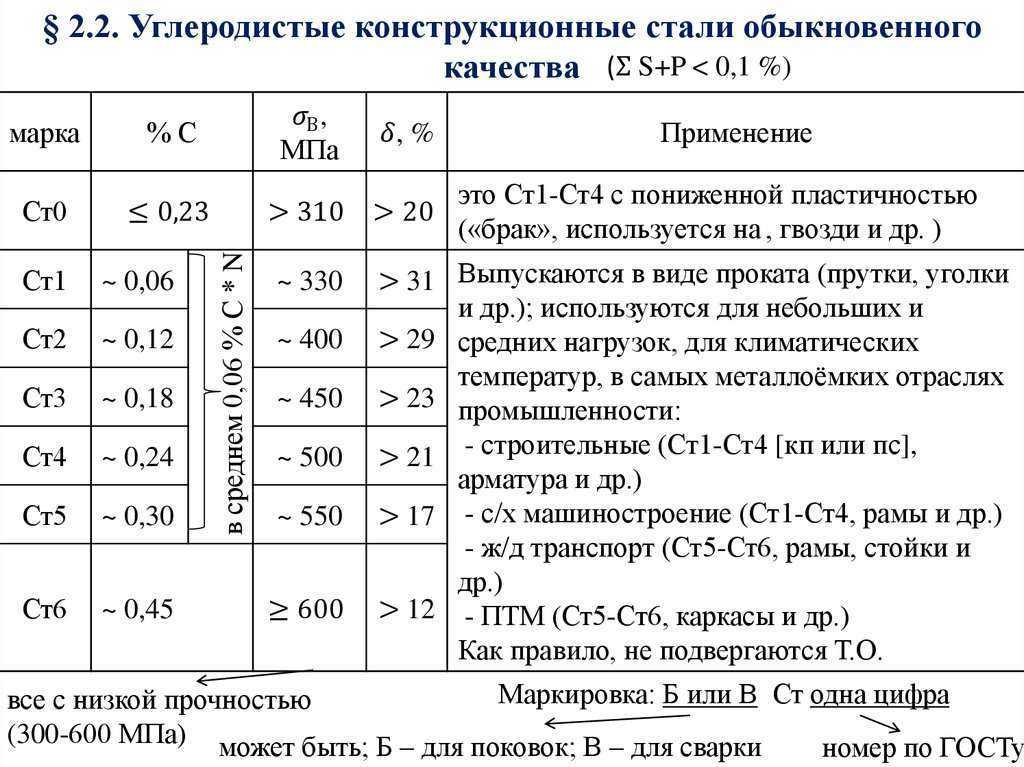

Углеродистая сталь – марки, свойства, ГОСТы

Углеродистая сталь — это сталь с содержанием углерода от 0,05 до 2,1 процента по весу.

Признаки углеродистой стали

- Минимальное содержание хрома, кобальта, молибдена, никеля, ниобия, титана, вольфрама, ванадия, циркония или любого другого элемента, добавляемого для получения желаемого эффекта легирования

- Минимальное содержание меди не превышает 0,40%

- или максимальное содержание, указанное для любого из следующих элементов, не превышает указанных процентов: марганец 1,65%; кремний 0,60%; медь 0,60%.

Термин углеродистая сталь может также использоваться в отношении стали, которая не является нержавеющей сталью. В этом случае углеродистая сталь может включать легированные стали. Высокоуглеродистая сталь имеет множество различных применений, таких как фрезерные станки, режущие инструменты (например, зубила) и высокопрочная проволока. Для этих применений требуется гораздо более тонкая микроструктура, что повышает вязкость.

Высокоуглеродистая сталь является популярным металлом для изготовления ножей благодаря высокому содержанию углерода, что позволяет лезвию лучше удерживать кромку. Чтобы извлечь максимальную пользу из этого вида стали, очень важно правильно провести ее термообработку. Температурные ограничения нужно учитывать при любой механической обработке углеродистой стали, в том числе при лезрной резке.

Чтобы извлечь максимальную пользу из этого вида стали, очень важно правильно провести ее термообработку. Температурные ограничения нужно учитывать при любой механической обработке углеродистой стали, в том числе при лезрной резке.

| Вид стали | Максимальная температура ковки | Температура плавления |

| 1.5% carbon | 1049 | 1140 |

| 1.1% carbon | 1082 | 1171 |

| 0.9% carbon | 1121 | 1221 |

| 0.5% carbon | 1249 | 1349 |

| 0.2% carbon | 1321 | 1471 |

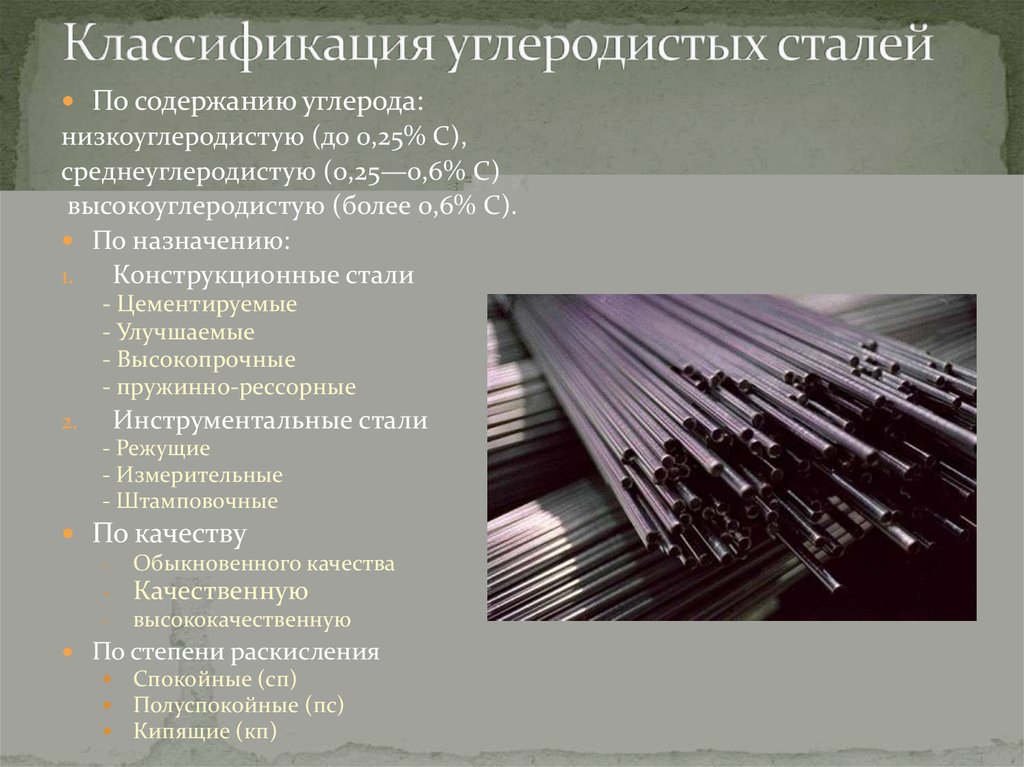

Классификация углеродистой стали

| Низкоуглеродистая сталь | Содержание углерода от 0,05 до 0,15% (обычная углеродистая сталь). |

| Среднеуглеродистая сталь | Примерно 0,3-0,5% содержание углерода. Баланс пластичности и прочности, хорошая износостойкость. Используется для крупных деталей, поковок и автомобильных компонентов. |

| Высокоуглеродистая сталь | Приблизительно 0,6-1,0% содержания углерода. Очень прочная, используется для изготовления пружин, кромочных инструментов и высокопрочной проволоки. Очень прочная, используется для изготовления пружин, кромочных инструментов и высокопрочной проволоки. |

| Сверхвысокоуглеродистая сталь | Приблизительно 1,25-2,0% содержания углерода. Стали, которые могут быть закалены до высокой твердости. Используется для специальных целей, таких как (не промышленного назначения) ножи, оси и пуансоны. Большинство сталей с содержанием углерода более 2,5% изготавливаются методом порошковой металлургии. |

Эта сталь при увеличении процентного содержания углерода сталь способна становиться тверже и прочнее в результате термообработки, однако она становится менее пластичной. Независимо от термической обработки, более высокое содержание углерода снижает свариваемость. В углеродистых сталях повышенное содержание углерода снижает температуру плавления.

Мягкая или низкоуглеродистая сталь

Мягкая сталь (железо, содержащее небольшой процент углерода, прочное и жесткое, но плохо поддающееся закалке), также известная как простая углеродистая сталь и низкоуглеродистая сталь, в настоящее время является наиболее распространенной формой стали, поскольку ее цена относительно низка, а свойства материала весьма приемлемы для многих областей применения. Мягкая сталь содержит примерно 0,05-0,30% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на разрыв, но она легко формуется. Поверхностная твердость может быть увеличена с помощью науглероживания.

Мягкая сталь содержит примерно 0,05-0,30% углерода, что делает ее ковкой и пластичной. Мягкая сталь имеет относительно низкую прочность на разрыв, но она легко формуется. Поверхностная твердость может быть увеличена с помощью науглероживания.

В областях применения, где используются большие поперечные сечения для минимизации прогиба, разрушение по текучести не представляет риска, поэтому низкоуглеродистые стали являются лучшим выбором, например, в качестве конструкционной стали. Плотность низкоуглеродистой стали составляет примерно 7,85 г/см3 (7850 кг/м3), а модуль Юнга — 200 ГПа.

У низкоуглеродистых сталей наблюдается биение точки текучести, когда материал имеет две точки текучести.

Первый предел текучести (или верхний предел текучести) выше второго, а после верхнего предела текучести текучесть резко снижается. Если низкоуглеродистая сталь напряжена только до некоторой точки между верхним и нижним пределом текучести, то на поверхности образуются полосы Людера.

Низкоуглеродистые стали содержат меньше углерода, чем другие стали, и легче поддаются холодной деформации, что облегчает их обработку. Типичные области применения низкоуглеродистой стали — детали автомобилей, трубы, строительство и пищевые банки.

Типичные области применения низкоуглеродистой стали — детали автомобилей, трубы, строительство и пищевые банки.

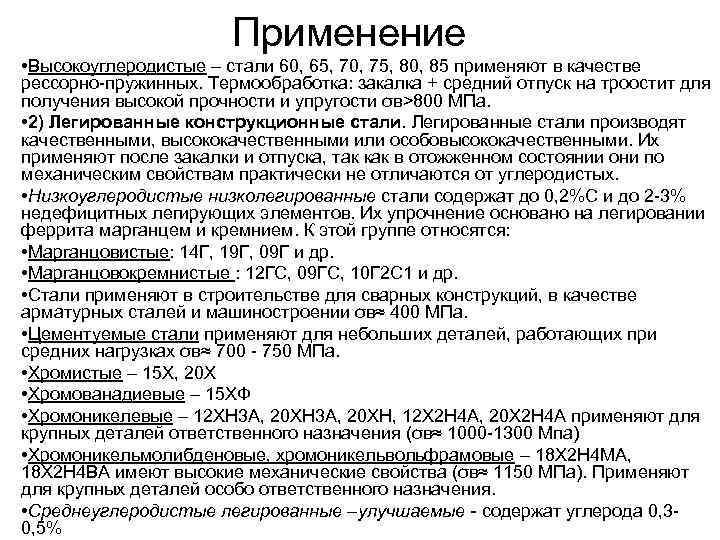

Высокопрочная низкоуглеродная сталь

Высокопрочные стали — это низкоуглеродистые стали или стали, находящиеся в нижней части среднеуглеродистого диапазона, в которые добавлены дополнительные легирующие ингредиенты для повышения прочности, износостойкости или, в частности, прочности на разрыв. К таким легирующим компонентам относятся хром, молибден, кремний, марганец, никель и ванадий. Содержание таких примесей, как фосфор и сера, ограничено.

Высокоуглеродистые стали

Углеродистые стали, которые могут успешно пройти термообработку, имеют содержание углерода в диапазоне 0,30-1,70% по весу. Следы примесей различных других элементов могут существенно повлиять на качество получаемой стали. В частности, следовые количества серы делают сталь красноломкой, то есть хрупкой и рассыпчатой при рабочих температурах. Низколегированная углеродистая сталь, например, марки А36, содержит около 0,05% серы и плавится при температуре 1 426-1 538 °C.

Для повышения прокаливаемости низкоуглеродистых сталей часто добавляют марганец. Эти добавки превращают материал в низколегированную сталь по некоторым стандартам, но большинство из них допускает до 1,65% марганца по весу.

Существует два типа высокоуглеродистых сталей — это высокоуглеродистая сталь и сверхвысокоуглеродистая сталь.

Причина ограниченного использования высокоуглеродистой стали заключается в том, что она обладает крайне низкой пластичностью и свариваемостью, а также более высокой стоимостью производства. Наиболее подходящими областями применения высокоуглеродистой стали является ее использование в пружинной промышленности, сельскохозяйственной промышленности, а также в производстве широкого спектра высокопрочной проволоки.

Термическая обработка углеродистой стали

Целью термической обработки углеродистой стали является изменение её механических свойств — обычно пластичности, твердости, предела текучести или сопротивления удару. При этом, что электро и теплопроводность изменяются незначительно. Как и при большинстве методов упрочнения стали, модуль Юнга (упругость) остается неизменным.

Как и при большинстве методов упрочнения стали, модуль Юнга (упругость) остается неизменным.

При любой обработке стали пластичность обменивается на повышенную прочность и наоборот. Железо имеет более высокую растворимость углерода в аустенитной фазе, поэтому все виды термической обработки, кроме сфероидизации и технологического отжига, начинаются с нагрева стали до температуры, при которой может существовать аустенитная фаза. Затем сталь закаливают (отводят тепло) с умеренной или низкой скоростью, позволяя углероду диффундировать из аустенита, образуя карбид железа (цементит) и оставляя феррит, или с высокой скоростью, задерживая углерод внутри железа, образуя мартенсит. Скорость охлаждения стали до эвтектоидной температуры (около 727 °C) влияет на скорость диффузии углерода из аустенита и образования цементита.

Основные виды термической оработки углеродистой стали

Сфероидизация

Сфероидит образуется при нагревании углеродистой стали до температуры примерно 700 °C в течение более 30 часов. Сфероидит может образовываться при более низких температурах, но время, необходимое для этого, резко возрастает, поскольку это процесс, контролируемый диффузией.

Сфероидит может образовываться при более низких температурах, но время, необходимое для этого, резко возрастает, поскольку это процесс, контролируемый диффузией.

В результате образуется структура из стержней или сфер цементита внутри первичной структуры (феррита или перлита, в зависимости от того, на какой стороне эвтектоида вы находитесь). Цель — смягчить высокоуглеродистые стали и придать им большую пластичность. Это самая мягкая и пластичная форма стали.

Полный отжиг

Углеродистая сталь нагревается примерно до 400 °C в течение 1 часа. За это время происходит превращение всего феррита в аустенит (хотя цементит все еще может существовать, если содержание углерода выше эвтектоидного). Затем сталь необходимо медленно охладить, в пределах 20 °C в час. Обычно это просто печное охлаждение, при котором печь выключается, а сталь остается внутри. В результате образуется крупнозернистая перлитная структура. Полностью отожженная сталь — мягкая и пластичная, без внутренних напряжений, что часто необходимо для экономичного формования. Только сфероидизированная сталь более мягкая и пластичная.

Только сфероидизированная сталь более мягкая и пластичная.

Технологический отжиг

Процесс, используемый для снятия напряжения в холоднодеформированной углеродистой стали с содержанием менее 0,3% C. Сталь обычно нагревают до 550-650 °C в течение 1 часа, но иногда температура может достигать 700 °C.

Изотермический отжиг

Это процесс, при котором гипоэвтектоидная сталь нагревается выше верхней критической температуры. Эта температура поддерживается в течение некоторого времени, затем снижается до температуры ниже нижней критической температуры и снова поддерживается. Затем сталь охлаждается до комнатной температуры. Этот метод устраняет любой температурный градиент.

Нормализация

Углеродистую сталь нагревают примерно до 550 °C в течение 1 часа. Это обеспечивает полное превращение стали в аустенит. Затем сталь охлаждается воздухом, скорость охлаждения составляет примерно 38 °C в минуту. В результате получается мелкозернистая перлитная структура и более однородная структура. Нормализованная сталь имеет более высокую прочность, чем отожженная. Она обладает относительно высокой прочностью и твердостью.

Нормализованная сталь имеет более высокую прочность, чем отожженная. Она обладает относительно высокой прочностью и твердостью.

Закалка

Углеродистая сталь, содержащая не менее 0,4 масс. % С, нагревается до нормализующих температур, а затем быстро охлаждается (закаливается) в воде, рассоле или масле до критической температуры. Критическая температура зависит от содержания углерода, но, как правило, она снижается по мере увеличения содержания углерода.

В результате образуется мартенситная структура. Форма стали, которая обладает сверхнасыщенным содержанием углерода в деформированной кубической кристаллической структуре, правильно называемой тетрагональной, с большим внутренним напряжением. Таким образом, закаленная сталь является чрезвычайно твердой, но хрупкой, обычно слишком хрупкой для практических целей. Эти внутренние напряжения могут вызвать трещины напряжения на поверхности. Закаленная сталь примерно в три раза тверже (в четыре раза при большем содержании углерода), чем нормализованная сталь.

Мартемперинг

Мартенсинг не является закалкой. Это форма изотермической термообработки, применяемая после первоначальной закалки, обычно в ванне с расплавленной солью, при температуре чуть выше «температуры начала мартенсита». При этой температуре снимаются остаточные напряжения в материале, и из сохранившегося аустенита может образоваться бейнит, который не успел превратиться ни во что другое. В промышленности этот процесс используется для контроля пластичности и твердости материала. При более длительном закаливании пластичность увеличивается при минимальной потере прочности. Cталь выдерживают в этом растворе до тех пор, пока внутренняя и внешняя температуры детали не сравняются. Затем сталь охлаждают с умеренной скоростью, чтобы градиент температур был минимальным.

Этот процесс не только уменьшает внутренние напряжения и трещины под напряжением, но и повышает ударную вязкость.

Отпуск

Это наиболее часто встречающаяся термическая обработка, поскольку конечные свойства могут быть точно определены температурой и временем отпуска. Отпуск включает в себя повторный нагрев закаленной стали до температуры ниже эвтектоидной температуры и последующее охлаждение. Повышенная температура позволяет образоваться очень небольшому количеству сфероидита, который восстанавливает пластичность, но снижает твердость. Фактические температуры и время тщательно подбираются для каждого состава.

Отпуск включает в себя повторный нагрев закаленной стали до температуры ниже эвтектоидной температуры и последующее охлаждение. Повышенная температура позволяет образоваться очень небольшому количеству сфероидита, который восстанавливает пластичность, но снижает твердость. Фактические температуры и время тщательно подбираются для каждого состава.

Аустемперинг

Процесс аустемперирования аналогичен мартенситному, за исключением того, что закалка прерывается и сталь выдерживается в ванне с расплавленной солью при температуре от 205 до 540 °C, а затем охлаждается с умеренной скоростью. В результате в стали, называемой бейнитом, образуется ациклическая микроструктура, которая обладает большой прочностью (но меньшей, чем мартенсит), большей пластичностью, более высокой ударной вязкостью и меньшей деформацией, чем мартенситная сталь. Недостатком аустемперирования является то, что его можно использовать только для нескольких листов стали, и для него требуется специальная соляная ванна.

Закалка корпуса

Процессы закалки закаливают только внешнюю часть стальной детали, создавая твердую, износостойкую кожу («корпус»), но сохраняя прочную и вязкую внутреннюю часть.

Углеродистые стали плохо поддаются закалке, то есть их нельзя закаливать на толстых участках. Легированные стали обладают лучшей прокаливаемостью, поэтому они могут подвергаться сквозной закалке и не требуют закалки корпуса. Это свойство углеродистой стали может быть полезным, поскольку придает поверхности хорошие характеристики износа, но оставляет сердцевину гибкой и амортизирующей.

Низкоуглеродистая сталь — использование и свойства

26 декабря 2022 г. 26 декабря 2022 г. | 14:00

Низкоуглеродистая сталь — один из самых полезных и универсальных материалов на рынке. Он используется в самых разных отраслях, от автомобильной до аэрокосмической и строительной. Понимание основ низкоуглеродистой стали — что это такое, для чего она используется и ее различные типы — может помочь вам принимать более обоснованные решения о вашем следующем проекте. Давайте погрузимся!

Давайте погрузимся!

Что такое низкоуглеродистая сталь?

Сталь низкоуглеродистая представляет собой сплав железа и углерода с небольшим количеством (менее 0,3%) других элементов, таких как марганец и кремний. Полученный материал имеет предел прочности при растяжении в диапазоне 400-550 МПа. Он прочный, но податливый, что делает его идеальным для многих различных применений.

Свойства низкоуглеродистой стали

Низкоуглеродистая сталь — это тип стали, содержащий до 0,3% углерода. Это относительно мягкий и пластичный металл, который легко формуется и формуется. Низкоуглеродистая сталь часто используется в таких приложениях, как конструкционные опоры и проволока, благодаря ее ковкости и свариваемости. Она имеет низкое отношение прочности к массе и менее устойчива к коррозии, чем стали с более высоким содержанием углерода. Низкоуглеродистая сталь также часто используется для сварки и изготовления из-за ее способности формоваться и подвергаться механической обработке.

Низкотемпературная углеродистая сталь была разработана специально для использования при температурах ниже -150°C (-238°F). Этот тип стали остается пластичным и прочным даже при экстремальных температурах, что делает его идеальным для использования в криогенных системах или других холодных средах. Он также менее склонен к охрупчиванию или растрескиванию по сравнению с другими типами углеродистой стали, что делает его экономически выгодной альтернативой для многих отраслей промышленности.

Низкоуглеродистая сталь Применение

Низкоуглеродистая сталь находит множество применений в различных отраслях промышленности. Некоторые распространенные области применения включают автомобильные детали, такие как двигатели, трансмиссии и приводные валы; аэрокосмические компоненты, такие как стойки шасси; структурные компоненты, такие как мосты; линии электропередач; и архитектурные компоненты, такие как двери, окна, балконы, лестницы и многое другое. Его ковкая природа также делает его идеальным для режущих инструментов, используемых в проектах по металлообработке или деревообработке.

Заключение

Подводя итоги, можно сказать, что низкоуглеродистая сталь — невероятно универсальный материал, который можно использовать для самых разных применений как в промышленных, так и в бытовых условиях. Он не только обладает большой прочностью на растяжение, но и его пластичность позволяет легко работать с ним и настраивать его для любого проекта, который вы задумали. Если вы ищете экономичную альтернативу высокоуглеродистой стали или вам нужно что-то, что может выдерживать экстремальные температуры без растрескивания или охрупчивания, низкотемпературные углеродистые стали заслуживают внимания!

Heer Vohera

Познакомьтесь с Heer, динамичным и целеустремленным писателем, изучающим приемы своего ремесла в металлургической промышленности. Имея опыт работы в цифровом маркетинге, Хир привносит в свои тексты уникальную точку зрения, делясь ценными идеями. Помимо ведения блога, она любит читать и ходить в походы.

Множество применений низкоуглеродистой стали

19 декабря 2022 г. 19 декабря 2022 г.

| 21:26

19 декабря 2022 г.

| 21:26

Низкоуглеродистая сталь — это тип стали, который содержит небольшое количество углерода, обычно менее 0,3%. Этот тип стали также известен как мягкая сталь, потому что он имеет низкое отношение прочности к весу и легко обрабатывается. Низкоуглеродистая сталь широко используется во многих отраслях промышленности благодаря относительно низкой стоимости и универсальности. Его можно использовать для различных применений, от структурных компонентов до автомобильных деталей. Давайте рассмотрим некоторые из наиболее распространенных применений низкоуглеродистой стали.

Конструктивные элементы

Низкоуглеродистая сталь широко используется в строительстве благодаря высокому соотношению прочности к весу и низкой стоимости. Он часто используется в качестве структурных компонентов, таких как балки, колонны и балки в зданиях и мостах. Кроме того, его можно использовать в качестве арматурных стержней или арматуры в бетонных конструкциях. Это не только обеспечивает дополнительную прочность конструкции, но также уменьшает количество необходимого материала, что помогает снизить затраты.

Это не только обеспечивает дополнительную прочность конструкции, но также уменьшает количество необходимого материала, что помогает снизить затраты.

Автомобильные детали

Низкоуглеродистая сталь часто используется в автомобильной промышленности из-за ее доступности и универсальности. Его можно найти везде, от панелей кузова до блоков цилиндров! Его пластичность позволяет относительно легко придавать ему сложные формы, что делает его идеальным для автомобильных деталей, требующих сложных конструкций или жестких допусков. Его коррозионная стойкость делает его идеальным материалом для открытых частей автомобиля, таких как выхлопные трубы или бамперы.

Детали машин

Благодаря своей универсальности и доступности низкоуглеродистая сталь часто используется в качестве деталей машин, таких как шестерни, шестерни, звездочки и т. д.! Его способность выдерживать высокие температуры делает его идеальным выбором для многих типов промышленного оборудования, такого как конвейерные ленты или турбины, где ключевым фактором является термостойкость. Кроме того, его обрабатываемость позволяет легко придавать форму с помощью таких инструментов, как токарные или фрезерные станки, что помогает ускорить время производства и снизить затраты, связанные с обработкой этих деталей из других материалов, таких как алюминий или латунь.

Кроме того, его обрабатываемость позволяет легко придавать форму с помощью таких инструментов, как токарные или фрезерные станки, что помогает ускорить время производства и снизить затраты, связанные с обработкой этих деталей из других материалов, таких как алюминий или латунь.

- Низкоуглеродистые стали используются во многих областях, от мостов и зданий до автомобилей и самолетов.

- Низкоуглеродистые стали являются одними из наиболее часто используемых сталей в мире.

- Низкоуглеродистые стали относительно недороги, что делает их хорошим выбором для многих применений.

- Низкоуглеродистые стали обладают хорошей свариваемостью и обрабатываемостью, что упрощает их обработку.

- Низкоуглеродистые стали можно подвергать термической обработке для повышения их прочности, твердости и износостойкости.

- Низкоуглеродистые стали часто используются там, где важны прочность и долговечность, например, в мостах и зданиях.

- Низкоуглеродистые стали также могут использоваться в тех случаях, когда требуется меньший вес, например, в автомобилях и самолетах.