Какие стали относятся к сталям перлитного класса: Сталь перлитного класса

alexxlab | 07.05.2023 | 0 | Разное

Металловедение (Гуляев А. П.)

Металловедение (Гуляев А. П.)

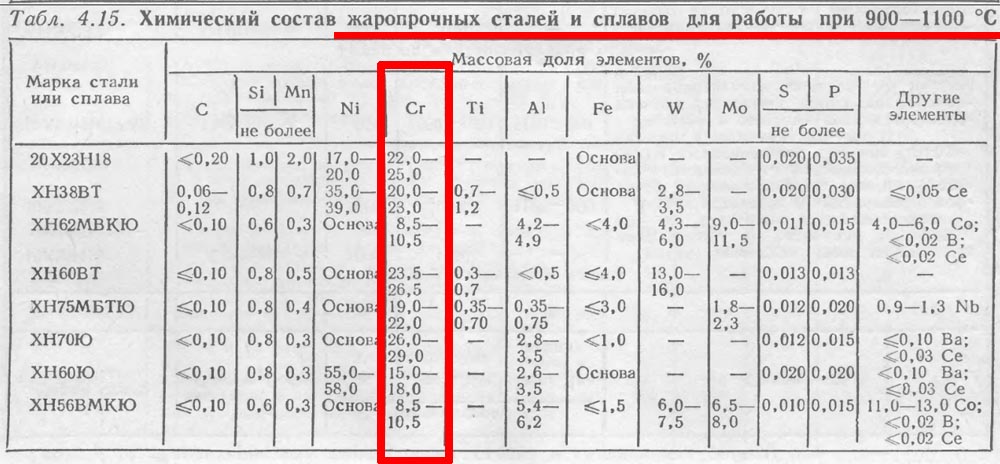

ОглавлениеПРЕДИСЛОВИЕ ТЕОРИЯ СПЛАВОВ ТЕОРИЯ СПЛАВОВГлава I. КРИСТАЛЛИЧЕСКОЕ СТРОЕНИЕ МЕТАЛЛОВ 2. Классификация металлов 3. Кристаллическое строение металлов 4. Кристаллические решетки металлов 5. Реальное строение металлических кристаллов 6. Анизотропия свойств кристаллов 7. Методы изучения строения металлов Глава II. КРИСТАЛЛИЗАЦИЯ 1. Три состояния вещества 2. Энергетические условия процесса кристаллизации 3. Механизм процесса кристаллизации 4. Форма кристаллических образований 5. Строение слитка 6. Превращения в твердом состояние. Полиморфизм 7. Магнитные превращения 8. Закалка из жидкого состояния. Аморфное состояние Глава III. МЕХАНИЧЕСКИЕ СВОЙСТВА. НАКЛЕП И РЕКРИСТАЛЛИЗАЦИЯ 2. Упругая и пластическая деформация. Несовершенства решетки и прочность металлов 3. Сверхпластичность 4. Разрушение 5. Методы определения механических свойств 6. Наклеп 7. Влияние нагрева на строение и свойства деформированного металла (рекристаллизационные процессы) Глава IV.  СТРОЕНИЕ СПЛАВОВ СТРОЕНИЕ СПЛАВОВ2. Химическое соединение 3. Твердый раствор на основе одного из компонентов сплава 4. Твердый раствор на основе химического соединения 5. Упорядоченные твердые растворы 6. Электронные соединения (фазы Юм-Розери) 7. Фазы Лавеса 8. Фазы внедрения Глава V. ДИАГРАММА СОСТОЯНИЯ 2. Общие замечания о построении диаграмм состояния 3. Экспериментальное построение диаграмм 4. Диаграмма состояния для сплавов, образующих механические смеси из чистых компонентов (I рода) 5. Правило отрезков 6. Диаграмма состояния для сплавов с неограниченной растворимостью в твердом состоянии (II рода) 7. Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (III рода) 8. Диаграмма состояния для сплавов, образующих химические соединения (IV рода) 10. Кристаллизация сплавов в неравновесных условиях 11. Системы с тремя компонентами 12.  Упрощенные методы изучения многокомпонентных систем Упрощенные методы изучения многокомпонентных систем13. Связь между свойствами сплавов и типом диаграммы состояния Часть вторая. ЖЕЛЕЗОУГЛЕРОДИСТЫЕ СПЛАВЫ Глава VI. ДИАГРАММА ЖЕЛЕЗО—УГЛЕРОД 2. Железо 3. Цементит 4. Диаграмма состояния Глава VII. УГЛЕРОДИСТЫЕ СТАЛИ 1. Влияние углерода на свойства стали 2. Влияние постоянных примесей на свойства стали 3. Сталь различных способов производства. Чистая сталь 4. Углеродистая сталь общего назначения 5. Нагартованная сталь 6. Листовая сталь для холодной штамповки 7. Обрабатываемость резанием. Автоматные стали Глава VIII. ЧУГУН 2. Структура чугуна. Формы графита 3. Структура и свойства чугуна 4. Примеси в чугуне 5. Марки серых и высокопрочных чугунов 6. Ковкий чугун Часть третья. ТЕРМИЧЕСКАЯ ОБРАБОТКА Глава IX. ОБЩИЕ ПОЛОЖЕНИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ 2. Классификация видов термической обработки 3. Термическая обработка и диаграмма состояния 4 Основные виды термической обработки стали 5.  Четыре основных превращения в стали Четыре основных превращения в сталиГлава X. ТЕОРИЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Рост аустенитного зерна 3. Распад аустенита 4. Мартенситное превращение 5. Бейнитное превращение 6. Превращения при отпуске 7. Влияние термической обработки на свойства стали 8. Термомеханическая обработка Глава XI. ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ 2. Время нагрева 3. Химическое воздействие нагревающей среды 4. Закалочные среды 5. Прокаливаемость 6. Внутренние напряжения 8. Обработка стали холодом 9. Дефекты, возникающие при закалке 10. Отжиг и нормализация Глава XII. ПОВЕРХНОСТНАЯ ЗАКАЛКА СТАЛИ 2. Высокочастотная закалка Глава XIII. ХИМИКО-ТЕРМИЧЕСКАЯ ОБРАБОТКА СТАЛИ 2. Цементация стали 3. Азотирование стали 4. Цианирование стали 5. Диффузионная металлизация Часть четвертая. ЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫ Глава XIV. ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ 2. Влияние элементов на полиморфизм железа 3.  Распределение легирующих элементов в стали Распределение легирующих элементов в стали4. Влияние легирующих элементов на феррит 5. Карбидная фаза в легированных сталях 6. Влияние легирующих элементов на превращения в стали Глава XV. КЛАССИФИКАЦИЯ И МАРКИРОВКА ЛЕГИРОВАННЫХ СТАЛЕЙ 2. Маркировка легированных сталей Глава XVI. КОНСТРУКЦИОННЫЕ СТАЛИ 1. Механические свойства стали, влияние структуры и легирующих элементов 2. Термическая обработка конструкционных сталей 3. Цементуемые (низкоуглеродистые) стали 4. Улучшаемые (среднеуглеродистые) стали 5. Высокопрочные стали 6. Свариваемость стали 7. Строительная сталь 8. Арматурная сталь 9. Пружинная сталь 10. Шарикоподшипниковая сталь 11. Дефекты легированных сталей Глава XVII. ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ 2. Инструментальные стали пониженной прокаливаемости 3. Инструментальные стали повышенной прокаливаемости (легированные инструментальные стали) 4. Быстрорежущие стали 5. Штамповые стали 6. Твердые сплавы Глава XVIII.  ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ СТАЛИ И СПЛАВЫ2. Жаропрочность 3. Оценка жаропрочных свойств 4. Влияние структуры и состава на жаропрочность 5. Классификация жаропрочных материалов 6. Перлитные и мартенситные жаропрочные стали 8. Никелевые и кобальтовые жаропрочные сплавы Глава XIX. КОРРОЗИОННОСТОЙКИЕ (НЕРЖАВЕЮЩИЕ) СТАЛИ И СПЛАВЫ 2. Хромоникелевые нержавеющие стали 3. Кислотостойкие стали и сплавы 4. Криогенные стали и сплавы Глава XX. ИЗНОСОСТОЙКИЕ СТАЛИ И СПЛАВЫ 2. Графитизированная сталь 3. Высокомарганцовистая сталь 4. Наплавочные материалы Глава XXI. ТИТАН И ЕГО СПЛАВЫ 2. Легирование титана 3. Фазовые превращения в титановых сплавах 5. Термическая обработка титановых сплавов 6. Примеси в титановых сплавах 7. Коррозионная стойкость титана Глава XXII. ТУГОПЛАВКИЕ МЕТАЛЛЫ 2. Взаимодействие тугоплавких металлов с другими элементами и между собой 3. Механические свойства и жаропрочность 4.  Хладноломкость тугоплавких металлов Хладноломкость тугоплавких металлов5. Сопротивление окислению и защита от окисления 6. Коррозионная стойкость Глава XXIII. СПЛАВЫ С ОСОБЫМИ ТЕПЛОВЫМИ И УПРУГИМИ СВОЙСТВАМИ 2. Сплавы с постоянным модулем упругости Глава XXIV. МАГНИТНЫЕ СТАЛИ И СПЛАВЫ 2. Стали и сплавы для постоянных магнитов (магнитнотвердые сплавы) 3. Магнитномягкие сплавы 4. Немагнитные стали 5. Электротехнические сплавы Глава XXV. СПЛАВЫ АТОМНОЙ ЭНЕРГЕТИКИ 2. Конструкционные материалы. Теплоносители 3. Ядерное горючее (уран, плутоний, торий) Часть пятая. Цветные металлы и сплавы Глава XXVI. ЛЕГКИЕ МЕТАЛЛЫ И ИХ СПЛАВЫ 1. Свойства алюминия 2. Постоянные примеси алюминия (железо и кремний) 3. Термическая обработка сплавов Al-Cu 4. Влияние состава алюминиевых сплавов на процессы, происходящие при термической обработке 5. Классификация алюминиевых сплавов 6. Деформируемые сплавы, не упрочняемые термической обработкой 7. Дюралюминий и другие деформируемые сплавы, упрочняемые термической обработкой 8.  9. Силумины и другие алюминиевые сплавы для фасонного литья 10. Жаропрочные алюминиевые сплавы 11. Магний 12. Сплавы магния 13. Бериллий 14. Сплавы бериллия Глава XXVII. МЕДЬ И ЕЕ СПЛАВЫ 2. Сплавы меди с цинком (латуни) 3. Сплавы меди с оловом (оловянистые бронзы) 4. Сплавы меди с алюминием, кремнием, бериллием и другими элементами ГЛАВА XXVIII. ПОДШИПНИКОВЫЕ СПЛАВЫ И ПРИПОИ 2. Легкоплавкие подшипниковые сплавы (баббиты) 3. Припои 4. Легкоплавкие сплавы Глава XXIX. НЕКОТОРЫЕ СПЛАВЫ ЦВЕТНЫХ МЕТАЛЛОВ 2. Типографские сплавы 3. Благородные металлы |

НИЗКОЛЕГИРОВАННЫЕ ПЕРЛИТНЫЕ СТАЛИ (Хакимов А. Н.)

СВАРКА И СВАРИВАЕМЫЕ МАТЕРИАЛЫ

8.1. Назначение сталей

Низкоуглеродистые низколегированные стали перлитного класса применяются в различных конструкциях взамен углеродистых, обеспечивая снижение металлоемкости на 20—50 %.

8.2. Состав сталей

Одним из наиболее эффективных средств повышения качества низкоуглеродистых сталей является их упрочнение за счет легирования такими элементами, как Si, Мп, и повышения дисперсности структуры посредством термической или термомеханической обработки.

Содержание С в низколегированных сталях ие превышает 0,23 %. В зависимости от легирующих элементов, суммарное содержание которых в составе стали не превышает 5%, различают марганцовистые, кремнемарганцовистые, хромокремнемарганцовистые и другие стали, представленные в табл. 8.1. По содержанию S и Р эти стали можно отнести к качественным

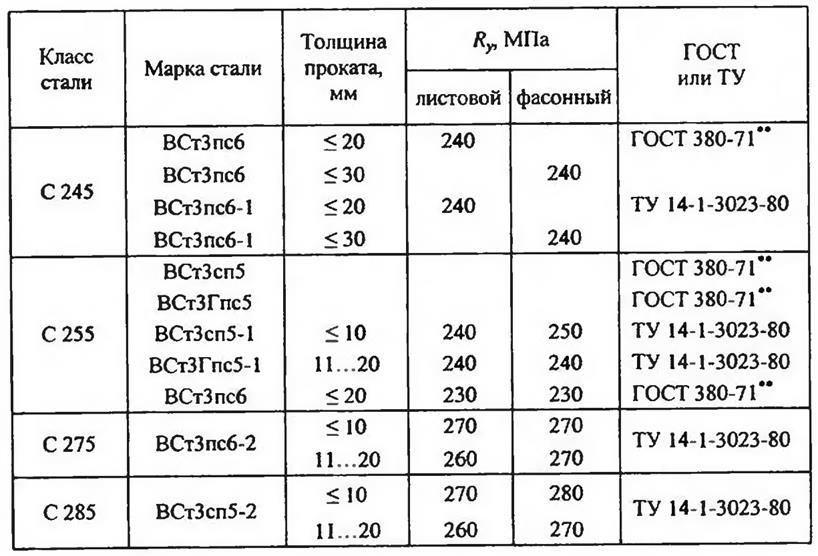

ТАБЛИЦА 8.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

|

сталям В последние годы расширяется производство и применение рафинированных посредством электрошлакового, вакуумного переплава сталей, обработанных в ковше синтетическими шлаками с целью снижения содержания серы в их составе для повышения сопротивляемости образованию слоистых (ламинарных) трещин. .

.

8.3. Механические свойства сталей

Введение в состав низкоуглеродистых сталей легирующих элементов (до 2 % каждого и до 5 % суммарно) способствует повышению прочности и сопротивления хрупкому разрушению, не ухудшая их свариваемости

Прочность сталей Показатели механических свойств сталей представлены в табл 8 1

Они характерны для проката в горячекатаном либо в нормализованном состояниях Термическое упрочнение позволяет дополнительно на 20—50 % увеличить уровень показателей прочности

Ударная вязкость. По ударной вязкости, в особенности при отрицательных температурах, низколегированные стали превосходят низкоуглеристые стали Термическое упрочнение позволяет повысить уровень ударной вязкости в 1,5—2 раза и обеспечить высокую сопротивляемость хрупкому разрушению низколегированных сталей

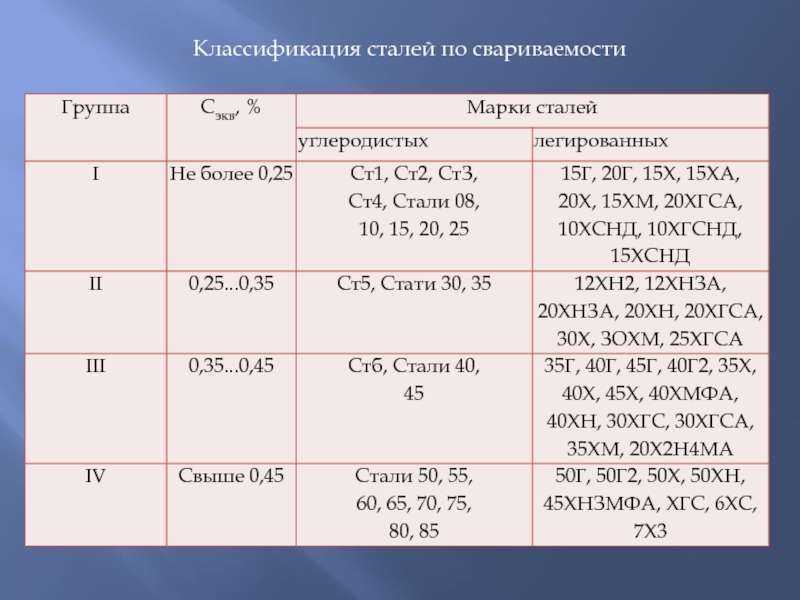

8.4. Свариваемость сталей

Легирующие элементы оказывают существенное влияние на показатели свариваемости сталей. Увеличение содержания элементов, повышающих закаливаемость, сопровождается снижением сопротивления сварных соединений образованию холодных трещин [1]. Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовной участке ЗТВ сварных соединений.

Элементы, упрочняющие твердый раствор, способствуют, как правило, снижению ударной вязкости металла в околошовной участке ЗТВ сварных соединений.

8.4.1. Типы структур в зоне термического влияния

Наиболее распространенные в металлургической практике легирующие элементы Мп, Сг, Мо снижают диффузионную подвижность С и, как следствие, увеличивают уровень значений характеристических длительностей Тф, тп, те, понижают температурный интервал y-v a-превращения. Поэтому при общепринятых режимах сварки в околошовном участке возрастает вероятность образования мартенсита и понижается сопротивляемость сварных соединений образованию холодных трещин.

8.4.2. Влияние легирующих элементов

Мп упрочняет феррит, снижает температуру начала у-э-а-пре – вращения, способствует процессу карбидообразования. Сг и Мо существенно снижают критическую скорость охлаждения, подавляют перлитное превращение, расширяют область промежуточных превращений на диаграмме.

Такие элементы, как Al, Ті, Nb, интенсифицируют процесс у-*- ос-превращения при высоких температурах, способствуя увеличению числа центров кристаллизации и получению мелкозернистой структуры.

8.4.3. Выбор тепловых режимов сварки

Одним из технологических средств, снижающих вероятность появления холодных трещин, является предварительный и сопутствующий подогрев [1].

Ъ*в>°/о Толщина проката, мм Рис 8 I Определение температуры подогрева в зависимости от Сэкв и толщины свариваемого проката {31 |

Для определения температуры подогрева стали с целью предотвращения образования холодных трещин в зависимости от содержания в ней химических элементов и толщины проката можно воспользоваться графиками, приведенными на рис. 8.1

[3] . Значения Сэкв, отложенные по оси абсцисс, определяют как:

Сэкв = с + Мп/6 + Si/5 + Сг/6 +

+ Ni/12+Mo/4 + V/5 + Cu/7+ Р/2.

Здесь символы обозначают содержание соответствующих химических элементов в процентах.

Предельное их содержание не должно превышать 0,5 % С;

1,6% Мп; 1 % Сг; 3,5 % N1;

0,6 % Мо; 1 % Си. Как видно, необходимая температура подогрева возрастает с увеличением степени легированности стали и толщины свариваемого проката.

Другая методическая последовательность, рассмотренная в работе [3], позволяет дифференцированно определять условия подогрева для корневых и заполняющих швов в соответствии с номограммой, представленной на рис. 8.2.

Методика пользования номограммой на примере сварки корневого шва стали толщиной 30 мм при значении тока 250 А, напряжении дуги 25 В, скорости сварки 25 см/мин представлена ниже:

Восстанавливаем перпендикуляр из точки а, соответствующей /=250 А, до пересечения с прямой, соответствующей напряжению 25 В, и получаем точку б в квадранте I. Затем проводим горизонталь б — в до пересечения с прямой, соответствующей скорости сварки 25 см/мин, в квадранте //. После этого опускаем перпендикуляр из точки в до пересечения с кривой, соответствующей толщине проката 30 мм, и получаем точку г; затем проводим горизонталь г — д до пересечения с прямой 1, соответствующей условиям сварки корневого шва в квадранте IV, восстанавливаем перпендикуляр из точки бив точке е определяем температуру подогрева, соответствующую 150 °С

Рис. / — при сварке кория шва; 2 — при сварке заполняющих швов; кривая А отражает условие необходимости применения подогрева, а прямая Б — температуру нижией гра* ницы интервала подогрева |

8.5. Технология сварки и свойства сварных соединений

Технология сварки низколегированных сталей должна проектироваться с учетом того обстоятельства, что при уменьшении погонной энергии и увеличении интенсивности охлаждения в металле шва и зоны термического влияния возрастает вероятность распада аустенита с образованием закалочных структур. При атоіуі будет отмечаться снижение сопротивляемости сварных соединений образованию холодных трещин и хрупкому разрушению. При повышенных погонных энергиях наблюдается рост зерна аустенита и образуется грубозернистая фер – рито-перлитная структура видманштеттового типа с пониженной ударной вязкостью.

8.5.1. Ручная сварка

Технология рунной дуговой сварки низколегированных сталей практически не отличается от соответствующей технологии сварки низкоуглеродистых сталей.

Сварку низколегированных сталей осуществляют электродами типа Э46А и Э50А с фтористо-кальциевым покрытием, которые позволяют достигать более высокую стойкость против образования кристаллизационных трещин и повышенную пластичность по сравнению с электродами других типов. Для сталей марок 09Г2, 09Г2С, 16ГС, 17ГС, 10Г2, 10Г2С1 рекомендуют применять электроды УОНИ 13/55, К-5А, АНО-11 (тип Э50А).

Для сварки кольцевых швов трубопроводов, работающих при температурах до —70 °С, например из стали 09Г2С, применяют электроды ВСН-3 (тип Э50АФ) с фтористо-кальциевым покрытием.

8.5.2. Сварка под флюсом

Технология сварки под флюсом низколегированных сталей практически такая же, как и для низкоуглеродистых сталей. В качестве флюсов при однодуговой сварке применяют флюсы марок АН-348А и ОСЦ-45, а при многодуговой на повышенной скорости — АН-60.

Для сталей марок 16ГС, 09Г2С, 10Г2С1 при эксплуатации не ниже —40 °С рекомендуется использовать сварочные проволоки Св-08ГА, Св-ЮГА, а при температурах эксплуатации до ■—70 °С (сталь 09Г2С в нормализованном состоянии) —сварочные проволоки Св-ЮНМА, Св-ЮНЮ, Св-08МХ с целью обеспечения достаточного уровня ударной вязкости.

8.5.3. Электрошлаковая сварка

Электрошлаковая сварка по общепринятой технологии сталей толщиной свыше 30 мм осуществляется, как правило, с последующей или сопутствующей нормализацией с целью повышения ударной вязкости металла шва и ЗТВ до регламентируемого уровня. Сварку сталей 16ГС, 09Г2С, 14Г2 осуществляют

с применением флюса АН-8 и сварочных проволок Св-08ГС, Св-10Г2. Режимы термообработки аналогичны указанным в гл. 7 для низкоуглеродистых сталей.

Сварка с регулированием термических циклов. Для кольцевых швов аппаратов газонефтехймических производств с толщиной стенки до 100 мм при температуре эксплуатации не ниже —40 °С (сталь 16ГС) и не ниже —55 °С (сталь 09Г2С) в соответствии с ОСТ 291—81 допускается применять электро – шлаковую сварку с регулированием термических циклов в сочетании с последующим отпуском [4]. При этом удается не только обеспечить равнопрочность, но н достаточно высокий уровень сопротивления сварных соединений хрупкому разрушению без применения последующей высокотемпературной термообработки.

При этом удается не только обеспечить равнопрочность, но н достаточно высокий уровень сопротивления сварных соединений хрупкому разрушению без применения последующей высокотемпературной термообработки.

Например, значения KCU~40 металла шва и околошовного участка составляют от 0,6 до 0,7 МДж/м2, а основного металла— стали 16ГС толщиной 60 мм — 0,8 МДж/м2.

Соответствующие данные для сварных соединений стали 09Г2С толщиной 60 мм при температуре испытаний —60 °С равны 0,66 и 0,75 МДж/м2, а для основного металла 0,58МДж/м2.

По уровню параметров трещиностойкости металл шва и зоны термического влияния не уступают основному металлу — нормализованной стали 09Г2С, имеющей следующие показатели: os = 550 МПа; ат = 370 МПа; Аю = 67,5 МПа-м1/2; С = 6,32х 10~14; п = 3,82; dl/dN при А/Сіс = /Сіс/1,5 составляет 0,68-10~3 мм/цикл.

Увеличение интенсивности охлаждения при электрошлаковой сварке с регулированием термических циклов предотвращает образование структурно-свободного феррита при у-*- а-превра – щении. Отмеченное препятствует протеканию коррозионных процессов, а уменьшение размеров карбидных частиц, играющих роль коллекторов водорода, тормозит катодную реакцию при эксплуатации сварных соединений в коррозионно-активных средах.

Отмеченное препятствует протеканию коррозионных процессов, а уменьшение размеров карбидных частиц, играющих роль коллекторов водорода, тормозит катодную реакцию при эксплуатации сварных соединений в коррозионно-активных средах.

Особенностью термоупрочненных сталей является их склонность к разупрочнению при сварке.

Применение сопутствующего охлаждения позволяет обеспечить равнопрочность сварных соединений с основным термоупрочненным металлом и повысить их сопротивление хрупкому разрушению. Например, при механизированной дуговой сварке под флюсом по общепринятой технологии коэффициент прочности сварных соединений сталей 14ГН, 16ГС, 09Г2С толщиной 12 мм составил 0,75—0,77, а при сварке с сопутствующим охлаждением— не менее 0,98. Значения критических температур перехода в хрупкое состояние металла околошовного участка сварных соединений при переходе от общепринятой технологии к технологии сварки с сопутствующим охлаждением снизились на 40—50 °С и достигли уровня Ткр основного термоупрочненного металла.

При переходе от общепринятой технологии электрошлаковой сварки к технологии электрошлаковой сварки с регулированием термических циклов термоупрочненной стали 09Г2С (сварочная проволока Св-10НМ, флюс АН-8, последующий отпуск при 640 °С) коэффициент прочности сварных соединений повышается с 0,89 до 0,99, значения KCU~40 металла шва — с 0,12 до 0,72, а металла околошовного участка — с 0,08 до 0,42 МДж/м2.

9.1. Назначение сталей

Широкое применение при изготовлении конструкций ответственного иазна – значения — таких, как сосуды высокого давления, танкеры, суда, ледоколы, береговые и морские нефтегазовые сооружения, находят микролегирован – иые стали. Наряду с экономией легирующих элементов при их использовании особенно в термо – и термомеханически обработанном состояниях обеспечиваются высокая прочность и сопротивляемость хрупкому разрушению металла.

9.2. Состав сталей

В микролегированных сталях содержание углерода, как правило, не превышает 0,20 %. Микролегирующие элементы, входящие в состав сталей, находятся в следующих пределах, %: Al<0,06; Cr<0,25; Zr<0,15;

Микролегирующие элементы, входящие в состав сталей, находятся в следующих пределах, %: Al<0,06; Cr<0,25; Zr<0,15;

V<0,15; Ті 0,1—0,2; Nb<0,06; Mo<0,20; B<0,05.

ТАБЛИЦА 9.1 ХИМИЧЕСКИЙ СОСТАВ И МЕХАНИЧЕСКИЕ СВОЙСТВА МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ

|

Продолжение табл.

|

Суммарное содержание Zr и Ті ие превышает 0,2%, a Nb, Ті и W — 0,16 %. В качестве микролегирующих элементов используют редкоземельные (Се, La, Y), а также N

В качестве микролегирующих элементов используют редкоземельные (Се, La, Y), а также N

Микролегирующие элементы вводят в состав стали как в процессе ее выплавки, так и в ходе виепечной обработки. Они могут присутствовать в металле в составе включений вторых фаз или непосредственно в матрице Например, в сталях, микролегированных V и Nb (иногда дополнительно А1 и Ті) в сочетании с повышенным до 0,03 % содержанием N, образуются дисперсные карбонитридные фазы, существенно повышающие их прочность.

Для повышения ударной вязкости и снижения анизотропии свойств ограничивают содержание S в составе стали до 0,005-—0,012 %.

Химический состав ряда марок микролегированных сталей приведен в табл. 9.1. Аналогами этих марок сталей в зарубежной практике являются стали типов Х55—Х80.

Известно, что С относительно слабо влияет на предел текучести сталей с феррито-перлитиой структурой. Однако с увеличением содержания С в составе стали существенно снижаются вязкопластические свойства и ухудшается свариваемость. Поэтому в последние годы получают распространение малоперлитные стали с ограниченным содержанием С (доі0,12%). Для компенсации понижения прочности их легируют марганцем до 1,7 % микро – легируют V, Сг, Мо. К отечественным малоперлитным сталям относятся стали марок 07Г2ФБ, 08Г2СФБ, 09Г2ФБ.

Поэтому в последние годы получают распространение малоперлитные стали с ограниченным содержанием С (доі0,12%). Для компенсации понижения прочности их легируют марганцем до 1,7 % микро – легируют V, Сг, Мо. К отечественным малоперлитным сталям относятся стали марок 07Г2ФБ, 08Г2СФБ, 09Г2ФБ.

Из микролегированных сталей с бейнитиой структурой нашли применение марки 12Г2СМФ и 12ГН2МФАЮ.

Сварочный аппарат стыковой сварки пластиковых труб! Вы искали новый сварочный аппарат? Возможно, вы захотите воспользоваться возможностью купить его у нас. Мы также продаем высококачественные пластиковые трубы ПНД, такие как ПЭ …

Самый популярный способ крепления металлических деталей – сварка. И заниматься ею можно не только во промышленных масштабах. В быту сварочные работы используются также часто, причем речь не всегда о сварщиках, …

Чтобы выполнить сварку прочно и качественно, недостаточно иметь только сварочный аппарат. Дополнительно потребуется подобрать расходные материалы с учетом вида свариваемого металла. Перед началом работы определите, что именно вам нужно, и …

Перед началом работы определите, что именно вам нужно, и …

Аустенит Мартенсит Бейнит Перлитные и ферритовые структуры

Аустенит и феррит

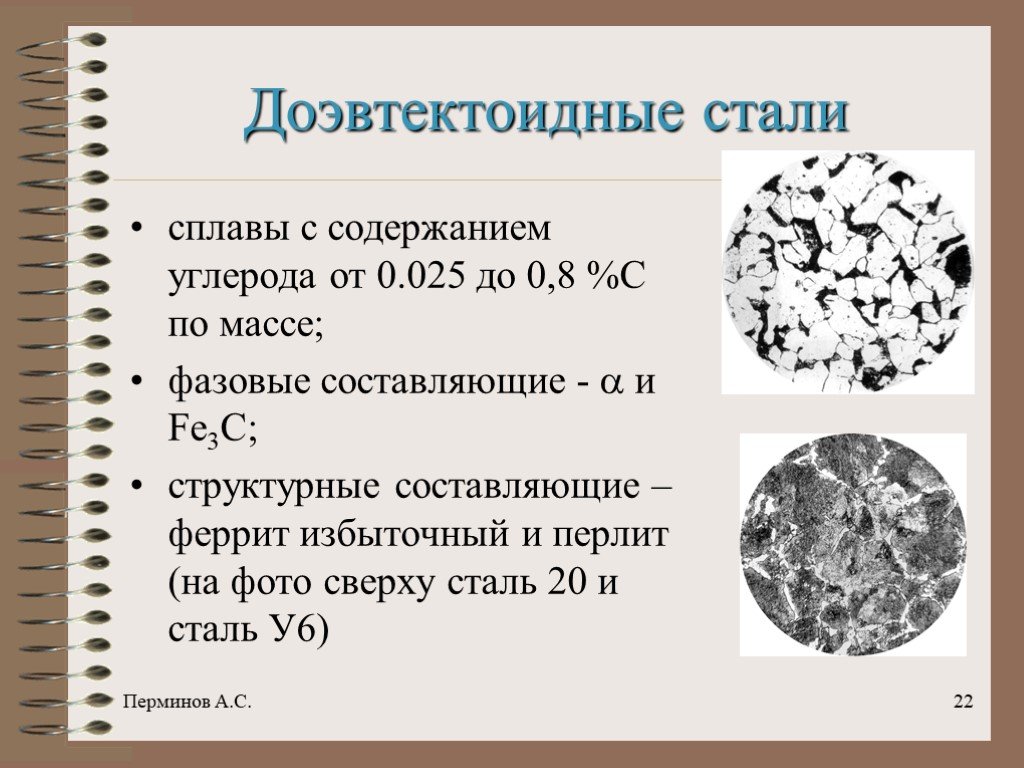

Первоначально аустенит использовался для описания железоуглеродистого сплава, в котором железо находилось в гранецентрированной кубической (гамма-железной) форме. В настоящее время этот термин используется для обозначения всех сплавов железа на основе гамма-железа. Аустенит в железоуглеродистых сплавах обычно проявляется только при температуре выше 723°С и ниже 1500°С, в зависимости от содержания углерода. Однако его можно поддерживать при комнатной температуре за счет добавок в сплав, таких как никель или марганец. Точно так же феррит был термином, первоначально использовавшимся для железоуглеродистых сплавов, в которых железо имело объемно-центрированную кубическую (альфа- или дельта-железо) морфологию, но теперь используется для обозначения компонента в сплавах железа, который содержит железо в форма альфа- или дельта-железа. Альфа-феррит образуется при медленном охлаждении аустенита с сопутствующим отторжением углерода путем диффузии. Это может начаться в диапазоне температур 900°C до 723°C, а альфа-феррит проявляется до комнатной температуры. Дельта-феррит представляет собой высокотемпературную форму железа, образующуюся при охлаждении низких концентраций углерода в железоуглеродистых сплавах из жидкого состояния перед превращением в аустенит. В высоколегированных сталях дельта-феррит может сохраняться до комнатной температуры.

Альфа-феррит образуется при медленном охлаждении аустенита с сопутствующим отторжением углерода путем диффузии. Это может начаться в диапазоне температур 900°C до 723°C, а альфа-феррит проявляется до комнатной температуры. Дельта-феррит представляет собой высокотемпературную форму железа, образующуюся при охлаждении низких концентраций углерода в железоуглеродистых сплавах из жидкого состояния перед превращением в аустенит. В высоколегированных сталях дельта-феррит может сохраняться до комнатной температуры.

Аустенит/дельта-феррит (предоставлено IIW)

Феррит (фото TWI № 0711)

Альфа-феррит (F) и перлит (P) (фото TWI № 0709)

Когда сплавы железа с углеродом превращаются из аустенита при охлаждении , предел растворимости углерода в феррите обычно превышается. В условиях медленного охлаждения образуются карбиды, а при более высоких скоростях охлаждения углерод может быть захвачен твердым раствором.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Перлит

Перлит обычно образуется при медленном охлаждении сплавов железа и может начинаться при температуре от 1150°С до 723°С, в зависимости от состава сплава. Обычно это пластинчатая (чередующаяся пластина) комбинация феррита и цементита (Fe 3 C). Он образуется при эвтектоидном распаде аустенита при охлаждении за счет диффузии атомов С, когда феррит и цементит растут смежно, а С осаждается в виде Fe 3 C между пластинами феррита на границе раздела, оставляя параллельные пластины Fe и Fe 3 C, который является перлитом.

Мартенсит (фото TWI № 0717)

Мартенсит

Мартенсит образуется в сталях, когда скорость охлаждения из аустенита достаточно высока. Это очень твердый компонент из-за углерода, который находится в твердом растворе. В отличие от распада на феррит и перлит, превращение в мартенсит не связано с диффузией атомов, а скорее происходит в результате внезапного бездиффузионного процесса сдвига. Этот термин не ограничивается сталями, но может применяться к любому компоненту, образованному в процессе сдвига, который не включает диффузию атомов или изменение состава. Мартенситное превращение обычно происходит в диапазоне температур, который можно точно определить для данной стали. Превращение начинается при начальной температуре мартенсита (M s ), и продолжается при дальнейшем охлаждении до тех пор, пока не будет достигнута конечная температура мартенсита (M f ). M s может возникать в широком диапазоне, от 500°C до температуры ниже комнатной, в зависимости от прокаливаемости стали. Диапазон от M s до M f обычно составляет порядка 150°C. Было предложено много формул для прогнозирования начальной температуры мартенсита. Большинство основано на составе стали, и некоторые из них перечислены в следующей таблице:

Этот термин не ограничивается сталями, но может применяться к любому компоненту, образованному в процессе сдвига, который не включает диффузию атомов или изменение состава. Мартенситное превращение обычно происходит в диапазоне температур, который можно точно определить для данной стали. Превращение начинается при начальной температуре мартенсита (M s ), и продолжается при дальнейшем охлаждении до тех пор, пока не будет достигнута конечная температура мартенсита (M f ). M s может возникать в широком диапазоне, от 500°C до температуры ниже комнатной, в зависимости от прокаливаемости стали. Диапазон от M s до M f обычно составляет порядка 150°C. Было предложено много формул для прогнозирования начальной температуры мартенсита. Большинство основано на составе стали, и некоторые из них перечислены в следующей таблице:

| Имя автора предложения | Формула |

|---|---|

| Savage (1942) | M s (°C) = 500 – 300C – 35Mn – 20Cr – 15Ni – 10Si – 10Mo |

| Грейндж и Стюард (1946) | M с (°C) = 538 – 341C – 39Mn – 39Cr – 19Ni – 28Mo |

| Стивен и Хейнс (1956) | M с (°C) = 561 – 474C – 33Mn – 17Cr – 17Ni – 21Mo |

| Эндрюс I (1965) | M s (°C) = 539 – 423C – 30,4Mn – 12,1Cr – 17,7Ni – 7,5Mo |

| Эндрюс II (1965) | M s (°C) = 512 – 453C +217C2 – 16,9Ni +15Cr – 9,5Mo – 71,5CMn – 67,7CCr |

| Берес и Берес (1993) | Для 0,03<С<0,35, M с (°C) = 454 – 210C + 4,2/C – XNi -YMn – ZCr(экв. Где X, Y, Z — факторы, изменяющиеся в зависимости от соответствующего элементного состава Cr (экв.) = Cr + Mo + 1,5Si + W + V + Al |

Берес и Берес [1] заявили, что их формулы были в пределах 40°C от фактического M s во всех исследованных случаях, тогда как другие формулы имели более широкие полосы рассеяния. Совсем недавно модели M s были разработаны с использованием нейронных сетей, обученных на экспериментальных данных и с использованием дополнительных данных для проверки и тестирования модели, можно определить разумное приближение M s . Такие модели доступны в сети [2] и может использоваться с информацией о составе. Нейронные сети, основанные на взаимосвязи между химическим составом, температурой превращения и кинетикой при непрерывном охлаждении, позволяют рассчитать диаграмму CCT для стали. Они также учитывают влияние легирующих элементов на кривые фазового превращения, а также на результирующую твердость. Также возможно количественно предсказать микроструктуру стали, т.е. процентное содержание феррита, перлита и бейнита и т. д. [3]

Также возможно количественно предсказать микроструктуру стали, т.е. процентное содержание феррита, перлита и бейнита и т. д. [3]

Также применимы модели, сочетающие кинетику мартенситного превращения с механикой с учетом развития микроструктуры. Анализ конечных элементов позволяет оценивать локальные поля напряжений и деформаций, а также отслеживать кинетику мартенситного превращения и развивать понимание критических параметров, таких как влияние размера аустенитного зерна на результирующую мартенситную микроструктуру. [4]

Экспериментальные исследования на месте, основанные на синхротронном излучении, также могут дать ценные данные для поддержки компьютерных моделей, поскольку изучение таких бездиффузионных фазовых превращений в режиме реального времени будет иметь решающее значение для расширения понимания микроструктурного развития и связанной с ним структуры. -имущественные отношения. [5]

Бейнит

Бейнит образуется при более низких скоростях охлаждения, чем при образовании мартенсита, и при более высоких, чем при образовании феррита и перлита. Есть две формы бейнита, известные как верхний и нижний бейнит.

Есть две формы бейнита, известные как верхний и нижний бейнит.

Верхний бейнит (фото TWI № B1d21)

Нижний бейнит (фото TWI № B1d7)

Верхний бейнит обычно образуется при температуре от 550 до 400°C. Существует несколько предложенных механизмов образования, основанных на содержании углерода и температуре превращения стали, что приводит к несколько разным морфологиям. Низкоуглеродистые стали имеют тонкие бейнитные пластины, зародыши которых возникают в результате сдвигового механизма на границах аустенитных зерен. Растворимость углерода в бейнитном феррите значительно ниже, чем в аустените, поэтому углерод выбрасывается в аустенит, окружающий рейки бейнитного феррита. Когда концентрация углерода в аустените достаточно высока, цементит зарождается в виде дискретных частиц или прерывистых стрингеров на границах раздела феррит/аустенит. По мере увеличения содержания углерода цементитные нити становятся более сплошными, а при высоком содержании углерода бейнитные ферритовые пластины становятся более тонкими, а цементитные стрингеры более многочисленными и непрерывными. Структура может больше напоминать перлит и называется «перистым» бейнитом.

Структура может больше напоминать перлит и называется «перистым» бейнитом.

Нижний бейнит обычно образуется при температуре от 400 до 250°C, хотя точная температура перехода между верхним и нижним бейнитом зависит от содержания углерода в стали. Превращение зарождается, как и верхний бейнит, за счет частичного сдвига. Более низкая температура этого превращения не позволяет так легко протекать диффузии углерода, поэтому карбиды железа образуются примерно под углом 50—60° к продольной оси основной рейки, соприкасаясь с бейнитным ферритом. При низком содержании углерода карбид может выделяться в виде дискретных частиц, следуя по пути границы раздела феррит/аустенит. Однако общий механизм образования нижнего бейнита в основном не зависит от содержания углерода. Внешний вид нижнего бейнита сильно напоминает мартенсит, но нижний бейнит образуется в результате сочетания процессов сдвига и диффузии, а не только сдвига.

Ссылки

- Beres L и Beres Z: «Neue Beziehung zur Bestimmung der Martensitbildungstemperatur der Stahle», Schweisstechnik (Wien), 47 (12), декабрь 1993 г.

, стр. 186-188

, стр. 186-188 - Sourmail T и Garcia-Mateo C: «Модель для прогнозирования температур сталей M s » Computational Materials Science Volume 34, Issue 2, September 2005. pp213-218.

- Л. А. Добржански и Дж. Трзаска: «Применение нейронных сетей для прогнозирования диаграмм CCT», Journal of Materials Processing Technology, Vol. 157-158, 2004, стр. 107-113.

- G Reisner, EA Werner и FD Fischer: «Микромеханическое моделирование мартенситного превращения в случайных микроструктурах», Int. Журнал твердых тел и конструкций, Vol. 35, выпуск 19, 1998, стр. 2457-2473.

- Р. Г. Тиссен и др.: «Моделирование фазового поля и синхротронная проверка фазовых превращений в мартенситной двухфазной стали», Acta Materialia, том 55, выпуск 2, 2007 г., стр. 601-614.

Ускоренное охлаждение, закалка, микроструктура и механические свойства

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ВХОДОМ В ЭТОТ ПРОДУКТ ASTM.

Приобретая подписку и нажимая на это соглашение, вы вступаете в

контракт, и подтверждаете, что прочитали настоящее Лицензионное соглашение, что вы понимаете

его и соглашаетесь соблюдать его условия. Если вы не согласны с условиями настоящего Лицензионного соглашения,

немедленно покиньте эту страницу, не входя в продукт ASTM.

1. Право собственности:

Этот Продукт защищен авторским правом как

компиляции и в виде отдельных стандартов, статей и/или документов («Документы») ASTM

(“ASTM”), 100 Barr Harbour Drive, West Conshohocken, PA 19428-2959 USA, за исключением случаев, когда

прямо указано в тексте отдельных документов. Все права защищены. Ты

(Лицензиат) не имеет прав собственности или иных прав на Продукт ASTM или Документы.

Это не продажа; все права, право собственности и интерес к продукту или документам ASTM

(как в электронном, так и в печатном виде) принадлежат ASTM. Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

Вы не можете удалять или скрывать

уведомление об авторских правах или другое уведомление, содержащееся в Продукте или Документах ASTM.

2. Определения.

A. Типы лицензиатов:

(i) Индивидуальный пользователь:

один уникальный компьютер с индивидуальным IP-адресом;

(ii) Одноместный:

одно географическое местоположение или несколько

объекты в пределах одного города, входящие в состав единой организационной единицы, управляемой централизованно;

например, разные кампусы одного и того же университета в одном городе управляются централизованно.

(iii) Multi-Site:

организация или компания с

независимое управление несколькими точками в одном городе; или организация или

компания, расположенная более чем в одном городе, штате или стране, с центральным управлением для всех местоположений.

B. Авторизованные пользователи:

любое лицо, подписавшееся

к этому Продукту; если Site License также включает зарегистрированных студентов, преподавателей или сотрудников,

или сотрудник Лицензиата на Одном или Множественном Сайте.

3. Ограниченная лицензия.

ASTM предоставляет Лицензиату ограниченное,

отзывная, неисключительная, непередаваемая лицензия на доступ посредством одного или нескольких

авторизованные IP-адреса и в соответствии с условиями настоящего Соглашения использовать

разрешенных и описанных ниже, каждого Продукта ASTM, на который Лицензиат подписался.

A. Конкретные лицензии:

(i) Индивидуальный пользователь:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии

отдельных Документов или частей таких Документов исключительно для собственного использования Лицензиатом. То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

То есть Лицензиат может получить доступ к электронному файлу Документа (или его части) и загрузить его.

Документа) для временного хранения на одном компьютере в целях просмотра и/или

печать одной копии документа для личного пользования. Ни электронный файл, ни

единственный печатный отпечаток может быть воспроизведен в любом случае. Кроме того, электронный

файл не может распространяться где-либо еще по компьютерным сетям или иным образом. Это

электронный файл нельзя отправить по электронной почте, загрузить на диск, скопировать на другой жесткий диск или

в противном случае разделены. Одна печатная копия может быть распространена среди других только для их

внутреннее использование в вашей организации; его нельзя копировать. Индивидуальный загруженный документ

иным образом не может быть продана или перепродана, сдана в аренду, сдана в аренду, одолжена или сублицензирована.

(ii) Односайтовые и многосайтовые лицензии:

(a) право просматривать, искать, извлекать, отображать и просматривать Продукт;

(b) право скачивать, хранить или распечатывать отдельные копии отдельных Документов или частей таких Документов для личных целей Авторизованного пользователя. использовать и передавать такие копии другим Авторизованным пользователям Лицензиата в компьютерной сети Лицензиата;

(c) если образовательное учреждение, Лицензиату разрешается предоставлять печатная копия отдельных Документов отдельным учащимся (Авторизованные пользователи) в классе по месту нахождения Лицензиата;

(d) право на отображение, загрузку и распространение печатных копий

Документов для обучения Авторизованных пользователей или групп Авторизованных пользователей.

(e) Лицензиат проведет всю необходимую аутентификацию и процессы проверки, чтобы гарантировать, что только авторизованные пользователи могут получить доступ к продукту ASTM.

(f) Лицензиат предоставит ASTM список авторизованных IP-адреса (числовые IP-адреса домена) и, если многосайтовый, список авторизованных сайтов.

B. Запрещенное использование.

(i) Настоящая Лицензия описывает все разрешенные виды использования. Любой другой использование запрещено, является нарушением настоящего Соглашения и может привести к немедленному прекращению действия настоящей Лицензии.

(ii) Авторизованный пользователь не может производить этот Продукт, или

Документы, доступные любому, кроме другого Авторизованного Пользователя, будь то по интернет-ссылке,

или разрешив доступ через его или ее терминал или компьютер; или другими подобными или отличными средствами или договоренностями.

(iii) В частности, никто не имеет права передавать, копировать,

или распространять любой Документ любым способом и с любой целью, за исключением случаев, описанных в Разделе

3 настоящей Лицензии без предварительного письменного разрешения ASTM. В частности,

за исключением случаев, описанных в Разделе 3, никто не может без предварительного письменного разрешения

ASTM: (a) распространять или пересылать копию (электронную или иную) любой статьи, файла,

или материал, полученный из любого продукта или документа ASTM; (b) воспроизводить или фотокопировать любые

стандарт, статья, файл или материал из любого продукта ASTM; в) изменять, видоизменять, приспосабливать,

или переводить любой стандарт, статью, файл или материал, полученный из любого продукта ASTM;

(d) включать любой стандарт, статью, файл или материал, полученный из любого продукта ASTM или

Документировать в других произведениях или иным образом создавать любые производные работы на основе любых материалов. получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

получено из любого продукта или документа ASTM; (e) взимать плату за копию (электронную или

иным образом) любого стандарта, статьи, файла или материала, полученного из любого продукта ASTM или

Документ, за исключением обычных расходов на печать/копирование, если такое воспроизведение разрешено

по разделу 3; или (f) систематически загружать, архивировать или централизованно хранить существенные

части стандартов, статей, файлов или материалов, полученных из любого продукта ASTM или

Документ. Включение печатных или электронных копий в пакеты курсов или электронные резервы,

или для использования в дистанционном обучении, не разрешено настоящей Лицензией и запрещено без

Предварительное письменное разрешение ASTM.

(iv) Лицензиат не может использовать Продукт или доступ к

Продукт в коммерческих целях, включая, помимо прочего, продажу Документов,

материалы, платное использование Продукта или массовое воспроизведение или распространение Документов

в любой форме; а также Лицензиат не может взимать с Авторизованных пользователей специальные сборы за использование

Продукт сверх разумных расходов на печать или административные расходы.

C. Уведомление об авторских правах . Все копии материала из ASTM Продукт должен иметь надлежащее уведомление об авторских правах от имени ASTM, как показано на начальной странице. каждого стандарта, статьи, файла или материала. Сокрытие, удаление или изменение уведомление об авторских правах не допускается.

4. Обнаружение запрещенного использования.

A. Лицензиат несет ответственность за принятие разумных мер

для предотвращения запрещенного использования и незамедлительного уведомления ASTM о любых нарушениях авторских прав или

запрещенное использование, о котором Лицензиату стало известно. Лицензиат будет сотрудничать с ASTM

при расследовании любого такого запрещенного использования и предпримет разумные шаги для обеспечения

прекращение такой деятельности и предотвращение ее повторения.

B. Лицензиат должен прилагать все разумные усилия для защиты Продукт от любого использования, не разрешенного настоящим Соглашением, и уведомляет ASTM о любом использовании, о котором стало известно или о котором было сообщено.

5. Постоянный доступ к продукту.

ASTM резервирует

право прекратить действие настоящей Лицензии после письменного уведомления, если Лицензиат существенно нарушит

условия настоящего Соглашения. Если Лицензиат не оплачивает ASTM какую-либо лицензию или

абонентской платы в установленный срок, ASTM предоставит Лицензиату 30-дневный период в течение

что бы вылечить такое нарушение. Для существенных нарушений период устранения не предоставляется

связанные с нарушениями Раздела 3 или любыми другими нарушениями, которые могут привести к непоправимым последствиям ASTM. вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

вред. Если подписка Лицензиата на Продукт ASTM прекращается, дальнейший доступ к

онлайн-база данных будет отклонена. Если Лицензиат или Авторизованные пользователи существенно нарушают

настоящую Лицензию или запрещать использование материалов в любом продукте ASTM, ASTM оставляет за собой право

право отказать Лицензиату в любом доступе к Продукту ASTM по собственному усмотрению ASTM.

6. Форматы доставки и услуги.

A. Некоторые продукты ASTM используют стандартный интернет-формат HTML.

ASTM оставляет за собой право изменить такой формат с уведомлением Лицензиата за три [3] месяца,

хотя ASTM приложит разумные усилия для использования общедоступных форматов.

Лицензиат и Авторизованные пользователи несут ответственность за получение за свой счет

подходящие подключения к Интернету, веб-браузеры и лицензии на любое необходимое программное обеспечение

для просмотра продуктов ASTM.

B. Продукты ASTM также доступны в Adobe Acrobat. (PDF) Лицензиату и его Авторизованным пользователям, которые несут единоличную ответственность за установку и настройка соответствующего программного обеспечения Adobe Acrobat Reader.

C. ASTM приложит разумные усилия для обеспечения онлайн-доступа

доступны на постоянной основе. Доступность будет зависеть от периодического

перерывы и простои для обслуживания сервера, установки или тестирования программного обеспечения,

загрузка новых файлов и причины, не зависящие от ASTM. ASTM не гарантирует доступ,

и не несет ответственности за ущерб или возврат средств, если Продукт временно недоступен,

или если доступ становится медленным или неполным из-за процедур резервного копирования системы,

объем трафика, апгрейды, перегрузка запросов к серверам, общие сбои сети

или задержки, или любая другая причина, которая может время от времени делать продукт недоступным

для Лицензиата или Авторизованных пользователей Лицензиата.

7. Условия и стоимость.

A. Срок действия настоящего Соглашения _____________ (“Период подписки”). Доступ к Продукту предоставляется только на Период Подписки. Настоящее Соглашение останется в силе после этого для последовательных Периодов подписки при условии, что ежегодная абонентская плата, как таковая, может меняются время от времени, оплачиваются. Лицензиат и/или ASTM имеют право расторгнуть настоящее Соглашение. в конце Периода подписки путем письменного уведомления, направленного не менее чем за 30 дней.

B. Сборы:

8. Проверка.

ASTM имеет право проверять соответствие

с настоящим Соглашением, за свой счет и в любое время в ходе обычной деятельности

часы. Для этого ASTM привлечет независимого консультанта при соблюдении конфиденциальности. соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом.

соглашение, для проверки использования Лицензиатом Продукта и/или Документов ASTM. Лицензиат соглашается

разрешить доступ к своей информации и компьютерным системам для этой цели. Проверка

состоится после уведомления не менее чем за 15 дней, в обычные рабочие часы и в

таким образом, чтобы не создавать необоснованного вмешательства в деятельность Лицензиата. Если

проверка выявляет нелицензионное или запрещенное использование продуктов или документов ASTM,

Лицензиат соглашается возместить ASTM расходы, понесенные при проверке и возмещении

ASTM для любого нелицензированного/запрещенного использования. Применяя эту процедуру, ASTM не отказывается от

любое из своих прав на обеспечение соблюдения настоящего Соглашения или на защиту своей интеллектуальной собственности путем

любым другим способом, разрешенным законом. Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

Лицензиат признает и соглашается с тем, что ASTM может внедрять

определенная идентифицирующая или отслеживающая информация в продуктах ASTM, доступных на Портале.

9. Пароли:

Лицензиат должен немедленно уведомить ASTM

о любом известном или предполагаемом несанкционированном использовании(ях) своего пароля(ей) или о любом известном или предполагаемом

нарушение безопасности, включая утерю, кражу, несанкционированное раскрытие такого пароля

или любой несанкционированный доступ или использование Продукта ASTM. Лицензиат несет исключительную ответственность

для сохранения конфиденциальности своего пароля (паролей) и для обеспечения авторизованного

доступ и использование Продукта ASTM. Личные учетные записи/пароли не могут быть переданы.

10. Отказ от гарантии:

Если не указано иное в настоящем Соглашении,

все явные или подразумеваемые условия, заверения и гарантии, включая любые подразумеваемые

гарантия товарного состояния, пригодности для определенной цели или ненарушения прав

отказываются от ответственности, за исключением случаев, когда такие отказы признаются юридически недействительными.

11. Ограничение ответственности:

В случаях, не запрещенных законом,

ни при каких обстоятельствах ASTM не несет ответственности за любые потери, повреждения, потерю данных или за особые, косвенные,

косвенные или штрафные убытки, независимо от теории ответственности,

возникающие в результате или в связи с использованием продукта ASTM или загрузкой документов ASTM.

Ни при каких обстоятельствах ответственность ASTM не будет превышать сумму, уплаченную Лицензиатом по настоящему Лицензионному соглашению.

12. Общие.

A. Расторжение:

Настоящее Соглашение действует до

прекращено. Лицензиат может расторгнуть настоящее Соглашение в любое время, уничтожив все копии

(на бумажном, цифровом или любом носителе) Документов ASTM и прекращении любого доступа к Продукту ASTM.

B. Применимое право, место проведения и юрисдикция:

Это

Соглашение должно толковаться и толковаться в соответствии с законодательством

Содружество Пенсильвании. Лицензиат соглашается подчиняться юрисдикции и месту проведения

в суды штата и федеральные суды Пенсильвании по любому спору, который может возникнуть в соответствии с настоящим

Соглашение. Лицензиат также соглашается отказаться от любых претензий на неприкосновенность, которыми он может обладать.

C. Интеграция:

Настоящее Соглашение представляет собой полное соглашение

между Лицензиатом и ASTM в отношении его предмета. Он заменяет все предыдущие или

одновременные устные или письменные сообщения, предложения, заверения и гарантии

и имеет преимущественную силу над любыми противоречащими или дополнительными условиями любой цитаты, заказа, подтверждения,

или другое сообщение между сторонами, относящееся к его предмету в течение срока действия

настоящего Соглашения.

2 Ю 01 С X

2 Ю 01 С X 10Г2С1

10Г2С1 8.2. Номограмма для определения режимов сварки и предварительного подогрева сталей с содержанием Сэкв<0,6 %, іде СзкВ «C + Ni/15+Mo/4+ (Cr+V)/5 + Cu/13 + P/2 – t – + 0,0024s (s — толщина проката, мм) [3]

8.2. Номограмма для определения режимов сварки и предварительного подогрева сталей с содержанием Сэкв<0,6 %, іде СзкВ «C + Ni/15+Mo/4+ (Cr+V)/5 + Cu/13 + P/2 – t – + 0,0024s (s — толщина проката, мм) [3] 9.1

9.1