Какие существуют виды коррозии: Виды коррозии | Руководство по выбору материалов

alexxlab | 09.07.2023 | 0 | Разное

9 различных видов коррозии, поражающей материалы

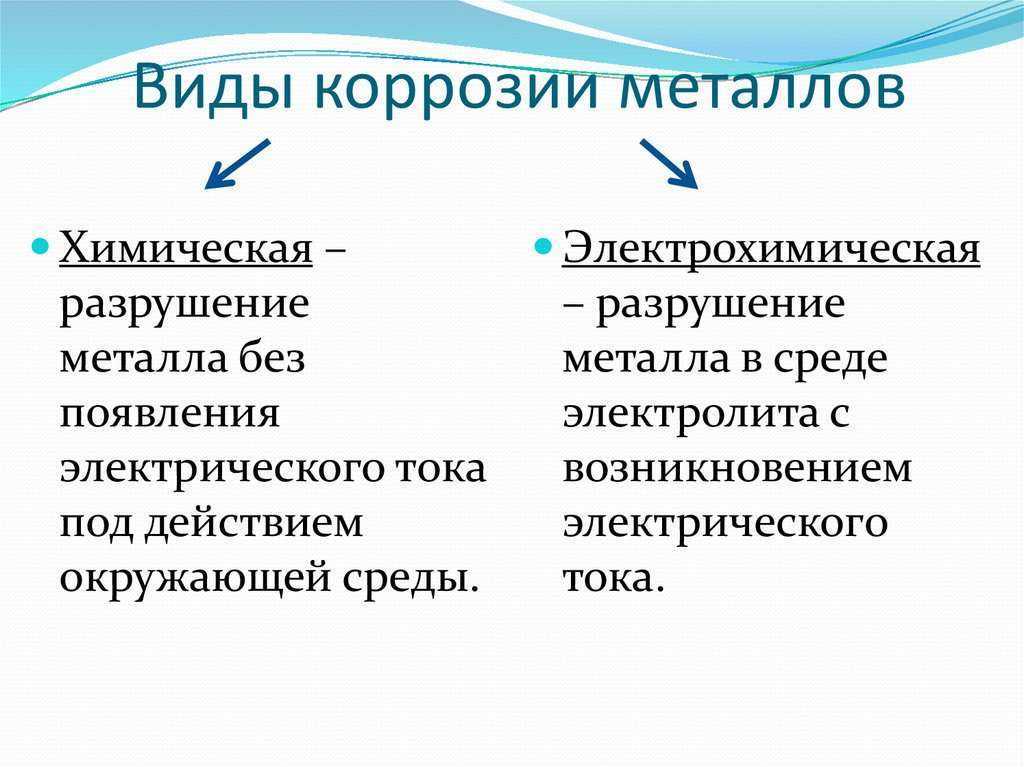

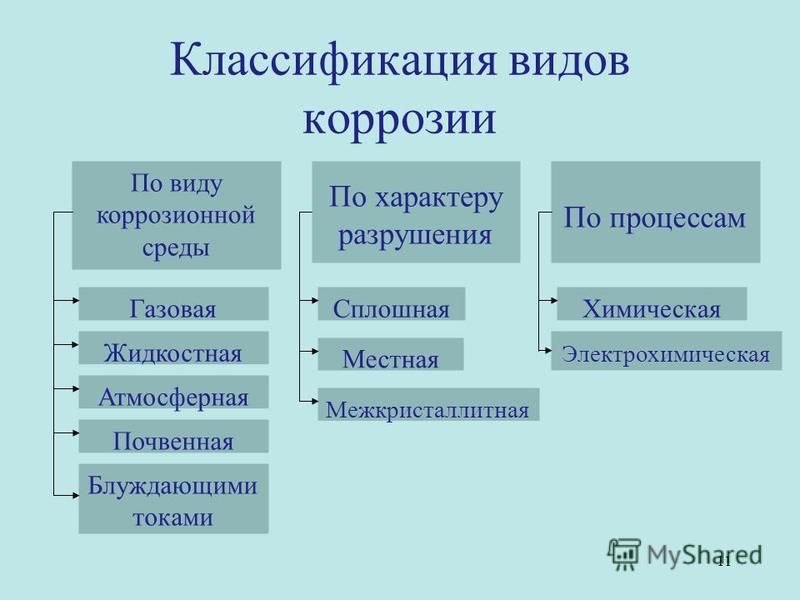

Коррозия – это процесс, в результате которого материал разрушается из-за химических взаимодействий. Все материалы подвержены коррозионным явлениям, но металлы особенно подвержены коррозии, поскольку поверхностные атомы легко окисляются в определенных условиях. Существуют стали, разработанные для использования окисления в целях повышения коррозионной стойкости (например, атмосферостойкая сталь), и другие марки стали с регенеративной патиной, разработанной для снижения поверхностной коррозии (например, нержавеющая сталь). Но лишь немногие стали инженерного класса могут сравниться с передовой коррозионностойкой керамикой по химической стабильности.

В этой статье мы рассмотрим девять видов коррозии, воздействующих на материалы, чаще всего металлические сплавы.

Поскольку коррозия является серьезной проблемой во многих отраслях промышленности, особенно в строительстве, необходимо знать ее виды и причины возникновения.

1. Растрескивание под влиянием окружающей среды

Растрескивание под влиянием окружающей среды

Растрескивание под влиянием окружающей среды исходя из названия возникает под воздействием факторов окружающей среды и охватывает множество условий. Этот тип коррозии может вызвать значительные повреждения за короткий период времени и включает в себя коррозионную усталость, водородное охрупчивание и коррозионное растрескивание под напряжением (КРПН). Растрескивание под влиянием окружающей среды может быть вызвано различными напряжениями, возникающими в результате таких процессов, как термообработка, остаточная холодная обработка или сварка.

2. Эрозионная коррозия

Эрозионная коррозия, сочетание эрозии и коррозии на поверхности, возникает, когда быстро движущиеся коррозионные жидкости изнашивают поверхность металла.

3. Фреттинг-коррозия

Фреттинг-коррозия возникает, когда две поверхности постоянно трутся друг о друга во время какого-либо процесса. Фреттинг и коррозия совместно возникают, когда материалы находятся под давлением во время многократного воздействия.

4. Высокотемпературная коррозия

Как следует из названия, эта коррозия возникает при экстремальных температурах (обычно выше 400 градусов цельсия). Высокотемпературная коррозия возникает из-за химического воздействия газов или расплавленных металлов. Обычно это происходит в печах, газовых турбинах и машинах, где горячий газ содержит специфические загрязняющие вещества.

5. Межкристаллитная коррозия

Межкристаллитная коррозия – это форма локализованной коррозии, которая возникает на границах зерен и вокруг них. В результате происходит изнашивание металлического сплава и снижение его прочности.

6. Питтинговая коррозия

Питтинговая коррозия – это еще один вид локализованной коррозии, в результате которой на поверхности металла образуются случайные небольшие полости или отверстия. Это происходит, когда защитный оксидный слой на поверхности начинает разрушаться, оставляя подложку уязвимой для коррозии.

7. Гальваническая коррозия

Часто называемая биметаллической коррозией, гальваническая коррозия возникает, когда один металл при контакте с электролитом преимущественно корродирует другой. Гальваническая коррозия чаще всего ассоциируется с морским применением, где хлориды в морской воде образуют углубления в стали. Она невероятно распространена в химическом производстве и при работе с расплавленным металлом. В основном она возникает в сильно кислых, щелочных и токсичных средах, которые могут разъедать металлы за считанные недели.

Гальваническая коррозия чаще всего ассоциируется с морским применением, где хлориды в морской воде образуют углубления в стали. Она невероятно распространена в химическом производстве и при работе с расплавленным металлом. В основном она возникает в сильно кислых, щелочных и токсичных средах, которые могут разъедать металлы за считанные недели.

8. Усталостная коррозия

Также известная как коррозионное растрескивание под напряжением, коррозия и длительное растягивающее напряжение прикладываются к материалу. Под высоким напряжением границы материала начинают разрываться, что приводит к образованию мелких трещин вдоль поверхности.

9. Равномерная коррозия

Это, как правило, наиболее распространенный тип коррозии и относится к процессу, при котором коррозионному воздействию подвергается весь материал. Коррозии подвергается вся поверхность, что обычно происходит с железом и сталью под воздействием природных элементов, таких как почва и вода.

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Почему латунь, бронза и медь зеленеют?» и «40 интересных фактов о металлах».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Коррозия автомобиля и ее виды

Коррозия – это разрушение металла под воздействием окружающей среды. Но ошибочно полагать, что коррозия – просто ржавчина. Металл разрушается при химическом и электрохимическом взаимодействии с окружающей средой. В данной теме мы будем рассматривать только атмосферную коррозию, характерную для кузова автомобиля. Тем более что эта тема очень важна, т.к. качественный кузовной ремонт невозможен при наличии коррозии.

Атмосферная коррозия

Сухая атмосферная коррозия:

Нахождение металла (железо или сталь) в сухой атмосфере, приводит к его потускнению, но не вызывает разрушения. Поэтому антикоррозийная обработка автомобиля заключается в том, чтобы не допустить попадания влаги на металл.

Влажная атмосферная коррозия:

Как только влажность воздуха доходит до критической отметки, то начинается влажная атмосферная коррозия. Металл начинает вступать в реакцию с влагой и зарождается очаг ржавчины. Допустим, поставив холодный автомобиль в теплый гараж – причина повышенной коррозии. Так как на деталях образуется конденсат и если гараж имеет плохую вентиляцию, то влажность воздуха возрастает, создавая идеальные условия для коррозии.

Металл начинает вступать в реакцию с влагой и зарождается очаг ржавчины. Допустим, поставив холодный автомобиль в теплый гараж – причина повышенной коррозии. Так как на деталях образуется конденсат и если гараж имеет плохую вентиляцию, то влажность воздуха возрастает, создавая идеальные условия для коррозии.

В современном городе, даже дождевая вода имеет загрязнения. Воздух загрязнен выхлопами и газами (диоксид серы, аммиак, хлор, оксид азота), все это значительно увеличивает скорость коррозии. Грязь, прилипшая к днищу автомобиля, остается влажной даже в сухую погоду, и процесс коррозии продолжается непрерывно. Поэтому чистый автомобиль подвергается разрушительному действию коррозии несколько меньше. Но в тоже время многие автомобилисты зимой не торопятся мыть автомобиль. Это происходит и из-за замерзания замков после мойки и из-за дорожных реагентов, которыми посыпаются дороги. В итоге даже в морозную погоду на зимней дороге каша и все попытки держать автомобиль в чистом состоянии сводятся практически к нулю. Но все же мы рекомендуем мыть автомобиль регулярно, тогда, возможно, покраска автомобиля Вас не будет интересовать многие годы.

Но все же мы рекомендуем мыть автомобиль регулярно, тогда, возможно, покраска автомобиля Вас не будет интересовать многие годы.

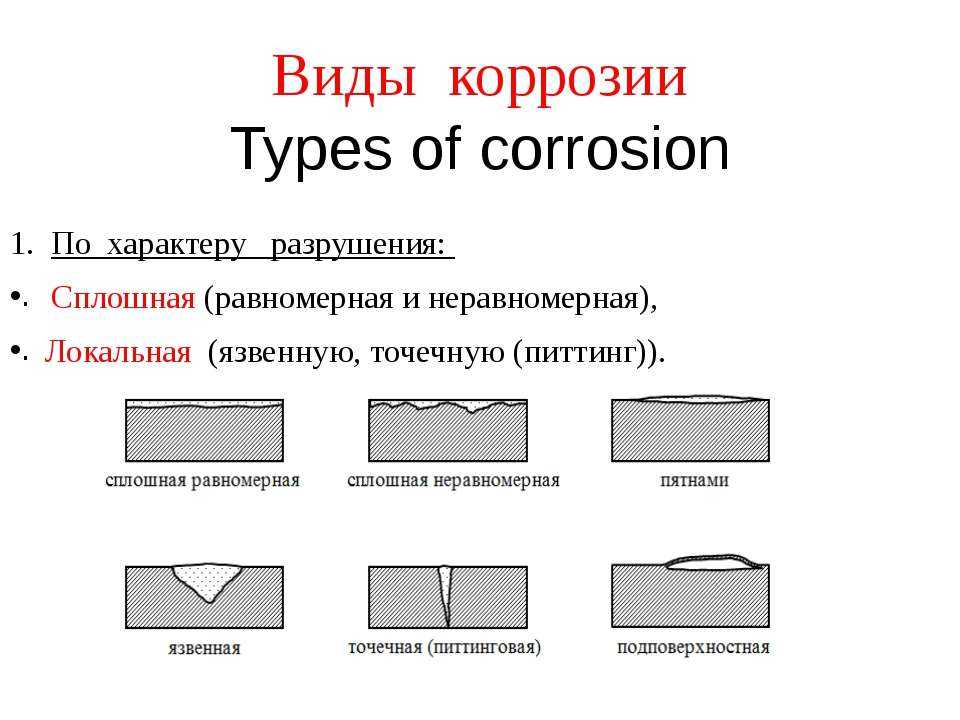

Коррозионные повреждения подразделяются на

Коррозионные пятна:

Небольшая глубина поражения. Развивается скорее в сторону, захватывая все новые области.

Точечная коррозия:

Небольшие точки, которые развиваются скорее в глубину. При таком виде коррозии со временем появляются сквозные дыры в металле.

Сквозная коррозия:

Следующая стадия точечной коррозии, когда металл уже поражен насквозь.

Подпленочная коррозия:

Под пленкой покрытия образуется очаг ржавчины. В большинстве случаев поднимает краску, но может и оставаться незаметной. Развивается как в ширину, так и в глубину. Вполне может перерасти в сквозную коррозию.

Косметическая коррозия:

Образуется на местах соприкосновения кузова с накладными деталями (решетки радиатора, молдинги, фонари и т. д.). На начальном этапе не является губительной, но вполне может перерасти в подпленочную коррозию.

д.). На начальном этапе не является губительной, но вполне может перерасти в подпленочную коррозию.

Самое главное условие, когда производится антикоррозийная обработка автомобиля для борьбы с коррозией – это полное ее удаление. Если ржавчина будет удалена или обработана не полностью, то процесс разрушения кузова будет продолжаться. Существуют разные способы удаления коррозии. Рассмотрим самые основные – механический и химический.

Механический – является, на сегодняшний день, самым эффективным. Рассмотрим самые распространенные способы механической обработки:

Пескоструйная обработка:

Суть в обработки с том, что частицы песка под давлением вылетают из сопла аппарата и выбивают ржавчину с поверхности металла. Этот способ является самым предпочтительным, но чаще всего, используется только в промышленности. Плюс этой обработки в том, что частицы песка очищают поверхность металла полностью, справляясь даже с порами. При этом в отличие от шлифовального метода, толщина металла не изменяется. Поэтому пескоструйная обработка является самой предпочтительной.

Поэтому пескоструйная обработка является самой предпочтительной.

Шлифование вручную:

Места, пораженные ржавчиной, очищают наждачной бумагой крупной и средней зернистости. Сложнодоступные места обрабатывают скотчбрайтами, так как они не ломаются при изгибе и не создают глубоких царапин. Крупным абразивом нужно пользоваться с осторожностью, так как толщина пораженного ржавчиной металла могла существенно уменьшиться.

Шлифование машинкой:

Достаточно популярный способ. Из плюсов можно отметить скорость работы. Зато из минусов выделим то, что толщина металла при этом способе обработки существенно уменьшается. Из преимуществ отметим то, что у людей, которые выполняют кузовной ремонт, обычно есть в налии шлифовальные машинки.

Химическая обработка – Заключается в уничтожении ржавчины химическим путем. Обычно используется кислота или составы на ее основе. Применяется в местах, где нет возможности удалить ржавчину физически. Наносятся кисточкой или из аэрозоли. На сегодняшний день рынок преобразователей ржавчины достаточно велик. Рассмотрим основные категории:

Наносятся кисточкой или из аэрозоли. На сегодняшний день рынок преобразователей ржавчины достаточно велик. Рассмотрим основные категории:

Смываемые:

Преобразователи, которые после применения необходимо смывать водой. Из плюсов отметим, что подобные растворы достаточно неплохо справляются со своей задачей и растворяют ржавчину вплоть до чистого металла. Из недостатков заметим, что после использования их необходимо смывать водой, которая и является основным источником коррозии. Поэтому после промывки водой, поверхность необходимо как можно быстрее высушить и защитить антикоррозионными средствами. Если надолго оставить обработанный металл незащищенным, то дальнейший кузовной ремонт может принять очень затяжной характер.

Несмываемые:

Составы, которые вступают в реакцию с ржавчиной и преобразуют ее в покрытие, пригодное для покраски. Обычно они называются грунт – преобразователи. Хотя получившееся покрытие обычно сложно назвать полноценным грунтом. Все же нанесенное покрытие на чистый металл, обычно по качеству значительно выше, чем покрытие, нанесенное на преобразованную ржавчину. Но не нужно забывать, что прогресс не стоит на месте и с каждым днем преобразователи выполняют свою работу все лучше и лучше.

Все же нанесенное покрытие на чистый металл, обычно по качеству значительно выше, чем покрытие, нанесенное на преобразованную ржавчину. Но не нужно забывать, что прогресс не стоит на месте и с каждым днем преобразователи выполняют свою работу все лучше и лучше.

Заделка сквозных дыр:

Достаточно часто при сквозной коррозии появляются сквозные дыры. В таком случае необходимо зачистить поверхность до металла (который еще не поражен). Если дыры не очень большие, то можно применить шпатлевку со стекловолокном. Эта шпатлевка является самой прочной из существующих и специально предназначена для заделки крупных вмятин или сквозных дыр.

Также существуют ремонтные наборы со стеклотканью и эпоксидной смолой. Они хорошо подходят для заделки сквозных отверстий в металле. Перед их использованием поверхность необходимо очистить от ржавчины и грязи. Затем из стеклоткани нужно вырезать куски соответствующие размеру отверстия. С внутренней стороны отверстия необходимо подложить что-то в виде положки (временно). Затем на отверстие накладывается стеклоткань и заливается эпоксидной смолой. После высыхание поверхность готова для дальнейшей обработки. Для улучшения эффекта, ту же операцию необходимо сделать с внутренней стороны отверстия (где была временная подложка).

Затем на отверстие накладывается стеклоткань и заливается эпоксидной смолой. После высыхание поверхность готова для дальнейшей обработки. Для улучшения эффекта, ту же операцию необходимо сделать с внутренней стороны отверстия (где была временная подложка).

5 распространенных типов коррозии

Распространенные типы коррозии, встречающиеся в промышленных, морских/оффшорных и нефтегазовых объектах, включают 5 основных категорий. Это то, что мы рассмотрим в этом сообщении в блоге, включая предложения о том, как это предотвратить.

Металлы, подвергающиеся воздействию коррозионных веществ, подвержены повреждениям, которые могут повлиять на долговечность и безопасность сплава. Это огромная проблема для секторов промышленности с учетом экологических соображений. Например, в морской и оффшорной промышленности инженерам потребуются металлы, способные противостоять воздействию морской воды.

1. Гальваническая коррозия

Гальваническая коррозия возникает при контакте двух отдельных металлов/сплавов друг с другом. Этот тип коррозии возникает, когда

Этот тип коррозии возникает, когда

а) Когда металлы электрохимически разнородны

б) Металлы находятся в электрическом контакте

в) Металлы подвергаются воздействию электролита

2. Однородная коррозия

‘ при воздействии определенных сред, таких как почвы и природные воды. Ржавчина появится при наличии равномерной коррозии.

3. Точечная коррозия

При этом типе коррозии на металле появляются пятна и ямки. Это тип локальной коррозии, что означает, что коррозия ускоряется из-за воздействия на область металла, на которой в противном случае защитное покрытие или слой разрушились.

4. Коррозионное растрескивание под напряжением

При таком типе коррозии может произойти неожиданный внезапный отказ. Нарушение прочности сплавов при растяжении при высоких температурах является обычной ситуацией для коррозионного растрескивания под напряжением.

5. Водная коррозия

«Водная коррозия представляет собой электрохимическую реакцию материалов во влажной среде, приводящую к ухудшению материала и его жизненно важных свойств». – Что такое водная коррозия от Corrosionpedia.com

– Что такое водная коррозия от Corrosionpedia.com

Предотвращение коррозии

Существуют различные способы предотвращения воздействия коррозии. Каждый тип коррозии будет отличаться методом предотвращения.

Однако, как правило, выбор правильного коррозионно-стойкого металла для начала может предотвратить необходимость дальнейшей обработки и методов предотвращения.

Некоторые методы профилактики, требующие постоянного обновления и обслуживания, могут быть проблематичными как с экономической, так и с практической точки зрения. Инвестиции в высокопроизводительный сплав избавят вас от многих хлопот.

Очень важно отметить, что каждый коррозионностойкий металл имеет свои свойства и состав, который справится с одним видом коррозии лучше, чем с другим.

Вот почему выбор правильного материала жизненно важен с точки зрения стоимости, доступности и, самое главное, безопасности.

Выбор материала и рекомендации

| Проблема коррозии | Решение |

|---|---|

| Гальваническая коррозия | По возможности избегайте смешивания фитингов и клапанов |

| Равномерная коррозия | Ограничьте или предотвратите это, выбрав подходящий сплав |

| Точечная коррозия | Высокая стойкость к точечной коррозии будет важным фактором для любого сплава |

| Коррозионное растрескивание под напряжением | Избегайте поверхностных механических напряжений. Необходима устойчивость к растрескиванию под напряжением. Необходима устойчивость к растрескиванию под напряжением. |

| Водная коррозия | Металлы с фантастической устойчивостью к морской воде Напр. Инконель 625 |

Пожалуйста, подайте заявку на БЕСПЛАТНОЕ руководство формата A5 по выбору специальных металлов для трубных фитингов и клапанов0098 – Таблицы коррозионной стойкости

– Доставка и производство

– Свойства материалов

Monel 400, Incoloy, Inconel, Hastelloy и др.

Дополнительная информация:

Специальные металлы

Типы коррозии по Merinox

6 типов коррозии, для идентификации которых требуется некоторое исследование

Существует множество различных типов коррозии, начиная от тех, которые легко идентифицировать невооруженным глазом, до тех, которые требуют дополнительного изучения для точного определения. идентифицировать.

Это естественное состояние может привести к дорогостоящему и опасному повреждению систем, от личного транспорта до трубопроводов и архитектурной инфраструктуры, такой как мосты и здания. К счастью, существуют методы, помогающие контролировать коррозию и уменьшающие степень ее повреждения.

К счастью, существуют методы, помогающие контролировать коррозию и уменьшающие степень ее повреждения.

Читайте дальше, чтобы узнать о 6 типах коррозии, которые сложнее идентифицировать, и их причинах.

1. Эрозионная коррозия

Эрозионная коррозия возникает, когда агрессивная жидкость проходит мимо металлической поверхности. Этот тип коррозии, часто встречающийся на внутренних поверхностях труб и насосно-компрессорных труб, приводит к усилению эрозии, что в конечном итоге приводит к утечке. Этот тип коррозии также распространен, когда поверхность металла неровная, например, из-за точечной коррозии в металле или нарушения качества изготовления. Эрозионная коррозия также может быть обнаружена в системах морских скважин или в любой системе, где металл вступает в контакт с содержащими жидкость грубыми частицами, такими как песок.

Более гладкие металлические поверхности и более низкая скорость жидкости, а также легко заменяемые детали, способные выдержать основную тяжесть потока, могут помочь уменьшить ущерб. Нанесение защитного покрытия является еще одним методом, используемым для смягчения этого типа коррозии.

Нанесение защитного покрытия является еще одним методом, используемым для смягчения этого типа коррозии.

2. Межкристаллитная коррозия

Межкристаллитная коррозия возникает на границах зерен металла, часто из-за примесей, которые имеют тенденцию накапливаться в этих областях. Это в первую очередь вызвано тем, что карбиды хрома поглощают хром в сплаве, делая область анодной и подверженной коррозии незатронутыми зернами поблизости.

Для идентификации этого типа межкристаллитной коррозии часто требуется микроскопическое исследование, проводимое профессионалом.

3. Фреттинг-коррозия

Фреттинг-коррозия является результатом повторяющихся движений металла под нагрузкой. Обычно он встречается в машинах и конструкциях с болтовым соединением или подшипниках, а также — и чаще всего — на контактных поверхностях, подверженных продолжительной вибрации при транспортировке. Защитное покрытие на металле стирается, обнажая активный металл, который со временем подвергается коррозии под воздействием атмосферы.

4. Кавитационная коррозия

Кавитация возникает, когда рабочее давление жидкости падает ниже давления пара. Это приводит к образованию и схлопыванию газовых карманов и пузырьков, что часто происходит внутри насосов, гребных винтов, выпускных отверстий регуляторов и клапанов, отводов и расширителей труб, гидравлических лопастей и т.п. Этот тип повторяющегося взрыва пузырьков газа со временем разъедает поверхность металла.

5. Делегирование (селективное выщелачивание)

Делегирование или селективное выщелачивание вызывается коррозией выбранного металла в сплаве. Этот тип коррозии чаще всего возникает в нестабилизированной латуни. Цинк избирательно выщелачивается из металла, в результате чего получается пористая и ослабленная медь или средне- и высокоуглеродистая сталь, в которой происходит обезуглероживание.

6. Отслаивающая коррозия

Отслаивающая коррозия — это межкристаллитная коррозия, которая чаще всего связана с прочными алюминиевыми сплавами.