Какие виды сварок бывают: Какие виды сварки бывают (описание и преимущества) — Postroyka-Dom.com

alexxlab | 29.03.1987 | 0 | Разное

Какие виды сварки бывают (описание и преимущества) — Postroyka-Dom.com

Оглавление:

- Инверторная сварка

- Аргоновая сварка

- Аргонно дуговая сварка

- Сварочный полуавтомат без газа

Итак, инверторная сварка,- что это? По сути, инверторная сварка является процессом, в котором используется схема, система или некий прибор, задача которого заключается в создании переменного напряжения при использовании источника постоянного тока.

Инверторная сварка

В общую схему такого сварочного аппарата включается сетевой фильтр, сетевой выпрямитель, частотный преобразователь, высокочастотный трансформатор, силовой выпрямитель и управляющая система.

Естественно, чтобы осуществлять сварку металлических конструкций, не достаточно только сварочного аппарата, потребуется пользоваться еще различными аксессуарами – маской, держателями и, естественно, электродами. Осуществление сварки без электродов просто невозможно. В процессе инверторной сварки пользуются тремя типами электродов – углеродистыми, легированными и высоколегированными.

Основные достоинства сварочных работ с использованием инверторного аппарата таковы:

- розжиг осуществляется легко и быстро, дуга горит устойчиво и обладает хорошей эластичностью;

- высокое качество сварного шва;

- невысокие энергетические затраты при работе;

- достаточно хороший КПД;

- перепады напряжения питания не сказываются на качественных параметрах сварочных соединений;

- данные аппараты легкие и мобильные.

Естественно, как и у любого процесса, у инверторной сварки имеются и свои минусы: сварочные аппараты инверторного типа, как и любые сложные электронные приборы, сильно подвержены влиянию воды, пыли и морозов. По этой причине, аппараты такого типа должны храниться в помещении, обеспечивающем требуемые параметры сухости и теплоты.

Еще одним важным моментом является уход за сварочным аппаратом, периодически будет требоваться открытие корпуса и продувка компонентов прибора при помощи сжатого воздуха.

youtube.com/embed/APbB12bjRzM?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Аргоновая сварка

Аргоновая сварка является одним из видов сварочных работ, позволяющих производить сваривание сложных и тугоплавких металлов. При помощи этого метода сварки, часто варят алюминий и другие металлы, у которых происходит процесс окисления взаимодействия с воздухом.

Аргоновую сварку чаще всего применяют в такой отрасли как автомобильная промышленность, во время ремонта различных узлов автомобиля, сделанных из алюминия. Кроме этого, аргоновую сварку используют в металлургической отрасли, к примеру, чтобы осуществлять горячую обработку титана, тантала, ниобия, бериллия, циркония, гафния, вольфрама, урана, тория и чтобы обрабатывать щелочные металлы.

Применение аргона как газа – достаточно распространенная практика, к примеру, электрические лампочки тоже его содержат.

Аргоновая сварка — это достаточно сложный процесс, для осуществления которого требуется высокая квалификация и современное оборудование. Однако, и результат данного процесса на уровне – швы получаются ровными, бывает, что почти незаметные, и в то время очень прочные.

Однако, и результат данного процесса на уровне – швы получаются ровными, бывает, что почти незаметные, и в то время очень прочные.

Аргонно-дуговую сварку осуществляют, применяя для этого вольфрамовые электроды и керамическое сопло. Именно по этому соплу на место сварки и поставляется аргон, которые не дает металлу вступить в контакт с атмосферой. А это в свою очередь препятствует окислению металла и обеспечивает выполнение прочного сварного шва.

Аргоновую сварку можно разделить на два вида: на ручную сварку и автоматическую.

Так чем же хороша аргонно-дуговая резка и сварка металлических конструкций? Для начала, стоит отметить, что в связи с тем, что при данном процессе используется современное оборудование, время работы значительно уменьшается. Помимо этого, аргоновая струя в процессе сварочных работ кроме защиты металла от влияния воздуха еще и сдувает все лишнее и не нужное.

Ну и последнее, но самое главное, данный вид сварочных работ является очень экономичным. Это связано с тем, что при помощи аргона электрическая дуга сжимается и концентрируется в узкой области. По этой причине, имея сравнительно небольшие затраты электроэнергии, можно добить температуры зоны резки порядка 4000…6000°C.

Это связано с тем, что при помощи аргона электрическая дуга сжимается и концентрируется в узкой области. По этой причине, имея сравнительно небольшие затраты электроэнергии, можно добить температуры зоны резки порядка 4000…6000°C.

Аргонно-дуговая сварка

Если вам потребовалось сварить стальную конструкцию, то вы, недолго думая, возьмете в руки сварочный аппарат и без труда справитесь с этой задачей. Но что делать, если сварочные работы требуется произвести, к примеру, для алюминиевой конструкции? Тут-то вам и поможет аргонно-дуговая сварка.

Аргонодуговая сварка является сваркой при помощи электрической дуги в инертной аргоновой среде. Для данной сварки могут использовать плавящиеся или неплавящиеся электроды. Как неплавящимся электродом, чаще всего пользуются вольфрамовым электродом.

Горение дуги происходит от свариваемого изделия до неплавящегося электрода (как уже говорилось, скорее всего, вольфрамового). Крепеж электрода производиться к горелке, по соплу которой производиться подача защитного газа. Подача присадочного материала производиться к зоне дуги из вне, в электрической цепи не включается.

Подача присадочного материала производиться к зоне дуги из вне, в электрической цепи не включается.

Аргоновый сварку могут производить в ручном режиме, когда управление горелкой и присадочным прутком производит сварщик, и в автоматическом режиме, когда перемещение горелки и присадочной проволоки производиться без помощи рабочего.

При сварке неплавящимся электродом, в отличие от сваривания при помощи плавящегося электрода, во время розжига дуги электрод не прикасается к изделию по таким причинам. Для начала, у аргона имеется высокий потенциал ионизации, по этой причине ионизация дугового промежутка при помощи искры от электрода к изделию – это достаточно сложная задача.

Для случая с аргоновой сваркой при помощи плавящегося электрода после касания проволокой детали, зона дуги насыщается парами металла, которые обладают потенциалом ионизации почти в три раза ниже, чем имеет аргон, в результате чего разжигается дуга.

Кроме этого, если произойдет касание детали и вольфрамового электрода, будут происходить такие вещи как загрязнение и интенсивное оплавление. По этой причине во время аргоновой сварки с использованием неплавящегося электрода, чтобы разжечь дугу к сети источника питания параллельно подключают прибор, который называется «осциллятором».

По этой причине во время аргоновой сварки с использованием неплавящегося электрода, чтобы разжечь дугу к сети источника питания параллельно подключают прибор, который называется «осциллятором».

При помощи осциллятора, чтобы зажечь дугу к электроду производиться подача высокочастотных высоковольтных импульсов, ионизирующих дуговое пространство и обеспечивающих розжиг дуги, когда включается сварочный ток. Если аргоновую сварку производят с переменным током, когда дуга разожжена, осциллятор начинает работать как стабилизатор, подающий импульсы к дуге, когда сменяется полярность.

Это нужно для предотвращения деионизации дугового пространства и обеспечения устойчивого горения дуги.

Во время сварки с постоянным током, анод и катод выделяют разное тепло. Когда токи меньше 300 А, анод выделяет больше тепла чем катод, 70 на 30 в процентном соотношении, по этой причине обычно используют прямую полярность, для обеспечения максимального проплавления детали и минимального разогрева электрода.

При сварке всех сталей, титана и других материалов, кроме алюминия, используется прямая полярность. При сварке алюминия используется переменный ток, чтобы улучшить разрушение оксидной пленки.

Аргон иногда смешивают с 3–5% кислорода, для уменьшения пористости. Это становиться причиной более активной защиты металла. Аргон в чистом виде производит защиту металла от таких явлений как влага или другие включения, попавшие в сварочную зону. А при помощи кислорода осуществляется выгорание вредных примесей, или их выделение наружу. А это помогает бороться с пористостью.

Сварочный полуавтомат без газа

Если вы решили купить сварочный полуавтомат без газа, то, скорее всего вы уже столкнулись с огромным множеством различных вариантов, представленных на рынке. Давайте же попробуем разобраться в том, как должен выглядеть этот прибор в общем виде.

Давайте же попробуем разобраться в том, как должен выглядеть этот прибор в общем виде.

Сварочный аппарат должен быть недорогим и мощным. Лучше всего чтобы он работал полуавтоматически, от постоянного тока с использование плавящейся проволоки. Желательно, чтобы в автомате, кроме режима работы без газа на флюсовой проволоке, была еще реализована возможность работы на газу (на углекислом газе и на аргоне).

Немаловажный фактором является и выбор компании производителя. Изготовитель выбранного вами аппарата должен находиться в числе лидеров в таких сферах как промышленное и бытовое производство оборудования для сварочных работ. Данная компания должна быть официально представлена на рынке вашей страны, и обладать всеми сертификатами качества и безопасности, а так же иметь сервисные центы обслуживания.

Подача проволоки должна регулироваться плавно. Должна быть возможность реализовать ступенчатую регулировку мощности сварочных токов от 50 до 140 А. В аппарат должна помещаться даже 5-тикилограмовая катушка проволоки. Устройство должно быть снабжено тепловой защитой и принудительным воздушным охлаждением. В автомате должна быть реализована возможность работы с питанием от слабых сетей.

Устройство должно быть снабжено тепловой защитой и принудительным воздушным охлаждением. В автомате должна быть реализована возможность работы с питанием от слабых сетей.

Обмотка в трансформаторе аппарата должна быть выполнена из меди. Устройство должно быть многофункциональным, кроме использования в быту, аппарат должен осилить и производственные потребности (к примеру, ремонтная мастерская и СТО). Хорошо, если аппарат будет снабжаться колесиками, для удобства транспортировки.

Ну и последнее, и самое главное, при выборе сварочного полуавтомата без газа, зайдите в интернет и внимательно изучите отзывы о данном аппарате людей, которые им пользовались, и которым есть с чем сравнивать.

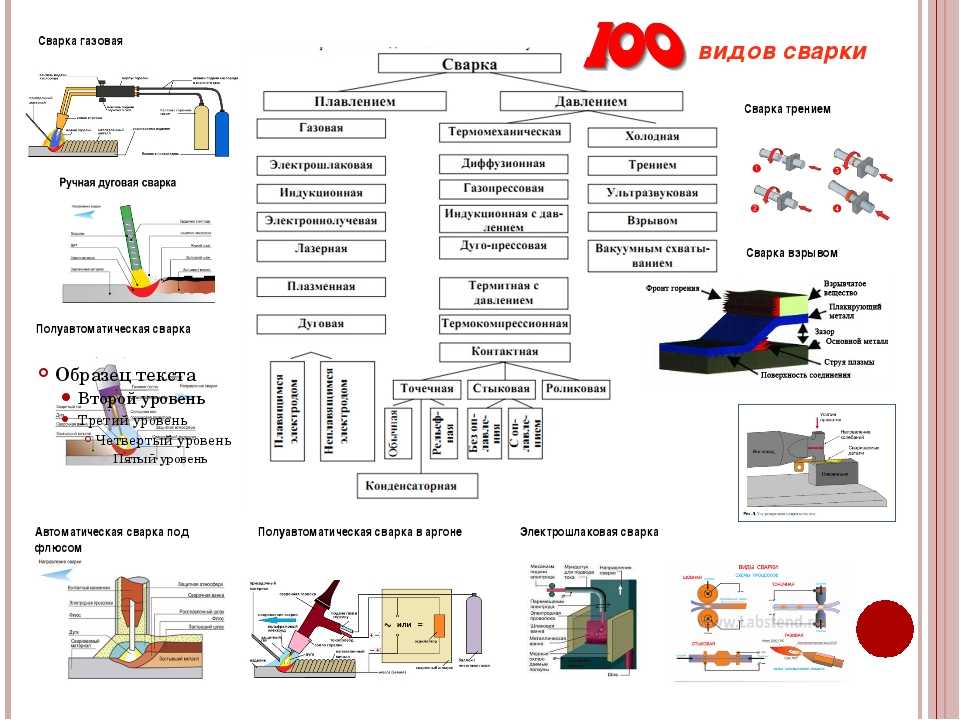

Основные виды сварки

Наиболее распространенными являются следующие виды сварки.

Механическая сварка.

Она же сварка взрывом. Выделение тепла происходит за счет трения между соединяемыми материалами. Трение происходит за счет взрыва, который сжимает соприкасающиеся поверхности деталей. Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Данный метод применяется для плакирования металлов инородным материалом. Например, сталь плакируется алюминием.

Термическая сварка.

Данный тип сварки включает в себя несколько разновидностей, которые мы сейчас и рассмотрим.

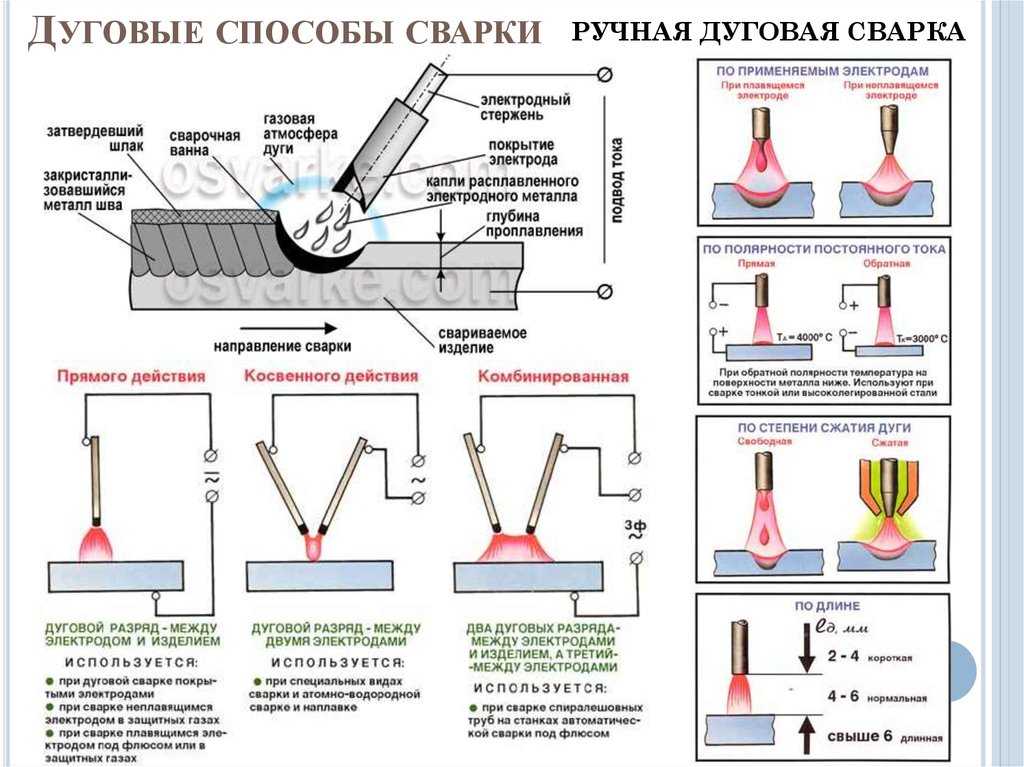

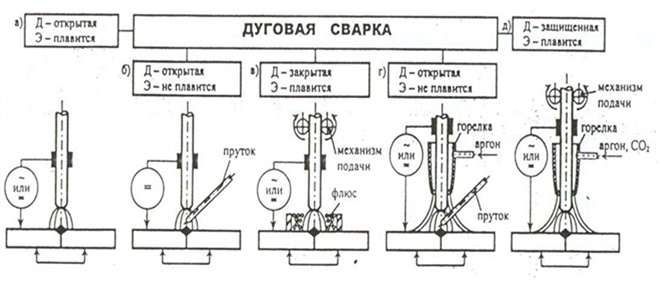

Электродуговая сварка.

Данный вид сварки наиболее часто используемый. Расплавление свариваемых материалов и/или деталей происходит за счет выделяемой электрической дугой теплоты. После застывания свариваемые поверхности образуют единое сварное соединение. Для данного типа сварки необходим сильноточный источник питания низкого напряжения. К его зажиму присоединяется сварочный электрод, к которому, в свою очередь, прикасается свариваемая деталь.

Основными «подвидами» электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Ручная дуговая сварка.

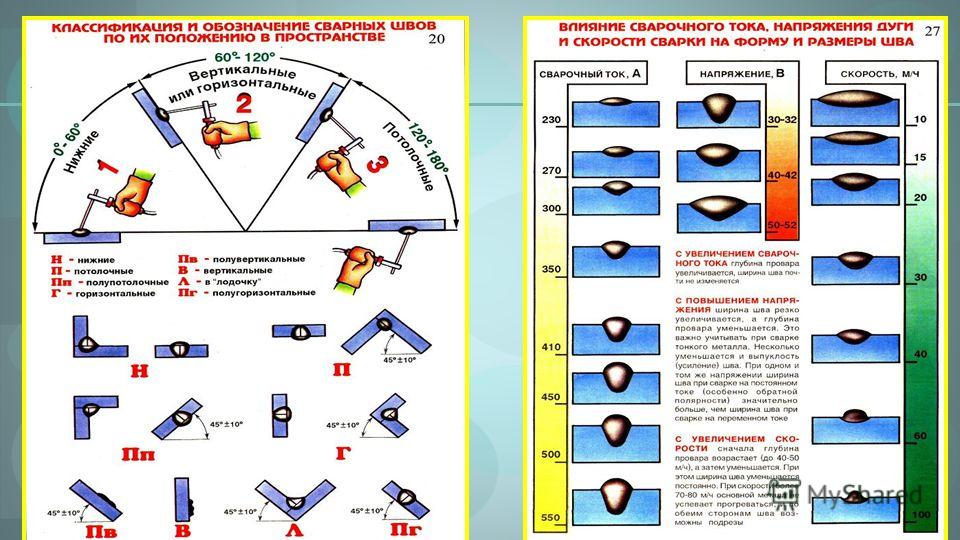

Является универсальным технологическим процессом. С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

С её помощью можно производить сварочные работы в любом пространственном положении, из различных марок сталей, даже при отсутствии необходимого оборудования. Используется специальный покрытый флюсом электрод. Покрытие используется для защиты шва металла от внешних воздействий. Сварка проводится на постоянном токе прямой или обратной полярности и на переменном токе. Данный вид сварки применяется для выполнения коротких и криволинейных швов в труднодоступных местах, а также при монтажных работах.

Сварка неплавящимся электродом.

В качестве электрода используется стержень из графита или вольфрама. Температура плавления данных материалов выше температуры, при которой протекает сварочный процесс. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смесях) для защиты шва и электрода от влияния атмосферы. Сварку может проводить как без присадочного материала, так и с ним. В качестве присадочного материала используются металлические прутки, проволока, полосы.

Сварка плавящимся электродом.

В качестве электрода используется проволока (стальная, медная или алюминиевая), к которой через токопроводящий наконечник подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения её постоянной длины проволока подаётся автоматически механизмом подачи. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой.

Сварка под флюсом.

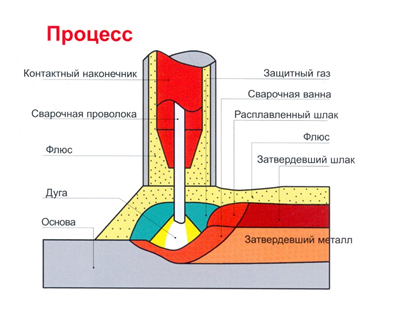

В этом виде сварки конец электрода также представлен в виде металлической проволоки или стержня, на конец которой (-го) подается слой флюса. В качестве флюсов применяют прокаленную буру, борную кислоту, кремниевую кислоту и др. Флюсы используются в виде порошков, паст, водных растворов. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса. Сама дуга при этом не видна. Благодаря этой технологии усиливается защита металла от вредного воздействия атмосферы и улучшается глубина проплавления металла.

Электрошлаковая сварка.

При электрошлаковой сварке в качестве электродов служат: электродная проволока, стержни, пластины. Источником теплоты является расплавленный шлак, через который протекает электрический ток. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий. Электрошлаковую сварку используют в машиностроении для изготовления ковано-сварных и лито-сварных конструкций.

Плазменная сварка.

Источником теплоты является плазменная струя, получаемая при нагреве электрическим током электрода. Струя плазмы сжимается и ускоряется под действием электромагнитных сил, оказывая на свариваемое изделие как тепловое, так и газодинамическое воздействие. Теплом струи расплавляется основной металл около дуги, а также присадочный металл. Помимо сварки этот способ часто используется для наплавки, напыления и резки.

Электронно-лучевая сварка.

Источником теплоты является электронный луч. Луч получается за счёт термоэлектронной эмиссии с катода электронно-лучевой пушки. Данный вид сварки применяется в промышленных условиях в вакуумных камерах. Известна также технология сварки электронным лучом в атмосфере нормального давления, когда электронный луч покидает область вакуума непосредственно перед свариваемыми деталями. Кстати, подробный обзор этого типа сварки читайте тут.

Лазерная сварка.

Источником теплоты служит сфокусированный лазерный луч. Применяют твердотельные, газовые, жидкостные и полупроводниковые лазерные установки. Лазерный луч также используется для резки различных материалов. Основными достоинствами лазерной сварки являются: возможность вести процесс на больших скоростях, практически отсутствие деформаций изделия и узкий шов.

Газопламенная сварка.

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть «окислительным» или «восстановительным», это регулируется количеством кислорода.

В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, оплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть «окислительным» или «восстановительным», это регулируется количеством кислорода.

Термомеханическая сварка

Сварка происходит за счет нагревания свариваемых поверхностей. У этого вида сварки тоже имеются свои разновидности.

Контактная сварка.

При данном типе сварки изделия нагреваются и происходит их деформация, что обеспечивает их взаимное проникновение. Свариваемые детали зажимаются в сварочных клещах, и по электродам пускают ток высокого напряжения, который плавит детали. Затем ток отключают и сильно сжимают клещи, из-за чего металл кристаллизируется, образуя сварной шов.

Диффузионная сварка.

При диффузионной сварке соединяемые поверхности сдавливают и нагревают. Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварочный шов. Данная технология весьма дорогостоящая и поэтому находит свое применение в основном в авиакосмической, электронной и инструментальной промышленности.

Обычно этот процесс происходит в вакууме. В результате этого действия образуется сварочный шов. Данная технология весьма дорогостоящая и поэтому находит свое применение в основном в авиакосмической, электронной и инструментальной промышленности.

Кузнечная сварка.

Сваривание поверхностей происходит за счет ударов кованым молотом по раскаленным деталям. Данный тип сварки не надежен, малопроизводителен и пригоден для ограниченного числа сплавов. Кузнечная сварка на сегодняшний день практически нигде не используется.

Сварка высокочастотными токами.

Свариваемые изделия располагают вплотную друг к другу и разогревают за счет пропускания тока высокой частоты, затем детали сжимают. После этого полученному изделию необходимо остыть, и оно готово. Метод применяется в основном для изготовления труб и фасонных изделий из сортовой стали.

какие основные типы и классификация сварочных технологий

Содержание:

- Классификация способов сваривания

- Термический класс

- Термомеханический класс сварки

- Механический класс

- Особенности выбора подходящего вида и техники сварки

- Интересное видео

Сварка – высокопроизводительный, экономически выгодный технологический процесс стыковки металлов, применяемый практически во всех сферах жизнедеятельности.

Классификация способов сваривания

С помощью сварки создают самые разные по сложности металлоконструкции посредством соединения однородных и разнородных металлических сплавов между собой, а также с некоторыми видами неметаллических материалов, например, графитом, керамикой, стеклом, пластмассой.

Сущность процесса сваривания состоит в том, что вследствие воздействия электрической дуги расплавляется электрод, образуя при этом сварочную ванну. Расплавленный металл электрода смешивается с основным материалом, при этом на поверхность всплывают шлаки, выступая в качестве защитной пленки. После затвердевания металла образуются сварные соединения.

Учитывая сколько видов сварки существует, очень важно правильно выбрать способ, поскольку от этого зависит не только аккуратность и качество сварного соединения, но также стоимость работы.

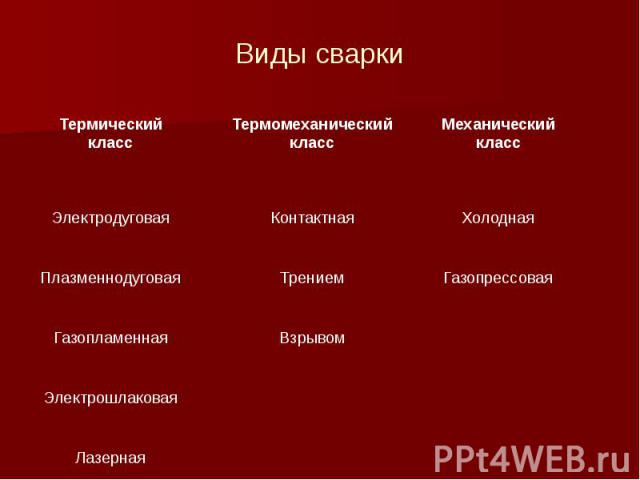

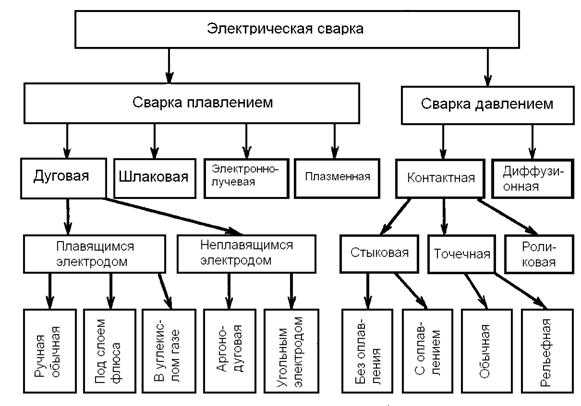

Все виды сварки разделяются на три больших класса: термический, термомеханический, механический. В каждый из классов входят разные типы сварки, проводимые с помощью разного оборудования и образующие надежные и прочные стыки.

Термический класс

Сварочные работы этого класса выполняются посредством плавления кромок свариваемых друг с другом элементов. Сперва в месте стыковки возникает сварочная ванна и после ее отвода выполняется шовное соединение.

Виды термической сварки разделяются на несколько подклассов: газовая, термитная, электронно-лучевая, лазерная, плазменная, электрическая дуговая стыковка материалов.

Последняя разновидность считается самой распространенной. Она не требует применения специальных приспособлений и инструментария.

Дуговая сварка

Принцип электродугового метода основан на воздействии тепловой энергии, образуемой электрической дугой. Прежде чем приступать к свариванию необходимо тщательно очистить стыкуемые кромки от пыли, следов масла, ржавчины и других загрязнений.

Дуговой технологический процесс считается наиболее простой и универсальной методикой. Она востребована при необходимости создать небольшие швы, а также при проведении монтажных работ, в том числе и в труднодоступных местах.

Существуют следующие виды сварки дуговым способом:

- ручная;

- электродная;

- в среде защитного газа;

- автоматическая под флюсом.

Для создания швов применяют плавящиеся и неплавящиеся электроды, переменный и постоянный ток. Для каждого металла технология подбирается индивидуально.

Газовая сварка

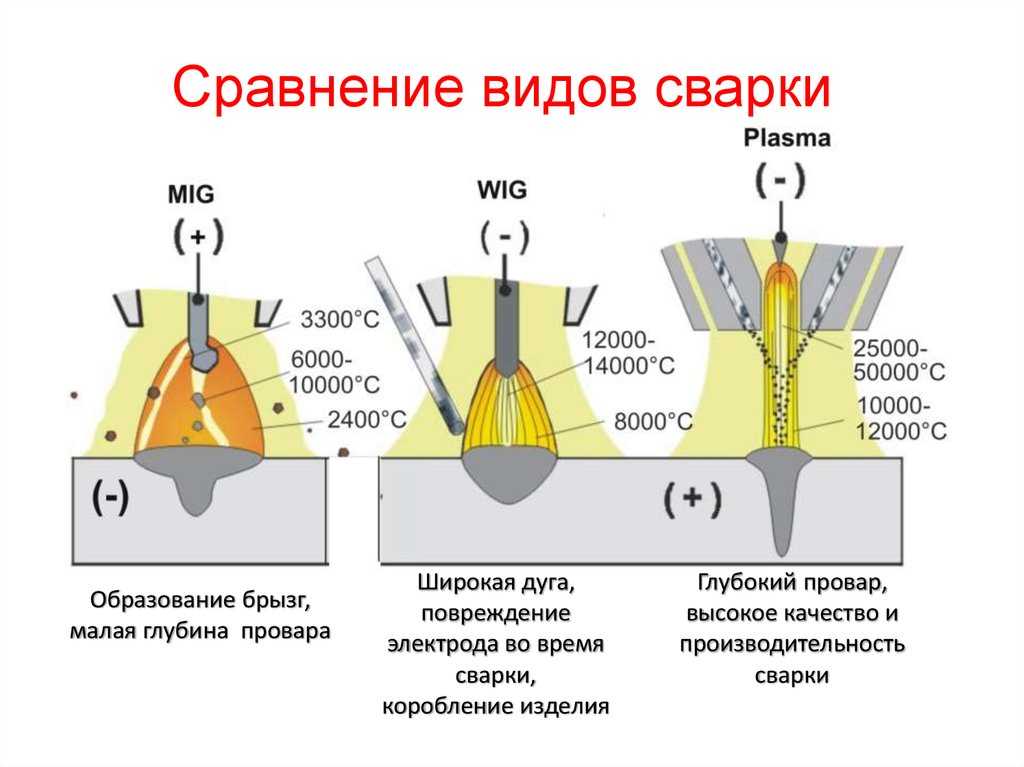

Это электродуговой способ, подразумевающий сваривание в защитной газовой активной или инертной среде. Различают две разновидности сварки: МИГ и МАГ, отличающиеся механическими характеристиками используемых материалов.

Свариванию материалов в газовой среде характерны следующие преимущества:

- отменное качество сварных соединений;

- возможность стыковки в разных пространственных положениях;

- легкость процесса за счет автоматизации и возможность наблюдать за образованием стыка.

В числе минусов отмечают необходимость использовать защитные меры, противостоящие тепловой и световой радиации дуги, а также вероятность нарушения газовой защиты в случаях сдувания струи.

Лучевой способ

Сварочный процесс происходит в вакууме, благодаря чему можно достичь безупречного качества соединительного шва. К заготовке передается мощный поток энергии, электроды вступают в реакцию с компонентами материала ускоряя процесс разогрева до температуры плавления.

Используются лучевые виды сварок в работе с микроэлементами, потому что здесь без осложнений можно отрегулировать луч до размеров микрона в диаметре.

Термитный способ

Уже из названия можно понять, что процесс сваривания осуществляется с применением термита – специального порошкообразного материала, основными составляющими которого являются соединения алюминия или магния, железной окалины.

Методика образует прочные швы и пользуется популярностью для стыковки рельсов, труб и для наплавки массивных деталей.

Электрошлаковая техника

В осуществлении сварочных работ относительно новый метод. Свариваемые элементы обволакиваются шлаком, предварительно разогретым до температуры, превышающей плавление проволоки и самого материала.

С помощью технологии в один проход можно заполнять большие разрывы. Образующаяся защитная ванна обеспечивает безупречное качество шва путем выдвигания на поверхность самых нестандартных металлических соединений.

Электрошлаковая методика подходит для выполнения самых сложных швов и создания крупногабаритных высокоточных деталей благодаря отсутствию трещин и пустот в соединениях.

Термомеханический класс сварки

Это комбинированные виды сварки металла, выполняемые с применением повышенной температуры и механических усилий. Как правило применяется способ для соединения малогабаритных деталей, которые стыковать обычными классическими методами невозможно.

Рабочий процесс выполняется с помощью электродов-губок, в которых одновременно крепится две части изделия. Основные виды сварки термомеханического класса – кузнечная, контактная и диффузионная.

Основные виды сварки термомеханического класса – кузнечная, контактная и диффузионная.

Кузнечная техника

Выполняется с помощью ручных инструментов. Металл вначале раскаляется, потом дна на другую нахлестываются детали и сверху молотком наносятся удары.

Чтобы достичь максимально качественных соединений предварительно необходимо тщательно очистить заготовки от налетов и образовавшихся на поверхности окислений.

Данный способ подходит не для всех металлов. Весомым недостатком считается низкая производительность. Поэтому кузнечное дело активно вытесняют другие более современные и технологичные типы сварок.

Контактная сварка

Процесс сваривания выполняется следующим образом. Нагрев поверхности достигается за счет прилегания к изделию поверхности иглы. Металл подготавливается методом механического осадочного воздействия или сдавливания. Потом через инструмент с необходимым диаметром подается электрический ток.

Благодаря химическому воздействию атомов металла даже самые мелкие элементы можно сваривать с максимальной надежностью и прочностью.

Виды сварок металла контактной техникой разделяют на стыковые, роликовые и точечные. Такие способы активно применяются в машиностроении и других промышленных направлениях.

Диффузионный способ

Применяется для материалов с плохими контактирующими свойствами. Основан метод на процессе диффузии атомов при повышенном уровне вакуума. Верхний слой свариваемой поверхности нагревается до аналогичной плавлению температуры. Посредством усиленного механического воздействия осуществляется контакт и стыковка, при этом 20 Мпа должна составлять минимальная мощность сжатия.

Процесс стыковки происходит в специальной камере. Помещаемые в нее детали длительное время выдерживаются под воздействием электрического тока.

Механический класс

Классификация способов сварки включает еще одну разновидность – механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания.

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.

Особенности выбора подходящего вида и техники сварки

Классификация видов сварки настолько широка, что довольно часто специалисты (особенно начинающие) задаются вопросом – какие виды сварки существуют, с помощью которых даже непрофессионал смог бы осуществлять сваривание и получать при этом стыки безупречного качества.

Если перечислить все виды сварок не составит особых затруднений, то однозначно ответить какой из них самый лучший невозможно. Дело в том, что каждый среди тех какие виды сварки есть отличается техникой исполнения и используемым оборудованием. Также рассматривать необходимо и то, какими достоинствами и недостатками обладают конкретные виды сварок и их применение имеет четкое ограничение.

Аргоновая сварка

Сущность методики состоит в применении неплавящихся электродов. Преимуществами являются:

- идеальная фиксация тонких элементов;

- возможность контролировать глубину прогрева металла;

- намного меньше брызги от искр если сравнивать другие виды сварок, какие бывают и активно применяются;

- ровный, равномерный, красивый внешне шов, что особенно важно в случаях, где большое значение отводится эстетическим показателям готового изделия.

Недостатки:

- при ручном сваривании весьма низкая производительность;

- автоматическое соединение противопоказано для стыков с разной направленностью или слишком коротких;

- дорогостоящее оборудование.

Применяется сваривание аргоном при изготовлении металлоконструкций из алюминия, меди, титана, нержавеющей и легированной стали, сплавов цветных металлов.

Дуговая сварка

Достаточно распространенная классификация сварки, обладающая рядом положительных особенностей:

- возможность соединять детали в любых пространственных положениях;

- универсальность применения в местах с ограниченным доступом;

- рабочий процесс доступен на переменном и постоянном токе;

- невысокая стоимость.

Продолжением преимуществ выступают также и минусы:

- швы не отличаются желаемым качеством, на них присутствуют непровары и бугорки;

- весьма низкий КПД из-за высокого количества отходов;

- не подходит для состыковки тонких заготовок;

- низкие показатели производительности.

Применяют дуговую технику для изготовления лестниц, навесов, ограждений, стыковки труб, монтажа магистральных трубопроводов. Высокими эстетическими свойствами шов не отличается, но если выбирать какие виды сварки существуют для создания изделий из толстого металла, то одним из лучших способов считается дуговой.

Газопламенная техника

Сопоставляя современные виды сварки, которые подойдут для сваривания изготавливаемых из труб узлов и соединений, а также для монтажа трубопроводов среднего и малого диаметров, то здесь стоит отдать предпочтение газовому способу.

Очевидные преимущества:

- полная независимость от электропитания;

- удобность транспортировки оборудования из одного места в другое;

- отсутствие перегрева и прожогов металла;

- возможность создавать внутренние швы в трубах маленького диаметра.

Но есть у методики и некоторые недостатки. Это повышенные требования к профессионализму сварщика, достаточно большая площадь нагрева, низкие коэффициенты производительности.

Сваривание полуавтоматом

Технология аналогична дуговой, но здесь подача электрода происходит автоматически. В числе плюсов следует отметить:

- легкость и безопасность рабочего процесса;

- экономичность;

- отменная точность и хорошая производительность;

- ровность швов;

- возможность соединять детали от 2 до 30 мм толщиной.

Отрицательные моменты полуавтоматического способа:

- невозможность скорректировать стык во время рабочего процесса, поскольку увидеть его нельзя;

- если ток больше 200А, то расплавленный металл сильно разбрызгивается и необходимо удалять все окалины;

- применять полуавтомат можно только внутри помещений.

Что касается применения, то данная техника подходит для создания и монтажа металлических ограждений, лестниц, ворот, гаражей и других конструкций.

Чтобы выбрать наиболее подходящий для конкретных целей способ состыковки элементов необходимо знать какие бывают виды сварки, проводить аналогию каждого из них и только после тщательного анализа отдавать предпочтение конкретной технологии.

Интересное видео

Виды сварки. Классификация основных видос сварки металлов

Содержание

- Понятие процесса сварки

- Физические признаки сварки

- Технологичность – главное свойство сварных работ

- Важность технологических свойств

- Термическая сварка

- Электродуговая контактная сварка

- ММА – ручная дуговая сварка

- Аргоновая сварка TIG

- MIG/MAG – сварка полуавтоматом

- Сварка под флюсом

- Газоплазменная сварка

- Плазменная

- Термомеханическая сварка

- Кузнечная сварка

- Контактная сварка

- Диффузионная сварка

- Механическая сварка

- Сварка трением

- Холодная сварка

- Сварка взрывом

- Ультразвуковая сварка

Под сваркой подразумевается создание несъемных соединений между металлическими конструкциями. В XXI веке существует больше десятка разновидностей сварных работ, каждая из которых имеет свои особенности, преимущества и недостатки. Мы рассмотрим все виды контактной, механической, термомеханической сварки по металлу, а также уделим внимание самому понятию и физическим признакам данного явления. В статье будут рассмотрены как бытовые, так и профессиональные способы сварки.

В XXI веке существует больше десятка разновидностей сварных работ, каждая из которых имеет свои особенности, преимущества и недостатки. Мы рассмотрим все виды контактной, механической, термомеханической сварки по металлу, а также уделим внимание самому понятию и физическим признакам данного явления. В статье будут рассмотрены как бытовые, так и профессиональные способы сварки.

Понятие процесса сварки

Основной принцип сварки заключается в том, что металлические поверхности соединяются посредством оплавления вещества под воздействием высокой температуры. Достижение нужных показателей обеспечивается за счет инверторного аппарата, через который энергия проходит от электросети к сварочному электроду. Когда последний оплавляется, на месте соединения металла образуется сварочная ванна. В ней металлические конструкции оплавляются вместе с электродом, а в то же время, шлаковая оболочка защищает от внешнего воздействия. Когда сварочные работы оканчиваются и соединения остывают, место нагрева кристаллизуется.

Изучая виды аппаратов для сварки металла, можно выделить следующие по типу тока:

- Переменные (AC). Недорогие аппараты, которые используются зачастую в бытовых целях. Работают в условиях постоянно меняющегося напряжения дуги (сотню раз за секунду), из-за чего состояние сварной ванны тоже крайне нестабильно. Это приводит к ряду негативных последствий: разбрызгиванию металла, уходу сварного шва от намеченной траектории, нестабильному провару конструкции. Тем не менее, в некоторых случаях использование переменного тока необходимо. Он применяется, чтобы сваривать намагниченные поверхности, ведь постоянный в этом случае бесполезен. Также им часто сваривают толстолистовые заготовки.

- Постоянные (DC). Чтобы получить постоянный сварочный ток, используются трансформаторы с силовым выпрямителем, задействованным в линии, или, что гораздо более вероятно, инверторы.

Последние повсеместно применяются как домашними мастерами, так и профессионалами. Хоть постоянный ток и не подходит для некоторых условий, он позволяет добиться значительно более высокого качества шва при минимальных затратах сил и времени.

Последние повсеместно применяются как домашними мастерами, так и профессионалами. Хоть постоянный ток и не подходит для некоторых условий, он позволяет добиться значительно более высокого качества шва при минимальных затратах сил и времени.

Также следует уделить внимание рабочей оснастки – электродам. От того, какой вид вы используете, зависят условия сварных работ, так что о них необходимо знать. Они подразделяются на:

- Плавящиеся. Под воздействием высокой температуры они оплавляются, за счет чего и используются, чтобы образовывать сварочный шов. Пока горит головка, высвобождается газ. Его функция заключается в том, чтобы препятствовать процессу окисления. За счет газового сгустка поддерживается сварная ванна. Плавящиеся электроды хороши тем, что при их использовании не требуется отдельно подавать присадочную проволоку – скрепление происходит без нее.

- Неплавящиеся. Такие электроды выполнены из неметаллов – вольфрама, угля, графита.

Они создают дугу, достаточно устойчивую даже при нестабильном токе. Также их использование позволяет дополнительно контролировать марку проволоки и скорость, с которой она подается в сварную ванну. Использование неплавящихся электродов позволяет делать надежные швы высокого качества, однако ими сложно работать на улице и в проветриваемых условиях.

Они создают дугу, достаточно устойчивую даже при нестабильном токе. Также их использование позволяет дополнительно контролировать марку проволоки и скорость, с которой она подается в сварную ванну. Использование неплавящихся электродов позволяет делать надежные швы высокого качества, однако ими сложно работать на улице и в проветриваемых условиях.

Физические признаки сварки

Ввиду своей структуры металлические поверхности не взаимодействуют между собой, поэтому для осуществления сварки требуется воздействие на межатомном уровне. Последнее возможно при включении электронных соединений или реализации при сдавливании под большим давлением.

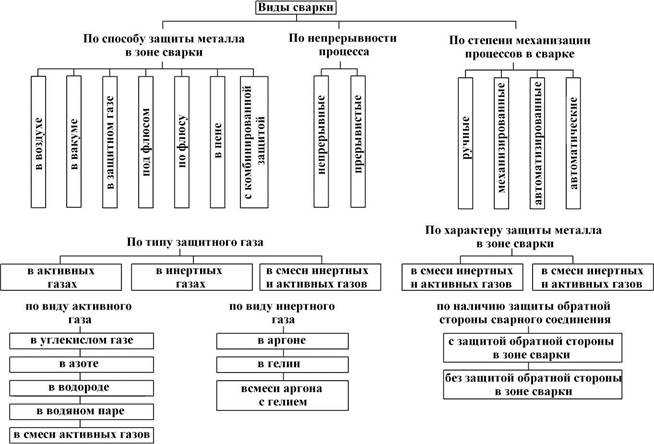

В целом виды сварочных работы по металлу классифицируются по следующим признакам:

- Воздействие температуры. Происходит без внешнего механического влияния, исключительно за счет повышения температуры в сварочной ванне до необходимых параметров. В зависимости от разновидности сварных работ возможно несколько способов достижения температурного уровня – сварными дужками или газом.

- Работы под давлением. Из-за сильного сжатия происходит деформация металлических заготовок, за счет чего возможна текучесть мест стыковки.

- Стыковка. Осуществляется за счет того, что металлические пласты наплывают друг на друга.

Вне зависимости от того, какие виды швов сварки электродами вы используете, наличие грязи негативно сказывается на финальном результате. Загрязнения представлены, как правило, жировыми пятнами и окисью.

Технологичность – главное свойство сварных работ

Ни одну разновидность сварочных работ по металлу нельзя назвать полностью заменяющей все остальные, потому как в каждом типе имеются свои ограничения и технологические трудности. В то же время, существующие способы сварки разделяются по обрабатываемому металлу и используемым инструментам. Мы разберем подробнее, как классифицируют все существующие виды и способы сварки:

- электрошлаковая сварка (ЭШС),

- электрическая дуговая сварка (электросварка, ЭДС),

- сварка плазмой,

- электронно-лучевая сварка,

- сварка при помощи света и газа,

- сварка с применением ультразвука,

- термомеханические разновидности сварных работ (контактные, холодные, печные).

Важность технологических свойств

Важным аспектом сварочных работ по металлу является защищенность сварной ванны от воздействия внешней среды. Именно благодаря ей удается добиться одинаковости провара и стабильности дуги. Существует несколько способов защиты нагретого металла в процессе сварных работ. Приводим классификацию типов сварки металла по виду защищенности шва. Она осуществляется при помощи:

- вакуума,

- воздуха,

- флюса,

- пены,

- защитно-газовой среды.

При этом то, насколько автоматизирован сварочный процесс, создает вариативность: существуют процессы и оборудование, обеспечивающие работы вручную, механизацию и полную автоматизацию. Сварщик также может регулировать, какой газ использовать – выделяются вещества с разной степенью активности.

Термическая сварка

Данный вид сварки выполняется с применением таких компонентов, как:

- плазменный поток,

- огонь горелки с газом,

- электродуга.

Сам процесс осуществляется следующим образом: металлические заготовки стыкуются друг с другом, после чего места контакта оплавляются из-за влияния высоких температур. Когда сварочные соединения начинают остывать, происходит кристаллизация. Это создает несъемное соединение с прочностью исходного металла.

Электродуговая контактная сварка

Эта разновидность сварочных работ по металлу заслуживает особого внимания, потому как применяется в большинстве сфер – причем как в домашних условиях, так на производстве и в строительстве.

Для осуществления сварки электродугового типа используются сварочные аппараты, чаще всего в качестве них выступают инверторы. Они предназначены для генерации и поддержания электродуги, представляющей собой результат взаимодействия катода и анода.

- Анод – это электрод, на котором происходит окисление.

- Катод – это электрод, на котором происходит восстановление.

Между ними происходит процесс, результатом которого служит выработка большого объема тепловой энергии, достаточного для плавки металлов. Под воздействием высоких температур создается сварная ванна, которая и способствует скреплению нужных заготовок. Когда температура падает, провар кристаллизуется, что окончательно упрочняет металлический шов.

Мы рассмотрим, какая бывает контактная сварка электрической дугой – виды сварных работ по металлу.

ММА – ручная дуговая сварка

Сильной стороной ручной дуговой сварки является ее доступность: MMA – самый распространенный тип, причем это касается как легкости освоения, так цены оборудования и расходного снаряжения. Используя ручную дуговую сварку, можно в домашних условиях произвести ремонт бытового оборудования или автомобиля, собрать несложную конструкцию, починить каркас из металла. А сколько мангалов было сварено таким образом?..

Перечисляя самые распространенные виды сварки в профессиональной сфере, ручную дуговую также не получится обделить вниманием. MMA позволяет создавать сварочные соединения, применимые в строительстве, машиностроении, тяжелой промышленности; найдет применение как в небольших СТО и мастерских, так и на крупных полномасштабных производствах.

MMA позволяет создавать сварочные соединения, применимые в строительстве, машиностроении, тяжелой промышленности; найдет применение как в небольших СТО и мастерских, так и на крупных полномасштабных производствах.

В качестве оборудования применяются сварочные аппараты или инверторы, которые необходимы для создания тока с переменным или постоянным напряжением (как мы выяснили раньше, последний вариант является оптимальным для большинства ситуаций).

В качестве расходников представлены электроды – стержни из металла, имеющие обмазку из определенного состава. В процессе сварки создается высокая температура, из-за которой электроды постепенно оплавляются. Нагретая до состояния плавления проволока упрочняет соединение, когда оболочка электрода выделяет в сварочную ванну газовый состав. Последний выполняет особые функции:

- Предотвращает преждевременное окисление сварной ванны.

- Поддерживает стабильность электродуги.

- Позитивно сказывается на свойствах сварного шва.

Перейдем к преимуществам ручной дуговой сварки:

- Компактность. Электрододержатели достаточно компактны, чтобы предоставить сварщику возможность создавать соединения в труднодоступных местах. Ручная дуговая сварка позволит делать провары в различных позициях.

- Универсальность. При правильном выборе электродов вы сможете эффективно сваривать разные типы металлических конструкций.

- Простота освоения. Начать использовать сварочный инвертор для MMA можно с минимальными компетенциями, при этом вам практически не встретятся какие-либо виды наружных дефектов сварки.

Аргоновая сварка TIG

Данная разновидность сварки применяется, когда требуется создавать ответственные сварочные соединения, рассчитанные на высокую нагрузку. В отличие от ручной дуговой, она требует от сварщика обладания значительно большими компетенциями. В то же время, производительность сварных работ остается заметно ниже даже при высокой квалификации специалиста.

В то же время, производительность сварных работ остается заметно ниже даже при высокой квалификации специалиста.

Без аргоновой сварки не обойтись, когда требуется обеспечить герметичность соединений: к примеру, на нефте- или газоперерабатывающей промышленности, на производстве продуктов питания, при создании технически сложных товаров. Применяя TIG-сварку, удастся наиболее качественно скреплять металлические заготовки с тонкими стенками. Широкая сфера эксплуатации позволит работать с многими разновидностями металлов:

- нержавейкой,

- углеродистой,

- легированной,

- магниевыми, титановыми, медными заготовками.

Рассматривая все виды электрической сварки металлов, можно сделать вывод, что аргоновая позволит добиться наиболее эстетичного результата – финальный шов не только отличается высокой прочностью, но и выглядит крайне аккуратно. Из-за качества TIG-сварки получившаяся конструкция сможет выдерживать ощутимые нагрузки.

При реализации аргоновой сварки в качестве расходных материалов применяются неплавящиеся электроды, состоящие из угля, графита или вольфрама. Помимо них, используется подаваемая отдельно проволока – она должна иметь состав, идентичный тому, из которого сделаны свариваемые заготовки. Оболочка электродов образует инертный газ, который предотвращает попадание в сварную ванну кислорода из атмосферы.

MIG/MAG – сварка полуавтоматом

MIG/MAG сварка – разновидность сварки характерна тем, что не использует плавящиеся или неплавящиеся электроды – вместо них оборудование отдельно подает проволоку и газ. Присадочный материал поступает через горелку в автоматическом режиме, что позволит минимально отвлекаться от сварных работ.

На горелку также поступает газ, состав которого отличается в зависимости от обрабатываемого материала. К примеру, если газ имеет повышенную активность, в процессе создания провара металл брызгается, из-за чего сварочные соединения выглядят неэстетично. Но есть области применения различных видов сварки, в которых это не так важно, как высокая производительность.

Но есть области применения различных видов сварки, в которых это не так важно, как высокая производительность.

Особенность полуавтоматической сварки заключается в том, что ее получится осуществлять только с постоянным током. Несмотря на это, она популярна не только среди профессиональных мастеров, но и некоторых энтузиастов. Разберем преимущества MIG/MAG:

- Работа со стальными, чугунными, марганцевыми, медными, алюминиевыми, никелевыми заготовками.

- Автоматизация подачи присадочного материала.

- Тонкая настройка рабочего процесса за счет электроники.

- Создание соединений высокой сложности.

Сварка под флюсом

Следующий вид применяется исключительно в промышленных условиях. Флюсовые сварные работы позволяют добиться высочайшего качества шва: он будет способен выдерживать давление, экстремально низкие и высокие температуры, механические удары. При помощи данного метода производятся мореходные судна, космические спутники и шаттлы, поезда и другие технически сложные конструкции, рассчитанные на суровые условиях эксплуатации.

Флюс – это порошок, который при повышенной температуре выделяет газ, защищающий сварную ванну от окислений. Также с его помощью электродуга горит стабильно, а сварочные соединения упрочняются. Состав флюсового порошка зависит от типа металла. Сварные работы под флюсом нельзя выполнить в бытовых условиях: они создаются с помощью запрограммированных устройств, подающих расходник и сваривающих автономно.

Газоплазменная сварка

Рассматривая, какие есть виды профессиональной сварки по металлу, ранее мы упоминали только зависимые от электроэнергии. Они наиболее распространены и позволяют добиться высокого качества сварочных соединений, но неприменимы «в поле». Газопламенная сварка хороша именно тем, что подходит для выездных работ, где нет доступа к стабильному источнику электричества.

Принцип данной разновидности заключается в том, что сварная ванна образуется под высокой температурой от открытого огня. Он, в свою очередь, является следствием воспламенения кислородного потока и горючих газов – водородных, пропановых, бутановых, ацетиленовых, МАФ. Последний хорош тем, что позволяет добиться температурных условий почти в 3 000 °C. В то же время, данное вещество менее токсично и взрывоопасно, чем аналоги с более высокой теплоотдачей.

Он, в свою очередь, является следствием воспламенения кислородного потока и горючих газов – водородных, пропановых, бутановых, ацетиленовых, МАФ. Последний хорош тем, что позволяет добиться температурных условий почти в 3 000 °C. В то же время, данное вещество менее токсично и взрывоопасно, чем аналоги с более высокой теплоотдачей.

Газоплазменная сварка хорошо показывает себя в условиях отсутствия источников энергии. Открытое пламя позволяет повышать температуру металлических листов, что способствует эффективности. В то же время, в промышленных условиях сварка данным методом невозможна – всю работу придется выполнять вручную, и это будет медленнее по сравнению с аналогичными решениями. Освоить газоплазменные работы весьма непросто.

Плазменная

Еще один метод сварки, который возможен исключительно в производственных условиях. Обработка металла осуществляется за счет плазменного потока, создаваемого специальным устройством – плазмотроном. Как и в случае со сваркой под флюсом, работы сильно автоматизированы, что позволяет добиться высокого класса точности.

Как и в случае со сваркой под флюсом, работы сильно автоматизированы, что позволяет добиться высокого класса точности.

Сфера эксплуатации плазмотронов для сварных работ широка, потому как они наилучшим образом показывают себя с любыми металлическими заготовками. Сварочные соединения имеют глубокие провары, благодаря чему финальные конструкции обладают высокой степенью прочности.

Разновидность подходит как для деталей с малой толщиной стенок, так и для толстостенных промышленных изделий.

Термомеханическая сварка

Классификация различных видов сварки термомеханического типа представлена как методами, имеющими скорее историческую ценность, так и применимыми в современной промышленности.

Кузнечная сварка

Метод скрепления металлических конструкций, который применялся до стандартных для нашего времени способов сварки. Сильной стороной является энергонезависимость: используя кузнечный метод, вы не будете нуждаться в электричестве, газе или бензине.

Главным минусом можно назвать зависимость от навыков исполнителя: кузнечному делу обучаются годами, и качество сварочных соединений новичка разительно отличается от работы профессионала. Но это еще не всё, ведь в кузнях получится использовать только ограниченное число металлов – они должны обладать высокой гибкостью.

Вкратце рассмотрим, как работают кузнецы: для начала детали изделия нагреваются докрасна в раскаленной печи. Далее они соединяются; по частям бьют молотом для наилучшей стыковки. Данный метод является прародителем сварки, а сейчас используется для создания декоративных изделий. В промышленных и даже бытовых условиях он не востребован из-за высокой сложности и низкой производительности.

Контактная сварка

Вид сварки, который получил широкое распространение на крупных фабриках, работающих по конвейерному принципу. Сильной стороной является то, что ее легко автоматизировать – запрограммированные механизмы сваривают заготовки почти без участия человека.

Принцип заключается в следующем: две металлические заготовки плотно соединяются в потенциальной сварной плоскости, после чего при помощи сварочного трансформатора нагреваются до температуры плавления и прижимаются.

Диффузионная сварка

Принцип сварочных работ такого рода заключается в том, что при очень высокой силе сжатия атомные частицы даже твердых материалов будут смешиваться. Чтобы реализовать данный вид, используется специальная установка диффузионной сварки. В ней создается вакуум либо среда инертного газа. Заготовки сдавливают друг с другом с силой более 20 мегапаскалей.

Чтобы повысить эффективность, металл подогревается электрической энергией почти до состояния плавки. Для повышения качества установка продолжает работать какое-то время даже после окончания скрепления.

Механическая сварка

Следующая классификация видов сварки металла собрала виды, направленные на достижение температуры плавления путем механических воздействий.

Сварка трением

Общий принцип данного способа соединения металлов заключается в следующем: первая заготовка фиксируется в недвижимом состоянии, пока вторая, будучи прижатой вплотную, крутится с высокой скоростью. Трение образует сварочные соединения металлических конструкций.

Существуют следующие разновидности сварки трением:

- Между элементами трубопровода, расположенными статично, помещается подвижное кольцо.

- Метод закупоривания повреждений подразумевает, что вместо деформированного участка просверливается отверстие, а уже в него помещается крутящийся штифт. Важно, чтобы его материал соответствовал материалу конструкции.

- Линейная механическая сварка осуществляется путем трения двух изделий до температуры плавления стенок стыковки. Когда необходимый нагрев достигнут, элементы конструкции прижимаются друг к другу.

- Движение изделий методом предварительной раскрутки маховика.

Холодная сварка

При данном методе механической сварки задействованы пуансоны – элементы, применяющиеся в процессе прессования материалов. Метод прост: два изделия стыкуются между собой, после чего прессуются на месте шва. Если сварка требуется в одной точке, применяются стержни; если нужно создание шва, используются ролики.

За счет большого усилия происходит связь между атомами двух заготовок, скрепляющая их. При этом чем больше усилие и чем лучше подготовлены места соединения, тем качественнее получится результат сварочной работы.

Рассмотрим, заготовки из каких видов металлов бывают применимы для холодной сварки:

- алюминиевые,

- медные,

- цинковые,

- серебряные.

Сварка взрывом

Самый специфический вид сварочных работ, который, тем не менее, получил распространение в промышленных условиях, когда требуется состыковать две заготовки из разных типов металла. При помощи сварки взрывом производят конструкции из биметалла, в том числе имеющие крупные габариты.

При помощи сварки взрывом производят конструкции из биметалла, в том числе имеющие крупные габариты.

Разберем, как работает данный вид сварных работ:

- На устойчивую поверхность помещается статичная пластина.

- Над ней располагается второй элемент конструкции, который разворачивается под углом 3°.

- Поверх второго элемента конструкции равномерно помещается взрывчатое вещество вместе с детонирующим механизмом.

- Когда подвижный элемент подрывается, он с большим усилием соприкасается со статичной пластиной.

- В точке, где элементы касаются друг друга, появляется высокое давление. Из-за него обе детали конструкции подвергаются деформации, образуя связи на межатомном уровне.

Метод хорош тем, что не требует предварительно зачищать место стыковки. Кроме того, он сравнительно быстр в реализации. Недостатком является то, что из-за скорости реакции соединение получается не слишком глубоким.

Ультразвуковая сварка

Способ сварки, позволяющий скреплять металлические, пластиковые, кожаные, тканевые, стеклянные, керамические заготовки при помощи механических колебаний. Если долго воздействовать на материал, сначала пропадет оксидное покрытие – сильной стороной метода является то, что металл не нужно зачищать в месте потенциальных сварочных соединений. Возможно использование с небольшим подогревом – это повысит скорость обработки.

Виды сварок

Автоматическая сварка под слоем флюса

Плазменная WIG (сварка неплавящимся электродом в среде аргона), MAG (импульсно-дуговая сварка)

Электро дуговая сварка метала

Электро дуговая сварка латуни

Приварка отвода электродом электродуговой сваркой

Монтаж тепло распределителного пункта

Квалификация сварщиков компании Азмен позволяет выполнять любые виды сварочных работ: оконных решеток, калиток, гаражей, цестерн, кузовной ремонт автомобилей и т. д.

д.

Резка трубы газом

Сварочные работы по металлу – один из самых надежных способов соединения деталей и конструкций. Как технологический процесс сварка известна практически со времен, когда человек научился выплавлять металлы из руды и соединять части самородков драгоценных металлов. Если сделать краткий экскурс в историю, то виды сварки по хронологии будет размещены так:

• соединение способом промежуточного литья;

• кузнечно-горновая сварка;

• контактная (стыковая) сварка – 1856 г., лорд Кельвин;

• ручная электродуговая сварка – 1882 г., российский изобретатель Н.Бернардос;

• электрическая дуговая сварка – 1890 г., российский ученый Н. Славянов;

• сварка флюсом – 1929 г. советский ученый Д.Дульчевский;

• остальные современные способы: порошковыми материалами, электрошлаковая, контактная, плазменная, сварка под водой – почти все были изобретены и внедрены в Институте электросварки им. Е.О.Патона.

Самые востребованные виды сварки

Компания Азмен специализируется на предоставлении услуг по обработке металла – все виды сварки на заказ. Наша компания располагает всем необходимым современным оборудованием и специалистами самой высокой квалификации в этой области. В зависимости от требований, которые выдвигаются параметрами сварочных швов и типа материалов для соединения, мы выбираем наиболее эффективный из существующих видов сварки.

Наша компания располагает всем необходимым современным оборудованием и специалистами самой высокой квалификации в этой области. В зависимости от требований, которые выдвигаются параметрами сварочных швов и типа материалов для соединения, мы выбираем наиболее эффективный из существующих видов сварки.

Сварка электрической дугой

Это самый распространенный способ соединения металлов и применяется в двух видах: ручной режим и на сварочных автоматах. Принцип действия основан на свойствах электрической дуги с очень высокой температурой, которая возникает при прохождении электрического тока через электроды и свариваемую поверхность вследствие существующей разности потенциалов. Электрическая дуга сильно нагревает поверхность металла и соединяет его сварочным швом. При этом образуется окалина, которую и последствии обивают, а шов шлифуют.

Заказать сварку электрической дугой Вы можете в нашей компании по доступной цене.

Сферы применения: выполнение коротких и криволинейных швов различной сложности, в труднодоступных местах, например, при изготовлении металлоконструкций и каркасов для строительства и промышленности, соединение закладных деталей, сварка трубопроводов и пр.

Газовая сварка

Выполняется с использованием обогащенной кислородной смеси в среде горючих газов (ацетилен – чаще всего, водород, метан, пропан). Этот способ больше подходит для сварки деталей из цветных металлов, тонкостенных деталей и легкоплавких марок стали, так как газовая сварка позволяет легко регулировать температуру горения, а значит, и нагрева свариваемых поверхностей.

Сферы применения: чаще всего этот тип сварки применяют в бытовых нуждах, для ремонта автомобилей, резервуаров и инженерных сетей из цветных металлов и стали толщиной до 3 мм.

Электрошлаковая сварка

По сути, это один из видов электродуговой сварки, но в процессе работы металлы соединяются в образующейся сварной ванне. Это дает более широкое поле для соединения и позволяется проваривать даже толстые заготовки и детали.

Сфера применения: целесообразно применять для заготовок толщиной больше 40 мм. Этот способ – самый эффективный для деталей свыше 100 мм толщиной. Кстати, рекордная толщина свариваемых электрошлаковой сваркой изделий – 2600 мм.

Сварка под флюсом

Усовершенствованной разновидностью электрошлакового способа является сварка под флюсом, то есть, когда расплавление конца электрода и свариваемых поверхностей происходит под слоем гранулированного флюса, который от нагревания дугой образует газовый пузырь, в котором образуется сварной шов. По мере остывания флюс образует сварную корку, которая легко отделяется от шва. Сварка под флюсом бывает автоматической и полуавтоматической. В сравнении с обычной электродуговой сваркой этот вариант имеет намного большую производительность – в 5-10 раз, а благодаря повышенным температурам в области сваривания резко увеличивается глубина проплавления металла. Еще одним огромным плюсом можно назвать высокую экономичность – потери материалов уменьшаются на 5-15% (за счет полного отсутствия разбрызгивания), а экономия электроэнергии – до 30-40%.

Сфера применения: в виду того, что этот способ возможно выполнять только в цеховых условиях, его применяют в массовых производствах для соединения деталей с прямолинейными и кольцевыми швами большой длины на деталях с достаточной толщиной. Пример – сваривание труб большого диаметра, изготовление балок для кранов, в кораблестроении.

Пример – сваривание труб большого диаметра, изготовление балок для кранов, в кораблестроении.

Контактная сварка

Еще ее называют точечной сваркой, осуществляется путем нагревания током металла до размягчения и далее под действием усилия осуществляется соединение частей точками. Скорость этого процесса очень высокая – до 600 точек в минуту.

Сфера применения. Используется для сваривания очень тонких деталей (от 0,01 мкм), а также, для листов стали толщиной не больше 20 мм. Находит применение в изготовлении электроники, авиационной промышленности и судостроении, машиностроении.

Сварка неплавящимся электродом

Суть этого способа соединения в том, что процесс сваривания осуществляется в среде инертного газа, который защищает неплавящийся электрод и металл от кислорода в воздухе. Инертный газ подается через специальное сопло, а его вид выбирается в зависимости от материала электрода:

• для вольфрамового электрода применяется аргон, гелий, или их смесь;

• для медных электродов и со вставками гафния или циркония берут азот;

• для графитовых электродов со вставками тугоплавких металлов также применяют аргон.

Сфера применения. Этим способом можно отлично соединять все виды стали, цветные металлы, а также, разнородные сплавы металлов. Неплавящимся электродом лучше всех других способов сваривать тонколистовой металл – швы практически незаметны.

Плазменная сварка

Такой способ – это проведение работ в среде ионизированного газа, а специальная методика сжатия электрической дуги в плазмотроне позволяет достигать очень высоких температур – до 30 тысяч градусов (против 5-7 тысяч в парах аргона, например). Благодаря этому происходит более глубокое проплавление металла. А шов получается очень тонкий и аккуратный.

Сфера применения. Соединение деталей из самых различных сплавов, в том числе очень тугоплавких, в изготовлении толстостенных деталей, габаритный конструкций.

Мы предлагаем сварочные работы всех видов на заказ в Москве.

Сохранить

Поделитесь информацией

Основные виды сварки металлов. Сварочные работы своими руками

Содержание

- Виды сварочных работ

- Основные виды сварки

- Дуговая сварка

- Газовая сварка

- Полуавтоматическая сварка

- Автоматическая сварка

- ТИГ сварка

- Электрошлаковая сварка

- Электронно-лучевая сварка

- Диффузионная сварка

- Контактная сварка

- Электродуговая сварка

- Ручная дуговая сварка

- Сварка неплавящимся электродом (TIG)

- Сварка в защитных газах

- Сварка под флюсом

- Гипербарическая сварка

- Термитная

- Тлеющим разрядом

- Световая

- Индукционная

- Использование лазера

- Литейный способ

- Что представляет сварка под флюсом

- Механический класс сварки

- Трением

- Холодная

- Взрывом

- Ультразвуковая

- Процесс сварки

- Формирование контакта

- Образование химической и металлической связи

- Создание и типы прочного соединения

- Термомеханический класс сварки

- Кузнечная

- Контактная

- Диффузионная

- Технология сварочных работ

- Технология нанесения шва

- Сварочный техпроцесс

- Интересное видео

Виды сварочных работ

У каждого порядочного хозяина сварка должна быть под рукой совсем не для того, чтобы показывать чудеса профессионализма. Обычные бытовые вопросы иногда требуют только сварки, поэтому освоить базовые принципы владения технологией нужно.

Обычные бытовые вопросы иногда требуют только сварки, поэтому освоить базовые принципы владения технологией нужно.

Сварка — это прочное соединение металлов на уровне атомных связей, которое достигается путем повышения температуры. Правильно сваренные детали ничем не отличаются по прочности от монолитной конструкции. В принципе, сварочные работы можно разделить на механическую сварку, термическую и термомеханическую. Подвидов и технологий существует уйма, но из доступных остаются несколько видов термической сварки:

- Электродуговая сварка. Этим способом свариваются между собой разные по структуре и по марке стальные детали. Процесс происходит благодаря электрической дуге, часто используется в ремонтных или монтажных работах. Электродуговая сворка может позволить соединять детали в труднодоступных местах.

- Сварка электрошлаком. Используется только в машиностроении и для строительства толстостенных конструкций. Сварка происходит в среде расплавленного шлака.

- Плазменная сварка. Технологичный вид сварки, который использует плотную плазму. При помощи этого метода можно проводить не только соединение металлов, но и резку, плавку, напыление, наплавку и формирование деталей и поверхностей.

- Газоплазменная сварка. Универсальный вид сварки, использующий газовую плазму. Может применяться для ремонта, восстановления поверхностей, термической правки, пайки, наплавления и термообработки.

Также сварки термомеханической подгруппы представлены контактной сваркой с нагревом от электричества или давления, а также диффузионной сваркой, где соединение происходит в условиях вакуума. Механические сварки могут быть ультразвуковыми, при работе с полимерными материалами, и взрывной технологией для крупных объектов. В гаражах и дома мы используем чаще всего электродуговую сварку, инверторную и газовую сварку.

Основные виды сварки

Имеются различные способы сварки. Способы сварки и виды сварных соединений необходимо знать, чтобы выбирать правильное оборудование, расходные материалы и устанавливать нужные режимы. Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

Виды сварки и их краткая характеристика должны быть тем знанием, которое позволит в результате получить качественный, красивый и прочный шов. Каждый способ обладает своими нюансами, преимуществами и недостатками.

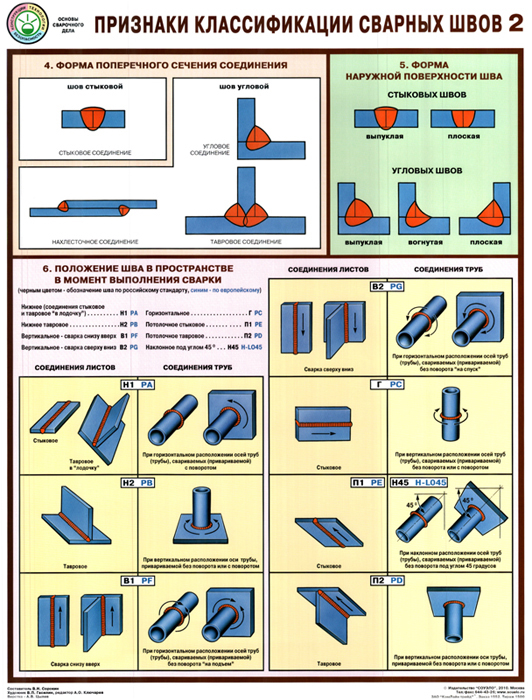

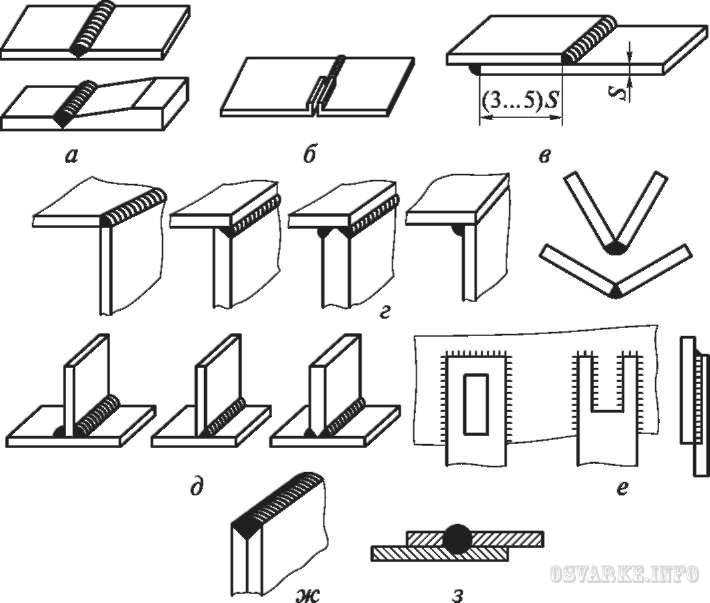

В сварке могут использоваться нагревание или давление, а также их сочетание. В соответствии с этим виды сварки и их характеристики разделяются на две большие группы — плавлением и давлением.

Технология сварки заключается в образовании межатомной связи между металлическими изделиями и получению в результате прочного неразъемного соединения. Первая стадия процесса заключается в максимально близком приближении свариваемых элементов друг к другу.

Однако на этом этапе достаточного взаимного проникновения атомов невозможно. Это объясняется тем, что при обычной температуре не помогут даже значительные прилагаемые усилия. Этому помешает твердость материала, а также то, что даже при самой хорошей обработке контакт между деталями будет происходить не по всей поверхности, а только по нескольким точкам. К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

К тому же прочному соединению будут препятствовать остатки на поверхностях грязи, окисел, жировых пленок.

Прочный физический контакт будет возможен только в результате применения сильного давления или расплавлением краев соединяемых металлических деталей. При этом исчезает зазор между соединяемыми деталями, и они начинают представлять собой единое целое.

Виды классификации способов сварки предполагают сварку плавлением без применения давления, термомеханическую с использованием тепловой энергии и давления и сварку давлением. Распространенный способ — это плавление соединяемых элементов.

Способы сварки металлов:

- Ручная электродуговая.

- Газовая.

- Полуавтоматическая.

- Автоматическая.

- ТИГ сварка.

- Электронно-лучевая.

- Электрошлаковая.

- Плазменная.

- Диффузионная.

- Контактная электрическая.

- Стыковая контактная.

- Шовная контактная.

- Точечная контактная.

- Точечная конденсатная.

- Индукционная.

Применяемые при этом электроды бывают плавящиеся и неплавящиеся. Краткая характеристика основных видов сварки поможет выбрать наиболее подходящий способ для конкретного процесса. Все виды сварочных работ предполагают использование подходящего для них оборудования.

Также имеет свои особенности сварка разных металлов. Так, например, трудность при сваривании углеродистых сталей заключается в закалке зоны около шва, и образовании многочисленных трещин. Поэтому при сваривании изделий из таких материалов рекомендуется предварительно подогревать детали до температуры 100-300 градусов, применять многослойный шов, использовать электроды с покрытием, после окончания процесса проводит отпуск получившегося изделия до температуры 300 градусов.

Трудность при сваривании ферритовых сталей с большим содержанием хрома заключается в том, что при охлаждении существует опасность выпадения зерен карбидов хрома, что понижает стойкость по отношению к образованию коррозии. Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Для предотвращения этого явления следует устанавливать ток небольшого значения, чтобы можно было обеспечить более значительную скорость охлаждения. Также для выравнивания количества хрома в зернах и на границах можно после окончания сварки осуществлять отжиг.

Сварка чугунных изделий производится чугунными электродами с предварительным подогревом деталей. Диаметр чугунных электродов выбирают в диапазоне 8-25 миллиметров.

Свариваемость меди понижают примеси кислорода, водорода и свинца. Результативным является использование газовой сварки. Если применяется дуговая сварка, то электроды выбирают угольные или металлические. Сварке алюминиевых деталей препятствует наличие оксидов. Их помогает растворять использование флюсов.

Дуговая сварка

Виды сварки плавлением можно начать с ММА, как называют ручную дуговую сварку. Ее заслуженно можно отнести к лидеру народной популярности. Такой процесс сварки металлов можно осуществлять с помощью инвертора или трансформатора. В обоих случаях необходимо использование электродов. Такой способ является простым и недорогим.

Такой способ является простым и недорогим.

Источником появления тепла служит электрическая дуга, образуемая между электродами, один из которых является расходным материалом, а другим являются свариваемые элементы. Такая дуга является мощным разрядом в газовой среде.

Обмазку электрода можно сравнить с «застывшим» газовым облаком. При начале расплавления металла начинает плавиться и обмазка электрода. Высвободившееся облако газа обеспечивает защиту от проникновения на место образования сварного шва кислорода, а для дуги обеспечивает проводящую ионизированную среду. Такое явление существенно снижает риск образования пористости.

Преимущества ММА:

- Универсальность. С помощью этой технологии можно сваривать изделия, изготовленные практически из всех видов металла.

- Сваривать детали этим способом можно при любом пространственном положении изделия. Сюда входят ограниченные пространства, что бывает не под силу другим методам.

- Технология сварки металла методом ММА позволяет это осуществлять при различных неблагоприятных условиях окружающей среды.

- Простота использования и недорогая стоимость позволяют использовать этот метод не только в промышленных, но и в домашних условиях.

К недостаткам можно отнести невысокую производительность, наличие хотя бы небольшого опыта, достаточно сложный процесс разжигания дуги с риском залипания электрода, нанесение вреда здоровью при испарении обмазки некоторых видов электродов.

Избежать залипания электрода поможет использование современного оборудования, имеющего функции против появления такого эффекта. Оборудование для дуговой сварки разделяется на трансформаторы и инверторы, которые имеют неоспоримые преимущества и значительно облегчают процесс электрической сварки.

Трансформаторы, долгое время державшие первенство, сейчас считаются устаревшим оборудованием, тяжелыми и имеющими большие габариты. Сваривать металлические детали с их помощью можно только на переменном токе.

Выходом из положения является применение сварочных выпрямителей. Их функция заключается в преобразовании переменного тока в постоянный. Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Это дает существенное преимущество, поскольку при использовании постоянного тока швы получаются более качественными, ровными, крепкими и аккуратными. Однако выпрямители также имеют большую массу и крупные габариты, к тому же при их использовании необходимы профессиональные навыки.

Инверторы, являющиеся современным оборудованием, представляют собой самый оптимальный выбор для осуществления процесса. Это можно порекомендовать даже новичкам, поскольку не составляет особого труда разобраться с принципами работы с ними. Выпрямитель тока встроен в устройство инвертора, поэтому дополнительного оборудования не потребуется. Имеющиеся функции помогут избежать залипания электродов и помогут быстрому розжигу дуги. Инверторы имеют настолько небольшой вес и малые габариты, что их с легкостью можно переносить в руках.

Подбирать электроды следует по таким параметрам, как их диаметр и состав металла внутри. Выбор типа металла является важным, поскольку при осуществлении сварного процесса происходит его плавление, и он по капле перетекает в общую массу и сплавляется с ней. Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Однородность металлов деталей и электрода служит гарантией крепкого соединения и получения однородного шва.

Сделать правильный выбор при покупке электродов нетрудно, поскольку на упаковке обычно указывается, для каких видов металлов подходят данные расходные материалы. При покупке также необходимо определиться с толщиной этих расходняков. Это напрямую зависит от толщины свариваемых изделий.

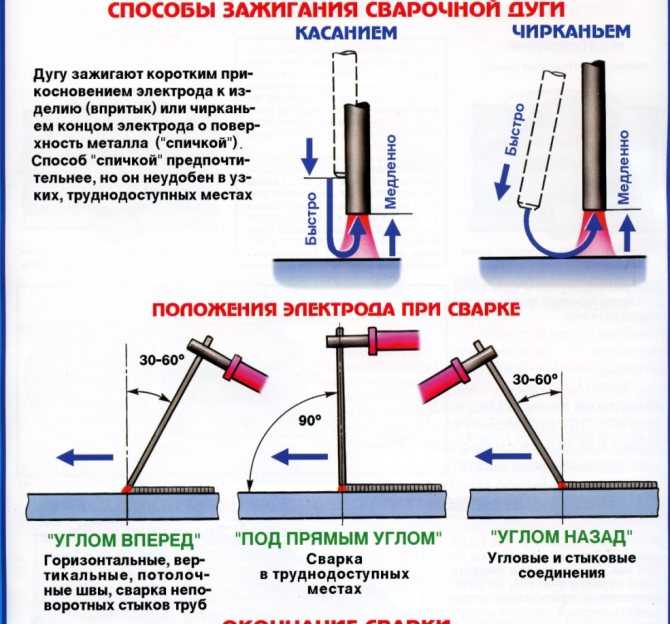

Важным является приобретение навыков при розжиге дуги. На выбор можно использовать методы касанием или чирканьем. При касании происходит быстрое соприкосновение электрода с поверхностью изделия и затем его отвод на небольшое расстояние. Продолжать делать такие постукивания электродом по поверхности следует до тех пор, пока не появится дуга. Чирканье электродом по поверхности по типу зажигания спички более предпочтительно, но неудобно в труднодоступных местах. Навыки быстрого розжига дуги приходят с опытом.

После розжига дуги важно поддерживать стабильность ее горения. Для этого электрод необходимо держать от поверхности на постоянном расстоянии, равным приблизительно двум миллиметрам. По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

По мере сгорания электрода не следует забывать его опускать. Если держать электрод слишком близко к поверхности изделия, то он может к ней прилипнуть, а если далеко, то возникает опасность того, что зажженная дуга погаснет.

Основы сварки электродом говорят о том, что прогревать металл лучше делать круговыми движениями для того, чтобы успела образоваться так называемая сварочная ванна. Чтобы шов получался ровным, после разогрева электрод следует вести не чересчур медленно, но и не особенно быстро, чтобы избежать появления дефектов.

Газовая сварка

Методы сварки включают в себя такой распространенный способ соединения изделий как газоплавильный. Сущность газовой сварки состоит в том, что кромки деталей в местах их соединения разогреваются до нужной температуры с помощью горелки, входящей в применяемое оборудование.

Знания все о сварке предполагают изучение этого проверенного временем способа соединения металлов. Газовая сварка не является трудной в исполнении, оборудование для не нее не особо дорогое, электрической энергии потребляется немного, что является неоспоримыми преимуществами.