Какие зубчатые передачи бывают – фрикционные, ременные, цепные, зубчатые, червячные – Ассоциация EAM

alexxlab | 17.07.2020 | 0 | Разное

виды, материалы для изготовления, способы обработки и расчёты зацеплений

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Большинство механических передач включает в себя зубчатые зацепления. Зубчатые передачи используются для изменения скоростей вращательного движения, направлений вращения и моментов. Они служат для преобразования вращательного движения в поступательное и наоборот, для изменения пространственного расположения элементов трансмиссии и осуществления многих других функций, необходимых для работы машин и механизмов.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач.

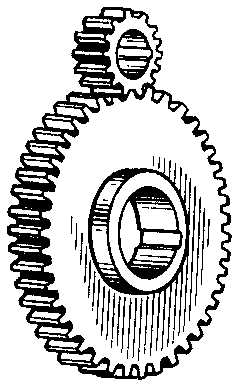

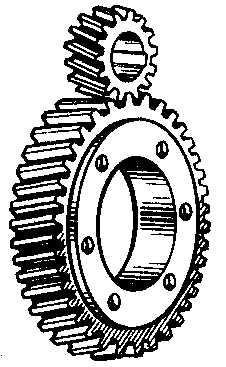

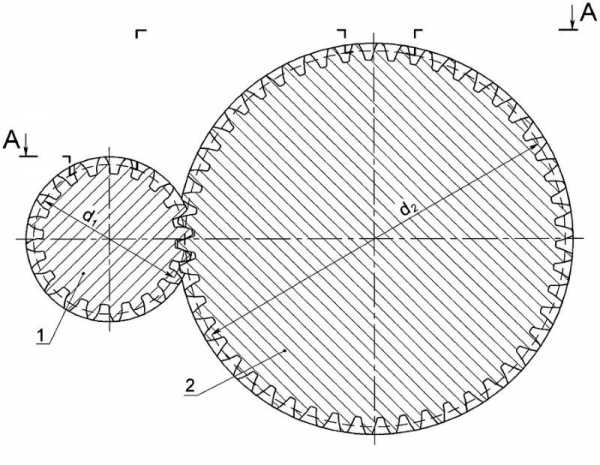

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

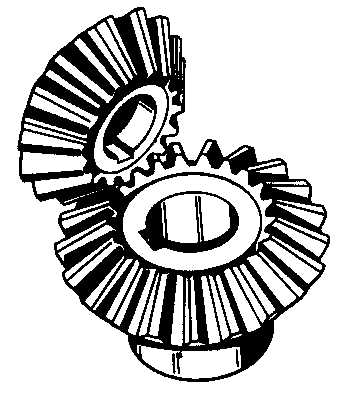

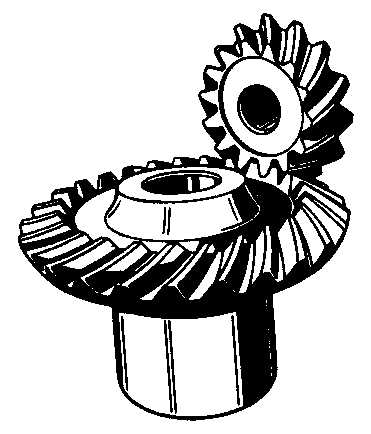

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

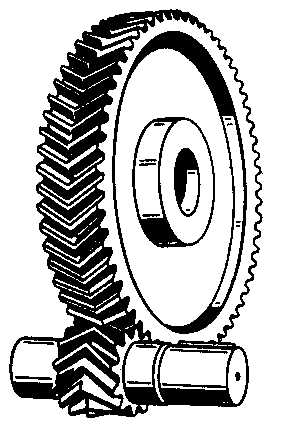

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

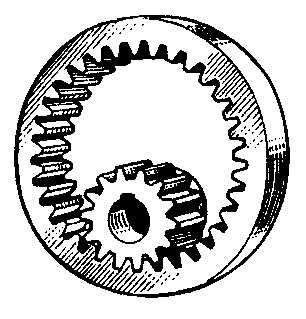

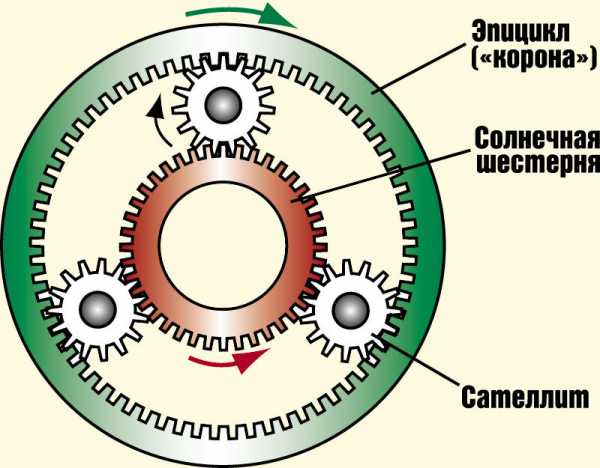

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Способы обработки

Зубчатые колёса изготавливаются из штампованных или литых заготовок методом нарезания зубьев. Нарезание производится методами копирования и обкатки. Обкатка позволяет одним инструментом вырезать зубья различной конфигурации. Инструментами для нарезания могут быть долбяки, червячные фрезы или рейки. Для нарезания методом копирования используются пальцевые фрезы. Термообработка производится после нарезки, но для высокоточных зацеплений после термообработки применяется ещё шлифовка или обкатка.

Обслуживание и расчёт

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Техобслуживание заключается в осмотре механизма, проверке целостности зубьев и отсутствия сколов. Проверка правильности зацепления производится при помощи краски, наносимой на зубья. Изучается величина пятна контакта и его расположение по высоте зуба. Регулировка производится установкой прокладок в подшипниковых узлах.

Сначала надо определиться с кинематическими и силовыми характеристиками, необходимыми для работы механизма. Выбирается вид передачи, допустимые нагрузки и габариты, затем подбираются материалы и термообработка. Расчёт включает в себя выбор модуля зацепления, после этого подбираются величины смещений, число зубьев шестерни и колеса, межосевое расстояние, ширина венцов. Все значения можно выбирать по таблицам или использовать специальные компьютерные программы.

Главными условиями, необходимыми для длительной работы зубчатых передач, являются износостойкость контактных поверхностей зубьев и их прочность на изгиб.

Достижению хороших характеристик и уделяется основное внимание при проектировании и изготовлении зубчатых механизмов.

tokar.guru

геометрические параметры, достоинства и недостатки

Существует достаточно большое количество различных механизмов, предназначенных для передачи усилия и вращения. Довольно большое распространение получила зубчатая передача. Подобный механизм выступает в качестве промежуточного элемента, который изготавливается при применении металла с различными эксплуатационными характеристиками. Рассмотрим особенности подобного механизма подробнее.

Общее описание

Стандартная ременная передача предусматривает использование промежуточного элемента, в качестве которого выступает ремень. Зубчатое зацепление характеризуется наличием поверхности зацепления и сопряжения зубьев. Основные элементы зубчатой передачи следующие:

- Ведущее и ведомое колесо.

- Вал, который предназначен для непосредственного крепления колес.

- Подшипники, обеспечивающие подвижность колес.

- Шпонка, исключающая вероятность проворачивания колеса на валу.

Параметры зубчатой передачи могут существенно отличаться. Для начала отметим, что между ведомым и ведущим колесом предусмотрено наличие технологического зазора, который обеспечивает скольжение и возможность теплового расширения, а также смазывание основных элементов для исключения вероятности заклинивания механизма.

Детали машин изготавливаются при применении самых различных металлов, в большинстве случаев это углеродистая сталь. Скорость вращения механизма зависит от точности шестерен, а также некоторых ее других параметров. Принцип работы устройства позволяет использовать его при создании самых различных механизмов, к примеру, насосов или передач.

Конструкция передач

Классическая схема зубчатой передачи применяется уже на протяжении длительного периода. Рассматриваемая конструкция имеет следующие особенности:

- В качестве основы применяется корпус. Зачастую он изготавливается из чугуна или других коррозионностойких сталей. Корпус обеспечивает надежное крепление основных элементов, а также является контейнером для смазки. Существует просто огромное количество различных корпусов, все зависит от области применения механизма.

- Основным элементом является вал, который передает зубчатым зацеплением вращение. Как правило, вал получает вращение от электрического привода или других элементов. Для их крепления устанавливаются подшипники. Вал подбирается под посадочное отверстие зубчатых колес, может иметь ступенчатую форму.

- Садятся шестерни на валы методом прессования. За счет этого исключается вероятность проворачивания элементов, которые находятся в зацеплении. Кроме этого, фиксация обеспечивается за счет шпонки.

- Расстояние между валами зубчатого зацепления выбирается с учетом диаметра колес, а также их других параметров.

- Форма шестерен может существенно отличаться. Зачастую боковая сторона имеет небольшие выступы, а рабочая поверхность представлена сочетанием зубьев. Количество зубьев, их направление и многие другие параметры могут существенно отличаться. Характеристики выбираются в зависимости от области применения механизма.

В целом можно сказать, что рассматриваемое устройство довольно просто, за счет чего обеспечивается длительный срок эксплуатации. Разновидностью зубчатой передачи также является винтовой механизм или рейка. Сегодня чертеж винтовой передачи при необходимости можно сказать с интернета.

Классифицируют зубчатые передачи по довольно большому количеству различных признаков. Только при правильном выборе наиболее подходящего варианта исполнения можно обеспечить длительный срок эксплуатации и требуемые характеристики.

Классификация зубчатых передач

Бывают самые различные виды зубчатых передач. Классификация проводится по большому количеству различных признаков:

- Относительное расположение осей, на которых крепятся колеса. По этому признаку выделяют механизмы с параллельными осями, пересекающимися или скрещивающимися. Проще всего в изготовлении самая распространенная цилиндрическая зубчатая передача, так как в этом случае механизм характеризуется высокой надежностью и длительным сроком эксплуатации. Если нужно изменять направление вращения, то применяется другая конструкция. Зубчатые передачи с параллельными и пересекающимися осями применяются в самых различных случаях, к примеру, при создании насосов и приводом различных устройств.

- Расположение зуба на поверхности изделия относительно посадочного отверстия. По этому признаку выделяют передачи с внутренним и наружным зацеплением. Кроме этого, в некоторых механизмах есть реечная конструкция: прямая рейка подходит для преобразования вращений в прямолинейное движение.

- По форме профиля. Чаще всего устанавливается эвольвентная зубчатая передача, но также применяются неэвольвентные механизмы. Проводится классификация зубчатых колес в зависимости от расположения теоретической линии зуба. По этому признаку выделяют прямозубые устройства и с косым расположением. Кроме этого, есть шевронная зубчатая передача и с винтовым расположением. Современная косозубая передача получила широкое распространение, так как за счет подобного расположения зуба снижается износ и степень шума. Именно поэтому подобные варианты исполнения устанавливаются в случае, когда нужно передать высокую скорость или сделать бесшумное устройство. Конические зубчатые передачи могут изготавливаться и с прямым зубом, но подобные механизмы не предназначены для длительной работы, так как зуб при работе контактирует по всей площади.

- Классификация проводится по конструктивному оформлению корпуса. Выделяют закрытые и открытые передачи. Первый вариант исполнения могут работать исключительно при подаче смазывающего вещества, второй работает и на сухом ходу.

- Передача бывает понижающая и повышающая. Выбор проводится в зависимости от того, нужно ли увеличить количество оборотов или повысить передаваемое усилие.

- По величине окружности выделяют тихоходные, среднескоростные и быстроходные устройства. Выбор проводится в зависимости от того, каким свойствами должно обладать полученный механизм.

Заготовки для получения основных элементов получаются путем литья или штамповки. После этого проводится дальнейшая обработка. Процесс обработки предусматривает применение дисковых и пальцевых фрез, а также шлифовальных кругов для получения требуемого качества поверхности. Другими особенностями обработки отметим следующие моменты:

- Подобные изделия нельзя изготовить методом чистовой прорезки выбранной фрезы. Эта технология применяется только на первоначальном этапе обработки.

- Следующий шаг предусматривает механическую обработку путем обкатки при непосредственном зацеплении. Для этого применяется специальное колесо, которое изготавливается при применении высокопрочного металла.

- В качестве основания часто применяется углеродистая сталь. Для улучшения основных качеств проводится цементация, закалка, цианирование, а также азотирование. Для получения низкокачественных изделий улучшение проводится уже после нарезки зубьев, после чего поверхность доводится до готового варианта путем шлифования или обкатки.

Цилиндрические зубчатые передачи получили самое широкое распространение. Также может устанавливаться эвольвентная разновидность устройства. Для создания особых механизмов применяются планетарные передачи, которые характеризуются более сложной конструкцией.

Многие встречаются с рассматриваемым механизмом в виде редуктора, представленного цилиндрической передачей. Их распространение можно связать со следующим моментами:

- Технология изготовления подобных зубчатых колес достаточно проста, было создано просто огромное количество различного оборудования, которое предназначено для производства подобного изделия.

- В большинстве случаев вращение передается между двумя валами, которые расположены параллельно.

- Редуктор также имеет специальный корпус закрытого типа. Он предназначен для защиты механизма от воздействия окружающей среды, а также накопления масла.

- Изменение передаваемого усилия проводится за счет изменения диаметрального размера изделий.

Многие при эксплуатации передачи не уделяют должного внимания смазке. Именно эта причина приводит к существенному износу рабочих элементов. Своевременная подача смазывающей жидкости существенно снижается трение в зоне контакта, а также снижает вероятность появления коррозии на поверхности.

Конические передачи получили также весьма широкое распространение. Их ключевой особенностью можно назвать расположение осей под углом 90 градусов относительно друг друга. Конструктивными особенностями этого варианта исполнения назовем следующие моменты:

- Шестерни представлены формой срезанного конуса, которые могут соприкасаться друг с другом. Боковыми сторонами. За счет этого усилие передается под углом 90 градусов и поверхность соприкосновения достаточно большая.

- Профиль каждого зуба характеризуется тем, что он больше у снования и меньше возле вершины.

- Зубчатые венцы изготавливаются с прямой, криволинейной и тангенциальной нарезкой.

- Выделяют также гипоидный вариант исполнения. Он характеризуется высокой плавностью хода и низким уровнем шума на момент работы. Устанавливается подобное устройство в случае, когда усилие передается на протяжении длительного периода. При применении гипоидного варианта исполнения рекомендуется смазывать зону контакта при применении специального вещества, которое также выступает в качестве охлаждения.

В отличии от цилиндрических вариантов исполнения, рассматриваемый способен передавать всего 85% несущей способности. Потери можно связать с тем, что проводится перенаправление передаваемого усилия под большим углом.

Реечные передачи также получили весьма широкое распространение. Их непосредственное предназначение заключается в преобразовании вращения в возвратно-поступательное движение. Среди особенностей подобного варианта исполнения отметим следующие моменты:

- Реечная передача довольно проста в изготовлении и с ее монтажом, как правило, не возникает серьезных трудностей.

- Высокая надежность и хорошие нагрузочные способности также определили широкое распространение реечной передачи.

- Область применения довольно обширна: долбежные станки, транспортировочные механизмы, передачи других промышленных механизмов.

Разновидностью рассматриваемого варианта исполнения можно назвать зубчато-ременные передачи. Эта гибридная модель характеризуется свойствами, которые присущи обоим устройствам. К ключевым особенностям можно отнести:

- Тихая работа. Большинство звездочек характеризуется тем, что металл при соприкосновен на большой скорости становится причиной появления шума. Это может создавать довольно много дискомфорта.

- Отсутствие эффекта проскальзывания. За счет этого существенно повышается показатель КПД и область применения всего механизма.

- Стабильная работа при высоких оборотах достигается за счет применения гибких ремней со специальным сердечником.

Подобный механизм чаще других применяется в качестве привода электрического двигателя.

Геометрические параметры зубчатых колес

Для обеспечения качественного зацепления и условий для передачи большого усилия создается особая геометрия зубчатого колеса. Она характеризуется следующими особенностями:

- Боковые грани на момент работы механизма соприкасаются. Пятно контакта обеспечивается специальной криволинейной формой.

- Наибольшее распространение получил эвольвентный профиль.

- Создается угол зацепления таким образом, чтобы даже при несущественном смещении не происходило заклинивание механизма. Параметры зубчатых колес указываются на чертежах.

Основным элементом передачи можно считать зубчатые колеса. Их основными параметрами назовем следующие моменты:

- Делительная окружность. Она указывается на всех чертежах. Под этим параметром понимают соприкасающиеся окружности, катящиеся одна по другой без скольжения.

- Шаг расположения зубьев-расстояние между профильными поверхностями соседних зубьев. Этот параметр указывается для всех передач и механизмов в спецификации и на чертежах.

- Длина делительной окружности или модуль также является важным параметром, который нужно учитывать.

- Высота делительной головки.

- Зуб является важным элементом каждого колеса. Он характеризуется довольно большим количеством различных характеристик, среди которых отметим высоту ножки, самого зуба и делительной головки.

- Диаметр окружности вершин и впадин зубьев.

Некоторые их приведенных выше параметров рассчитываются при проектировании передачи, другие выбираются по табличным данным. Прямозубая передача проще всего в проектировании и изготовлении, но она характеризуется менее привлекательными эксплуатационными характеристиками. Крутящий момент и другие параметры выбираются в зависимости от поставленной задачи при проектировании конструкции.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

- Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности.

- Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно. Изменение зазора проводится путем регулировки положения вала и подшипников.

- На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода.

- Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение.

- После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники.

- На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства. На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса. В самых сложных случаях происходит его обрыв.

Достоинства и недостатки

Рассматриваемое устройство характеризуется довольно большим количеством достоинств и недостатков, которые во многом определяют область применения. К преимуществам отнесем следующие моменты:

- Длительный эксплуатационный срок и высокая надежность. Применение стали в качестве основного материала при изготовлении механизма определяет то, что оно может прослужить в течение длительного периода. Поверхность зуба дополнительно закаливается для снижения степени износа.

- При правильном и своевременном обслуживании эксплуатационный срок существенно увеличивается. Примером можно назвать применение смазывающего масла, его подачу в зону контакта.

- Устройство характеризуется небольшими размерами. За счет этого повышается КПД зубчатой передачи.

- Передача может применяться для изменения скорости в достаточно большом диапазоне.

- При правильном выборе колес можно исключить вероятность воздействия на поверхность чрезмерной нагрузки.

Коэффициент КПД может варьировать в достаточно большом диапазоне, зачастую он ниже 70%.

Недостатков у зубчатой передачи также довольно много. Основными можно назвать следующие моменты:

- При высокой скорости вращения появляется сильный шум, который может создавать массу дискомфорта.

- Устройство не может быстро реагировать на изменение нагрузок.

- Основные элементы дороги в изготовлении, получить их можно только при применении специального оборудования.

В заключение отметим, что привод угловой зубчатой передачей зачастую является незаменимым устройством. В большинстве случаев основные элементы зубчатой передачи изготавливаются в зависимости от того, какое устройство нужно получить. Большая доля производственной деятельности машиностроительных заводов связана с непосредственным производством зубчатых колес различного типа.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Лекция 5. Зубчатые передачи

3)погрешности пятна контакта зубьев;

4)погрешности, приводящие к изменению бокового зазора и влияющие на мертвый ход передачи.

В каждой из этих групп могут быть выделены комплексные погрешности, наиболее полно характеризующие данную группу, и поэлементные, частично характеризующие эксплуатационные показатели передачи.

Такое разделение погрешностей на группы положено в основу стандартов на допуски и отклонения зубчатых передач: ГОСТ 1643–81 и ГОСТ 9178–81.

Для оценки кинематической точности передачи, плавности вращения, характеристики контакта зубьев и мертвого хода в рассматриваемых стандартах установлено 12 степеней точности изготовления зубчатых колес

ипередач. Степени точности в порядке убывания обозначаются числами 1–12. Степени точности 1 и 2 по ГОСТ 1643–81 для m > 1 мм и по ГОСТ 9178–81 для 0,1 < m < 1 являются перспективными, и для них в стандартах численные значения допусков нормируемых параметров не приводятся. Стандартом устанавливаются нормы кинематической точности, плавности, пятна контакта и бокового зазора, выраженные в допустимых погрешностях.

Допускается использование зубчатых колес и передач, группы погрешностей которых могут принадлежать к различным степеням точности. Однако ряд погрешностей, принадлежащих к различным группам по своему влиянию на точность передачи, взаимосвязаны, поэтому устанавливаются ограничения на комбинирование норм точности. Так, нормы плавности могут быть не более чем на две степени точнее или на одну степень грубее норм кинематической точности, а нормы контакта зубьев можно назначать по любым степеням, более точным, чем нормы плавности. Комбинирование норм точности позволяет проектировщику создавать наиболее экономичные передачи, выбирая при этом такие степени точности на отдельные показа-

тели, которые отвечают эксплуатационным требованиям, предъявляемым к данной передаче, не завышая затрат на изготовление передачи. Выбор степеней точности зависит от назначения, области применения колес и окружной скорости вращения зубьев.

Рассмотрим более подробно погрешности зубчатых колес и передач, влияющие на их качество.

5. Динамические соотношения в зубчатых зацеплениях

Зубчатые передачи преобразуют не только параметры движения, но и параметры нагрузки. В процессе преобразования механической энергии часть мощности Pтр, подводимой к входу преобразователя, расходуется на преодоление трения качения и скольжения в кинематических парах зубчатых колес. В результате мощность на выходе уменьшается. Для оценки потери

studfiles.net

41.Виды зубчатых передач

Виды зубчатых передач

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

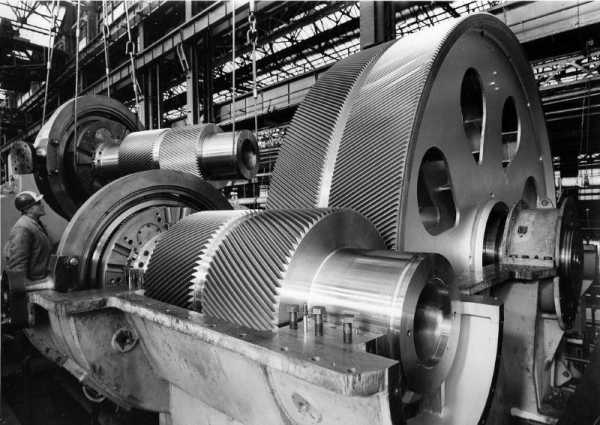

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97- 0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

о расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин “зубчатое колесо” можно применять как к шестерне, так и к колесу зубчатой передачи.

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение.Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-

зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

studfiles.net

ТИПЫ ЗУБЧАТЫХ ПЕРЕДАЧ (анимация)

По сути , шестерни это устройства , которые

передают вращательное движение от одной оси

к другой .

Некоторые типы передач могут

осуществлять и поступательные

движения.

Существуют десятки различных типов передач в

промышленности , лишь некоторые из которых

показаны здесь.

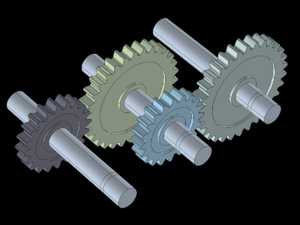

ЦИЛИНДРИЧЕСКИЕ ШЕСТЕРНИ

Цилиндрические зубчатые колеса работают на валах оси которых параллельны

Одним из побочных эффектов пар цилиндрических зубчатых колес является то, что выходные оси вращается в противоположном направлении , от входной оси , эффект , который можно ясно увидеть в анимации

КОНИЧЕСКИЕ ЗУБЧАТЫЕ КОЛЕСА

Конические шестерни работают на осях, которые не являются параллельными. Конические шестерни могут быть сделаны специально для осей практически под любым углом

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение. Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

ПЕРЕДАЧА С ПЕРЕКЛЮЧЕНИЕМ ШЕСТЕРЕН

Движущей кольцо, в сочетании с парой промежуточных шестерен, которые не зафиксированы на своей оси , обладают функцией , включать и выключать шестерни в работу.

Анимация показывает, работу шестерни , на отключение или или для того что бы обеспечить сцепление шетерен с помощью промежуточной шестерни. Движущееся кольца показаны красным цветом. , оси соединены с серой осью с белыми дисками которые скользит по пазам основной оси . Движущей белое кольцо вращается вместе с осями. Сначала , движущиеся кольцо отключено так как темно-серая и зеленая передача не зацеплены . Движущиеся кольцо, приходит в зацепление с зеленым и тем самым приводит в движение синюю передачу . Движущиеся кольцо не использует зубьев, а использует четыре конических пальца , существует значительный зазор между кольцом и пальцами. Что позволяет подключать кольцо на холостом ходу или когда шестерни вращаются с разными скоростями

РЕГУЛИРУЕМЫЙ РОТОР

ОРИГИНАЛЬНЫЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

jnker.com

2 Общие сведения о зубчатых передачах

2.1 Описание зубчатых передач

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97-0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

2.2 Виды зубчатых передач

Зубчатые передачи с параллельными валами называются цилиндрические (рис. 2.1), с пересекающимися валами – конические (рис. 2.2).

По расположению зубьев различают передачи с наружным (рис. 2.1а–в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин “зубчатое колесо” можно применять как к шестерне, так и к колесу зубчатой передачи.

Цилиндрические зубчатые передачи бывают прямозубыми, косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

|

|

| |

а | б | в | г |

Рис. 2.1. Виды цилиндрических зубчатых передач | |||

Косозубые колеса (рис. 2.1б) обладают более высокой нагрузочной способностью (за счет большей длины зуба при одинаковой ширине зубчатого венца), повышенной плавностью и пониженной шумностью, поэтому их применяют для ответственных передач при средних и высоких скоростях. Объем их применения – свыше 40 % объема применения всех цилиндрических колес в машинах.

Косозубые колеса с твердыми поверхностями зубьев требуют повышенной защиты от загрязнений во избежание неравномерности износа по длине контактных линий и опасности выкрашивания. В косозубом зацеплении возникает осевая сила, которую надо учитывать при проектировании опор и валов.

Шевронные колеса (рис. 2.1в) обладают всеми преимуществами косозубых колес, и при этом отсутствует вредная осевая сила, но их технология изготовления сложней.

Для прямозубых колес угол наклона зубьев = 0°, для косозубых – = 8…20°, для шевронных – = 25…40°.

В косозубых передачах редукторов для шестерен рекомендуют принимать направление зуба левое, для колес – правое.

Большинство серийных редукторов имеют косозубые колеса, причем и в быстроходных и в тихоходных ступенях.

Среди конических зубчатых передач наибольшее распространение в машиностроении имеют передачи с прямыми зубьями. Также часто применяются передачи с круговыми зубьями. Гораздо реже – с тангенциальными и другими криволинейными зубьями.

|

| ||

а | б | ||

Рис. 2.2. Виды конических зубчатых передач | |||

Прямозубые конические передачи (рис. 2.2а) применяют при невысоких окружных скоростях (до 2…3 м/сек, допустимо до 8 м/сек), как наиболее простые в монтаже.

Конические передачи с круговыми зубьями (рис. 2.2б) имеют более плавное зацепление и поэтому большие быстроходность и несущую способность. Они более технологичны.

studfiles.net

41.Виды зубчатых передач

Виды зубчатых передач

Зубчатые передачи являются разновидностью механических передач, работающих на принципе зацепления. Их используют для передачи и преобразования вращательного движения между валами.

Зубчатые передачи отличаются высоким КПД (для одной ступени – 0,97- 0,99 и выше), надежностью и длительным сроком службы, компактностью, стабильностью передаточного отношения из-за отсутствия проскальзывания. Зубчатые передачи применяют в широком диапазоне скоростей (до 200 м/сек), мощностей (до 300 МВт). Размеры зубчатых колес могут быть от долей миллиметра до нескольких метров.

К недостаткам можно отнести сравнительно высокую сложность изготовления, необходимость нарезания зубьев с высокой точностью, шум и вибрация при высоких скоростях, большую жесткость, не позволяющая компенсировать динамические нагрузки.

Передаточные числа в редукторных передачах могут достигать 8, в открытых передачах – до 20, в коробках передач – до 4.

По расположению зубьев различают передачи с наружным и внутренним зацеплением.

Конструктивно зубчатые передачи большей частью выполняются закрытыми в общем жестком корпусе, что обеспечивает высокую точность сборки. Лишь тихоходные передачи (v < 3 м/сек) с колесами значительных размеров, нередко встроенных в конструкцию машин (например, в механизмах поворота подъемных кранов, станков), изготавливаются в открытом исполнении.

Чаще всего зубчатые передачи применяют в качестве замедлительных (редукторов), т.е. для уменьшения частоты вращения и увеличения вращающего момента, но также с успехом используются для повышения скорости вращения (мультипликаторы).

Для предохранения рабочих поверхностей зубьев от заедания и абразивного износа, а также для уменьшения потерь на трение и связанного с этим нагревания, применяют смазку. Закрытые передачи обычно смазываются жидкими минеральными маслами, окунанием колес или принудительной подачей масла к зацепляющимся зубьям. Открытые передачи смазываются консистентными смазками, периодически наносимыми на зубья.

о расположению зубьев различают передачи с наружным (рис. 2.1а-в) и внутренним зацеплением (рис. 2.1г).

По профилю зубьев колес передачи подразделяют: на передачи с эвольвентным зацеплением, в котором профили зубьев очерчены

эвольвентами; на передачи с циклоидальным профилем; на передачи с зацеплением Новикова. Далее в пособии будут описываться только передачи эвольвентного профиля с наружным зацеплением.

Шестерня – это зубчатое колесо передачи с меньшим числом зубьев (чаще всего – ведущее). Колесо – это зубчатое колесо передачи с большим числом зубьев. Термин “зубчатое колесо” можно применять как к шестерне, так и к колесу зубчатой передачи.

Цилиндрические зубчатые передачи бывают прямозубыми,

косозубыми и шевронными.

Прямозубые колеса (рис. 2.1а) применяют преимущественно при невысоких и средних окружных скоростях, при большой твердости зубьев (когда динамические нагрузки от неточностей изготовления невелики по сравнению с полезными), в планетарных передачах, в открытых передачах, а также при необходимости осевого перемещения колес (в коробках передач).

ЧЕРВЯЧНЫЕ ПЕРЕДАЧИ

Червячных передач (или винт) можно рассматривать как передачу одного зуба

Червячные передачи имеют некоторые особые свойства, которые делают их отличимых от других передач. Во-первых, они могут достичь очень высоких передач произведенных за одну движение.Потому что большинство червячных передач имеет только один нагруженный зуб, передаточное отношение это просто число зубьев на соединение передач. Например, червячных пара передач в паре с 40-

зубый цилиндрический редуктор имеет соотношение 40:1. Во-вторых, червячные передачи имеют гораздо более высокие трения (и ниже эффективность), чем другие типы передач. Это потому, что профиль зуба червячных передач постоянно скользят по зубам сопряженных передач. Это трение становится выше, тем больше нагрузка на передачу. Наконец, червячая передача не может работать с обратным эффектом . В анимации ниже , червячные передачи на зеленой оси ведет синие зубчатое колесо на красной оси. Но если вы включите красную ось в качестве ведущей , то червячных передач не получится. Это свойство передачи может применяться для остановки -блокировки вещи на определенном месте, без скатывания назад , например ворота гаража.

ЛИНЕЙНЫЕ ПЕРЕДАЧИ

Это средство преобразования вращательного движения от оси вращения или шестерни в поступательное движение зубчатой рейки. Шестерня вращается , и толкает рейку вперед , поскольку в ней перемещаются зубы шестерни . Регулируется например меньшим количеством зубов на ведущей шестерни и большим на рейке . движение в рейки будет пропорционально количеству зубьев на шестерне

ДИФЕРЕНЦИАЛЬНАЯ ПЕРЕДАЧА

Дифференциал — это механическое устройство, которое передает крутящий момент с одного источника на два независимых потребителя таким образом, что угловые скорости вращения источника и обоих потребителей могут быть разными относительно друг друга. Такая передача момента возможна благодаря применению так называемого планетарного механизма. В автомобилестроении, дифференциал является одной из ключевых деталей трансмиссии. В первую очередь он служит для передачи момента от коробки передач к колёсам ведущего моста.

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого колеса той же оси, которое проходит по длинному (внешнему) радиусу. В результате этого, угловая скорость

вращения внутреннего колёса должна быть меньше угловой скорости вращения внешнего колеса. В случае с не ведущим мостом, выполнить это условие достаточно просто, так как оба колеса могут не быть связанными друг с другом и вращаться независимо. Но если мост ведущий, то необходимо передавать крутящий момент одновременно на оба колеса (если передавать момент только на одно колесо, то возможность управления автомобилем по современным понятиям будет очень плохой). При жесткой же связи колёс ведущего моста

и передачи момента на единую ось обоих колёс, автомобиль не мог бы нормально поворачивать, так как колеса, имея равную угловую скорость, стремились бы пройти один и тот же путь в повороте. Дифференциал позволяет решить эту проблему: он передаёт крутящий

момент на раздельные оси обоих колёс (полуоси) через свой планетарный механизм с любым соотношением угловых скоростей вращения полуосей. В результате этого, автомобиль может нормально двигаться и управляться как на прямом пути, так и в повороте.

studfiles.net