Какими электродами варить лучше: Какими электродами варить лучше | Выбор под задачу

alexxlab | 20.03.2023 | 0 | Разное

Какими электродами варить лучше | Выбор под задачу

Сварочный электрод представляет собой стержень относительно небольшого размера, который изготавливается из различных металлов и обладает электропроводными свойствами. Его основное назначение – подача тока во время сваривания. То, насколько качественным будет шов, во многом зависит от выбранного электрода. Учитывая, что существует достаточно большое количество разновидностей, возникает вопрос «какие электроды лучше для решения определенной задачи?»

Ключевые критерии выбора

Выбирая, каким электродом варить металл, нужно учитывать такие параметры:

-

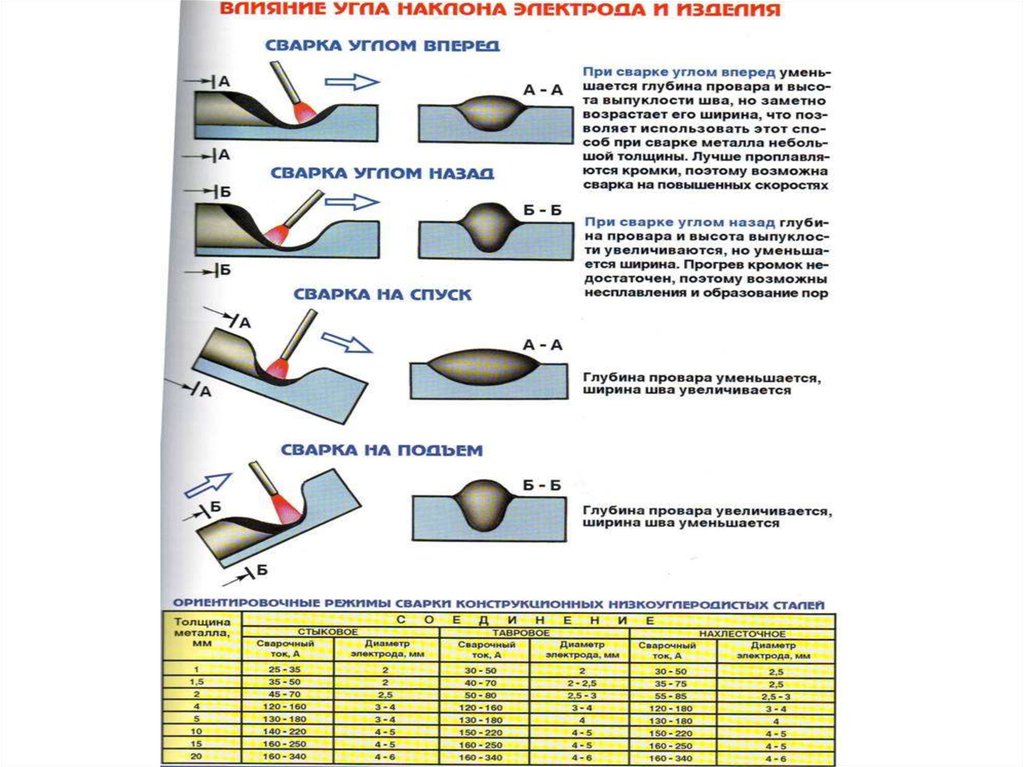

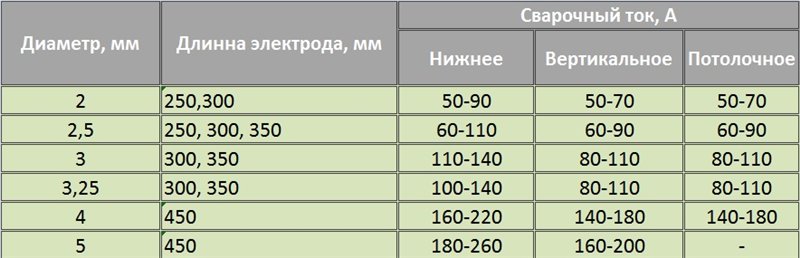

Диаметр стержня. Подбирается в зависимости от толщины свариваемой конструкции. Самые тонкие стержни имеют диаметр 1,6 мм. Они предназначаются для соединения листов не толще 2 мм, тогда как стержни диаметром 5-6 мм позволяют сваривать листы толщиной до 13 мм.

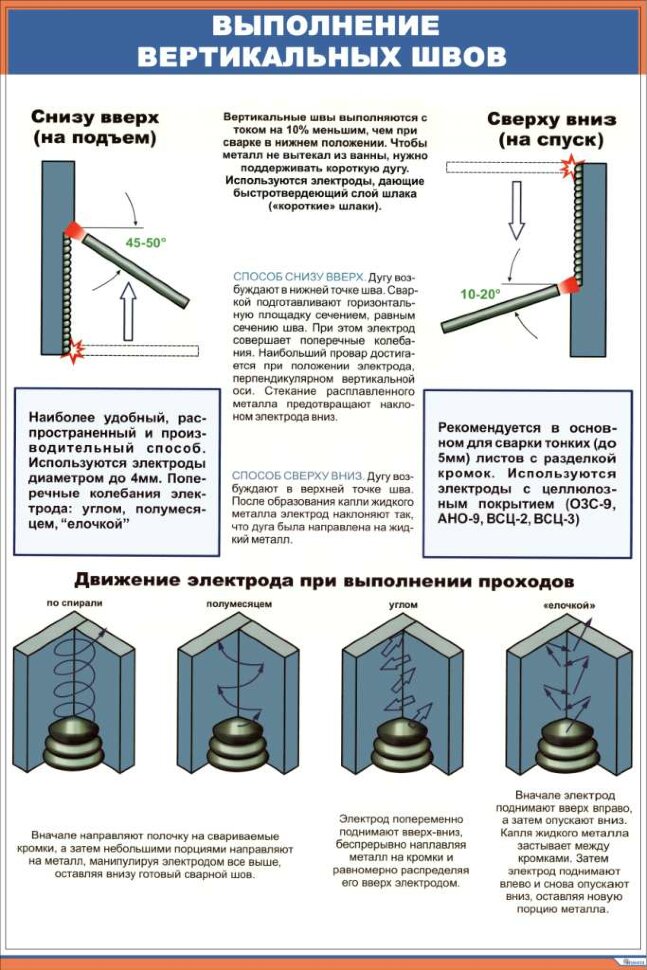

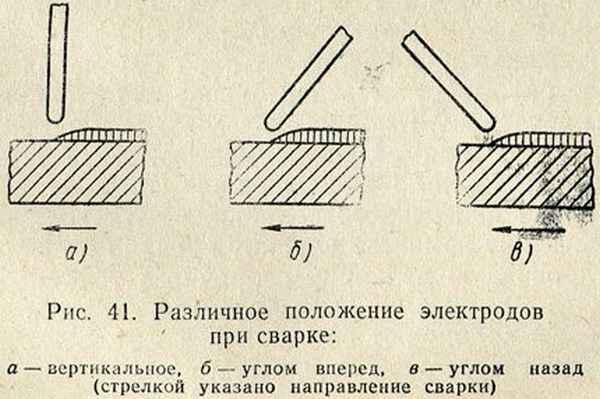

- Сила сварочного тока. Данный параметр рассчитывается таким образом, чтобы на каждый миллиметр стержня приходилось порядка 30-40 Ампер тока. Если сваривание производится в вертикальном положении, сила тока уменьшается на 15%.

-

Марка металла. Каждая из них имеет свой уникальный химический состав и физические свойства. Так, например, для работы с жароустойчивыми сталями нужно использовать электроды, обеспечивающие температуру порядка 1100°С.

Следует учесть, что сила сварочного тока не должна быть слишком низкой, поскольку это приведет к залипанию наконечника. Если же значения будут чрезмерно высокими, дуга будет хорошо гореть, однако таким образом поверхность материала можно прожечь. В таком режиме стержни, имеющие небольшой диаметр, сгорают очень быстро, не справляясь со своей задачей.

Важно и то, из каких компонентов состоит обмазка стержня.

Основные из них:

- слой целлюлозы – создает облако газа с восстанавливающим агентом;

- фторид кальция – делает оксиды железа более плавкими, а выделяемый газ стабилизирует процесс горения;

- карбонаты – отвечают за образование шлаков;

- ферроматериалы (Mg и Si) – раскисляют шов после сваривания;

- диоксид титана – позволяет шлаку затвердевать, что улучшает текучесть расплава;

- камедь с элементами глины – делает покрытие более прочным;

- железный порошок – улучшает качество шва путем выравнивания температуры.

Необходимо, чтобы материал электродов и тип свариваемых металлов совпадали по своим характеристикам.

Сварка углеродистых и низколегированных сталей

В данном случае основную роль играет материал покрытия электрода. Так, для сваривания кипящих марок стали (имеет низкое содержание углеродов и слабораскисленная) подходит любая обмазка. Чтобы сваривать полуспокойные стали, которые имеют большую толщину листов, требуется основное или рутиловое покрытие. При сваривании конструкций из спокойной стали при низких температурах или при динамических нагрузках, также используются электроды с основным покрытием.

Так, для сваривания кипящих марок стали (имеет низкое содержание углеродов и слабораскисленная) подходит любая обмазка. Чтобы сваривать полуспокойные стали, которые имеют большую толщину листов, требуется основное или рутиловое покрытие. При сваривании конструкций из спокойной стали при низких температурах или при динамических нагрузках, также используются электроды с основным покрытием.

Нестабильное горение дуги может ухудшить качество шва и не позволит нормально сваривать металлоконструкции с помощью переменного тока. Лучше всего дуга горит при наличии целлюлозного, кислого и рутилового покрытия. В таком случае можно пользоваться сварочными трансформаторами. Кроме того, нужно тщательно очистить свариваемые кромки от ржавчины, масла и грязи, дабы избежать образования пара.

Чем проводится сварка и наплавка чугуна

Процедура позволяет устранить дефекты в чугунных отливках, а также восстановить поврежденные и израсходовавшие эксплуатационный ресурс детали. В результате получается сталь, различные сплавы, в основе которых – медь, никель и т. д. Лучше всего с вышеописанной задачей справляются модели марок ЦЧ-4, ОЗЧ-2, ОЗЧ-6 и похожие. В отдельных случаях, например во время ремонта чугунных тюбингов при сильном загрязнении и высокой влажности целесообразно использовать марки ОЗЛ-25Б, ОЗЛ-27 и ОЗЛ-28.

В результате получается сталь, различные сплавы, в основе которых – медь, никель и т. д. Лучше всего с вышеописанной задачей справляются модели марок ЦЧ-4, ОЗЧ-2, ОЗЧ-6 и похожие. В отдельных случаях, например во время ремонта чугунных тюбингов при сильном загрязнении и высокой влажности целесообразно использовать марки ОЗЛ-25Б, ОЗЛ-27 и ОЗЛ-28.

Сварка цветных металлов

Каждый из этих металлов имеет свой порог плавления и физико-химические свойства. Так, например, интенсивная окисляемость не позволяет проводить сварку титана и его сплавов. В случае с алюминием, процесс усложняет окисная пленка, которая плавится при температуре 2060°С, а для того чтобы расплавить сам алюминий достаточно 660°С. Образовавшаяся из-за окиси пленка, может привести к нарушению целостности швов и снижению их прочности. Убирается она благодаря добавлению хлористых и фтористых солей щелочных и щелочно-земельных металлов.

Медь также имеет свои проблемы при сваривании – в шве под воздействием пузырьков газа (в особенности кислорода и водорода) образовываются поры. Во избежание этого медь должна быть хорошо раскисленной, а до начала сварки следует хорошо зачистить кромки. В свою очередь, бронза отличается высокой хрупкостью, а никель и его сплавы чувствительны к растворенным в сварочной ванне газам – азоту, кислороду и водороду. В результате этого процесса в металлоконструкции возникают горячие трещины и поры.

Во избежание этого медь должна быть хорошо раскисленной, а до начала сварки следует хорошо зачистить кромки. В свою очередь, бронза отличается высокой хрупкостью, а никель и его сплавы чувствительны к растворенным в сварочной ванне газам – азоту, кислороду и водороду. В результате этого процесса в металлоконструкции возникают горячие трещины и поры.

Резка металла

Резка металлоконструкций дугой применяется для установки и ремонта различных конструкций из металла. Она не отличается эффективностью, от нее не стоит ждать «красивого» шва, как и точного реза.

Тем не менее, такой способ резки не требует дополнительного оборудования и высококвалифицированных работников. Он легко осваивается новичком. Резка электродуговой сваркой часто применяют при обучении, в частности осваивании принципов работы с инвертором. Нередко подобный метод используют домашние мастера для недорогой резки металлов.

Сварка легированных сталей с повышенной теплоустойчивостью

Легированные теплоустойчивые стали свариваются специальными электродами, обеспечивающими определенную жаропрочность сварных соединений. Полученная конструкция должна выдерживать значительные механические нагрузки и высокие температуры.

Полученная конструкция должна выдерживать значительные механические нагрузки и высокие температуры.

Также минимизируется вероятность образования трещин при температурных перепадах. Так, при температурах до 475°С, используются модели из молибдена наподобие Э-09М, а при температурах до 540°С – модели с высоким содержанием хрома и молибдена (Э-09МХ, Э-09Х1М, Э-09Х2М1 и Э-05Х2М). В Э-10Х5МФ высокое содержание хрома, благодаря чему ими можно сваривать конструкции из стали с соответствующим химическим составом.

Какими электродами варить высоколегированную сталь

Такие стали, содержат 13% хрома и обладают антикоррозийными свойствами. В данном случае металлический шов должен быть устойчив к воздействию атмосферных осадков в слабо агрессивных средах, жаростойким (максимальная температура 650°С) и жаропрочным (максимальная температура 550°С).

Такими свойствами обладают модели типа Э-12Х13 марок ЛМЗ-1, АНВ-1 и т. п. Если же в стали пониженное содержание углерода и имеется легирование никелем предпочтение лучше отдать изделиям под индексом Э-06Х13Н.

Сварки разнородных сталей и сплавов

Речь идет о сталях и сплавах, которые имеют уникальные физико-механические качества, химический состав, а также способность к свариваемости. Такие стали могут быть углеродистыми и легированными, высокопрочными, теплоустойчивыми, а также высоколегированными.

Сваривание сталей и сплавов с разнородной структурой также имеет ряд характерных особенностей. Чтобы избежать образования трещин, участков с неоднородной структурной в месте оплавления, а также чрезмерного роста остаточных напряжений используются модели наподобие АНЖР-1, ОЗЛ-27, НИАТ-5, ЭА-395/9, ОЗЛ-25Б, ИМЕТ-10 и ЦТ-28, обладающие специальными свойствами.

Совместимость со сварочным аппаратом

Выбирая, какими электродами варить сталь, необходимо учитывать не только тип материала, для которого они предназначены, но и особенности сварочного аппарата.

Конечно же, в теории и на практике владелец электродугового аппарата может использовать любой электрод. Однако на деле встречаются аппараты, которые лучше подходят для использования со стрежнями определенного вида обмазки (например, IN226 CEL – отлично подходит для электродов с целлюлозным покрытием).

Помимо этого, у сварочных аппаратов есть ограничение по силе тока. Этот диапазон накладывает собственные рамки на использование электродов по диаметру. Как определить подходят ли расходные материалы? Достаточно взглянуть на таблицу ниже:

Теперь вы ближе познакомились с электродуговой сваркой и некоторыми нюансами выбора сварочных электродов. Советуем вам ознакомиться и с другими статьями раздела, чтобы почерпнуть полезные знания о сварочных процессах, материалах и важных нюансах для повышения качества сварочных работ.

Получите 10 самых читаемых статей + подарок!

*

Какими электродами варить обыкновенную сталь

Автор: Михаил Щербаков. Рубрика: электроды

Рубрика: электроды

Электроды для «обыкновенной» черной стали

Вопрос «Какими электродами варить обыкновенную сталь» не такой простой, как может показаться на первый взгляд. Ведь черный металл, на первый взгляд, везде одинаковый. Он недорогой, по сравнению с нержавейкой, медью и алюминием, и быстро покрывается коррозией, если его не покрасить. Но при более близком знакомстве с составом «обыкновенной» стали выясняется, что она имеет различия. Отличаются и электроды для каждого вида этого материала.

Что называют сталью

Под выражением «обыкновенная сталь» подразумевается сплав определенного количества железа с добавочными примесями и углеродом. Масса последнего варьируется от 0,1 до 2,14% от общего веса сплава. Именно количество углерода определяет будущие механические свойства материала — чем выше процент содержания этого газа, тем прочнее и тверже сталь. Но с увеличением крепости теряется пластичность и тянущие свойства.

Минимальное содержание железа должно составлять 45% от общей массы сплава. Кроме основных двух компонентов в него добавляют марганец, хром, и никель. Из этого материала легко выливать формы, и раскатывать листы и трубы. Часто такая сталь используется в металлоконструкциях. Ввиду быстрого окисления среза кромки кислородом, и приобретения темного цвета, ее называют черной.

Кроме основных двух компонентов в него добавляют марганец, хром, и никель. Из этого материала легко выливать формы, и раскатывать листы и трубы. Часто такая сталь используется в металлоконструкциях. Ввиду быстрого окисления среза кромки кислородом, и приобретения темного цвета, ее называют черной.

Какими электродами варить обыкновенную черную сталь

В зависимости от количества углерода и легирующих элементов, укрепляющих структуру материала, сталь подразделяется на:

- низкоуглеродистую;

- со средним содержанием углерода;

- высокоуглеродистую, где концентрация вещества достигает более 3%;

- с малым или повышенным содержанием в структуре легирующих элементов.

Исходя из этого подбираются и электроды, состав которых оптимально будет соответствовать основному материалу. Об этом можно прочитать на упаковке расходных материалов. Искать следует указания для какого типа стали, из списка выше, они предназначены.

Марки электродов для обыкновенной стали

Существуют основные марки электродов, применяемые в СНГ, которые подходят к различным видам стали. Для материалов с низким или средним содержанием углерода используют:

Для материалов с низким или средним содержанием углерода используют:

- УОНИ 13/55;

- АНО-6;

- МР-3;

- УОНИ 13/45;

- АНО-21

- ОЗС-12;

- МР-3С.

Они имеют достаточную вязкость для сохранения целостности шва даже при низких температурах эксплуатации будущего изделия.

Для стали с низким содержанием в составе легирующих примесей применяют марки из серии ОЗС с номерами 4 и 6. А высокоуглеродистые сплавы свариваются маркой НР-70.

Практические рекомендации

В большинстве случаев, когда требуется приварить навес на ворота, смастерить теплицу или приварить резьбу к трубе, подойдут марки: АНО, УОНИ, или их аналог МР. Во всех других ситуациях, если речь идет о сварке теплообменника в печь, или ремонте инструмента (топора и т. д.), стоит читать предназначение на упаковке. Необходимо усвоить главное правило: материалы должны совпадать по физическим свойствам и химическому составу.

Например, если металл электрода будет очень твердым, а основная сталь мягкой, то шов будет рваться при нагрузках, потому что он не сможет гармонично взаимодействовать со всей конструкцией при тепловых или механических расширениях. В другом случае, если высокоуглеродистую сталь, предназначенную для выдержки больших температур (в котлах, печах), заварить электродами с «мягким» составом, то такие швы быстро потекут.

В другом случае, если высокоуглеродистую сталь, предназначенную для выдержки больших температур (в котлах, печах), заварить электродами с «мягким» составом, то такие швы быстро потекут.

Ещё по теме:

Какие электроды лучше для инвертора

Маркировка сварочных электродов

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Представляем запекание сварочного электрода + лучшая цена покупки

Сварочный стержень или электрод должны пройти стадию обжига при правильной температуре, и эта процедура необходима перед их использованием в процессе сварки. Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка.

Духовки необходимы для процесса выпечки. Эти печи оснащены нагревательными спиралями, которые используют электрическое сопротивление для производства тепла всякий раз, когда через них проходит электрический ток.

Терморегуляторы регулируют количество тепла, производимого змеевиками. Регуляторы температуры – это место, где настраивается желаемая температура. Поддерживает постоянную температуру на протяжении всего процесса выпечки. Исходная печь — это печь, в которую помещают новые электроды, извлеченные из соответствующих оригинальных комплектов электродов.

Электроды помещают в печь для выдержки, которая является другим названием печи, чтобы можно было поддерживать постоянную температуру.

Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи.

Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки.

Выпечка также известна как сушка.

Духовки необходимы для процесса выпечки. Эти печи оснащены нагревательными спиралями, которые используют электрическое сопротивление для производства тепла всякий раз, когда через них проходит электрический ток.

Терморегуляторы регулируют количество тепла, производимого змеевиками. Регуляторы температуры – это место, где настраивается желаемая температура. Поддерживает постоянную температуру на протяжении всего процесса выпечки. Исходная печь — это печь, в которую помещают новые электроды, извлеченные из соответствующих оригинальных комплектов электродов.

Электроды помещают в печь для выдержки, которая является другим названием печи, чтобы можно было поддерживать постоянную температуру.

Переносная печь — это печь, которая используется для транспортировки электродов, которые переносятся из печи для выдержки в рабочую зону, где она электрически связана и поддерживается температура выдержки. Этот процесс происходит в переносной печи.

Инженеры-сварщики определяют, какие электроды обязательно нужны, исходя из требований рабочей площадки. Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов.

Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов).

Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов.

Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков.

В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть. Электроды будут распределяться им в соответствии со спецификациями, указанными в бланке выдачи электродов.

Помощник по сварке поместит электроды в переносную печь, если электрод имеет низкое содержание водорода; в противном случае помощник по сварке поместит электроды в пучок, который просто слабо связан.

Заявка на выдачу электродов предъявляется инженером-сварщиком по бланку на выдачу электродов.

Талон на выдачу электродов доставляет в склад электродов помощник сварщика (помощник сварщика), который затем передает его лицу, ответственному за выдачу электродов (владельцу склада электродов).

Помощник по сварке соберет электродные наконечники из ранее предоставленных электродов вместе с бланком на выдачу электродов, а затем передаст оба этих предмета лицу, отвечающему за выдачу электродов.

Подпись инженера-сварщика сверяется с имеющимся у него образцом подписи инженеров-сварщиков.

В дополнение к этому он сравнит информацию о сварщике (квалификация для использования требуемого электрода) со списком компетентных сварщиков, который у него есть. Электроды будут распределяться им в соответствии со спецификациями, указанными в бланке выдачи электродов.

Помощник по сварке поместит электроды в переносную печь, если электрод имеет низкое содержание водорода; в противном случае помощник по сварке поместит электроды в пучок, который просто слабо связан.

Процедура обжига сварочных электродов

Процесс запекания и его процедура очень важны перед использованием сварочного стержня или электрода. Покрытие на электроде имеет свойство впитывать влагу внутрь. Обжиг — это процесс удаления влаги с электродов с использованием тепла. Это уменьшает количество растворенного h3 в металле шва, что, в свою очередь, снижает вероятность замедленного растрескивания в металле шва. Выпечка также известна как сушка. Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов. В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Нагревательные сварочные стержни отводят влагу от стержней. Для сварки требуется электрический ток, а, как известно, наличие электрического тока и воды плохо сочетаются. Приходит к выводу, что повышение уровня влажности в электрической системе может привести к нежелательным последствиям.

Перед оценкой электрода в его заводском виде электрод, флюс или и то, и другое можно подвергнуть обжигу для восстановления содержания влаги. После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях. Использование нагревательной печи для сварочных электродов обеспечивает как электрическую безопасность, так и контроль температуры процесса. На производственных и перерабатывающих предприятиях, а также на складах сварочные печи обычно используются для сварки электродов и круговых сварочных гибких материалов под флюсом.

Большинство производителей рекомендуют запекать электроды с низким содержанием водорода при температуре от 225 до 300 градусов по Фаренгейту. Целлюлозные материалы, с другой стороны, почти никогда не подвергаются процессу выдержки в печи из-за того, что накопление влаги редко влияет на характеристики материала.

Нагревательные сварочные стержни отводят влагу от стержней. Для сварки требуется электрический ток, а, как известно, наличие электрического тока и воды плохо сочетаются. Приходит к выводу, что повышение уровня влажности в электрической системе может привести к нежелательным последствиям.

Перед оценкой электрода в его заводском виде электрод, флюс или и то, и другое можно подвергнуть обжигу для восстановления содержания влаги. После завершения этого шага время и температура выпечки должны быть записаны в отчете об испытаниях. Использование нагревательной печи для сварочных электродов обеспечивает как электрическую безопасность, так и контроль температуры процесса. На производственных и перерабатывающих предприятиях, а также на складах сварочные печи обычно используются для сварки электродов и круговых сварочных гибких материалов под флюсом.

Большинство производителей рекомендуют запекать электроды с низким содержанием водорода при температуре от 225 до 300 градусов по Фаренгейту. Целлюлозные материалы, с другой стороны, почти никогда не подвергаются процессу выдержки в печи из-за того, что накопление влаги редко влияет на характеристики материала. При выпечке чего-либо следует проявлять особую осторожность, чтобы убедиться, что используемые условия действительно обеспечивают желаемую термическую обработку. Необходимо признать тот факт, что покрытие электродов действует как теплоизолятор в дополнение к действию электрического изолятора, а также необходимо учитывать тепловую массу, создаваемую зарядом холодных электродов в печи. .

Медленная скорость нагрева большого заряда холодных электродов исследовалась в лабораториях. В этих лабораториях контролировали температуру печи, а также температуру термопары, расположенной в середине массы электродов для зарядов 20 кг и 80 кг ручных электродуговых электродов, при начальной температуре печи 250°С. градусов Цельсия.

Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут.

При выпечке чего-либо следует проявлять особую осторожность, чтобы убедиться, что используемые условия действительно обеспечивают желаемую термическую обработку. Необходимо признать тот факт, что покрытие электродов действует как теплоизолятор в дополнение к действию электрического изолятора, а также необходимо учитывать тепловую массу, создаваемую зарядом холодных электродов в печи. .

Медленная скорость нагрева большого заряда холодных электродов исследовалась в лабораториях. В этих лабораториях контролировали температуру печи, а также температуру термопары, расположенной в середине массы электродов для зарядов 20 кг и 80 кг ручных электродуговых электродов, при начальной температуре печи 250°С. градусов Цельсия.

Время, необходимое печи для восстановления температуры, составило около 45 минут, а затем еще 2,5 часа. Термопара, которая контролировала температуру электродов в меньшей группе электродов, достигла 230 градусов Цельсия еще примерно через 50 минут, в то время как термопара, расположенная в большей массе электродов, достигла температуры 200 градусов примерно через 6 минут. часов наблюдения.

Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.

часов наблюдения.

Ясно, что должны быть разрешены только неглубокие слои электродов, и следует учитывать количество времени, которое потребуется печи для выдержки и электродам для достижения приемлемого диапазона температур после добавления заряда электродов.Температура обжига сварочного электрода

Иногда сварочный стержень или электрод должны пройти процесс запекания при нужной температуре, чтобы быть готовыми к использованию. Электроды, подвергшиеся воздействию влаги, не смогут обеспечить качественное сварное соединение в той же степени, что и сухой стержень. Стержни, впитавшие чрезмерное количество влаги, могут вызвать растрескивание сварного шва и пористость при сварке. Есть вероятность, что другие аспекты сварки, такие как характеристики дуги, также будут затронуты. Сварной шов может иметь водородное растрескивание, если покрытие на стержне с низким содержанием водорода впитало влагу. Особенно в более прочных металлах с пределом текучести 80 000 фунтов на квадратный дюйм или более и выше. Начнем с того, что более твердые металлы по своей природе более хрупкие, чем их более мягкие аналоги. Использование влажных стержней с низким содержанием водорода может сделать сварной шов более хрупким. Это может привести к растрескиванию и пористости под поверхностью, которые можно выявить только с помощью разрушающих испытаний или рентгеновского контроля.

Кроме того, это может привести к растрескиванию поверхности, пористости поверхности, чрезмерной текучести шлака, трудностям при удалении шлака и шероховатости поверхности сварного шва.

Печь для обжига необходима любому серьезному сварщику, выполняющему значительную работу, требующую, чтобы сварной шов был не менее прочным, чем основной металл, и не содержал влаги.

Однако не рекомендуется нагревать при температурах ниже указанных в течение длительного периода времени или превышать рекомендуемые температуры. Некоторые из запретов на прокалку, которые распространяются на сварочные электроды:

Начнем с того, что более твердые металлы по своей природе более хрупкие, чем их более мягкие аналоги. Использование влажных стержней с низким содержанием водорода может сделать сварной шов более хрупким. Это может привести к растрескиванию и пористости под поверхностью, которые можно выявить только с помощью разрушающих испытаний или рентгеновского контроля.

Кроме того, это может привести к растрескиванию поверхности, пористости поверхности, чрезмерной текучести шлака, трудностям при удалении шлака и шероховатости поверхности сварного шва.

Печь для обжига необходима любому серьезному сварщику, выполняющему значительную работу, требующую, чтобы сварной шов был не менее прочным, чем основной металл, и не содержал влаги.

Однако не рекомендуется нагревать при температурах ниже указанных в течение длительного периода времени или превышать рекомендуемые температуры. Некоторые из запретов на прокалку, которые распространяются на сварочные электроды:- Выпечка не должна производиться с использованием любого электрода, покрытие которого начало отслаиваться или отламываться.

- Любой стержень, который при сварке имеет заметное изменение количества брызг, пористости или слабой, неравномерной силы дуги, также должен быть выброшен.

- Рекомендуется, чтобы стержни с низким содержанием водорода, которые находились в прямом контакте с водой или подвергались воздействию высокой влажности, были предварительно высушены в течение одного-двух часов перед помещением в печь для обжига.

Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов.

В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены.

Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов.

Электроды, поглотившие избыточное количество влаги, следует повторно прокалить в печи с надлежащим вентилированием либо при температуре 600 градусов по Фаренгейту минус 25 градусов по Фаренгейту (315 градусов по Цельсию минус 15 градусов по Цельсию) в течение одного часа, либо при температуре 500 градусов по Фаренгейту минус 25. градусов по Фаренгейту (260 градусов по Цельсию минус 15 градусов по Цельсию) в течение двух часов.

В процессе повторного обжига электроды должны быть извлечены из контейнеров, в которых они изначально хранились. Внутри печи на полках не должно быть более шести слоев электродов, уложенных друг на друга. Большинство электродов можно подвергать повторному обжигу не менее двух или трех раз, прежде чем целостность флюсового покрытия и сварочные характеристики электродов будут значительно нарушены.

Наш бренд удовлетворяет спрос на расходуемые сварочные флюсы и проволоку, производя все типы сварочных проволок, сварочных флюсов и вспомогательных дуг. В настоящее время мы работаем над удовлетворением потребностей в различных типах проволоки и сварочных флюсов, а также в последующем обогащении и производстве других типов сварочной проволоки, сварочных флюсов и других расходных материалов для сварочной промышленности с планами по расширению завода и числа наших клиентов. Пытаемся сделать как можно больше.

Пытаемся сделать как можно больше.Насколько полезна для вас эта статья?

Средний балл 5 / Количество голосов: 1

Джавад Гасеми

Поставщик

Закупка

SMAW, основы электродов для наплавки

Вам понадобится книга, содержащая все основные знания, касающиеся электродов для электродуговой сварки в среде защитного газа (SMAW) и наплавки. Одно можно сказать наверняка: эти расходные материалы не подходят всем. Они имеют разное покрытие, относятся к разным категориям, служат разным целям и даже требуют специального хранения и ухода. Понимание этих основ, касающихся ваших электродов для сварки SMAW и электродов для наплавки, существенно изменит ваш конечный результат.

Покрытия электродов из углеродистой стали

Стальные электроды делятся на три категории в зависимости от состава покрытия: целлюлозные, рутиловые и основные.

Целлюлозные электроды, такие как E6010 и E6011, в основном содержат древесную массу (целлюлозу), которая вырабатывает водород для создания дуги копания/движения с глубоким проникновением. Ведущая дуга создает привлекательность для ремонта сельскохозяйственного оборудования и других применений с загрязненными поверхностями, а также для V-образных канавок, связанных с соединениями труб с открытым корнем. Чтобы контролировать сварочную ванну с помощью копающей / ведущей дуги, используйте метод «хлыст и пауза» с электродами E6010.

Рутиловый электрод, такой как E6013 и E7014, имеет покрытие, содержащее диоксид титана (TiO2), диоксид кремния (SiO2), порошок железа и карбонат кальция (CaCO3). Электроды E7014 имеют повышенный уровень железа, поэтому они могут работать при более высоких токах и обеспечивают более высокую скорость осаждения. Рутиловые электроды легко зажигаются, не требуют специальных манипуляций и создают мягкую дугу с легким проникновением. Говорят, что они привлекательны для сварщиков, но создают больше брызг.

Рутиловые электроды легко зажигаются, не требуют специальных манипуляций и создают мягкую дугу с легким проникновением. Говорят, что они привлекательны для сварщиков, но создают больше брызг.

Основные электроды имеют покрытие, содержащее CaCO3, плавиковый шпат (CaF2), ферромарганец и железный порошок. Слово «базовый» относится к pH покрытия. E7018 является наиболее популярным основным электродом, который позволяет получить дугу со средним врезанием/нагнетанием и средним проплавлением. Базовые покрытия также имеют низкий уровень поглощения водорода и влаги, что важно для ответственных сварных швов, поскольку молекулы водорода могут проникать в металл сварного шва и вызывать растрескивание, когда они расширяются и пытаются вырваться. В результате эту категорию электродов обычно называют низководородными.

Электроды с низким содержанием водорода также могут иметь дополнительные обозначения, при этом E7018 h5R становится все более распространенным. Значение h5 указывает на менее 4 мл диффундирующего водорода на 100 г наплавленного металла, когда электроды испытывают в состоянии поставки, как правило, в герметично закрытых упаковках из фольги или контейнерах. R обозначает влагостойкость. Электроды h5R будут иметь поглощение влаги менее 0,4 процента после девяти часов воздействия при температуре от 80 до 85 градусов по Фаренгейту и относительной влажности от 80 до 85 процентов.

R обозначает влагостойкость. Электроды h5R будут иметь поглощение влаги менее 0,4 процента после девяти часов воздействия при температуре от 80 до 85 градусов по Фаренгейту и относительной влажности от 80 до 85 процентов.

Чтобы сохранить обозначение h5R в течение девяти часов, обязательно храните открытые контейнеры при температуре от 225 до 300 градусов по Фаренгейту. При необходимости отремонтируйте их, выпекая в течение одного часа при температуре 700 градусов по Фаренгейту. Кроме того, храните и выпекайте электроды с низким содержанием водорода отдельно.

Не только смешивание электродов в стержневой печи может привести к загрязнению, но и различные типы покрытий имеют разное содержание влаги и требуют разного содержания влаги для надлежащей работы. Например, электроды из целлюлозы требуют определенного количества влаги для обеспечения расчетной силы дуги; поэтому смешивание основных и целлюлозных электродов в печи будет вредным для обоих.

Электрод E7018 также может иметь обозначение -1, что означает, что он обеспечивает обещанные ударные свойства с V-образным надрезом по Шарпи при температуре -50 градусов по Фаренгейту по сравнению с -20 градусами по Фаренгейту для электродов без -1. Эти электроды обеспечивают исключительную прочность при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Эти электроды обеспечивают исключительную прочность при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Покрытия электродов из нержавеющей стали

Покрытия электродов из нержавеющей стали также делятся на три категории: EXXX-15, EXXX-16 и EXXX-17. -15 после основного сплава указывает на известковое основное покрытие, которое содержит значительное количество известняка и плавикового шпата, образуя быстрозастывающий шлак, облегчающий сварку в вертикальном и потолочном положениях. Бусинка умеренно гофрированная, слегка выпуклая; последняя черта может обеспечить необходимый запас прочности в сильно нагруженных соединениях.

Известковые базовые покрытия обеспечивают оптимальные механические свойства. Эти электроды обычно предназначены для сварки супераустенитных материалов и материалов с очень высоким содержанием никеля в криогенных применениях, таких как резервуары для сжиженного природного газа и системы сжатого газа.

К сожалению, электроды на известковой основе имеют самую плохую свариваемость из-за шарообразного переноса металла, что затрудняет контроль над сварочной ванной. Использование легкой техники взбивания — возможно, шаг вперед на 1/8 дюйма и пауза — поможет создать лужу. Известковые основы также требуют удаления шлака, всегда требующего измельчения, и могут работать только на положительном электроде постоянного тока (DCEP).

A-16 обозначает базовое покрытие рутилового типа, содержащее преобладающее количество рутила, среднее количество известняка и ограниченное количество плавикового шпата. При наличии выбора большинство операторов предпочитают использовать электрод -16. Он обеспечивает стабильную, плавную дугу переноса распыления и профиль валика от выпуклого до плоского с мелкой рябью и хорошим сплавлением боковых стенок. Он также производит небольшое количество мелких брызг и шлака, который обычно выделяется самостоятельно.

Электроды -17 содержат больше кремния, чем электроды -16, что обеспечивает более жидкую сварочную ванну, которая лучше всего подходит для сварки в горизонтальном положении. Возможна вертикальная и потолочная сварка, но они требуют большего мастерства оператора, чем электрод с известковой основой, поскольку шлак не так быстро замерзает. Эти электроды работают от DCEP или переменного тока (AC).

Возможна вертикальная и потолочная сварка, но они требуют большего мастерства оператора, чем электрод с известковой основой, поскольку шлак не так быстро замерзает. Эти электроды работают от DCEP или переменного тока (AC).

Электроды из нержавеющей стали обычно не подвержены водородному растрескиванию, но могут возникнуть пористость, чрезмерное разбрызгивание и плохое отделение шлака, если покрытие поглощает влагу. Обязательно храните электроды из нержавеющей стали при температуре 300 градусов по Фаренгейту. Если вы не используете их слишком долго, вы можете восстановить электроды, прокалив их при температуре от 600 до 800 градусов по Фаренгейту в течение одного-шести часов.

Неопровержимые факты о наплавке

Не путайте наплавку с процессом соединения. Наплавка — это процесс нанесения более твердого или прочного металла на основной материал. Электроды для наплавки делятся на три категории: на основе железа, на основе никеля и на основе кобальта, которые затем сплавляются с карбидообразующими элементами, такими как хром, вольфрам, молибден и другими элементами. Как правило, они не имеют конкретных классификаций AWS, за исключением стандартных диапазонов кобальтовых сплавов 1, 6, 12 и 21.

Как правило, они не имеют конкретных классификаций AWS, за исключением стандартных диапазонов кобальтовых сплавов 1, 6, 12 и 21.

В отличие от соединительных электродов, электроды для наплавки представляют собой набор запатентованных составов сплавов, предназначенных для удовлетворения конкретных потребностей. Они изготавливаются тремя способами: трубчатый стержень, заполненный смесью сплавов, а затем погруженный в покрытие или на него экструдировано покрытие; стержень из углеродистой стали, покрытый смесью сплавов и раскислителей; или литой кобальтовый стержень с нанесенным на него покрытием.

Электроды для наплавки, особенно трубчатой конструкции, не предназначены для проплавления. Они требуют более низких параметров для меньшего разбавления и большей эффективности наплавки. Одной из распространенных ошибок при использовании трубчатых электродов является вдавливание электрода в заготовку, что приводит к ее перегреву. Помните, что электроды для наплавки работают иначе, чем электрод E7018 SMAW.