Какими электродами варить оцинкованную трубу: Электроды для сварки оцинкованных труб: марки, соответствие ГОСТ

alexxlab | 02.05.2023 | 0 | Разное

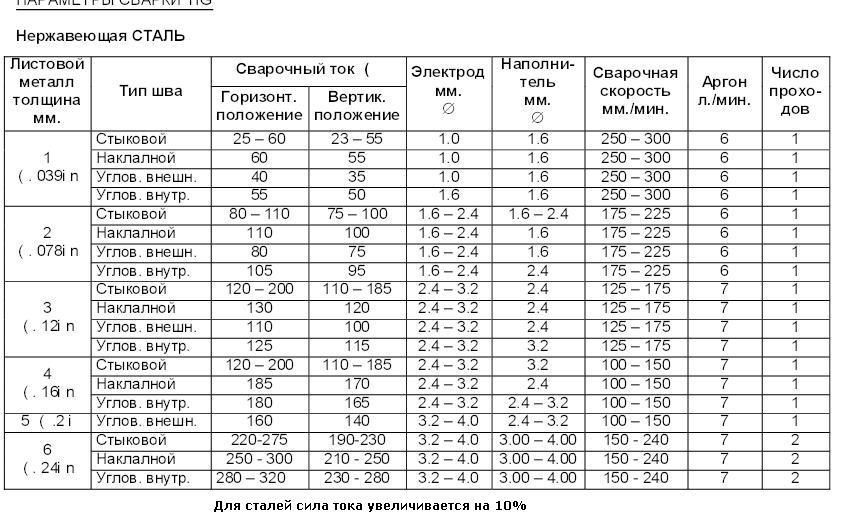

Сварка нержавеющих труб

Сварка труб из такого материала, как нержавеющая сталь позволяет получить высококачественный шов, причем изделие будет обладать превосходными механическими характеристиками, главным из которых будет хорошая сопротивляемость коррозионным процессам, так как нержавейка совсем не чувствительна к ржавчине.

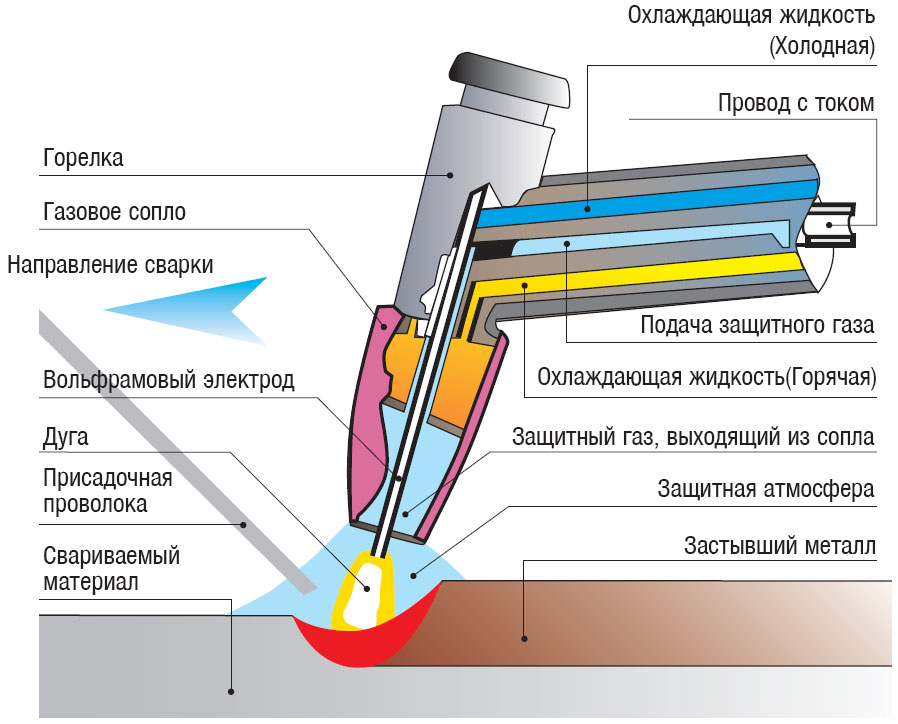

Технология орбитальной сварки подразумевает не только горячее прессование, но и применение специальных электродов, все работы производятся в аргоновой среде. Кроме того, сами электроды при проведении орбитальной сварки обладают специальным защитным покрытием из легирующих составов. Металлическая часть электрода изготавливается из специальных материалов, которые будут обеспечивать высококачественное сварное соединение. По своему химическому составу оно вовсе не будет отличаться от основной трубы.

Оглавление:

- Особенности сварки нержавейки

- Подготовка к проведению работ

- Как правильно производить работы?

Особенности сварки нержавейки

youtube.com/embed/Zw_GFTYbGik?feature=oembed&wmode=opaque” frameborder=”0″ allowfullscreen=””>Еще одним из ключевых моментов является достаточно высокий коэффициент линейного типа, соответственно трубопровод будет выдавать очень большую линейную усадку.

Этот момент также сложно отнести к положительным, так как из-за этого качества элементы, сделанные из нержавейки, будут сильно деформироваться, на их поверхности могут появляться трещины. Чтобы минимизировать подобное качество при сварке труб из нержавеющей стали, желательно делать между ними довольно большой зазор, благодаря которому все деформационные моменты будут сводиться практически к нулю.

У нержавеющей стали достаточно высокое сопротивление, что обязательно сказывается в случае, если используют высоколегированные электроды, так как они начнут сильно нагреваться и быстрее расплавляться. Соответственно, качество сварного соединения будет значительно ниже. Если человек все же решил использовать данный расходный материал, что лучше всего брать электроды наименьшей длины.

Подготовка к проведению работ

Перед тем как сваривать нержавеющие элементы, их следует правильно подготовить к проведению работ. Основные моменты здесь заключаются в следующем:

- Все кромки тщательно зачищают при помощи напильника, шлифовальной бумаги или болгарки.

- Кромки также обрабатывают ацетоном, чтобы убрать все жирные налеты. Кроме того, данный раствор позволяет обеспечить стабильность электрической дуги, а сварное соединение будет иметь еще более высокое качество.

- Располагая заготовки относительно друг друга, необходимо помнить об увеличенном зазоре, который не допустит деформации конечной детали.

Как правильно производить работы?

Работы, касающиеся соединения тонкостенных труб, изготовленных из нержавеющей стали, следует производить по определенной технологии. Только в этом случае удастся сформировать надежный и долговечный сварной шов, чтобы конструкция получилась не только качественной, но и приобрела при этом весьма привлекательный внешний вид.

Из чего делают электроды для сварки. Марки электродов для ручной дуговой сварки. Обозначение и маркировка электродов для ручной дуговой сварки.

Различные типы электродов имеют собственную маркировку. Маркировка указывает на основную информацию и параметры того или иного типа электрода. И, для того чтобы научиться понимать, какими свойствами обладает тот или иной электрод, мы расскажем о том, как расшифровать маркировку электродов.

Перед началом любых сварочных работ убедитесь, что электрод соответствует государственному стандарту. Для этого, на упаковке электродов найдите сокращение «ГОСТ – ХХХ-ХХ-Х), где вместо «Х» будет отображена комбинация цифр. Рассмотрим маркировку электрода, на примере одного из них. Итак, в нашем примере рассмотрим электрод

Твердотельная сварка: это методы, позволяющие объединять детали без их таяния. Одним из них является применение ультразвуковых волн в атмосфере высокого давления, часто используемой для склеивания пластических материалов. Другим методом является взрывная сварка, которая состоит из сталкивающихся двух частей с высокой скоростью, что заставляет материалы пластифицировать и соединяться, не генерируя слишком много тепла.

Одним из них является применение ультразвуковых волн в атмосфере высокого давления, часто используемой для склеивания пластических материалов. Другим методом является взрывная сварка, которая состоит из сталкивающихся двух частей с высокой скоростью, что заставляет материалы пластифицировать и соединяться, не генерируя слишком много тепла.

Виды электродов для ручной дуговой сварки

Процесс сварки является фундаментальным для всех видов работ: от строительства мебели до производства автомобилей, самолетов и лодок. Каждый день эти процессы совершенствуются и обнаруживаются новые методы, которые позволяют ускорить, эффективнее и безопаснее процесс соединения металлов.

Маркировка может отличаться от того, что будет описана в примере, однако, принцип расшифровки остается одинаковым. Причиной различной маркировки является использование электродов в тех или иных условиях сварки, при работе с различными металлами, материалами и так далее.

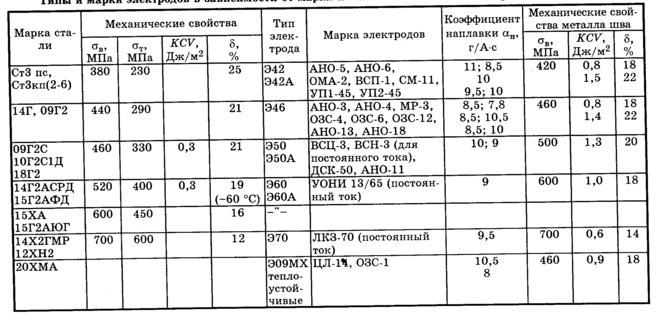

Как обсуждалось в других руководствах, механические характеристики сталей во многом зависят от типа сплава, включенного во время их изготовления. Поэтому электроды сварочного материала, используемые для сварки, следует выбирать в зависимости от химического состава сварочной стали.

Поэтому электроды сварочного материала, используемые для сварки, следует выбирать в зависимости от химического состава сварочной стали.

Различные рабочие характеристики существующих электродов на рынке относятся к покрытию, покрывающему электродную проволоку. В целом, стали классифицируются в соответствии с их содержанием углерода, то есть низкой, средней и высокой углеродистой стали.

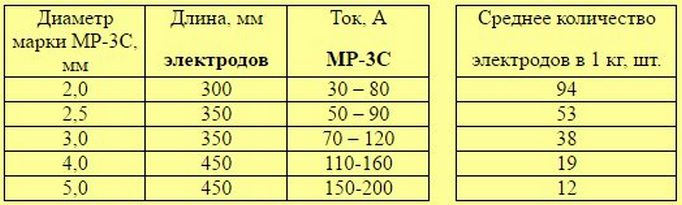

Итак, электрод – Э46-ЛЭЗМР-3С . Любой электрод маркируется на 12 комбинаций (шифров), благодаря которому можно узнать о нём ту или иную информацию.

«Э46» – это сочетание указывает на тип электрода, который в данном случае предназначен для сваривания углеродистых и низколегированных сталей, предел прочности, при разрыве которых достигает до 46 кгс/кв. мм.

В этом учебном пособии представлены различные критерии классификации электродов в соответствии с составом сварочной стали и выбранным типом процесса. Третья цифра указывает положение, в котором оно может быть надежно спаяно с рассматриваемым электродом. Таким образом, если это 1, это означает, что электрод подходит для сварки во всех положениях 2, если он применим только для плоских и горизонтальных положений; и если это 4, это означает, что электрод подходит для плоского положения, но особенно подходит для нисходящей вертикали.

Таким образом, если это 1, это означает, что электрод подходит для сварки во всех положениях 2, если он применим только для плоских и горизонтальных положений; и если это 4, это означает, что электрод подходит для плоского положения, но особенно подходит для нисходящей вертикали.

С другой стороны, коды обозначения, которые появляются после руководства, являются необязательными и указывают на следующее. Вместо этого он использует суффиксы, которые состоят из буквы или буквы и числа, которые указывают приблизительный процент сплава в сварочном складе, в соответствии со следующей таблицей.

«ЛЭЗМР» – указывает на марку электрода и производителя (в данном случае, это «Лосиноостровкский электродный завод», а марка электрода МР-3С).

«Ø» – символ, указывающий на диаметр электрода (сам диаметр указан в другом месте на упаковке).

«УД» – сочетание, указывающее на назначение электрода.

– «У» –

указывает на возможность сварки углеродистых и низколегированных сталей, предел

прочности, при растяжении которых достигает значения в 588 МПа, или же 60

кгс/кв.

Как и в предыдущих случаях, система классификации этих электродов также является числовой. И предпоследнее число указывает позицию, в которой она может быть использована. В этом случае система классификации этих электродов является символической, то есть указывается химический символ преобладающего металлического элемента или элементов при анализе сердечника электродного металла.

Механические свойства осаждения зависят от потока, используемого с каждым электродом. Полное обозначение потока и электрода может быть, например, следующим. М: Среднее содержание марганца. Представительский стол прилагается. В этом случае электроды называются следующим образом.

– «Д» – указывает на коэффициент толщины покрытия, в данном случае, это толстое покрытие 1,45

«Е» – индекс, указывающий на плавящееся покрытие электрода.

«43» – значение, указывающее на предел прочности при растяжении (значению 43 соответствует величина в 430 МПа, или 44 кгс/кв. мм.).

мм.).«1» – указывает на относительное удлинение, значение «1» соответствует показателю в 20%.

Где каждый термин означает следующее. Приводится следующая репрезентативная таблица. Углеродистая сталь. Часто мы сталкиваемся с ситуацией, когда мы не знаем идентификации электрода, с которым мы собираемся свариваться. Это происходит, например, при повреждении упаковочной этикетки или когда используемая номенклатура просто неизвестна. Поэтому мы дадим несколько советов, по которым электрод идеально подходит для каждого применения.

Как правило, электрод в нормальных условиях будет давать идентификацию на его вкладыше в конце около наконечника. Эта идентификация должна состоять из одной буквы и четырех чисел. Третье число указывает положение сварки. Это позволяет нам работать в желаемом месте, в зависимости от выполняемого приложения.

«(3)» – это

обозначение указывает на минимальную температуру, при которой ударная вязкость

металла шва должна составлять не менее 32 Дж/кв. см, значение «3» соответствует

температуре -20°С.

см, значение «3» соответствует

температуре -20°С.

«РЦ» – значение, указывающее на вид покрытия, в данном случае, сочетание «РЦ» указывает на рутилово-целлюлозное покрытие.

«13» – сочетание, указывающее на допустимые пространственные положения, сварочный ток и напряжение холостого хода. В данном случае, «1» соответствует значению «для любого пространственного положения», а цифра «3» указывает на возможность сварки переменным и постоянным током обратной полярности, а также на напряжение ХХ (холостого хода) около 50В.

Если бы у нас было число 2, положение сварки было бы ровным и вертикальным. Если положение сварки было 4, все позиции были бы возможны, включая вертикаль вниз. На рисунке 2 показаны возможные классификации. Четвертое число очень важно, когда дело доходит до знания электрода с покрытием. Это позволяет узнать, среди прочего:. Ток, подлежащий пайке, и полярность, которую следует использовать, в случае, если это необходимо определить. Ток может быть непрерывным или чередующимся.

Примерно в такой способ маркируются электроды. Для расшифровки обозначений электродов, предлагаем ознакомиться с подробной информацией и всеми возможными обозначениями, которые встречаются в электродах.

Тип электрода. Итак, для ручной дуговой сварки или наплавки, маркировка электрода всегда будет начинаться со значения «Э». Для сварки углеродистых и низколегированных сталей, маркировка типа электрода будет состоять из трёх значений. Из буквы «Э», цифры, которая указывает на предел прочности при растяжении, и букву «А», которая указывает на то, что металл шва имеет повышенную пластичность и ударную вязкость.

Это может быть целлюлозное, рутеническое и основное. Тип дуги, создаваемый при сварке: сильный, слабый или средний. Проникновение на базовый металл, который может быть низким, средним или глубоким. Количество железного порошка. В таблице 1 приведены соответствующие характеристики для каждого последнего обозначения цифры.

В таблице 1 приведены соответствующие характеристики для каждого последнего обозначения цифры.

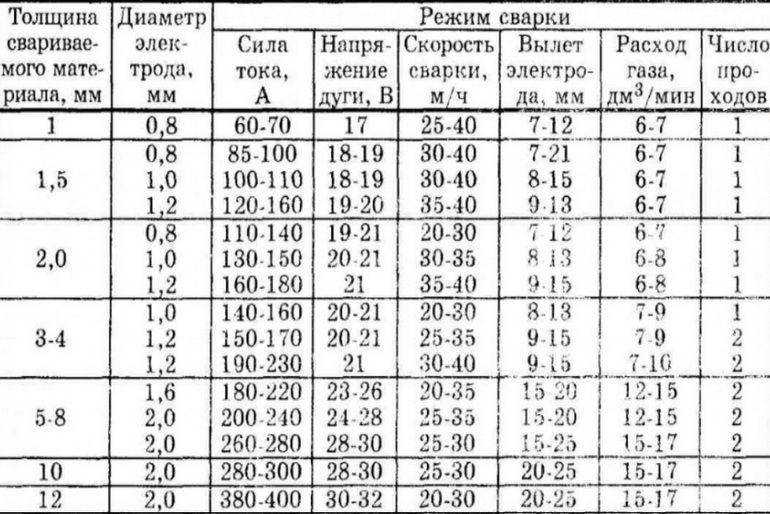

Это всего лишь несколько примеров, которые мы можем найти в отрасли. Следует помнить, что это будет приблизительное значение тока, которое может увеличиваться или уменьшаться в зависимости от приложения. Наконец, в таблице 3 показана зависимость между током и диаметром электрода.

Для сваривания теплоустойчивых или высоколегированных сталей, а также для наплавки, тип электрода может иметь дополнительные символы, указывающие на процентное содержание других химических элементов.

Марка электрода. В этом случае, каждому типу электрода может соответствовать как одна, так и несколько марок.

Диаметр электрода. Значение диаметра электрода будет соответствовать диаметру металлического стержня этого электрода.

Обозначение плавящегося покрытого электрода

После многих экспериментов с технологической новинкой того времени англичанин по имени Уайльд получил первый патент на электродуговую сварку. Он успешно прикрепил два небольших куска железа, пропустив электрический ток через обе части и получив сварку плавлением. Примерно двадцать лет спустя в Англии Николай Бернардос и Станислав Ольшевский зарегистрировали первый патент на сварочный процесс на основе электрической дуги, установленной между углеродным электродом и частью, подлежащей сварке, плавлением металлов, поскольку дуга была Сварное соединение.

Он успешно прикрепил два небольших куска железа, пропустив электрический ток через обе части и получив сварку плавлением. Примерно двадцать лет спустя в Англии Николай Бернардос и Станислав Ольшевский зарегистрировали первый патент на сварочный процесс на основе электрической дуги, установленной между углеродным электродом и частью, подлежащей сварке, плавлением металлов, поскольку дуга была Сварное соединение.

Назначение электрода. В данном случае, достаточно руководствоваться таблицей, приведенной ниже.

Коэффициент толщины покрытия. Это значение указывает на соотношение между диаметром покрытия электрода и диаметром металлического стержня. В зависимости от этого, значение коэффициента будет соответствовать таким значениям:

Славянофф и Чарльз Коффин самостоятельно разрабатывали сварку с помощью голого металлического электрода. Таким образом, в последующие годы дуговая сварка проводилась с голыми электродами, которые были израсходованы в плавильной скважине и стали частью металла сварного шва. Сварки были низкого качества из-за азота и кислорода в атмосфере, образуя вредные оксиды и нитриды в металле шва. В начале десятого века была осознана важность защиты дуги от атмосферных агентов. Покрытие электрода материалом, которое разлагалось под действием тепла дуги с образованием газового экрана, казалось лучшим методом для достижения этой цели.

Сварки были низкого качества из-за азота и кислорода в атмосфере, образуя вредные оксиды и нитриды в металле шва. В начале десятого века была осознана важность защиты дуги от атмосферных агентов. Покрытие электрода материалом, которое разлагалось под действием тепла дуги с образованием газового экрана, казалось лучшим методом для достижения этой цели.

Группа индексов, указывающих на характеристики металла шва, или же наплавляемого металла. Для электродов, которые используются при сварке углеродистых и низколегированных сталей (предел прочности, при растяжении которых равен до 588 МПа).

В результате были предприняты различные способы покрытия электродов, такие как обертывание и погружение. Постоянный поиск повышенной производительности привел к разработке новых сварочных процессов. Однако даже сегодня это очень необходимый процесс благодаря его большой универсальности, низким эксплуатационным расходам, простоте необходимого оборудования и возможности использования в труднодоступных местах или подверженных ветрам.

Недостатками этого процесса являются низкая производительность, особый уход, который требуется при обработке и обработке покрытых электродов, а также большой объем газов и паров, образующихся во время сварки. Глава 1 Электродуговая сварка электродами с покрытием.

Для сталей, у которых этот предел выше 588 МПа, характеристика металла шва электродов будет выглядеть несколько иначе:

Для теплоустойчивых сталей:

Для высоколегированных сталей (4 индекса):

Сварка осуществляется с использованием тепла электрической дуги, поддерживаемой между концом металлического электрода с покрытием и заготовкой. Тепло, создаваемое дугой, соединяет основной металл, сердечник электрода и покрытие. Когда капли расплавленного металла передаются через дугу в бассейн расплава, они защищены от атмосферы газами, образующимися при разложении покрытия. Жидкий шлак плавает к поверхности бассейна расплава, где он защищает металл шва от атмосферы во время затвердевания. Другие функции покрытия – обеспечить стабильность дуги и регулировать форму сварного шва.

Другие функции покрытия – обеспечить стабильность дуги и регулировать форму сварного шва.

Для наплавки поверхностных слоев (2 индекса):

Вид покрытия . Для определения вида покрытия, достаточно руководствоваться следующей таблицей значений:

Покрытые электроды для сварки углеродистых сталей. Производство покрытых электродов. Покрытые электроды для углеродистых сталей состоят только из двух основных элементов: металлического сердечника, обычно из низкоуглеродистой стали и покрытия. Металлический сердечник содержит некоторые остаточные элементы, но содержание фосфора и серы должно быть очень низким, чтобы избежать охрупчивания в металле шва. Материалом для металлического сердечника является горячекатаный стержень в виде катушек, который затем холодно наносится на соответствующий диаметр электрода, измельчается и разрезается на соответствующую длину.

Пространственные положения нумеруются по такой таблице значений:

А также, указываются международные пространственные положения в таком виде:

Характеристики сварочного тока и напряжения холостого хода определяются по следующей таблице:

Металлический сердечник имеет основные функции для проведения электрического тока и подачи металлического соединения в соединение. Покрытие экструдируют на металлические стержни, которые подаются через экструдер с очень высокой скоростью. Покрытие удаляется с конца электрода – наконечник ручки – для обеспечения электрического контакта, а также с другого конца, чтобы обеспечить легкое дуговое открытие.

Покрытие экструдируют на металлические стержни, которые подаются через экструдер с очень высокой скоростью. Покрытие удаляется с конца электрода – наконечник ручки – для обеспечения электрического контакта, а также с другого конца, чтобы обеспечить легкое дуговое открытие.

Сварка цветных металлов — некоторые детали

Затем электроды идентифицируются с товарным знаком и их классификацией перед входом в сушильную печь, где они подвергаются контролируемому циклу нагрева, чтобы обеспечить достаточную влажность перед их упаковкой. Одним из многих проверок качества, выполненных во время производственного процесса, а также одним из наиболее важных, является процедура, которая гарантирует однородность толщины покрытия и концентричность сердечника электрода. При ручной сварке с покрытыми электродами кратер покрытия или образование чашки на кончике покрытия, который выходит за пределы металлического сердечника, выполняет функцию концентрирования и направления дуги.

Вот,

собственно, и всё, что нужно знать о маркировке и расшифровке электродов. На

практике, достаточно знать несколько значений для того чтобы понять, какой

именно электрод подходит для тех или иных видов сварочных работ.

На

практике, достаточно знать несколько значений для того чтобы понять, какой

именно электрод подходит для тех или иных видов сварочных работ.

- Основные виды электродов

- Электроды для сварки труб

- Дополнительное деление

- И немного практических моментов

Прежде чем начинать сварочные работы, необходимо подобрать подходящие материалы. Главнейшими считаются электроды для сварки. Когда правильно выбраны марки электрода, качество шва всегда будет на высоте.

Рисунок 2 – Влияние концентричности покрытия. Концентрация и направление дугового потока достигаются путем получения кратера в покрытии, несколько напоминающего сопло водяного шланга, направляющего поток металла сварного шва. Плохое направление дуги вызывает непоследовательные сварные швы, плохую защиту и отсутствие проникновения.

Электрод горит нерегулярно, оставляя выступ на стороне, где покрытие толще. ногти. Функции крышки электрода. Ингредиенты, которые обычно используются в покрытиях, можно классифицировать физически, грубо, в виде жидкостей и твердых веществ. Жидкости обычно представляют собой силикат натрия и силикат калия. Твердые вещества представляют собой порошки или гранулированные материалы, которые могут быть найдены свободными по своей природе и требуют только концентрации и уменьшения размера до соответствующего размера частиц.

Жидкости обычно представляют собой силикат натрия и силикат калия. Твердые вещества представляют собой порошки или гранулированные материалы, которые могут быть найдены свободными по своей природе и требуют только концентрации и уменьшения размера до соответствующего размера частиц.

Качество сварки зависит от того, насколько правильно подобраны электроды.

Эти изделия могут быть:

- металлическими;

- неметаллическими.

- неплавящимися;

- плавящимися.

Если стержень электрода сделан не из металла, он считается неплавящимся. Пока еще не разработали электрод для сварки комбинированного типа. Каждый вид подходит для сварки конкретного материала. Он требует определенных условий работы с получением конкретного шва.

Признаки классификации электродов

Все типы электродов маркируются буквами, цифровым обозначением, каждое из которых соответствует определенному параметру. Классификация электродов придерживается следующих критериев:

- марка металла;

- технология получения сварочных швов;

- толщина покрытия;

- вид тока;

- химический состав;

- состояние покрытия;

- присутствие вредных примесей.

В соответствии с ГОСТ 9467-75 материалы для дуговой сварки регламентируется определенным обозначением. Основными характеристиками, указанными в стандарте, являются:

- марка;

- назначение;

- размер;

- материал покрытия;

- толщина;

- применение;

- вид тока.

Вернуться к оглавлению

Основные виды электродов

Металлические стержни, используемые для сварки, называются электродами. Они имеют много характерных отличий. Прежде всего, их подразделяют на металлические и неметаллические.

К неметаллическим относятся сварочные электроды:

- угольные;

- графитовые.

Стальные изделия также подразделяются на несколько групп:

- неплавящиеся;

- плавящиеся.

Первая группа делится на:

- торированные;

- нитрированные;

- лантанированные;

- вольфрамовые.

Плавящиеся электроды подразделяются на:

- покрытые;

- непокрытые.

Покрытые изготавливаются из:

- стали;

- чугуна;

- меди;

- алюминия;

- бронзы.

Непокрытые виды использовались очень давно, когда только начиналось применение этих изделий. Сегодня они представляют собой проволоку, которой варят с применением защитных инертных газов.

В основном электроды всегда считались сварочными материалами различных видов:

- сварочный флюс;

- проволока;

- присадочные прутки;

- инертные газы.

Изделия подразделяются на следующие базовые группы:

- электроды для сварки высоколегированных сталей;

- для работы с разными конструкционными сталями;

- наплавки металла;

- сварочных работ с цветными сплавами;

- сварки чугунных изделий.

Вернуться к оглавлению

Электроды для сварки труб

Чем отличаются изделия для сварки труб? В основном это обыкновенный металлический стержень, сделанный из специальной сварочной проволоки, диаметр которой максимально достигает 5 мм. Стержень покрыт обмазкой слоем разной толщины.

Стержень покрыт обмазкой слоем разной толщины.

Когда обмазка наносится тонким слоем, то ее масса не превышает одного процента от веса стержня. Когда слой очень толстый, масса достигает 30%.

Обмазка необходима для образования шлака.

Иначе говоря, неметаллического сплава, масса которого меньше веса металла. При сварочных работах шлак поднимается вверх. В результате образуется защитное покрытие, закрывающее зону сварки. Такая защита уменьшает поглощение из воздушного пространства азота, от которого зависит качество получаемого шва.

Чтобы правильно выбрать материал, необходимо учесть характеристики материала трубы. Чтобы сварить высокоуглеродистые трубы, применяют виды электродов, имеющих рутиловое покрытие. Чтобы , лучше подобрать специальные электроды, которыми можно варить такие трубы.

Когда проводятся сварочные работы с оцинкованной поверхностью, цинк начинает закипать намного раньше стали. В результате происходит его сильное испарение во время нагрева. Вот почему производство швов на таких оцинкованных деталях требует особого типа электродов. Разработан специальный технологический процесс сварки.

Вот почему производство швов на таких оцинкованных деталях требует особого типа электродов. Разработан специальный технологический процесс сварки.

Точно так же требуется специальная технология, когда необходимо сварить чугунные трубы. С этой работой прекрасно справляются электроды, основой которых является:

- медь:

- железо;

- никелевые сплавы.

Вернуться к оглавлению

Изделия для сварки высоколегированных сталей

Чтобы варить подобные стали, были разработаны специальные электроды, работающие с:

- жаростойкими сталями;

- жаропрочными сплавами;

- никелевой основой.

Сегодняшняя классификация всех высоколегированных сталей включает в эту группу сплавы, где:

- 45% железа;

- 10% легирующих добавок.

Сплав, имеющий никелевую основу, содержит более 55% никеля. Между этими сплавами промежуточное место отдано материалам, имеющим железоникелевую основу.

Надо сказать, что элементы для сварки высоколегированных сталей должны иметь рутиловое покрытие. Эти материалы имеют:

Эти материалы имеют:

- малую теплопроводность;

- высокое электрическое сопротивление скорости плавки.

Вернуться к оглавлению

Дополнительное деление

- Электроды для дуговой сварки.

Для таких изделий сварочным материалом является:

- штучный электрод;

- сварочная проволока.

- Штучные электроды.

Данные материалы также подразделяются на две группы: плавящиеся и неплавящиеся. Плавящиеся обязательно имеют покрытие. Их широко применяют в быту. Когда делаются сварочные работы, например, в гараже, их используют чаще всего.

Стержни, для того чтобы варить сталь, изготавливают из специальной сварочной проволоки. Она может быть:

- низкоуглеродистой;

- легированной;

- высоколегированной.

Государственным стандартом классифицируется 77 разновидностей стальной проволоки, предназначенной для производства штучных электродов самых разных диаметров.

Абсолютно различным действием обладает покрытие электродов:

- образование защитного слоя;

- стабилизация горения дуги;

- удаление вредных примесей;

- легирование.

Чтобы сварить цветные металлы и разные сплавы, для сварки подходят электроды плавящегося типа, которые изготавливают из:

- алюминия;

- меди;

- никеля;

- бронзы;

- латуни.

Для того чтобы классифицировать все существующие группы электродов, за основу были взяты определенные признаки:

- назначение;

- технологические особенности;

- вид покрытия;

- химический состав;

- механические свойства;

- вид тока;

- полярность

- минимальное напряжение;

- качество;

- состояние поверхности;

- наличие вредных веществ.

В маркировке каждый параметр помечен соответствующей цифрой, имеет буквенное обозначение. Если электрод сваривает углеродистые стали, в обозначение включена буква У. При средней толщине рутилового покрытия обозначение выглядит СР. Предпоследняя единица сообщает, что такой электрод подходит для работы в любом положении. Если последней цифрой в маркировке стоит ноль, значит, электрод предназначен для постоянного тока.

При средней толщине рутилового покрытия обозначение выглядит СР. Предпоследняя единица сообщает, что такой электрод подходит для работы в любом положении. Если последней цифрой в маркировке стоит ноль, значит, электрод предназначен для постоянного тока.

Какая сварочная проволока лучше всего подходит для оцинкованной стали?

Выбор лучшего сварочного электрода для оцинкованной стали имеет решающее значение, если вы не можете удалить покрытие или после шлифовки остается цинк. Правильный стержень поможет вам избежать таких дефектов, как растрескивание цинка, пористость и брызги.

Лучшим сварочным электродом для оцинкованной стали является электрод E6011, так как он покрыт целлюлозным флюсом. Целлюлозный флюс идеально подходит для цинкового покрытия, поскольку он создает агрессивную дугу, имеет самое низкое содержание кремния и выделяет много защитных газов. Также можно использовать стержень Э6010, но не все сварочные аппараты могут его прожечь.

Во-первых, предупреждение о безопасности. При сварке оцинкованной стали образуются пары цинка, которые смешиваются с дымом при сварке электродов. Смешанные пары слишком плотные. Вдыхание их может привести к проблемам со здоровьем. Чтобы их избежать, всегда лучше снять оцинкованное покрытие.

При сварке оцинкованной стали образуются пары цинка, которые смешиваются с дымом при сварке электродов. Смешанные пары слишком плотные. Вдыхание их может привести к проблемам со здоровьем. Чтобы их избежать, всегда лучше снять оцинкованное покрытие.

Далее мы более подробно рассмотрим, почему целлюлозные удилища являются лучшими и как работают другие удилища.

Почему целлюлозные стержни лучше всего подходят для оцинкованной стали

Сварочные электроды E6010При одинаковой силе тока электроды E6011 и E6010 создают 60-70% более прочная дуга , чем другие известные удилища, такие как E6013 или E7018. Более сильная дуга может прожечь оцинкованное покрытие и проникнуть глубоко в металл, обеспечивая глубокое проникновение.

Еще одним преимуществом является то, что целлюлозные стержни имеют самое низкое содержание кремния . Это очень важно для тяжелых проектов, потому что кремний увеличивает дефект растрескивания цинка.

Растрескивание цинка происходит, когда расплавленный цинк проникает в валик и зону термического влияния (ЗТВ), делая их хрупкими. ЗТВ – это область рядом с бортом. Эти хрупкие участки могут растрескиваться при сильном остаточном или внешнем напряжении.

ЗТВ – это область рядом с бортом. Эти хрупкие участки могут растрескиваться при сильном остаточном или внешнем напряжении.

Покрытия из целлюлозного флюса тонкие, но обеспечивают наилучшую защиту от защитного газа. Это позволяет не только выполнять сварку в ветреную погоду, но и манипулировать широкой штангой .

Когда вы зажигаете дугу и формируете лужу, вы можете перемещать дугу на 1-3 диаметра стержня вперед и над цинковым покрытием, чтобы сжечь его до того, как появится лужа. После этого вы возвращаете дугу обратно и делаете паузу, чтобы заполнить лужу. Затем вы повторяете цикл.

Мы называем это хлыстом и паузой 9техника 0006. Таким образом, вы можете прожечь толстую оцинковку и избежать растрескивания цинка, пористости и разбрызгивания.

Еще одним преимуществом является то, что целлюлозные стержни создают тонкое шлаковое покрытие, которое быстро затвердевает в ванне. Это делает их идеальными для сварки во всех положениях, включая положение вертикально-вниз и (под уклон). Вертикальное направление вниз полезно для металлов тоньше 1/4 дюйма (6,4 мм), что является обычной ситуацией при ремонте оцинкованной стали.

Вертикальное направление вниз полезно для металлов тоньше 1/4 дюйма (6,4 мм), что является обычной ситуацией при ремонте оцинкованной стали.

Когда металл шва подвергается воздействию очень низких температур, например, покрыт снегом, он становится хрупким. Если изделие большое и тяжелое и подвергается сильным ударам, оно может треснуть. Например, тяжелые ворота. Целлюлозные удилища предлагают 9Металл сварного шва 0005, который остается пластичным (эластичным) при низких температурах.

Одна из проблем со стержнями E6010 заключается в том, что небольшие сварочные аппараты не могут их сжигать. По этой причине стержни E6011 — единственный вариант, если у вас нет тяжелой машины. Если ваш сварочный аппарат может сжигать стержни E7018, он также может сжигать стержни E6011.

Также стержни E6011 могут работать с постоянным положительным током (DC+) и переменным током (AC). Удилища E6010 работают только с DC+.

Эти различия делают E6011 универсальными и более подходящими для домашних проектов или ремонта, например, для сварки оцинкованных труб забора.

E6010 предпочтительнее для тяжелых работ, например, трубопроводов и резервуаров под давлением.

Можно ли сваривать оцинкованную сталь стержнем 6013?

Вы можете сваривать оцинкованную сталь стержнем E6013, потому что он имеет флюсовое покрытие с низким содержанием кремния, что снижает риск растрескивания цинка. Кроме того, он создает достаточно сильную дугу, чтобы прожечь цинковое покрытие и сварить металл под ним. Однако он не может конкурировать с эффективностью стержней E6010 или E6011.

Сварочные электроды E6013Стержень E6013 имеет флюсовое покрытие с высоким содержанием рутила. Похожим удилищем, дающим еще лучшие результаты, является E7014 .

E7014 превосходит E6013 почти во всех отношениях, потому что:

- Создает более сильную и стабильную дугу.

- Сварка происходит быстрее, так как в флюсовом покрытии есть железный порошок.

- Создает меньше шлаковых включений.

- Легче увидеть лужу.

С другой стороны, E6013 является лучшим стержнем для тонкого оцинкованного листового металла и его легче найти.

Рутиловые стержни подходят для любого сварочного аппарата с достаточной силой тока и являются самыми простыми в использовании стержнями.

Теперь давайте посмотрим на их недостатки:

- Вы плохо видите лужу.

- Более склонны к шлаковым включениям.

- Рутиловые стержни не предназначены для техники взмаха и паузы. Но вы можете попытаться сдвинуться немного вперед (диаметр на 1 стержень), чтобы сжечь часть цинка.

- Наконец, эти стержни имеют наплавленный металл, который становится хрупким при сильном морозе. В результате они не подходят для тяжелых работ в таких условиях.

Можно ли сваривать оцинкованную сталь стержнем E7018?

Стержень E7018 имеет базовое флюсовое покрытие и обеспечивает более прочный, чистый и пластичный металл сварного шва, чем предыдущие стержни. Но подходит ли он для оцинкованной стали?

Можно сваривать оцинкованную сталь прутьем Е7018, если проект не имеет жестких условий эксплуатации. Это связано с тем, что E7018 имеет флюсовое покрытие с высоким содержанием кремния, что увеличивает вероятность растрескивания цинка. Если вы хотите использовать стержень E7018 для тяжелых работ, всегда удаляйте цинковое покрытие, чтобы получить самые безопасные сварные швы.

Это связано с тем, что E7018 имеет флюсовое покрытие с высоким содержанием кремния, что увеличивает вероятность растрескивания цинка. Если вы хотите использовать стержень E7018 для тяжелых работ, всегда удаляйте цинковое покрытие, чтобы получить самые безопасные сварные швы.

Следует также отметить, что стержни E7018 создают толстое шлаковое покрытие, но низкую газозащиту. В результате вы не можете использовать технику взбивания, чтобы сжечь цинк до того, как появится лужа.

Хотя стержень E7018 не подходит для сварки непосредственно по толстому цинковому покрытию, его можно использовать для дополнительных проходов многопроходной сварки.

Однако, если вы сварите простой объект, который не выдержит больших нагрузок, стержень E7018 может сварить его без проблем. Пористость может присутствовать, но не настолько, чтобы требовать повторной сварки.

Базовым стержнем, более подходящим для оцинкованной стали, является E7016 . Он имеет тот же химический состав, что и E7018, но без железного порошка во флюсе.

Он имеет тот же химический состав, что и E7018, но без железного порошка во флюсе.

В результате он имеет более сильную дугу для прожигания цинка и может глубже проникать в корневой проход. Кроме того, валик затвердевает быстрее, что делает его более удобным для сварных швов, что важно для ремонтной сварки.

Однако при сварке E7016 образуется меньше наплавленного металла, ее труднее найти и она дороже.

Можно ли сваривать оцинкованную сталь прутьями из нержавеющей стали?

Сварка оцинкованной стали с использованием стержней из нержавеющей стали не рекомендуется, поскольку нержавеющий металл шва подвержен растрескиванию цинка. Кроме того, будет гальваническая коррозия между нержавеющим валиком и оцинкованным металлом. Наконец, эти стержни выделяют вредные пары, дороги в покупке и требуют хранения. E312-16 электрод для сварки в виде стержня

Стержни из нержавеющей стали, такие как E309 или E312, хорошо сваривают многие металлы, но они не подходят для оцинкованной стали.

Основная причина заключается в том, что расплавленный цинк может проникнуть в валик из нержавеющей стали и сделать его хрупким. Соединение может треснуть, если содержание цинка слишком велико или сварной шов подвергается сильным нагрузкам.

Новые сварщики считают хорошей идеей использовать нержавеющие стержни для поддержания коррозионной стойкости соединения.

Но точно так же, как цинк подвергается коррозии, чтобы защитить сталь под ним, цинк и сталь будут подвергаться коррозии, чтобы защитить нержавеющий буртик. В результате область рядом с бортом будет подвергаться коррозии быстрее, чем обычно.

Кроме того, сварка повредит оцинкованное покрытие на расстоянии за валиком из нержавеющей стали, оставив сталь незащищенной. Цинковое покрытие может защитить открытую сталь толщиной до 3/16″ (4,8 мм), но не более.

После сварки всегда необходимо использовать цинковую краску для защиты открытых участков.

Еще одна причина, по которой следует избегать использования стержней из нержавеющей стали, заключается в том, что они выделяют более вредные пары, чем пары цинка. Сочетание паров нержавеющей стали и цинка может вызвать лихорадку от паров металла (pubmed.gov) и долгосрочные проблемы со здоровьем.

Сочетание паров нержавеющей стали и цинка может вызвать лихорадку от паров металла (pubmed.gov) и долгосрочные проблемы со здоровьем.

Заключение

Поскольку оцинкованная сталь — это обычная сталь с цинковым покрытием, специальные стержни не нужны, используются стандартные стержни из мягкой стали.

Некоторые производители предлагают оптимизированные стержни для работы, но это те же стержни с модифицированным флюсовым материалом, чтобы немного уменьшить дефекты цинка.

Лучшими стержнями для оцинкованной стали являются целлюлозные стержни E6010 и E6011. После этого рутил Е7014 и Е6013.

Основные стержни, такие как E7018, имеют высокое содержание кремния, что может привести к растрескиванию. Поэтому всегда лучше удалить покрытие, если вы хотите сварить этим стержнем.

Наконец, стержни из нержавеющей стали не подходят, поскольку они подвержены растрескиванию цинка. Поэтому нужно идеально удалить цинковое покрытие.

| E6010 | E6011 | E6013 | E7014 | E7018 | |

|---|---|---|---|---|---|

| Power supply compatibility | 1 | 4 | 10 | 9 | 4 |

| Penetration | 10 | 10 | 5 | 6 | 7 |

| All positions | 10 | 10 | 7 | 7 | 8 |

| Coated metals | 10 | 9 | 5 | 6 | 3 |

| Sheet metal | 6 | 7 | 10 | 8 | 3 |

| Thick metal | 8 | 8 | 6 | 7 | 10 |

| Cold environment | 7 | 7 | 3 | 3 | 9 |

More Weldpundit articles

How to Stick Weld Galvanized Steel in 7 Steps .

Какой сварочный электрод использовать для чугуна? Полное руководство.

Вертикальная сварка электродом: с таблицами силы тока.

Лучшая сварочная проволока для оцинкованной стали

Сварка оцинкованной стали может быть сложной задачей, так как для этого требуется специальный сварочный стержень, который может работать с уникальными свойствами материала.

Оцинкованная сталь покрыта слоем цинка для защиты от коррозии, но это покрытие также может создавать проблемы при сварке.

Лучший сварочный электрод для оцинкованной стали

Выбор правильного сварочного электрода имеет решающее значение для получения прочного и долговечного сварного шва на оцинкованной стали.

В этом блоге мы рассмотрим лучшие сварочные электроды для оцинкованной стали и предоставим ценную информацию, которая поможет вам принять обоснованное решение при выборе сварочного электрода для вашего проекта.

Мы рассмотрим важные свойства сварочной проволоки, такие как прочность, гибкость и совместимость с оцинкованной сталью.

Мы также обсудим различные типы сварочных электродов и их применение, а также советы по безопасной и эффективной сварке оцинкованной стали.

Что такое цинковое покрытие на оцинкованной стали?

Цинковое покрытие, также известное как цинкование, представляет собой процесс, используемый для защиты стали от коррозии.

В этом процессе на поверхность стали наносится слой цинка, создающий барьер, защищающий ее от элементов. Полученный материал известен как оцинкованная сталь.

Процесс цинкования включает погружение стали в ванну с расплавленным цинком, который прилипает к поверхности металла.

Создает покрытие, которое приклеивается к стали и обеспечивает прочную и длительную защиту от ржавчины и коррозии. Толщина цинкового покрытия может варьироваться в зависимости от применения и окружающей среды.

Цинковое покрытие обеспечивает ряд преимуществ для оцинкованной стали. Он не только защищает сталь от коррозии, но и обеспечивает блестящую привлекательную поверхность.

Кроме того, он делает сталь более устойчивой к царапинам и другим физическим повреждениям. Цинк также является доступным и распространенным материалом, что делает цинкование экономически эффективным способом защиты стали.

Это популярный выбор для наружного применения из-за его устойчивости к ржавчине и коррозии.

Связанные материалы: Различия между нержавеющей сталью и оцинкованной сталью

Однако, когда дело доходит до сварки, цинковое покрытие может представлять некоторые проблемы, требующие особых мер предосторожности и использования подходящих сварочных электродов для получения прочного и надежного сварного шва. .

Сварка оцинкованной стали

Сварка оцинкованной стали может быть немного сложнее, чем сварка других типов стали из-за наличия цинкового покрытия.

Цинковое покрытие при нагревании может выделять вредные пары, которые могут быть опасны при вдыхании. Поэтому важно соблюдать надлежащие меры предосторожности при сварке оцинкованной стали.

Для безопасной сварки оцинкованной стали необходимо носить соответствующие средства индивидуальной защиты, такие как респиратор, перчатки и защитные очки.

Вы также должны обеспечить хорошую вентиляцию рабочей зоны, чтобы предотвратить скопление вредных паров.

Вот несколько советов по безопасной и эффективной сварке оцинкованной стали:

- Надлежащая вентиляция: Важно обеспечить достаточную вентиляцию в зоне сварки, чтобы предотвратить вдыхание вредных паров, выделяемых цинковым покрытием.

- Сошлифовать цинковое покрытие: Перед сваркой рекомендуется сошлифовать цинковое покрытие со свариваемого участка. Это поможет уменьшить выделение вредных паров и улучшить качество сварного шва.

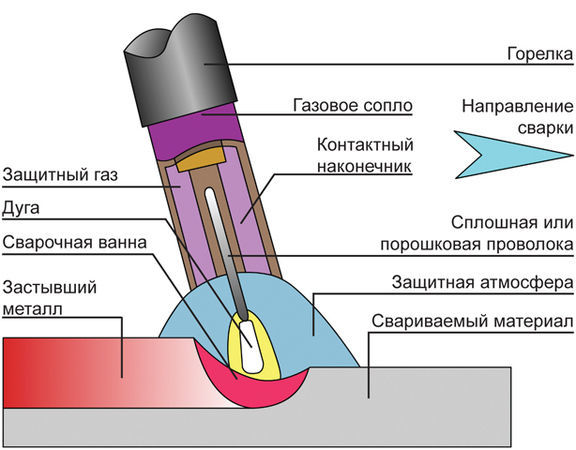

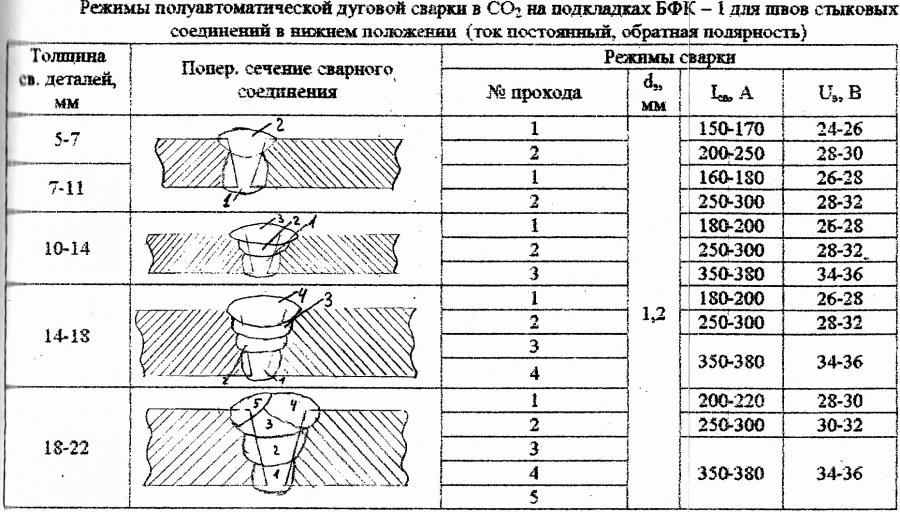

- Используйте правильный метод сварки: Сварка MIG является наиболее часто используемым методом сварки оцинкованной стали. Важно использовать правильную технику сварки, например, использовать низкую силу тока и короткую длину дуги, чтобы избежать выгорания цинкового покрытия и образования дыма.

- Используйте правильный присадочный материал: Важно использовать правильный присадочный материал для сварки оцинкованной стали. Рекомендуется использовать стальные присадочные материалы с медным покрытием, поскольку они помогают уменьшить образование паров оксида цинка во время сварки.

- Очистите зону сварки: После сварки важно очистить зону сварки, чтобы удалить остатки цинкового покрытия и предотвратить коррозию.

Лучший электрод для сварки оцинкованной стали

При сварке оцинкованной стали очень важно выбрать правильный тип электрода для получения качественного сварного шва. Вот несколько вариантов, которые следует рассмотреть:

E6010 Сварочный стержень

Электроды E6010 известны своей глубоко проникающей и мощной дугой распылительного типа, а также тонким и легко удаляемым шлаком, который может не полностью покрывать сварной шов. .

При создании угловых швов с использованием этих электродов поверхность сварного шва обычно выглядит плоской и имеет несколько грубую и неравномерно расположенную рябь.

Высокое содержание целлюлозы в покровном материале, которое часто превышает 30% по весу, является определяющей характеристикой этих электродов.

Дополнительные материалы, используемые в покрытии, включают диоксид титана, металлические раскислители, такие как ферромарганец, различные силикаты магния или алюминия и жидкий силикат натрия в качестве связующего. Этот тип электрода обычно называют натриевым электродом с высоким содержанием целлюлозы из-за его состава.

E6010 — это электрод на основе целлюлозы, который можно использовать для сварки как оцинкованной, так и неоцинкованной стали. Он имеет глубокое проникновение и может использоваться во всех положениях. Однако для этого требуется источник питания постоянного тока, и его следует использовать с настройкой высокой силы тока.

E6011 Сварочный электрод для оцинкованной стали

Аналогичен E6010, E6011 Сварочный электрод также изготовлен на основе целлюлозы и может использоваться для сварки как оцинкованной, так и неоцинкованной стали.

Обладает хорошей проникающей способностью и может использоваться во всех положениях. Он может использоваться как с источниками питания переменного, так и постоянного тока и с более низкой настройкой силы тока, чем E6010.

Электроды E6011 специально разработаны для использования с переменным током, и их цель — воспроизвести механические свойства и характеристики удобства использования по классификации E6010.

Хотя их также можно использовать с DCEP (положительный электрод), вы можете заметить меньшее проникновение в шов по сравнению с электродами E6010. Действие дуги, шлак и внешний вид угловых швов очень похожи на электроды E6010.

Как и E6010, покрытия для удилищ E6011 содержат большое количество целлюлозы, что позволяет отнести их к калиевым покрытиям с высоким содержанием целлюлозы.

Они также содержат ингредиенты, аналогичные покрытиям E6010, включая металлические раскислители, такие как соединения кальция и калия в небольших количествах.

E6018 Сварочный стержень для оцинкованной стали

Электроды E6018 имеют те же эксплуатационные и механические свойства, что и электроды E7018, хотя и с несколько более низким уровнем прочности.