Какое давление кислорода и пропана при резке металла: Рабочее давление кислорода при резке. Как пользоваться газовым резаком: резка металла

alexxlab | 02.08.1995 | 0 | Разное

Особенности резки металла пропаном и кислородом

Одним из самых распространенных способов обработки металла является резка металла пропаном и кислородом. Она достаточна проста, не требует приобретения дорогостоящих станков, доступна для работ в так называемых полевых условиях.

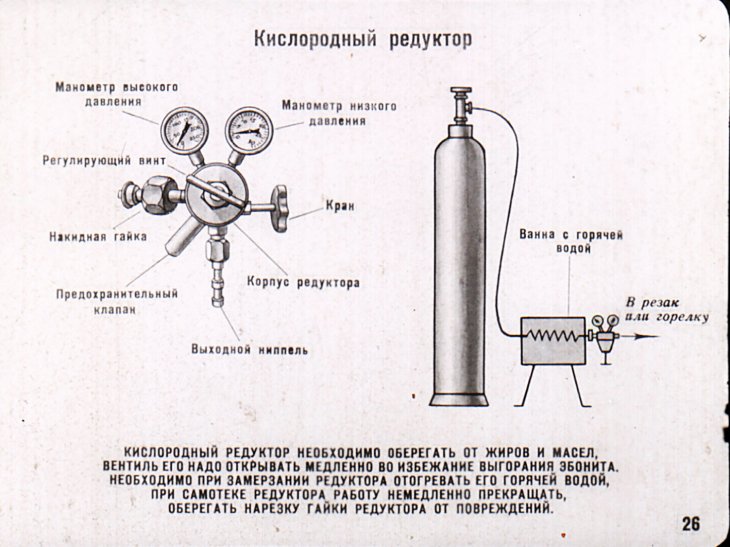

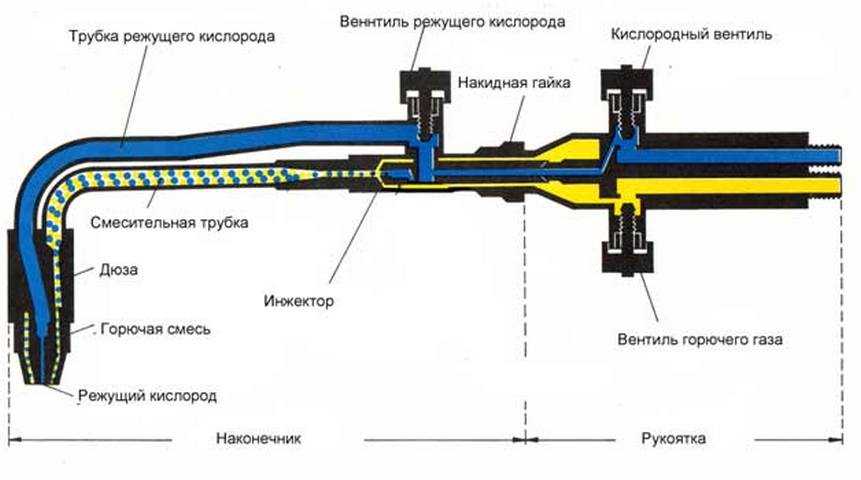

Схема кислородного резака.

Газовая резка металла – это процесс, когда кислород смешивается с пропаном (подходят и некоторые другие горючие газы, например, ацетилен) и подогревает поверхность, которую нужно разрезать, до температуры начала горения данного металла. Затем подается струя режущего кислорода и воспламеняется при контакте с нагретой поверхностью. Так происходит разделение.

Применение такого способа резки ограничено требованиями к обрабатываемому металлу.

Металл должен иметь температуру горения меньше, чем температура его плавления. Если не соблюдать это правило, расплавленный, но несгоревший металл тяжело удаляется из полости реза.

Оксиды, образующиеся в полости реза при воздействии режущего кислорода, должны иметь температуру плавления ниже, чем аналогичный параметр самого металла.

Технология кислородной резки.

Высокий тепловой эффект образования окислов, т. к. при резке наибольшее количество теплоты образует именно окисление металла. Это нужно для нагревания участков металла, примыкающих к зоне резки, и обеспечения непрерывности процесса.

Низкая теплопроводность металла. При высоких значениях этого показателя теплота быстро уходит из области резки, и возникают трудности с подогреванием до температуры горения.

Подробные значения для этих параметров можно уточнить в справочниках. Как правило, их включают и в рефераты.

Исходя из этого, кислородно-пропановая резка и сварка металла может применяться для низкоуглеродистых и низколегированных сталей и титановых сплавов. Стали, содержащие больше 1% углерода, можно резать таким способом только при добавлении специальных порошкообразных флюсов. Они вдуваются в зону резки вместе с режущим кислородом. Сгорая, флюс выделяет недостающее тепло, а также образует оксиды, которые взаимодействуют с оксидами обрабатываемого металла и разжижают их, облегчая удаление.

Не подходит резка газом для обработки чугуна по причине высокой температуры горения и низкой температуры плавления. Высоколегированные стали и алюминий образуют при газовой резке тугоплавкие оксиды и шлаки. Медь имеет небольшую теплоту сгорания.

Подготовка поверхности и сама резка

В первую очередь с поверхности металла убирают ржавчину и прочие загрязнения. Заготовку или лист нужно установить в такое положение, чтобы обеспечить свободу для выхода струи режущего газа сквозь нее.

В начале операции резки поверхность металла подогревается в месте реза до температуры горения металла (1200 – 1350°С) смесью кислорода и горючего газа. Затем подается режущий кислород, который воспламеняется от контакта с нагретой поверхностью и кроит металл. Особенно важно в этом процессе обеспечить непрерывную подачу кислорода, чтобы пламя не погасло, иначе придется снова разогревать поверхность.

Схема работы газовым резаком.

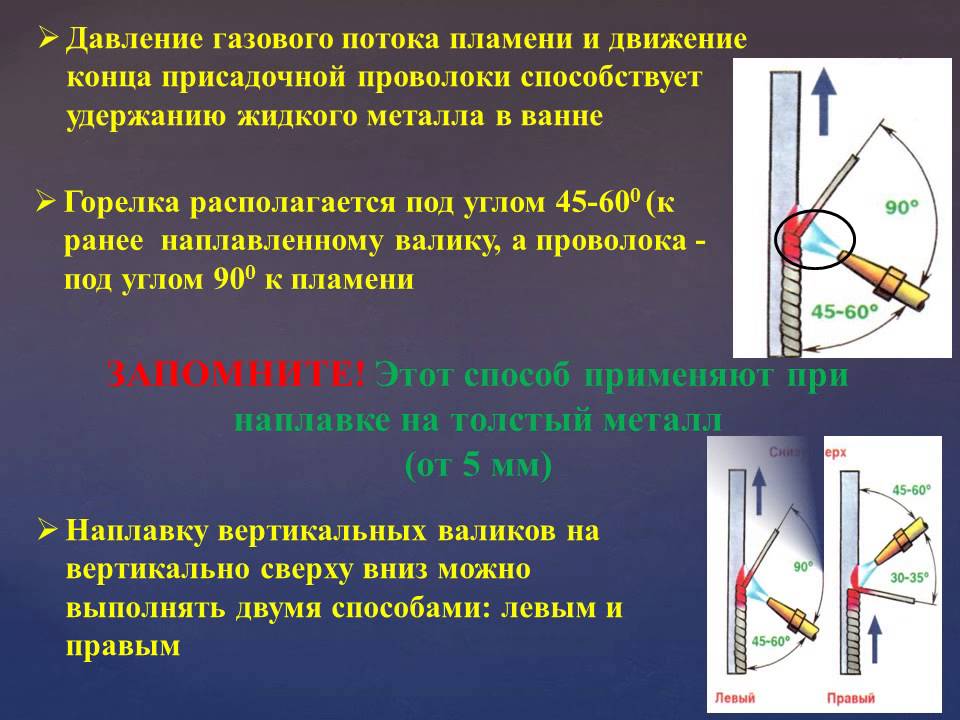

Производительность и качество резки тем выше, чем больше процент чистоты применяемого кислорода. Когда струя кислорода врезается в толщу металла, скорость и мощность подачи падает, и происходит ее искривление. Чтобы это исправить, нужно струю наклонить.

Кроме того, режущая струя имеет форму конуса, расширяясь в нижней части. Это приводит к повышению ширины реза при обработке толстолистового металла и образованию окалины снизу. Чтобы этого избежать, нужно увеличить мощность пропорционально толщине металла, но не слишком увлекаясь, т. к. это приведет к повышенному расходу кислорода и появлению окалины на верхней кромке реза.

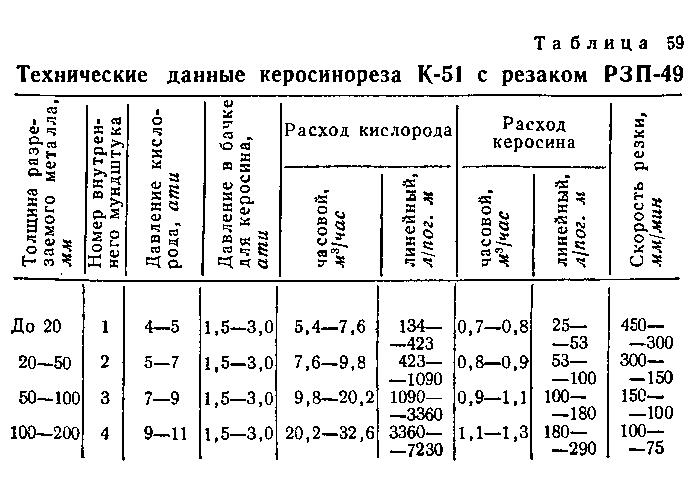

Первостепенные параметры резки – давление кислорода и скорость резки.

Давление кислорода в значительной степени влияет на качество резки. Слишком высокое давление приведет к ухудшению качества реза, также увеличивается и расход. Недостаточно высокое давление не позволит прорезать всю толщину металла и затруднит удаление окислов.

Эффективность работы напрямую зависит от скорости резания. Она выбирается исходя из свойств металла. Контролируют этот параметр по тому, как идет выброс искр и шлаков. Если скорость выбрана верно, искры направлены вниз под углом 85 – 90°. Если фонтан искр опережает движение резания, то скорость меньше чем нужно. Завышенная скорость характеризуется отставанием потока искр от резака и не позволяет разрезать заготовку насквозь.

Она выбирается исходя из свойств металла. Контролируют этот параметр по тому, как идет выброс искр и шлаков. Если скорость выбрана верно, искры направлены вниз под углом 85 – 90°. Если фонтан искр опережает движение резания, то скорость меньше чем нужно. Завышенная скорость характеризуется отставанием потока искр от резака и не позволяет разрезать заготовку насквозь.

При горении углерода образуется окись СО, при реакции с железом это повышает содержание углерода на поверхности реза и приводит к образованию закаленных структур в металле. Края нагреваются неравномерно, это приводит к появлению напряжения и несколько укорачивает их, из-за чего возникают деформации и образование трещин.

Для предупреждения этого процесса производится газовая сварка с предварительной очисткой поверхности реза механическим способом.

Вернуться к оглавлению

Виды резки металла газом

Газы для кислородно-газовой резки.

Резка металла газом подразделяется на разделительную, поверхностную и ударную.

Разделительная резка. Когда выполняется резка металла пропаном и кислородом, он полностью разделяется при нагревании смесью газов и сгорает, образующиеся окислы выдуваются режущим кислородом. Находит свое применение при обработке форматного металла и металлопроката, изготовлении заготовок.

Поверхностная резка. Применяется при необходимости удалить часть металла, например, изготовить канавку, убрать поверхностные дефекты т. д.

Для того чтобы сделать отверстие в металле, применяется ударная резка кислородным копьем. Толстостенные трубки из низкоуглеродистой стали нагревают до температуры воспламенения металла, затем включают подачу кислорода. От контакта с нагретым рабочим концом трубки он воспламеняется, затем трубку вдавливают в металл, и появляется отверстие. Если нужно прожечь отверстие большой толщины, подразумевается, что нужно так закрепить заготовку, чтобы облегчить удаление шлаков.

Выполнить газовую резку металлов можно ручным, автоматическим и полуавтоматическим способами.

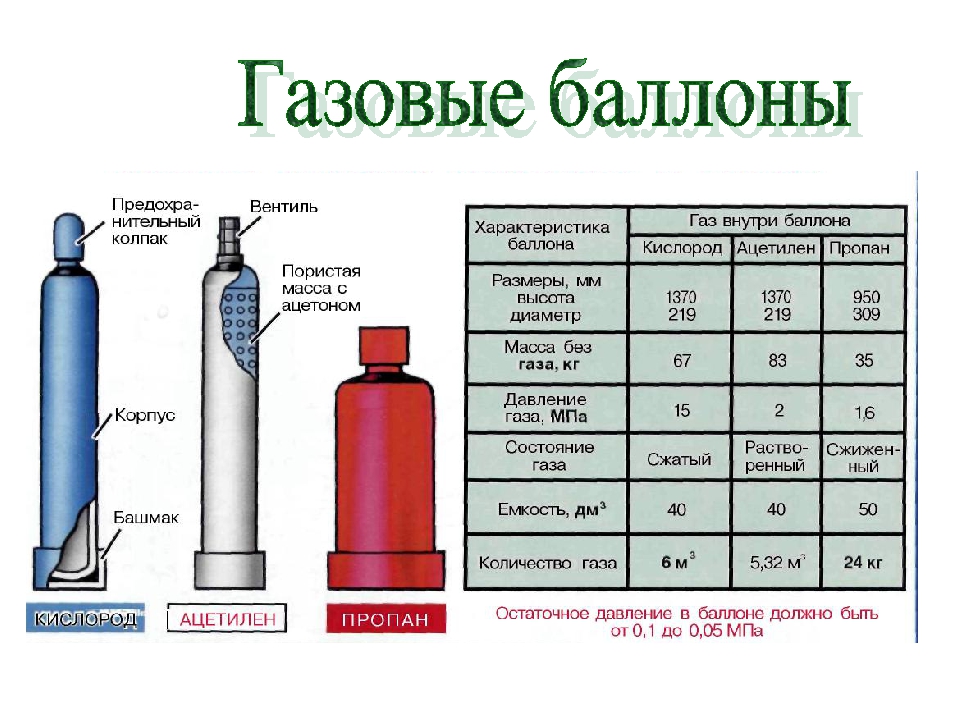

Ручная газовая сварка и резка металлов подразумевает применение одного и того же оборудования для выполнения работ, хотя при этом кислородно-пропановая сварка не получила широкого применения, т.к. при смешивании с кислородом наибольшую температуру сварочного пламени дает другой газ – ацетилен. Горелку заменяют на резак, газ берется из баллонов, в которых он находится в сжиженном виде. Используется этот способ, как правило, на небольших предприятиях или в частном порядке и предполагает небольшой расход газа.

Вернуться к оглавлению

Достоинства и недостатки метода

Преимущества ручной резки металла газом:

Схема поверхностной газовой резки.

Можно разрезать металлопрокат толщиной до 80 мм.- Резы любой сложности и конфигурации.

- Отсутствуют жесткие требования к помещению, в котором будут проводиться работы, не нужно предусматривать центральный кабель заземления.

- Ручные модели резаков мобильны, нет трудностей с транспортировкой.

- Способ относительно быстрый и универсальный.

- Кроме самой резки можно выполнить поверхностную подготовительную обработку.

- Хорошее соотношение между ценой и качеством обработки заготовок.

Недостатки метода:

- Нельзя резать металлопрокат свыше 80 мм, включая и нержавеющую сталь.

- Ограниченность в применении (режут только углеродистые стали и чугун).

- Большие линейные отклонения реза, достигающие 7 – 8 мм на 1 п. м.

- Низкое качество кромки (окалина, неровный край).

- Детали требуют последующей механической обработки.

- Значительная ширина реза для толстолистового металла (до 3 мм)

- Большая зона термического воздействия.

- Низкая производительность, необходимость в дополнительных инструментах и приспособлениях.

Автоматическая и полуавтоматическая резка распространена на промышленном производстве средних и крупных масштабов, там, где нужно гарантировать высокое качество и требуется большая производительность.

Специализированная техника позволит выполнить криволинейные резы любой сложности, изготовить фланцы, диски, подготовить кромки для сварки, минимизировать последующую обработку деталей.

расход кислорода и пропана, технология

Наиболее распространенный способ для осуществления резки металла сегодня – автогенный, его еще называют газовый или кислородный. Его суть сводится к тому, что под воздействием пламени газа, металл нагревается и начинает плавиться, а под воздействием струи кислорода происходит его сгорание, делая узкий паз.

В качестве подогревателя используют ацетилен, пропан-бутан, природный, коксовый газ.

Резка металла может классифицироваться в зависимости от необходимого конечного результата:

Поверхностная газовая резка применяется в случаях, когда необходимо удаление слоев металла, чтобы образовались шлицы, канавки и другие конструктивные элементы.

Разделительный вид предусматривает выполнения сквозного реза, для получения необходимого количества металлических элементов, частей. Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

Прожиг металла для получения глубоких или сквозных отверстий называется резкой копьем.

В независимости от видов резки, технология выполнения данного процесса будет одинаковой. Горение газа обеспечивает температуру от 1000 до 1300 оС, ее достаточно, чтобы расплавить прочную сталь. Во время этого подается сильная струя кислорода, который вступает в реакцию с расплавленными молекулами металла, окисляя их.

Таблица толщин реза и расхода газа для мундштуков типа NXВ результате этого получается разрез. Кислород подается под большим давлением, Часто оно достигает 12 атмосфер, такая струя даже без подачи огня может разрезать кожу.

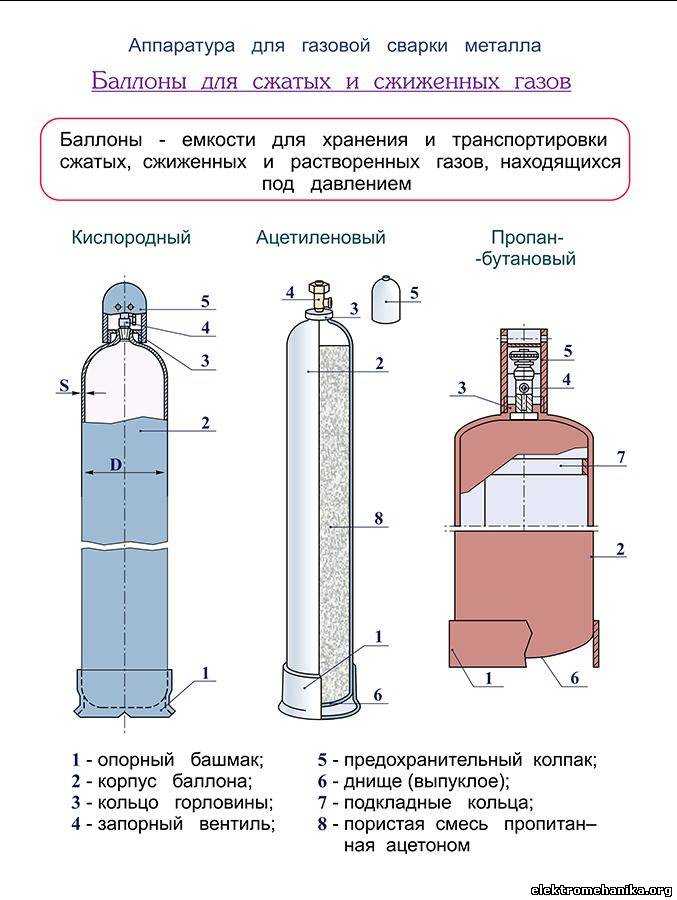

Строение режущего аппарата сконструировано таким образом:

- газовая горелка;

- два баллона;

- смеситель;

- регулятор давления;

- шланги.

Газовая горелка состоит из головки с несколькими соплами, в основном достаточно трех. Через два боковых подается горючее вещество, через третий, который размещается посредине, подается кислород. Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Баллоны предназначены непосредственно для газа и кислорода, в зависимости от объемов предполагаемой работы подбираются соответствующие по вместительности баллоны.

Для обеспечения одного часа непрерывной работы будет расходоваться в среднем 0,7 м3 ацетилена (1 м3 пропана) и 10 м3 кислорода. В целом необходимое количество исходного сырья будет зависеть от плотности металла и необходимой температуры для его нагрева. Сократить расход пропана можно за счет специальных насадок на сопла, которые фиксируют подачу газа в определенном направлении, чем ближе будет подача к кислородной струе, тем возрастет расход топлива.

Шланги необходимы для подачи кислорода и горючего вещества из баллонов в смеситель, их еще называют рукавами. Материал, из которого сделаны шланги – двухслойная резина, между слоями каркас, выполненный из хлопчатобумажной нити. Диаметр – до 12 мм, возможность эксплуатации при температуре воздуха не ниже -35 оС.

Регулятор давления необходим для обеспечения разных режимов и скоростей резки. Подавая меньшее количество топлива можно обеспечить низкую температуру, которая необходима для тонкой стали или металла невысокой прочности, а также сократить расход сырья.

Еще одной важной функцией редуктора является поддержание равномерного уровня давления. Если в процессе резки будет прервана подача газа, металл быстро охладеет и дальнейшая обработка станет невозможной.

Необходимое оборудование

Резак Р101Самым первым резаком было устройство Р1-01, его сконструировали еще в СССР, затем появились более модернизированные модели – Р2 и Р3. Отличаются аппараты размерами сопел и мощностью редуктора. Более современные ручные установки:

- Смена;

- Quicky;

- Орбита;

- Secator.

Они отличаются набором дополнительных функций и производительностью.

Quicky-Е может осуществлять фигурную резку, по заданным чертежам, скорость работы достигает 1000 мм в минуту, максимально допустимая толщина металла до 100 мм. Устройство имеет набор съемных сопел для обеспечения обработки металлических листов или труб различной толщины.

Машинка автогенной резки MesserЭтот аппарат может работать, используя различные виды горючего газа, в отличие от прототипа Р1-01,который работает только на ацетилене.

Ручной резак Secator имеет более улучшенные характеристики по сравнению с аналогами.

Резак Р2-01С его помощью можно обрабатывать металл толщиной до 300 мм, это обеспечивают дополнительные насадки, входящие в комплект, они съемные и их можно приобрести дополнительно, по мере износа. Secator может производить следующие виды резки:

- фигурную;

- прямую;

- кольцевую;

- под скосом.

Скорость может регулироваться в диапазоне от 100 1200 мм в минуту, а с помощью встроенной муфты свободного хода обеспечивается плавное перемещение машины по листу металла. Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Редуктор с воздушным охлаждением обеспечивает более чистую работу и сокращает расход горючего вещества.

Вышеперечисленные модели относятся к ручным, то есть они компактные, управляются с помощью рук мастера. Но для больших объемов обрабатываемого металла работать с такими

Стационарная режущая установкаустановками неудобно и не эффективно. Для промышленного производства применяются стационарные режущие установки — это, по сути, та же технология.

Они представляют собой станок со столешницей, в которую встроен режущий механизм. Работу его обеспечивает электрический

компрессор, для которого необходима электросеть с не менее 380 В и трехфазными розетками. Технология работы моделей стационарных режущих установок ничем, но отличается от ручных. Разница лишь в производительности, максимальной температуре нагрева, и способности обрабатывать металл, толщиной более 300 мм.

Условия для резки металла газом

Газовая резка металла будет эффективна только в том случае, когда температура воспламенения металла будет меньшей, чем температура плавления. Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Такие пропорции соблюдаются в низкоуглеродистых сплавах, они плавятся при 1500 оС, а процесс воспламенения наступает при 1300 оС.

Для качественной работы установки необходимо обеспечить постоянную подачу газа, поскольку кислороду необходимо постоянное количество теплоты, которая поддерживается в основном (на 70%) за счет сгорания металла и лишь 30% обеспечивает пламя газа. Если его прекратить, металл перестанет вырабатывать тепло и кислород не сможет выполнять возложенные на него функции.

Максимальная температура ручных газовых резаков достигает 1300 оС, это достаточная величина для обработки большинства видов металла, однако, есть и такие, которые начинают плавиться при особо высоких температурах, например, окисел алюминия – 2050 оС (это почти в три раза больше чем температура плавления чистого алюминия), сталь с содержанием хрома – 2000 оС, никеля – 1985 оС.

Если металл достаточно не разогрет и не начат процесс плавления, кислород не сможет вытеснить тугоплавкие окислы. Обратная этой ситуация, когда металл имеет низкую температуру плавления, под воздействием горящего газа он может просто расплавиться, так, нельзя применять данный способ резки для чугуна.

Техника безопасности

Осуществление резки металла с помощью газовой установки лучше доверить опытному специалисту, поскольку при неаккуратном обращении последствия могут быть достаточно печальными.

Техника безопасности предполагает выполнения следующих условий:

Устройство газовой горелки- хорошая вентиляция в помещении, где будут осуществляться работы;

- на расстоянии 5 метров не должно быть баллонов с газом и прочими горючими веществами;

- работы должны вестись в защитной маске или специальных очках, а также в огнеупорной одежде;

- направлять пламя необходимо в противоположную сторону от источника газа;

- шланги в процессе эксплуатации прибора нельзя перегибать, наступать на них, зажимать ногами;

- если делается перерыв, то следует полностью погасить пламя у горелки и закрутить газовые вентили баллонов.

Соблюдение этих простых условий обеспечит безопасную и эффективную работу по резке металла газовой установкой.

Видео: Работа резака, обучение резки металла

Похожие статьи

Настройки давления газовой горелки для кислородно-ацетиленовой резки (манометр регулятора)

Одним из наиболее широко используемых режущих инструментов является кислородно-топливная или кислородно-ацетиленовая резка, обычно называемая паяльной лампой. Использование резака в теории несложно. Многим людям трудно его использовать, не говоря уже о том, чтобы сделать хороший разрез.

Вот почему так важно иметь правильные настройки. Большинство из них понятия не имеют о правильных настройках, особенно о рабочем давлении. Поэтому работа у них некачественная.

Практические правила настройки кислородно-ацетиленовой горелки

Правильное использование кислородно-ацетиленовой горелки гарантирует, что качество резки не уступит плазменным машинам. Особенно это касается правильных настроек давления. Не только это, но и гарантия безопасной работы.

Особенно это касается правильных настроек давления. Не только это, но и гарантия безопасной работы.

Лучшее, что вы можете сделать, это следовать настройкам кислородно-ацетиленовой горелки, предоставленным производителем используемой вами горелки. В приведенном ниже описании изложены некоторые общие рекомендации, не заменяющие рекомендации производителя.

Комплекты кислородно-ацетиленовой горелки Best

Хотите обновить комплект кислородно-ацетиленовой горелки? В приведенной ниже таблице приведены наши рекомендации по комплектам, когда речь идет о оптимальном соотношении цены и качества. Убедитесь, что вы можете работать безопасно и эффективно!

Не удалось отобразить таблицу.

Настройки давления кислородно-ацетиленовой резки и таблица

Взгляните на таблицу настроек давления кислородно-ацетиленовой резки, чтобы понять, какое значение должен иметь ваш резак для достижения оптимальных результатов.

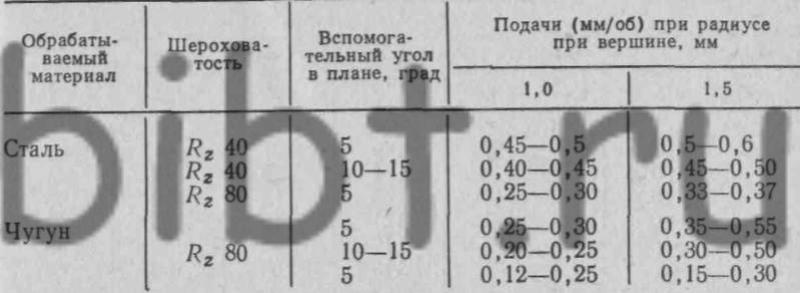

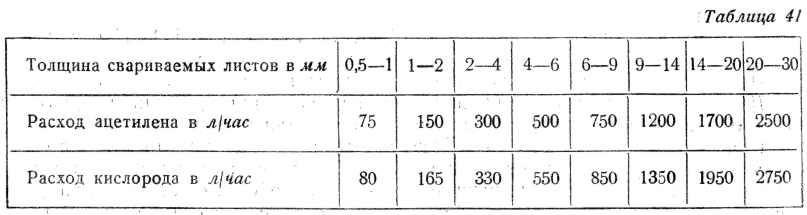

| Толщина металла в дюймах | Размер наконечника | Кислород для предварительного нагрева (PSIG) | Кислород для предварительного нагрева (SCFH) | Кислород для резки (PSIG) | Скорость резки кислородом (IPM) | Acetylene (PSIG) | Acetylene (SCFH) | Kerf Width (inches) | ||||

0. 125 125 | 000 | 3/5 | 3/5 | 20/25 | 20/25 | 28/32 | 3/5 | 3/5 | 0.04 | |||

| 0.25 | 00 | 3/5 | 4/8 | 20/25 | 30/35 | 27/30 | 3/5 | 4/ 6 | 0.05 | |||

| 0.375 | 0 | 3/5 | 5/9 | 25/30 | 55/60 | 24/28 | 3/5 | 5/8 | 0.06 | |||

| 0,5 | 0 | 3/6 | 7/11 | 30/35 | 60/65 | 20/24 | 3/5 | 6/10 | 0.06 | |||

| 0.75 | 1 | 4/7 | 9/14 | 30/35 | 80/85 | 17/21 | 3/5 | 8. 150 | 15/19 | 3/6 | 10/16 | 0,09 |

| 1.5 | 2 | 4/12 | 13/20 | 40/45 | 150/160 | 13/17 | 3/7 | 12/18 | 0. 09 09 | |||

| 2 | 3 | 5/14 | 15/24 | 40/45 | 210/225 | 12/15 | 4/9 | 14/22 | 0.11 | |||

| 2.5 | 3 | 5/16 | 18/29 | 45/50 | 225/240 | 10/13 | 4/10 | 16/26 | 0.11 | |||

| 3 | 4 | 6/17 | 20/33 | 40/50 | 270/320 | 9/12 | 5/10 | 18/30 | 0.12 | |||

| 4 | 5 | 7/18 | 24/37 | 45/55 | 390/425 | 8/11 | 5/ 12 | 22/34 | 0,15 | |||

| 5 | 5 | 7/20 | 29/41 | 50/55 | 425/450 | 7/9 | 5/13 | 26/38 | 0.15 | |||

| 6 | 6 | 10/22 | 33/48 | 45/55 | 500/600 | . 55 55 | 45/55 | 500/600 | 5/6 | 7/14 | 34/50 | 0.19 |

| 10 | 7 | 15/30 | 44/62 | 45/55 | 700/850 | 4/5 | 10/15 | 40/56 | 0.34 | |||

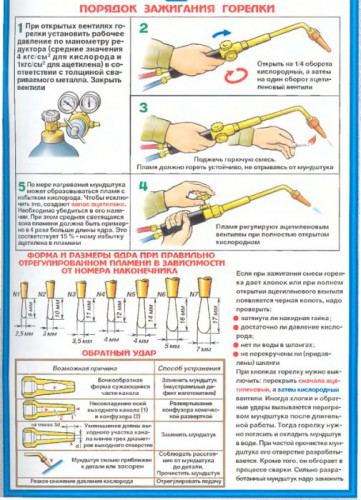

| 12 | 8 | 20/35 | 53. Резка нескольких отверстий Топливный газ Рекомендуется настроить регулятор топливного газа на 10 фунтов на кв. дюйм изб., а кислородный регулятор на 45 фунтов на кв. дюйм. Эта рекомендация применима при резке стали толщиной менее 1,5 дюймов с использованием пропана, пропилена или природного газа. Окси-ацетилен Для резки нескольких отверстий рекомендуется установить регулятор кислорода на 40 фунтов на квадратный дюйм, а регулятор ацетилена на 10 фунтов на квадратный дюйм. Как и в предыдущей рекомендации, это относится к резке стали толщиной менее 1,5 дюймов. Давление окси-ацетилена режущего наконечника будет зависеть от размера. Начните искать штампованный наконечник с одним отверстием, чтобы узнать, какой у него номер. Как регулятор топливного газа, так и регулятор кислорода должны иметь указанную настройку. Эта рекомендация не относится к вариантам инжекторного типа. Если вы видите, что на наконечнике есть цифра «5», это цифра, на которую следует установить давление кислорода и топливного газа.В отличие от портативной паяльной лампы, эти различные компоненты должны быть правильно установлены. Это обеспечивает правильную работу, которая может привести к качественной работе. Это также сводит к минимуму риск несчастных случаев, особенно воспоминаний и взрывов. Вот важные шаги, которые необходимо выполнить при настройке кислородно-ацетиленовой горелки: Если вам нужна одна горелка, то это она. Распродажа 3 689 отзывов Bernzomatic Отличный фонарь, если вы хотите обновить свою установку. Как настроить кислородно-ацетиленовый резак Давление

Не забывайте следить за пламенем, когда используете его. Если он гаснет во время работы, остановитесь и просто зажгите его снова. Это явление известно как обратный огонь, и это происходит, когда сам факел и разрезаемый металл вступают в непосредственный контакт. Как зажечь Зажечь ацетиленовую горелку довольно просто, но для этого необходимо выполнить правильные действия. Это в основном включает в себя работу с двумя клапанами резака, чтобы получить правильный вид пламени. Следующие шаги являются стандартными процедурами, но всегда уточняйте у производителя конкретные инструкции:

Зажигать спичкой опасно. Вы можете случайно обжечься, как только пламя выйдет. Некоторые также поставляются с устройствами зажигания, поэтому вручную зажигать их зажигалкой не нужно.

При поджигании убедитесь, что наконечник направлен в сторону от людей или легковоспламеняющихся предметов, чтобы избежать несчастного случая. Размеры наконечников и хитростиВыбор правильного размера наконечника для вашего резака в основном зависит от толщины металла и области применения. Например, требования к листовому металлу будут сильно отличаться от требований к более толстым деталям. Различные советы служат одной и той же цели. Необходимо выбрать правильный наконечник, чтобы легче было добиться качественного результата на металле. У каждого производителя есть свои рекомендации по размерам наконечников или сопел, которые зависят от толщины пластины или металла. У них также есть разные способы классификации различных размеров наконечников, но стандартной практикой является присвоение номера. Низкое число указывает на маленький размер наконечника, а большое число указывает на большой размер наконечника. Чем толще металл, тем больше размер сопла или наконечника обычно требуется. Это означает, что для тонкой пластины требуется наконечник с небольшим соплом, чтобы сделать точный разрез. Такой наконечник недостаточен для резки толстого металла. Наконечники общего назначения доступны в других размерах. Этот вариант позволяет им проходить через металлы различной толщины, от ¼ дюйма до 12 дюймов. Специализированные наконечники имеют более ограниченные размеры. Примеры включают угловые. Обратите внимание, что большие наконечники с большими размерами сопла потребуют большего количества кислорода и ацетилена для создания нейтрального пламени и меньшей скорости для чистой резки металла. Как использовать Чтобы использовать его для резки после настройки оборудования в соответствии с приведенным руководством, предварительно нагрейте металл. Это делается при подготовке к резке. Не нажимайте при этом рычаг, так как пламя достаточно горячее для предварительного нагрева. Сделайте это на одном из краев или концов разреза, который необходимо сделать, предпочтительно на самом сложном для разреза участке. Это размягчит металл и облегчит работу. Следите за предварительно нагретым металлом. Остановитесь, когда металлическая поверхность приобретет ярко-вишнево-красный цвет. Этот цвет указывает на то, что металл готов к резке. Когда металл станет достаточно мягким, медленно нажмите на рычаг, чтобы создать подходящее пламя. Начните с предварительно нагретого края. Проверьте, не был ли сделан разрез. Медленно пробирайтесь к другому краю металла с постоянной скоростью и следуйте по отметке, которую вы сделали на металле. Имейте в виду, что после этого металл остается горячим. Дайте им остыть, прежде чем прикасаться к ним даже руками в перчатках. Кроме того, никогда не кладите зажженный факел на какую-либо поверхность. Каково соотношение между двумя газами? Нейтральное пламя образуется при соотношении двух газов 1:1. Настройки рабочего давления кислородно-ацетиленовой горелки: какое значение вы устанавливаете?Для получения нейтрального пламени должно быть равное количество ацетилена и кислорода. При работе с этим оборудованием необходимо соблюдать правильные настройки давления. Это будет зависеть от работы, которую вы делаете. Обратите внимание, что соотношение кислорода отличается от требуемого давления. Это означает, что у них не должно быть одинаковых значений psi, что очень важно. Как правило, кислород должен иметь более высокое давление для оптимальной работы инструмента. Фактическая настройка резака будет зависеть от используемого наконечника и рекомендаций производителя. Но, как правило, для режущих наконечников большего размера требуется большее давление для обоих газов. Допустим, рекомендуемые настройки рабочего давления не указаны. Безопасные значения: 40 фунтов на квадратный дюйм для кислорода и 10 фунтов на квадратный дюйм для ацетилена, независимо от размера наконечника. Просто регулируйте их, пока не получите нейтральное пламя. Обратите особое внимание на давление, чтобы предотвратить превышение предела. Убедитесь, что вы проверили, указал ли производитель что-либо конкретное относительно двух типов давления газа. В этом случае следует всегда соблюдать эти настройки. Какое максимальное рабочее давление для газообразного ацетилена? Максимальное рабочее давление газообразного ацетилена при использовании резака составляет 15 фунтов на кв. дюйм или 103,4 кПа. Если давление превышает это значение, оно становится нестабильным и становится опасным. Это горючий газ. Когда он становится нестабильным, существует риск самовозгорания. Неочищенный газ может вызвать взрыв даже при легком ударе. К счастью, этот риск сведен к минимуму, поскольку он хранится внутри баллонов или баков и растворяется в ацетоне. Жидкий ацетон стабилизирует этот газ, чтобы предотвратить его возгорание. Также сами цилиндры пропитаны ацетоном. Это позволяет безопасно транспортировать или перемещать бензобак или баллон. Если давление ацетилена превышает 15 фунтов на квадратный дюйм, он израсходует ацетон, присутствующий в цилиндре, для обеспечения стабильности. В то время как он оказывает положительное влияние на ацетилен, ацетон отрицательно влияет на компоненты вашей системы. Это может привести к повреждению или износу любых пластиковых или резиновых деталей, что повлияет на качество работы. В конечном итоге это приведет к отказу регулятора и остановке всей системы. Этот отказ является признаком того, что присутствующий ацетон почти исчерпан. В основном в цилиндре остается опасный сырой ацетилен. В худшем случае резиновый шланг испортится раньше, чем выйдет из строя регулятор, потому что он набрал слишком много ацетона. Что вы отключаете в первую очередь, кислород или ацетилен?Выключение резака должно выполняться в правильном порядке для безопасной работы, особенно при использовании кислорода и ацетилена. Однако для многих это является предметом спора. Одни считают, что сначала нужно перекрыть ацетиленовый клапан, другие выступают за то, чтобы сначала перекрыть подачу кислорода. Производители согласны с тем, что кислород должен быть отключен в первую очередь. После этого выключите ацетилен, а не наоборот. Это позволяет сдуть ацетиленом любую сажу, осевшую на горелке. Скопление сажи может помешать правильному закрытию топливного клапана, что приведет к его утечке. Этот метод также позволяет увидеть наличие утечек до того, как вы полностью отключите цилиндры. Если есть утечка, после отключения обоих газов останется небольшое пламя. Обнаружение возможной утечки имеет решающее значение для предотвращения взрыва. Поменять местами можно, но услышать громкий хлопок более вероятно, если вы выключите ацетилен перед кислородом. Это всплывающее окно указывает на мини-воспоминание. Когда это произойдет, необходимо немедленно отключить кислород. Даже мини-воспоминания могут быть потенциально опасными. Надеемся, эта статья помогла вам! Часто задаваемые вопросыКакой горелкой вы пользуетесь для резки металла? Кислородно-ацетиленовая горелка также известна как паяльная лампа. Используется для резки металла. Вы можете начать разогревать металл горелкой, пытаясь разрезать металлические трубы или куски. Когда вы увидите, как металл загорается свечением, нажмите на спусковой крючок и разрежьте металл так, как вы хотите. Вуаля! Все готово для следующей задачи. Для чего используется резак? Подобно сварочной горелке, кислородно-ацетиленовый резак используется для резки таких материалов, как различные металлы и сплавы. Какие существуют два типа резаков? На рынке есть как кислородно-ацетиленовые горелки, так и паяльные лампы и горелки для плазменной резки. У обоих есть свои плюсы и минусы, а также качества, которые делают их уникальными. Электрическая энергия добавляется к нейтральному газу в плазменном резаке, а воспламенение происходит от смешения электрода и сопла. В результате получается плазмообразующий газ, используемый для разрезания металла и других материалов. Плазменные резаки могут резать больше металлов, чем другие типы горелок. Они даже могут оказаться более точными в резке. Он не требует предварительного нагрева и, таким образом, экономит время. Можно ли использовать пропан для резака? Если вы думаете: «Можете ли вы использовать любой другой газ в вашем магазине, когда у вас закончится ацетилен?» Вот ваш ответ? Вы можете использовать пропан в своей горелке и даже обнаружить, что его использование дешевле, чем ацетилен. Но если вы хотите что-то, что сгорает быстро, ацетилен горячее пропана и может быть более эффективным для вашей задачи. Но имейте в виду, что вам придется дольше ждать, пока пламя воспламенит металл, так как пропан имеет меньшую теплотворную способность. Кроме того, пропан не сможет сварить некоторые металлы, потому что его нельзя заставить превратиться в нейтральное пламя. На что должен быть настроен мой резак? Если вы выполняете резку нескольких отверстий, вам нужен кислород, установленный на 40 фунтов на квадратный дюйм, и топливо на 10 фунтов на квадратный дюйм. Вот важный вопрос, особенно если вы только начинаете пользоваться паяльной лампой. Для правильного обращения с резаком вам потребуются рекомендации экспертов и правила техники безопасности. Ниже приведена полная процедура. Блог Welders Warehouse« Вернуться на главную страницу блога Газовое оборудование, кислородный ацетилен, общая техническая информация Пятница, 11 декабря 2020 г. Правильное давление газа имеет важное значение. Неправильное давление может увеличить риск обратного воспламенения и затруднить регулировку пламени. Следующие руководства помогут вам Легкие и сверхмощные газовые сварочные сопла для кислородной/ацетиленовой сваркиЛегкие, включая кислородно-ацетиленовые сопла типа DH (не показаны) Heavy Duty включает горелки типов 3, 4 и 5 Размер сопла – Давление газового сопла

Многоструйные кислородные пропановые/пропиленовые сопла377 |

Рекомендации производителя следует соблюдать всегда.

Рекомендации производителя следует соблюдать всегда.

Его можно сделать, растворив мыло Ivory и нанеся его на чистую кисть. Утечка присутствует, если вы видите какие-либо маленькие пузырьки на покрытых поверхностях после того, как раствор постоит в течение нескольких минут.

Его можно сделать, растворив мыло Ivory и нанеся его на чистую кисть. Утечка присутствует, если вы видите какие-либо маленькие пузырьки на покрытых поверхностях после того, как раствор постоит в течение нескольких минут.  Кроме того, перед зажиганием убедитесь, что оба регулятора показывают правильное количество фунтов на квадратный дюйм.

Кроме того, перед зажиганием убедитесь, что оба регулятора показывают правильное количество фунтов на квадратный дюйм. Он должен иметь небольшой беловатый или ярко-синий центр и иметь форму конуса.

Он должен иметь небольшой беловатый или ярко-синий центр и иметь форму конуса.

Недостаточно жарко для резки.

Недостаточно жарко для резки. Вам нужно такое пламя, если вы хотите получить качественную резку без ущерба для свойств металла. Это связано с тем, что равные количества этих газов будут производить углекислый газ, который действует как защитный газ. Затем он предотвращает окисление металла и обеспечивает чистый срез.

Вам нужно такое пламя, если вы хотите получить качественную резку без ущерба для свойств металла. Это связано с тем, что равные количества этих газов будут производить углекислый газ, который действует как защитный газ. Затем он предотвращает окисление металла и обеспечивает чистый срез. Это имеет смысл, так как для работы с более толстыми кусками металла требуется больше мощности.

Это имеет смысл, так как для работы с более толстыми кусками металла требуется больше мощности.

И когда это произойдет, скорее всего, произойдет взрыв.

И когда это произойдет, скорее всего, произойдет взрыв.

В этой категории есть три типа горелок: положительное давление, низкое давление и инжекционный тип. Существуют также такие типы, как горелка с бутоном розы, также известная как горелка с равным давлением. Он смешивает два газа в равной форме.

В этой категории есть три типа горелок: положительное давление, низкое давление и инжекционный тип. Существуют также такие типы, как горелка с бутоном розы, также известная как горелка с равным давлением. Он смешивает два газа в равной форме. Вот тогда можно начинать резку. Хотя кислородные горелки имеют то преимущество, что они портативны, они не могут резать определенные металлы. К ним относятся медь, нержавеющая сталь и алюминий. Они не окисляются легко.

Вот тогда можно начинать резку. Хотя кислородные горелки имеют то преимущество, что они портативны, они не могут резать определенные металлы. К ним относятся медь, нержавеющая сталь и алюминий. Они не окисляются легко. Всегда проверяйте руководство по эксплуатации вашего оборудования перед тем, как зажечь горелку. Давление ацетилена не должно превышать 9 фунтов на квадратный дюйм, если инструмент не предназначен для этого. Также опасно использовать ацетилен выше 15 фунтов на квадратный дюйм, так как в этих условиях он становится самопроизвольно и легко воспламеняется.

Всегда проверяйте руководство по эксплуатации вашего оборудования перед тем, как зажечь горелку. Давление ацетилена не должно превышать 9 фунтов на квадратный дюйм, если инструмент не предназначен для этого. Также опасно использовать ацетилен выше 15 фунтов на квадратный дюйм, так как в этих условиях он становится самопроизвольно и легко воспламеняется. 0 – Толщина металла – Давление кислорода/уксусной кислоты = 0,15 бар каждый

0 – Толщина металла – Давление кислорода/уксусной кислоты = 0,15 бар каждый 0mm – Oxy/Prop Pressures = 0.25bar each

0mm – Oxy/Prop Pressures = 0.25bar each